- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 10688:2015 IEC 61537:2006 Quản lý cáp - Hệ thống máng cáp và hệ thống thang cáp

| Số hiệu: | TCVN 10688:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Khoa học-Công nghệ |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

19/08/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10688:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10688:2015

TIÊU CHUẨN QUỐC GIA

TCVN 10688:2015

IEC 61537:2006

QUẢN LÝ CÁP - HỆ THỐNG MÁNG CÁP VÀ HỆ THỐNG THANG CÁP

Cable management - Cable tray systems and cable ladder system

Lời nói đầu

TCVN 10688:2015 hoàn toàn tương đương với IEC 61537:2006;

TCVN 10688:2015 do Ban kỹ thuật tiêu chuẩn Quốc gia TCVN/TC/E4 Dây và cáp điện biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

QUẢN LÝ CÁP - HỆ THỐNG MÁNG CÁP VÀ HỆ THỐNG THANG CÁP

Cable management - Cable tray systems and cable ladder systems

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu và thử nghiệm đối với hệ thống máng cáp và hệ thống thang cáp được thiết kế cho việc đỡ và chứa cáp và có thể là thiết bị điện khác trong hệ thống lắp đặt điện và/hoặc viễn thông. Trong trường hợp cần thiết, hệ thống máng cáp và hệ thống thang cáp có thể được dùng để phân chia hoặc bố trí cáp thành các nhóm.

Tiêu chuẩn này không áp dụng cho hệ thống ống, hệ thống đường dẫn cáp và hệ thống ống dẫn cáp hoặc các bộ phận mang dòng bất kỳ.

CHÚ THÍCH: Hệ thống máng cáp và hệ thống thang cáp được thiết kế để dùng như cơ cấu đỡ cáp mà không phải là vỏ bọc.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn dưới đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu có ghi năm công bố, chỉ áp dụng các bản được nêu. Đối với các tài liệu không ghi năm công bố, áp dụng bản mới nhất (kể cả các sửa đổi).

TCVN 7699-2-75:2011 (IEC 60068-2-75:1997), Thử nghiệm môi trường - Phần 2-75: Các thử nghiệm - Thử nghiệm Eh: Thử nghiệm búa

TCVN 9900-2-11:2013 (IEC 60695-2-11:2000), Thử nghiệm nguy cơ cháy - Phần 2-11: Phương pháp thử bằng sợi dây nóng đỏ - Phương pháp thử khả năng cháy của sợi dây nóng đỏ đối với sản phẩm hoàn chỉnh

TCVN 9900-11-2:2013 (IEC 60695-11-2:2003), Thử nghiệm nguy cơ cháy - Phần 11-2: Ngọn lửa thử nghiệm - Ngọn lửa trộn trước 1 kW - Thiết bị, bố trí thử nghiệm xác nhận và hướng dẫn

IEC 60364-5-52:20011, Low-voltage electrical installations - Part 5-52: Selection and erection of electrical equipment - Wiring systems (Hệ thống lắp đặt điện hạ áp - Phần 5-52: Lựa chọn và lắp đặt thiết bị điện - Hệ thống đi dây)

ISO 1461:1999, Hot dip galvanized coatings on fabricated iron and steel articles - Specifications and test methods (Vỏ mạ kẽm nóng trên vật lắp ghép bằng sắt và thép - Yêu cầu kỹ thuật và phương pháp thử)

ISO 2178:1982, Non-magnetic coatings on magnetic substrates - Measurement of coating thickness - Magnetic method (Lớp mạ không từ tính trên giá từ - Phép đo chiều dày lớp phủ - Phương pháp từ tính)

ISO 2808:1997, Paints and varnishes - Determination of film thickness (Sơn và véc ni -Xác định chiều dày lớp phủ)

ISO 4046 (Tất cả các phần), Paper, board, pulp and related terms - Vocabulary (Giấy, bìa, bột giấy và các thuật ngữ liên quan - Thuật ngữ)

ISO 9227:1990, Corrosion tests in artificial atmospheres - Salt spray test (Thử nghiệm ăn mòn trong môi trường nhân tạo - Thử nghiệm phun muối)

ISO 10289:1999, Methods for corrosion testing of metallic and other inorganic coating on metallic substrates - Rating of test specimens and manufactured articles subjected to corrosion tests (Phương pháp thử nghiệm ăn mòn của lớp phủ kim loại và vô cơ khác trên nền kim loại - Tham số của mẫu thử và chế phẩm chịu thử nghiệm ăn mòn)

______________

1 Đã có TCVN TCVN 7447-5-52:2010 (IEC 60364-5-52:2009)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các định nghĩa dưới đây.

3.1 Hệ thống máng cáp hoặc hệ thống thang cáp (cable tray system or cable ladder system)

Cụm lắp ráp các cơ cấu đỡ cáp gồm các đoạn máng cáp hoặc đoạn thang cáp và các thành phần hệ thống khác.

3.2 Thành phần hệ thống (system component)

Bộ phận được sử dụng trong hệ thống. Thành phần hệ thống là:

a) đoạn máng cáp hoặc đoạn thang cáp

b) chi tiết nối máng cáp hoặc chi tiết nối thang cáp

c) cơ cấu đỡ

d) cơ cấu lắp

e) phụ kiện hệ thống

CHÚ THÍCH: Không nhất thiết phải có tất cả các thành phần hệ thống trong một hệ thống. Có thể sử dụng sự phối hợp khác nhau của các thành phần hệ thống.

3.3 Đoạn máng cáp (cable tray length)

Thành phần hệ thống dùng để đỡ cáp gồm để với các thanh cạnh tích hợp hoặc để nối với các thanh cạnh.

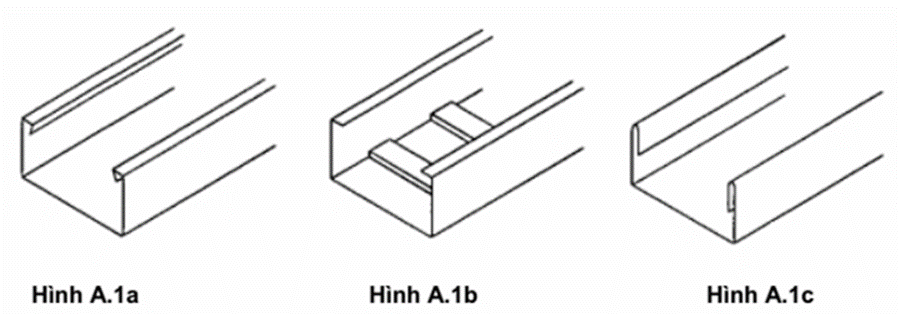

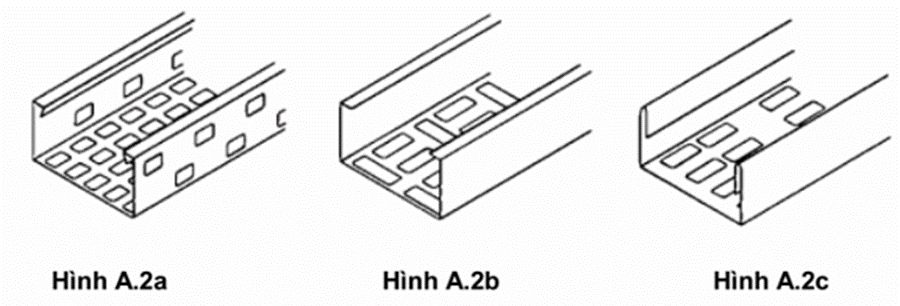

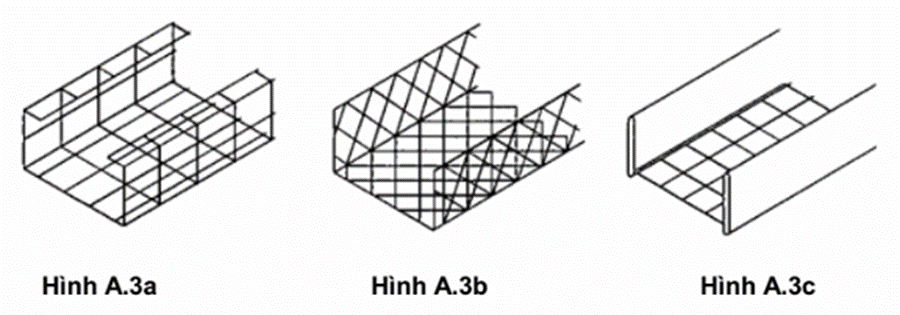

CHÚ THÍCH: Ví dụ điển hình của các kiểu máng cáp được thể hiện trên Hình từ A.1 đến A.3.

3.4 Đoạn thang cáp (cable ladder length)

Thành phần hệ thống dùng để đỡ cáp gồm các cạnh đỡ, được cố định với nhau bằng các thanh ngang.

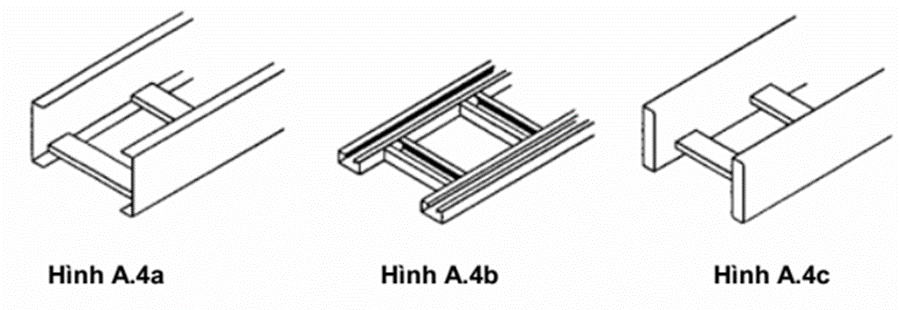

CHÚ THÍCH: Ví dụ điển hình về các kiểu thang cáp được thể hiện trên Hình A.4.

3.5 Chi tiết nối (fitting)

Thành phần hệ thống dùng để nối, thay đổi hướng, thay đổi kích thước hoặc để kết thúc các đoạn máng cáp hoặc đoạn thang cáp.

CHÚ THÍCH: Ví dụ điển hình là bộ ghép nối, chi tiết cong, chi tiết chữ T, chi tiết chữ thập.

3.6 Đường chạy cáp (cable runway)

Cụm lắp ráp chỉ gồm các đoạn máng cáp hoặc thang cáp và chi tiết nối.

3.7 Cơ cấu đỡ (support device)

Thành phần hệ thống được thiết kế để đỡ cơ khí và có thể hạn chế dịch chuyển của đường chạy cáp.

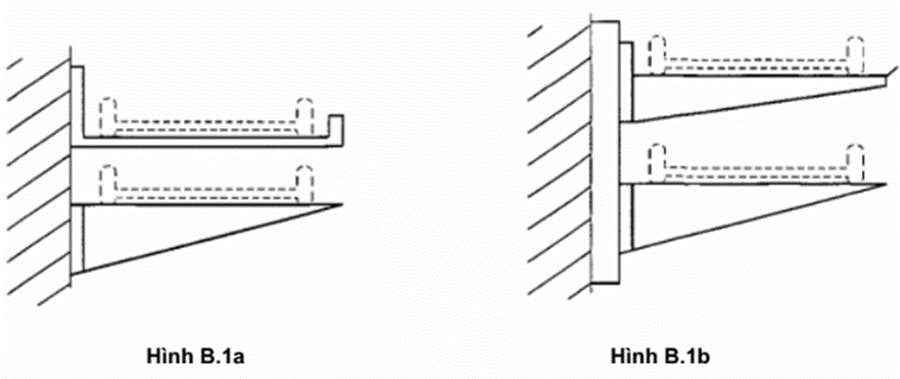

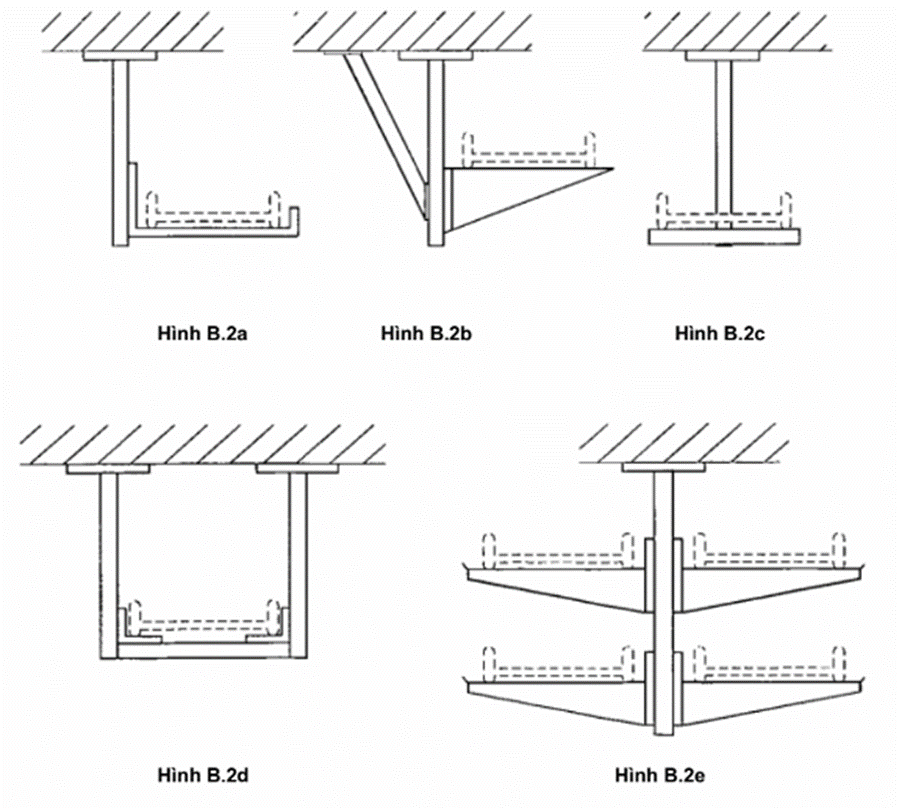

CHÚ THÍCH: Ví dụ điển hình về cơ cấu đỡ được thể hiện trong Phụ lục B.

3.8 Cơ cấu lắp (mounting device)

Thành phần hệ thống dùng để gắn hoặc cố định các cơ cấu khác vào đường chạy cáp.

3.9 Cơ cấu lắp thiết bị (apparatus mounting device)

Bộ phận được sử dụng để chứa các thiết bị điện như cơ cấu đóng cắt, ổ cắm điện, áp tô mát, ổ cắm điện thoại, v.v...có thể là bộ phận tích hợp của thiết bị điện nhưng không phải là bộ phận của hệ thống máng cáp và hệ thống thang cáp.

3.10 Phụ kiện hệ thống (system accessory)

Thành phần hệ thống được sử dụng làm chức năng bổ sung như giữ cáp, và nắp che v.v...

3.11 ĐỂ TRỐNG

3.12 Thành phần hệ thống bằng vật liệu kim loại (metallic system component)

Thành phần hệ thống chỉ làm bằng vật liệu kim loại. Vít dùng để nối và các cơ cấu làm chặt khác không được coi là thành phần này.

3.13 Thành phần hệ thống bằng vật liệu phi kim loại (non-metallic system component)

Thành phần hệ thống chỉ làm bằng vật liệu phi kim loại. Vít dùng để nối và các cơ cấu làm chặt khác không được coi là thành phần này.

3.14 Thành phần hệ thống bằng vật liệu composite (composite system component)

Thành phần hệ thống làm bằng cả vật liệu kim loại và vật liệu phi kim loại. Vít dùng để nối và các cơ cấu làm chặt khác không được coi là thành phần này.

3.15 Thành phần hệ thống không cháy lan (non-flame propagating system component)

Thành phần hệ thống có thể cháy khi đặt ngọn lửa và khi bắt lửa thì không cháy lan và tự tắt trong thời gian giới hạn sau khi ngọn lửa đã đưa vào được lấy ra.

3.16 Ảnh hưởng bên ngoài (external influence)

Sự có mặt của nước, dầu, vật liệu xây dựng, các chất gây ăn mòn và gây nhiễm bẩn và các tác động cơ học bên ngoài ví dụ như tuyết, gió và các mối nguy khác về môi trường.

3.17 Tải làm việc an toàn (safe working load)

SWL

Tải lớn nhất có thể được đặt vào an toàn trong sử dụng bình thường.

3.18 Tải phân bố đồng đều (uniformly distributed load)

UDL

Tải được đặt đồng đều lên diện tích cho trước.

CHÚ THÍCH: Phương pháp đặt tải phân bố đồng đều được thể hiện trong Phụ lục D và Phụ lục E.

3.19 Nhịp (span)

Khoảng cách giữa tâm của hai cơ cấu đỡ liền kề.

3.20 Cơ cấu cố định bên trong (internal fixing device)

Cơ cấu dùng để nối và/hoặc cố định các thành phần hệ thống này với các thành phần hệ thống khác. Cơ cấu này là phần của hệ thống nhưng không phải là thành phần hệ thống.

CHÚ THÍCH: Ví dụ điển hình là các đai ốc và bu lông.

3.21 Cơ cấu cố định bên ngoài (external fixing device)

Cơ cấu được dùng để cố định cơ cấu đỡ vào tường, trần hoặc các phần kết cấu khác. Cơ cấu này không phải là một phần của hệ thống.

CHÚ THÍCH: Ví dụ điển hình là bu lông neo.

3.22 Diện tích đáy của đoạn máng cáp hoặc đoạn thang cáp (base area of cable tray length or cable ladder length)

Diện tích phẳng khả dụng cho cáp.

3.23 Diện tích đáy thoáng (free base area)

Phần của diện tích đáy được mở ra cho luồng không khí lưu thông. Các lỗ trong thanh ngang của thang cáp được tính vào diện tích đáy thoáng.

3.24 Tấm phân bố tải (load distribution plate)

Phương tiện mà qua đó tải trọng điểm được đặt lên mẫu để thử nghiệm.

3.25 Kiểu sản phẩm (product type)

Nhóm các thành phần hệ thống chỉ khác nhau về

- chiều rộng của đường chạy cáp

- chiều dài của giá đỡ

- chiều dài của giá treo

CHÚ THÍCH: Các phương pháp ghép nối khác nhau hoặc vị trí ghép nối khác nhau sẽ tạo thành kiểu sản phẩm khác nhau.

3.26 Hình dạng topo (topological shape)

Nhóm các loại sản phẩm chỉ khác nhau về chiều dày và chiều cao.

3.27 Độ võng theo chiều ngang (transverse deflection)

Độ võng thẳng đứng qua chiều rộng của diện tích đáy khi được lắp theo chiều ngang, bỏ qua độ võng theo chiều dọc.

4 Yêu cầu chung

Hệ thống máng cáp và hệ thống thang cáp phải được thiết kế và có kết cấu sao cho khi được lắp đặt theo hướng dẫn của nhà chế tạo hoặc hướng dẫn của đại lý được ủy quyền trong sử dụng bình thường, chúng đảm bảo đỡ chắc chắn cáp được chứa trong đó. Các hệ thống này không được gây bất kỳ nguy hiểm không đáng có cho người sử dụng hoặc cho cáp.

Kiểm tra sự phù hợp bằng cách thực hiện tất cả các thử nghiệm liên quan được quy định trong tiêu chuẩn này.

Các thành phần hệ thống phải được thiết kế để chịu được ứng suất có nhiều khả năng xảy ra trong quá trình vận chuyển và bảo quản theo khuyến cáo.

Hệ thống máng cáp và hệ thống thang cáp theo tiêu chuẩn này không được thiết kế để được sử dụng để đỡ người.

5 Điều kiện chung đối với các thử nghiệm

5.1 Thử nghiệm theo tiêu chuẩn này là thử nghiệm điển hình.

5.2 Nếu không có quy định nào khác, thử nghiệm được tiến hành với các thành phần hệ thống máng cáp hoặc các thành phần hệ thống thang cáp được lắp ráp và lắp đặt như trong sử dụng bình thường theo hướng dẫn của nhà chế tạo hoặc đại lý được ủy quyền.

5.3 Không thực hiện các thử nghiệm trên các thành phần hệ thống phi kim loại hoặc các thành phần hệ thống composite sớm hơn 168 h sau khi chế tạo xong.

5.4 Nếu không có quy định nào khác, các thử nghiệm phải được thực hiện ở nhiệt độ môi trường 20 °C ± 5 °C.

Nếu không có quy định nào khác, tiến hành tất cả các thử nghiệm trên các mẫu mới.

5.5 Khi sử dụng các qui trình độc hại hoặc nguy hiểm thì cần phải có biện pháp phòng ngừa để bảo vệ người thực hiện thử nghiệm.

5.6 Nếu không có quy định khác, ba mẫu mới phải chịu thử nghiệm và các yêu cầu được thỏa mãn nếu đáp ứng tất cả các thử nghiệm.

Nếu chỉ một trong số các mẫu không thỏa mãn một thử nghiệm do lỗi lắp ráp hoặc lỗi chế tạo thì thử nghiệm đó và bất kỳ thử nghiệm nào trước đó có ảnh hưởng đến kết quả của thử nghiệm đó phải được lặp lại và các thử nghiệm sau đó phải được thực hiện theo trình tự yêu cầu trên một bộ mẫu đầy đủ khác, tất cả các mẫu phải đáp ứng yêu cầu.

CHÚ THÍCH: Người nộp mẫu khi nộp bộ mẫu thứ nhất cũng có thể nộp thêm một bộ mẫu bổ sung có thể cần đến nếu một mẫu không đạt. Khi đó, phòng thử nghiệm không yêu cầu thêm mà sẽ thử nghiệm bộ mẫu bổ sung và sẽ chỉ không chấp nhận nếu có thêm một trường hợp không đạt. Nếu không giao nộp bộ mẫu bổ sung đồng thời thì khi một mẫu bị hỏng tức là cả bộ mẫu sẽ không được chấp nhận.

5.7 Nếu độ ẩm tương đối của khí quyển có ảnh hưởng đáng kể đến đặc tính được phân loại của mẫu cần thử nghiệm thì nhà chế tạo hoặc đại lý được ủy quyền phải công bố thông tin này.

5.8 Nếu thành phần hệ thống hoặc hệ thống được mạ hoặc được phủ chất khác có nhiều khả năng ảnh hưởng đến đặc tính được phân loại thì phải thực hiện các thử nghiệm liên quan của tiêu chuẩn này trên mẫu được phủ.

5.9 Đối với thử nghiệm SWL được quy định trong các điều từ 10.2 đến 10.8, độ lệch phải được đo bằng thiết bị có độ phân giải của thang đo là 0,5 mm hoặc tốt hơn và độ chính xác là 0,1 hoặc tốt hơn trong toàn bộ dải đo.

Tải tổng được đặt vào đối với từng thử nghiệm SWL phải có dung sai từ 0 đến + 3 %.

6 Phân loại

6.1 Theo vật liệu

6.1.1 Thành phần hệ thống bằng vật liệu kim loại

6.1.2 Thành phần hệ thống bằng vật liệu phi kim loại

6.1.3 Thành phần hệ thống bằng vật liệu composit

6.2 Theo khả năng chống cháy lan

6.2.1 Thành phần hệ thống cháy lan

6.2.2 Thành phần hệ thống không cháy lan

6.3 Theo đặc tính liên tục về điện

6.3.1 Hệ thống máng cáp hoặc hệ thống thang cáp không có đặc tính liên tục về điện

6.3.2 Hệ thống máng cáp hoặc hệ thống thang cáp có đặc tính liên tục về điện

CHÚ THÍCH: Đối với hệ thống máng cáp và hệ thống thang cáp có chức năng PE, xem Phụ lục C.

6.4 Theo tính dẫn điện

6.4.1 Thành phần hệ thống dẫn điện

6.4.2 Thành phần hệ thống không dẫn điện

6.5 Theo khả năng chịu ăn mòn

Nếu các thành phần hệ thống nằm trong hệ thống máng cáp hoặc hệ thống thang cáp có các phân loại khác nhau, thì nhà chế tạo hoặc đại lý được ủy quyền phải công bố tất cả các phân loại liên quan.

Trong điều này, chỉ xem xét các điều kiện khí quyển bình thường; không xem xét các điều kiện môi trường cục bộ đặc biệt trong tiêu chuẩn này.

6.5.1 Thành phần hệ thống bằng vật liệu phi kim loại

6.5.2 Thành phần hệ thống được làm bằng thép mạ kim loại hoặc làm bằng thép không gỉ

Khả năng chống ăn mòn được phân loại theo Bảng 1. Bảng này liệt kê các lớp mạ và vật liệu thông dụng nhất. Chúng được sử dụng làm chuẩn để dựa vào đó, các lớp mạ và vật liệu khác được đo cho mục đích phân loại.

CHÚ THÍCH: Tham khảo Phụ lục K để xác định tuổi thọ cho lần bảo trì đầu tiên.

Bảng 1 - Phân loại khả năng chống ăn mòn

| Loại | Tham chiếu - Vật liệu và lớp mạ |

| 0a | Không có |

| 1 | Mạ điện với độ dày tối thiểu là 5 μm |

| 2 | Mạ điện với độ dày tối thiểu là 12 μm |

| 3 | Mạ kẽm trước đến cấp 275 theo EN 10327 và EN 10326 |

| 4 | Mạ kẽm trước đến cấp 350 theo EN 10327 và EN 10326 |

| 5 | Mạ kẽm sau với lớp mạ kẽm dày trung bình (tối thiểu) 45 μm theo ISO 1461 chỉ đối với độ dày của kẽm |

| 6 | Mạ kẽm sau với lớp mạ kẽm dày trung bình (tối thiểu) 55 μm theo ISO 1461 chỉ đối với độ dày của kẽm |

| 7 | Mạ kẽm sau với lớp mạ kẽm dày trung bình (tối thiểu) 70 μm theo ISO 1461 chỉ đối với độ dày của kẽm |

| 8 | Mạ kẽm sau với lớp mạ kẽm dày trung bình (tối thiểu) 85 μm theo ISO 1461 chỉ đối với độ dày của kẽm |

| 9A | Thép không gỉ được chế tạo theo ASTM: A 240/A 240M - 95a mã nhận biết S30400 hoặc theo EN 10088 cấp 14301 không xử lý saub |

| 9B | Thép không gỉ được chế tạo theo ASTM: A 240/A 240M - 95a mã nhận biết S31603 hoặc theo EN 10088 cấp 14404 không xử lý saub |

| 9C | Thép không gỉ được chế tạo theo ASTM: A 240/A 240M - 95a mã nhận biết S30400 hoặc theo EN 10088 cấp 14301 có xử lý saub |

| 9D | Thép không gỉ được chế tạo theo ASTM: A 240/A 240M - 95a mã nhận biết S31603 hoặc theo EN 10088 cấp 14404 có xử lý sau b |

| a Đối với các vật liệu không được công bố về phân loại khả năng chịu ăn mòn b Qui trình xử lý sau được sử dụng để tăng bảo vệ chống ăn mòn thành khe nứt và nhiễm bẩn do các loại thép khác. | |

6.5.3 Thành phần hệ thống được làm từ kim loại khác

Đang xem xét.

6.5.4 Thành phần hệ thống có lớp phủ hữu cơ

Đang xem xét.

6.6 Theo nhiệt độ

6.6.1 Nhiệt độ nhỏ nhất đối với thành phần hệ thống được cho trong Bảng 2

Bảng 2 - Phân loại nhiệt độ nhỏ nhất

| Nhiệt độ nhỏ nhất để vận chuyển, bảo quản, lắp đặt và ứng dụng |

|

|

| +5 |

| -5 |

| -15 |

| -20 |

| -40 |

| -50 |

6.6.2 Nhiệt độ lớn nhất đối với thành phần hệ thống được cho trong Bảng 3

Bảng 3 - Phân loại nhiệt độ cao nhất

| Nhiệt độ cao nhất để vận chuyển, bảo quản, lắp đặt và ứng dụng |

|

|

| +40 |

| +60 |

| +90 |

| +105 |

| +120 |

| +150 |

6.7 Theo lỗ trên diện tích đáy của đoạn máng cáp như được cho trong Bảng 4

Bảng 4 - Phân loại diện tích đáy có lỗ

| Phân loại | Lỗ trên diện tích đáy |

| A | Đến 2 % |

| B | Trên 2 % và đến 15 % |

| C | Trên 15 và đến 30 % |

| D | Trên 30 % |

| CHÚ THÍCH: Cấp phân loại D liên quan đến IEC 60364-5-52, A.52.6.2, đoạn thứ 2. | |

6.8 Theo diện tích đáy thoáng của đoạn thang cáp như được cho trong Bảng 5

Bảng 5 - Phân loại diện tích đáy thoáng

| Phân loại | Diện tích đáy thoáng |

| X | Đến 80 % |

| Y | Trên 80 % và đến 90 % |

| Z | Trên 90 % |

| CHÚ THÍCH: Phân loại cấp Z liên quan đến IEC 60364-5-52, A.52.6.2, đoạn thứ 3. | |

6.9 Theo khả năng chịu va đập

6.9.1 Thành phần hệ thống chịu được va đập đến 2 J.

6.9.2 Thành phần hệ thống chịu được va đập đến 5 J.

6.9.3 Thành phần hệ thống chịu được va đập đến 10 J.

6.9.4 Thành phần hệ thống chịu được va đập đến 20 J.

6.9.5 Thành phần hệ thống chịu được va đập đến 50 J.

7 Ghi nhãn và tài liệu

7.1 Mỗi thành phần hệ thống phải được ghi nhãn rõ ràng và bền các thông tin sau:

- tên của nhà chế tạo hoặc đại lý được ủy quyền hoặc thương hiệu hoặc nhãn nhận biết

- nhãn nhận biết sản phẩm có thể, ví dụ, là số trong danh mục, ký hiệu hoặc tương tự.

Khi các thành phần hệ thống không phải đoạn máng cáp và đoạn thang cáp được cung cấp trong gói hàng thì nhãn nhận biết sản phẩm có thể được ghi nhãn trên khối gói hàng nhỏ nhất.

CHÚ THÍCH 1: Sự cần thiết của việc ghi nhãn các thành phần hệ thống cháy lan đang được xem xét.

Kiểm tra sự phù hợp bằng cách xem xét và đối với việc ghi nhãn trên sản phẩm, bằng cách chà xát nhãn bằng tay trong 15 s bằng một miếng vải thấm đẫm nước rồi chà xát lại trong 15 s bằng một miếng vải thấm đẫm xăng nhẹ.

Sau thử nghiệm, nhãn vẫn phải rõ ràng.

CHÚ THÍCH 2: Xăng nhẹ dùng cho thử nghiệm là loại dung môi hexan có hàm lượng chất thơm tối đa là 0,1 % thể tích, chỉ số kauri-butanol là 29, điểm sôi ban đầu xấp xỉ 65 °C, điểm khô xấp xỉ 69 °C và khối lượng riêng xấp xỉ 0,68 g/cm3.

CHÚ THÍCH 3: Nhãn phải được đặt vào, ví dụ như, bằng cách đúc, ép, khắc, in, nhãn dán hoặc in đề can không bám nước.

CHÚ THÍCH 4: Nhãn được đúc, ép hoặc khắc không phải chịu thử nghiệm chà xát

7.2 Nếu thành phần hệ thống, bằng cách áp dụng các biện pháp phòng ngừa, có thể được bảo quản và vận chuyển ở nhiệt độ ngoài nhiệt độ được công bố trong Bảng 2 và Bảng 3 thì nhà chế tạo hoặc đại lý được ủy quyền phải công bố các biện pháp phòng ngừa và các giới hạn nhiệt độ thay thế.

Kiểm tra sự phù hợp bằng cách xem xét.

7.3 Nhà chế tạo hoặc đại lý được ủy quyền phải cung cấp tất cả các thông tin cần thiết cho việc lắp đặt đúng và an toàn và cách sử dụng hệ thống máng cáp và hệ thống thang cáp trong tài liệu của họ. SWL và khả năng chịu va đập phải có giá trị đối với toàn bộ phạm vi phân loại nhiệt độ được công bố. Thông tin phải có:

a) hướng dẫn về cách lắp ráp và lắp đặt các thành phần hệ thống và về biện pháp phòng ngừa được yêu cầu để tránh việc võng ngang quá mức, có thể gây hỏng cáp (xem 5.2, 9.2, 10.3, 10.7, 10.8 và 14.1),

b) đặc tính giãn nở nhiệt và biện pháp phòng ngừa cần áp dụng, nếu cần thiết,

c) phân loại theo Điều 6,

d) độ ẩm tương đối nếu nó ảnh hưởng đến sự phân loại (xem 5.7),

e) thông tin về các lỗ và cơ cấu khi được cung cấp để liên kết đẳng thế (xem 6.3.2), đặc biệt là khi cần sử dụng cơ cấu nối về điện cụ thể,

f) biện pháp phòng ngừa để vận chuyển và bảo quản ngoài phân loại nhiệt độ được công bố trong trường hợp áp dụng (xem 7.2),

g) kích thước sản phẩm (xem Điều 8),

h) giá trị mômen tính bằng Nm đối với các mối nối ren và cơ cấu cố định bên trong cũng như các ren, trong trường hợp áp dụng (xem 9.3d) và 9.3.1),

i) giới hạn đầu nhịp (xem 10.3),

j) vị trí và loại bộ nối dọc theo nhịp, trong trường hợp áp dụng,

k) SWL tính bằng N/m đối với chi tiết nối khi không được đỡ trực tiếp và khoảng cách Y từ các cơ cấu đỡ liền kề với chi tiết nối (xem 10.7),

l) phương pháp cố định để lắp đặt các đoạn máng cáp hoặc thang cáp lên cơ cấu đỡ khi được công bố để thử nghiệm (xem 10.3, 10.4 và 10.8.1),

m) SWL tính bằng N/m đối với các đoạn máng cáp hoặc đoạn thang cáp bao gồm cả các mối nối, nếu áp dụng cho một hoặc nhiều phương pháp lắp đặt dưới đây (xem 10.1):

i) lắp vào mặt phẳng nằm ngang để chạy ngang trên nhiều nhịp (xem 10.3)

ii) lắp vào mặt phẳng ngang để chạy ngang trên một nhịp (xem 10.4)

iii) lắp vào mặt phẳng thẳng đứng để chạy ngang (xem 10.5)

iv) lắp vào mặt phẳng thẳng đứng để chạy dọc (xem 10.6),

n) SWL tính bằng N đối với giá đỡ khi chỉ được sử dụng cho máng cáp (xem 10.8.1),

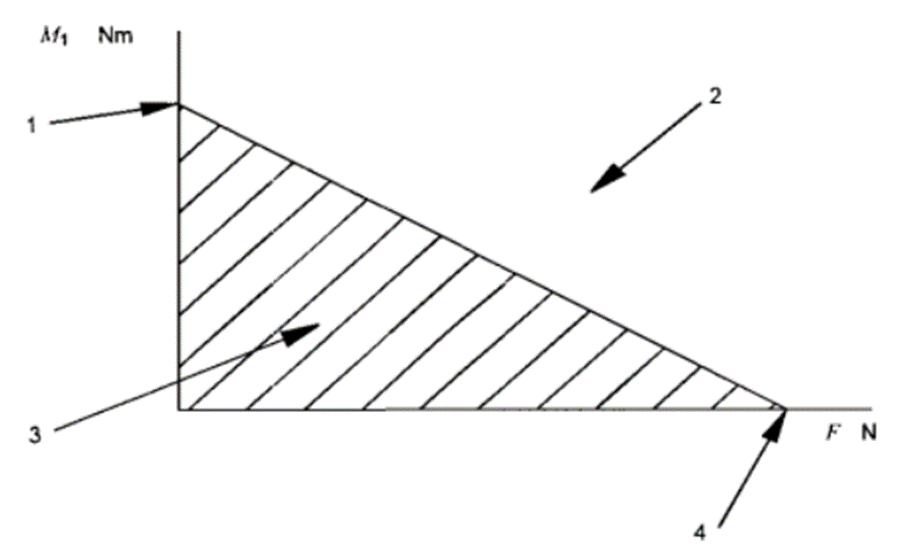

o) SWL dùng cho giá treo như một mômen uốn tính bằng Nm và hoặc như một lực tính bằng N (xem 10.8.2),

p) Yêu cầu của vật liệu thích hợp và điều kiện môi trường, môi trường hóa chất hoặc các tác nhân ăn mòn phù hợp với sản phẩm (xem 14.2).

CHÚ THÍCH: Thông tin về SWL có thể được đưa ra dưới dạng sơ đồ, bảng hoặc tương tự.

Kiểm tra sự phù hợp bằng cách xem xét.

8 Kích thước

Nhà chế tạo hoặc đại lý được ủy quyền phải đưa ra thông tin sau:

- đường bao ngoài của mặt cắt ngang của đoạn máng cáp hoặc đoạn thang cáp;

- chiều rộng của diện tích đáy của đoạn máng cáp hoặc đoạn thang cáp.

- chiều cao khả dụng của đoạn máng cáp hoặc đoạn thang cáp để chứa cáp khi đã lắp nắp đậy;

- bán kính trong nhỏ nhất khả dụng của chi tiết nối để chứa cáp;

- kích thước của các lỗ và cách bố trí chúng trên đoạn máng cáp;

- kích thước của thanh ngang kể cả các lỗ, nếu có, và khoảng cách đường tâm của các thanh ngang.

CHÚ THÍCH: Thành phần hệ thống, ví dụ như chi tiết nối, nếu được sử dụng như một phần của hệ thống, có thể làm thay đổi diện tích hiệu quả khả dụng để chứa cáp.

Kiểm tra sự phù hợp bằng cách xem xét.

9 Kết cấu

Có thể sử dụng cùng một mẫu cho tất cả các thử nghiệm trong điều này.

9.1 Bề mặt của thành phần hệ thống có nhiều khả năng trở nên tiếp xúc với cáp trong quá trình lắp đặt hoặc sử dụng, không được gây hư hại cáp khi được lắp đặt theo hướng dẫn của nhà chế tạo hoặc đại lý được ủy quyền.

Kiểm tra sự phù hợp bằng cách xem xét, nếu cần, bằng thử nghiệm bằng tay.

9.2 Trong trường hợp nhà chế tạo hoặc đại lý được ủy quyền không công bố cách sử dụng găng tay cho mục đích lắp đặt thì bề mặt thành phần hệ thống phải an toàn khi nâng chuyển.

Kiểm tra sự phù hợp bằng cách xem xét và, nếu cần, bằng thử nghiệm bằng tay.

9.3 Các mối nối bắt ren và các cơ cấu cố định bên trong khác phải được thiết kế để chịu được các ứng suất cơ xảy ra trong quá trình lắp đặt theo hướng dẫn của nhà chế tạo hoặc đại lý được ủy quyền và trong quá trình sử dụng bình thường. Các mối nối này không được làm hư hại cáp khi được lắp đúng.

Mối nối bắt ren có thể là

a) ren hệ mét theo ISO, hoặc

b) kiểu tạo ren, hoặc

c) loại ren cắt nếu thực hiện các điều kiện thiết kế thích hợp, hoặc

d) ren được quy định bởi nhà chế tạo hoặc đại lý được ủy quyền, khác với ren loại từ a) đến c).

Kiểm tra sự phù hợp theo 9.3.1 hoặc 9.3.2 hoặc 9.3.3.

9.3.1 Không sử dụng các thao tác đột ngột hoặc giật để xiết chặt các mối nối bắt ren có thể dùng lại được. Để kiểm tra mối nối bắt ren thì phải xiết chặt rồi tháo ra

• 10 lần đối với mối nối bắt ren bằng kim loại lắp với ren bằng vật liệu phi kim loại và đối với mối nối bắt ren bằng vật liệu phi kim loại,

hoặc

• 5 lần trong tất cả các trường hợp khác.

Tiến hành thử nghiệm bằng cách sử dụng tuốc nơ vít hoặc cờ lê thích hợp để đặt mô men xoắn như quy định của nhà chế tạo hoặc đại lý được ủy quyền.

Sau thử nghiệm, không xảy ra vỡ hoặc hư hại, làm ảnh hưởng đến việc sử dụng sau đó của mối nối bắt ren.

9.3.2 Mối nối sử dụng lại được không phải là mối nối bắt ren, ví dụ như các mối nối kiểu đẩy vào và mối nối kiểu kẹp phải được xiết chặt và tháo ra 10 lần.

Sau thử nghiệm, không xảy ra hư hại làm ảnh hưởng đến việc sử dụng sau đó của mối nối sử dụng lại được.

9.3.3 Mối nối không sử dụng lại được được kiểm tra bằng cách xem xét và, nếu cần, bằng thử nghiệm bằng tay.

9.4 Cơ cấu lắp thiết bị phải đáp ứng yêu cầu của tiêu chuẩn thích hợp.

9.5 Đoạn máng cáp, khi được tạo lỗ phải thể hiện hình mẫu đều trên diện tích đáy.

Kiểm tra sự phù hợp bằng cách xem xét và phép đo.

9.6 Đoạn thang cáp phải thể hiện hình mẫu thanh ngang có trình tự đều trên diện tích đáy.

Kiểm tra sự phù hợp bằng cách xem xét và phép đo.

10 Đặc tính cơ

10.1 Độ bền cơ

Hệ thống máng cáp và hệ thống thang cáp phải có đủ độ bền cơ.

Tiêu chuẩn chính đối với SWL là an toàn trong sử dụng sản phẩm.

Đối với ứng dụng được công bố, nhà chế tạo hoặc đại lý được ủy quyền phải công bố SWL cần thử nghiệm

- tính bằng N/m đối với từng kiểu của đoạn máng cáp hoặc đoạn thang cáp ở khoảng cách quy định giữa các cơ cấu đỡ, tốt nhất là tính theo nhịp có độ lớn là 0,5 m,

- tính bằng N/m đối với từng kiểu của chi tiết nối không được đỡ trực tiếp bằng cơ cấu đỡ

- tính bằng N hoặc N/m đối với từng kiểu cơ cấu đỡ.

CHÚ THÍCH 1: Thông tin này có thể được đưa ra dưới dạng sơ đồ hoặc bảng hoặc tương tự.

Kiểm tra sự phù hợp với đường chạy cáp bằng cách thực hiện các thử nghiệm liên quan theo công bố của nhà chế tạo hoặc đại lý được ủy quyền như quy định trong 10.3, 10.4, 10.5, 10.6 và 10.7 trên mẫu có chiều rộng lớn nhất và hẹp nhất đối với từng kiểu sản phẩm. Đối với chiều rộng trung bình, thì SWL phải được xác định bằng phép nội suy các kết quả thử nghiệm. Cách xác định SWL khác là chỉ thử nghiệm sản phẩm rộng nhất. Đối với các thử nghiệm được quy định theo 10.3, 10.4 và 10.7, SWL của chiều rộng hẹp hơn không được thử nghiệm có thể suy ra bằng cách nhân SWL có chiều rộng lớn nhất đã thử nghiệm với hệ số của chiều rộng hẹp hơn thu được bằng cách chia cho chiều rộng lớn nhất (đã thử nghiệm).

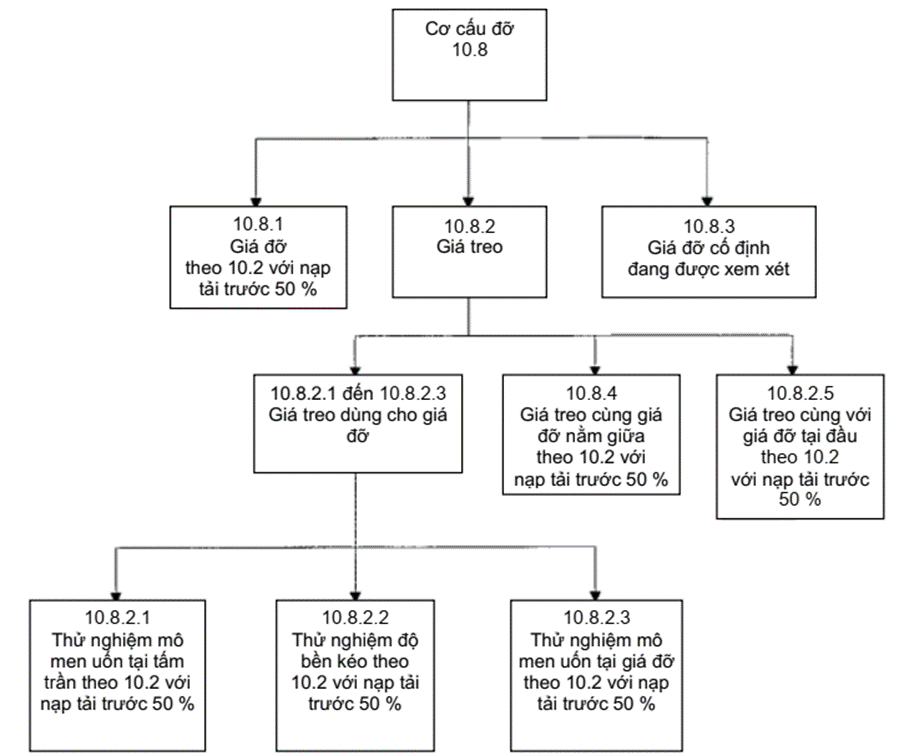

Kiểm tra sự phù hợp đối với cơ cấu đỡ bằng cách tiến hành các thử nghiệm được quy định theo 10.8.

CHÚ THÍCH 2: Tổng quan về qui trình thử nghiệm SWL được thể hiện trong Phụ lục L.

Các thành phần hệ thống máng cáp và thành phần hệ thống thang cáp phải chịu được va đập xảy ra trong quá trình vận chuyển, bảo quản và lắp đặt.

Kiểm tra sự phù hợp bằng thử nghiệm được quy định theo 10.9.

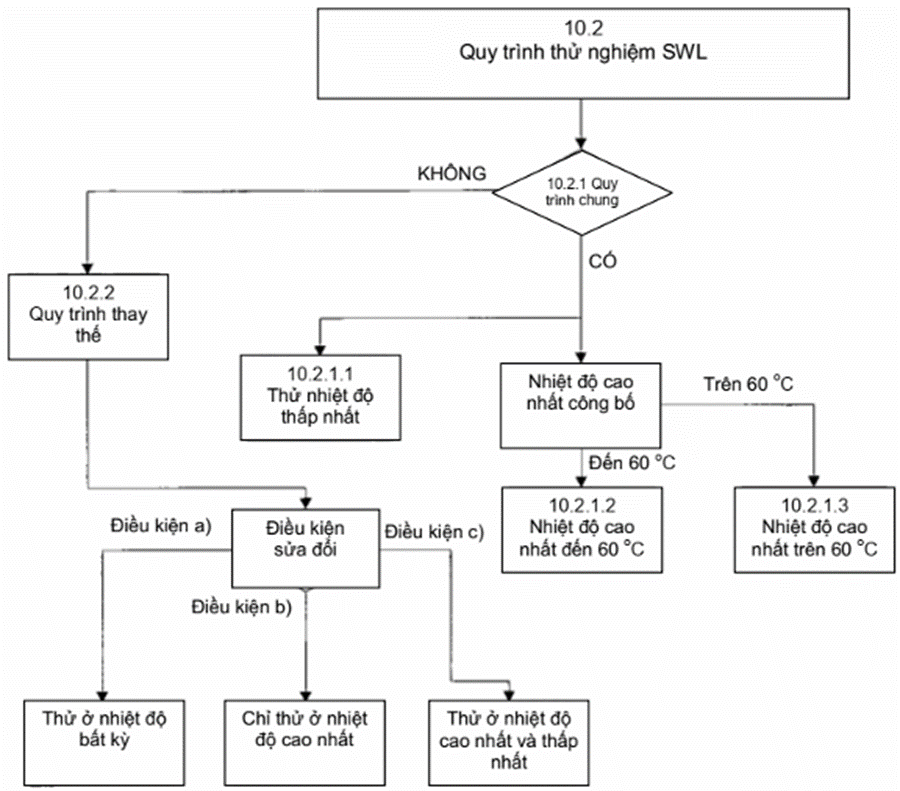

10.2 Qui trình thử nghiệm SWL

Trong 10.2.1 và 10.2.2, mô tả lần lượt qui trình chung và các qui trình thay thế dùng cho các trường hợp cụ thể.

10.2.1 Qui trình chung

Phải tiến hành hai thử nghiệm:

- thử nghiệm nhiệt độ thấp nhất theo 10.2.1.1;

- thử nghiệm nhiệt độ cao nhất theo 10.2.1.2 hoặc 10.2.1.3.

CHÚ THÍCH: Đối với các điều kiện thử nghiệm thay thế, xem 10.2.2.

10.2.1.1 Thử nghiệm nhiệt độ thấp nhất

Thử nghiệm phải được tiến hành ở nhiệt độ thấp nhất được công bố theo phân loại ở Bảng 2. Trong thử nghiệm này, sự đồng nhất của nhiệt độ xung quanh cách mẫu 0,25 m phải được duy trì với dung sai ± 5 °C.

Mẫu đã lắp phải được ổn định ở nhiệt độ nhỏ nhất trong tối thiểu là 2 h trước khi mang tải.

Tất cả các tải phải được phân bố đồng đều trên chiều dài và chiều rộng mẫu như thể hiện trong Phụ lục D.

Tải được đặt vào theo cách để UDL được đảm bảo ngay cả trong trường hợp mẫu bị biến dạng quá mức.

Phương pháp đặt UDL điển hình được thể hiện trong Phụ lục E.

Để tạo độ lún ở từng mẫu, nếu không có quy định khác, phải đặt một tải sơ bộ bằng 10 % SWL trong 5 min ± 30 s và sau đó lấy ra. Tại thời điểm đó, thiết bị đo phải được hiệu chuẩn về không.

Sau đó tăng tải theo số gia hoặc liên tục đến SWL trên từng mẫu qua tấm phân bố tải, đồng đều theo chiều dọc và chiều ngang, số gia không được nặng hơn một phần tư SWL.

Sau khi mang tải, phải đo độ võng tại các điểm được quy định đối với từng bố trí thử nghiệm.

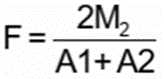

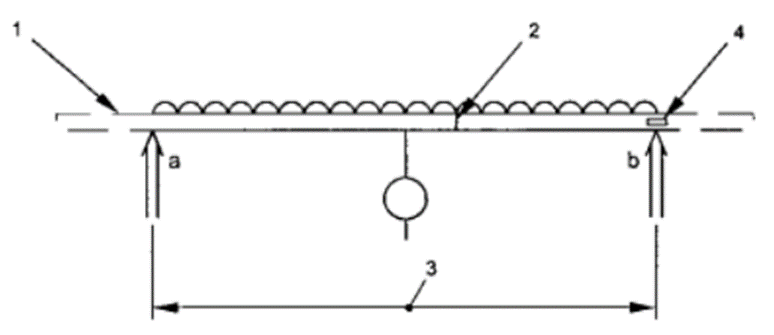

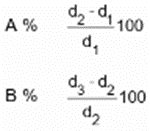

Đối với các thử nghiệm theo 10.3, 10.4, 10.5, 10.6 và 10.7, độ võng giữa nhịp của từng mẫu là giá trị trung bình số học của các độ võng ở hai điểm đo gần thanh cạnh như thể hiện trên Hình 1, chú dẫn 8.

Trong trường hợp xuất hiện biến dạng ngang nhìn thấy được, thực hiện phép đo độ võng thứ ba tại tâm của đáy máng cáp hoặc đáy thang cáp ở giữa nhịp như thể hiện trên Hình 1, chú dẫn 7 hoặc Hình 5, điểm s đối với chi tiết nối. Độ võng ngang được tính bằng cách lấy số đọc thứ ba trừ đi độ võng giữa nhịp.

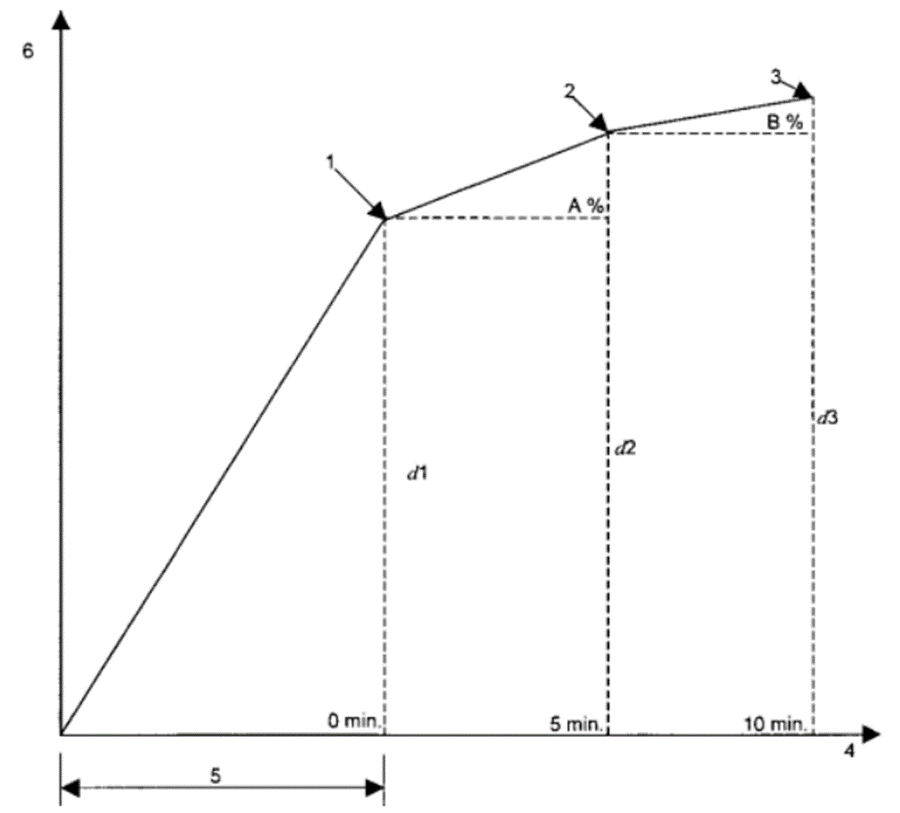

Mẫu vẫn phải được mang tải và cứ 5 min ± 30 s lại đo độ võng cho tới khi độ lệch giữa hai bộ số đọc liên tiếp nhỏ hơn 2 % so với bộ số đọc đầu tiên của hai bộ số đọc liên tiếp. Bộ số đọc đầu tiên đo được tại điểm này là các độ võng đo được tại SWL. Xem ví dụ ở Phụ lục G.

Khi chịu SWL, mẫu, mối nối và các cơ cấu cố định bên trong phải cho thấy không có hư hại hoặc nứt nhìn thấy được bằng mắt thường hoặc mắt có điều chỉnh thị lực nhưng không phóng đại và độ võng của từng mẫu không được vượt quá các giá trị được quy định trong 10.3, 10.4, 10.5, 10.6, 10.7 và 10.8.

Sau đó tải trên mẫu được nâng lên tới 1,7 lần SWL.

Mẫu vẫn phải mang tải và cứ 5 min ± 30 s lại đo độ võng cho tới khi chênh lệch giữa hai bộ số đọc liên tiếp nhỏ hơn 2 % so với bộ số đọc đầu tiên của hai bộ số đọc liên tiếp.

Mẫu phải chịu được tải tăng thêm mà không gẫy. Có thể cho phép mẫu bị cong vênh và biến dạng ở tải này.

10.2.1.2 Thử nghiệm nhiệt độ lớn nhất đối với nhiệt độ ≤ 60 °C

Thử nghiệm phải được tiến hành ở nhiệt độ lớn nhất được công bố theo sự phân loại của Bảng 3. Trong thử nghiệm này, tính đồng nhất của nhiệt độ xung quanh cách mẫu 0,25 m phải được duy trì với dung sai 5 °C.

Mẫu đã lắp phải được ổn định ở nhiệt độ lớn nhất trong tối thiểu là 2 h trước khi mang tải.

Tất cả các tải phải được phân bố đồng đều trên chiều dài và chiều rộng mẫu như thể hiện trong Phụ lục D.

Tải được đặt vào theo cách để UDL được đảm bảo ngay cả trong trường hợp mẫu bị biến dạng quá mức.

Phương pháp đặt UDL điển hình được thể hiện trong Phụ lục E.

Để tạo độ lún ở từng mẫu, nếu không có quy định khác, phải đặt một tải sơ bộ bằng 10 % SWL trong 5 min ± 30 s và sau đó lấy ra. Tại thời điểm đó, thiết bị đo phải được hiệu chuẩn về không.

Sau đó tăng tải theo số gia hoặc liên tục đến SWL trên từng mẫu qua tấm phân bố tải, đồng đều theo chiều dọc và chiều ngang, số gia không được nặng hơn một phần tư SWL.

Sau khi mang tải, phải đo độ võng tại các điểm được quy định đối với từng bố trí thử nghiệm.

Đối với các thử nghiệm theo 10.3, 10.4, 10.5, 10.6 và 10.7, độ võng giữa nhịp của từng mẫu là giá trị trung bình số học của các độ võng ở hai điểm đo gần thanh cạnh như thể hiện trên Hình 1, chú dẫn 8.

Trong trường hợp xuất hiện biến dạng theo phương ngang nhìn thấy được, thực hiện phép đo độ võng thứ 3 tại tâm của đáy máng cáp hoặc đáy thang cáp ở giữa nhịp như thể hiện trên Hình 1, chú dẫn 7 hoặc Hình 5, điểm s đối với chi tiết nối. Độ võng ngang được tính bằng cách lấy số đọc thứ ba trừ đi độ võng giữa nhịp.

Mẫu vẫn phải được mang tải và cứ 5 min ± 30 s lại đo độ võng cho tới khi độ lệch giữa hai bộ số đọc liên tiếp nhỏ hơn 2 % so với bộ số đọc đầu tiên của hai bộ số đọc liên tiếp. Bộ số đọc đầu tiên đo được tại điểm này là các độ võng đo được tại SWL. Xem ví dụ ở Phụ lục G.

Khi chịu SWL, mẫu, mối nối và cơ cấu cố định bên trong phải cho thấy không có hư hại hoặc nứt nhìn thấy được bằng mắt thường hoặc mắt có điều chỉnh thị lực nhưng không phóng đại và độ võng của từng mẫu không được lớn hơn giá trị được quy định trong 10.3, 10.4, 10.5, 10.6, 10.7 và 10.8.

Sau đó tải trên mẫu được nâng lên tới 1,7 lần SWL.

Mẫu vẫn phải mang tải và cứ 5 min ± 30 s lại đo độ võng cho tới khi chênh lệch giữa hai bộ số đọc liên tiếp nhỏ hơn 2 % so với bộ số đọc đầu tiên của hai bộ số đọc liên tiếp.

Mẫu phải chịu được tải tăng thêm mà không gẫy. Có thể cho phép mẫu bị cong vênh và biến dạng ở tải này.

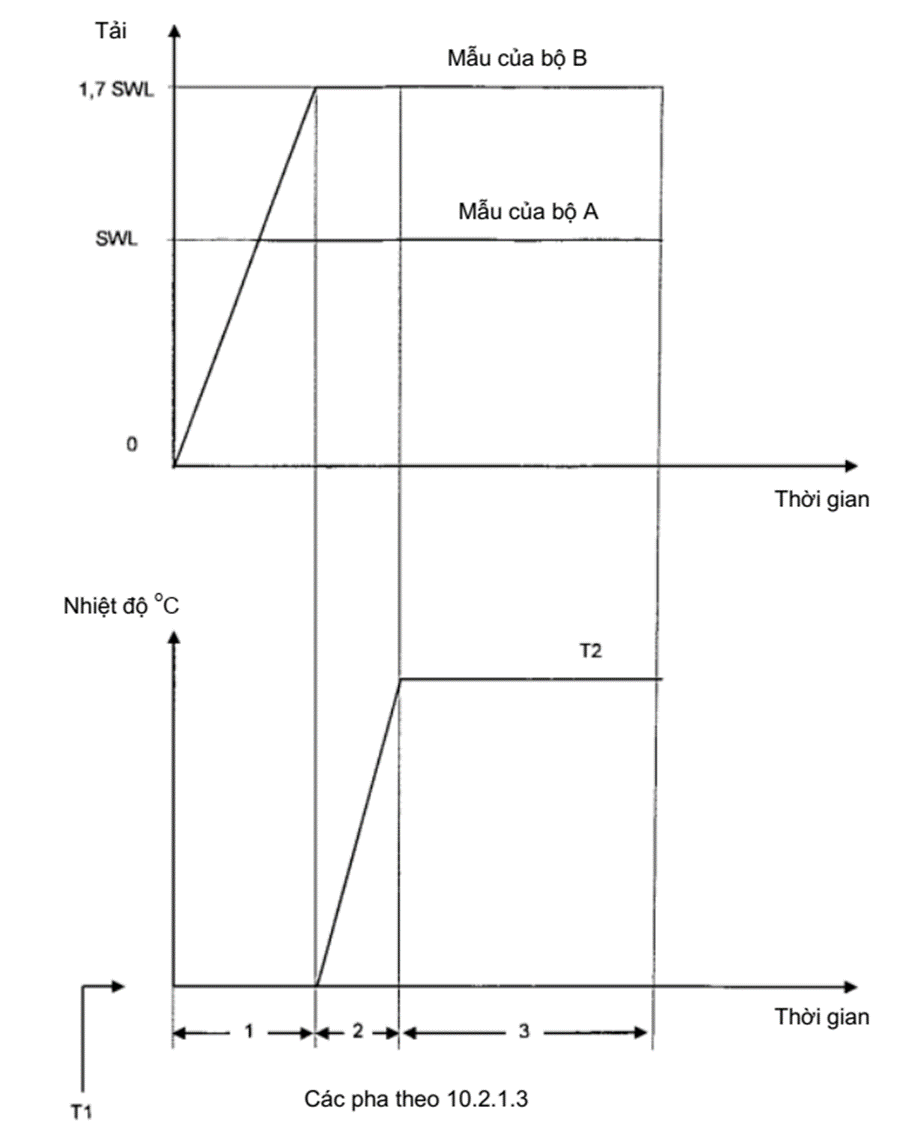

10.2.1.3 Thử nghiệm nhiệt độ lớn nhất đối với nhiệt độ > 60 °C

Tiến hành thử nghiệm như các thử nghiệm A và B. Số lượng mẫu đối với từng thử nghiệm được xác định từ yêu cầu mẫu được nêu chi tiết trong các thử nghiệm của các điều từ 10.3 đến 10.8. Số lượng mẫu phải bằng nhau đối với từng thử nghiệm.

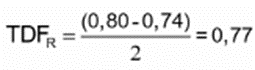

Các thử nghiệm A và B phải được tiến hành từ giai đoạn 1 đến giai đoạn 3 như thể hiện trên Hình 12.

Giai đoạn 1: Tải từ “không” đến SWL đối với thử nghiệm A và từ “không” đến 1,7 SWL đối với thử nghiệm B

Giai đoạn này phải được tiến hành ở nhiệt độ môi trường xung quanh.

Tất cả các tải phải được phân bố đồng đều trên chiều dài và chiều rộng mẫu như thể hiện trong Phụ lục D.

Tải được đặt vào theo cách để UDL được đảm bảo ngay cả trong trường hợp mẫu bị biến dạng quá mức.

Phương pháp đặt UDL điển hình được thể hiện trong Phụ lục E.

Để tạo độ lún ở từng mẫu, nếu không có quy định khác, phải đặt một tải sơ bộ bằng 10 % SWL trong 5 min ± 30 s và sau đó lấy ra. Tại thời điểm đó, thiết bị đo phải được hiệu chuẩn về không.

Sau đó tăng tải theo số gia hoặc liên tục đến SWL đối với thử nghiệm A và 1,7 SWL đối với thử nghiệm phụ B trên từng mẫu qua tấm phân bố tải, đồng đều theo chiều dọc và chiều ngang, số gia không được nặng hơn một phần tư SWL.

Giai đoạn 2: Tăng nhiệt độ

Ngay sau giai đoạn 1, tiếp tục các thử nghiệm A và B bằng cách tăng nhiệt độ trên các mẫu từ nhiệt độ môi trường đến nhiệt độ lớn nhất được công bố theo Bảng 3. Sau không dưới 24 h và không quá 48 h phải đạt đến nhiệt độ được công bố sau khi bắt đầu tăng nhiệt độ.

Giai đoạn 3: Đánh giá kết quả thử nghiệm

Giai đoạn này được tiến hành ngay sau giai đoạn 2 ở nhiệt độ được công bố theo Bảng 3. Trong giai đoạn này, tính đồng nhất của nhiệt độ xung quanh mẫu, cách mẫu 0,25 m phải được duy trì với dung sai ± 5 °C.

Giai đoạn này yêu cầu các qui trình khác nhau đối với thử nghiệm A và thử nghiệm B.

Thử nghiệm A (phép đo độ võng)

Trong giai đoạn này, độ võng của mẫu, phải chịu SWL, phải được đo tại điểm quy định đối với từng bố trí thử nghiệm.

Đối với các thử nghiệm theo 10.3, 10.4, 10.5, 10.6 và 10.7, độ võng ở giữa nhịp của từng mẫu là trung bình số học của các độ võng ở hai điểm đo gần thanh cạnh như thể hiện trên Hình 1, chú dẫn 8.

Trong trường hợp xuất hiện biến dạng theo phương ngang nhìn thấy được, thực hiện phép đo độ võng thứ 3 tại tâm của đáy máng cáp hoặc đáy thang cáp ở giữa nhịp như thể hiện trên Hình 1, chú dẫn 7 hoặc Hình 5, điểm s đối với chi tiết nối.

Độ võng ngang được tính bằng cách lấy số đọc thứ ba trừ đi độ võng giữa nhịp.

Mẫu vẫn phải được mang tải và cứ 5 min ± 30 s lại đo độ võng cho tới khi độ lệch giữa hai bộ số đọc liên tiếp nhỏ hơn 2 % so với bộ số đọc đầu tiên của hai bộ số đọc liên tiếp. Bộ số đọc đầu tiên đo được tại điểm này là các độ võng đo được tại SWL. Xem ví dụ ở Phụ lục G.

Khi phải chịu SWL, mẫu, mối nối và cơ cấu cố định bên trong phải cho thấy không có hư hại hoặc nứt nhìn thấy được bằng mắt thường hoặc mắt có điều chỉnh thị lực nhưng không phóng đại và độ võng của từng mẫu không được lớn hơn giá trị được quy định trong 10.3, 10.4, 10.5, 10.6, 10.7 và 10.8.

Thử nghiệm B (đánh giá không phá hủy)

Mẫu vẫn phải mang tải và cứ 5 min ± 30 s lại đo độ võng cho tới khi chênh lệch giữa hai bộ số đọc liên tiếp nhỏ hơn 2 % so với bộ số đọc đầu tiên của hai bộ số đọc liên tiếp.

Mẫu phải chịu được tải tăng thêm mà không gẫy. Cho phép mẫu bị cong vênh và biến dạng ở tải này.

10.2.2 Điều kiện thử nghiệm thay thế đối với 10.2.1

Qui trình theo 10.2.1 có thể được sửa đổi theo các điều kiện được nêu chi tiết trong a) hoặc b) hoặc c) dưới đây. Các điều kiện khác nhau, như được nêu chi tiết trong a) hoặc b) hoặc c) có thể được sử dụng cho các thành phần hệ thống khác nhau:

a) ở nhiệt độ bất kỳ trong dải được công bố nếu tài liệu có sẵn chỉ ra rằng đặc tính về cơ liên quan của vật liệu được sử dụng bên trong mẫu không khác quá ± 5 % giá trị tính trung bình của các giá trị đặc tính lớn nhất và nhỏ nhất do nhiệt độ thay đổi trong dải nhiệt độ được công bố;

CHÚ THÍCH: Ví dụ về vật liệu đáp ứng điều kiện này là thép nằm trong dải nhiệt độ từ -20 °C đến +120 °C.

b) chỉ ở nhiệt độ lớn nhất trong dải theo 10.2.1.2 hoặc 10.2.1.3, nếu tài liệu có sẵn chỉ ra rằng đặc tính cơ liên quan của vật liệu tốt hơn khi giảm nhiệt độ.

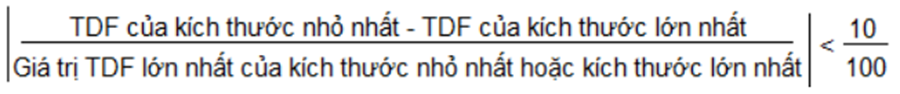

c) ở nhiệt độ lớn nhất và nhỏ nhất nằm trong dải theo 10.2.1 chỉ đối với đoạn máng cáp hoặc đoạn thang cáp có kích cỡ nhỏ nhất và lớn nhất có cùng vật liệu, mối nối và hình dạng topo. Kích cỡ khác có thể được thử nghiệm chỉ ở nhiệt độ môi trường.

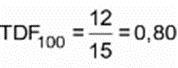

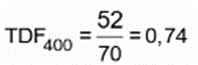

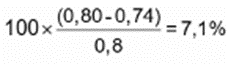

Chỉ có thể sử dụng qui trình c) nếu phần trăm của độ lệch giữa TDF của kích cỡ nhỏ nhất và kích cỡ lớn nhất nhỏ hơn 10 % bằng cách sử dụng công thức sau để tính toán:

trong đó TDF là hệ số phụ thuộc nhiệt độ của SWL.

TDF đối với các kích thước này thu được bằng cách thử nghiệm ở nhiệt độ nhỏ nhất, nhiệt độ môi trường và nhiệt độ lớn nhất để xác định tải cho độ võng lớn nhất cho phép. Lấy trung bình các tải ở từng nhiệt độ này. Sau đó, tính TDF bằng cách chia giá trị nhỏ nhất của các tải trung bình này cho tải trung bình ở nhiệt độ môi trường.

Các kích thước khác có cùng hình dạng topo có thể được thử nghiệm ở nhiệt độ môi trường nhưng tăng tải được công bố đối với nhiệt độ lớn nhất hoặc nhỏ nhất trong dải bằng cách chia tải này cho TDF đối với dải đã thử nghiệm (TDFR), trong đó TDFR là giá trị trung bình số học của TDF đối với kích thước nhỏ nhất và TDF đối với kích thước lớn nhất, để mô phỏng trường hợp xấu nhất trong dải nhiệt độ.

Xem Phụ lục F về ví dụ cách xác địnhTDFR.

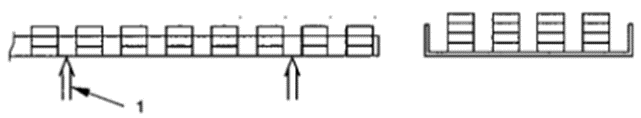

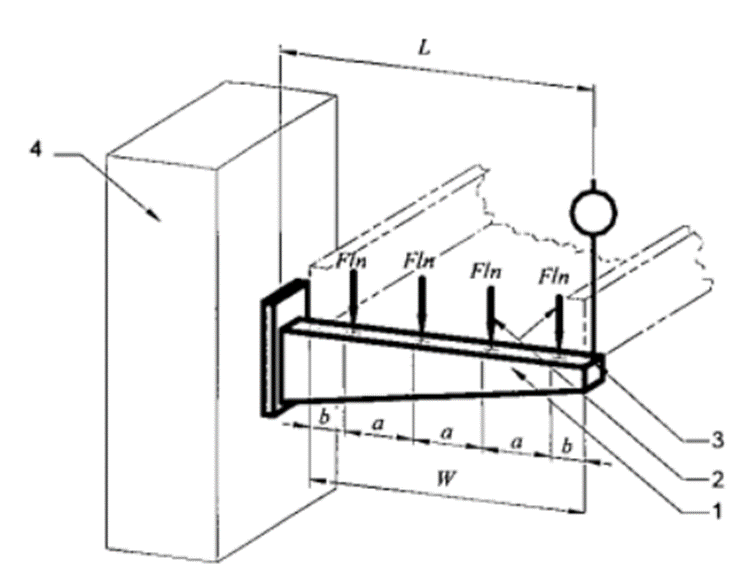

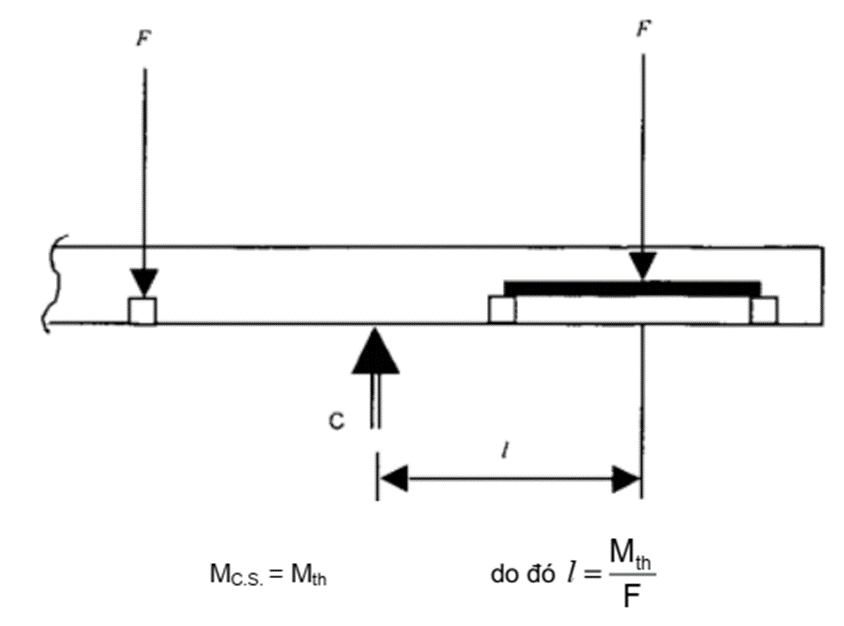

10.3 Thử nghiệm đối với SWL của đoạn máng cáp và đoạn thang cáp lắp đặt trong mặt phẳng ngang theo chiều ngang trên nhiều nhịp

Tiến hành thử nghiệm trên một mẫu. Nếu mẫu không đáp ứng thử nghiệm thì phải lặp lại thử nghiệm trên hai mẫu mới, cả hai mẫu này phải phù hợp với yêu cầu.

Thử nghiệm được thực hiện trên đoạn máng cáp cùng các mối nối hoặc đoạn thang cáp cùng các mối nối để kiểm tra SWL được công bố khi lắp trên nhiều nhịp với máng cáp hoặc thang cáp nằm trên mặt phẳng nhẵn và nằm ngang.

Tiến hành thử nghiệm với mẫu gồm hai hoặc nhiều đoạn máng cáp hoặc đoạn thang cáp. Các đoạn máng cáp hoặc thang cáp phải được ghép nối như thể hiện trên Hình 1 để tạo thành hai nhịp đầy đủ cùng với phần kéo dài của giá đỡ. Mối nối cần được đặt như yêu cầu đối với từng loại thử nghiệm theo hướng dẫn của nhà chế tạo hoặc đại lý được ủy quyền.

Mẫu phải được đặt trên cơ cấu đỡ cố định cứng a, b và c, các cơ cấu đỡ này nằm ngang và đều nhau với chiều rộng là 45 mm ± 5 mm. Mẫu không được lắp cố định vào cơ cấu đỡ trừ khi nhà chế tạo hoặc đại lý được ủy quyền công bố phương pháp lắp cố định thì phải sử dụng phương pháp lắp cố định này.

Đối với tất các các kiểu thử nghiệm, phải sử dụng toàn bộ các đoạn máng cáp và đoạn thang cáp tiêu chuẩn cho tất cả các đoạn giữa. Chỉ sử dụng đoạn cắt ở vị trí đầu được yêu cầu.

Có thể tăng không đáng kể chiều dài của phần kéo dài của giá đỡ 0,4L như được mô tả trong Phụ lục D, nếu cần, để đảm bảo UDL nằm trên phần kéo dài của giá đỡ.

Tùy thuộc vào (các) phương pháp lắp đặt được công bố theo nhà chế tạo hoặc đại lý được ủy quyền, phải sử dụng một hoặc nhiều loại thử nghiệm theo các điều từ 10.3.1 đến 10.3.5.

Các thử nghiệm trong các điều từ 10.3.1 đến 10.3.5 phải được tiến hành theo 10.2.

Độ võng giữa nhịp thực tế của từng nhịp ở SWL không được lớn hơn 1/100 chiều dài nhịp.

Độ võng ngang của từng nhịp ở SWL không được lớn hơn 1/20 chiều rộng của mẫu và mẫu vẫn phải đảm bảo đỡ chắc chắn cáp bất kỳ thông thường được chứa trong đó mà không gây rủi ro hoặc nguy hiểm không đáng có cho người sử dụng hoặc cáp.

10.3.1 Kiểu thử nghiệm I

Kiểu thử nghiệm I được sử dụng khi nhà chế tạo hoặc đại lý được ủy quyền không công bố các giới hạn nhịp đầu bất kỳ và vị trí mà mối nối cần được đặt trong tất cả hệ thống lắp đặt. Trong trường hợp này, các mối nối có thể xuất hiện ở bất cứ đâu trên hệ thống lắp đặt. Bố trí thử nghiệm như thể hiện trên Hình 2a.

10.3.2 Kiểu thử nghiệm II

Kiểu thử nghiệm II được sử dụng khi nhà chế tạo hoặc đại lý được ủy quyền công bố rằng trên toàn bộ hệ thống lắp đặt không có các mối nối tại nhịp đầu. Bố trí thử nghiệm như thể hiện trên Hình 2b.

Nếu nhà chế tạo hoặc đại lý được ủy quyền công bố rằng trên tất cả các lắp đặt, phải giảm bớt chiều dài của nhịp đầu thì nhịp đầu X phải được công bố.

10.3.3 Kiểu thử nghiệm III

Kiểu thử nghiệm III được sử dụng khi chiều dài máng cáp hoặc chiều dài thang cáp tiêu chuẩn bằng với nhịp hoặc nhiều nhịp và nhà chế tạo hoặc đại lý được ủy quyền công bố vị trí mối nối so với cơ cấu đỡ ở cuối cần được sử dụng trên tất cả các hệ thống lắp đặt. Kiểu thử nghiệm III cũng có thể được sử dụng khi chiều dài máng cáp hoặc chiều dài thang cáp tiêu chuẩn bằng 1,5 lần chiều dài nhịp và vị trí mối nối ở 25 % chiều dài nhịp từ cơ cấu đỡ a. Bố trí thử nghiệm phải như thể hiện trên Hình 2c.

Nếu nhà chế tạo hoặc đại lý được ủy quyền công bố rằng trên tất cả hệ thống lắp đặt, nhịp cuối phải được rút ngắn chiều dài thì phải công bố nhịp cuối X.

10.3.4 Kiểu thử nghiệm IV

Kiểu thử nghiệm IV được sử dụng cho các sản phẩm có điểm yếu cục bộ. Trong trường hợp này, điểm yếu cục bộ được bố trí trên cơ cấu đỡ b như thể hiện trên Hình 3. Nếu có thể đạt được điều này bằng cách thay đổi kiểu thử nghiệm I hoặc II bằng cách dịch chuyển điểm nối đến ±10 % L cách xa vị trí được quy định thì phải thực hiện điều này.

10.3.5 Kiểu thử nghiệm V

Thử nghiệm nhiều nhịp trong trường hợp nhịp dài hơn 4 m.

Đang được xem xét.

10.4 Thử nghiệm SWL của đoạn máng cáp và đoạn thang cáp được lắp trên mặt phẳng ngang có đường chạy cáp theo chiều ngang đối với lắp đặt một nhịp

Tiến hành thử nghiệm trên (các) đoạn máng cáp hoặc (các) đoạn thang cáp để kiểm tra SWL công bố khi được sử dụng như một chùm trên một nhịp với máng cáp hoặc thang cáp nằm trên mặt bằng phẳng và nằm ngang.

Mẫu phải được đặt trên cơ cấu đỡ cố định và cứng vững a và b, cơ cấu đỡ này nằm ngang và mặt đỡ có chiều rộng là 45 mm ± 5 mm như thể hiện trên Hình 4. Mẫu không được cố định vào cơ cấu đỡ trừ khi nhà chế tạo hoặc đại lý được ủy quyền công bố phương pháp cố định, thì phải sử dụng phương pháp cố định này.

Nếu nhịp lớn hơn chiều dài máng cáp hoặc chiều dài thang cáp và nhà chế tạo hoặc đại lý được ủy quyền không công bố vị trí mà (các) mối nối phải được đặt thì điểm nối phải nằm ở vị trí giữa nhịp như thể hiện trên Hình 4.

Tiến hành thử nghiệm theo 10.2.

Độ võng giữa nhịp thực tế của từng nhịp ở SWL không được lớn hơn 1/100 chiều dài nhịp.

Độ võng ngang của từng nhịp ở SWL không được lớn hơn 1/20 chiều rộng của mẫu và mẫu vẫn phải đảm bảo đỡ chắc chắn cáp bất kỳ thông thường được chứa trong đó mà không gây rủi ro hoặc nguy hiểm không đáng có cho người sử dụng hoặc cáp.

Đối với các sản phẩm có điểm yếu cục bộ, thử nghiệm được yêu cầu với độ yếu cục bộ được đặt trên cơ cấu đỡ a và cơ cấu đỡ b, như thể hiện trên Hình 4.

Nếu có thể đạt được thử nghiệm bằng cách dịch chuyển mối nối cách vị trí cụ thể một khoảng đến ±10 % L của nhịp thì thử nghiệm phải được thực hiện.

Nếu nhà chế tạo hoặc đại lý được ủy quyền không công bố vị trí mối nối thì phải thực hiện thử nghiệm bổ sung vị trí mối nối độc lập.

Thử nghiệm này được tiến hành tương tự với thử nghiệm tiêu chuẩn như được mô tả trong 10.3 bằng cách sử dụng SWL giống như trong thử nghiệm tiêu chuẩn.

10.5 Thử nghiệm đối với SWL của đoạn máng cáp và đoạn thang cáp được lắp trên mặt phẳng thẳng đứng có đường chạy cáp theo chiều ngang

Đang được xem xét.

10.6 Thử nghiệm đối với SWL của đoạn máng cáp và đoạn thang cáp được lắp trên mặt phẳng thẳng đứng có đường chạy cáp theo chiều thẳng đứng

Đang được xem xét.

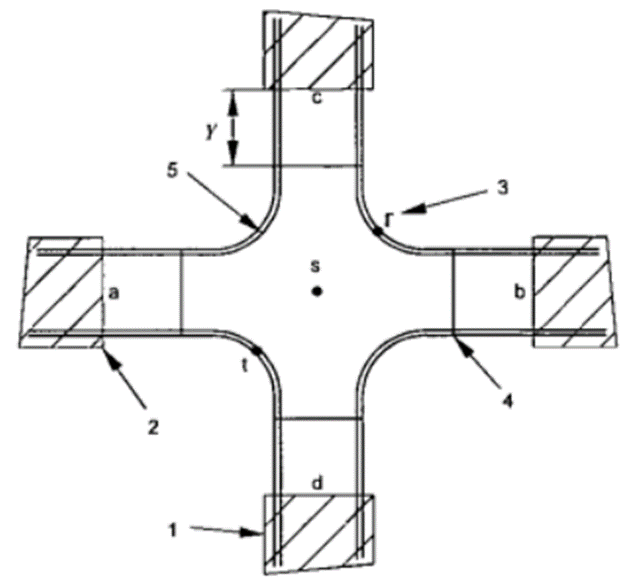

10.7 Thử nghiệm đối với SWL của chi tiết nối máng cáp và chi tiết nối thang cáp lắp trên mặt phẳng nằm ngang có đường chạy cáp theo chiều ngang

Tiến hành thử nghiệm trên chi tiết nối chữ L 90°, chi tiết nối chữ T đều và chi tiết nối chữ thập đều, không được đỡ lớn nhất của từng loại sản phẩm để kiểm tra SWL được công bố khi được lắp vào mặt phẳng ngang có đường chạy cáp nằm ngang. Không xem xét các chi tiết nối khác.

Chi tiết nối mà theo hướng dẫn của nhà chế tạo hoặc đại lý được ủy quyền sẽ được lắp trực tiếp với cơ cấu đỡ bổ sung thì không phải thử nghiệm.

Việc thay đổi về bán kính chi tiết nối, như thể hiện trên Hình 5a, Hình 5b và Hình 5c, tạo thành kiểu sản phẩm khác.

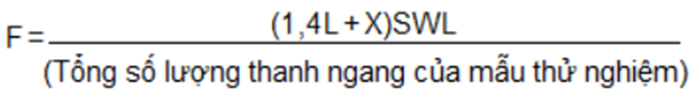

Mỗi chi tiết nối phải được cố định bằng cơ cấp ghép nối được khuyến cáo với đoạn máng cáp hoặc đoạn thang cáp của cùng kiểu sản phẩm. Các cơ cấu đỡ phải ở vị trí cách chi tiết nối một khoảng bằng nhau Y như thể hiện trên Hình 5 a, Hình 5b và Hình 5c. UDL cần được đặt lên chi tiết nối phải như sau:

Q = q xLm

trong đó:

Q là UDL cần được đặt lên chi tiết nối;

q là SWL do nhà chế tạo hoặc đại lý được ủy quyền công bố, tính bằng N/m;

Lm là chiều dài của đường nằm giữa chi tiết nối như thể hiện trên Hình 5d bằng (các) đoạn nét đứt. trong trường hợp có hai đoạn nét đứt thì Lm là tổng chiều dài của hai đoạn nét đứt.

Đối với ứng dụng của UDL, xem Phụ lục D và Phụ lục E.

10.7.1 Thử nghiệm SWL của chi tiết nối chữ L 90°

Tiến hành thử nghiệm theo 10.2.

Tải thử nghiệm phải là tải Q được tính từ SWL công bố.

Độ võng giữa nhịp thực tế ở tải thử nghiệm không được vượt quá 1/100 chiều dài nhịp giữa cơ cấu đỡ a và cơ cấu đỡ b như được chỉ ra trên Hình 5a.

Độ võng ngang ở tải thử nghiệm không được lớn hơn 1/20 chiều rộng của mẫu và mẫu vẫn phải đảm bảo đỡ chắc chắn được cáp thường được chứa trong đó mà không gây rủi ro không đáng có bất kỳ hoặc gây nguy hiểm cho người sử dụng hoặc cáp.

10.7.2 Thử nghiệm SWL của chi tiết nối chữ T đều và chữ thập đều

Tiến hành thử nghiệm theo 10.2.

Tải thử nghiệm phải là tải Q được tính từ SWL công bố.

Độ võng giữa nhịp thực tế ở tải thử nghiệm không được lớn hơn 1/100 chiều dài nhịp giữa cơ cấu đỡ a và cơ cấu đỡ b như thể hiện trên Hình 5b và Hình 5c.

Độ võng ngang ở tải thử nghiệm không được lớn hơn 1/20 khoảng cách giữa điểm đo r và điểm đo t như thể hiện trên Hình 5b và Hình 5c và mẫu vẫn phải đảm bảo đỡ được chắc chắn cáp thường được chứa bên trong mà không gây rủi ro không đáng có hoặc nguy hiểm cho người sử dụng hoặc cáp.

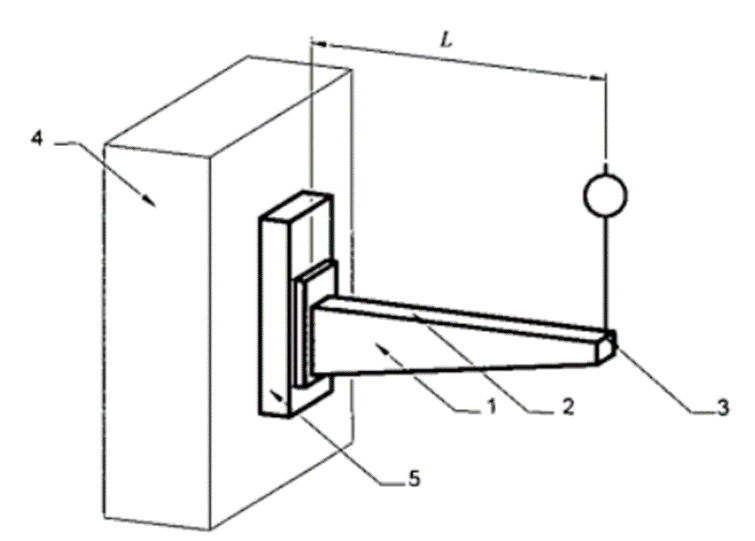

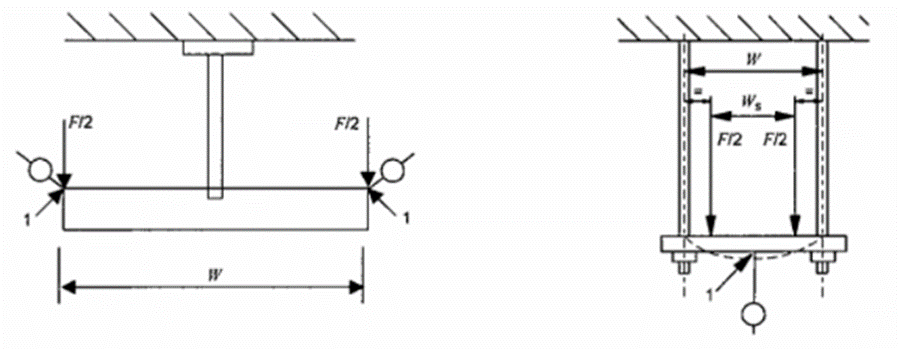

10.8 Thử nghiệm đối với SWL của cơ cấu đỡ

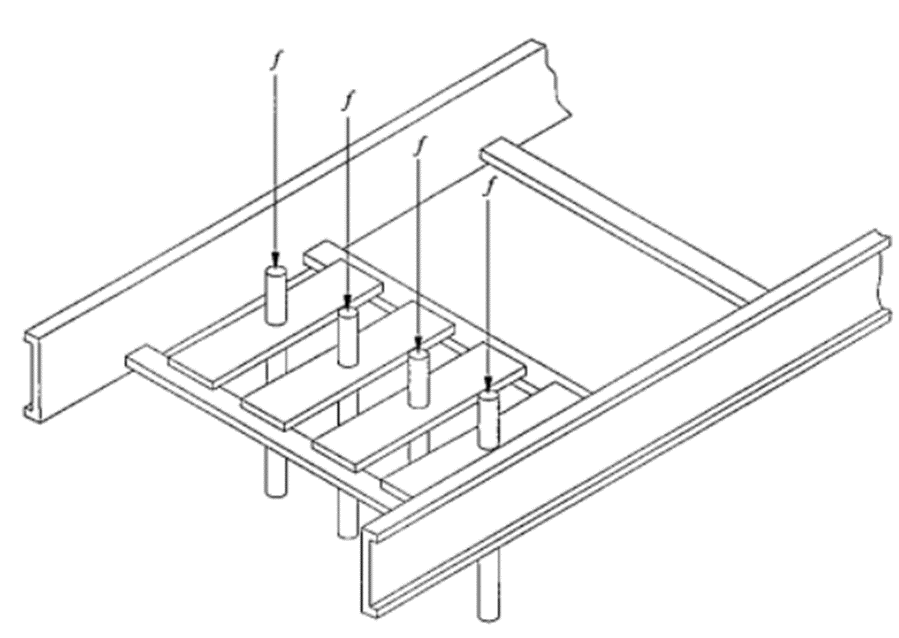

10.8.1 Thử nghiệm đối với SWL của giá đỡ

Bố trí thử nghiệm đối với giá đỡ như thể hiện trên Hình 6.

Tiến hành thử nghiệm trên các mẫu có chiều dài dài nhất và ngắn nhất của từng kiểu sản phẩm. SWL trung gian có thể được xác định bằng phép nội suy các kết quả thử nghiệm.Một cách khác, nếu không thử nghiệm chiều dài ngắn nhất thì nhà chế tạo hoặc đại lý được ủy quyền phải công bố rằng SWL có thể áp dụng cho chiều dài lớn nhất cũng có thể áp dụng được cho chiều dài ngắn hơn.

Nếu giá đỡ được thiết kế để sử dụng trên tường thì mẫu phải được cố định vào cơ cấu đỡ cứng vững. Nếu giá đỡ được thiết kế để sử dụng trên giá treo thì mẫu phải được cố định vào đoạn ngắn nhất của mặt nghiêng giá treo, được cố định vào cơ cấu đỡ cứng vững như thể hiện trên Hình 6a chú dẫn 5.

SWL công bố của giá đỡ được dựa trên việc sử dụng chiều rộng lớn nhất của đường chạy cáp mà giá đỡ được thiết kế. Đối với các điều kiện mang tải khác, cần tham khảo từ nhà chế tạo hoặc đại lý được ủy quyền.

Tải phải được đặt tại hai điểm trên giá đỡ như thể hiện trên Hình 6b, nếu:

- được thiết kế cho cả máng cáp và thang cáp

hoặc

- chỉ được thiết kế cho thang cáp

Giá đỡ được thiết kế cho đoạn máng cáp và chi tiết nối máng cáp chỉ có thể được mang tải trên nhiều hơn hai điểm như thể hiện trên Hình 6c. Nếu nhà chế tạo hoặc đại lý được ủy quyền không có công bố nào khác thì để thử nghiệm, đường chạy cáp được định vị càng gần càng tốt với đầu tự do của giá đỡ.

Tiến hành thử nghiệm theo 10.2 nhưng đặt tải trước 50 % SWL.

Điểm đo độ võng phải được đặt cách đầu của kéo dài của giá đỡ khoảng 5 mm như thể hiện trên Hình 6.

Độ võng lớn nhất tại SWL không được lớn hơn 1/20 lần toàn bộ chiều dài L của giá đỡ cách cơ cấu đỡ một khoảng đến tối đa là 30 mm.

10.8.2 Thử nghiệm đối với SWL của giá treo

Bố trí thử nghiệm giá treo như thể hiện trên Hình 7.

Mẫu phải được cố định vào cơ cấu đỡ cứng vững. Khi nhà chế tạo hoặc đại lý được ủy quyền công bố rằng đường chạy cáp được cố định vào giá đỡ thì thử nghiệm được tiến hành với đường chạy cáp liên quan được cố định và giá đỡ và tải được đặt lên đường chạy cáp.

SWL đối với từng kiểu sản phẩm phải do nhà chế tạo hoặc đại lý được ủy quyền công bố và tải được đặt như thể hiện trên Hình 7.

Tiến hành thử nghiệm theo 10.2 nhưng đặt tải trước 50 % SWL.

Độ võng lớn nhất ở tải SWL không được lớn hơn 1/20 lần chiều dài L của giá treo hoặc chiều rộng W của giá đỡ.

Bố trí thử nghiệm đối với giá treo và giá đỡ như thể hiện trên Hình 7a, Hình 7b và Hình 7c.

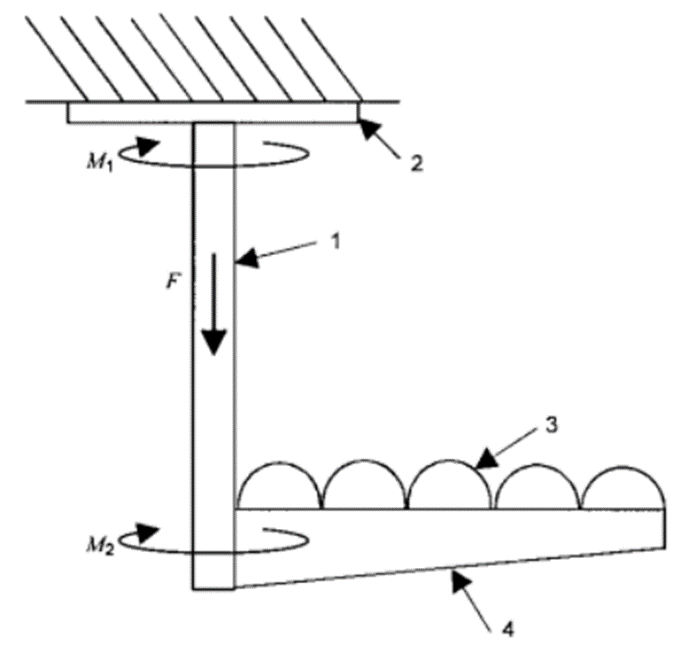

10.8.2.1 Thử nghiệm mô men uốn của giá treo ở tấm trần

Hình 7a thể hiện việc bố trí thử nghiệm đối với mô men uốn tại tấm trần. Nhà chế tạo hoặc đại lý được ủy quyền phải công bố SWL như mô men uốn M1 tính bằng Nm.

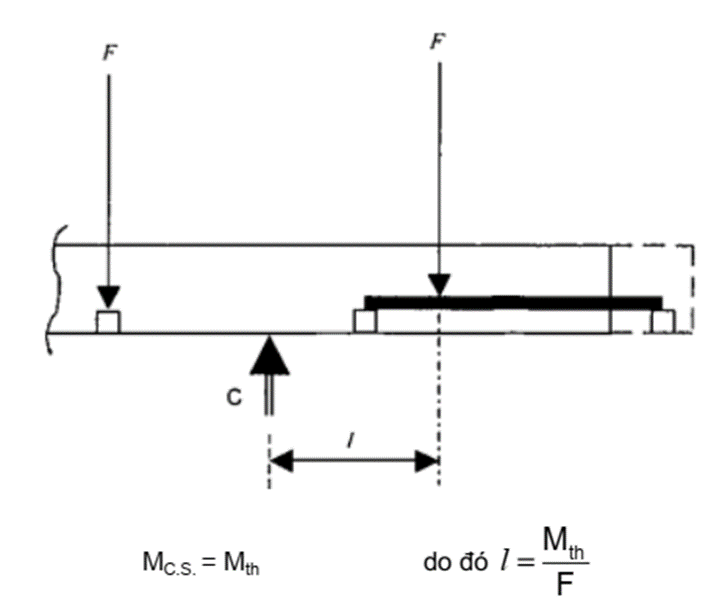

Tiến hành thử nghiệm trên chiều dài giá treo L, thích hợp hơn là 800 mm, đặt lực F, được tính từ  . Trong trường hợp chỉ có các giá treo ngắn hơn thì tiến hành thử nghiệm trên giá treo dài nhất có sẵn.

. Trong trường hợp chỉ có các giá treo ngắn hơn thì tiến hành thử nghiệm trên giá treo dài nhất có sẵn.

10.8.2.2 Thử nghiệm độ bền kéo của giá treo

Hình 7b thể hiện bố trí thử nghiệm độ bền kéo. Nhà chế tạo hoặc đại lý được ủy quyền công bố SWL như một lực tính bằng Niu tơn.

Có thể tiến hành thử nghiệm ở chiều dài giá treo bất kỳ.

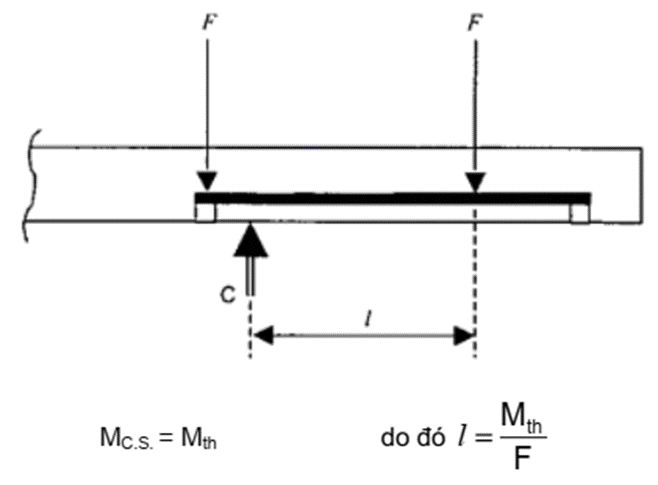

10.8.2.3 Thử nghiệm mômen uốn của giá treo tại giá đỡ

Hình 7c thể hiện bố trí thử nghiệm mô men uốn để chỉ ra độ lệch của giá treo. Nhà chế tạo hoặc đại lý được ủy quyền phải công bố SWL như một mô men uốn M2 tính bằng Nm.

SWL phải được đặt ở chiều dài L bằng 500 mm, 1 000 mm và 1 500 mm, ở chừng mực có thể, bằng cách sử dụng giá đỡ lớn nhất và vững chắc nhất được khuyến cáo bởi nhà chế tạo hoặc đại lý được ủy quyền đối với từng kiểu giá treo. Lực F được tính từ:

trong đó A1 và A2 như thể hiện trên Hình 7c.

CHÚ THÍCH: Giá đỡ vững chắc nhất có thể được xác định từ kết quả thử nghiệm của 10.8.1.

Thông tin về lắp đặt an toàn của giá treo có giá đỡ được cho trong Phụ lục H.

10.8.2.4 Thử nghiệm đối với SWL của giá treo với giá đỡ ở giữa

Bố trí thử nghiệm SWL đối với giá treo với giá đỡ nằm giữa như được thể hiện trên Hình 7d.

10.8.2.5 Thử nghiệm đối với SWL của giá treo với giá đỡ ở đầu

Bố trí thử nghiệm SWL đối với giá treo với giá đỡ ở đầu như thể hiện trên Hình 7e.

10.8.3 Thử nghiệm đối với SWL của giá đỡ cố định khi được sử dụng để đỡ đoạn máng cáp và đoạn thang cáp thẳng đứng

Đang được xem xét.

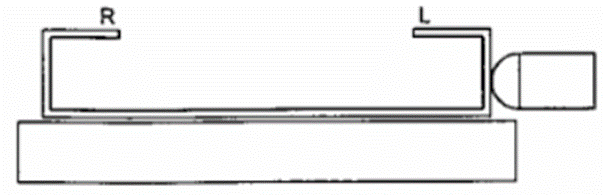

10.9 Thử nghiệm khả năng chịu va đập

Thử nghiệm được thực hiện theo TCVN 7699-2-75 (IEC 60068-2-75) bằng cách sử dụng búa con lắc.

Tiến hành thử nghiệm trên mẫu đoạn máng cáp hoặc đoạn thang cáp, dài 250 mm ± 5 mm.

Mẫu thang cáp gồm hai thanh cạnh cùng hai thanh ngang được bố trí ở giữa, và chiều dài mẫu được tăng tương ứng. Mẫu máng cáp dạng lưới phải được chuẩn bị theo cách sao cho có sợi dây nằm ngang ở giữa.

Trước khi thử nghiệm, các thành phần bằng vật liệu phi kim loại và composit được lão hóa ở nhiệt độ 60 °C ± 2 °C trong 168 h liên tục.

Mẫu phải được lắp trên tấm gỗ ép dày 20 mm ± 2 mm. Mẫu cần thử nghiệm phải được đặt vào tủ lạnh, nhiệt độ bên trong được duy trì ở nhiệt độ được công bố theo Bảng 2, với dung sai là ± 2 °C.

Sau tối thiểu 2 h, mẫu lần lượt được lấy ra khỏi tủ lạnh và được đặt ngay vào thiết bị thử nghiệm.

Sau khi lấy từng mẫu khỏi tủ lạnh 10 s ± 1s thì cho phép búa rơi vào với lực va đập theo 6.9. Khối lượng của búa và chiều cao rơi được nêu trong Bảng 6 và phải được đặt vào như thể hiện trên Hình 8.

Đặt va đập lên đáy hoặc lần lượt lên thanh ngang, vào mẫu đầu tiên, lên một trong các thanh cạnh ở mẫu thứ hai và lên thanh cạnh còn lại vào mẫu thứ ba.

Trong từng trường hợp, va đập được đặt vào tâm của bề mặt cần thử nghiệm.

Sau thử nghiệm, mẫu phải cho thấy không có dấu hiệu vỡ và/hoặc biến dạng làm ảnh hưởng đến an toàn.

Bảng 6 - Giá trị thử nghiệm va đập

| Lực tương đương | Khối lượng của búa | Độ cao rơi |

| 2 | 0,5 | 400 ± 4 |

| 5 | 1,7 | 295 ± 3 |

| 10 | 5,0 | 200 ± 2 |

| 20 | 5,0 | 400 ± 4 |

| 50 | 10,0 | 500 ± 5 |

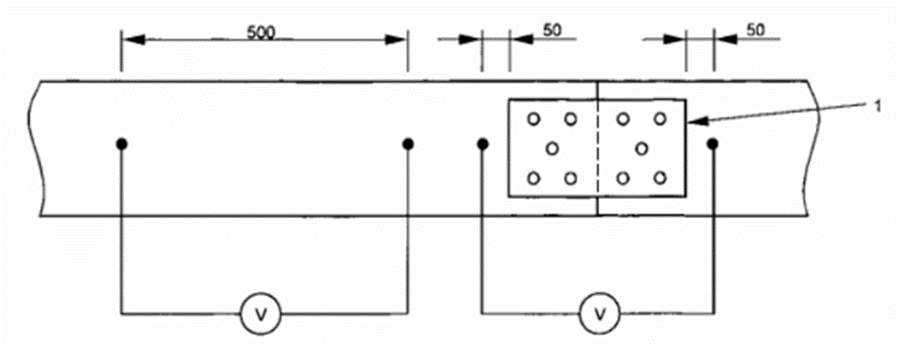

11 Đặc tính về điện

11.1 Tính liên tục về điện

Hệ thống máng cáp và hệ thống thang cáp được công bố theo 6.3.2 phải có đủ tính liên tục về điện để bảo đảm liên kết đẳng thế và (các) kết nối với đất nếu được yêu cầu theo ứng dụng của hệ thống máng cáp và của hệ thống thang cáp.

Sau khi xử lý theo 11.1.1, kiểm tra sự phù hợp bằng thử nghiệm theo 11.1.2.

Mẫu và bố trí thử nghiệm phải được thể hiện theo Hình 9. Nếu có các loại cơ cấu ghép nối khác nhau trong hệ thống thì chúng phải được thử nghiệm riêng rẽ.

11.1.1 Tẩy mọi vết mỡ trên các bộ phận cần thử nghiệm bằng cách làm sạch bằng chất hòa tan trong xăng với giá trị kauri-butanol là 35 ± 5.

Các bộ phận này được làm khô, sau đó chúng được lắp ráp và thử nghiệm theo 11.1.2.

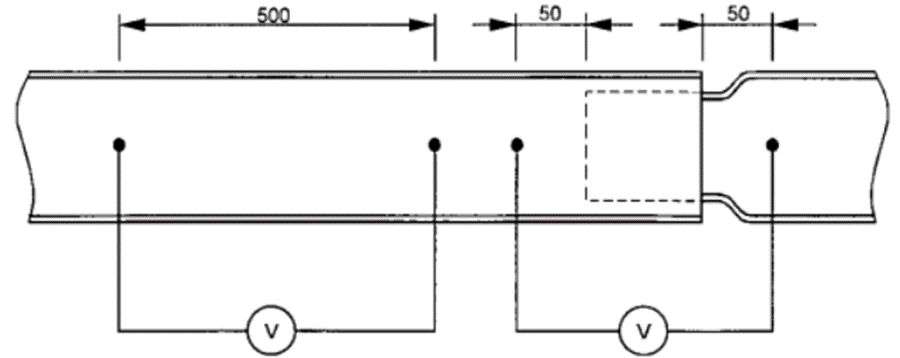

11.1.2 Dòng điện xoay chiều 25 A ± 1 A có tần số từ 50 Hz đến 60 Hz được cấp nguồn điện áp không tải không lớn hơn 12 V, được chạy qua chiều dài mẫu. Điện áp rơi phải được đo giữa hai điểm cách mỗi mặt của bộ ghép nối hoặc cơ cấu ghép nối bên trong 50 mm và đo lại giữa hai điểm cách nhau 500 mm trên một cạnh của mối nối như thể hiện trên Hình 9 và trở kháng được tính từ dòng điện và điện áp rơi.

Trở kháng tính được không được lớn hơn 50 mΩ qua mối nối và 5 mΩ trên mỗi mét khi không có mối nối.

11.2 Tính không dẫn điện

Các thành phần hệ thống máng cáp và thành phần hệ thống thang cáp được công bố theo 6.4.2 phải được coi là không dẫn điện nếu có giá trị điện trở suất bề mặt là 100 MΩ hoặc lớn hơn.

Hệ thống máng cáp kim loại và hệ thống thang cáp kim loại có lớp mạ được coi là dẫn điện.

Kiểm tra sự phù hợp bằng thử nghiệm dưới đây đối với thành phần hệ thống theo 6.1.2 hoặc 6.1.3:

• mẫu được chuẩn bị theo 11.2.1;

• điện cực được chuẩn bị theo 11.2.2;

• mẫu phải được xử lý ẩm theo 11.2.3;

• mẫu được lắp theo 11.2.4;

• giá trị điện trở suất bề mặt được đo theo 11.2.5;

• giá trị điện trở suất bề mặt được tính theo 11.2.6.

11.2.1 Chuẩn bị mẫu

Đối với hệ thống máng cáp, chuẩn bị mẫu dạng tấm có chiều rộng là (25 ± 0,5) mm và chiều dài là 50 mm.

Đối với hệ thống thang cáp, chuẩn bị mẫu dạng tấm từ thanh dọc thanh cạnh có chiều rộng là (25 ± 0,5) mm và chiều dài là 50 mm.

11.2.2 Chuẩn bị điện cực

Hai điện cực:

• phải được làm bằng vật liệu dẫn điện thích hợp không bị mài mòn trong điều kiện thử nghiệm và không tác động lại vật liệu cần thử nghiệm;

• phải có kích thước: 10 mm x 10 mm x 50 mm

11.2.3 Xử lý ẩm mẫu

Xử lý ẩm phải được tiến hành trong tủ ẩm có độ ẩm tương đối nằm trong khoảng từ 91 % đến 95 % ở nhiệt độ t, được duy trì trong phạm vi ± 1 °C của giá trị thuận tiện giữa 20 °C và 30 °C.

Trước khi được đặt trong tủ ẩm, mẫu có nhiệt độ nằm trong khoảng từ (t+4) °C. Có thể đạt được điều này bằng cách giữ ở nhiệt này này tối thiểu 4 h trước khi xử lý ẩm.

Mẫu được giữ trong tủ ẩm trong 24 h.

Độ ẩm tương đối trong khoảng từ 91 % đến 95 % có thể thu được bằng cách đặt trong tủ ẩm với dung dịch natri sun phát (NA2SO4) hoặc kali nitrat (KNO3) được bão hòa trong nước có bề mặt tiếp xúc với không khí về căn bản là lớn.

Để đạt được điều kiện quy định trong tủ ẩm, cần bảo đảm sự lưu thông không khí bên trong ổn định và, nói chung, cần sử dụng tủ được cách nhiệt

11.2.4 Lắp điện cực vào mẫu

Điện cực phải được lắp vào mẫu để đo theo Hình 13. Các điện cực phải được đặt cách nhau (25 ± 0,5) mm.

11.2.5 Phép đo điện trở suất bề mặt

Mẫu phải chịu điện áp một chiều (500 ± 10) V trong 1 min.

Khi kết thúc thời gian này, vẫn phải duy trì điện áp và đo điện trở suất bề mặt.

Điện trở suất bề mặt phải được xác định bằng phương pháp cầu đo hoặc bằng cách đo dòng điện và điện áp.

Hệ thống phép đo phải bảo đảm độ chính xác toàn diện của phép đo điện trở suất bề mặt tối thiểu là ± 10%.

11.2.6 Tính điện trở suất bề mặt

Điện trở suất bề mặt phải được tính từ công thức sau:

σ = Rx x p/g

trong đó:

σ là điện trở suất bề mặt, tính bằng ôm;

Rx là điện trở suất bề mặt đã đo, tính bằng ôm;

p là hai lần chiều rộng của mẫu, tính bằng milimét;

g là khoảng cách giữa các điện cực, tính bằng milimét.

12 Đặc tính nhiệt

Đang được xem xét.

13 Nguy hiểm cháy

13.1 Phản ứng với cháy

13.1.1 Mồi cháy

Vấn đề này không liên quan đối với hệ thống máng cáp và hệ thống thang cáp.

13.1.2 Góp cháy

Các thành phần hệ thống được công bố theo 6.1.2 và 6.1.3 có thể phải chịu nhiệt không bình thường do sự cố về điện phải được hạn chế khả năng bắt lửa.

CHÚ THÍCH: Chỉ cần xem xét các bộ phận có thể tiếp xúc với cáp điện.

Kiểm tra sự phù hợp bằng thử nghiệm theo TCVN 9900-2-11:2013 (IEC 60695-2-11:2000), từ Điều 4 đến Điều 10, có nhiệt độ sợi dây nóng đỏ là 650 °C.

Các bộ phận nhỏ, như vòng đệm, không phải chịu thử nghiệm của điều này.

Không tiến hành thử nghiệm trên bộ phận được làm bằng vật liệu bằng gốm hoặc kim loại.

Tiến hành thử nghiệm trên một mẫu, mẫu này có thể được thử nghiệm ở nhiều hơn một điểm.

Tiến hành thử nghiệm bằng cách đặt sợi dây nóng đỏ một lần trong 30 s.

Mẫu được xem là đạt thử nghiệm sợi dây nóng đỏ nếu

- không có ngọn lửa nhìn thấy được và than đỏ đáng kể,

hoặc

- lửa và than đỏ ở mẫu tắt trong vòng 30 s sau khi lấy sợi dây nóng đỏ ra.

Không có bắt cháy giấy bản hoặc cháy xém bìa cứng.

Trong trường hợp có nghi ngờ, lặp lại thử nghiệm trên hai mẫu thêm.

CHÚ THÍCH: Các yêu cầu đối với tốc độ tỏa nhiệt đang được xem xét.

13.1.3 Cháy lan

Các thành phần hệ thống không cháy lan không được bắt lửa hoặc nếu bắt lửa thì phải là lửa cháy lan có hạn chế.

Kiểm tra sự phù hợp:

- bằng thử nghiệm theo 13.1.2 ở nhiệt độ của sợi dây nóng đỏ là 650 °C, đối với thành phần hệ thống làm bằng vật liệu phi kim loại hoặc vật liệu composit không phải là đoạn máng cáp hoặc đoạn thang cáp. Các bộ phận đã được thử nghiệm theo 13.1.2 thì không được thử nghiệm lại.

- bằng thử nghiệm cháy dưới đây, đối với đoạn máng cáp hoặc đoạn thang cáp làm bằng vật liệu phi kim loại hoặc bằng vật liệu composit.

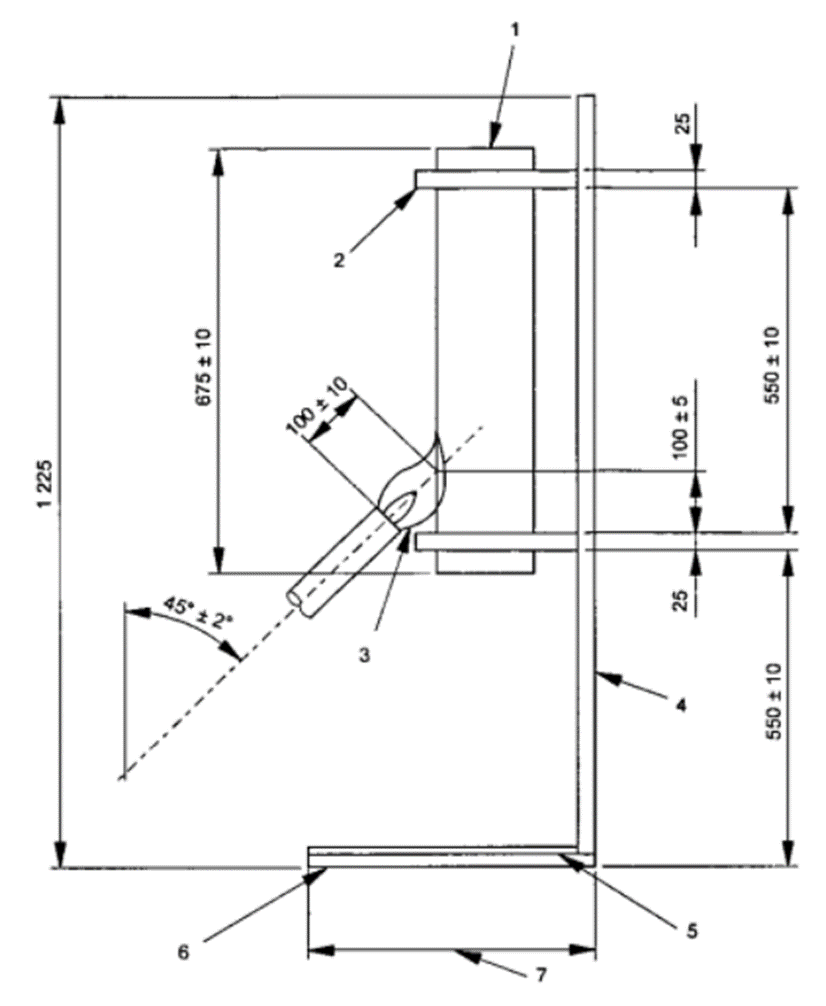

Thử nghiệm cháy được tiến hành trên mẫu có chiều dài là 675 mm ± 10 mm.

Tiến hành thử nghiệm bằng cách sử dụng mỏ đốt được quy định trong TCVN 9900-11-2 (IEC 60695-11-2).

Mẫu phải được đặt như thể hiện trên Hình 10 trong thủ thử kim loại hình chữ nhật có một mặt để mở như thể hiện trên Hình 11 trong khu vực về cơ bản là không có gió lùa. Mỗi mẫu phải được kẹp cả hai đầu, để không bị vặn vẹo hoặc dịch chuyển mẫu trong điều kiện sử dụng ngọn lửa. Trong trường hợp đoạn thang cáp, mặt trên của thanh ngang phải được định vị cách phần trên cùng 100 mm so với cơ cấu kẹp bên dưới.

Mỏ đốt được đặt như thể hiện trên Hình 10 với ngọn lửa được đặt

- vào giữa thanh bên của bề mặt bên trong của đoạn thang cáp,

- vào bề mặt bên trong tại mối nối giữa đáy và mặt bên của đoạn máng cáp.

Bề mặt thấp hơn bên trong của khoang phải được che phủ bằng miếng gỗ thông hoặc mảnh bìa cứng có chiều dày khoảng 10 mm, được phủ một lớp giấy bản có tỷ trọng nằm trong khoảng từ 12 g/m2 đến 30 g/m2, theo ISO 4046.

Mẫu phải chịu ngọn lửa trong 60 s ± 2 s.

Mẫu được coi là đạt thử nghiệm nếu

- không bị bắt lửa, hoặc nếu

- trong trường hợp bắt lửa, đáp ứng ba điều kiện sau:

a) ngọn lửa tắt trong 30 s sau khi lấy ngọn lửa thử nghiệm ra,

b) không bắt cháy giấy bản hoặc cháy sém trên bìa cứng,

c) không có dấu hiệu cháy hoặc đốt thành than phía dưới phần thấp hơn cuối cùng của cơ cấu kẹp cao hơn quá 50 mm.

CHÚ THÍCH: Nếu các thành phần hệ thống có lỗ được làm từ các thành phần hệ thống không có lỗ, thì không cần thử nghiệm thành phần hệ thống không có lỗ.

13.1.4 Tác động bổ sung vào đặc tính cháy

Đang được xem xét.

13.2 Khả năng chịu cháy

Đang được xem xét.

14 Ảnh hưởng từ bên ngoài

14.1 Khả năng chống tác động môi trường

Tuyết, phụ tải gió và các tác động môi trường khác không được coi là trách nhiệm của nhà chế tạo hoặc đại lý được ủy quyền.

CHÚ THÍCH: Người thiết kế lắp đặt cần tính đến các ảnh hưởng của tuyết, gió và các tác động môi trường khác trong trường hợp cần thiết.

14.2 Khả năng chống ăn mòn

Tất cả các thành phần hệ thống phải có đủ khả năng chống ăn mòn theo Bảng 7.

Bảng 7 - Sự phù hợp của thành phần hệ thống và phân loại khả năng chống ăn mòn

| Vật liệu và thành phẩm của thành phần hệ thống | Phân loại theo | Sự phù hợp | Số điều để kiểm tra sự phù hợp |

| Phi kim loại | 6.5.1 | Công bố | 14.2.1 |

| Mạ kẽm tham chiếu như trong Bảng 1 | 6.5.2 Bảng 1, các cấp từ cấp 1 đến cấp 8 | Công bố hoặc phép đo | 14.2.2 |

| Mạ kẽm không tham chiếu | 6.5.2 Bảng 1, các cấp từ cấp 1 đến cấp 8 | Bằng thử nghiệm phun muối trung hòa (NSS) | 14.2.3 |

| Thép không gỉ tham chiếu như trong Bảng 1 | 6.5.2 bảng 1, từ cấp 9 A đến cấp 9D | Công bố | 4.2.2 |

| Thép không gỉ không tham chiếu | Không được phân loại | Công bố | Không có |

| Mạ kim loại khác | 6.5.2 Bảng 1 cột 1, từ cấp 1 đến cấp 8 | Bằng thử nghiệm phun muối trung hòa (NSS) | 14.2.3 |

| Hợp kim nhôm hoặc kim loại khác | 6.5.3 Đang được xem xét | Đang được xem xét | 14.2.4 |

| Mạ chất hữu vơ | 6.5.4 Đang được xem xét | Đang được xem xét | 14.2.5 |

14.2.1 Thành phần hệ thống bằng vật liệu phi kim loại

Các thành phần được phân loại theo 6.5.1 được coi là có khả năng chịu ăn mòn và không cần thử nghiệm.

14.2.2 Thành phần hệ thống được làm từ thép mạ kim loại hoặc thép không gỉ và được nêu chi tiết trong Bảng 1

Thành phần hệ thống được phân loại theo 6.5.2 và được nêu chi tiết trong Bảng 1 phải theo các yêu cầu kỹ thuật liên quan như được nêu chi tiết trong Bảng 8.

Bảng 8 - Chiều dày lớp phủ kẽm của vật liệu chuẩn

| Cấp | Chiều dày nhỏ nhất | Chiều dày nhỏ nhất của lớp phủ như được cho trong EN 10327 hoặc EN 10326 | Chiều dày lớp phủ trung bình (tối thiểu) theo ISO 1461 |

| 0a | - | - | - |

| 1 | 5 | - | - |

| 2 | 12 | - | - |

| 3 | - | 15 | - |

| 4 | - | 19 | - |

| 5 | - | - | 45 |

| 6 | - | - | 55 |

| 7 | - | - | 70 |

| 8 | - | - | 85 |

| a Do nhà chế tạo hoặc đại lý được ủy quyền công bố | |||

- Đối với cấp 1 và cấp 2, kiểm tra sự phù hợp bằng:

phép đo chiều dày lớp kẽm theo ISO 2178 hoặc ISO 2808. Đối với các bộ phận nhỏ như vít thì chấp nhận công bố của nhà cung ứng.

- Đối với cấp 3 và cấp 4, kiểm tra sự phù hợp bằng:

phép đo chiều dày lớp kẽm theo ISO 2178 hoặc ISO 2808 hoặc chấp nhận công bố của nhà cung ứng.

- Đối với các cấp từ cấp 5 đến cấp 8, kiểm tra sự phù hợp bằng:

phép đo chiều dày lớp kẽm theo ISO 2178 hoặc ISO 2808.

- Đối với cấp 9, kiểm tra sự phù hợp theo:

công bố của nhà cung ứng.

14.2.3 Thành phần hệ thống được làm từ thép mạ kim loại hoặc không được tham chiếu theo Bảng 1

Thành phần hệ thống được phân loại theo 6.5.2 và không được nêu chi tiết trong Bảng 1 phải có đủ khả năng chống ăn mòn.

Kiểm tra sự phù hợp bằng cách:

Thực hiện thử nghiệm phun muối trung hòa (NSS) theo ISO 9227 trong thời gian được quy định theo Bảng 9. Đối với thử nghiệm phun muối, mẫu thử nghiệm phải là mẫu điển hình của loại sản phẩm. Trong trường hợp đoạn máng cáp và đoạn thang cáp, mẫu có chiều dài tối thiểu là 70 mm và chiều rộng hẹp nhất. Mẫu phải đạt thử nghiệm nếu sự ăn mòn bề mặt không vượt quá mức 4 của ISO 10289. Các khu vực chịu nước muối trong quá trình thử nghiệm không được xem xét đối với kết quả thử nghiệm.

Bảng 9 - Thời gian thử nghiệm phun muối

| Cấp | Thời gian |

| 0 | - |

| 1 | 24 |

| 2 | 96 |

| 3 | 155 |

| 4 | 195 |

| 5 | 450 |

| 6 | 550 |

| 7 | 700 |

| 8 | 850 |

14.2.4 Thành phần hệ thống được làm từ hợp kim nhôm hoặc kim loại khác

Đang được xem xét.

14.2.5 Thành phần hệ thống có lớp mạ hữu cơ

Đang được xem xét.

15 Tương thích điện từ (EMC)

Các sản phẩm được đề cập trong tiêu chuẩn này, trong sử dụng bình thường thụ động với các ảnh hưởng điện từ, phát xạ và miễn nhiễm.

CHÚ THÍCH: Khi các sản phẩm được đề cập trong tiêu chuẩn này được lắp đặt như một phần của hệ thống lắp đặt dây, hệ thống lắp đặt có thể phát ra hoặc có thể bị ảnh hưởng bởi các tín hiệu điện từ, mức độ ảnh hưởng phụ thuộc vào tính chất của hệ thống lắp đặt trong môi trường làm việc của nó và thiết bị được nối bởi hệ thống đi dây.

Kích thước tính bằng milimét

CHÚ DẪN:

| 1 | Ký hiệu chỉ thị tải phân bố đều (UDL) |

| 2 | Mối nối |

| 3 | Phần nhô ra của giá đỡ chỉ cho phép khi có yêu cầu đỡ tải (xem Phụ lục D) |

| 4 | Nhịp đầu = L |

| 5 | Nhịp giữa = L |

| 6 | Đoạn nhô ra lớn nhất không mang tải = 500 mm |

| 7 | Điểm đo độ võng ở giữa chiều rộng |

| 8 | Điểm đo độ võng cách mép sản phẩm khoảng 30 mm |

| 9 | Phần kéo dài của giá đỡ = 0,4 L |

| 10 | Ký hiệu chỉ ra vị trí đỡ |

| 11 | Ký hiệu chỉ ra điểm đo độ võng |

| a | Cơ cấu đỡ |

| b | Cơ cấu đỡ |

| c | Cơ cấu đỡ |

| d | Điểm cuối tải |

| L | Khoảng cách giữa các cơ cấu đỡ trên các đoạn sản phẩm do nhà chế tạo công bố |

Hình 1 - Thử nghiệm tải làm việc an toàn - Bố trí chung

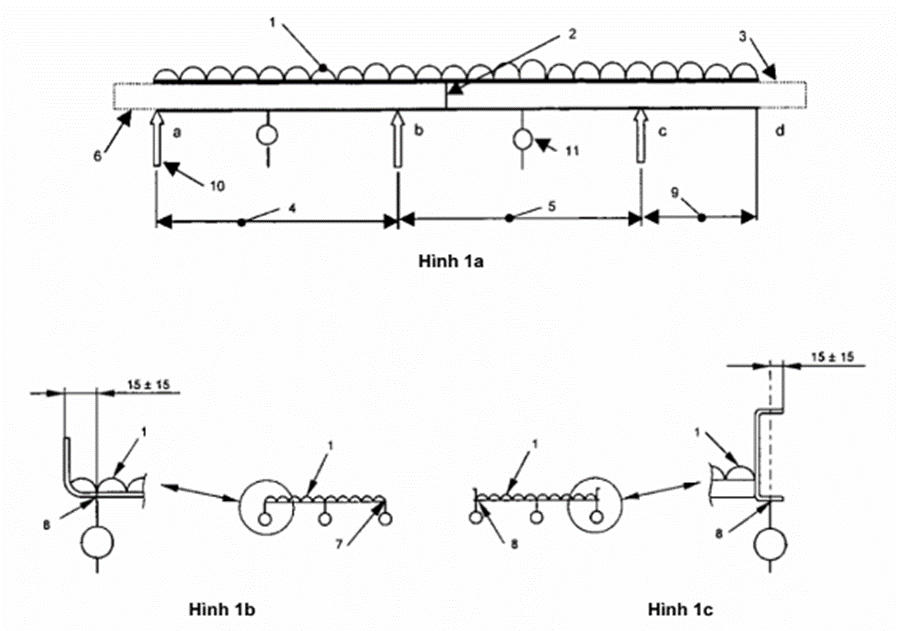

CHÚ DẪN:

| 1 | Mối nối tại điểm giữa của nhịp a-b |

| 2 | Đoạn sản phẩm tiêu chuẩn: chỉ có thể được giảm bớt để thử nghiệm nếu mối nối nằm trong phần kéo dài của giá đỡ c-d hoặc cách cơ cấu đỡ c một khoảng 25 % chiều dài nhịp. |

| 3 | Một hoặc nhiều mối nối có thể được yêu cầu tùy thuộc vào chiều dài sản phẩm và nhịp |

| 4 | Nhịp đầu = L |

| 5 | Nhịp giữa = L |

| 6 | Phần kéo dài của giá đỡ = 0,4L |

| a, b và c Vị trí cơ cấu đỡ | |

| d | Điểm cuối tải |

| L | Khoảng cách giữa các cơ cấu đỡ trên các đoạn sản phẩm do nhà chế tạo công bố |

Hình 2a - Thử nghiệm kiểu I (xem 10.3.1)

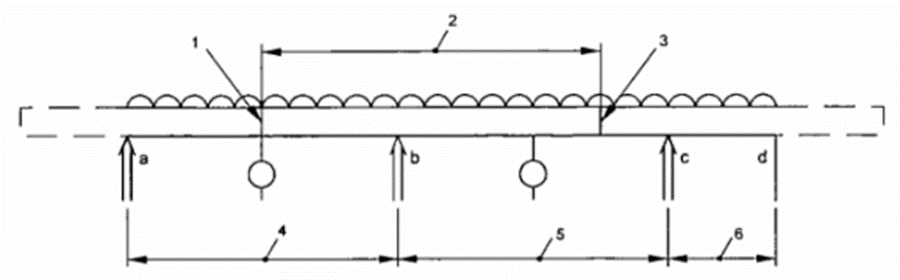

CHÚ DẪN:

| 1 | Để thử nghiệm, có thể yêu cầu mối nối trong nhịp a-b do mối nối trong nhịp b-c luôn phải ở vị trí giữa nhịp |

| 2 | Đoạn sản phẩm tiêu chuẩn: chỉ có thể được giảm bớt để thử nghiệm nếu mối nối nằm trong phần kéo dài của giá đỡ c-d hoặc cách cơ cấu đỡ c một khoảng 25 % chiều dài nhịp. |

| 3 | Mối nối ở điểm giữa của nhịp b-c |

| 4 | Nhịp đầu = L hoặc X |

| 5 | Nhịp giữa = L |

| 6 | Phần kéo dài của giá đỡ = 0,4L |

| a, b và c Vị trí cơ cấu đỡ | |

| d | Điểm cuối tải |

| L | Khoảng cách giữa các cơ cấu đỡ trên các đoạn sản phẩm do nhà chế tạo công bố |

Hình 2b - Thử nghiệm kiểu II (xem 10.3.2)

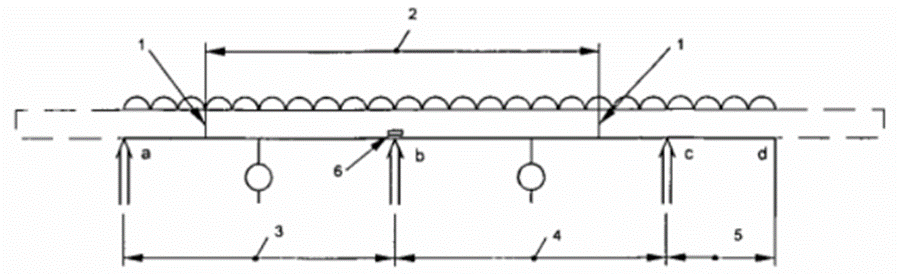

CHÚ DẪN:

| 1 | Vị trí mối nối trong từng nhịp |

| 2 | Đoạn sản phẩm tiêu chuẩn |

| 3 | Nhịp đầu = L hoặc X |

| 4 | Nhịp giữa = L |

| 5 | Phần kéo dài của giá đỡ = 0,4L |

| a,b và c Vị trí cơ cấu đỡ | |

| d | Điểm cuối tải |

| L | Khoảng cách giữa cơ cấu đỡ trên đoạn sản phẩm do nhà chế tạo công bố |

CHÚ THÍCH: Nếu đoạn sản phẩm tiêu chuẩn bằng hai hoặc nhiều hơn hai lần nhịp và nhà chế tạo hoặc đại lý được ủy quyền nêu rằng vị trí mối nối cần được sử dụng trên tất cả các nhịp đối với toàn bộ hệ thống lắp đặt không có mối nối nhịp đầu thì thử nghiệm này có thể được sử dụng mà không cần mối nối ở nhịp đầu, nghĩa là chỉ có một mối nối ở nhịp giữa. Thử nghiệm kiểu III có thể cũng được sử dụng khi đoạn máng cáp hoặc đoạn thang cáp tiêu chuẩn bằng 1,5 lần nhịp và vị trí của mối nối nằm cách cơ cấu đỡ a một đoạn bằng 25 % nhịp.

Hình 2c - Thử nghiệm kiểu III (xem 10.3.3)

Hình 2 - Thử nghiệm tải làm việc an toàn kiểu I, II và III (xem 10.3.1 đến 10.3.3)

CHÚ DẪN:

| 1 | Mối nối được định vị như yêu cầu trong thử nghiệm kiểu I hoặc kiểu II nhưng được bù khoảng cách tối thiểu cần thiết sao cho cơ cấu đỡ b ở trực tiếp dưới điểm yếu cục bộ bất kỳ |

| 2 | Đoạn sản phẩm tiêu chuẩn |

| 3 | Nhịp đầu = L hoặc X |

| 4 | Nhịp giữa = L |

| 5 | Phần kéo dài của giá đỡ = 0,4 L |

| 6 | Điểm yếu cục bộ |

| a, b và c Vị trí cơ cấu đỡ | |

| d | Điểm cuối tải |

| L | Khoảng cách giữa cơ cấu đỡ trên đoạn sản phẩm do nhà chế tạo công bố |

Hình 3 - Thử nghiệm tải làm việc an toàn kiểu IV (xem 10.3.4)

CHÚ DẪN:

| 1 | Chiều dài treo không mang tải lớn nhất = 500 mm |

| 2 | Mối nối có thể được yêu cầu tại vị trí do nhà chế tạo công bố |

| 3 | Nhịp = L |

| 4 | Điểm yếu cục bộ |

| a, b | Vị trí cơ cấu đỡ |

| L | Khoảng cách giữa các cơ cấu đỡ trên đoạn sản phẩm do nhà chế tạo công bố |

Hình 4 - Tải làm việc an toàn trong thử nghiệm một nhịp (xem 10.4)

Đối với thử nghiệm trên chi tiết nối cong, chữ T đều và chữ thập đều, điểm r và t phải được đặt ở vị trí để cho phép đo độ võng theo chiều dọc của chi tiết nối. Điểm s phải được đặt ở vị trí để cho phép đo độ võng ngang của chi tiết nối (đối với chi tiết nối của thang cáp, điểm này phải nằm trên thanh ngang gần với tâm của chi tiết nối nhất).

CHÚ DẪN:

| 1 | Phần lắp trong |

| 2 | Đầu của cơ cấu đỡ a và cơ cấu đỡ b |

| 3 | Điểm đo độ võng r, s và t |

| 4 | Vị trí mối nối điển hình |

| 5 | Bán kính của chi tiết nối |

| Y | Khoảng cách giữa cơ cấu đỡ và chi tiết nối, do nhà chế tạo hoặc đại lý được ủy quyền công bố |

Hình 5a - Chi tiết nối cong 90°

CHÚ DẪN:

| 1 | Phần lắp trong |

| 2 | Đầu của cơ cấu đỡ a ,b và c |

| 3 | Điểm đo độ võng r, s và t |

| 4 | Vị trí mối nối điển hình |

| 5 | Bán kính lắp ráp |

| Y | Khoảng cách giữa cơ cấu đỡ và chi tiết nối, do nhà chế tạo hoặc đại lý được ủy quyền công bố |

Hình 5b - Chi tiết nối chữ T đều

CHÚ DẪN:

| 1 | Phần lắp trong |

| 2 | Đầu của cơ cấu đỡ a ,b, c và d |

| 3 | Điểm đo độ võng r, s và t |

| 4 | Vị trí mối nối điển hình |

| 5 | Bán kính lắp ráp |

| Y | Khoảng cách giữa cơ cấu đỡ và chi tiết nối, do nhà chế tạo hoặc đại lý được ủy quyền công bố |

Hình 5c - Chi tiết nối chữ thập

Hình 5d - Ví dụ điển hình về chiều dài và vị trí đường nằm giữa của chi tiết nối

Hình 5 - Thử nghiệm tải làm việc an toàn đối với chi tiết nối

CHÚ DẪN:

| 1 | Giá đỡ được thiết kế để sử dụng cùng giá treo |

| 2 | Tải được đặt lên bề mặt này. Xem Hình 6b hoặc Hình 6c |

| 3 | Điểm đo độ võng ở giữa đầu của phần kéo dài của giá đỡ |

| 4 | Cơ cấu đỡ cứng vững |

| 5 | Giá treo được cố định vào cơ cấu đỡ cứng vững được sử dụng để thử nghiệm với phần kéo dài của giá đỡ được thiết kế để sử dụng cùng với giá treo. Không được yêu cầu khi giá đỡ được cố định vào tường. |

| L | Chiều dài tổng của giá đỡ |

Hình 6a - Bố trí thử nghiệm đối với giá đỡ gắn với giá treo cố định được thiết kế để đỡ hệ thống máng cáp hoặc hệ thống thang cáp

CHÚ DẪN:

| 1 | Giá đỡ |

| 2 | Tải |

| 3 | Điểm đo độ võng ở giữa đầu của phần kéo dài của giá đỡ |

| 4 | Cơ cấu đỡ cứng vững |

| L | Chiều dài tổng của giá đỡ |

| W | Khoảng cách giữa các đường nằm giữa của bề mặt tiếp xúc của thang trên giá đỡ |

| F | Lực |

Hình 6b - Bố trí thử nghiệm đối với giá đỡ cố định vào tường được thiết kế để đỡ hệ thống thang cáp và cũng có thể được sử dụng cho hệ thống máng cáp

CHÚ DẪN:

| 1 | Giá đỡ |

| 2 | Tải |

| 3 | Điểm đo độ võng ở giữa đầu của phần kéo dài của giá đỡ |

| 4 | Cơ cấu đỡ cứng vững |

| L | Chiều dài tổng của giá đỡ |

| W | Chiều rộng bên ngoài của máng cáp |

| F | Lực |

| n | Số lượng tải theo Phụ lục D |

| a | a = W/n |

| b | b = a/2 |

Hình 6c - Bố trí thử nghiệm đối với giá đỡ cố định vào tường được thiết kế chỉ để đỡ hệ thống máng cáp

Hình 6 - Bố trí thử nghiệm đối với giá đỡ

| CHÚ DẪN: 1 Điểm đo độ võng F Lực L Chiều dài | CHÚ DẪN: 1 Điểm đo độ giãn dài F Lực | CHÚ DẪN: 1 Điểm đo độ võng F Lực L Chiều dài A1 Tay đòn A2 Tay đòn |

| Hình 7a - Bố trí thử nghiệm mô men uốn ở tấm trần | Hình 7b - Bố trí thử nghiệm độ bền kéo | Hình 7c - Bố trí thử nghiệm mô men uốn ở giá đỡ |

| CHÚ DẪN: 1 Điểm đo độ võng F Lực W Chiều rộng của giá đỡ | CHÚ DẪN: 1 Điểm đo độ võng F Lực W Chiều rộng của giá đỡ Ws Chiều rộng của máng cáp hoặc thang cáp |

| Hình 7d - Bố trí thử nghiệm đối với giá treo có giá đỡ ở giữa | Hình 7e - Bố trí thử nghiệm đối với giá treo có giá đỡ ở đầu |

Hình 7 - Bố trí thử nghiệm đối với giá treo

Mẫu đầu tiên

Hình 8a

Mẫu thứ hai

Hình 8b

Mẫu thứ 3

Hình 8c

CHÚ DẪN:

L Trái

R Phải

Hình 8 - Bố trí va đập trong thử nghiệm va đập

Kích thước tính bằng milimét

CHÚ DẪN:

1 Cơ cấu nối

Hình 9a - Hệ thống máng cáp hoặc hệ thống thang cáp được nối với bộ ghép nối riêng rẽ

Kích thước tính bằng milimét

Hình 9b - Hệ thống máng cáp hoặc hệ thống thang cáp có phương tiện nối lắp liền

Hình 9 - Bố trí thử nghiệm tính liên tục về điện

Kích thước tính bằng milimét

CHÚ DẪN:

| 1 | Mẫu được đặt vào giữa mặt phẳng nằm ngang |

| 2 | Kẹp |

| 3 | Ngọn lửa |

| 4 | Mặt sau |

| 5 | Giấy bản |

| 6 | Tấm gỗ trắng mềm dày 10 mm có chiều rộng |

| 7 | Chiều sâu là |

CHÚ THÍCH: Hình vẽ này không đưa ra thiết kế mà chỉ nhằm thể hiện các kích thước.

Hình 10 - Bố trí thử nghiệm ngọn lửa

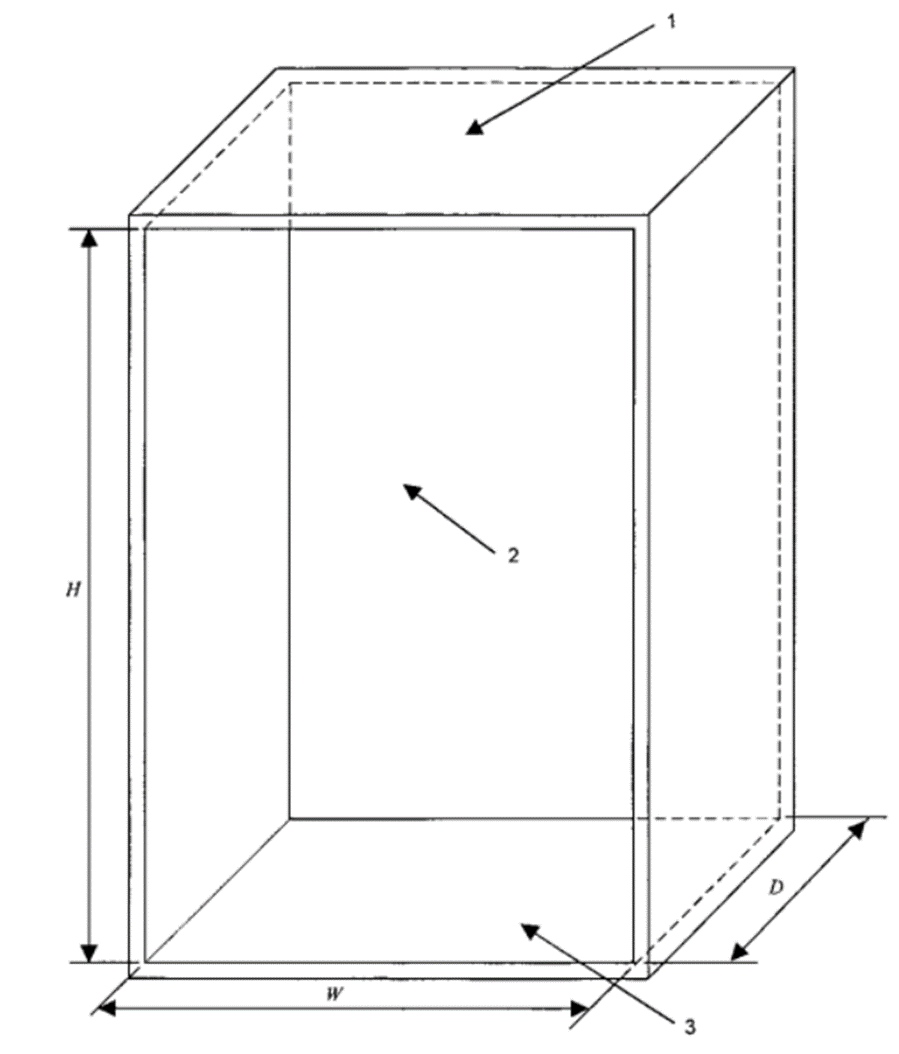

Kích thước tính bằng milimét

CHÚ DẪN:

| 1 | Mặt trên |

| 2 | Mặt sau |

| 3 | Diện tích đáy |

| D | Độ sâu bên trong của tủ thử |

| H | Chiều cao bên trong của tủ thử 1 300 ± 25 |

| W | Chiêu rộng bên trong của tủ thử |

CHÚ THÍCH 1: Hình vẽ này không đưa ra thiết kế mà chỉ nhằm thể hiện các kích thước.

CHÚ THÍCH 2: Tất cả các kích thước là kích thước bên trong tủ thử, vật liệu bằng kim loại.

Hình 11 - Tủ thử dùng cho thử nghiệm ngọn lửa

CHÚ DẪN:

T1 Nhiệt độ môi trường

T2 Nhiệt độ được công bố trong Bảng 3

Hình 12 - Biểu đồ tải và nhiệt độ theo thời gian đối với thử nghiệm 10.2.1.3

Kích thước tính bằng milimét

CHÚ DẪN:

1 Mẫu

2 Điện cực kim loại

Hình 13 - Bố trí điển hình của thử nghiệm điện trở suất bề mặt

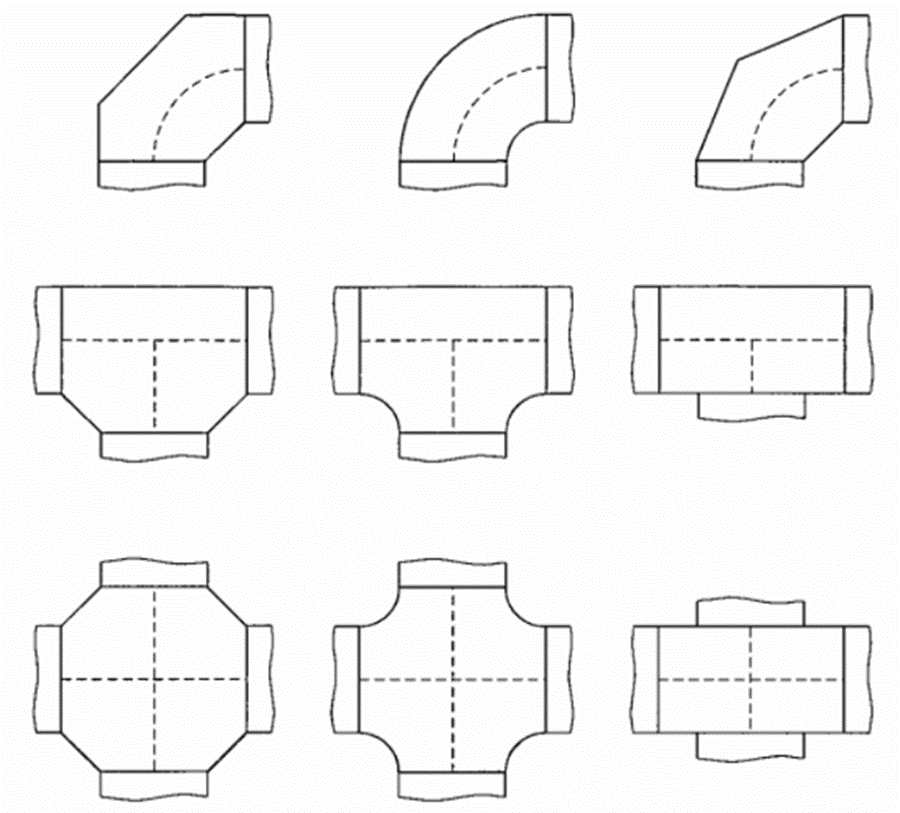

Phụ lục A

(tham khảo)

Bản vẽ phác thảo về đoạn máng cáp và đoạn thang cáp điển hình

Hình A.1 - Đoạn máng cáp đáy đặc

Hình A.2 - Đoạn máng cáp

Hình A.3 - Đoạn máng cáp dạng lưới

Hình A.4 - Đoạn thang cáp

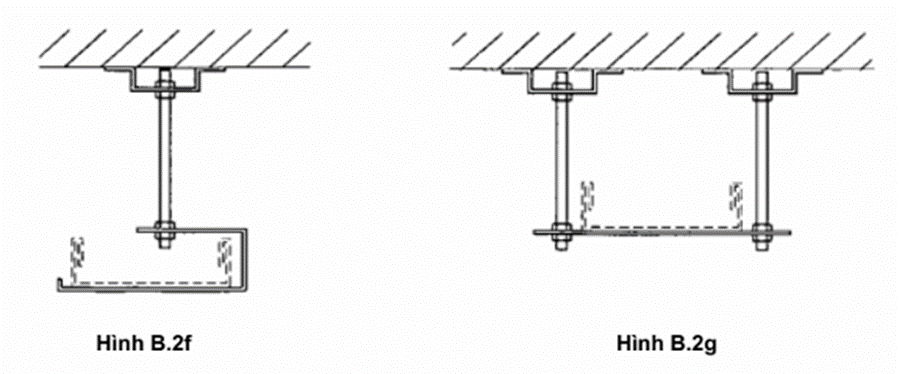

Phụ lục B

(tham khảo)

Bản vẽ phác thảo về cơ cấu đỡ điển hình

Hình B.1 - Giá đỡ

Hình B.2 - Giá treo

Hình B.3 - Giá đỡ cố định

Phụ lục C

(tham khảo)

Chức năng nối đất bảo vệ (PE)

Đang được xem xét.

Phụ lục D

(quy định)

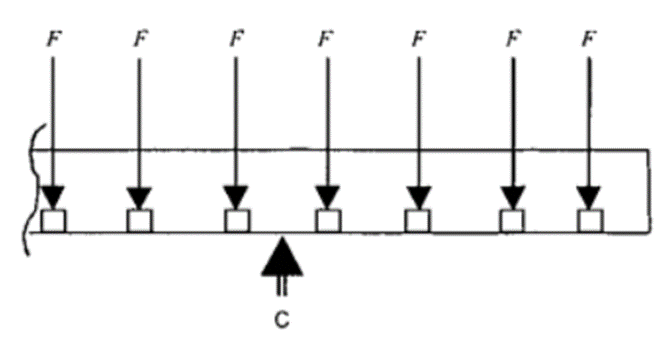

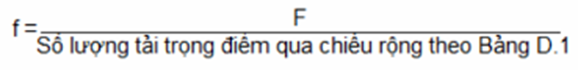

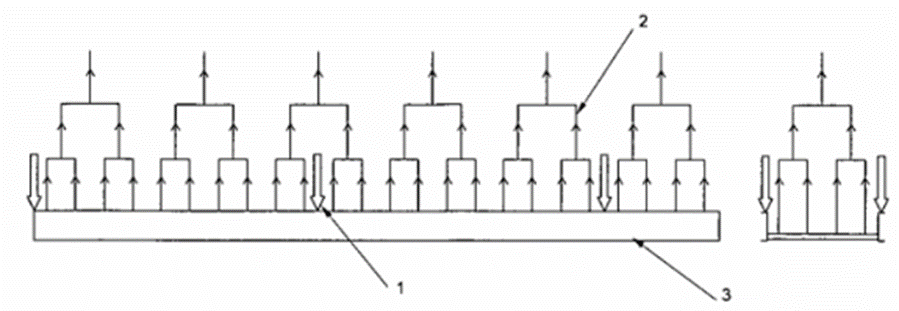

Phương pháp đặt và phân bố UDL đối với thử nghiệm SWL bằng cách sử dụng tấm phân bố tải

Tải phải được đặt lên mẫu qua (các) tấm phân bố tải cứng vững. Tải tổng phải là khối lượng bổ sung của các tải đặt vào và khối lượng của tấm phân bố tải.

D.1 Kích thước của tấm phân bố tải

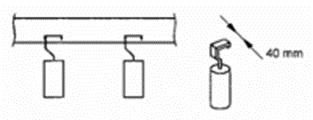

Đối với các đoạn máng cáp, kể cả đoạn máng cáp dạng lưới, (các) tấm phân bố tải phải có hình chữ nhật, một cạnh 120 mm ± 1 mm với một cạnh 40 mm ± 1 mm.

Nếu cần thiết, do thiết kế của máng cáp hoặc khay cáp dạng lưới cho phép (các) tấm phân bố tải có hình dạng đặc biệt để lắp vừa với diện tích đáy với điều kiện chiều dài và chiều rộng vẫn không đổi.

Đối với các đoạn thang cáp, (các) tấm phân bố tải phải có chiều rộng là 80 mm ± 1 mm và chiều dài và hình dạng vừa với một thanh ngang hoặc với nhịp chỉ nằm giữa hai thanh ngang.

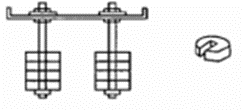

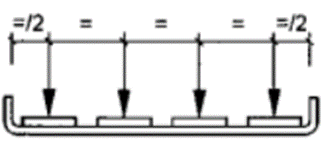

D.2 Phân bố tải trọng điểm theo chiều rộng của mẫu

Tải trọng điểm, như thể hiện trong Bảng D.1, phải cách đều với dung sai là ± 2,5 mm, theo chiều rộng mẫu.

Bảng D.1 - Số lượng tải trọng điểm theo chiều rộng

| Chiều rộng danh định | Số lượng tải trọng điểm |

| Đến 175 | 1 |

| Trên 175 đến 300 | 2 |

| Trên 300 đến 600 | 4 |

| Trên 600 | 6 |

Hình D.1 - Ví dụ về điểm tải phân bố theo chiều rộng

D.3 Phân bố tải trọng điểm dọc theo chiều dài của mẫu máng cáp

Tải trọng điểm như thể hiện trong Bảng D.2, phải cách đều, với dung sai ± 5 mm, dọc theo chiều dài của mẫu.

Bảng D.2 - Số lượng tải trọng điểm dọc theo chiều dài

| Nhịp | Số lượng tải trọng điểm lý thuyết trên mỗi nhịp | Số lượng tải trọng điểm hiệu quả trên mẫu thử nghiệm |

| Đến 2 | 5 | 12 |

| Trên 2 đến 2,5 | 6 | 14 |

| Trên 2,5 đến 3 | 7 | 16 |

| Trên 3 đến 3,5 | 8 | 19 |

Số lượng tải trọng điểm lý thuyết trên mỗi nhịp được tăng thêm một trên mỗi 0,5 m tăng của nhịp, số lượng tải trọng điểm hiệu quả trên mẫu thử nghiệm là số nguyên lớn nhất nhỏ hơn hoặc bằng 2,4 lần số lượng tải trọng điểm lý thuyết trên mỗi nhịp.

Khi có sự giao thoa giữa tải và điểm đo, thì phải chọn số lượng tải trọng điểm lý thuyết cao hơn tiếp theo trên mỗi nhịp, để tránh sự giao thoa giữa hai điểm.

Đối với đoạn máng cáp dạng lưới, trong trường hợp (các) tấm phân bố tải không cho tải chẵn giữa hai dây, (các) tấm phân bố tải có thể bù để cung cấp tải chẵn.

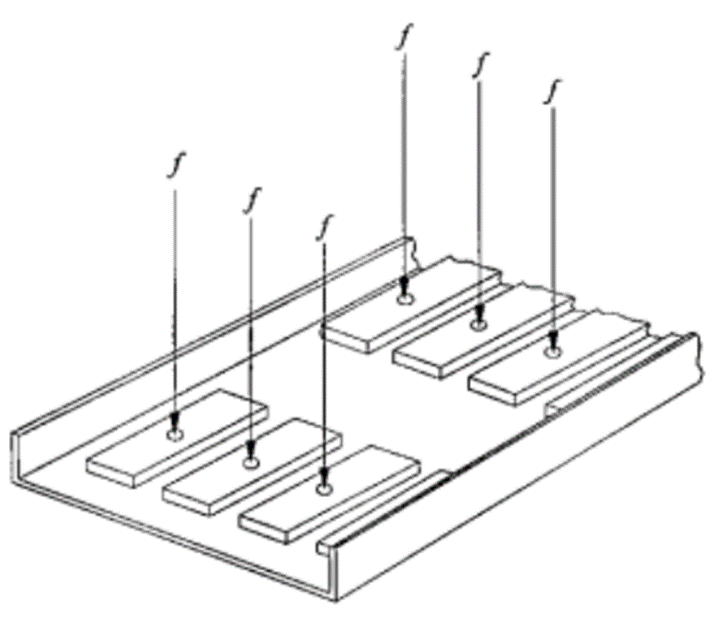

CHÚ DẪN:

f Tải

Hình D.2 - Bố trí điển hình về tấm phân bố tải

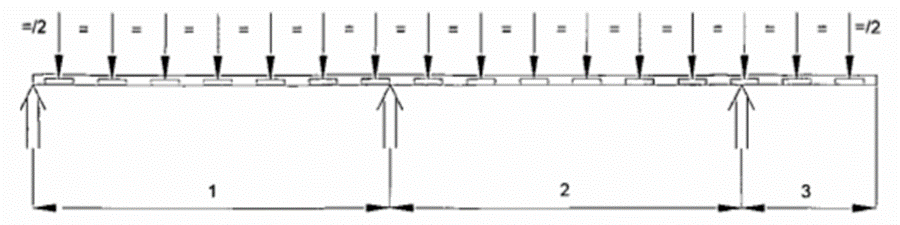

CHÚ DẪN:

1 Nhịp đầu = L hoặc X

2 Nhịp giữa = L

3 Phần kéo dài của giá đỡ = 0,4 L

Hình D.3 - Ví dụ về tải trọng cách đều dọc theo đoạn sản phẩm tiêu chuẩn

D.4 Phân bố tải trọng điểm dọc theo chiều dài mẫu của đoạn thang cáp

Mỗi thanh ngang phải được mang tải như quy định trong D.4.1 hoặc D.4.2 và như thể hiện trên Hình D.4a hoặc Hình D.4b.

CHÚ DẪN cho Hình D.4 đến Hình D.9

| f | Tải trên tấm đỡ |

| F | Tải tổng trên từng thanh ngang trong nhịp giữa và nhịp đầu |

| d | Khoảng cách giữa các thanh ngang |

| I | Chiều dài tay đòn đối với mô men uốn |