- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 13856:2023 Hệ thống lạnh và bơm nhiệt - Van - Yêu cầu, thử nghiệm và ghi nhãn

| Số hiệu: | TCVN 13856:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Khoa học-Công nghệ |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

27/07/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13856:2023

Tiêu chuẩn quốc gia TCVN 13856:2023 về Van hệ thống lạnh và bơm nhiệt: Các yêu cầu quan trọng cho nhà sản xuất

Tiêu chuẩn quốc gia TCVN 13856:2023 ISO 21922:2021, được ban hành để quy định các yêu cầu an toàn, thử nghiệm và ghi nhãn đối với van và các bộ phận liên quan trong hệ thống lạnh và bơm nhiệt. Tiêu chuẩn này có hiệu lực từ ngày ban hành và áp dụng cho các sản phẩm có áp suất lớn nhất cho phép không quá 160 bar và nhiệt độ hoạt động không quá 200 °C.

Nội dung của tiêu chuẩn này bao gồm nhiều điều khoản quan trọng mà nhà sản xuất các van trong hệ thống lạnh và bơm nhiệt cần tuân thủ:

- Yêu cầu thiết kế và sản xuất: Các van và cụm van phải được thiết kế để chịu được áp lực và nhiệt độ làm việc theo quy định. Điều này bảo đảm tính an toàn và ổn định trong quá trình hoạt động (Điều 5).

- Vật liệu sử dụng: Nhà sản xuất phải đảm bảo rằng vật liệu kim loại và phi kim loại được sử dụng phù hợp và có khả năng chịu được các ứng suất trong quá trình hoạt động. Danh sách vật liệu cụ thể được cung cấp trong tiêu chuẩn (Điều 6).

- Độ kín: Van phải được kiểm tra độ kín, không rò rỉ khi thử nghiệm theo tiêu chuẩn quy định. Điều này đảm bảo rằng hệ thống hoạt động hiệu quả và an toàn (Điều 5.4).

- Thử nghiệm chất lượng: Van phải được thử nghiệm sau quá trình sản xuất để xác nhận khả năng hoạt động, chịu áp lực và độ bền. Các thử nghiệm này bao gồm kiểm tra độ kín và năng lực hoạt động của van (Điều 9).

- Ghi nhãn: Mỗi sản phẩm phải được ghi nhãn rõ ràng, cung cấp thông tin cần thiết về các thông số kỹ thuật, như áp suất và nhiệt độ cho phép (Điều 10).

TCVN 13856:2023 được áp dụng cho thiết kế, thử nghiệm và ghi nhãn van trong hệ thống lạnh và bơm nhiệt, đảm bảo các sản phẩm đạt tiêu chuẩn chất lượng và an toàn. Tiêu chuẩn này nhằm mục đích bảo vệ người tiêu dùng và môi trường, cũng như nâng cao hiệu quả hoạt động của các hệ thống lạnh và bơm nhiệt.

Tải tiêu chuẩn Việt Nam TCVN 13856:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13856:2023

ISO 21922:2021

HỆ THỐNG LẠNH VÀ BƠM NHIỆT - VAN - YÊU CẦU, THỬ NGHIỆM VÀ GHI NHÃN

Refrigerating systems and heat pumps -

Valves - Requirements, testing and marking

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Danh sách các ký hiệu

5 Yêu cầu chung

6 Vật liệu

7 Thiết kế

8 Quy trình sản xuất thích hợp

9 Thử trong sản xuất

10 Ghi nhãn và thông tin bổ sung

11 Tài liệu

Phụ lục A (Quy định) Quy trình thiết kế van bằng tính toán

Phụ lục B (Quy định) Phương pháp thiết kế thực nghiệm cho van

Phụ lục C (Quy định) Xác định áp suất cho phép ở nhiệt độ làm việc lớn nhất

Phụ lục D (Quy định) Xác định áp suất cho phép ở nhiệt độ làm việc nhỏ nhất - Yêu cầu tránh gãy giòn

Phụ lục E (Tham khảo) Đặc tính vật liệu của các vật liệu được sử dụng thường xuyên

Phụ lục F (Tham khảo) Chứng minh các phương pháp riêng lẻ

Phụ lục G (Quy định) Kiểm tra xác nhận độ bền áp suất của cụm van

Phụ lục H (Quy định) Xác định loại van

Phụ lục I (Tham khảo) Hệ thống DN

Phụ lục J (Quy định) Yêu cầu bổ sung - Mắt ga và ống thủy

Phụ lục K (Quy định) Thử khả năng tương thích

Phụ lục L (Tham khảo) Nứt do ăn mòn ứng suất

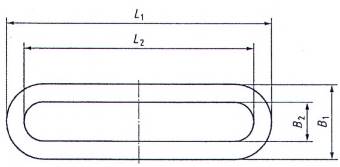

Phụ lục M (Quy định) Phương pháp xác định kích thước bộ phận của van làm việc bằng tay

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 13856:2023 hoàn toàn tương đương với ISO 21922:2021.

TCVN 13856:2023 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 86 Máy lạnh và Điều hòa không khí biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

HỆ THỐNG LẠNH VÀ BƠM NHIỆT - VAN - YÊU CẦU, THỬ NGHIỆM VÀ GHI NHÃN

Refrigerating systems and heat pumps - Valves - Requirements, testing and marking

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu an toàn, các yêu cầu chức năng nhất định và ghi nhãn của van và các bộ phận khác có thân tương tự (sau đây gọi là van) để sử dụng trong các hệ thống lạnh và bơm nhiệt.

Tiêu chuẩn này bao gồm các yêu cầu đối với van có ống nối dài.

Tiêu chuẩn này mô tả quy trình phải tuân theo khi thiết kế các bộ phận van chịu áp lực cũng như các tiêu chí được sử dụng khi lựa chọn vật liệu.

Tiêu chuẩn này mô tả các phương pháp theo đó các giá trị va đập giảm ở nhiệt độ tháp có thể được tính đến một cách an toàn.

Tài chuẩn này áp dụng cho việc thiết kế thân và nắp cho các thiết bị giảm áp, bao gồm cả thiết bị đĩa nổ, liên quan đến ngăn áp suất nhưng không áp dụng cho bất kỳ khía cạnh nào khác của việc thiết kế hoặc ứng dụng của thiết bị giảm áp.

Ngoài ra, tiêu chuẩn này có thể áp dụng cho các van có nhiệt độ vận hành lớn nhất không quá 200 °C và áp suất lớn nhất cho phép không quá 160 bar1).

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 312-1 (ISO 148-1), Vật liệu kim loại - Thử va đập kiểu con lắc Charpy - Phần 1: Phương pháp thử;

TCVN 6104-1 (ISO 5149-1) Hệ thống lạnh và bơm nhiệt - Yêu cầu về an toàn và môi trường - Phần 1: Định nghĩa, phân loại và tiêu chí lựa chọn;

ISO/TR 15608, Welding - Guidelines for a metallic material grouping system (Hàn - Hướng dẫn cho hệ thống phân nhóm vật liệu kim loại);

EN 12516-2, Industrial valves - Shell design strength - Part 2: Calculation method for steel valve shells (Van công nghiệp - Độ bền thiết kế vỏ - Phần 2: Phương pháp tính toán cho vỏ van thép);

EN 13445-3, Unfired pressure vessels - Part 3: Design (Bình chịu áp lực không nung - Phần 3: Thiết kế);

EN 14276-2:2020, Pressure equipment for refrigerating systems and heat pumps - Part 2: Piping - General requirements (Thiết bị áp suất cho hệ thống lạnh và bơm nhiệt - Phần 2: Đường ống - Yêu cầu chung).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa nêu trong TCVN 6104-1 (ISO 5149-1) và các thuật ngữ và định nghĩa dưới đây.

3.1

Van (valve)

Thiết bị có vỏ chịu áp lực và các chức năng bổ sung dự kiến, như tác động đến dòng chất lỏng bằng cách mở, đóng hoặc tiết chế một phần dòng chảy hoặc bằng đổi hướng hay hòa trộn dòng chất lỏng, chỉ báo hàm lượng ẩm hoặc lọc dòng chất lỏng.

CHÚ THÍCH: Thiết bị có vỏ chịu áp lực và các chức năng bổ sung dự kiến được chỉ định là phụ kiện chịu áp lực theo Chỉ thị về thiết bị chịu áp lực của Châu Âu 2014/68/EU.

3.2

Ống nối dài (extension pipe)

Đường ống được kết nối với van bởi nhà sản xuất, điều này không ảnh hưởng đến độ bền áp lực của van.

CHÚ THÍCH 1: Các ống nối dài thường có đường kính khác nhau ở hai đầu.

CHÚ THÍCH 2: Ứng dụng của ống nối dài do nhà sản xuất xác định và có ưu điểm là việc kiểm tra độ bền áp suất của ống nối dài trở nên độc lập với các hệ số an toàn được sử dụng để kiểm tra van.

3.3

Cụm van (valve assembly)

Sự kết hợp của một van và một hoặc nhiều đường ống nối dài.

VÍ DỤ: Ví dụ về cụm van được nêu trong Điều H.6.

3.4

Dải hoạt động (operating range)

Sự kết hợp của các điều kiện nhiệt độ và áp suất mà tại đó van có thể làm việc một cách an toàn.

3.5

Cỡ kích thước danh nghĩa (nominal size)

DN

Ký hiệu bằng chữ và số để biểu thị kích thước các thành phần của hệ thống đường ống, được sử dụng cho mục đích tham chiếu bao gồm các chữ cái DN theo sau là một số nguyên không thứ nguyên có liên quan gián tiếp đến kích thước vật lý (tính bằng mm) của đường kính lỗ khoan hoặc đường kính ngoài của các đầu nối.

CHÚ THÍCH 1: Số theo sau các chữ cái DN không đại diện cho một giá trị có thể đo lường được và không được sử dụng cho mục đích tính toán trừ trường hợp được quy định trong tiêu chuẩn này.

CHÚ THÍCH 2: Khi kích thước danh nghĩa không được quy định, đối với mục đích của tiêu chuẩn này, nó được giả định là đường kính trong của ống hoặc thành phần tính bằng mm (DN/ID).

CHÚ THÍCH 3: Kích thước danh nghĩa không giống với kích thước cửa thường được sử dụng cho kích thước của cửa van.

CHÚ THÍCH 4: Để biết thêm thông tin về hệ thống DN, xem Phụ lục I.

[Nguồn: ISO 6708:1995, 2.1, được sửa đổi]

3.6

Áp suất danh nghĩa (nominal pressure)

PN

Ký hiệu số của áp suất được làm tròn thuận tiện cho mục đích tham chiếu.

CHÚ THÍCH: Tất cả thiết bị có cùng kích thước danh nghĩa (DN) được chỉ định bởi cùng một số PN phải có kích thước phối ghép tương thích.

[NGUỒN: ISO 7268:1983/Amd.1: 1984, được sửa đổi]

3.7

Ăn mòn (corrosion)

Tất cả các dạng hao mòn vật liệu (ví dụ: oxy hóa, xói mòn và mài mòn).

3.8

Nhiệt độ vận hành lớn nhất (maximum operating temperature)

Nhiệt độ cao nhất có thể xảy ra trong quá trình làm việc hoặc ngừng hoạt động của hệ thống lạnh hoặc trong điều kiện thử nghiệm:

3.9

Nhiệt độ vận hành nhỏ nhất (minimum operating temperature)

Nhiệt độ thấp nhất có thể xảy ra trong quá trình làm việc hoặc ngừng của hệ thống lạnh hoặc trong điều kiện thử nghiệm

3.10

Phần chịu áp lực (pressure bearing part)

Bộ phận chịu ứng suất do áp suất bên trong lớn hơn 50 kPa (0,5 bar) trên đồng hồ.

3.11

Phần chịu áp lực chính (main pressure bearing part)

Một bộ phận cấu thành lớp vỏ chịu áp lực, cần thiết cho tính hoàn chỉnh của thiết bị.

CHÚ THÍCH: Ví dụ như nắp, vỏ, nắp cuối và mặt bích.

[NGUỒN: EN 13445-1: 2014],

3.12

Cấp độ kín của đế van (seat tightness class)

Chữ cái từ A đến G biểu thị độ kín bên trong của van qua các đế van.

3.13

Tổ chức có thẩm quyền (competent body)

Bên thứ ba có năng lực được công nhận trong việc đánh giá hệ thống chất lượng cho sản xuất vật liệu và công nghệ của vật liệu liên quan.

CHÚ THÍCH: Luật pháp quốc gia có thể đặt ra các yêu cầu bổ sung đối với tổ chức có thẩm quyền tùy thuộc vào thị trường sử dụng van.

3.14

Loại kết nối van (type of valve connection)

Tiêu chuẩn và kích thước của kết nối van với thiết bị khác được cố định trực tiếp vào đầu van.

CHÚ THÍCH: Các kiểu kết nối van có thể có là:

a) NPS 2, tức là kết nối hàn giáp mép với ống thép ASME/ANSI B 36.10 2 inch,

b) NPT ½, tức là kết nối có vít với đầu đực Y ½ inch theo ASME/ANSI B 1.20.1,

c) EN 1092-1/11/C/DN 200 × 6,3/PN 40, tức là loại mặt bích 11 với kiểu mặt C (lưỡi) có kích thước danh nghĩa DN 200 chiều dày thành 6,3 mm, PN 40.

3.15

Bộ phận nhạy với áp suất (pressure sensitive part)

Bộ phận của van, sẽ không có chức năng hoạt động đáng tin cậy sau khi tiếp xúc với áp suất lớn hơn 1,5 lần PS và 1,25 lần PS0.

CHÚ THÍCH: Ví dụ bao gồm ống thổi, màng ngăn hoặc quả cầu phao.

3.16

Trục xoay (spindle)

Một bộ phận của van để điều chỉnh chức năng dự kiến, ví dụ mở hoặc đóng van để tác động đến dòng chảy.

CHÚ THÍCH: Một van không nhất thiết phải có trục xoay.

3.17

Áp suất lớn nhất cho phép (maximum allowable pressure)

PS: Áp suất lớn nhất mà van hoặc cụm van được thiết kế, theo quy định của nhà sản xuất.

3.18

Áp suất lớn nhất cho phép ở nhiệt độ môi trường (-10 °C đến + 50 °C) (maximum allowable pressure at ambient temperature)

PS0

Áp suất lớn nhất mà van hoặc cụm van được thiết kế, theo quy định của nhà sản xuất, ở nhiệt độ môi trường (từ -10 °C đến + 50 °C).

4 Danh sách các ký hiệu

Các ký hiệu được sử dụng trong tiêu chuẩn này được nêu trong Bảng 1:

Bảng 1 - Danh sách các ký hiệu

| AL | Độ giãn dài sau đứt khi chiều dài đo được bằng hoặc lớn hơn 0,4 lần đường kính của thanh | mm |

| A5 | Độ giãn dài tương đối sau đứt khi chiều dài đo được bằng 5 lần đường kính của thanh | % |

| α | Tuổi thọ tính theo năm để tính toán ảnh hưởng của ăn mòn; thường là 20 năm | - |

| CQ | Hệ số bù đắp cho chất lượng của quá trình đúc | - |

| D | Đường kính của tay quay | mm |

| δe | Dung sai âm chiều dày thân van | mm |

| eact | Chiều dày thân van thực tế tại các điểm đo đã cho của van cần thử nghiệm | mm |

| eB | Chiều dày tham chiếu là chiều dày vật liệu nhỏ nhất cần thiết để đảm bảo đủ độ bền cho các bộ phận chịu áp lực | mm |

| ec | Giảm chiều dày thân van do ăn mòn | mm |

| econ | Chiều dày thành phần như quy định trong bản vẽ thiết kế | mm |

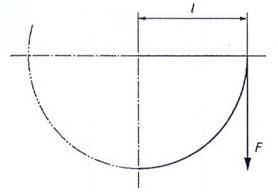

| F | Lực thao tác bằng tay để xác định cỡ phần tử làm việc bằng tay | N |

| Fs | Lực thao tác bằng tay lớn nhất để xác định cỡ phần tử làm việc bằng tay | N |

| KV | Năng lượng phá vỡ do va đập | J |

| KV0 | Giá trị giới hạn ngưỡng của năng lượng phá vỡ do va đập, khi năng lượng phá vỡ do va đập được xác định không phụ thuộc vào nhiệt độ | J |

| KV0t | Giá trị tiêu chuẩn của năng lượng phá vỡ do va đập ở nhiệt độ tiêu chuẩn của vật liệu | J |

| KVTS min | Năng lượng phá vỡ do va đập ở nhiệt độ vận hành nhỏ nhất TSmin | J |

| KVS | Lưu lượng thể tích của nước, tính bằng mét khối trên giờ đối với áp suất chênh lệch ∆p là 1 bar (0,1 MPa) ở mức mở toàn bộ | m3/h |

| L | Rò rỉ theo phần trăm KVS | % |

| I | Chiều dài của đòn bẩy hoặc bán kính của vòng tròn tay quay | mm |

| PF | Áp suất thử nghiệm thiết kế lớn nhất cho phép | bar |

| PS | Áp suất lớn nhất cho phép | bar |

| PS0 | Áp suất lớn nhất cho phép ở nhiệt độ môi trường (-10 °C đến +50 °C) | bar |

| PSTS max | Áp suất lớn nhất cho phép ở nhiệt độ vận hành lớn nhất | bar |

| PSTSmin | Áp suất lớn nhất cho phép ở nhiệt độ vận hành nhỏ nhất | bar |

| Ptest | Áp suất thử nổ nhỏ nhất (lớn h PF) | bar |

| p1 | Áp suất trước van | bar |

| p2 | Áp suất sau van | bar |

| Δp | Chênh lệch áp suất | bar |

| p' | Áp suất thử của từng van sau khi sản xuất | bar |

| QM | Lưu lượng khối lượng | kg/h |

| QV | Lưu lượng thể tích sau van | m3/h |

| Re 1,0 | Giới hạn chảy, độ dịch chuyển là 1 % | MPa, N/mm2 |

| Re 1,0 TS max | Giới hạn chảy, độ dịch chuyển là 1 % ở nhiệt độ vận hành lớn nhất | MPa, N/mm2 |

| Re 0,2 | Giới hạn chảy, độ dịch chuyển là 0,2 % ở nhiệt độ môi trường | MPa, N/mm2 |

| Rp 0.2 | Độ bền thử, độ dịch chuyển là 0,2 % ở nhiệt độ môi trường | MPa, N/mm2 |

| Rp 0,2 TS min | Độ bền thử, độ dịch chuyển là 0,2 % ở nhiệt độ vận hành nhỏ nhất | MPa, N/mm2 |

| Rp 0,2/t | Độ bền thử, độ dịch chuyển là 0,2 % ở nhiệt độ t | MPa, N/mm2 |

| Rp 0,2 TS max | Độ bền thử, độ dịch chuyển là 0,2 % ở nhiệt độ vận hành lớn nhất | MPa, N/mm2 |

| Rp 1,0 | Độ bền thử, độ dịch chuyển là 1 % ở nhiệt độ môi trường | MPa, N/mm2 |

| ReH | Giới hạn chảy trên | MPa, N/mm2 |

| ReH TS max | Giới hạn chảy trên ở nhiệt độ vận hành lớn nhất | MPa, N/mm2 |

| Rm | Độ bền kéo | MPa, N/mm2 |

| Rm TS max | Độ bền kéo ở nhiệt độ vận hành lớn nhất | MPa, N/mm2 |

| Rm act | Độ bền kéo thực tế của vật liệu của van được kiểm tra | MPa, N/mm2 |

| Rm con | Độ bền kéo sử dụng cho thiết kế | MPa, N/mm2 |

| ρ | Khối lượng riêng (mật độ) của lưu chất thực | kg/m3 |

| ρ0 | Khối lượng riêng (mật độ) của nước ở 15,5°C | kg/m3 |

| ρ1 | Khối lượng riêng trước van | kg/m3 |

| ρ2 | Khối lượng riêng sau van | kg/m3 |

| Sc | Hệ số bù do ảnh hưởng của ăn mòn |

|

| Scon | Hệ số tính toán áp suất thử nổ có tính đến lực kéo theo Bảng A.1 | - |

| SF | Hệ số cho phép biến dạng | - |

| STS min | Hệ số tính đến việc giảm năng lượng phá vỡ do va đập bởi nhiệt độ vận hành nhỏ nhất | - |

| STS max | Hệ số cho phép giảm độ bền do nhiệt độ vận hành lớn nhất | - |

| Sσ | Hệ số cho phép đối với áp suất thử | - |

| σcon | ứng suất thiết kế ban đầu | MPa, N/mm2 |

| σcorr | Các giá trị ứng suất cho phép dẫn xuất từ σcon | MPa, N/mm2 |

| tmin 25 | Nhiệt độ thấp nhất tại đó các bộ phận chịu áp lực có thể sử dụng, nếu tải của chúng bằng 25 % ứng suất thiết kế cho phép ở 20 °C, có tính đến các hệ số an toàn theo Bảng A.1 | °C |

| tmin 75 | Nhiệt độ thấp nhất tại đó các bộ phận chịu áp lực có thể sử dụng, nếu tải của chúng bằng 75 % ứng suất thiết kế cho phép ở 20 °C, có tính đến các hệ số an toàn theo Bảng A.1 | °C |

| tmin 100 | Nhiệt độ thấp nhất tại đó các bộ phận chịu áp lực có thể sử dụng, nếu tải của chúng bằng 100 % ứng suất thiết kế cho phép ở 20 °C, có tính đến các hệ số an toàn theo Bảng A.1 | °C |

| TR | Nhiệt độ tham chiếu thiết kế là nhiệt độ vận hành nhỏ nhất TSmin đã hiệu chỉnh. Được sử dụng khi xác định TSmin dựa trên chiều dày tham chiếu eB |

|

| TS | Điều chỉnh nhiệt độ của nhiệt độ tham chiếu thiết kế TR |

|

| TKV | Nhiệt độ thử va đập |

|

| TS | Nhiệt độ vận hành | °C |

| TSmin | Nhiệt độ vận hành thấp nhất | °C |

| TSmax | Nhiệt độ vận hành cao nhất | °C |

| τ | Mômen xoắn ở điều kiện quy định để làm việc van | Nm |

| τs | Mômen xoắn lớn nhất ở điều kiện quy định để siết hoặc nới nắp bịt hoặc để khắc phục các điều kiện xung động trung gian tạm thời | Nm |

| V | Thể tích bên trong của van | I |

| X | Hiệu chỉnh chiều dày thân van thực tế so với chiều dày thiết kế | - |

| K | Có giá trị bằng Δp/p1 | - |

| Y | Hiệu chỉnh trên cơ sở giá trị độ bền thực tế của mẫu thử so với độ bền thiết kế | - |

| Z | Hệ số cho phép đối với chất lượng của mối nối (ví dụ: mối nối hàn) | - |

| ǝ | Độ giảm chiều dày thân van mỗi năm | mm |

| CHÚ THÍCH: 1 bar = 0,1 MPa. | ||

5 Yêu cầu chung

5.1 Lắp đặt và làm việc

Các van và cụm van phải được thiết kế cho các tải và điều kiện làm việc như quy định trong tiêu chuẩn an toàn hệ thống lạnh liên quan.

Các tiêu chuẩn an toàn hệ thống lạnh liên quan bao gồm:

a) TCVN 6104-1 (ISO 5149-1), TCVN 6104-2 (ISO 5149-2) và TCVN 6104-4 (ISO 5149-4),

b) TCVN 5699-2-40 (IEC 60335-2-40),

c) Tiêu chuẩn ANSI/ASHRAE 15,

d) EN 378-1, EN 378-2 và EN 378-4.

Ứng dụng của đường ống mở rộng được xác định bởi nhà sản xuất.

CHÚ THÍCH 1: Khi áp dụng các ống nối dài, thiết bị hoàn thiện là một cụm van (xem 3,3) bao gồm van (xem 3.1) và các ống nối dài (xem 3.2).

CHÚ THÍCH 2: Việc áp dụng các đường ống nối dài có ưu điểm là việc kiểm tra độ bền áp suất của đường ống trở nên độc lập với các hệ số an toàn được sử dụng trong việc kiểm tra xác nhận thân van.

Nhiệt độ vận hành thấp nhất (TSmin), nhiệt độ vận hành cao nhất (TSmax) và áp suất lớn nhất cho phép (PS) phải giống nhau đối với các ống nối dài và cụm van như đối với van được kết hợp trong cụm van.

Nhà sản xuất phải phân loại loại van, ống nối dài và cụm van theo Phụ lục H khi thích hợp.

5.2 Các thành phần chịu áp lực

Tất cả các bộ phận của van hoặc cụm van phải được thiết kế và sản xuất để duy trì khả năng chống rò rỉ và chịu được áp suất có thể xảy ra trong quá trình làm việc, ngừng máy và vận chuyển, có tính đến các ứng suất nhiệt, vật lý và hóa học dự kiến.

5.3 Ứng suất cơ học quá mức

Sau khi lắp đặt, van và cụm van, đặc biệt là van xả khí nóng, không được chịu ứng suất cơ học quá mức do lắp đường ống hoặc do sự thay đổi nhiệt độ trong quá trình làm việc.

CHÚ THÍCH: Làm tan băng bằng khí nóng có thể tạo ra các cú sốc thủy lực dẫn đến áp suất tạm thời vượt quá PS.

5.4 Độ kín

Van hoặc cụm van không được rò rỉ ra bên ngoài khi thử nghiệm như mô tả trong 9.2. Các đế van phải kín đạt cấp độ quy định trong 9.3.

5.5 Hoạt động của van làm việc bằng tay

Các van làm việc bằng tay phải hoạt động đúng chức năng trong toàn bộ phạm vi hoạt động lên đến áp suất cho phép PS và nhiệt độ cho phép liên quan TS.

5.6 Chức năng của van làm việc bằng cơ cấu chấp hành

Phải đảm bảo hoạt động thích hợp của van do cơ cấu chấp hành làm việc bằng chất lỏng hoặc năng lượng từ nguồn bên ngoài trong toàn bộ phạm vi hoạt động do nhà sản xuất quy định.

6 Vật liệu

6.1 Quy định chung

6.1.1 Sử dụng vật liệu kim loại

Vật liệu kim loại, bao gồm kim loại hàn, chất hàn, kim loại hàn và chất làm kín, phải cho phép chịu được các ứng suất nhiệt, hóa học và cơ học phát sinh trong hoạt động của hệ thống. Vật liệu phải chịu được môi chất lạnh, dung dịch (trong hệ thống máy lạnh hấp thụ) và hỗn hợp dầu-môi chất lạnh được sử dụng trong từng trường hợp cụ thể.

CHÚ THÍCH: Danh sách các vật liệu phù hợp có trong Phụ lục E của tiêu chuẩn này. Thông tin về thép cũng có thể được tìm thấy trong EN 13445-2 hoặc ASME B 31,5, cùng với các thông tin hữu ích khác.

Nếu các đặc tính của vật liệu bị thay đổi trong quá trình sản xuất (ví dụ thông qua hàn hoặc kéo sâu) đến mức làm giảm độ bền và/hoặc năng lượng va đập rãnh Charpy theo TCVN 312-1 (ISO 148-1), thì các giá trị giảm này phải được xem xét đến bằng các hiệu chỉnh hoặc phải được xử lý vật liệu bù thích hợp (ví dụ: xử lý bằng nhiệt).

Ứng suất dư có thể sinh ra, ví dụ: giảm độ bền va đập và tăng ăn mòn do ứng suất (xem Phụ lục L). Khi có liên quan, phải kiểm tra xác nhận rằng ứng suất dư không gây ra va đập bất lợi.

Vật liệu có độ biến dạng lớn hơn 2 % phải được xử lý nhiệt với các đặc tính kỹ thuật của vật liệu tương ứng. Ngoài ra, bằng chứng chống lại áp suất bên trong phải được kiểm tra bằng thử nghiệm, nếu không sử dụng xử lý nhiệt.

6.1.2 Sử dụng vật liệu phi kim loại

Được phép sử dụng các vật liệu phi kim loại, ví dụ: cho các miếng đệm, lớp phủ, vật liệu cách nhiệt và kính quan sát, với điều kiện là chúng phải tương thích với các vật liệu, môi chất lạnh và chất bôi trơn khác.

Tính tương thích của vật liệu làm kín bằng cao su và nhựa nhiệt dẻo và miếng đệm phẳng phải được đánh giá theo Phụ lục K.

6.2 Yêu cầu đối với vật liệu được sử dụng cho các bộ phận chịu áp lực

Các vật liệu liệt kê trong tiêu chuẩn này (xem Phụ lục E) đã được xác định để sử dụng cho van.

Gang đúc mỏng (dạng tấm mỏng) sẽ không được sử dụng nhưng gang cầu có thể được sử dụng ở nhiệt độ mà nó có thể được chứng minh là đạt được mức độ an toàn tổng thể tương đương với các vật liệu thay thế.

CHÚ THÍCH: Tiêu chuẩn EN 1563 có các thông tin về gang cầu.

Thép cắt tự do thường không có độ bền va đập (KV0) cần thiết cho các bộ phận chịu áp lực. Nó có thể được sử dụng cho các bộ phận chịu áp lực mà áp suất không phải là một yếu tố thiết kế quan trọng.

Khi vật liệu mới được đề xuất, thiết kế phải được thực hiện theo Phụ lục A đến D với điều kiện là giới hạn chảy hoặc độ bền chống thấm, nếu có thể, ở nhiệt độ vận hành lớn nhất và năng lượng phá vỡ va đập ở nhiệt độ vận hành thấp nhất được biết đến. Nếu không biết các đặc tính này, vật liệu sẽ không được sử dụng.

6.3 Khả năng tương thích của các kết nối

Vật liệu được kết nối vật lý phải phù hợp để kết nối hiệu quả, tùy thuộc vào vật liệu cụ thể được sử dụng và kích thước của đường ống được chỉ định.

6.4 Độ dẻo

Vật liệu bị biến dạng đáng kể phải đủ dẻo và có khả năng được xử lý nhiệt khi cần thiết.

6.5 Lão hóa

Vật liệu cho các bộ phận điều áp không được ảnh hưởng đáng kể bởi quá trình lão hóa.

6.6 Đúc

Vật đúc phải có mức ứng suất thấp. Nếu chúng không được xử lý nhiệt giảm ứng suất, phải đảm bảo làm mát có kiểm soát sau quá trình đúc và sau bất kỳ xử lý nhiệt nào có thể đã được áp dụng.

6.7 Các bộ phận được rèn và hàn

Các bộ phận rèn và hàn phải được chế tạo từ các vật liệu thích hợp (ví dụ thép cacbon thấp dạng hạt có thể hàn được) và phải được xử lý nhiệt khi sự kết hợp của nhiệt độ vận hành, áp suất làm việc và chiều dày của thành cho thấy bằng cách tính toán rằng việc xử lý nhiệt là cần thiết.

Thép cắt tự do không đủ tiêu chuẩn để hàn.

6.8 Đai ốc, bu lông và vít

Vật liệu cho đai ốc, bu lông và vít để ghép các bộ phận của vỏ chịu tải trọng áp lực phải thể hiện các đặc tính chính xác của vật liệu trong phạm vi đầy đủ của các giới hạn ứng dụng cho đai ốc, bu lông và vít được xác định bởi nhiệt độ vận hành, theo đó các giá trị nhỏ nhất sau đây cho Phải đạt được độ giãn dài khi đứt gãy và năng lượng đứt gãy do va đập có khía. Mẫu thử để đo năng lượng đứt gãy do va đập phải được thực hiện song song với hình vẽ hoặc hướng cán và hướng khía phải vuông góc với hình vẽ hoặc hướng cán.

a) Đối với vật liệu không gỉ ferit, độ giãn tương đối khi đứt gãy A5 ≥ 14 %;

b) Đối với vật liệu austenit được tạo hình nguội, độ giãn dài khi đứt gãy AL ≥ 0,4 × d;

c) Đối với nhiệt độ vận hành thấp nhất TSmin ≥ -10 °C: năng lượng đứt gãy do va đập rãnh khía KV ở 20 °C ít nhất là 52 J đối với thép hợp kim tôi luyện và ít nhất là 40 J đối với thép cacbon tôi luyện (mẫu thử chữ V theo ISO);

d) Đối với nhiệt độ vận hành tháp nhất TSmin ≤ -10 °C: năng lượng đứt gãy do va đập có khía KV ở TSmin ít nhất là 40 J đối với thép cacbon tôi luyện và thép hợp kim tôi luyện (mẫu thử chữ V theo ISO).

CHÚ THÍCH: Một số vật liệu thích hợp được nêu trong Phụ lục E của tiêu chuẩn này.

6.9 Trục xoay

Vật liệu làm trục xoay phải chống ăn mòn để đảm bảo làm việc an toàn và phải thể hiện các đặc tính vật liệu thích hợp trong phạm vi nhiệt độ vận hành hoàn chỉnh.

6.10 Vật liệu thủy tinh

Thủy tinh không được có sạn, vỏ bao tinh thể và bề mặt không đều.

Gia cường nhiệt (tôi) thủy tinh chỉ nên được áp dụng vì lý do độ bền.

6.11 Yêu cầu về tài liệu

Nhà sản xuất phải cung cấp chứng chỉ thử nghiệm vật liệu để đảm bảo rằng vật liệu được sử dụng phù hợp với đặc điểm kỹ thuật yêu cầu và có thể truy xuất nguồn gốc từ quá trình tiếp nhận thông qua quá trình sản xuất cho đến khi thử nghiệm cuối cùng, tốt nhất là tại thời điểm giao hàng và không muộn hơn thời điểm làm việc thử. Mọi giấy chứng nhận kiểm định được yêu cầu sẽ được lập thay mặt và được ký bởi người có thẩm quyền đã thực hiện kiểm tra, thử nghiệm hoặc kiểm tra.

Mỗi chứng chỉ phải là một trong 3 loại sau:

- Chứng chỉ loại 1: Chứng chỉ tuyên bố tuân thủ theo đơn đặt hàng.

- Chứng chỉ loại 2: Một báo cáo thử nghiệm cho thấy sự tuân thủ với đơn đặt hàng. Vật liệu được thử nghiệm có thể từ một lô khác với vật liệu được cung cấp.

- Chứng chỉ loại 3: Chứng chỉ tuyên bố tuân thủ theo đơn đặt hàng và trong đó cung cấp kết quả thử nghiệm. Vật liệu được thử nghiệm phải từ cùng một lô với vật liệu được cung cấp.

CHÚ THÍCH 1: Tài liệu kiểm tra ISO 10474 loại 2.1, 2.2 và 3.1 là các ví dụ về loại chứng chỉ 1, 2 và 3 tương ứng cho thép và sản phẩm thép.

CHÚ THÍCH 2: Tài liệu kiểm tra EN 10204 loại 2.1, 2.2 và 3.1 là các ví dụ về loại chứng chỉ 1, 2 và 3 tương ứng cho tất cả các vật liệu kim loại.

Các yêu cầu đối với chứng chỉ thử nghiệm vật liệu phụ thuộc vào loại van, được định nghĩa trong Phụ lục H và chức năng của vật liệu trong van.

Chứng chỉ loại 1 trở lên là bắt buộc đối với các vật liệu được sử dụng trong:

- Van và ống nối dài của loại nhỏ hơn I, và

- Đối với các bộ phận không chịu áp lực.

Chứng chỉ loại 2 trở lên là bắt buộc đối với các vật liệu được sử dụng trong:

- Các bộ phận chịu áp lực của van loại I và đường ống nối dài, và

- Đai ốc, bu lông và vít của van từ loại II đến loại IV, trừ khi hư hỏng của nó sẽ dẫn đến giải phóng đột ngột năng lượng do áp lực.

Chứng chỉ loại 3 là bắt buộc đối với các vật liệu được sử dụng trong các bộ phận chịu áp lực chính của van loại II, III và IV và ống nối dài, và đối với đai ốc, bu lông và ốc vít khi hỏng hóc sẽ dẫn đến xả năng lượng áp suất đột ngột. Các chứng chỉ này phải được xác nhận bởi tổ chức có thẩm quyền, hoặc việc sản xuất phải được tổ chức có thẩm quyền phê duyệt để thực hiện việc kiểm tra xác nhận này.

CHÚ THÍCH 1: Đai ốc, bu lông và vít thường được sử dụng theo cách mà sự cố của một đai ốc, bu lông hoặc vít đơn lẻ sẽ dẫn đến rò rỉ, nhưng không dẫn đến giải phóng đột ngột năng lượng do áp lực.

CHÚ THÍCH 2: Chỉ thị về thiết bị áp suất của Châu Âu 2014/68/EU cho phép “phần đính kèm” của van loại 1 sử dụng loại kiểm tra 2.1 và đối với các loại cao hơn sử dụng loại 2.2. Để đơn giản, các yêu cầu trong tiêu chuẩn này cao hơn một chút.

6.12 Đo năng lượng va đập KV trên các mẫu thử có kích thước nhỏ

Nếu không thể tách mẫu Charpy kích thước đầy đủ khỏi các thành phần và mối hàn, thì các mẫu thử có kích thước nhỏ phải được thử nghiệm. Các phép thử va đập phải được thực hiện trên chiều dày lớn nhất có thể được lấy ra từ bộ phận đang được xem xét.

Năng lượng phá vỡ do va đập yêu cầu đối với các mẫu thử có kích thước nhỏ hơn được cho trong Bảng 2. Để thể hiện hoạt động của mẫu có chiều dày đầy đủ, phải áp dụng nhiệt độ thử va đập thấp hơn. Sự thay đổi nhiệt độ phải phù hợp với Bảng 2.

Bảng 2 - Yêu cầu về năng lượng va đập khi các mẫu thử có kích thước nhỏ được cắt từ các phần dày hơn

| Năng lượng va đập yêu cầu | Hình học mặt cắt ngang của mẫu | Yêu cầu mẫu có kích thước nhỏ | ||

| KV [J] | [mm × mm] | KV [J] | Hình học mặt cắt ngang của mẫu [mm x mm] | Nhiệt độ thử va đập |

| 27 | 10 x 10 | 20 | 7,5 x 10 | TKV - 5 K |

| 27 | 10 x 10 | 14 | 5 x 10 | TKV - 20 K |

| 40 | 10 x 10 | 30 | 7,5 x 10 | TKV - 5K |

| 40 | 10 x 10 | 24 | 5 x 10 | TKV - 20 K |

| 20 | 7,5 x 10 | 14 | 5 x 10 | TKV - 15K |

| 30 | 7,5 x 10 | 20 | 5 x 10 | TKV - 15K |

| 14 | 5 x 10 | - | - | - |

| 20 | 5 x 10 | - | - | - |

7 Thiết kế

7.1 Quy định chung

Kết cấu của van hoặc cụm van phải phù hợp để sử dụng van hoặc cụm van ở áp suất và nhiệt độ do nhà sản xuất quy định.

Các yêu cầu thiết kế ở đây bao gồm các bộ phận chịu áp lực được xây dựng bằng vật liệu được xác định trong Điều 6.

Đặc biệt phải chú ý đến các chuyển tiếp lõm trơn của các mặt cắt ngang của thiết kế thân van, vì các đầu nhọn có khả năng làm tăng ứng suất và có thể trực tiếp dẫn đến gãy hoặc nứt do ăn mòn do ứng suất (xem Phụ lục L).

Vỏ chịu áp lực sử dụng vật liệu là thủy tinh phải phù hợp với các yêu cầu của Phụ lục J.

Thiết kế van phải sao cho mọi chất lỏng bị mắc kẹt bên trong phải được giải phóng hoặc chứa một cách an toàn.

7.2 Áp suất lớn nhất cho phép

Áp suất lớn nhất cho phép PS phải do nhà sản xuất xác định và độ bền của van hoặc cụm van phải được kiểm tra có tính đến PS.

CHÚ THÍCH: TCVN 6104-2:2 (ISO 5149-2) không cho phép hệ thống vượt quá ốp suất lớn nhất cho phép PS ngoại trừ trong khoảng thời gian ngắn cần thiết để thiết bị giảm áp hoạt động với giá trị lớn nhất là 1,1 lần PS.

Van hoặc cụm van có thể có PS phụ thuộc vào nhiệt độ vận hành. Xem Bảng 6.

7.3 Thiết kế độ bền của van và cụm van

Thiết kế van và cụm van phải được kiểm tra xác nhận về độ bền trong toàn bộ phạm vi hoạt động.

Có hai phương pháp kiểm tra xác nhận van:

a) Bằng cách tính toán theo Phụ lục A, C và D, hoặc

b) Bằng phương pháp thực nghiệm theo Phụ lục B, C và D.

Các phụ lục A và B dùng để kiểm tra xác nhận áp suất lớn nhất cho phép ở nhiệt độ môi trường PS0. Phụ lục C được sử dụng để xác định PS0, dựa trên áp suất lớn nhất cho phép PS ở nhiệt độ cao hơn và Phụ lục D được sử dụng để xác định PS0 dựa trên áp suất lớn nhất cho phép PS ở nhiệt độ thấp hơn. Phụ lục E cung cấp thông tin cơ bản về các phương pháp của Phụ lục D.

Việc kiểm tra xác nhận được yêu cầu tùy thuộc vào loại van, như được định nghĩa trong Phụ lục H. Đối với van từ loại I trở lên:

- Đối với van được phân loại theo kích thước danh nghĩa (DN) trong Phụ lục H: Trường hợp PS nhân với DN nhỏ hơn 3000 thì việc kiểm tra xác nhận phải được thực hiện bằng tính toán hoặc bằng phương pháp thực nghiệm. Trong trường hợp PS nhân với DN là 3000 hoặc lớn hơn, việc kiểm tra xác nhận phải được thực hiện bằng tính toán.

Đối với van được phân loại theo thể tích (V) trong Phụ lục H: Trường hợp PS nhân với V nhỏ hơn 6000 thì việc kiểm tra xác nhận phải được thực hiện bằng tính toán hoặc bằng phương pháp thực nghiệm. Trong trường hợp PS nhân với V bằng 6000 trở lên, việc kiểm tra xác nhận phải được thực hiện bằng tính toán.

Đối với van loại nhỏ hơn I, việc kiểm tra xác nhận phải được thực hiện bằng tính toán hoặc bằng phương pháp thực nghiệm.

CHÚ THÍCH: Luật pháp quốc gia có thể đặt ra các yêu cầu bổ sung về phê duyệt thiết kế.

Đối với vật liệu van có độ dẻo giảm ở nhiệt độ tháp, ứng suất cho phép phải giảm theo Phụ lục D.

Ngoài việc kiểm tra xác nhận van được lắp trong cụm van, cụm van phải được kiểm tra độ bền theo Phụ lục G.

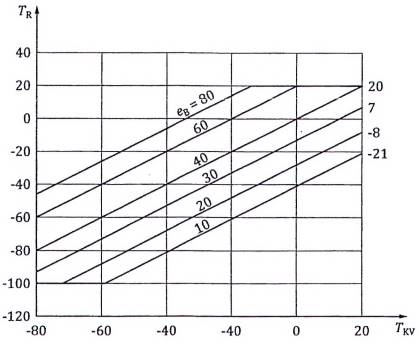

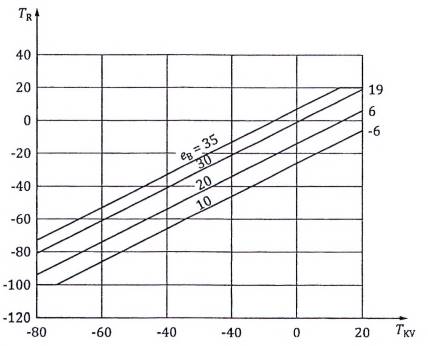

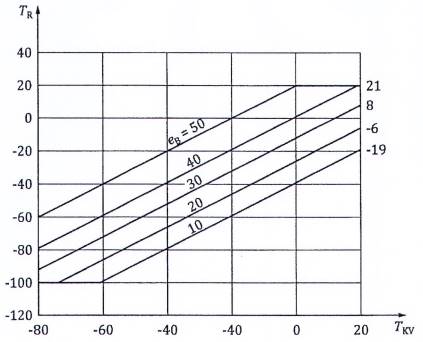

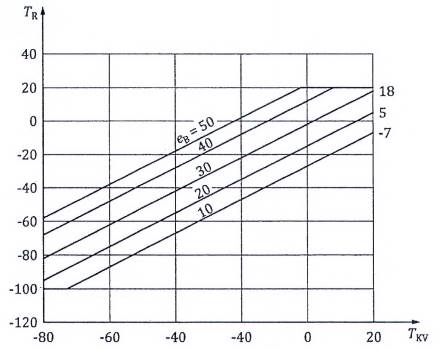

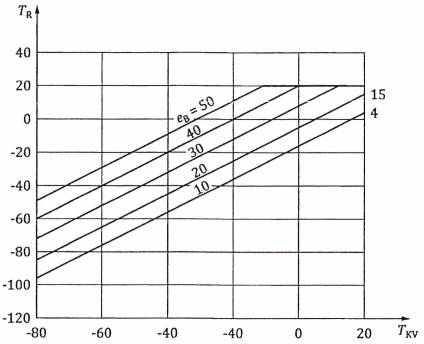

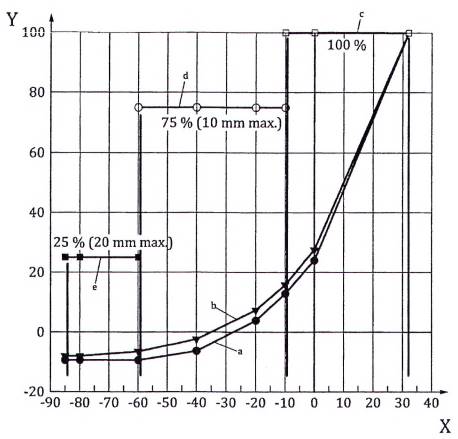

VÍ DỤ: Hình 1 minh họa mối quan hệ giữa PS0 và PS. Một giá trị PS0 bằng 28 bar đã được kiểm tra xác nhận trong phạm vi hoạt động -10 °C đến 50 °C, áp suất lớn nhất cho phép ở 150 °C đã được kiểm tra xác nhận bằng cách sử dụng Phụ lục C và áp suất lớn nhất cho phép ở 60 °C và - 80 °C đã được kiểm tra xác nhận bằng Phụ lục D.

Từ kiểm tra xác nhận này, nhà sản xuất có thể chọn để công bố PS là một hàm của nhiệt độ (ví dụ: PS tùy chọn 1 trong Hình 1) hoặc bất kỳ giá trị nào khác của PS (ví dụ: PS tùy chọn 2 hoặc 3 trong Hình 1), miễn là nó không vượt quá các giá trị đã được kiểm tra xác nhận.

Hình 1 - Ví dụ về mối quan hệ giữa PS0 và PS

7.4 Thân van và nắp van

Việc thiết kế độ bền của thân và nắp van chịu áp lực phải được kiểm tra xác nhận bằng quy trình trong 7.3.

Các trục xoay và đệm kín không phải tuân theo các tính toán hoặc thử nghiệm này.

Nắp van có ren vít phải được kết cấu sao cho không thể vặn nắp ra khỏi thân van mà không tháo thiết bị khóa.

7.5 Đai ốc, bu lông, vít, chốt và đệm kín

Dải nhiệt độ hoàn chỉnh (từ TSmin đến TSmax) phải được xem xét trong thiết kế ốc vít, chốt và đệm kín.

Để tránh bị vỡ do nước đóng băng, không được để hơi ẩm xâm nhập vào đệm kín.

Khi sử dụng vật liệu mềm để làm đệm kín, vật liệu phải được cố định và hạn chế (trong không gian kín).

7.6 Độ kín của đế van

7.6.1 Quy định chung

Trong trường hợp độ kín bên trong của đế van là một đặc điểm thiết kế, độ kín của đế van phải được phân loại theo Bảng 3.

Bảng 3 - Yêu cầu thử nghiệm đối với độ kín của đế van

| Cấp độ kín của đế van | Thử kiểua |

| A | Không có bong bóng hoặc tương đương được đo trong một phút |

| B | Không có bong bóng hoặc tương đương được đo trong một phút |

| C | 0,1 % của KVS |

| D | 0,25 % của KVS |

| E | 0,5 % của KVS |

| F | 1 % của KVS |

| G | - c |

| a Đối với thử nghiệm kiểu, nhà sản xuất phải đo sự rò rỉ ở nhiệt độ môi trường xung quanh bao phủ toàn bộ dải áp suất chênh lệch. Đối với van tay, xem Bảng 4 để biết các giới hạn trên được đề xuất đối với chênh lệch áp suất lớn nhất. b Đối với van an toàn, nhà sản xuất phải đo độ rò rỉ lên đến 0,85 x áp suất đặt của van. c Đối với độ kín của đế van ở cấp G, phải tiến hành thử nghiệm để kiểm tra xác nhận độ kín của đế van được quy định trong tài liệu kỹ thuật. | |

Cấp độ kín của đế van yêu cầu phụ thuộc vào ứng dụng dự kiến của van:

a) Các van dẫn vào khí quyển một cách lâu dài phải là loại có độ kín của đế van cấp A.

b) Các van dẫn vào khí quyển trong quá trình làm việc phải là loại A hoặc B.

c) Đối với các loại van khác, cho phép các cấp độ kín của đế van có yêu cầu thấp hơn.

Các bộ phận với nhiều đế van, có thể có nhiều cấp độ kín của đế van.

CHÚ THÍCH: Van an toàn là van ví dụ có yêu cầu cấp độ kín của đế van là A, trong khi hầu hết các van chặn sẽ yêu cầu loại độ kín của đế van ở mức A hoặc B.

Đối với van đóng bằng tay, khi thử độ kín của đế, đế van phải được đóng trước khi thử với lực đóng theo quy định.

Đối với các van thuộc loại đế kép như van kiểu cổng, van chặn và van bi, áp suất thử nghiệm phải được áp dụng liên tiếp cho từng đầu của van đóng và kiểm tra độ kín của đầu đối diện.

Như các phương pháp thay thế cho van có đế đôi độc lập (chẳng hạn như van đĩa kép hoặc van cổng hình nêm chia đôi), theo tùy chọn của nhà sản xuất, áp suất có thể được áp dụng bên trong nắp (hoặc than) của van đóng và mỗi đế van được kiểm tra độ kín. Tại các cổng van, hoặc áp suất có thể được áp dụng cho các cổng van và tổng độ rò rỉ của đế van được đo ở nắp (hoặc thân) van. Các phương pháp thay thế này có thể được sử dụng theo tùy chọn của nhà sản xuất đối với van có đĩa đơn (chẳng hạn như van cổng hình nêm đặc hoặc linh hoạt) với điều kiện phải thực hiện thử nghiệm bộ phận đóng bổ sung trên dĩa.

Đối với các loại van khác, áp suất thử nghiệm phải được đặt trên bộ phận đóng theo hướng tạo ra điều kiện chỗ ngồi bất lợi nhất. Ví dụ, van cầu phải được thử với áp suất dưới đĩa. Van một chiều, hoặc loại van khác được thiết kế, bán và đánh dấu là van một chiều, chỉ yêu cầu thử nghiệm đóng theo hướng thích hợp. Van một chiều dừng yêu cầu cả hai thử nghiệm.

7.6.2 Độ kín của đế van: Thử kiểu

Tốc độ rò rỉ L được quy định dưới dạng phần trăm của giá trị KVS trong các hướng dòng chảy mà van được thiết kế để ngắt dòng chảy.

Nhà sản xuất phải đo độ rò rỉ trên toàn bộ dải chênh lệch áp suất mà van được thiết kế bằng khí (ví dụ không khí hoặc nitơ). Tốc độ rò rỉ L không được vượt quá giới hạn cho trong Bảng 3 đối với thử kiểu.

Đối với độ kín của đế van ở mức G, tốc độ rò rỉ L phải được quy định trong tài liệu kỹ thuật.

Van hai chiều phải được đo theo cả hai chiều. Giá trị lớn nhất đo được dùng để tính L bằng công thức (1) hoặc (2).

Khi đo tốc độ rò rỉ của đế van, đế van phải được đóng lại trước khi thử nghiệm với lực đóng theo quy định.

Tốc độ rò rỉ L có thể được xác định bằng:

| L = 100 % × (QM / ρ2) / KVS | (1) |

hoặc

| L = 100 % × (QV / KVS) | (2) |

Trong đó:

QM là lưu lượng khối lượng tính bằng kilôgam trên giờ của không khí rò rỉ;

QV là lưu lượng thể tích sau van tính bằng mét khối trên giờ của không khí rò rỉ;

KVS là tốc độ dòng chảy của nước lượng bằng mét khối trên giờ đối với áp suất chênh lệch ∆p là 1 bar ở mức mở hoàn toàn:

ρ2 là khối lượng riêng dòng chảy ở đầu ra tính bằng kilôgam trên mét khối.

CHÚ THÍCH: Việc tính toán tốc độ rò rỉ chấp nhận được độc lập với áp suất được sử dụng khi đo.

VÍ DỤ 1: Một van có KVS bằng 4,6 m3/h và độ rò rỉ của đế van lớn nhất QV đo được ở sau van là 15 mm3 không khí mỗi phút được đo, tức là QV = 0,0009 m3/h.L có thể được tính: L = 100 % × 0,0009/4,6 = 0,02 %.

VÍ DỤ 2: Một van có KVS bằng 300 m3/h và độ rò rỉ của đế lớn nhất QV được đo ở sau van 1000 mm3 (1 cm3) không khí mỗi phút được đo tức là QV = 0,06 m3/h.L có thể được tính: L = 100 % × 0,06/300 = 0,02 %.

Các van có đế ở phía sau phải được kiểm tra để chắc chắn rằng đế van sau đủ chặt để cho phép thay đổi cách đóng van mà không gây nguy hiểm cho người làm việc.

7.7 Trục xoay và trục xoay có vít

Các trục xoay và trục phải được bảo đảm để chống lại việc tháo xoắn không chủ ý.

Trục xoay của van phải được thiết kế để tránh ứng suất bổ sung bên trong van, do đó không có rủi ro nếu trục xoay bị hỏng dưới mômen xoắn quá mức.

Các trục xoay của van phải được thiết kế để tránh chà sát giữa trục xoay, nắp van và phần ren, nếu có. Điều này có thể đạt được bằng cách chọn vật liệu tương thích về ma sát tháp.

Trục van phải được sản xuất từ các vật liệu này, có khả năng chống ăn mòn do môi chất lạnh và dầu bôi trơn cũng như các điều kiện xung quanh (xem Phụ lục E).

7.8 Thiết kế cụm đệm

Không thể để bất kỳ bộ phận nào của cụm đệm hoặc toàn bộ cụm đệm không được vặn ren và do đó bị đẩy ra bởi áp suất bên trong. Một phương pháp để đạt được điều này là sử dụng ren vít có bước ren khác, theo đó ren vít của đai ốc có bước nhỏ.

Các tính năng thiết kế đặc biệt được yêu cầu trong trường hợp nhiệt độ dưới -40 °C để đảm bảo hoạt động bình thường trong toàn bộ phạm vi nhiệt độ cho phép. Một phương pháp để đạt được điều này là cung cấp phần mở rộng được làm nóng hoặc cách nhiệt của nắp van.

Nhiệt độ tăng cao yêu cầu các tính năng thiết kế đặc biệt để đảm bảo chức năng thích hợp của van.

7.9 Đế van

Các van có đường kính của đế van trên 25 mm phải được thiết kế để ngăn ngừa ma sát trượt xảy ra giữa tấm van và bệ trong thân, ví dụ: bằng cách cung cấp một trục xoay có khả năng quay so với một tấm van không quay. Điều này không áp dụng cho van bi.

Trong trường hợp vật liệu mềm được sử dụng cho đế và tấm van, vật liệu phải được cố định và hạn chế.

7.10 Mũ van

Mũ đóng vai trò như đệm kín phải được thiết kế để có đủ độ bền.

Thân hoặc nắp van có thể được cung cấp một nắp bịt kín nơi trục xoay đi qua ống đệm. Các nắp vặn được dùng để đóng vai trò như một vòng đệm phải giữ chặt chẽ ở áp suất cho phép PS và phải được thiết kế sao cho áp suất bên trong giảm khi mở trước khi ren vít không còn khả năng chịu tải.

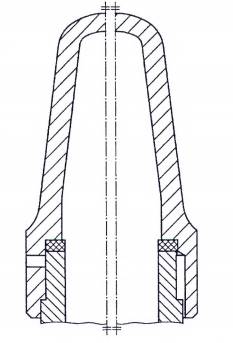

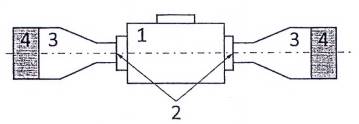

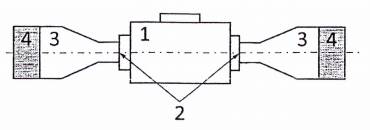

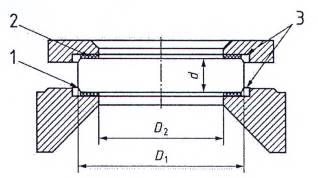

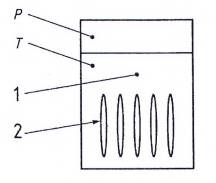

Các phương pháp đạt được điều này bao gồm một lỗ khoan hoặc khe hở ở nắp hoặc thân van (xem Hình 2).

Trong các trường hợp bình thường, các mũ van không được sử dụng phải có dây bịt và đệm kín để chỉ những người có thẩm quyền mới được phép làm việc.

Các ren vít trên mũ van phải thuận tay phải.

Các van được thiết kế để làm việc bằng tay trong các hoạt động bảo dưỡng không thường xuyên phải được lắp với nắp làm kín ngoài việc bịt kín bình thường của van trừ khi van có thể được yêu cầu trong trường hợp khẩn cấp.

Hình 2 - Ví dụ lỗ khoan (trái) và khe hở (phải)

7.11 Van làm việc bằng tay

Cần Chú thích đến sự cân bằng của áp suất chênh lệch, nếu kích thước danh nghĩa của van và chênh lệch áp suất đủ cao để yêu cầu điều đó. Cân bằng có thể bằng cách bypass bên ngoài hoặc bên trong. Xem Bảng 4 để biết thông tin về chênh lệch áp suất lớn nhất khi đóng bằng tay. Các van có DN nhỏ hơn 50 có thể được làm việc bằng tay với chênh lệch áp suất lên đến 90 bar.

Các lực bằng tay và kích thước của phần tử làm việc (bánh xe hoặc đòn bẩy) phải theo Phụ lục M.

Bảng 4 - Van làm việc bằng tay - Độ chênh áp suất lớn nhất khi đóng bằng tay

| DN | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 |

| Độ chênh áp suất lớn nhất (bar)a | 90 | 70 | 60 | 44 | 33 | 21 | 14 | 9 | 6 | 4,5 | 3,5 |

| a 1 bar = 0,1 MPa. | |||||||||||

Các van được sử dụng để kiểm tra độ bền của bình chịu áp lực, các đoạn đường ống, hoặc làm van cho các phần mở rộng trong tương lai, phải kín rò rỉ theo cả hai hướng. Nếu áp suất chênh lệch lớn hơn cho trong Bảng 4, nhà sản xuất phải công bố các mômen đóng yêu cầu.

Đặc điểm mở của van điều chỉnh làm việc bằng tay phải được thiết kế sao cho việc mở của yên bắt đầu ở khoảng hai lần xoay hoàn toàn của trục xoay (ví dụ bằng cách cung cấp một đế trụ trên hình nón) và tiết diện dòng chảy mở tăng dần.

Đối với van làm việc bằng tay được sử dụng ở nhiệt độ khắc nghiệt, các quy định phải được thực hiện để tránh người làm việc bị bỏng do nhiệt độ quá cao.

7.12 Bảo vệ chống ăn mòn

Trừ khi van và cụm van được làm bằng vật liệu không ăn mòn, các bề mặt tiếp xúc với ăn mòn, ví dụ như bề mặt bích, ren vít hoặc bên trong, phải được cung cấp chất chống ăn mòn hoặc được bảo vệ bằng cách khác để bảo quản khô ở nhiệt độ môi trường; sự bảo vệ này sẽ vẫn có hiệu lực trong ít nhất một năm trong điều kiện bảo quản khô ráo.

Việc sơn, phủ, hoàn thiện bề mặt và màu sắc phải do nhà sản xuất quyết định, trừ khi người mua đã yêu cầu các phương pháp xử lý đó.

Ghi nhãn, như được quy định trong Điều 10, phải duy trì rõ ràng lâu dài.

8 Quy trình sản xuất thích hợp

Không được có khuyết tật làm ảnh hưởng đến an toàn, chức năng thích hợp hoặc việc lắp đặt van hoặc cụm van. Điều này đặc biệt áp dụng cho các bề mặt nối.

Các mặt tiếp xúc trên thân và nắp van, trên đệm và trên đầu van và trên đế van phải đủ mịn để đảm bảo độ kín.

Tất cả các bề mặt bên trong và các bộ phận có khả năng tiếp xúc với môi chất lạnh không được có bất kỳ tạp chất lạ nào, chẳng hạn như rỉ sét, cáu cặn, bụi bẩn, vụn và những thứ tương tự. Sau khi hoàn thành chế tạo và thử nghiệm, van không được chứa chất lỏng, ngoại trừ chất lỏng cần thiết để bảo vệ chống ăn mòn, bất kỳ chất lỏng nào như vậy không có ảnh hưởng xấu đến chu trình của môi chất lạnh.

9 Thử trong sản xuất

9.1 Thử bền áp suất

Sau khi sản xuất mỗi van và/hoặc cụm van phải được thử nghiệm ở áp suất p’ không nhỏ hơn giá trị lớn hơn của 1,5 lần PS và 1,25 lần PS0. Điều này cũng áp dụng cho các thành phần van được thử nghiệm riêng biệt.

Đối với các van được sản xuất loạt từ loại I trở xuống và các cụm van được sản xuất loạt có đất thuộc loại ít hơn, như được định nghĩa trong Phụ lục H, thử bền áp suất trong sản xuất có thể được thực hiện trên cơ sở thống kê. Phương pháp thống kê phải được lập tài liệu.

CHÚ THÍCH: Luật Châu Âu về thiết bị chịu áp lực cho phép các thử nghiệm áp suất bền sản xuất trên cơ sở thống kê cho loại I, nhưng không nên sử dụng điều này cho loại I.

VÍ DỤ 1: Van được thiết kế với PS là 21 bar, nhiệt độ vận hành nhỏ nhất TSmin - 30 °C và PS0 là 28 bar. Áp suất thử là giá trị lớn hơn của:

- 1,5 × 21 bar = 31,5 bar và

- 1,25 × 28 bar = 35 bar.

Tức là áp suất thử nghiệm để thử nghiệm sản xuất ở nhiệt độ môi trường ít nhất là 35 bar.

VÍ DỤ 2: Một van được thiết kế với PS tùy thuộc vào nhiệt độ vận hành (xem Bảng 6) và giá trị lớn nhất của PS là 28 bar. Giá trị của PS0 cũng là 28 bar. Áp suất thử là giá trị lớn hơn của:

- 1,5 × 28 bar = 42 bar và

- 1,25 × 28 bar = 35 bar.

Nghĩa là áp suất thử nghiệm để thử nghiệm sản xuất ở nhiệt độ môi trường ít nhất là 42 bar.

Khi thử nghiệm van hoặc cụm van được lắp với các bộ phận nhạy với áp suất, thử nghiệm có thể được thực hiện ở 1,1 lần áp suất lớn nhất cho phép ở nhiệt độ môi trường PS0, với điều kiện là các thử nghiệm theo B.1.4 được thực hiện trên cơ sở thống kê.

Thử bền áp suất có thể được thực hiện mà không có các bộ phận bên trong không chịu được áp suất thử nghiệm.

Dưới áp suất thử nghiệm, được duy trì trong thời gian đủ để cho kết quả đáng tin cậy, mẫu thử không được có khuyết tật nhìn thấy được.

Nếu thử bền áp suất được thực hiện bằng khí (ví dụ không khí hoặc nitơ) thì phải có các điều khoản để tránh rủi ro khi van nổ. Ví dụ, tiến hành thử nghiệm trong một buồng đặc biệt đủ mạnh để chứa va đập của van nổ hoặc dưới nước trong bể được trang bị các phương tiện để ngăn chặn sự bắn ra các mảnh vỡ hoặc sử dụng các thiết bị bảo vệ thích hợp khác.

Nếu thử nghiệm áp suất bền được thực hiện bằng chất lỏng, van phải được làm khô hoàn toàn sau khi hoàn thành thử nghiệm hoặc ít nhất là xả nước nếu điều này đáp ứng đầy đủ các yêu cầu nêu trong Điều 8.

9.2 Thử độ kín

Thử nghiệm độ kín phải được tiến hành, nhưng chỉ sau khi van hoặc cụm van đã được kiểm tra về độ bền áp suất.

Nếu tiến hành thử nghiệm áp suất bền thì thử nghiệm độ kín phải tuân theo thử nghiệm áp suất bền. Tuy nhiên, thử nghiệm độ kín có thể được kết hợp với thử bền áp suất được mô tả trong 9.1.

Thử nghiệm phải được thực hiện bằng khí (ví dụ: không khí hoặc nitơ), áp suất thử nghiệm bằng áp suất lớn nhất cho phép PS ở nhiệt độ môi trường.

Trong quá trình thử nghiệm, không được tạo bọt khí trong thời gian ít nhất một phút khi mẫu thử được ngâm trong nước có sức căng bề mặt thấp.

Thử nghiệm phải được thực hiện với van mở một phần hoặc với áp suất tác dụng lên cả hai phía đồng thời.

Cho phép các thử nghiệm tương đương, ví dụ thử nghiệm phát hiện rò rỉ heli. Nếu có bất kỳ thay đổi nào đối với quy trình thử nghiệm như đã mô tả ở trên (ví dụ: trong trường hợp thử nghiệm phát hiện rò rỉ heli) thì thử nghiệm phải được thực hiện theo cách đảm bảo đánh giá đáng tin cậy. Phải ghi lại rằng thử nghiệm độ kín ít nhất phải đạt được hiệu suất tương tự như thử nghiệm bong bóng.

Vì lý do an toàn và môi trường, nitơ, heli và CO2 là môi trường thử nghiệm được ưu tiên. Chất đánh dấu phóng xạ có thể được thêm vào khí thử nghiệm. Nên tránh dùng hỗn hợp không khí và các khí khác, vì một số hỗn hợp có thể gây nguy hiểm, có thể sử dụng không khí nếu loại bỏ nguy cơ bắt lửa và đảm bảo an toàn cho người lao động. Oxy không được sử dụng cho các thử nghiệm độ kín.

Sau khi thử nghiệm, phải cẩn thận để đảm bảo rằng phương tiện thử nghiệm được hạ xuống một cách an toàn.

9.3 Khả năng làm kín đế van

Trong trường hợp độ kín bên trong của đế van là một đặc điểm thiết kế, thì các điều sau được áp dụng.

Đối với cấp độ kín của đế van từ A đến F như định nghĩa trong 7.6.1, mỗi van phải được thử nghiệm.

Không được phát hiện rò rỉ khi thử nghiệm ở áp suất chênh lệch, ∆p, cho trong Bảng 5 với thiết bị đo có thể phát hiện rò rỉ cho trong Bảng 5.

Nếu có bất kỳ thay đổi nào đối với quy trình thử nghiệm như đã mô tả ở trên (ví dụ: trong trường hợp thử nghiệm phát hiện rò rỉ heli) thì thử nghiệm phải được thực hiện theo cách đảm bảo đánh giá đáng tin cậy.

Bảng 5 - Yêu cầu thử nghiệm sản xuất đối với độ kín của đế van

| Cấp độ kín của đế van | Áp suất thử thấp nhất | Khả năng phát hiện rò rỉ |

| A | Độ chênh lệch áp suất lớn nhấta,b | Không có bong bóng hoặc tương đương được do trong một phút |

| B | Độ chênh lệch áp suất lớn nhấta | 0,02 % của KVS |

| C | 5,5 bar | 0,1 % của KVS |

| D | 5,5 bar | 0,25 % của KVS |

| E | 5,5 bar | 0,5 % của KVS |

| F | 5,5 bar | 1 % của KVS |

| Gc | - | - |

| a Đối với van tay, xem Bảng 4 để biết các giới hạn trên được đề xuất đối với chênh lệch áp suất lớn nhất. b Đối với van an toàn, chênh lệch áp suất lớn nhất phải là 0,85 x áp suất đặt của van. c Đối với cấp độ kín của đế van loại G, cần tiến hành thử nghiệm để kiểm tra xác nhận độ kín của đế được quy định trong tài liệu kỹ thuật. Ví dụ, bằng phương pháp thống kê. | ||

9.4 Mũ van

Các mũ van đóng vai trò như vòng đệm phải được kiểm tra xem có bố trí giảm áp hay không.

10 Ghi nhãn và thông tin bổ sung

10.1 Quy định chung

Việc ghi nhãn van hoặc cụm van từ loại I trở lên, như được định nghĩa trong Phụ lục H, phải bao gồm ít nhất thông tin được quy định trong 10.2 và 10.4.

Việc ghi nhãn van hoặc cụm van thuộc loại thấp hơn I phải bao gồm ít nhất thông tin a), b), g) và h) quy định trong 10.2.

Nhãn phải được ghi rõ ràng trên thân hoặc mặt bích hoặc phải được gắn trên tấm hoặc ống thí nghiệm gắn cố định vào van hoặc cụm van.

Các cụm van phải được ghi nhãn theo loại của cụm van. Các van được kết hợp trong một cụm van không cần phải được ghi nhãn.

10.2 Ghi nhãn

a) Nhãn hiệu thương mại của nhà sản xuất;

b) Nhận dạng kiểu loại;

c) Năm sản xuất;

d) Áp suất lớn nhất cho phép (PS) tính bằng bar và dải nhiệt độ tương ứng (TSmin và TSmax). Nếu áp suất lớn nhất cho phép PS là một hàm của nhiệt độ, thì mối quan hệ phải được ghi nhãn;

e) Kích thước danh nghĩa DN, cùng với áp suất danh nghĩa PN nếu thích hợp;

f) Thể tích (tính bằng lit) nếu được sử dụng để phân loại theo Phụ lục H;

g) Chỉ dẫn loại van hoặc kết nối cụm van;

h) Mũi tên chỉ hướng dòng chảy, nếu có.

10.3 Ví dụ về cách đánh dấu giới hạn cho phép của áp suất và nhiệt độ

Bảng 6 đưa ra một ví dụ về cách cho áp suất dưới dạng hàm của nhiệt độ.

Bảng 6 - Áp suất lớn nhất cho phép như một hàm của nhiệt độ vận hành (ví dụ)

| PS bar | TS °C |

| 22 | 50,1 đến 150 |

| 28 | - 10,0 đến 50,0 |

| 21 | - 10,1 đến - 60,0 |

| 7 | - 60,1 đến -85 |

10.4 Van điều chỉnh hoạt động bằng tay

Các van điều chỉnh làm việc bằng tay cũng phải được ghi nhãn bằng:

a) chữ 'R' (biểu thị van điều chỉnh) trên mặt bích trên thân, hoặc

b) một tấm hoặc nhãn có dòng chữ 'van điều chỉnh' dưới đai ốc tay quay.

10.5 Mũ van

Các nắp có thể tích tịnh tự do bên trong từ 1 lít trở lên đóng vai trò như một vòng đệm phải được đánh dấu bằng áp suất lớn nhất cho phép PS.

CHÚ THÍCH: Các nắp này thường là loại I hoặc lớn hơn, theo Phụ lục H, khi thể tích thực tự do bên trong được coi là bình chịu áp lực.

11 Tài liệu

11.1 Quy định chung

Đối với van từ loại I trở lên, như được định nghĩa trong Phụ lục H, nhà chế tạo phải có thể cung cấp tài liệu quy định trong 11.2.

Đối với van loại nhỏ hơn I, như được định nghĩa trong Phụ lục H, nhà sản xuất ít nhất phải có khả năng cung cấp tài liệu quy định trong 11.2 a), b), c), e), f), g), h), i), j), I), và m).

Đối với các cụm van, nhà sản xuất phải có thể cung cấp tài liệu quy định trong 11.3, ngoài tài liệu cho van như quy định ở trên.

11.2 Tài liệu cho van

Đối với van từ loại I trở lên, như được định nghĩa trong Phụ lục H, nhà chế tạo phải có thể cung cấp tài liệu sau chứa thông tin liên quan đến an toàn:

a) Hướng dẫn lắp ráp và cài đặt;

b) Hướng dẫn sử dụng đầy đủ;

c) Mục đích sử dụng của thiết bị;

d) Hướng dẫn bảo trì và kiểm tra người sử dụng;

e) Thông tin được yêu cầu trong Điều 10;

f) Các bản vẽ và sơ đồ cần thiết để hiểu các chỉ dẫn;

g) Cảnh báo về những nguy hiểm có thể xảy ra do sử dụng sai van;

h) Viện dẫn tiêu chuẩn này, nghĩa là TCVN 13856 (ISO 21922);

i) Môi chất lạnh mà thiết bị phù hợp;

j) Giá trị KVS khi thích hợp;

k) Ký hiệu vật liệu đối với các phần chịu áp lực;

l) Áp suất lớn nhất cho phép (PS), có thể được biểu thị như một hàm của nhiệt độ;

m) Nhiệt độ vận hành thấp nhất (TSmin) và nhiệt độ vận hành cao nhất (TSmax);

n) Thông tin chi tiết về kiểu kết nối van.

Chứng chỉ vật liệu có thể được Kiểm tra tại cơ sở của nhà sản xuất van (xem 6.11).

CHÚ THÍCH: Đối với một số ứng dụng nhất định, người định giá cần một bản sao của các chứng chỉ vật liệu.

11.3 Tài liệu bổ sung cho cụm van

Nhà sản xuất phải có thể cung cấp tài liệu sau đây chứa thông tin liên quan đến an toàn:

a) Thông tin chi tiết về kiểu kết nối cụm van;

b) Đối với cụm van tử loại I trở lên, ký hiệu vật liệu của ống nối dài.

Đối với các cụm van có loại nhỏ hơn I, có thể bỏ qua thông tin chi tiết về loại kết nối van đối với van kết hợp. Không thể bỏ qua kiểu kết nối cụm van.

Chứng chỉ vật liệu có thể được kiểm tra tại cơ sở của nhà sản xuất van (xem 6.11).

Phụ lục A

(Quy định)

Quy trình thiết kế van bằng tính toán

A.1 Phương pháp tính toán

A.1.1 Tổng quan

Phụ lục này xác định giá trị ứng suất thiết kế cho phép σcor được sử dụng để tính toán độ bền ở áp suất lớn nhất cho phép PS. Phương pháp tính bao gồm thiết kế theo công thức (DBF) để chịu tải do áp suất tĩnh bên trong và tính toán thiết kế bằng phân tích (DBA) bằng một phương pháp phức tạp hơn dựa trên cơ học đứt gãy hay phương pháp phần tử hữu hạn.

Phương pháp tính toán này phải kết hợp với các hệ số an toàn thích hợp bằng cách sử dụng bằng cách kết hợp các giới hạn an toàn thích hợp với tất cả các chế độ hư hỏng liên quan một cách nhất quán.

Phương pháp tính được mô tả trong các tiêu chuẩn sau được coi là phù hợp:

- EN 12516-2;

- EN 13445-3.

Ngoài ra, có thể sử dụng các phương pháp khác đã được công nhận như ASME Phần VIII, Div.1 và ASME B 31.5, với các hệ số an toàn thích hợp và có giá trị tương đương.

Các lực hoặc momen phản lực khác có liên quan đến độ bền, cũng như sự suy yếu của van do các ảnh hưởng khác (ví dụ: ăn mòn) cũng phải được xem xét.

Phụ lục này cũng đưa ra các hệ số an toàn để sử dụng với phương pháp thiết kế thực nghiệm của Phụ lục B.

A.1.2 Giá trị độ bền cho tính toán thiết kế

Các giá trị độ bền (0,2 % độ bền thử Rp 0,2, độ bền kéo Rm) để tính toán thiết kế có thể được lấy từ các tiêu chuẩn vật liệu. Trong Phụ lục E, các tiêu chuẩn tương ứng với các vật liệu liệt kê được đưa ra. Nếu các giá trị độ bền không được lấy từ các tiêu chuẩn vật liệu thì các giá trị này phải được kiểm tra xác nhận bằng các chứng chỉ vật liệu phù hợp với 6.11.

A.1.3 Tài liệu

Các giá trị độ bền được sử dụng để tính toán, ví dụ: đối với độ bền kéo hoặc độ bền chống thấm, cũng như việc xem xét ứng suất bổ sung hoặc các ảnh hưởng khác (ví dụ: ăn mòn), phải được ghi lại trong các tài liệu thiết kế.

A.2 Ứng suất thiết kế được sử dụng để tính toán

A.2.1 Ứng suất thiết kế cho các bộ phận chịu áp lực chính

Giá trị ứng suất thiết kế cho phép sử dụng để tính toán phải được xác định như sau:

| σcorr = σcon/(Sc x Z x CQ) | (A.1) |

Trong đó:

σcorr là giá trị ứng suất cho phép lấy từ σcon

σcon là ứng suất thiết kế ban đầu

Sc là hệ số bù ảnh hưởng của ăn mòn;

Z là hệ số bù cho chất lượng của mối nối (ví dụ: mối hàn) (chỉ theo Bảng A.2 đối với vật liệu có số từ 1 đến 8 ở Bảng A.1 (nếu không thì Z = 1,0);

CQ là hệ số bù cho chất lượng vật đúc (chỉ theo Bảng A.3) đối với vật liệu có số 9 ở Bảng A.1 (nếu không thì CQ = 1,0).

Bảng A.1 - Ứng suất thiết kế σcon là thương số của giá trị độ bền đặc tính và giá trị số được chỉ thị (hệ số an toàn Scon)

| Số | Vật liệua | σcon | Scon | Sσ | |

| Giới hạn chảyb c | Độ bền kéob d | ||||

| 1e | Thép nhóm 1.1 và 1.2 | Min {Rp 0,2/ 1,5; Rm/ 2,4} | 2,4 | 1,43 | |

| Rp 0,2 /1,5 | Rm/2,4 | ||||

| 2 | Thép nhóm 8.1 khi A5 ≥ 30 % | Rp 1,0/1,5 | Rm/(0,5 + Rm/Rp 1,0) | 0,5+Rm/Rp 1,0 | 1,43 |

| 3 | khi A5 ≥ 35 % | MAX{MIN[Rm/3; Rp 1,0/1,2]: Rp 1,0/1,5} | 3,0 | 1,43 | |

| 4e | thép đúc nhóm 1.1 và 1.2 | MIN {Rp 0,2/1,9; Rm/3} |

|

| |

| Rp 0,2/1,9 | Rm/3,0 | 3,0 | 1,43 | ||

| 5 | Nhôm nhóm 21 | ReH/1,5 | Rm/(0,5+Rm/ReH) | 0,5+Rm/ReH | 1,43 |

| 6e | Nhôm từ nhóm 22 đến 26 | MIN{Rp 0,2/1,5; Rm/2,4) | 2,4 | 1,43 | |

| Rp 0,2/1,5 | Rm/2,4 | ||||

| 7e | Đồng từ nhóm 31 đến 38 | MIN{Rp 0,2/1,5; Rm/3,5} |

|

| |

| Rp 0,2/1,5 | Rm/3,5 | 3,5 | 1,57 | ||

| 8 | Ống Titan nhóm 51 | - | Rm/3,0 | 3,0 | 1,35 |

| 9 | Gang graphit hình cầu nhóm 72.2 | Rp 0,2/2,4 | Rm/3,8 | 3,8 | 1,80 |

| 10 | Thép cắt tự do | Rp 0,2/2,5 | Rm/4,0 | 4.0 | 1,80 |

| a Việc phân loại thành các nhóm vật liệu phải được thực hiện theo ISO/TR 15608. Vật liệu từ các nhóm này được nêu trong Phụ lục E. b Phải sử dụng các giá trị ứng suất ở nhiệt độ 20 °C hoặc 25 °C. Khi sai lệch, các giá trị ứng suất trong phạm vi nhiệt độ từ - 10 °C đến + 50 °C có thể được sử dụng. Các giá trị ứng suất ở các nhiệt độ khác có thể không được sử dụng liên quan đến hệ số an toàn này c Đối với thép (Ferit và Austenit, cũng như thép đúc), Rp 0,2 có thể được ước lượng bằng cách giảm Rp 1,0 đi 25 MPa. d Các giá trị và số hạng của mẫu số được sử dụng để xác định Scon e Đối với σcon, dòng trên sẽ được sử dụng nếu có cả Rp 0,2 và Rm . Nếu cả hai đều không có sẵn thì các dòng thấp hơn sẽ được sử dụng. | |||||

Bảng A.2 - Hệ số bù cho chất lượng của mối nối

| Phạm vi kiểm tra hoặc thử nghiệm | Hệ số Z |

| Không có hàn, hoặc các thử nghiệm phá hủy và không phá hủy. Xác nhận rằng toàn bộ loạt khớp hiển thị. Không hư hại đáng kể | 1,0 |

| Kiểm tra phá hủy hoặc không phá hủy ngẫu nhiên (1/0,85) | 1,18 |

| Kiểm tra trực quan (1/0,70) | 1,43 |

Bảng A.3 - Hệ số bù cho chất lượng đúc (gang graphit hình cầu)

| Phạm vi kiểm tra hoặc thử nghiệm | Hệ số CQ |

| Không đúc hoặc 100 % thử không phá hủy | 1,0 |

| Kiểm tra trực quan và kiểm tra không phá hủy ngẫu nhiên | 1,1 |

| Kiểm tra trực quan | 1,25 |

A.2.2 Tính toán thiết kế vít, chốt, đai ốc và bu lông

Vít, chốt, đai ốc và bu lông phải có kích thước với ứng suất thiết kế không lớn hơn ứng suất cho phép của Bảng A.4 (sử dụng 100 %).

Các thay đổi về chiều dài do chênh lệch nhiệt độ giữa nhiệt độ thấp nhất và cao nhất của dải nhiệt độ dự định phải được xem xét trong quá trình thiết kế vít, chốt, đai ốc và vòng đệm.

Bảng A.4 - Ứng suất cho phép để tính toán thiết kế hoặc thử nghiệm ở áp suất thử của vít và chốt

| Vật liệu | Ứng suất cho phép ở áp suất cho phép lớn nhất PS | Ứng suất cho phép ở áp suất thử thiết kế PF |

| Thép non-austenitic | MIN{Rmt/ 4,0; Rp 0,2t/3,0} | MIN{Rmt/ 2,67; Rp 0,2t/2,0} |

| Thép austenitic | Rmt/4,0 | Rmt/ 2,67 |

| Chỉ số t: Giá trị độ bền vật liệu nhỏ nhất và nhiệt độ vận hành lớn nhất sẽ được sử dụng, ứng suất cho phép không được vượt quá trong phạm vi nhiệt độ vận hành. | ||

Phụ lục B

(Quy định)

Phương pháp thiết kế thực nghiệm cho van

B.1 Phương pháp thiết kế thực nghiệm

B.1.1 Quy định chung

Với phương pháp thiết kế thực nghiệm, khả năng chống lại áp suất bên trong của van mẫu liên quan đến sự lựa chọn vật liệu nhất định được xác định; các lực hoặc momen phản lực khác (ví dụ: qua trục xoay ở để van hoặc lực làm kín được truyền bởi trục xoay trong đế van hoặc cách lắp trục xoay, lực làm kín trên miếng đệm mặt bích hoặc lực giữ của thiết bị truyền động) cũng như sự suy yếu hoặc mất mát của vật liệu do các ảnh hưởng khác (ăn mòn) cũng phải được tính đến.

B.1.2 Lựa chọn và kiểm tra xác nhận các đặc tính của vật liệu

Phải chứng minh được rằng van được thử nghiệm trải qua cùng một quy trình sản xuất liên quan đến các đặc tính của vật liệu (ví dụ: xử lý nhiệt) như được sử dụng cho sản xuất hàng loạt

B.1.3 Quy trình cho phương pháp thiết kế thực nghiệm

Việc kiểm tra thiết kế cũng như kiểm tra độ bền của van được thực hiện ở nhiệt độ môi trường (20 ± 5) °C. Áp suất tương ứng được áp dụng cho mục đích thử nghiệm phải được duy trì trong 15 min.

Bằng cách thử nghiệm với PF và PTest, ít nhất ba mẫu phải được sử dụng. Kết quả là các phép thử kém hơn phải được ghi lại. Hai lần thử sau phải đạt.

a) Thử nghiệm thành phần ban đầu trong điều kiện được lắp ráp hoàn chỉnh ở áp suất thử nghiệm PF theo các định nghĩa trong B.2 và

b) Thử nghiệm van ở áp suất thử nghiệm PTest theo định nghĩa của B.3. Áp suất này gần với áp suất có hiệu lực khi van xảy ra sự cố.

B.1.4 Thử nghiệm ở áp suất thử nghiệm thiết kế lớn nhất cho phép PF

Thử nghiệm này được thực hiện trên một bộ phận ban đầu trong tình trạng được lắp ráp hoàn chỉnh, tuy nhiên được phép tháo rời hoặc thay thế các bộ phận nhạy với áp suất, miễn là chúng không phải là bộ phận chịu áp lực.

Để kiểm tra xác nhận độ bền và độ kín bên ngoài ở áp suất bằng áp suất thử thiết kế lớn nhất cho phép PF, áp suất trong van được va đập bởi khí (ví dụ: nito, khí nén), theo đó van mở trong quá trình thử nghiệm sao cho áp suất trước và sau đế van bằng nhau. Cách khác, áp suất này phải được tác dụng đồng thời cả hai bên. Áp suất này được tăng dần lên đến áp suất thử nghiệm thiết kế cho phép lớn nhất PF. Áp suất phải được giữ ở 10 min ở áp suất thử nghiệm thiết kế lớn nhất cho phép PF.

Mặc dù nhìn chung ở mức áp suất này, đế van có thể không bị vỡ, nhưng theo 9.1 của tiêu chuẩn này vẫn phải thực hiện các biện pháp phòng ngừa đặc biệt khi thử áp suất sử dụng khí.

Cho đến khi đạt đến áp suất thử nghiệm PF và trong thời gian làm việc với áp suất này, không được có biến dạng dẻo của các bộ phận chịu áp lực. Tuy nhiên, đối với các bộ phận nhạy với áp suất được phép biến dạng dẻo, miễn là chúng không bị rò rỉ.

Để kiểm tra biến dạng dẻo, áp suất được hạ xuống hoàn toàn và kiểm tra thân van xem có bị biến dạng không tại một số vị trí đủ trên van là vị trí đại diện cho thân van.

B.1.5 Thử nghiệm ở áp suất thử nổ nhỏ nhất PTest

Để kiểm tra việc xác định kích thước thích hợp của van ở áp suất bằng với áp suất thử nổ nhỏ nhất, PTest, áp suất trong van được tạo bằng nước. Phải cẩn thận để thoát hết khí ra khỏi van.

Áp suất được tăng dần lên đến áp suất thử nổ yêu cầu PTest. Áp suất phải được giữ ở 10 min ở áp suất thử nổ PTest.

Nếu trong quá trình tăng áp suất lên đến áp suất thử nổ nhỏ nhất PTest xảy ra rò rỉ trước khi đạt đến mức này, thì phải bù lại cho đến khi đạt được áp suất dự định (ví dụ: tăng thể tích dòng chảy) hoặc lực làm kín được tăng lên bằng các biện pháp xây dựng thêm. Không được thực hiện những thay đổi có va đập làm tăng hoặc giảm độ bền của các bộ phận chịu áp lực khi áp dụng thử nghiệm nổ so với thiết kế không thay đổi; các thay đổi để cải thiện độ kín có thể được thực hiện: Không nhất thiết van phải được lắp với tất cả các bộ phận ban đầu (ví dụ: vít, bu lông, bộ phận làm kín) cho thử nghiệm này. Các bộ phận không được lắp trong suốt phép thử này phải được kiểm tra xác nhận độ bền sử dụng các phương pháp khác xem 7.3. Các bộ phận nhạy với áp suất không chịu được áp dụng của áp suất thử nổ nhỏ nhất Piest có thể được tháo rời hoặc thay thế trước khi thử nghiệm.

Các bộ phận của van có thể được thử nghiệm riêng biệt với áp suất tùy theo vật liệu và quy trình được sử dụng.

B.1.6 Tài liệu

Việc tính toán áp suất thử nghiệm thiết kế lớn nhất cho phép PF và áp suất thử nghiệm nổ nhỏ nhất PTest phải được soạn thảo thành văn bản

Một báo cáo phải được lập về thử nghiệm, bao gồm các chi tiết của van, quy trình thử nghiệm, cụm thử nghiệm bao gồm những thay đổi có thể xảy ra đối với van, dụng cụ đo hoặc phương pháp đo được sử dụng và công bố về độ chính xác của các đại lượng riêng lẻ được đo.

Khi kết thúc một loạt thử nghiệm, việc đạt được trạng thái ban đầu của hệ thống đo phải được kiểm tra và lập thành văn bản.

Các quá trình trong quá trình sản xuất có liên quan đến độ bền (ví dụ: kéo sâu, xử lý nhiệt) phải được ghi lại như một phần của tiêu chuẩn này.

B.2 Xác định áp suất thử nghiệm thiết kế lớn nhất cho phép PF

Điều kiện tiên quyết để xác định áp suất thử nghiệm thiết kế lớn nhất cho phép PF là áp suất lớn nhất cho phép PS đáp ứng các điều kiện thiết kế theo Bảng A.1, liên quan đến việc xác định kích thước của nó.

Áp suất thử nghiệm thiết kế lớn nhất cho phép PF được tính từ áp suất lớn nhất cho phép dự kiến ở nhiệt độ môi trường xung quanh PS0. PF sẽ được chọn là một trong các giá trị sau đây:

PF = PS0 × Sσ × X hoặc PF = 1,25 × PS0 × X × Y nhưng không nhỏ hơn PF = 1,5 × PS × X × Y

(B.1)

Trong đó:

PF Là áp suất thử thiết kế lớn nhất cho phép

PS Là áp suất lớn nhất cho phép

PS0 Là áp suất lớn nhất cho phép ở nhiệt độ môi trường (-10 °C đến 50 °C) theo thiết kế độ bền (không hiệu chỉnh nhiệt độ):

Sσ Là hệ số an toàn

X Là hiệu chỉnh chiều dày thành thực tế so với chiều dày thành thiết kế:

Y Là hiệu chỉnh trên cơ sở các giá trị độ bền hiện tại của mẫu thử so với các thông số độ bền thiết kế van: Y = Rm,act/Rm,con

Nếu biểu thức của Y không thể xác định được đối với thiết kế của van loại nhỏ hơn I (xem phụ lục H), thì Y = 1,05.

Đối với hệ số Sσ, các giá trị liệt kê trong Bảng A.1 sẽ được sử dụng cho nhóm vật liệu tương ứng.

B.3 Xác định áp suất thử nổ nhỏ nhất PTest

Áp suất thử nổ nhỏ nhất PTest phải được duy trì trong quá trình thử nghiệm áp suất:

| PTest ≥ 1,1 × PS0 × Scon × X × Y × Z × CQ (B.2) | (B.2) |

Trong đó:

PTest Áp suất thử nổ nhỏ nhất;

PS0 Áp suất lớn nhất cho phép ở nhiệt độ môi trường (-10 °C đến 50 °C) theo thiết kế độ bền (không hiệu chỉnh nhiệt độ);

Scon Hệ số tính toán áp suất thử nổ có tính đến độ bền kéo theo Bảng A.1;

X Hiệu chỉnh chiều dày thành thực tế so với chiều dày thành thiết kế (xem B.4);

Y Hiệu chỉnh trên cơ sở các giá trị độ bền hiện tại của mẫu thử so với các thông số độ bền thiết kế van: Y = Rm,act/Rm,con

Z: Hệ số bù cho chất lượng của mối nối (ví dụ mối nối hàn);

CQ: Hệ số bù cho chất lượng của vật đúc.

Nếu biểu thức của Y không thể xác định được đối với thiết kế của van loại nhỏ hơn I (xem Phụ lục H), thì Y = 1,05.

Z: Hệ số bù chất lượng của mối ghép theo Bảng A.2 đối với vật liệu có số hiệu từ 1 đến 8 theo Bảng A.1 (nếu không thì Z = 1,0).

CQ là hệ số bù chất lượng của vật đúc theo Bảng A.3 đối với vật liệu có số 9 theo Bảng A.1 (nếu không thì CQ = 1,0).

Phép thử là đạt nếu không có sự cố do gãy thân van ở áp suất này.

B.4 Hiệu chỉnh chiều dày thân van thực tế

Cần phải tính đến độ chênh giữa chiều dày thân thực tế và chiều dày thân trong thiết kế, sử dụng hệ số hiệu chỉnh. Ngoài ra, có thể cho phép giảm chiều dày thân van do ăn mòn trong quá trình thiết kế bằng hệ số hiệu chỉnh này.

CHÚ THÍCH: EN 14276-1:2020,6.2 có thêm thông tin về cách tính đến sự ăn mòn.

Kinh nghiệm của nhà sản xuất có thể được xem xét hoặc hệ số bù cho sự ăn mòn phải được tính như sau:

| X = eact/(econ - δe - ec) | (B.3) |

Trong đó:

eact: Chiều dày thành thực tế tại các điểm đo đã cho của van cần thử nghiệm;

econ: Chiều dày thành cấu kiện theo quy định trong bản vẽ thiết kế;

δ: Dung sai âm chiều dày thân van;

ec: Sự giảm chiều dày của thân do tác dụng của ăn mòn.

Nếu biểu thức của X không thể xác định được cho thiết kế của van với DN ≤ 80, thì X = 1,05.

Đối với DN > 80, giá trị lớn nhất của X sẽ là 1,25.

Ví dụ: Việc giảm chiều dày than van do va đập bởi ăn mòn e, khi chiều dày thành dự kiến giảm với một lượng không đổi mỗi năm, có thể được tính như sau:

| ec = ǝ × a | (B.4) |

Trong đó:

ǝ: độ giảm chiều dày của thân mỗi năm;

a: tuổi thọ tính bằng năm; đối với van thường là 20 năm.

Nếu việc giảm chiều dày do thân van bị ăn mòn không được coi là thiết kế theo hệ số hiệu chỉnh thì X phải được tính với ec = 0,0 để tính áp suất thử nổ.

Phụ lục C

(Quy định)

Xác định áp suất cho phép ở nhiệt độ vận hành lớn nhất

C.1 Mối liên hệ giữa áp suất cho phép và các nhiệt độ cao hơn

C.1.1 Quy định chung

Đối với nhiệt độ vận hành lớn nhất lớn hơn 50 °C áp suất suất lớn nhất cho phép ở nhiệt độ môi trường (-10 °C đến +50 °C), PS0, dựa trên áp suất lớn nhất cho phép PS và phải được hiệu chỉnh dựa trên áp suất lớn nhất cho phép PSTSmax ở nhiệt độ vận hành lớn nhất TSmax.

C.1.2 Tài liệu

Việc giảm áp suất lớn nhất cho phép ở nhiệt độ vận hành cao hơn phải được lập thành văn bản.

C.2 Xác định áp suất lớn nhất cho phép ở các nhiệt độ cao hơn

Áp suất lớn nhất cho phép ở nhiệt độ môi trường (- 10 °C đến + 50 °C), PS0 được tính từ áp suất lớn nhất cho phép ở nhiệt độ vận hành lớn nhất, PSTSmax:

PS0 = PSTSmax/STSmax

Trong đó:

| Nếu thiết kế dựa trên RP0,2 thì | STSmax = Rp 0,2 TSmax /Rp 0,2; |

| Nếu thiết kế dựa trên Rp1,0 thì: | STS max = Rp 1,0 TSmax /Rp 1,0; |

| Nếu thiết kế dựa trên ReH thì: | STSmax = ReH TSmax / ReH; |

| Nếu thiết kế dựa trên Rm thì: | STSmax = Rm TSmax /Rm |

Phụ lục D

(Quy định)

Xác định áp suất cho phép ở nhiệt độ vận hành nhỏ nhất - Yêu cầu để tránh gãy giòn

D.1 Mối liên hệ giữa áp suất cho phép và nhiệt độ thấp hơn

D.1.1 Quy định chung

Ở nhiệt độ vận hành thấp hoặc khi năng lượng phá vỡ do va đập nhỏ hơn các giá trị cho dưới đây, áp suất lớn nhất cho phép ở nhiệt độ môi trường (-10 °C đến + 50 °C), PS, dựa trên áp suất lớn nhất cho phép, PS, và được hiệu chỉnh dựa trên áp suất lớn nhất cho phép, PSTSmin ở nhiệt độ vận hành nhỏ nhất TSmin.

Các hệ số an toàn của Bảng A.1 có tính đến các giá trị KV nhỏ nhất ở nhiệt độ môi trường đối với các nhóm vật liệu:

a) Đối với thép, 27 J;

b) Đối với vật liệu gang hình cầu RT, 17 J hoặc 14 J (xem Bảng E.6);

c) Đối với vật liệu gang hình cầu LT, 12 J.

Trên đây là các giá trị KV0 được sử dụng trong phụ lục này. PS0, được hiệu chỉnh khi nhiệt độ vận hành nhỏ nhất TSmin nhỏ hơn -10 °C hoặc năng lượng phá vỡ do va đập KV nhỏ hơn KV0.

Ví dụ: Vật liệu EN-GJS-350-22-RT và EN-GJS-400-18-RT là gang cầu, nếu năng lượng phá vỡ do va đập vượt quá 14J và phạm vi hoạt động nhiệt độ là -10 °C đến + 50 °C, khi đó không cần hiệu chỉnh.

Chú thích: Ví dụ về vật liệu và giới hạn ứng dụng của chúng được nêu trong Phụ lục E.

D.1.2 Yêu cầu của vật liệu và dẫn chứng về các đặc tính của vật liệu

Nếu năng lượng phá vỡ do va đập nhỏ nhất KV được cung cấp cho nhiệt độ môi trường xung quanh hoặc 0 °C thì không cần bố trí cụ thể nào để sử dụng vật liệu ở nhiệt độ xuống -10 °C.

Nhôm hoặc hợp kim nhôm, nhóm 21 đến 26, ngoài trừ hợp kim nhôm-magie có hàm lượng magie trên 6 %, đồng hoặc hợp kim đồng, nhóm 31 đến 38, và cả titan không dễ bị gãy giòn và không cần có các bố trí cụ thể cho việc sử dụng chúng ở nhiệt độ xuống tới -196 °C được yêu cầu.

Chỉ nên sử dụng hợp kim nhôm-magie có hàm lượng magie lớn hơn 6 % ở nhiệt độ xuống đến -100°C.

CHÚ THÍCH: Mạng tinh thể (mạng tinh thể hướng tâm) của nhôm và hợp kim nhôm, nhóm 21 đến 26, và đồng và hợp kim đồng, nhóm 31 đến 38, theo ISO/ TR 15608, khác so với thép, nhóm 1.1 và 1.2 (mạng tinh thể hướng tâm). Do đó, các vật liệu này (nhóm 1,1 và 1,2) có xu hướng biến dạng nhiều hơn ở nhiệt độ thấp.

D.1.3 Tài liệu

Năng lượng phá vỡ do va đập phải được khẳng định bằng các chứng nhận (xem 6.11).

Việc giảm áp suất lớn nhất cho phép ở nhiệt độ vận hành cao hơn phải được lập thành tài liệu.

Phương pháp đã chọn, theo D.3 hoặc D.4 sẽ được công bố.

D.2 Xác định áp suất lớn nhất cho phép ở nhiệt độ vận hành nhỏ nhất

Áp suất lớn nhất cho phép ở nhiệt độ môi trường (-10 °C đến + 50 °C), PS0, được tính từ áp suất lớn nhất cho phép ở nhiệt độ vận hành nhỏ nhất, PSTSmin là:

PS0 = PSTS min/STS min

STS min được lấy như đã nêu trong D.3. Đối với ứng dụng thiết kế độ bền, cả 2 phương pháp đều tương đương nhau (xem Phụ lục E).

Phương pháp của Điều D.4 có thể được sử dụng cho c, CMn, thép hạt mịn, thép hợp kim Ni với không quá 1,5 % Ni với giới hạn chảy nhỏ nhất quy định ≤ 500 MPa và thép austenite-terit với giới hạn chảy nhỏ nhất quy định ≤ 550 MPa. Nếu phương pháp của Điều D.4 được sử dụng, thì STSmin bằng 1.

D.3 Xác định áp suất lớn nhất cho phép ở nhiệt độ vận hành nhỏ nhất trên cơ sở phương pháp thực nghiệm (phương pháp tmin)

D.3.1 Quy định chung

Với phương pháp này, việc ngăn ngừa gãy giòn được xem xét bằng các hệ số giảm phụ thuộc vào việc nhiệt độ vận hành nhỏ nhất (TSmin) có cao hơn một trong ba nhiệt độ trường hợp tải tmin 100, tmin 75 và tmin 25. Quy trình được mô tả dựa trên kinh nghiệm sử dụng van ở nhiệt độ thấp của hệ thống lạnh trong thời gian dài.

Giá trị KV phải được lấy từ các tiêu chuẩn vật liệu (xem Phụ lục E).

D.3.2 Xác định tmin 100, tmin 75 và tmin 25

Nếu năng lượng phá vỡ do va đập nhỏ nhất KV được cung cấp cho nhiệt độ môi trường xung quanh là 0°C thì tmin 100 không nhỏ hơn -10 °C

Các trường hợp tải trọng sau đây áp dụng cho thép và thép đúc (nhóm 1.1 và 1.2), trong đó tmin 100 là ở nhiệt độ > - 20 °C và ≤ -10 °C:

a) tmin 75 bằng tmin 100 - 50 K và

b) tmin 25 bằng tmin 100 - 75 K

Các trường hợp tải sau đây áp dụng cho thép và thép đúc (nhóm 1.1 và 1.2), trong đó tmin 100 ở nhiệt độ ≤ - 20 °C, cần xác định rằng năng lượng phá vỡ do va đập KV0 hay nhiều hơn được cho ở ≤ - 20 °C. Áp dụng các trường hợp tải sau:

c) tmin 7s bằng tmin 100 - 50 K

d) tmin 7s bằng tmin 100 - 80 K

Thép austenit theo nhóm 8.1 với A5 ≥ 35 %, có thể được sử dụng ở nhiệt độ tmin 100 của -196 °C

Nhôm hoặc hợp kim nhôm (nhóm 21 đến 26), ngoại trừ hợp kim nhôm-magie, với hàm lượng magie trên 6 % cũng như titan (nhóm 51), đồng hoặc hợp kim đồng (nhóm 31 đến 38). Theo ISO/TR 15608 có thể được sử dụng ở nhiệt độ vận hành tmin 100 của -196 °C. Việc sử dụng bán thành phẩm và vật đúc được cho phép.

Chỉ nên sử dụng hợp kim nhôm-magie với hàm lượng magie nhiều hơn 6 % ở nhiệt độ vận hành tmin 100 - 100 K.

Dựa trên kinh nghiệm thực tế trong quá trình làm việc, van đến DN 10 hoặc nắp van và các bộ phận hộp nhồi DN 40 được làm từ thép cắt tự do (xem Bảng E.7) có thể được sử dụng trong các trường hợp tải tmin 75 xuống - 40 °C và trong các trường hợp tải tmin 25 xuống - 60 °C.

Các giá trị cho tmin 75 trong Bảng E.6 cho EN-GJS-450-22LT và EN-GJS-400-18-LT dựa trên kinh nghiệm thực tế và không nên sử dụng những vật liệu này dưới tmin 75.

D.3.3 Kết cấu hàn

Các quy tắc tương tự áp dụng cho các mối hàn đối với vật liệu cơ bản với điều kiện là nhiệt độ thấp nhất ở tải trọng 100 % (tmin 100) của đường hàn được ghi lại thông qua thử nghiệm năng lượng phá vỡ do va đập.

Đối với nhiệt độ ứng dụng dưới tmin 100, cần phải giảm ứng suất bằng cách xử lý nhiệt cho các kết cấu hàn.

Đối với vật liệu thuộc nhóm 1.1 và 1.2, không yêu cầu giảm ứng suất bằng xử lý nhiệt với điều kiện chiều dày của vật liệu hàn nhỏ hơn 10mm.

Ví dụ: Xem Bảng D.1 để biết xác định tmin 75 và tmin 25 đối với đường hàn có tmin 100 của -10 °C.

Bảng D.1 - Ví dụ về xác định nhiệt độ ứng dụng thấp nhất cho thép đúc

| Nhiệt độ thử của đường hàn °C | tmin 100 °C | Chênh nhiệt độ nhiệt độ thử (xem D.3.2) K | tmin 75 °C | Chênh nhiệt độ nhiệt độ thử (xem D.3.2) K | tmin 25 °C |

| - 10 | -10 | 50 | -60 | 75 | -85 |

| + 20 | - 10 | 50 | -30 | 75 | -55 |

D.3.4 Xác định hệ số an toàn

Có tính đến các điều kiện tiên quyết nêu trên, hệ số an toàn STSmin được tính theo phương pháp này như sau:

| STSmin | = 1,0 nếu TSmin ≥ tmin 100 = 0,75 nếu tmin 75 ≤ TSmin ≤ tmin 100 = 0,25 nếu tmin 25 < TSmin ≤ tmin 75 |

Nếu giá trị cho nhiệt độ vận hành thấp dự kiến TSmin dưới tmin 25, thì phương pháp này không cho phép thiết kế bộ phận.

D.3.5 Thử vật liệu và tài liệu

Thử nghiệm năng lượng đứt khi và chạm phải được thực hiện ở tmin 100 phù hợp với các điều kiện của tiêu chuẩn vật liệu và kết quả phải được lập thành văn bản.

D.4 Xác định nhiệt độ vận hành nhỏ nhất TSmin dựa trên chiều dày tham chiếu eB

D.4.1 Quy định chung

Phương pháp này có thể được áp dụng cho thép hạt mịn C, CMn, thép hợp kim Ni với không quá 1,5 % Ni với giới hạn chảy nhỏ nhất quy định ≤ 500MPa và thép austenit-terit có giới hạn chảy nhỏ nhất quy định ≤ 550 MPa.

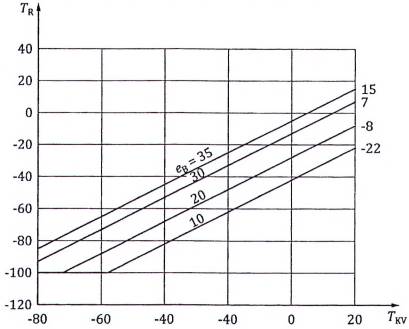

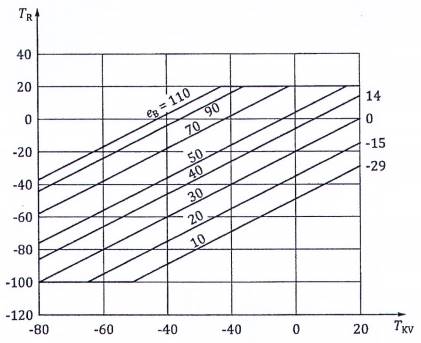

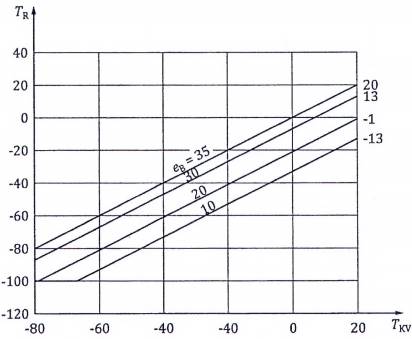

Phương pháp này, dựa trên cơ học đứt gãy, có thể được sử dụng để xác định các yêu cầu để tránh đứt gãy giòn trong các loại thép nảy và có thể được sử dụng khi nhiệt độ vận hành thấp nhất TSmin không bằng nhiệt độ thử va đập TKV. Biểu đồ thể hiện mối quan hệ giữa TSmin và TKV tùy thuộc vào chiều dày tham chiếu và cấp độ bền. Sự khác biệt được thực hiện cho điều kiện khi hàn (AW) và xử lý nhiệt sau hàn (PWHT).

Phương pháp này không áp dụng cho thép cán nhiệt dày hơn 35 mm.

Chiều dày tham chiếu eB đối với các chi tiết cấu tạo là chiều dày vật liệu nhỏ nhất cần thiết để tạo độ bền thích hợp cho các bộ phận chịu áp lực. Chiều dày tham chiếu có thể được chọn là một số cao hơn nếu chiều dày vật liệu nhỏ nhất cần thiết là không xác định. Vật liệu gốc, mối hàn và vùng ảnh hưởng nhiệt (HAZ) phải đáp ứng năng lượng va đập yêu cầu KV được quy định trong Bảng D.3 hoặc D.4 ở nhiệt độ thử va đập TKV.

CHÚ THÍCH: Phương pháp này dựa trên EN 13445-2.

D.4.2 Điều chỉnh nhiệt độ

Nhiệt độ tham chiếu thiết kế TR, nhiệt độ được sử dụng để xác định các yêu cầu về năng lượng va đập được xác định bằng cách cộng thêm điều chỉnh nhiệt độ Ts vào nhiệt độ vận hành thấp nhất TSmin:

TR = TSmin + Ts

Trong đó Ts là 0 K hoặc theo Bảng D.2.

Bảng D.2 - Điều chỉnh nhiệt độ Ts