- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13732-1:2023 Hệ thống tự động hóa và tích hợp - Phần 1

| Số hiệu: | TCVN 13732-1:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Khoa học-Công nghệ |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

19/10/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13732-1:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13732-1:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13732-1:2023

ISO 15746-1:2015

HỆ THỐNG TỰ ĐỘNG HÓA VÀ TÍCH HỢP - TÍCH HỢP ĐIỀU KHIỂN QUÁ TRÌNH NÂNG CAO VÀ KHẢ NĂNG TỐI ƯU HÓA HỆ THỐNG SẢN XUẤT - PHẦN 1: KHUNG VÀ MÔ HÌNH CHỨC NĂNG

Automation systems and integration - Integration of advanced process control and optimization capabilities for manufacturing systems - Part 1: Framework and functional model

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Thuật ngữ và định nghĩa

3 Thuật ngữ viết tắt

4 Khái niệm và khả năng

5 Kiến trúc chức năng của hệ thống APC-O

6 Khả năng của các môđun trong hệ thống APC-O

7 Giai đoạn cấu trúc và vòng đời của mô đun APC-O

8 Phụ lục A (tham khảo) - Ví dụ điển hình về tích hợp hệ thống APC-O

9 Phụ lục B (tham khảo) - Kỹ thuật PLS

10 Phụ lục C (tham khảo) - Điều khiển dự báo và tối ưu hóa trạng thái xác lập

11 Phụ lục D (tham khảo) - Đánh giá hiệu quả PID

12 Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 13732-1:2023 hoàn toàn tương đương với ISO 15746-1:2015;

TCVN 13732-1:2023 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 184

Hệ thống tự động hóa và tích hợp biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 13732 (ISO 15746), Hệ thống tự động hóa và tích hợp - Tích hợp điều khiển quá trình nâng cao và khả năng tối ưu hóa hệ thống sản xuất gồm các phần sau:

- TCVN 13732-1:2023 (ISO 15746-1:2015), Hệ thống tự động hóa và tích hợp - Tích hợp điều khiển quá trình nâng cao và khả năng tối ưu hóa hệ thống sản xuất - Phần 1: Khung và mô hình chức năng

- TCVN 13732-2:2023 (ISO 15746-2:2017), Hệ thống tự động hóa và tích hợp - Tích hợp điều khiển quá trình nâng cao và khả năng tối ưu hóa hệ thống sản xuất - Phần 2: Mô hình hoạt động và trao đổi thông tin

- TCVN 13732-3:2023 (ISO 15746-3:2020), Hệ thống tự động hóa và tích hợp - Tích hợp điều khiển quá trình nâng cao và khả năng tối ưu hóa hệ thống sản xuất - Phần 3: Kiểm tra xác nhận và phê duyệt

Lời giới thiệu

Là một phần quan trọng trong các hệ thống sản xuất có độ phức tạp cao, các ứng dụng tự động hóa và điều khiển được kích hoạt bởi phương pháp và giải pháp điều khiển quá trình nâng cao và tối ưu hóa (APC-O) thực hiện các vận hành theo chỉ đạo của kế hoạch và lịch sản xuất. TCVN 13732 (ISO 15746) đề cập đến việc tích hợp APC-O với quản lý vận hành sản xuất (MOM) và với điều khiển và tự động hóa quá trình và thiết bị sản xuất.

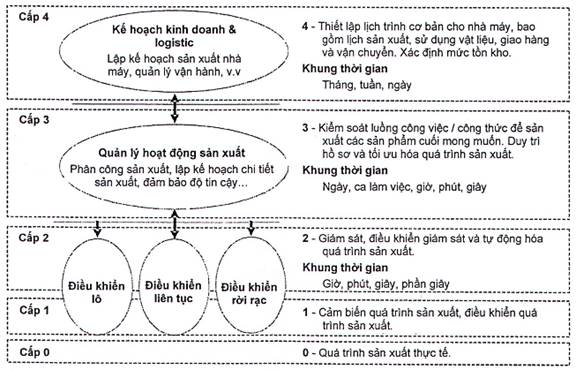

Các chức năng liên quan đến sản xuất trong IEC 62264 được cấu trúc theo hình thức phân cấp của mô hình chức năng, như được thể hiện trong Hình 1.

a) Cấp 0 xác định các quá trình vật lý thực tế.

b) Cấp 1 xác định các hoạt động liên quan đến việc cảm biến và điều khiển các quá trình vật lý. cấp 1 thường hoạt động trong khoảng thời gian tính bằng giây và nhanh hơn.

c) Cấp 2 xác định các hoạt động giám sát và điều khiển các quá trình vật lý. cáp 2 thường hoạt động trong khoảng thời gian tính bằng giờ, phút, giây và phần giây.

d) Cấp 3 xác định các hoạt động của luồng công việc để sản xuất các sản phẩm cuối mong muốn. Nó bao gồm các hoạt động duy trì hồ sơ và điều phối các quá trình, cấp 3 thường hoạt động trong khoảng thời gian tính bằng ngày, ca làm việc, giờ, phút và giây.

e) Cấp 4 xác định các hoạt động liên quan đến kinh doanh cần thiết để quản lý một tổ chức sản xuất. Các hoạt động liên quan đến sản xuất bao gồm xác định lịch cơ bản của nhà máy (chẳng hạn sử dụng nguyên liệu, giao hàng và vận chuyển), xác định mức tồn kho và đảm bảo rằng nguyên liệu được giao đúng hẹn đến đúng nơi để sản xuất. Thông tin cấp 3 là quan trọng đối với các hoạt động cáp 4 Cấp 4 thường hoạt động trong khoảng thời gian tính bằng tháng, tuần và ngày.

Hình 1 - Cấu trúc phân cấp chức năng

TCVN 13732 (ISO 15746) chủ yếu tập trung vào việc tích hợp khả năng APC-O vào các hoạt động điều khiển (cấp 2) và MOM (cấp 3) trong Hình 1.

Hệ thống APC-O trong cấp 2 tương tác với hệ thống MOM của cấp 3. Nó cung cấp thông tin về quá trình sản xuất cho hệ thống MOM và trong quá trình đó, chấp nhận và thực hiện các lệnh hoạt động tương ứng từ hệ thống MOM. Hệ thống APC-O trong cấp 3 lấy mẫu tín hiệu đo và giám sát hành vi, và trong quá trình đó, điều khiển các hệ thống hoạt động trong cấp 2.

Các giải pháp tự động hóa bao gồm phần mềm và phần cứng được cung cấp bởi các nhà cung cấp khác nhau đề thực hiện các khả năng của APC-O. Do sự đa dạng của môi trường phát triển và sự đa dạng của yêu cầu, các giải pháp tự động hóa từ các nhà cung cấp khác nhau được cách ly và tương đối độc lập. Những khác biệt này làm cho việc tích hợp các giải pháp tự động hóa trở nên khó khăn. Do đó, khách hàng có thể mua các thành phần giải pháp tự động hóa khác nhau với các chức năng trùng lặp và lặp lại, dẫn đến lãng phí tài nguyên và hạn chế tích hợp tương thích. Tiêu chuẩn này của TCVN 13732 (ISO 15746) cung cấp một khung tham chiếu tương tác cho APC-O. Nó được thiết kế đẻ tối đa hóa tích hợp và tương thích của các giải pháp tự động hóa.

Tiêu chuẩn này nhằm giúp:

Nhận diện một phương pháp để hỗ trợ các nhà cung cấp và nhà tích hợp hệ thống của các hệ thống APC-O và các thành phần giải pháp tự động hóa liên quan trong việc xác nhận tính tương thích của các thành phần được sử dụng để xây dựng các giải pháp tự động hóa để đáp ứng yêu cầu vòng đời ứng dụng trong quá trình thiết kế, phát triển, triển khai, thử nghiệm, xác nhận, lắp đặt và duy trì các giải pháp tự động hóa;

- Xác định các tiêu chí để giúp người dùng lựa chọn các giải pháp tự động hóa phù hợp, chẳng hạn như các môđun APC-O, để đáp ứng yêu cầu của họ;

Đề cập đến các khái niệm và yếu tố khung khái niệm đủ để giải quyết các vấn đề và cơ hội đã được xác định;

- Giảm thời gian và chi phí trong việc xác định và mô tả yêu cầu ứng dụng, cũng như trong việc phát triển và triển khai các giải pháp tự động hóa dựa trên hệ thống APC-O.

Các đối tượng sử dụng mục tiêu của tiêu chuẩn này bao gồm người dùng và nhà cung cấp các giải pháp APC-O, như các nhà cung cấp giải pháp dự án, nhà tích hợp hệ thống tự động hóa, các bộ phận sản xuất của các công ty, chuyên gia kỹ thuật quá trình, tổ chức thử nghiệm phần mềm độc lập, các tổ chức cung cấp dịch vụ triển khai và tư vấn phần mềm APC-O, và các tổ chức chính phủ và học viện liên quan.

HỆ THỐNG TỰ ĐỘNG HÓA VÀ TÍCH HỢP - TÍCH HỢP ĐIỀU KHIỂN QUÁ TRÌNH NÂNG CAO VÀ KHẢ NĂNG TỐI ƯU HÓA HỆ THỐNG SẢN XUẤT - PHẦN 1: KHUNG VÀ MÔ HÌNH CHỨC NĂNG

Automation systems and integration - Integration of advanced process control and optimization capabilities for manufacturing systems - Part 1: Framework and functional model

1 Phạm vi áp dụng

Tiêu chuẩn này thiết lập khung và chức năng chung của phương pháp tích hợp điều khiển quá trình nâng cao và khả năng tối ưu hóa (APC-O) hệ thống sản xuất. Mục tiêu là giảm chi phí và rủi ro liên quan đến việc phát triển và triển khai các khả năng APC-O tích hợp.

Phạm vi của tiêu chuẩn này được giới hạn trong việc quy định tập hợp các khái niệm, thuật ngữ, định nghĩa và các quy tắc liên quan để mô tả các khả năng chức năng cần thiết của các đơn vị APC-O.

Những điều sau nằm ngoài phạm vi của tiêu chuẩn này vật liệu:

- Định nghĩa và quy định kỹ thuật của giao diện hoặc giao thức truyền thông giữa các khả năng của APC-O;

- Yêu cầu và hạn chế của một quy định kỹ thuật về kỹ thuật cụ thể khi phát triển và triển khai các hệ thống APC-O;

- Chiến lược và phương pháp của một hệ thống APC-O nhất định.

2 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa dưới đây.

2.1

Điều khiển quá trình nâng cao (advanced process control)

APC

Chiến lược điều khiển để đáp ứng với các quá trình được đặc trưng bởi độ trễ thời gian lớn (2.18), pha không cực tiểu, phi tuyến, vòng lặp không ổn định và ghép kênh đa biến.

CHÚ THÍCH 1: APC tăng cường điều khiển quá trình cơ bản bằng cách xem xét hiệu quả cụ thể hoặc cơ hội kinh tế trong quá trình.

VÍ DỤ: MPC, Điều khiển thích nghi, Điều khiển suy luận.

2.2

Điều khiển quá trình nâng cao và tối ưu hóa (advanced process control and optimization)

APC-O

Tập hợp các chiến lược điều khiển quá trình nâng cao (2.1) và tối ưu hóa (2.13).

2.3

Bộ điều khiển (controller)

Đơn vị chức năng bao gồm các thiết bị điện tử hoặc được thực hiện bởi máy tính (hoặc hệ thống kỹ thuật số), sử dụng để thực hiện các chiến lược điều khiển đã quy định.

2.4

Mô hình dựa trên dữ liệu (data driven model)

Mô hình (2.11) được phát triển thông qua việc sử dụng dữ liệu thu được từ các thử nghiệm hoặc từ đầu ra của quá trình được điều tra.

2.5

Điều khiển kiểu chuyên gia (expert control)

Chiến lược điều khiển dựa trên bộ quy tắc và quá trình suy luận, áp dụng kiến thức và ý tưởng cho vấn đề để thực hiện điều khiển.

2.6

Mô hình nguyên lý cơ bản (first principle model)

Mô hình (2.11) phản ánh các định luật vật lý và hóa học, chẳng hạn như cân bằng khối lượng và cân bằng năng lượng.

2.7

Chỉ số hiệu quả (performance indicators)

Loại điểm chuẩn được định lượng và được xác thực trước phản ánh việc thực hiện các mục tiêu.

2.8

Cảm biến vật lý (physical sensor)

Thiết bị vật lý hoặc bộ chuyển đổi đo đại lượng vật lý và chuyển đổi nó thành tín hiệu mà người quan sát hoặc dụng cụ có thể đọc được.

CHÚ THÍCH 1: Ngày nay, các dụng cụ chủ yếu là điện tử.

VÍ DỤ: Lưu lượng kế; bộ chuyển đổi áp suất.

2.9

Biến điều khiển (manipulated variable)

Biến đầu vào của hệ thống điều khiển, sử dụng để điều khiển biến được điều khiển.

2.10

Điều khiển dự báo theo mô hình (model predictive control)

Điều khiển dự báo (predictive control)

Chiến lược điều khiển tối ưu hóa vòng kín toàn diện kết hợp một mô hình (2.11) động để dự báo hành vi trong tương lai của quá trình, thực hiện liên tiếp hành động điều khiển dựa trên tối ưu hóa (2.13) lặp lại trực tuyến và hiệu chỉnh phản hồi cho sai số mô hình.

VÍ DỤ: Điều khiển thuật toán theo mô hình (MAC); Điều khiển ma trận động (DMC); Điều khiển dự báo quy định chung (GPC).

2.11

Mô hình (model)

Mô tả trừu tượng về thực tế dưới bất kỳ hình thức nào (bao gồm toán học, vật lý, biểu tượng, đồ họa hoặc mô tả) thể hiện một khía cạnh nhất định của thực tế đó.

[NGUỒN: ISO 19439:2006, 3.47]

2.12

Quản lý vận hành sản xuất (manufacturing operations management)

MOM

Các hoạt động trong cấp 3 của một cơ sở sản xuất điều phối nhân sự, thiết bị và nguyên liệu trong sản xuất.

[NGUỒN: IEC 62264-3:2007, 3.1.11, đã sửa đổi - Các ghi chú đã bị xóa; thuật ngữ viết tắt đã được thêm vào.]

2.13

Tối ưu hóa (optimization)

Chiến lược trong việc ra quyết định để đáp ứng mục tiêu kinh doanh trong một tập hợp các điều kiện và mối quan tâm có trọng số.

2.14

Cảm biến mềm (soft sensor)

Thiết bị ảo sử dụng mô hình (2.11) toán học của chức năng cảm biến để ước lượng các tham số quá trình sử dụng các biến đã biết khác làm đầu vào.

2.15

Điều khiển quá trình thống kê (statistical process control)

Chiến lược sử dụng các phương pháp thống kê để theo dõi và điều khiển quá trình sản xuất nhằm cải tiến và duy trì hiệu quả của hệ thống.

2.16

Trạng thái xác lập (steady state)

Trạng thái cân bằng tại đó các biến đầu ra là bất biến theo thời gian.

2.17

Nhận dạng hệ thống (system identification)

Phương pháp, dựa trên quan sát đầu vào và đầu ra, sử dụng để tạo mô hình (2.11) của hệ thống từ một tập hợp các mô hình bằng cách điều chỉnh các tham số mô hình một cách phù hợp.

CHÚ THÍCH 1: Các yếu tố chính của nhận dạng hệ thống bao gồm cấu trúc mô hình, thông tin quan sát được và hàm mục tiêu.

2.18

Thời gian trễ (time delay)

Khoảng thời gian bắt đầu từ khi có sự thay đổi của biến đầu vào cho đến khi nó ảnh hưởng đến biến đầu ra của hệ thống.

CHÚ THÍCH 1: Thời gian trễ còn được gọi là thời gian chết.

3 Thuật ngữ viết tắt

| APC | advanced process control | điều khiển quá trình nâng cao |

| APC-O | advanced process control and optimization | điều khiển quá trình nâng cao và tối ưu hóa |

| KPI | key performance indicator | chỉ số hiệu quả trọng yếu |

| MOM | manufacturing operations management | quản lý vận hành sản xuất |

| OPM | object process methodology | phương pháp quá trình đối tượng |

| PID | proportional-integral- derivative | vi tích phân tỷ lệ |

| PLS | partial least squares | bình phương tối thiểu từng phần |

4 Khái niệm và khả năng

4.1 Khái niệm

Điều khiển quá trình là một trong những nhánh quan trọng nhất của tự động hóa công nghiệp. Nó nhằm vào các vấn đề điều khiển các tham số quá trình, chẳng hạn như nhiệt độ và áp suất. Nó bao gồm nhiều lĩnh vực công nghiệp, chẳng hạn như dầu mỏ, hóa chất, điện, kim loại, dệt may, nguyên liệu xây dựng, công nghiệp nhẹ, năng lượng hạt nhân và dược phẩm.

Với sự phát triển của các ngành công nghiệp hiện đại, các đối tượng được điều khiển ngày càng trở nên phức tạp, kéo theo những khó khăn và thách thức mới, chẳng hạn như các tham số thay đổi theo thời gian, thời gian trễ lớn, tính phi tuyến cao và sự kết hợp phức tạp giữa các biến đầu vào và đầu ra. Các chiến lược điều khiển vòng đơn thông thường không còn có thể đạt được mục tiêu mong muốn của điều khiển tự động công nghiệp hiện đại. Từ những năm 1970, với sự phát triển của lý thuyết và công nghệ điều khiển, hàng loạt chiến lược APC-O đã được đề xuất như chiến lược điều khiển đa vòng và tối ưu dựa trên mô hình hệ thống, chiến lược điều khiển dựa trên trí tuệ nhân tạo và chiến lược điều khiển giám sát dựa trên về phân tích thống kê ngẫu nhiên. Các ví dụ điển hình của APC-O bao gồm điều khiển dự báo theo mô hình đa biến, tối ưu hóa dựa trên lợi ích đạt được, điều khiển thích ứng, điều khiển kiểu chuyên gia và điều khiển quá trình thống kê ngẫu nhiên.

4.2 Khả năng của hệ thống APC-O

APC-O là định nghĩa chung về các chiến lược điều khiển và tối ưu hóa, sử dụng để giải quyết các vấn đề vận hành tối ưu của các quá trình đa biến phức tạp trong quá trình sản xuất. Nó có thể giải quyết hiệu suất các vấn đề như độ trễ thời gian lớn, pha không cực tiểu, phi tuyến, mất ổn định vòng hở, ghép nối đa biến, biến điều khiển và biến được điều khiển có ràng buộc, tối ưu hóa đa mục tiêu.

APC-O là một loại chiến lược điều khiển và tối ưu hóa tọa độ động với việc xử lý ràng buộc để giám sát hệ thống điều khiển theo quy định ở cấp 2. Hệ thống APC-O giao tiếp với các hệ thống điều khiển ở cấp 2 và cung cấp các điều chỉnh theo thời gian thực bằng cách sử dụng các giao diện này. Những điều chỉnh này nhằm mục đích thích ứng hệ thống điều khiển ở cấp 2 với tính năng động của hệ thống và các yêu cầu vận hành khác nhau của quá trình sản xuất. Bằng cách này, có thể đạt được sự tối ưu hóa cục bộ và/hoặc toàn bộ của quá trình sản xuất, mang lại lợi ích mong muốn hoặc đề xuất các chiến lược ở bất cứ nơi nào cần có sự thỏa hiệp. APC-O tập trung vào các chỉ số cố định và kinh tế để chỉ đạo hoạt động tối ưu hóa. Nhìn chung, APC-O giúp:

- Nâng cao tính ổn định và độ tin cậy của toàn bộ hệ thống như cải tiến độ bền và an toàn của thiết bị, đồng thời thực thi các ràng buộc vận hành về an toàn và môi trường;

- Cải tiến hiệu quả tổng thể của hệ thống, chẳng hạn như giảm phương sai trong các biến hệ thống;

- Cải tiến tính đồng nhất của chất lượng sản phẩm, chẳng hạn như giảm thiểu sự lãng phí chất lượng;

- Đảm bảo hệ thống hoạt động càng gần với giới hạn ràng buộc càng tốt, chẳng hạn như vận hành gần với các ràng buộc về kinh tế và vật chất, đồng thời tăng năng suất.

5 Kiến trúc chức năng của hệ thống APC-O

Kiến trúc chức năng của hệ thống APC-O được mô tả bằng sự tích hợp của các môđun chức năng sau: cảm biến mềm, điều khiển quá trình nâng cao (APC), tối ưu hóa và đánh giá hiệu quả, được thể hiện trong Hình 2.

Hình 2 - Kiến trúc chức năng của hệ thống APC-O

Môđun cảm biến mềm có chức năng giống như cảm biến vật lý, ngoại trừ các giá trị được lấy từ mô hình toán học của cảm biến vật lý sử dụng các biến đã biết khác làm đầu vào. Do đó, cảm biến mềm tăng cường giám sát biến đổi bằng cách tăng tần suất lấy mẫu và thay thế các phép đo không chính xác. Môđun cảm biến mềm thu thập dữ liệu đầu vào và đầu ra của nó đóng vai trò là đầu vào của các môđun APC và tối ưu hóa để thay thế các phép đo thu được từ phân tích trong phòng thí nghiệm hoặc máy phân tích trực tuyến với thời gian chu kỳ dài.

Môđun APC bao gồm một loạt các kỹ thuật và phương pháp được triển khai trong các hệ thống điều khiển công nghiệp. APC khác với các chiến lược điều khiển vòng lặp theo quy định và nó nhằm mục đích tạo ra hiệu quả điều khiển tốt hơn. Môđun APC thu thập dữ liệu đầu vào từ tất cả các môđun khác của hệ thống APC-O. Đầu ra của nó đóng vai trò là đầu vào của hệ thống điều khiển quy định ở cấp 2 và tất cả các môđun khác trong hệ thống APC-O ngoại trừ môđun cảm biến mềm.

Môđun tối ưu hóa nhằm điều chỉnh các thiết bị và quá trình công nghiệp để tối ưu hóa một bộ thông số cụ thể mà không vi phạm các ràng buộc. Các mục tiêu tối ưu hóa phổ biến nhất là giảm thiểu chi phí, tối đa hóa năng suất và/hoặc hiệu suất. Môđun tối ưu hóa dựa trên mô hình toán học bao gồm mô hình nguyên lý cơ bản và/hoặc mô hình điều khiển dữ liệu. Tối ưu của hàm mục tiêu thu được bằng cách sử dụng các phương pháp phân tích, bằng số, lập trình hoặc suy luận. Môđun tối ưu hóa thu thập dữ liệu đầu vào từ tất cả các môđun khác của hệ thống APC-O và đầu ra của nó đóng vai trò là đầu vào của tất cả các môđun khác trong hệ thống APC-O ngoại trừ môđun cảm biến mềm.

Môđun đánh giá hiệu quả bao gồm các kỹ thuật và phương pháp giúp duy trì hiệu quả hoạt động hiệu suất cao của các hệ thống tự động hóa công nghiệp. Nó giám sát và chẩn đoán các điều kiện hoạt động của thiết bị và quá trình công nghiệp dựa trên các kỹ thuật như lý thuyết điều khiển, nhận dạng hệ thống, xác suất và thống kê cũng như xử lý tín hiệu. Môđun đánh giá hiệu quả nhằm điều chỉnh tối ưu hóa và môđun APC để đảm bảo rằng các chỉ số hiệu quả mong muốn được đáp ứng. Môđun đánh giá hiệu quả thu thập dữ liệu đầu vào từ tất cả các môđun khác của hệ thống APC-O ngoại trừ môđun cảm biến mềm, đầu ra của nó đóng vai trò là đầu vào của tất cả các môđun khác trong hệ thống APC-O ngoại trừ môđun cảm biến mềm.

6 Khả năng của các môđun trong hệ thống APC-O

6.1 Môđun cảm biến mềm

Môđun cảm biến mềm có khả năng ước lượng/dự báo các biến quá trình chính có liên quan trực tiếp đến chất lượng đầu ra của quá trình. Do đó, vai trò của môđun cảm biến mềm có tầm quan trọng cơ bản đối với việc điều khiển và quản lý quá trình. Các biến quá trình chính như vậy chỉ có thể được xác định bằng phân tích trực tuyến ở tốc độ lấy mẫu thấp hoặc thông qua phân tích ngoại tuyến. Do đó, môđun cảm biến mềm có thể cung cấp thông tin bổ sung về các biến này ở tốc độ lấy mẫu cao hơn và chi phí thấp hơn. Môđun cảm biến mềm cũng có khả năng xây dựng các tính năng liên quan đến trạng thái lỗi quá trình. Dựa trên các tính năng này, môđun cảm biến mềm cho phép phát hiện sớm các lỗi quá trình mới bắt đầu.

CHÚ THÍCH: Kỹ thuật cảm biến mềm được phân loại thành kỹ thuật dựa trên dữ liệu và kỹ thuật nguyên lý cơ bản.

Các kỹ thuật cảm biến mềm dựa trên dữ liệu sử dụng khi mô hình nguyên lý cơ bản không có sẵn hoặc không đủ chính xác. Một cảm biến mềm được thiết kế trên cơ sở dữ liệu thử nghiệm cũng như dữ liệu được thu thập thường xuyên trong công nghiệp. Có hai cách tiếp cận chính để xây dựng các cảm biến mềm dựa trên dữ liệu: thống kê đa biến và trí tuệ nhân tạo như mạng nơ-ron, logic mờ và máy vectơ hỗ trợ.

Các kỹ thuật nguyên lý cơ bản ước lượng các biến dựa trên các nguyên lý động học phản ứng hóa học, cân bằng vật chất, cân bằng năng lượng và các khái niệm đã biết khác. Nó bổ sung cho kỹ thuật cảm biến mềm dựa trên dữ liệu. Kỹ thuật nguyên lý cơ bản nhằm cải tiến độ chính xác và độ bền của phản hồi hệ thống trong khi vẫn giữ cho kiến trúc tổng thể có thể mở rộng.

6.2 Môđun APC

Môđun APC có thể giải quyết các vấn đề điều khiển khó khăn bao gồm độ trễ thời gian lớn, pha không cực tiểu, phi tuyến, mất ổn định vòng lặp mở và ghép nối đa biến. Nó có thể xử lý các tương tác của một hệ thống đa biến và có độ bền tốt để mô hình hóa và sự không chắc chắn của môi trường. Môđun APC có khả năng giảm phương sai của các biến được điều khiển và cho phép các quá trình được vận hành gần hơn với các ràng buộc về kinh tế và vật lý. Nó có thể cải tiến năng suất sản phẩm, giảm tiêu thụ năng lượng, tăng sản lượng, cải tiến chất lượng/tính đồng nhất của sản phẩm; giảm tổn thất sản xuất, tăng khả năng đáp ứng, cải tiến an toàn quá trình và giảm phát thải môi trường. Nó có thể hỗ trợ tối ưu hóa quá trình thời gian thực. Nó chủ yếu bao gồm các chiến lược điều khiển như điều khiển dự báo và điều khiển thích nghi.

6.3 Môđun tối ưu hóa

Môđun tối ưu hóa có khả năng đáp ứng lịch sản xuất ở cấp 3 và cung cấp các điều kiện vận hành quá trình tối ưu hoặc điểm đặt cho hệ thống APC. Các điểm đặt như vậy có thể đảm bảo rằng quá trình vận hành đạt được hàm mục tiêu tối ưu và thỏa mãn các ràng buộc vận hành cũng như các ràng buộc của mô hình.

CHÚ THÍCH: Trong một ví dụ, mô hình trạng thái xác lập với các ràng buộc hoạt động ở chế độ tính toán ngoại tuyến hoặc trực tuyến để tìm kiếm các điểm đặt (điểm vận hành) nhằm tối ưu hóa hàm mục tiêu trong khi quá trình hoạt động ở chế độ trạng thái xác lập.

Khi độ phức tạp của quá trình tăng lên, giải pháp tối ưu có thể không phải là giải pháp tối ưu toàn cục, nhưng nó phải đáp ứng các yêu cầu kinh doanh trong các ràng buộc.

Trong hệ thống APC-O, môđun tối ưu hóa có thể được thực hiện thông qua nhiều công nghệ như lập trình tuyến tính, lập trình bậc hai, lập trình bậc hai tuần tự (SQP), phương pháp điểm trong và phương pháp thiết lập hoạt động.

6.4 Môđun đánh giá hiệu quả

Môđun đánh giá hiệu quả sử dụng để phát hiện và chẩn đoán sự suy giảm hiệu quả trong hệ thống APC-O. Môđun đánh giá hiệu quả có khả năng cung cấp thông tin để xác định xem các mục tiêu hiệu quả điều khiển/tối ưu hóa được quy định và các đặc điểm phản hồi có được hệ thống APC-O đáp ứng hay không. Môđun đánh giá hiệu quả có thể xác định khả năng của hệ thống APC-O đang chạy bằng cách chọn điểm chuẩn, phát hiện các vòng lặp hoạt động kém, chẩn đoán nguyên nhân cơ bản và đề xuất cách cải tiến các vòng lặp đó.

CHÚ THÍCH: Trong hệ thống APG-O, mục đích chính của môđun đánh giá hiệu quả là đánh giá và cải tiến hiệu quả của môđun APC và Tối ưu hóa, đồng thời giúp người vận hành phân tích trạng thái hoạt động của thiết bị và hệ thống điều khiển cấp 2, đồng thời xác định khi nào hệ thống APC-O cần bảo trì.

Một số ví dụ về kỹ thuật đánh giá hiệu quả bao gồm các chỉ số hiệu quả trọng yếu (KPI) của hệ thống APC-O, thống kê dữ liệu quá trình để đo lường quá trình chính và theo dõi các sai lệch của mô hình.

7 Giai đoạn cấu trúc và vòng đời của môđun APC-O

7.1 Cấu trúc chung của các môđun APC-O

Các cấu trúc môđun sau đây được mô tả bằng cách sử dụng phương pháp quá trình đối tượng (OPM), đây là một cách tiếp cận khái niệm, ngôn ngữ và phương pháp nhỏ gọn để mô hình hóa và biểu diễn tri thức của các hệ thống tự động hóa và hoạt động tương tác của chúng. OPM là một mô hình hình thức nhưng trực quan cho thiết kế, kỹ thuật, phát triển, hỗ trợ vòng đời, giao tiếp và tiến hóa của hệ thống. Ký hiệu OPM hỗ trợ mô hình hóa khái niệm của các hệ thống. Cách tiếp cận tổng thể của nó có thể mô tả các khía cạnh chức năng, cấu trúc và hành vi của một hệ thống. Trong tiêu chuẩn này, cấu trúc của môđun được mô tả bằng chức năng mở rộng của OPM. Bảng 1 xác định các ký hiệu OPM sử dụng trong sơ đồ cấu trúc môđun.

Bảng 1 - Ký hiệu OPM

| Ký hiệu | Tên | Định nghĩa |

|

| Đối tượng | Đối tượng là một mục tồn tại hoặc có thể tồn tại sau khi được xây dựng, về mặt vật lý hoặc thông tin. Các liên kết giữa các đối tượng sẽ tạo thành cấu trúc đối tượng của hệ thống được mô hình hóa, tức là khía cạnh cấu trúc, tĩnh của hệ thống. |

|

| Quá trình | Quá trình là một mục thể hiện khía cạnh hành vi, hệ thống động: cách các quá trình biến đổi các đối tượng trong hệ thống và cách hệ thống hoạt động để mang lại lợi ích. Các quá trình bổ sung cho các đối tượng bằng cách cung cấp khía cạnh động, quy trình của hệ thống. |

| ▲ | Mối quan hệ giữa tập hợp và tham gia | Mối quan hệ cấu trúc cơ bản tập hợp-tham gia là một mục nguồn tổng hợp một hoặc nhiều mục tham gia khác, các mục đích, thành một tổng thể có ý nghĩa. |

|

| Mối quan hệ giữa đại diện và đặc trưng | Mối quan hệ cấu trúc cơ bản giữa đại diện và đặc trưng có nghĩa là một mục đại diện, hoặc được đặc trưng bởi, một mục khác. Mối quan hệ đại diện - đặc trưng liên kết một mục nguồn, đại diện, với một hoặc nhiều hạng mục đích, sẽ xác định các đặc điểm đặc trưng của đại diện. |

|

| Liên kết cấu trúc được gắn thẻ hai chiều | Mối quan hệ giữa hai đối tượng: tên quan hệ được nhập bởi kiến trúc sư và được ghi lại dọc theo liên kết. |

Cấu trúc chung áp dụng cho các môđun cảm biến mềm, APC, tối ưu hóa và đánh giá hiệu quả. Các thành phần bên trong các môđun APC-O khác nhau có thể được tích hợp hoặc tương tác.

VÍ DỤ: Máy tính của các môđun khác nhau có thể tương tác thông qua cùng một thành phần trao đổi thông tin; và có thể được giám sát bởi cùng một màn hình; và có thể được quản lý bởi cùng một bộ lập lịch tác vụ.

Hình 3 - Cấu trúc chung của các môđun APC-O

7.2 Các giai đoạn vòng đời của môđun cảm biến mềm

7.2.1 Các giai đoạn trong vòng đời của môđun cảm biến mềm được mô tả trong Hình 4. Cấp đầu tiên là môđun cảm biến mềm. Cấp thứ hai xác định năm giai đoạn vòng đời khác nhau của môđun cảm biến mềm. Môđun cảm biến mềm được xây dựng bằng cách trải qua các giai đoạn phân tích yêu cầu, thiết kế và phát triển. Trong giai đoạn thực hiện, môđun cảm biến mềm hoạt động trực tuyến và cấu trúc của nó được mô tả trong 7.1. Trong giai đoạn hỗ trợ môđun cảm biến mềm được duy trì để đáp ứng các yêu cầu thiết kế.

Mỗi giai đoạn chứa một số công việc để đạt được các chức năng tương ứng. Mô tả của từng công việc được đưa ra như sau.

Hình 4 - Các giai đoạn trong vòng đời của môđun cảm biến mềm

7.2.2 Trong môđun cảm biến mềm, giai đoạn phân tích yêu cầu bao gồm thu thập và quản lý yêu cầu và trạng thái hoạt động: nó tập hợp các yêu cầu của dự án, phân tích các yêu cầu dựa trên trạng thái quá trình và hoàn thành quy định kỹ thuật yêu cầu.

7.2.3 Giai đoạn thiết kế bao gồm các công việc sau:

a) Lựa chọn biến phụ: Lựa chọn và xác nhận các biến liên quan là biển phụ theo quá trình.

b) Lựa chọn loại mô hình: Việc lựa chọn loại mô hình trong môđun cảm biến mềm không chỉ xem xét các tình huống quá trình thực tế và các yêu cầu về chỉ số, mà còn cả thực tế và chi phí triển khai. Trong giai đoạn thiết kế, các yếu tố trên được xem xét để xác định loại mô hình.

c) Sơ đồ thử nghiệm cảm biến mềm: Dựa trên dữ liệu lịch sử và điều kiện vận hành, sơ đồ thử nghiệm cảm biến mềm được thiết kế để đáp ứng các yêu cầu.

7.2.4 Giai đoạn phát triển bao gồm các công việc sau:

a) Xử lý và phân tích dữ liệu: Theo sơ đồ hoặc yêu cầu mô hình hóa, xử lý và phân tích dữ liệu thu được, chẳng hạn như loại bỏ nhiễu, chuẩn hóa.

b) Cần lựa chọn phương pháp mô hình hóa cảm biến mềm: Quy trình và phương pháp mô hình hóa của các mô hình cảm biến mềm khác nhau là khác nhau. Mặc dù các mô hình giống nhau, nhưng sử dụng các phương pháp tối ưu hóa khác nhau sẽ dẫn đến các kết quả khác nhau. Các chuyên gia kỹ thuật lựa chọn phương pháp mô hình hóa theo các tình huống và yêu cầu thực tế; thậm chí để lựa chọn một số phương pháp để so sánh hoặc đánh giá.

CHÚ THÍCH 1: Có nhiều cách tiếp cận khác nhau đối với môđun cảm biến mềm. Các chuyên gia kỹ thuật chọn phương pháp mô hình hóa theo đặc điểm và yêu cầu của quá trình. Một số phương pháp có thể được lựa chọn và tích hợp để lập mô hình.

c) Mô hình hóa cảm biến mềm: Dựa trên sơ đồ thiết kế cảm biến mềm, phân tích dữ liệu mẫu cảm biến mềm và xây dựng mô hình cảm biến mềm.

d) Xác thực mô hình cảm biến mềm ngoại tuyến: Nó xác nhận và phân tích mô hình cảm biến mềm bằng dữ liệu lịch sử quá trình.

e) Cấu hình cảm biến mềm: Dựa trên sơ đồ thiết kế, cấu hình tài liệu dự án và giao diện hoạt động của cảm biến mềm.

f) Thử nghiệm cảm biến mềm: Môđun cảm biến mềm điều khiển dữ liệu thiết lập mô hình của nó bằng cách thử nghiệm dữ liệu. Thử nghiệm nên được thực hiện dựa trên kế hoạch thử nghiệm.

CHÚ THÍCH: 2: Kiểm tra cảm biến mềm mất nhiều thời gian hơn. Kiểm tra trực giao thường được áp dụng để nâng cao hiệu suất.

7.2.5 Giai đoạn thực thi bao gồm các công việc được vận hành bởi các thành phần theo cấu trúc chung của môđun cảm biến mềm:

a) Lập lịch tác vụ cảm biến mềm: Hành vi quản lý trong môđun cảm biến mềm, bao gồm tải, thực thi và dỡ tải các thành phần, cũng như thứ tự thực hiện của chúng. Mục tiêu là biến đổi và phân tách từng kế hoạch công việc thành các nhiệm vụ cụ thể.

b) Trao đổi thông tin cảm biến mềm: Giao diện truyền thông giữa nội bộ hệ thống và liên hệ thống (Cấp 1, Cấp 2 hoặc Cấp 3) để đạt được sự tương tác giữa người và máy trong môđun cảm biến mềm.

c) Giám sát thực hiện cảm biến mềm: Trong môđun cảm biến mềm, thu nhận trạng thái thực hiện môđun và đảm bảo trạng thái tuân theo sơ đồ thiết kế.

d) Tính toán cảm biến mềm: Tính toán cảm biến mềm bao gồm:

1) Hiệu chỉnh mô hình: Trong tình huống cụ thể, phân tích, điều chỉnh và tối ưu hóa mô hình bằng dữ liệu lịch sử tích lũy.

2) Hiệu chỉnh sai lệch: Loại bỏ độ lệch giữa đầu ra của mô hình cảm biến mềm và giá trị phòng thí nghiệm (dữ liệu đo thực tế), để đảm bảo rằng đầu ra của mô hình cảm biến mềm phù hợp với giá trị phòng thí nghiệm.

3) Xác thực mô hình trực tuyến: Khi môđun đang chạy trực tuyến, hãy sử dụng dữ liệu thời gian thực để xác thực nhanh về hiệu suất của mô hình cảm biến mềm bằng cách áp dụng các phương pháp sau và đệ quy.

4) Tính toán mô hình: Tính toán đầu ra của mô hình cảm biến mềm thông qua các đầu vào và mô hình cảm biến mềm.

5) Phát hiện trạng thái vận hành: Trong môđun cảm biến mềm, phát hiện trạng thái vận hành của quá trình để đảm bảo khả năng ứng dụng của hệ thống. Nếu một số tình huống bất thường xuất hiện, cơ chế xử lý ngoại lệ sẽ được kích hoạt để đảm bảo an toàn.

7.2.6 Giai đoạn hỗ trợ bao gồm các công việc sau:

a) Phân tích: Phân tích quá trình hoặc các vấn đề hiện có để xác định chiến lược sau bảo trì.

b) Bảo trì: Theo chiến lược bảo trì, hoàn thành các nhiệm vụ bảo trì và đạt được mục đích giải quyết vấn đề hoặc cải tiến hiệu quả của quá trình.

7.2.7 Trong giai đoạn thiết kế, các biến phụ và loại mô hình được xác định dựa trên đầu ra của giai đoạn phân tích yêu cầu. Sơ đồ thử nghiệm phải được thiết kế trên cơ sở loại mô hình cảm biến mềm và sử dụng làm đầu vào thử nghiệm của giai đoạn phát triển. Dựa trên quá trình xử lý và phân tích dữ liệu, một cảm biến mềm được mô hình hóa và xác thực. Đầu ra cấu hình được lấy làm đầu vào của giai đoạn thực thi. Trong giai đoạn hỗ trợ, sau khi phân tích dữ liệu hoạt động của mô hình cảm biến mềm, chiến lược bảo trì được xác định để duy trì hệ thống cho hiệu quả mong muốn.

7.3 Giai đoạn vòng đời của môđun APC

7.3.1 Giai đoạn trong vòng đời của môđun APC được mô tả trong Hình 5. Cấp đầu tiên là môđun APC. Cấp thứ hai xác định năm giai đoạn vòng đời khác nhau của môđun APC. Môđun APC được xây dựng bằng cách trải qua giai đoạn phân tích yêu cầu, thiết kế và phát triển. Trong giai đoạn thực thi, môđun APC hoạt động trực tuyến và cấu trúc của nó được mô tả trong 7.1. Trong giai đoạn hỗ trợ, môđun APC được duy trì để đáp ứng các yêu cầu thiết kế.

Mỗi giai đoạn chứa một số công việc để đạt được các chức năng tương ứng. Mô tả của từng công việc được đưa ra như sau.

Hình 5 - Các giai đoạn vòng đời của môđun APC

7.3.2 Trong môđun APC, giai đoạn phân tích yêu cầu bao gồm thu thập và quản lý yêu cầu và trạng thái hoạt động: nó tập hợp các yêu cầu của dự án, phân tích các yêu cầu dựa trên trạng thái quá trình và hoàn thành quy định kỹ thuật yêu cầu.

7.3.3 Giai đoạn thiết kế bao gồm các công việc sau:

a) Lựa chọn biến: Xác định các biến được điều khiển, biến điều khiển và biến nhiễu theo quy định kỹ thuật yêu cầu.

b) Xác định chiến lược điều khiển: Nó tạo ra chiến lược điều khiển theo quy định kỹ thuật yêu cầu.

c) Sơ đồ thử nghiệm APC: Dựa trên dữ liệu lịch sử và điều kiện vận hành, thiết kế sơ đồ thử nghiệm APC để đáp ứng các yêu cầu.

7.3.4 Giai đoạn phát triển bao gồm các công việc sau:

a) Xử lý và phân tích dữ liệu: Theo sơ đồ hoặc yêu cầu mô hình hóa, xử lý và phân tích dữ liệu thu được, chẳng hạn như loại bỏ nhiễu, chuẩn hóa.

b) Mô hình hóa APC: Trên cơ sở phân tích dữ liệu quá trình, xây dựng mô hình APC, chẳng hạn như mô hình đáp ứng bước cho bộ điều khiển dự báo.

c) Xác thực mô hình APC: Nó hỗ trợ phân tích hiệu suất của mô hình dựa trên phân tích dữ liệu quá trình trên mô hình.

d) Cấu hình APC: Nó cấu hình bộ điều khiển bao gồm các phụ như chuyển mạch logic và bảo vệ an toàn dựa trên hệ thống điều khiển thông thường. Nó bao gồm cấu hình biến và cấu hình chiến lược điều khiển.

e) Mô phỏng APC: Trong các điều kiện danh nghĩa, nó xác minh xem bộ điều khiển có phù hợp với các yêu cầu của sơ đồ kỹ thuật hay không.

f) Thử nghiệm APC: Thử nghiệm APC chỉ ra quá trình thu thập dữ liệu thử nghiệm dựa trên sơ đồ thử nghiệm APC. Mục tiêu chính là cung cấp dữ liệu thử nghiệm APC.

CHÚ THÍCH: Thử nghiệm APC tập trung vào mối quan hệ động giữa các biến đầu vào và đầu ra.

7.3.5 Giai đoạn thực thi bao gồm các công việc được vận hành bởi các thành phần theo cấu trúc chung của môđun APC:

a) Lập lịch tác vụ APC: Hành vi quản lý trong môđun APC, bao gồm tải, thực thi và dỡ tải các thành phần, cũng như thứ tự thực hiện của chúng. Mục tiêu là biến đổi và phân tách từng kế hoạch công việc thành các nhiệm vụ cụ thể.

b) Trao đổi thông tin APC: Giao diện truyền thông giữa nội bộ hệ thống và liên hệ thống (Cấp 1, Cấp 2 hoặc Cấp 3) để đạt được sự tương tác giữa người và máy trong môđun APC.

c) Giám sát thực thi APC: Trong môđun APC, thu nhận trạng thái thực thi môđun và đảm bảo trạng thái tuân theo sơ đồ thiết kế.

d) Tính toán APC: Tính toán APC bao gồm:

1) Phát hiện trạng thái vận hành: Trong môđun APC, phát hiện trạng thái vận hành của quá trình để đảm bảo khả năng ứng dụng của hệ thống. Nếu một số tình huống bất thường xuất hiện, cơ chế xử lý ngoại lệ sẽ được kích hoạt để đảm bảo an toàn.

2) Tính toán điều khiển: Vận hành bộ điều khiển trực tuyến.

3) Xác minh đầu ra: Xác minh các đầu ra để đáp ứng các yêu cầu an toàn.

CHÚ THÍCH: Hệ thống APC-O, bao gồm nhiều vòng phản hồi, nhằm mục đích đảm bảo an toàn.

7.3.6 Giai đoạn hỗ trợ bao gồm các công việc sau:

a) Phân tích: Phân tích quá trình hoặc các vấn đề hiện có để xác định chiến lược bảo trì sau này.

b) Bảo trì: Theo chiến lược bảo trì, hoàn thành các nhiệm vụ bảo trì và đạt được mục đích giải quyết vấn đề hoặc cải tiến hiệu quả của quá trình.

7.3.7 Trong giai đoạn thiết kế, các biến và chiến lược điều khiển được xác định dựa trên đầu ra của giai đoạn phân tích yêu cầu. Kế hoạch thử nghiệm nên được thiết kế dựa trên các biến và chiến lược điều khiển và sử dụng làm đầu vào thử nghiệm của giai đoạn phát triển. Dựa trên quá trình xử lý và phân tích dữ liệu, mô hình bên trong của bộ điều khiển được thiết lập và xác nhận. Đầu ra cấu hình APC được lấy làm đầu vào của giai đoạn thực thi. Trong giai đoạn hỗ trợ, sau khi phân tích dữ liệu hoạt động của bộ điều khiển, chiến lược bảo trì được xác định để duy trì hệ thống theo yêu cầu thiết kế.

7.4 Các giai đoạn vòng đời của môđun tối ưu hóa

7.4.1 Các giai đoạn vòng đời của môđun tối ưu hóa được mô tả trong Hình 6. Cấp đầu tiên là môđun tối ưu hóa. Cấp thứ hai xác định năm giai đoạn vòng đời khác nhau của môđun tối ưu hóa. Môđun tối ưu hóa được xây dựng bằng cách trải qua giai đoạn phân tích, thiết kế và phát triển yêu cầu. Trong giai đoạn thực hiện, môđun tối ưu hóa hoạt động trực tuyến và cấu trúc của nó được mô tả trong 7.1. Trong giai đoạn hỗ trợ, môđun tối ưu hóa được duy trì để đáp ứng các yêu cầu của quá trình.

Mỗi giai đoạn chứa một số công việc để đạt được các chức năng tương ứng. Mô tả của từng công việc được đưa ra như sau.

Hình 6 - Các giai đoạn trong vòng đời của môđun tối ưu hóa

7.4.2

Trong môđun tối ưu hóa, giai đoạn phân tích yêu cầu bao gồm thu thập và quản lý yêu cầu và trạng thái hoạt động: nó tập hợp các yêu cầu của dự án, phân tích các yêu cầu dựa trên trạng thái quá trình và hoàn thành quy định kỹ thuật yêu cầu.

7.4.3 Giai đoạn thiết kế bao gồm các công việc sau:

a) Lựa chọn mục tiêu, biến và ràng buộc tối ưu: Xác định mục tiêu theo quy định kỹ thuật yêu cầu; xác định các biến ảnh hưởng đến mục tiêu tối ưu hóa; và sau đó xác định các ràng buộc của trình tối ưu hóa dựa trên yêu cầu thủ công và quá trình.

b) Xác định chiến lược tối ưu hóa: Nó xác định phương pháp theo công thức tối ưu hóa.

c) Sơ đồ thử nghiệm tối ưu hóa: Dựa trên dữ liệu lịch sử và điều kiện vận hành, nó thiết kế sơ đồ thử nghiệm tối ưu hóa để đáp ứng các yêu cầu.

7.4.4 Giai đoạn phát triển bao gồm các công việc sau:

a) Xử lý và phân tích dữ liệu: Theo sơ đồ hoặc yêu cầu mô hình hóa, xử lý và phân tích dữ liệu thu được, chẳng hạn như loại bỏ nhiễu, chuẩn hóa.

b) Mô hình hóa bộ tối ưu hóa: Dựa trên kiến thức trước đó và dữ liệu quá trình, nó xây dựng mục tiêu, mô hình và các ràng buộc tối ưu hóa kinh tế.

c) Thẩm định mô hình tối ưu: Hỗ trợ phân tích tính hiệu suất và chính xác của mô hình tối ưu.

d) Cấu hình bộ tối ưu hóa: Nó cấu hình bộ tối ưu hóa bao gồm chức năng mục tiêu, các ràng buộc và các phụ như chuyển mạch logic và bảo vệ an toàn.

e) Mô phỏng bộ tối ưu hóa: Trong các điều kiện danh nghĩa, nó xác minh xem bộ tối ưu hóa có phù hợp với yêu cầu của sơ đồ thiết kế hay không.

f) Thử nghiệm tối ưu hóa: Thử nghiệm tối ưu hóa chỉ ra quá trình thu thập dữ liệu thử nghiệm dựa trên sơ đồ thử nghiệm tối ưu hóa. Mục tiêu chính là cung cấp dữ liệu thử nghiệm tối ưu hóa.

CHÚ THÍCH: Thử nghiệm tối ưu hóa đề cập đến quá trình hoặc cơ chế.

7.4.5 Giai đoạn thực thi bao gồm các công việc được vận hành bởi các thành phần theo cấu trúc chung của môđun tối ưu hóa:

a) Lập lịch tác vụ tối ưu hóa: Hành vi quản lý trong môđun tối ưu hóa, bao gồm tải, thực thi và dỡ tải các thành phần, cũng như thứ tự thực hiện của chúng. Mục tiêu là biến đổi và phân tách từng kế hoạch công việc thành các nhiệm vụ cụ thể.

b) Trao đổi thông tin tối ưu hóa: Giao diện truyền thông giữa nội bộ hệ thống và liên hệ thống (Cấp 1, Cấp 2 hoặc Cấp 3) để đạt được sự tương tác giữa người và máy trong môđun tối ưu hóa.

c) Giám sát thực hiện tối ưu hóa: Với môđun tối ưu hóa, thu nhận trạng thái thực hiện môđun và đảm bảo trạng thái tuân theo sơ đồ thiết kế.

d) Tính toán tối ưu: Tính toán tối ưu bao gồm:

1) Phát hiện trạng thái vận hành: Trong môđun tối ưu hóa, phát hiện trạng thái vận hành của quá trình để đảm bảo khả năng ứng dụng của hệ thống. Nếu một số tình huống bất thường xuất hiện, cơ chế xử lý ngoại lệ sẽ được kích hoạt để đảm bảo an toàn.

2) Tính toán tối ưu hóa: Vận hành trình tối ưu hóa trực tuyến.

3) Xác minh đầu ra: Xác minh các đầu ra để đáp ứng các yêu cầu an toàn.

7.4.6 Giai đoạn hỗ trợ bao gồm các công việc sau:

a) Phân tích: Phân tích quá trình hoặc các vấn đề hiện có để xác định chiến lược bảo trì sau này.

b) Bảo trì: Theo chiến lược bảo trì, hoàn thành các nhiệm vụ bảo trì và đạt được mục đích giải quyết vấn đề hoặc cải tiến hiệu quả của quá trình.

7.4.7 Trong giai đoạn thiết kế, các biến, giới hạn và mục tiêu tối ưu hóa được xác định và chiến lược tối ưu hóa được chọn dựa trên đầu ra của giai đoạn phân tích yêu cầu. Kế hoạch thử nghiệm nên được thiết kế và sử dụng làm đầu vào thử nghiệm của giai đoạn phát triển. Dựa trên quá trình xử lý và phân tích dữ liệu, mô hình nội bộ của trình tối ưu hóa được thiết lập và xác thực. Đầu ra cấu hình tối ưu hóa được lấy làm đầu vào của giai đoạn thực thi. Trong giai đoạn hỗ trợ, sau khi phân tích dữ liệu vận hành của bộ tối ưu hóa, chiến lược bảo trì được xác định để duy trì hệ thống theo yêu cầu thiết kế.

7.5 Các giai đoạn vòng đời của môđun đánh giá hiệu quả

7.5.1 Các giai đoạn vòng đời của môđun đánh giá hiệu quả được mô tả trong Hình 7. Cấp đầu tiên là môđun tối ưu hóa. Cấp thứ hai xác định năm giai đoạn vòng đời khác nhau của môđun đánh giá hiệu quả. Môđun đánh giá hiệu quả được xây dựng bằng cách trải qua giai đoạn phân tích yêu cầu, thiết kế và phát triển. Trong giai đoạn thực hiện, môđun đánh giá hiệu quả hoạt động trực tuyến và cấu trúc của nó được mô tả trong 7.4. Trong giai đoạn hỗ trợ, môđun đánh giá hiệu quả được duy trì để đáp ứng các yêu cầu của quá trình.

Mỗi giai đoạn chứa một số công việc để đạt được các chức năng tương ứng. Mô tả của từng công việc được đưa ra như sau.

Hình 7 - Các giai đoạn vòng đời của mô đun đánh giá hiệu quả

7.5.2 Trong môđun đánh giá hiệu quả, giai đoạn phân tích yêu cầu bao gồm thu thập và quản lý yêu cầu và trạng thái hoạt động: nó tập hợp các yêu cầu của dự án, phân tích các yêu cầu dựa trên trạng thái quá trình và hoàn thành quy định kỹ thuật yêu cầu.

7.5.3 Giai đoạn thiết kế bao gồm các công việc sau:

a) Lựa chọn KPI: Lựa chọn KPI trên cơ sở phân tích quá trình sản xuất, hệ thống APC-O và thiết kế phương pháp tính KPI.

b) Kế hoạch đánh giá: Được xác định theo quy định kỹ thuật yêu cầu và quá trình sản xuất.

7.5.4 Giai đoạn phát triển bao gồm các công việc sau:

a) Cấu hình đánh giá: Các cấu hình liên quan đến đánh giá hiệu quả, bao gồm lựa chọn phương thức đánh giá, cấu hình các tham số và kế hoạch đánh giá.

7.5.5 Giai đoạn thực thi bao gồm các công việc được vận hành bởi các thành phần theo cấu trúc chung của môđun đánh giá hiệu quả:

a) Lập lịch tác vụ đánh giá hiệu quả: Hành vi quản lý trong môđun đánh giá hiệu quả, bao gồm tải, thực thi và dỡ bỏ các thành phần, cũng như thứ tự thực hiện của chúng. Mục tiêu là biến đổi và phân tách từng kế hoạch công việc thành các nhiệm vụ cụ thể.

b) Trao đổi thông tin đánh giá hiệu quả: Giao diện truyền thông giữa nội bộ hệ thống và liên hệ thống (Cấp 1, Cấp 2 hoặc Cấp 3) để đạt được sự tương tác giữa người và máy trong môđun đánh giá hiệu quả.

c) Giám sát thực hiện đánh giá hiệu quả: Trong môđun đánh giá hiệu quả, thu nhận trạng thái thực hiện của môđun và đảm bảo trạng thái tuân theo sơ đồ thiết kế.

d) Cách tính đánh giá hiệu quả: Cách tính đánh giá hiệu quả bao gồm:

1) Tính đánh giá: Thu thập dữ liệu theo yêu cầu đánh giá. Tính và lưu kết quả đánh giá.

2) Tạo báo cáo hệ thống APC-O: Sau khi tính toán đánh giá, kết hợp các thông số cấu hình hoặc kiến thức trước đó, phân tích kết quả đánh giá và tạo báo cáo đánh giá.

3) Ra quyết định: Phân tích báo cáo đánh giá; ước lượng hiệu quả hoạt động của hệ thống APC-O và cung cấp tài liệu tham khảo cho người dùng.

7.5.6 Giai đoạn hỗ trợ bao gồm các công việc sau:

a) Phân tích: Phân tích quá trình hoặc các vấn đề hiện có để xác định chiến lược bảo trì sau này.

b) Bảo trì: Theo chiến lược bảo trì, hoàn thành các nhiệm vụ bảo trì và đạt được mục đích giải quyết vấn đề hoặc cải tiến hiệu quả của quá trình.

7.5.7 Đánh giá hiệu quả đánh giá trạng thái hoạt động của việc triển khai APC-O. Theo yêu cầu, ngoài giai đoạn phân tích yêu cầu, KPI và kế hoạch đánh giá cần được xác định. Sau khi cấu hình đánh giá, kế hoạch đánh giá được thực hiện. Đầu ra của giai đoạn thực hiện là báo cáo đánh giá và đề xuất bảo trì, trên cơ sở đó người dùng có thể xác định kế hoạch bảo trì cho APC và các môđun tối ưu hóa. Trong giai đoạn hỗ trợ, sau khi phân tích dữ liệu hoạt động của môđun đánh giá hiệu quả, chiến lược bảo trì được xác định để duy trì hệ thống theo yêu cầu thiết kế.

Phụ lục A

(tham khảo)

Ví dụ điển hình về tích hợp hệ thống APC-O

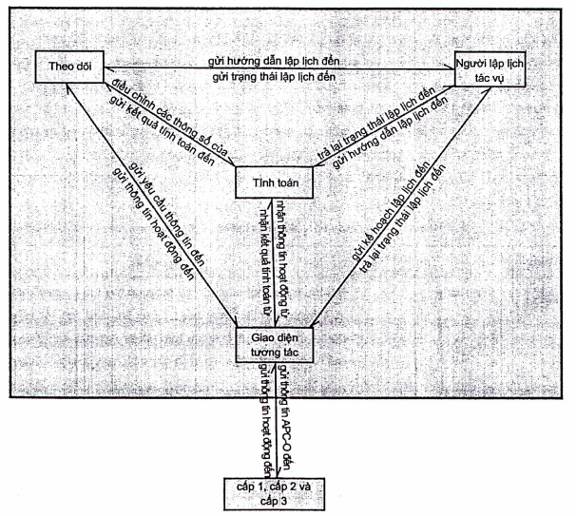

Một hệ thống APC-O điển hình bao gồm bốn môđun chức năng, trong đó mỗi môđun có thể hoạt động độc lập hoặc được tích hợp để hoạt động như một tổng thể. Hình A.1 trình bày một ví dụ điển hình về tích hợp trực tuyến các môđun APC-O, cho thấy sự tương tác giữa từng môđun.

Hình A.1 - Ví dụ điển hình về tích hợp hệ thống APC-O

Các môđun cảm biến mềm, APC, tối ưu hóa và đánh giá hiệu quả được triển khai trong giai đoạn triển khai. Môđun APC áp dụng kỹ thuật điều khiển dự báo theo mô hình, kỹ thuật này cũng quy định môđun tối ưu hóa. Môđun APC và tối ưu hóa được triển khai thông qua một môđun tích hợp trong ví dụ.

Hoạt động trực tuyến cung cấp các công cụ giao diện giúp các chuyên gia kỹ thuật gỡ lỗi hệ thống APC-O. Nó bao gồm các đơn vị nhật ký, quản lý và giám sát.

Mỗi giai đoạn được liên kết với các môđun chức năng khác nhau chứa các công việc khác nhau. Tuy nhiên, một số công việc có cùng chức năng lại tham gia vào các môđun khác nhau.

CHÚ THÍCH 1: Những công việc này có thể được xử lý thông qua một nền tảng tích hợp để vận hành toàn bộ hệ thống APC-O. Một nền tảng như vậy có thể cung cấp chức năng chung, chẳng hạn như dịch vụ liên lạc dữ liệu, xử lý và phân tích dữ liệu, quản lý quyền cũng như quản lý và vận hành kỹ thuật trực tuyến. Nền tảng này có thể cung cấp môi trường vận hành cho hệ thống APC-O và hỗ trợ cảm biến mềm, APC, môđun đánh giá hiệu quả và tối ưu hóa bằng cách triển khai các thuộc tính hành vi chung của bốn môđun.

Các thành phần phần mềm này có thể bao gồm:

a) Nhật ký: Lưu nhật ký vận hành để tiện theo dõi. Nhật ký lưu trạng thái hoạt động của hệ thống APC-O, lệnh vận hành của người dùng và hỗ trợ người dùng tìm hiểu tình hình hoạt động trước đây.

b) Xác thực: Quản lý người dùng và mật khẩu của họ, gán quyền người dùng theo vai trò của người dùng và xác thực quyền người dùng khi người dùng thao tác.

c) Giám sát: Nó vận hành và giám sát hệ thống APC-O. Nó cũng cho phép người dùng quét trạng thái hoạt động của hệ thống APC-O, điều chỉnh tham số hệ thống, thực thi lệnh vận hành và theo dõi biểu đồ xu hướng của dữ liệu và trạng thái giao tiếp của APC-O trong thời gian thực.

d) Lập lịch tác vụ: Nó quản lý và duy trì hệ thống APC-O, chẳng hạn như dỡ tải, tải lại, thực thi, dừng thực thi, đặt lại.

e) Giao diện khả năng tương tác: Đây là giao diện mà qua đó hệ thống APC-O tương tác với các hệ thống Cấp 2, chẳng hạn như các hệ thống điều khiển quá trình cơ bản và các hệ thống cấp 3, chẳng hạn như MOM.

f) Thu thập dữ liệu: Nó chọn các biến quá trình và truy xuất dữ liệu lịch sử và/hoặc thời gian thực từ hệ thống APC-O.

g) Cấu hình truyền thông: Cấu hình giao diện truyền thông và các biến quá trình.

h) Lưu dữ liệu: Nó lưu dữ liệu quá trình sản xuất theo thời gian thực.

ị) Giao diện dữ liệu máy chủ OPC: Dựa trên các giao diện dữ liệu được phát triển bởi chuẩn giao thức truyền thông OPC, nó chuyển định dạng dữ liệu OPC sang định dạng hệ thống APC-O.

CHÚ THÍCH: 2: Nếu có các máy chủ dữ liệu khác, thì cần có các giao diện tương ứng, chẳng hạn như máy chủ DDE.

j) Giao diện ứng dụng dữ liệu: Cung cấp dịch vụ giao diện dữ liệu thống nhất cho hệ thống APC-O để tránh phát triển các giao diện khác nhau cho các máy chủ dữ liệu khác nhau của từng môđun.

k) Lưu dữ liệu: Lưu dữ liệu thời gian thực trong máy chủ dữ liệu.

Phụ lục B

(tham khảo)

Kỹ thuật PLS

Bình phương tối thiểu từng phần (PLS) là một kỹ thuật cảm biến mềm điển hình. Nó sử dụng rộng rãi như một phương pháp mô hình hóa dữ liệu tuyến tính và có các đặc tính có lợi khi có các tập hợp biến lớn cho thấy mối tương quan đáng kể bằng cách ngăn chặn quá khớp.

Môđun cảm biến mềm, sử dụng PLS, có thể được phân loại theo quy trình ngoại tuyến và trực tuyến. Các quy trình ngoại tuyến bao gồm xử lý và phân tích dữ liệu, lập mô hình PLS, cấu hình PLS. Quy trình trực tuyến bao gồm thực hiện và giám sát. Môđun yêu cầu một số thành phần phần mềm, bao gồm giao diện truyền dữ liệu, giao diện người dùng, lập lịch tác vụ và thu thập dữ liệu.

a) Xử lý và phân tích dữ liệu: Nó lọc và lấy mẫu kép dữ liệu được thu thập từ tệp dữ liệu quá trình và tệp dữ liệu phòng thí nghiệm để đạt được dữ liệu mẫu hiệu suất.

b) Lập mô hình PLS: Nó chọn các biến đầu vào/đầu ra và các tham số của mô hình để giải quyết mô hình PLS. Kiểm tra kết quả xác minh mô hình và đường cong mô phỏng để xác thực mô hình PLS và xuất kết quả.

c) Cấu hình PLS: Nó cấu hình mô hình PLS dựa trên các yêu cầu kỹ thuật, chẳng hạn như cấu hình thẻ, phương pháp lọc và logic bảo vệ.

d) Thực hiện PLS: Tính toán PLS trực tuyến, bao gồm tính toán đầu ra dự báo, hiệu chỉnh sai lệch, hiệu chỉnh mô hình và xác minh mô hình.

e) Giám sát trực tuyến: Hoạt động như giao diện người dùng giữa người dùng và môđun PLS.

CHÚ THÍCH: Cấu trúc của mô hình PLS được xác định bằng các phương pháp PLS.

Phụ lục C

(tham khảo)

Điều khiển dự báo và tối ưu hóa trạng thái xác lập

Kỹ thuật điều khiển dự báo là một chiến lược điều khiển tiên tiến sử dụng rộng rãi. Nó có thể giải quyết hiệu suất các vấn để điều khiển quá trình công nghiệp phức tạp như đa biến, độ trễ thời gian lớn và ghép nối quan trọng. Mô hình tương tự cũng sử dụng để tối ưu hóa trạng thái xác lập. Do đó, khi thiết kế bộ tối ưu hóa trạng thái xác lập và bộ điều khiển dự báo, hai môđun được tích hợp trong một gói phần mềm.

Phần ngoại tuyến của điều khiển dự báo và tối ưu hóa trạng thái xác lập bao gồm xử lý và phân tích dữ liệu, nhận dạng, cấu hình, mô phỏng và thiết kế phụ. Phần trực tuyến bao gồm thực hiện và giám sát trực tuyến. Quy định kỹ thuật chi tiết của các thành phần phần mềm trên như sau.

a) Xử lý và phân tích dữ liệu: Nó thu thập dữ liệu đo được của quá trình và thu được dữ liệu mong muốn để lập mô hình thông qua lọc và lấy mẫu kép.

b) Nhận dạng: Lựa chọn biến đầu vào, biến đầu ra và phương pháp nhận dạng để xác định mô hình động giữa biến đầu vào và biến đầu ra. Các phương pháp nhận dạng thông thường bao gồm nhận dạng FIR, nhận dạng ARX, nhận dạng PEM và nhận dạng không gian con.

CHÚ THÍCH: Nhận dạng đề cập đến việc lập mô hình APC và các môđun tối ưu hóa.

c) Cấu hình: Nó nhập mô hình để định cấu hình chiến lược tối ưu hóa, các ràng buộc, chiến lược điều khiển, số thẻ và bảo vệ logic.

d) Mô phỏng và hỗ trợ thiết kế: Hỗ trợ người dùng khởi tạo tham số thiết kế. Nó cũng xác minh tác dụng của bộ điều khiển và trình tối ưu hóa, đồng thời gỡ lỗi liên tục cho đến khi yêu cầu được thỏa mãn, sau đó chuẩn bị thực hiện trực tuyến.

e) Thực thi trực tuyến: Nó thu nhận dữ liệu quá trình thông qua truyền thông dữ liệu. Nếu cần, nó cũng lấy dữ liệu đầu ra của một hoặc nhiều cảm biến mềm. Sau đó, nó tính toán xu hướng của các kết quả đầu ra của mô hình trong điều kiện vòng lặp mở và hiệu chỉnh độ lệch giữa các kết quả đầu ra của mô hình APC-O và các phép đo quá trình. Mô hình APC-O đã hiệu chỉnh sau đó sử dụng bởi môđun tối ưu hóa để xác định cài đặt trạng thái xác lập tối ưu cho quá trình dựa trên chiến lược điều khiển và các ràng buộc. Môđun điều khiển sử dụng đầu ra của môđun tối ưu hóa, chiến lược điều khiển của nó và các ràng buộc để tính toán các điều chỉnh gia tăng đối với các biến điều khiển. Cuối, nó ghi các cài đặt quá trình mới vào quá trình sản xuất thông qua giao tiếp dữ liệu.

f) Giám sát trực tuyến: Đóng vai trò là giao diện người dùng để vận hành và sử dụng hệ thống APC-O.

Phụ lục D

(tham khảo)

Đánh giá hiệu quả PID

Điều khiển vi tích phân tỷ lệ (PID) thông thường sử dụng rộng rãi trong các hệ thống điều khiển. Điều quan trọng là phải đảm bảo rằng hệ thống điều khiển tiên tiến đang hoạt động trơn tru. Hiệu quả điều khiển PID là cơ sở của quá trình sản xuất hoạt động ổn định và hiệu suất. Đánh giá hiệu quả PID có thể hỗ trợ các chuyên gia kỹ thuật xác định các vòng lặp thể hiện hiệu quả kém hoặc giảm sút, đồng thời có thể giảm chi phí bảo trì. Môđun đánh giá hiệu quả PID bao gồm cấu hình vòng lặp, lập kế hoạch, thực thi trực tuyến, giám sát trực tuyến, quét báo cáo.

a) Cấu hình vòng lặp: Nó cấu hình thông tin vòng lặp PID, số thẻ, loại vòng lặp và thời gian ổn định vòng lặp mở.

b) Kế hoạch: Nó lập kế hoạch đánh giá theo yêu cầu sản xuất, chẳng hạn như đánh giá 8 giờ một lần.

c) Thực hiện trực tuyến: Phân hệ đánh giá PID tự động thực hiện kế hoạch đánh giá và lưu kết quả đánh giá vào cơ sở dữ liệu, sau đó lập báo cáo đánh giá.

d) Giám sát trực tuyến: Người dùng có thể theo dõi tình hình thực hiện kế hoạch đánh giá thông qua giám sát trực tuyến.

e) Quét báo cáo: Có thể quét kết quả đánh giá để tìm ra các vòng lặp hoạt động kém hoặc suy giảm hiệu quả. Nếu sự suy giảm hiệu quả là do bộ điều khiển gây ra, các thông số PID cần được điều chỉnh. Nếu sự suy giảm hiệu quả là do quá trình như van, sự xáo trộn, thì cần phải bảo trì để cải tiến hiệu quả.

CHÚ THÍCH: Giám sát trực tuyến và quét báo cáo là hai phần của thành phần con giám sát.

Thư mục tài liệu tham khảo

[1 ] ISO 19439:2006, Enterprise integration - Framework for enterprise modelling

[2] IEC 61499-1, Function blocks - Part 1: Architecture

[3] I EC 61499-4, Function blocks - Part 4: Rules for compliance profiles

[4] IEC 62264-1, Enterprise-control system integration - Part 1: Models and terminology

[5] IEC 62264-3:2007, Enterprise-control system integration - Part 3: Activity models of manufacturing operations management

[6] EDUARDO F. Camacho and Carlos Bordons. Model predictive control. Springer-Verlag, 1999

[7] RICHALET J., RAULT A., TESTUD J.L., PAPON J. Model predictive heuristic control: Application to industrial processes. Automatics. 1978, 14 (2) pp. 413-428

[8] RICHALET J. Practique de la commande predictive. Hermes (Wiesb.). 1992

[9] Jing Zhu et al. Intelligent predictive control and its application. Zhejiang university press, 2002

[10] Shuqing Wang et al. The technology of advanced process control and its application. Chemical industry press, 2001

[11] Shuqing Wang et al. Industrial process control engineering. Chemical industry press, 2003

[12] JoE QIN s., & THOMAS A. Badgwell. An overview of nonlinear model predictive control applications. Nonlinear model predictive control 26: 369-392, 2000

[13] JoE QIN s., & THOMAS A. Badgwell. A survey of industrial model predictive control technology. Control Eng. Pract. 2003, 11 pp. 733-764

[14] Yihui Jin. Process control. Tsinghua university press, 1993

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13732-1:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13732-1:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13732-1:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13732-1:2023 DOC (Bản Word)