- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 13695-9:2023 Đường ray – Phần 9: Xác định độ cứng

| Số hiệu: | TCVN 13695-9:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

18/05/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13695-9:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13695-9:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13695-9:2023

ĐƯỜNG RAY - PHƯƠNG PHÁP THỬ NGHIỆM BỘ PHỤ KIỆN LIÊN KẾT- PHẦN 9:XÁC ĐỊNH ĐỘ CỨNG

Track- Test methods for fastening systems

Part 9: Determination of stiffness

Lời nói đầu

TCVN 13695-9:2023 được biên soạn trên cơ sở tham khảo BS EN 13146-9:2020.

TCVN 13695-9:2023 do Cục Đường sắt Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

TCVN 13695:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết, gồm các phần sau:

- TCVN 13695-1:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 1: Xác định lực cản dọc ray.

- TCVN 13695-2:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 2: Xác định sức kháng xoắn.

- TCVN 13695-3:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 3: Xác định độ suy giảm của tải trọng va đập.

- TCVN 13695-4:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 4: Ảnh hưởng của tải trọng lặp.

- TCVN 13695-5:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 5: Xác định điện trở.

- TCVN 13695-6:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 6: Ảnh hưởng của điều kiện môi trường khắc nghiệt

- TCVN 13695-7:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 7: Xác định lực kẹp và độ cứng theo phương thẳng đứng.

- TCVN 13695-8:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 8: Thử nghiệm trong vận hành

- TCVN 13695-9:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 9: Xác định độ cứng.

- TCVN 13695-10:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 10: Thử nghiệm xác định lực chống nhổ lõi.

ĐƯỜNG RAY - PHƯƠNG PHÁP THỬ NGHIỆM BỘ PHỤ KIỆN LIÊN KẾT- PHẦN 9:XÁC ĐỊNH ĐỘ CỨNG

Track- Test methods for fastening systems

Part 9: Determination of stiffness

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các quy trình thử nghiệm trong phòng, để xác định độ cứng tĩnh và động của các loại đệm ray và lắp ráp phụ kiện liên kết ray hoàn chỉnh.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

EN 13146 4, Railway applications - Track - Test methods for fastening systems - Part 4: Effect of repeated loading, (Ứng dụng đường sắt - Đường ray - Các phương pháp thử nghiệm bộ phụ kiện liên kết ray và tà vẹt"- Phần 4: Ảnh hưởng của tải lặp);

EN 13481 1:2012, Railway applications - Track-Performance requirements for fastening systems - Part 1: Definitions, (Ứng dụng đường sắt - Đường ray - Các yêu cầu tính năng đối với bộ phụ kiện liên kết ray tà vẹt - Phần 1: Định nghĩa).

EN ISO 7500-1:2018, Metallic materials - Calibration and verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Calibration and verification of the force-measuring system (ISO 7500-1:2018), (Vật liệu kim loại - Hiệu chuẩn và xác minh máy thử nghiệm tĩnh đơn trục - Phần 1: Máy thử nghiệm kéo/nén - Hiệu chuẩn và xác minh hệ thống đo lực (ISO 7500-1: 2018)).

EN ISO 9513, Metallic materials - Calibration of extensometer systems used in uniaxial testing (ISO 9513), Vật liệu kim loại - Hiệu chuẩn hệ thống máy đo độ giãn được sử dụng trong thử nghiệm đơn trục (ISO 9513)

EN ISO 10846-1: 2008, Acoustics and vibration - Laboratory measurement of vibro-acoustic transfer properties of resilient elements - Part 1: Principlesand guidelines (ISO 10846-1:2008), [Âm học và rung động - Phép đo trong phòng thử nghiệm về các đặc tính truyền âm thanh rung của các phần tử đàn hồi - Phần 1: Nguyên tắc và hướng dẫn (ISO 10846-1: 2008)]

ISO 21948, Coated abrasives - Plainsheets, (Vật liệu mài mòn được phù - Tấm trơn).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa nêu trong EN 13481-1:2012.

4 Ký hiệu và thuật ngữ viết tắt

Trong tiêu chuẩn này, sử dụng các ký hiệu sau:

| Ký hiệu | Hạng mục | Điều khoản liên quan |

| FSPmax | Lực tác dụng lên tấm đệm để đo độ cứng tĩnh của tấm đệm, tính bằng kN; | 6.1.3 |

| FSP1 | Lực kẹp danh định của phụ kiện liên kết để đo độ cứng tĩnh của đệm, tính bằng kN; | 6.1.3 |

| FSP2 | 0,8 FSPmax, tính bằng kN; | 6.1.3 |

| kSP | Độ cứng tĩnh của tấm đệm, tính bằng MN/m; | 6.1.3 |

| dSP | Chuyển vị trung bình thẳng đứng của tấm đệm, tính bằng mm; | 6.1.3 |

| LFPmax | Lực tham chiếu để đo độ cứng động tần số thấp của tấm đệm, tính bằng kN; | 6.2.3.1 |

| FLFP1 | Lực kẹp danh định của phụ kiện liên kết để đo độ cứng động tần số thấp của tấm đệm, tính bằng kN; | 6.2.4 |

| FLSP2 | 0,8 FLFPmax, tính bằng kN; | 6.2.4 |

| dLFP | Độ chuyển vị của tấm đệm trong phép đo độ cứng động tần số thấp của đệm, tính bằng mm; | 6.2.4 |

| fLFP | Tần số đo độ cứng động tần số thấp của tấm đệm, tính bằng Hz; | 6.2.4 |

| kLFPf | Độ cứng động tần số thấp của tấm đệm ở một tần số cụ thể, tính bằng MN/m; | 6.2.4 |

| kLFPmean | Trung bình của các phép đo độ cứng động tần số thấp của tấm đệm được đo ở 5 Hz, 10 Hz và 20 Hz, tính bằng MN/m; | 6.2.4 |

| FSAmax | Lực tác dụng lên cụm lắp ráp để đo độ cứng tĩnh của cụm lắp ráp, tính bằng kN; | 7.1.4 |

| kSA | Độ cứng tĩnh của cụm lắp ráp, tính bằng MN/m; | 7.1.4 |

| dSA | Chuyển vị trung bình của ray trong phép đo độ cứng tính của cụm lắp ráp, tính bằng mm; | 7.1.4 |

| FSA1 | Lực tối thiểu được áp dụng để đo độ cứng tĩnh của cụm lắp ráp, tính bằng kN; | 7.1.4 |

| FSA2 | Lực lớn nhất được áp dụng để đo độ cứng tĩnh của cụm lắp ráp = 0,8 FSAmax, tính bằng kN; | 7.1.4 |

| kLFA | Độ cứng động tần số thấp của cụm lắp ráp, tính bằng MN/m; | 7.2.4 |

| FLFA1 | Lực tối thiểu được áp dụng trong phép đo độ cứng động tần số thấp của cụm lắp ghép, tính bằng kN; | 7.2.4 |

| FLFA2 | Lực tối đa được áp dụng trong phép đo độ cứng động tần số thấp của cụm lắp ráp = 0,8 FLFAmax, tính bằng kN; | 7.2.4 |

| FLFAmax | Lực tham chiếu để đo độ cứng động tần số thấp của cụm lắp ráp, tính bằng kN; | 7.2.4 |

| dLFA1 | Chuyển vị của cụm lắp ráp trong phép đo độ cứng động tần số thấp của cụm lắp ráp đối với lực FLFA1, tính bằng mm; | 7.2.4 |

| dLFA2 | Chuyển vị của cụm lắp ráp trong phép đo độ cứng động tần số thấp của cụm lắp ráp đối với lực FLFA2, tính bằng mm; | 7.2.4 |

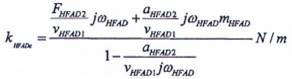

| FHFAmax | Tải trước tĩnh được áp dụng trong phép đo độ cứng tần số cao của cụm lắp ráp, tính bằng kN; | B.4.3 |

| αHFAD1 | Gia tốc kích thích trong phép đo độ cứng tần số cao của cụm lắp ráp, tính bằng m/s2; | B.4.3 |

| αHFAD2 | Gia tốc của bệ đo khi đo độ cứng tần số cao của cụm lắp ráp, tính bằng m/s2; | B.4.3 |

| FHFAD2 | Lực trên bệ đo trong phép đo độ cứng tần số cao của cụm lắp ráp, tính bằng N; | B.4.3 |

| fHFAD | Tần số đo độ cứng tần số cao của cụm lắp ráp, tính bằng Hz; | B.4.3 |

| j | √ -1; | B.4.3 |

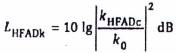

| LHFADk | Mức độ cứng truyền động trong phép đo độ cứng tần số cao của cụm lắp ráp, tính bằng dB với 1 N/m; | B.4.3 |

| mHFAD | Khối lượng của bệ đo và bất kỳ bộ phận nào của liên kết lắp ráp bên dưới phần tử đàn hồi, tính bằng kg; | B.4.3 |

| k0 | 1 N/m | B.4.3 |

| kHFAD | Độ cứng truyền động trong phép đo độ cứng tần số cao của cụm lắp ráp, tính bằng N/m; | B.4.3 |

| kHFADc | Độ cứng truyền động điều chỉnh trong phép đo độ cứng tần số cao của cụm lắp ráp, tính bằng N/m; | B.4.3 |

| VHFAD1 | Vận tốc kích thích = αHFAD1 / j ϖHFAD, tính bằng m/s; | B.4.3 |

| ωHFAD | Tần số góc = 2πƒHFAD, tính bằng rad/s; | B.4.3 |

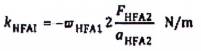

| FHFAI2 | Lực trên bệ đo độ cứng tần số cao của cụm lắp ráp, tính bằng N; | B.4.4 |

| fHFAl | Tần số trong phép đo độ cứng tần số cao của cụm lắp ráp tính bằng Hz; | B.4.4 |

| LHFAI | Mức độ cứng truyền động trong phép đo độ cứng tần số cao của cụm lắp ráp theo phương pháp gián tiếp, tính bằng dB với 1N/m; | B.4.4 |

| mHFAI1 | Khối lượng của bệ đo và bất kỳ bộ phận nào của cụm phụ kiện liên kết gắn chặt bên dưới tính theo kg; | B.4.4 |

| kHFAI | Độ cứng truyền động trong phép đo độ cứng tần số cao của cụm lắp ráp theo phương pháp gián tiếp tính bằng N/m; | B.4.4 |

| ωHFAI | Tần số góc = 2πƒHFAI, tính bằng rad/s; | B.4.4 |

| γHFAI1 | Vận tốc kích thích = αHFAI1 / j ϖHFAI, tính bằng m/s; | B.4.4 |

| αHFAi1 | Gia tốc kích thích trong phép đo độ cứng tần số cao của cụm lắp ráp theo phương pháp gián tiếp, tính bằng m/s2; | B.4.4 |

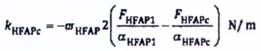

| αHFAP1 | Gia tốc kích thích trong phép đo độ cứng tần số cao của cụm lắp ráp theo phương pháp truyền động điểm, tính bằng m/s2; | B.4.5 |

| αHFAPc | Gia tốc kích thích trong phép đo độ cứng tần số cao của cụm lắp ráp theo phương pháp gián tiếp, tính bằng m/s2; | B.4.5 |

| FHFAP1 | Lực động đầu vào trong phép đo độ cứng tần số cao của cụm lắp ráp theo phương pháp truyền động điểm, tính bằng N; | B.4.5 |

| FHFAPc | Lực động đầu vào mà không cần lắp phụ kiện đường ray để đo độ cứng tần số cao của cụm lắp ráp bằng phương pháp điểm, tính bằng N; | B.4.5 |

| fHFAP | Tần số trong phép đo độ cứng tần số cao của cụm lắp ráp bằng phương pháp điểm, tính bằng Hz; | B.4.5 |

| ωHFAP | Tần số góc = 2πƒHFAP, tính bằng rad/s; | B.4.5 |

| LHFAPk | Mức độ cứng của điểm, tính bằng dB với 1 N/m; | B.4.5 |

| kHFAPc | Độ cứng điểm hiệu chỉnh, tính bằng N/m; | B.4.5 |

5 Kiểm tra hiệu chuẩn

Các thiết bị truyền, động phải được kiểm định/hiệu chuẩn theo quy định hiện hành.

Việc hiệu chuẩn các thiết bị đo chuyển vị tiếp xúc phải phù hợp với EN ISO 9513.

6 Quy trình thử nghiệm đối với đệm

6.1 Quy trình thử nghiệm tĩnh đối với đệm

6.1.1 Nguyên tắc

Tác dụng một lực thông thường lên tấm đệm thử nghiệm và đo độ chuyển vị.

6.1.2 Thiết bị

6.1.2.1 Khu vực thử nghiệm với nhiệt độ có kiểm soát

Khu vực phòng thử nghiệm nơi tiến hành thử nghiệm, nhiệt độ được duy trì ở (23 ± 5) °C. Trong trường hợp các đệm được sử dụng ở nhiệt độ môi trường khác, các thử nghiệm bổ sung phải được thực hiện nếu có yêu cầu, ở một hoặc nhiều nhiệt độ sau: (-20 ± 3) °C, (-10 ± 3) °C, (0 ± 3) °C và (50 ± 3) °C.

Các nhiệt độ thử nghiệm bổ sung phải được thỏa thuận giữa các bên.

6.1.2.2 Tấm kim loại

Một tấm kim loại cứng có chiều rộng nhỏ nhất bằng đế ray và chiều dài nhỏ nhất 210 mm, được sử dụng để tải nhiều lần theo EN 13146-4.

6.1.2.3 Các tấm phân phối tải trọng

Tấm phân phối tải trọng ở phía trên có hình chữ nhật, được làm từ kim loại có độ dày tối thiểu 10 mm, với các cạnh tròn, nhẵn. Kích thước của tấm phụ thuộc vào loại đệm được thử nghiệm như sau:

- Tấm đệm phi kim loại, có chiều rộng bằng chiều rộng đế ray và chiều dài 210 mm được sử dụng cho thử nghiệm tải lặp (EN 13146-4).

- Tấm đệm phi kim loại, có chiều rộng và chiều dài với diện tích hình chữ nhật lớn nhất của tấm đệm kim loại, truyền tải trọng lên tấm đệm trong cụm liên kết.

Khi tấm đệm được tăng cường để dùng trong một khu vực hạn chế, sử dụng một tắm phân phối tải trọng ở phía dưới, có kích thước yêu cầu bằng với khu vực tăng cường.

CHÚ THÍCH: Đối với các thử nghiệm trên các tấm đệm liên tục sử dụng trong đường ray dùng tấm bê tông, chiều dài sử dụng của tấm đệm là 150 mm.

6.1.2.4 Vải nhám

Các tấm vải nhám từ P180 đến P400 (theo định nghĩa trong ISO 21948) trong tình trạng chưa giặt. Diện tích mỗi tấm không nhỏ hơn toàn bộ diện tích của đệm được dùng thử nghiệm.

6.1.2.5 Bộ truyền động

Bộ truyền động có khả năng tác dụng một lực (FSPmax + 10 %) kN.

CHÚ THÍCH: Lực đặc trưng lớn nhất là 120 kN.

6.1.2.6 Thiết bị đo chuyển vị

6.1.2.6.1 Quy trình hiệu chuẩn

Khi sử dụng các thiết bị đo độ chuyển vị tiếp xúc, các thiết bị này phải phù hợp với Bảng 2, Loại 2 của EN ISO 9513.

Nếu sử dụng các thiết bị đo độ chuyển vị không tiếp xúc, các thiết bị này phải được hiệu chuẩn để đảm bảo chúng có khả năng đo độ chuyển vị của ray so với tà vẹt hoặc các thành phần khác.

6.1.2.6.2 Yêu cầu hiệu chuẩn

Thiết bị phải có khả năng đo các chuyển vị như sau:

- Đối với tấm đệm có độ cứng xác định nhỏ hơn hoặc bằng 100 MN/m, phép đo chuyển vị có độ chính xác ± 0,02 mm;

- Đối với tấm đệm có độ cứng xác định lớn hơn 100 MN/m, phép đo chuyển vị có độ chính xác ± 0,01 mm.

6.1.2.7 Thiết bị đo lực

Các thiết bị tuân theo EN ISO 7500-1:2018, Loại 1 trong phạm vi lực yêu cầu.

6.1.2.8 Thiết bị ghi dữ liệu

Thiết bị kỹ thuật số để ghi chép, in chuyển vị và lực tác dụng.

6.1.3 Quy trình

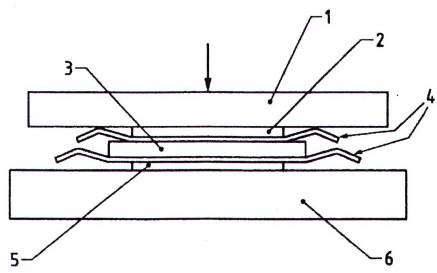

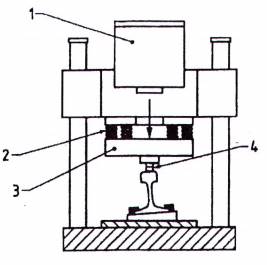

Tất cả các bộ phận và thiết bị được sử dụng phải được giữ ở nhiệt độ (23 ± 5) °C hoặc nhiệt độ thử nghiệm khác (xem 6.1.2.1) trong ít nhất 16 giờ trước khi bắt đầu thử nghiệm. Đặt thiết bị thử nghiệm trên một đế phẳng, cứng, nằm ngang, có tác dụng đỡ toàn bộ diện tích của tấm đệm, theo trình tự sau: để, tấm phân phối tải trọng phía dưới (nếu cần), vải mài mòn (mặt mài lên trên), tấm đệm, vải mài mòn (mặt mài xuống dưới), tấm phân phối tải trọng phía trên, tấm kim loại như trong Hình 1.

Đặt các tấm phân phối tải trọng nằm trên vùng làm việc của tấm đệm. Xác định vị trí của ít nhất ba thiết bị độc lập đo độ chuyển vị xung quanh chu vi của tấm kim loại trong những khoảng thời gian bằng nhau.

Tác dụng một lực FSPmax qua vị trí hình cầu trong bộ truyền động, như được quy định trong các yêu cầu về tính năng đối với loại đường ray mà tấm đệm dự kiến sử dụng.

CHÚ THÍCH: Các yêu cầu về tính năng được quy định trong các tiêu chuẩn khác bao gồm các tiêu chuẩn EN 13481.

Sau đó, giảm lực tới lực kẹp cụm lắp ráp phụ kiện cố định danh định (FSP1), lặp lại chu kỳ tải và dỡ tải thêm hai lần nữa với tốc độ tác dụng lực (120 ± 10) kN/min. Duy trì lực tác dụng FSP1, sau đó ghi lại chuyển vị trong khi tăng lực tác dụng lên FSP2 là 0,8 FSPmax kN.

Nếu độ chuyển vị đo được bằng bất kỳ thiết bị nào khác với độ chuyển vị trung bình khoảng 20% độ chuyển vị lớn nhất, hãy lặp lại chu kỳ chất tải để đảm bảo lực được tác dụng vào trung tâm của tấm đệm. Tính độ cứng tĩnh từ Công thức (1) trong đó dsp là chuyển vị trung bình khi tăng lực tác dụng từ FSPI kN đến FSP2 kN:

| ksp = (FSP2 - FSP1) / dsp MN/m | (1) |

CHÚ DẪN

1 Tấm kim loại chịu tải trọng được thể hiện bằng mũi tên hướng xuống

2 Tấm phân phối tải phía trên

3 Đệm được thử nghiệm

4 Vải mài mòn

5 Tấm phân phối tải phía dưới (nếu cần)

6 Đế

Hình 1 - Bố trí thử nghiệm cho các đệm ray

6.1.4 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) Số hiệu của tiêu chuẩn này;

b) Tên và địa chỉ của phòng thử nghiệm thực hiện phép thử;

c) Ngày thử nghiệm được thực hiện;

d) Tên, ký hiệu và mô tả của các tấm đệm được thử nghiệm;

e) Nguồn gốc của các mẫu thử;

f) Mục đích sử dụng của các tấm đệm được thử nghiệm;

g) Cấu hình của các tấm phân phối tải trọng được sử dụng trong thử nghiệm;

h) Nhiệt độ tại đó phép thử được thực hiện;

i) Đường cong hoặc các đường cong lệch tải;

j) Giá trị của Fsp1 và Fsp2 nguồn thông tin về tải (ví dụ: Tham chiếu EN 13481 hoặc tiêu chuẩn khác);

k) Độ cứng tĩnh của các tấm đệm được thử nghiệm.

Nếu thử nghiệm được thực hiện ở nhiều nhiệt độ thì phải lập báo cáo riêng cho từng nhiệt độ thử nghiệm.

6.2 Quy trình thử nghiệm tần số động thấp cho tấm đệm

6.2.1 Khái quát

Phương pháp này áp dụng cho các tần số trong khoảng (3 đến 30) Hz.

6.2.2 Nguyên tắc

Một lực chu kỳ được tác dụng bình thường đối với tấm đệm thử nghiệm, thông qua một bộ truyền động ở một tần số xác định duy nhất hoặc giá trị chung yêu cầu của độ cứng động tần số thấp ở ba tần số không đổi. Các chuyển vị lớn nhất và nhỏ nhất của bề mặt tấm đệm được đo ở lực lớn nhất và nhỏ nhất.

6.2.3 Thiết bị

Các thiết bị sau đây được sử dụng cho thử nghiệm tĩnh, cũng được sử dụng trong thử nghiệm này:

a) Khu vực thử nghiệm nhiệt độ được kiểm soát (6.1.2.1);

b) Tấm kim loại (6.1.2.2) và tấm phân phối tải (6.1.2.3);

c) Vải mài mòn (6.1.2.4).

6.2.3.1 Bộ truyền động

Bộ truyền động có khả năng tác dụng một lực lên đến (FLFPmax + 10 %) kN ở các tần số thử nghiệm yêu cầu.

6.2.3.2 Thiết bị đo độ chuyển vị

Thiết bị đo độ chuyển vị phải phù hợp với 6.1.2.6.

6.2.3.3 Thiết bị đo lực

Các thiết bị phù hợp với loại 1 của EN ISO 7500-1:2018, yêu cầu phạm vi lực cần thiết và có khả năng đo tối thiểu 20 mẫu mỗi chu kỳ.

6.2.3.4 Thiết bị ghi

Thiết bị ghi kỹ thuật số, in chuyển vị và lực tác dụng ở các tần số thử nghiệm yêu cầu với tần số lấy mẫu ít nhất là 20 lần tần số tải.

6.2.4 Quy trình

Tất cả các bộ phận và thiết bị được sử dụng, phải được giữ ở nhiệt độ (23 ± 5) °C hoặc nhiệt độ thử nghiệm khác (xem 6.1.2.1) trong ít nhất 16 giờ trước khi bắt đầu thử nghiệm. Đặt thiết bị thử nghiệm trên một đế bằng, cứng, nằm ngang, bao gồm toàn bộ diện tích của tấm đệm, theo trình tự sau: đế, tấm phân phối tải trọng phía dưới (nếu cần), vải mài mòn (mặt mài mòn quay lên trên), tấm đệm, vải mài mòn (mặt mài mòn quay xuống dưới), tắm phân phối tải trọng phía trên, tấm kim loại như trong Hình 1.

Đặt các tấm phân phối tải trọng nằm trên vùng hoạt động của tấm đệm. Xác định vị trí của ít nhất ba thiết bị độc lập để đo độ chuyển vị của tấm kim loại trong những khoảng thời gian bằng nhau, xung quanh chu vi của tấm.

Từ các yêu cầu về tính năng đối với loại đường ray dự kiến sử dụng tấm đệm, có được giá trị xác định của FLFPmax.

CHÚ THÍCH:

Các yêu cầu về tính năng được quy định trong các tiêu chuẩn khác, bao gồm các tiêu chuẩn EN 13481.

Tác dụng một lực chu kỳ FLFP1 kN tới FLFP2 kN, trong đó FLFP2 = 0,8 FLFPmax trong 10 s ở tần số thử nghiệm yêu cầu ± 1 Hz. Nếu không có tần số thử nghiệm nào được xác định, thì thử nghiệm phải được thực hiện ở các tần số sau:

a) (5 ± 1) Hz;

b) (10 ± 1) Hz;

c) (20+1) Hz.

Sau 10 s ở mỗi tần số, ghi lại tải trọng tác dụng và độ chuyển vị của tấm kim loại tối thiểu là 20 mẫu mỗi chu kỳ trong ít nhất 10 chu kỳ và tính toán chuyển vị trung bình dLPP cho mỗi tần số. Nếu độ chuyển vị được đo bằng bất kỳ thiết bị nào trong ba thiết bị khác, với độ chuyển vị trung bình lớn hơn hoặc bằng 20 %, lặp lại chu kỳ tải để đảm bảo rằng lực được tác dụng vào trung tâm của tấm đệm. Tính độ cứng động tại mỗi tần số bằng công thức (2):

| kLFPf = (FLFP2 - FLFP1)/dLFP MN/m | (2) |

Trong đó:

Trong trường hợp giá trị của độ cứng động tần số thấp được yêu cầu ở một tần số xác định fLPP, trong phạm vi (3 đến 30) Hz, giá trị của kLFPf sẽ được xác định.

Trong trường hợp yêu cầu giá trị chung của độ cứng động tần số thấp, sẽ được tính toán bằng cách sử dụng công thức (3):

| kLFPmean = (kLFP5 + kLFP10 + kLFP20)/3 MN/m. | (3) |

Trong đó:

kLFP5, kLFP10 và kLFP20 được đo lần lượt ở tần số (5 ± 1) Hz, (10 ± 1) Hz và (20 ± 1) Hz.

6.2.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) Số hiệu của tiêu chuẩn này;

b) Tên và địa chỉ của phòng thử nghiệm thực hiện phép thử;

c) Ngày thử nghiệm được thực hiện;

d) Tên, ký hiệu và mô tả của các tấm đệm được thử nghiệm;

e) Nguồn gốc của mẫu vật thử nghiệm;

f) Mục đích sử dụng của tấm đệm được thử nghiệm;

g) Cấu hình của các tấm phân phối tải trọng được sử dụng;

h) Nhiệt độ tại đó phép thử được thực hiện;

i) Giá trị FLFPI và FLFPmax; nguồn thông tin tái (ví dụ: Xem EN 13481 hoặc tiêu chuẩn khác)

j) Đường cong tải trọng - độ võng đại diện;

k) Độ cứng động của các tấm đệm được thử nghiệm ở tần số quy định hoặc ở tần số 5 Hz, 10 Hz và 20 Hz;

l) Độ cứng động trung bình của các tấm đệm được thử nghiệm trong phạm vi (3 đến 20) Hz, đó là giá trị chung yêu cầu cho độ cứng động tần số thấp.

Nếu thử nghiệm được thực hiện ở nhiều nhiệt độ thì phải lập báo cáo riêng cho từng nhiệt độ thử nghiệm.

6.3 Quy trình thử nghiệm tần số động cao cho tấm đệm

Độ cứng tần số động cao của tấm đệm phải được xác định theo Phụ lục A.

7 Quy trình thử nghiệm đối với các cụm phụ kiện ray

7.1 Quy trình thử nghiệm tĩnh đối với các cụm phụ kiện ray

7.1.1 Nguyên tắc

Tác dụng một lực vuông góc lên đế ray và đo độ chuyển vị. Khi độ cứng được đo trước và sau khi thử mỏi phù hợp với EN 13146-4, lực có thể được tác dụng bình thường lên mặt đáy của tà vẹt.

7.1.2 Thiết bị

7.1.2.1 Khu vực thử nghiệm nhiệt độ có kiểm soát

Khu vực thử nghiệm nhiệt độ có kiểm soát như mô tả trong 6.1.2.1.

7.1.2.2 Bộ truyền động

Bộ truyền động có khả năng tác dụng một lực (FSAmax + 10 %) kN.

7.1.2.3 Thiết bị đo độ chuyển vị

7.1.2.3.1 Quy trình hiệu chuẩn

Nếu sử dụng các thiết bị đo độ chuyển vị tiếp xúc, các thiết bị này phải phù hợp với Bảng 2, Loại 2 của EN ISO 9513.

Nếu sử dụng các thiết bị đo độ chuyển vị không tiếp xúc, các thiết bị này phải được hiệu chuẩn để đảm bảo chúng có khả năng đo độ chuyển vị của ray so với gối đỡ tà vẹt hoặc các bộ phận khác.

7.1.2.3.2 Yêu cầu hiệu chuẩn

Thiết bị phải có khả năng đo các chuyển vị như sau:

- Đối với các cụm lắp ráp có độ cứng xác định nhỏ hơn hoặc bằng 100 MN/m, phép đo chuyển vị có độ chính xác ± 0,02 mm;

- Đối với các cụm lắp ráp có độ cứng xác định lớn hơn 100 MN/m, phép đo chuyển vị có độ chính xác ± 0,01 mm.

7.1.2.4 Thiết bị đo lực

Thiết bị đo lực phải phù hợp với 6.1.2.7.

7.1.3 Mẫu thử nghiệm

7.1.3.1 Tà vẹt hoặc gối đỡ ray khác

Tà vẹt, nửa tà vẹt, khối bê tông hoặc gối đỡ ray khác có các bộ phận đúc trong bê tông hoặc lỗ tại vị trí đặt ray, được chế tạo thông thường cho thử nghiệm này.

7.1.3.2 Phụ kiện liên kết

Tất cả các chi tiết liên kết được sử dụng trên đường sắt, được lắp ráp hoàn chỉnh với đoạn ray có mặt cắt giống như ray sử dụng trên đường sắt.

7.1.4 Quy trình

Tất cả các bộ phận và thiết bị được sử dụng phải được giữ ở nhiệt độ (23 ± 5) °C hoặc nhiệt độ thử nghiệm khác (xem 6.1.2.1) trong 16 giờ trước khi bắt đầu thử nghiệm. Giá trị xác định của FSAmax, sẽ nhận được từ các yêu cầu về tính năng đối với loại đường ray mà tấm đệm được dự kiến sử dụng.

CHÚ THÍCH: Các yêu cầu về tính năng được quy định trong các tiêu chuẩn khác bao gồm cả các tiêu chuẩn EN 13481.

Với sự đồng ý của cơ quan có thẩm quyền yêu cầu thử nghiệm, giá trị của FSA1 có thể được tăng lên để đảm bảo tính ổn định của thiết bị thử nghiệm, nhưng không được vượt quá 5 kN.

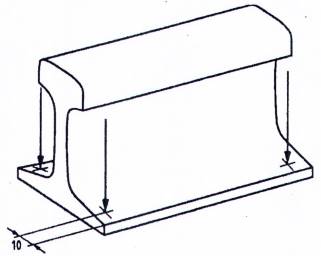

Đặt mẫu thử trên bề mặt cứng. Tác động tải trọng FSAmax với tốc độ (120 ± 10) kN/min lên đường tâm của đầu ray, phía trên đường tâm dọc của tà vẹt hoặc nửa tà vẹt. Tác dụng tải ba lần. Ở lần tải thứ ba, ghi lại chuyển vị thẳng đứng tối đa của ray bằng cách sử dụng bốn bộ chuyển đổi trên đế ray phía trên bốn góc của đế ray như thể hiện trong Hình 2.

Nếu độ chuyển vị được đo bằng bất kỳ thiết bị nào khác, với độ chuyển vị trung bình lớn hơn hoặc bằng 20 % (lớn hơn hoặc bằng 30 % nếu độ cứng được đo sau thử nghiệm tải lặp 3 triệu chu kỳ như quy định trong EN 13146-4) sau đó lặp lại chu kỳ gia tải và đảm bảo rằng lực được đặt vuông góc với giá đỡ.

Tính độ cứng dọc trung bình kSA của cụm lắp ráp từ công thức (4) trong đó dSA là chuyển vị trung bình khi tăng lực tác dụng từ FSA1 đến FSA2 = 0,8 FSAmax.

Độ cứng dọc là:

| kSA = (FSA2 - FSA1) / dSA MN/m | (4) |

Hình 2 - Các điểm đo chuyển vị

7.1.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) Số hiệu của tiêu chuẩn này;

b) Tên và địa chỉ của phòng thử nghiệm thực hiện phép thử;

c) Ngày thử nghiệm được thực hiện;

d) Tên, ký hiệu và mô tả của cụm liên kết, bao gồm các thành phần riêng lẻ, đã được thử nghiệm;

e) Nguồn gốc của các mẫu thử;

f) Đoạn ray được sử dụng trong thử nghiệm;

g) Giá trị của FSAmax được sử dụng trong thử nghiệm; nguồn thông tin tải (ví dụ: Tham chiếu các tiêu chuẩn EN 13481 hoặc tiêu chuẩn khác);

h) Nhiệt độ của thử nghiệm;

i) Các đường cong tải trọng - độ võng;

j) Độ chính xác của phép đo;

k) Chuyển vị ray riêng lẻ và trung bình;

l) Độ cứng tĩnh dọc trung bình.

Nếu thử nghiệm được thực hiện ở nhiều nhiệt độ, phải lập báo cáo riêng cho từng nhiệt độ thử nghiệm.

7.2 Quy trình thử nghiệm tần số động thấp đối với các cụm phụ kiện liên kết

7.2.1 Khái quát

Quy trình thử nghiệm trong phòng để xác định độ cứng động của các cụm phụ kiện liên kết ray. Thử nghiệm xác định dữ liệu để lựa chọn các cụm phụ kiện liên kết và để sử dụng trong việc xác định ảnh hưởng của tải lặp (EN 13146-4).

7.2.2 Nguyên tắc

Tác dụng một lực chu kỳ lên đường tâm của đầu ray, vuông góc với đế của gối đỡ lắp ráp, phía trên đường tâm dọc của tà vẹt hoặc nửa tà vẹt. Đo kết quả chuyển vị tối đa và tối thiểu của hệ thống.

7.2.3 Thiết bị

7.2.3.1 Khu vực thử nghiệm nhiệt độ có kiểm soát

Khu vực thử nghiệm nhiệt độ có kiểm soát như mô tả trong 6.1.2.1.

7.2.3.2 Bộ truyền động

Bộ truyền động có khả năng tạo ra lực (FLFAmax + 10 %) kN (xấp xỉ đến 110 kN) ở tần số xác định trong dải (3 đến 10) Hz.

7.2.3.3 Thiết bị đo độ chuyển vị

Thiết bị đo độ chuyển vị phải phù hợp với 7.1.2.3.

7.2.3.4 Thiết bị đo lực

Thiết bị đo lực phải phù hợp với 6.2.3.3.

7.2.3.5 Thiết bị ghi dữ liệu

Thiết bị ghi dữ liệu phải phù hợp với 6.2.3.4.

7.2.4 Quy trình

Tất cả các bộ phận và thiết bị được sử dụng phải được giữ ở nhiệt độ (23 ± 5) °C hoặc nhiệt độ thử nghiệm khác (xem 6.1.2.1) trong ít nhất 16 giờ, trước khi bắt đầu thử nghiệm.

Tà vẹt hoặc hệ thống được đặt trên một đế bằng phẳng, nằm ngang và được liên kết toàn bộ bằng hệ thống liên kết.

Chọn các thành phần thẳng đứng thích hợp của tải (FLFAI và FLFAmax) từ các yêu cầu về tính năng của loại hình đường sắt dự kiến sử dụng tấm đệm.

CHÚ THÍCH: Các yêu cầu về tính năng được quy định trong các tiêu chuẩn khác bao gồm cả các tiêu chuẩn EN 13481.

Với sự nhất trí của đơn vị yêu cầu thử nghiệm, giá trị FLFAI có thể được tăng lên để đảm bảo độ ổn định của thiết bị thử nghiệm, nhưng không được vượt quá 5 kN.

Tác dụng một lực chu kỳ FLFAI tới FLFA2 = 0,8 FLFAmax ở tần số xác định ± 1 Hz trong 1 000 chu kỳ. Trong 100 chu kỳ cuối cùng, ghi lại tải trọng tác dụng và chuyển vị dọc của ray trong mười chu kỳ. Sau đó, tính các giá trị trung bình của dLFAI (chuyển vị trung bình tại lực nhỏ nhất FLFA1) và dLFA2 (chuyển vị trung bình tại lực FLFA2).

Nếu độ chuyển vị được đo bằng bất kỳ thiết bị nào khác, với độ chuyển vị trung bình lớn hơn hoặc bằng 20%, khi đó lặp lại chu kỳ tải và đảm bảo lực tác dụng vuông góc với gối đỡ.

Tính toán độ cứng động thực tế cho mỗi tần số thử nghiệm bằng Công thức (5):

| kLFA = (FLFA2 - FLFAI)/(dLFA2 - dLFAI) MN/m | (5) |

7.2.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) Số hiệu của tiêu chuẩn này;

b) Tên và địa chỉ của phòng thử nghiệm thực hiện phép thử;

c) Ngày thử nghiệm được thực hiện;

d) Tên, ký hiệu và mô tả của cụm buộc được thử nghiệm;

e) Nguồn gốc của các mẫu thử;

f) Đoạn ray được sử dụng trong thử nghiệm;

g) Giá trị của FLFAmax được sử dụng trong thử nghiệm; nguồn thông tin tải (Ví dụ: Tham chiếu các tiêu chuẩn EN 13481 hoặc tiêu chuẩn khác)

h) Nhiệt độ thử nghiệm;

i) Các đường cong tải trọng - độ võng;

j) Chuyển vị đường ray dọc riêng lẻ và trung bình;

k) Độ cứng động của cụm được thử nghiệm và tần suất sử dụng trong thử nghiệm.

Nếu thử nghiệm được thực hiện ở nhiều nhiệt độ thì phải lập báo cáo riêng cho từng nhiệt độ.

7.3 Quy trình thử nghiệm tần số động cao đối với các cụm phụ kiện liên kết

Thử nghiệm tần số động cao đối với các cụm phụ kiện liên kết phải phù hợp với Phụ lục B.

CHÚ THÍCH:

Các phương pháp quy chuẩn nêu trong các ấn bản trước của tài liệu này hiện được đưa vào Phụ lục B (Tham khảo ). Vì các quy trình này chỉ có thể được sử dụng trong một số ít các phòng thử nghiệm rất chuyên biệt và các phương pháp mới có khả năng áp dụng rộng rãi hơn đang được phát triển.

Phụ lục A

(Tham khảo)

Xác định độ cứng tần số động cao của tấm đệm

A.1 Khái quát

Phụ lục này đưa ra quy trình thử nghiệm để xác định độ cứng tần số động cao của các tấm đệm.

A.2 Nguyên tắc

Độ cứng tần số động cao của các tấm đệm có thể được đo bằng cách sử dụng quy trình được mô tả trong Phụ lục B. Việc bố trí thử nghiệm cho các tấm đệm trong giàn thử nghiệm được thể hiện trên Hình 1. Tấm phân phối tải trọng phải nằm trên vùng làm việc của tấm đệm ray.

Với thử nghiệm được thiết lập trong Hình B.1 và Hình B.2 tương ứng, áp dụng tải trước tỉnh (ví dụ như quy định trong phần liên quan của các EN 13481) với lực kẹp lắp ráp bắt buộc bổ sung FSP1. Tuân theo quy trình thử nghiệm được quy định trong EN ISO10846-2 và EN ISO10846-3 tương ứng.

Báo cáo thử nghiệm phải tuân theo B.5.

Phụ lục B

(Tham khảo)

Xác định độ cứng tần số động cao của các cụm phụ kiện liên kết

B.1 Nguyên tắc

Đối với thử nghiệm trong phòng thử nghiệm này, trở kháng nền cao có độ lớn đã biết, tải trọng tĩnh điển hình và tải trọng động nhỏ được sử dụng để xác định sự độ cứng truyền của các bộ phụ kiện liên kết, giả định rằng chúng hoạt động như các hệ thống đàn hồi tuyến tính trong dải tần số được sử dụng trong các thử nghiệm.

Độ cứng truyền động được đo trong dài tần số từ 20 Hz đến 120 Hz trong dải độ cứng từ 1 MN/m đến 1 000 MN/m bằng một trong các phương pháp sau:

- Phương pháp trực tiếp EN ISO 10846-2 là phương pháp chuẩn có giá trị đến 400 Hz;

- Phương pháp gián tiếp EN ISO 10846-3 là một phương pháp thay thế;

- Phương pháp điểm truyền đã hiệu chỉnh EN ISO 10846-5 là một phương pháp thay thế có giá trị lên đến 120 Hz.

CHÚ THÍCH:

Dải tần số 20 Hz đến 450 Hz bao gồm các tần số độ rộng dải 1/3 quãng tám từ 25 Hz đến 400 Hz.

Các nguyên tắc chung liên quan đến các phương pháp thử này được nêu trong EN ISO 10846-1. Chúng có giá trị nếu hoạt động dao động của hệ thống liên kết là tuyến tính. Việc kiểm tra tính tuyến tính được bao gồm trong B.4.2. Nếu hoạt động là phi tuyến tính thì cần có độ lệch so với các phương pháp thử nghiệm trong EN ISO 10846-2 và EN ISO 10846-3 như được mô tả trong B.4.6.

B.2 Thiết bị

B.2.1 Khái quát

Thiết bị thử nghiệm phải phù hợp với các yêu cầu của EN ISO 10846-2 và EN ISO 10846-3 khi thích hợp và phải tạo ra kết quả lặp lại trong dải tần số và tải trọng tác dụng được quy định trong tài liệu này.

B.2.2 Phương pháp trực tiếp

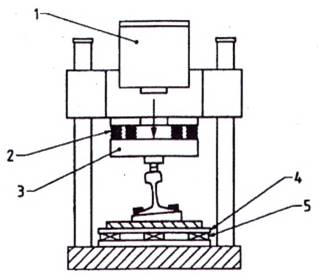

Sơ đồ thể hiện giàn thử nghiệm được trình bầy trong Hình B.1. Bao gồm những phần sau:

- Máy lắc hoạt động trên dải tần số 20 Hz đến 120 Hz;

- Khung tải để áp dụng tải trước bắt buộc (ví dụ như được chỉ định trong các EN 13481).

- Bộ cách ly rung động để tách động của mẫu thử ra khỏi khung trong dải tần từ 20 Hz đến 120 Hz;

- Tấm phân phối lực để kết hợp tải tĩnh và tải động và phân bố chúng trên mẫu thử;

- Hai hệ thống đo gia tốc, một hệ thống gắn vào tâm của tấm phân phối tải trọng phía trên và một trên bệ đo lực, để đo gia tốc trên phạm vi 20 Hz đến 450 Hz;

- Hệ thống đo lực bao gồm một số bộ chuyển đổi lực hoạt động trong phạm vi 0 kN đến 70 kN.

CHÚ DẪN:

1 Máy lắc để tải động được cách ly khỏi khung tải

2 Tải trước tĩnh FHFAmax qua các phần tử đàn hồi

3 Tấm phân phối tải trọng, đo gia tốc αHFAD1

4 Mặt trên của bệ đo lực, đo gia tốc αHFAD2

5 Đo lực FHFAD2

Hình B.1- Đo độ cứng truyền bằng phương pháp trực tiếp

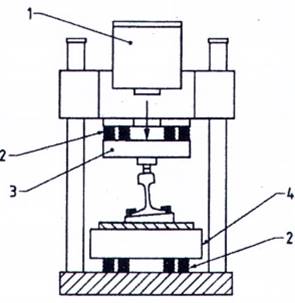

B.2.3 Phương pháp gián tiếp

Sơ đồ thể hiện giàn thử nghiệm được trình bày trong Hình B.2. Bao gồm những phần sau:

- Máy lắc hoạt động trên dải tần số 20 Hz đến 120 Hz;

- Bộ cách ly rung động để tách động của mẫu thử ra khỏi khung trong dải tần số từ 20 Hz đến 120 Hz;

- Khung tải để áp dụng tải trước (ví dụ như được chỉ định trong các tiêu chuẩn EN 13481);

- Khối lượng tải đầu ra được hỗ trợ đàn hồi khi mẫu thử được cố định;

- Tấm phân phối tải trọng để kết hợp tải trọng tĩnh và tải trọng động và phân bố chúng trên mẫu thử;

- Hai hệ thống đo gia tốc được cố định vào tâm của tấm phân phối tải và khối lượng tải đầu ra để đo gia tốc đầu vào và đầu ra trên dải tần số 20 Hz đến 450 Hz.

CHÚ DẪN:

1 Máy lắc để tải động

2 Tải trước tĩnh FHFAmax qua các phần tử đàn hồi

3 Tấm phân phối tải trọng, đo gia tốc αHFAII

4 Khối lượng tải đầu ra, đo gia tốc aHFAI

Hình B.2 - Đo độ cứng truyền bằng phương pháp gián tiếp

B.2.4 Phương pháp điểm truyền đã hiệu chỉnh

Sơ đồ thể hiện giàn thử nghiệm được trình bày trong Hình B.3. Bao gồm những phần sau:

- Máy lắc hoạt động trên dải tần số 20 Hz đến 120 Hz;

- Khung gia tải để áp dụng tải trọng trước trong khoảng 20 kN đến 40 kN;

- Bộ cách ly rung động để tách động của mẫu thử ra khỏi khung trong dải tần từ 20 Hz đến 120 Hz;

- Tấm phân phối lực kết hợp tải trọng tĩnh và tải trọng động và phân phối chúng trên mẫu thử nghiệm;

- Hệ thống đo gia tốc, được gắn vào tâm của tấm phân phối tải trên để đo gia tốc trong dải từ 20 Hz đến 120 Hz;

- Hệ thống đo lực bao gồm các bộ chuyển đổi lực hoạt động trong dải động + 10 kN;

- Bộ cách ly rung động.

CHÚ DẪN

1 Máy lắc cho bộ cách ly tải động từ khung

2 Tải trước tĩnh FHFAmax qua các phần tử đàn hồi

3 Tấm phân phối tải trọng, đo gia tốc αHFAI1

4 Đo lực FHFAP1

Hình B.3 - Đo độ cứng truyền bằng phương pháp điểm truyền đã hiệu chỉnh

B.3 Mẫu thử nghiệm

Mẫu thử nghiệm bao gồm một bộ phận gắn chặt hoàn chỉnh cho một thanh ray và một đoạn ray, dài khoảng 0,3 m có mặt cắt phù hợp với bộ phận liên kết.

Ray được lắp ráp bằng liên kết, được cố định vào tấm kim loại cứng đối với phương pháp trực tiếp hoặc với khối lượng chất tải đối với phương pháp gián tiếp. Nếu cụm lắp ghép có tấm đệm đàn hồi dưới tấm đệm kim loại, lực nén thiết kế trong tấm đệm trong điều kiện không tải sẽ nhận được bằng cách cố định vào tấm kim loại hoặc khối lượng chất tải.

B.4 Quy trình thử nghiệm

B.4.1 Nhiệt độ thử nghiệm

Tất cả các bộ phận và thiết bị được sử dụng phải được giữ ở nhiệt độ (23 ± 5) °C hoặc nhiệt độ thử nghiệm khác (xem 6.1.2.1) trong ít nhất 16 giờ trước khi bắt đầu thử nghiệm.

Đối với các hệ thống liên kết được sử dụng ở nhiệt độ cao hơn hoặc thấp hơn nhiều, nên xem xét các thử nghiệm bổ sung ở nhiệt độ làm việc (xem 6.1.2.1).

B.4.2 Thử nghiệm vận tốc rung

Vận tốc rung thực tế xảy ra trên đường ray phải được tính đối với hệ thống liên kết ray được thử nghiệm.

CHÚ THÍCH:

Nếu không có dữ liệu, có thể giả định mức vận tốc rung 90 dB là (5 × 10-8) m/s.

Xác định độ cứng truyền như quy định trong B.4.3 hoặc B.4.4 hoặc B.4.5 sử dụng vận tốc rung ước tính và vận tốc rung ở mức thấp hơn 20 dB.

Nếu chênh lệch mức độ cứng truyền đo được ở mỗi vận tốc rung nhỏ hơn hoặc bằng 1,5 dB thì vận tốc rung ước tính là hợp lệ. Nếu mức chênh lệch lớn hơn 1,5 dB, lặp lại các phép đo độ cứng truyền bằng cách sử dụng giá trị cao hơn cho vận tốc rung ước tính trên đường.

Nếu chênh lệch mức độ cứng truyền giữa vận tốc rung ước tính cao hơn và phép đo ở tốc độ rung tháp hơn 20 dB nhỏ hơn hoặc bằng 1,5 dB thì độ cứng truyền đo được ở tốc độ rung cao hơn là hợp lệ. Nếu mức chênh lệch lớn hơn 1,5 dB, hệ thống liên kết hoạt động phi tuyến tính và quy trình trong B.4.6 cần được theo dõi.

B.4.3 Phương pháp trực tiếp

Với hệ thống thử nghiệm được thiết lập như hình B.1, áp dụng FHFAmax tải trước tĩnh (ví dụ như quy định trong phần liên quan của các EN 13481) và tuân theo quy trình thử nghiệm được quy định trong EN ISO 10846-2.

Đo gia tốc đầu vào (αHFADI), gia tốc của bệ đo (αHFAD2) và lực đầu ra (FHFAD2) trên dải tần số yêu cầu. Tính độ cứng trung bình trên mỗi dải 1/3 quãng tám.

Tính toán độ cứng truyền từ Công thức (B.1)

|

| (B.1) |

Kết quả đo có giá trị trong dải tần số mà mức chênh lệch ![]() lớn hơn hoặc bằng 20 dB.

lớn hơn hoặc bằng 20 dB.

Để mở rộng dải tần số, độ cứng truyền đã hiệu chỉnh có thể được tính từ Công thức (B.2):

|

| (B.2) |

Do các hàm truyền ![]() được xác định, độ cứng truyền đã hiệu chỉnh, được tính toán từ công thức (B.3)

được xác định, độ cứng truyền đã hiệu chỉnh, được tính toán từ công thức (B.3)

|

| (B.3) |

Mức độ độ cứng truyền tương đương được tính từ Công thức (B.4):

|

| (B.4) |

Trong đó

ko = 1 N/m.

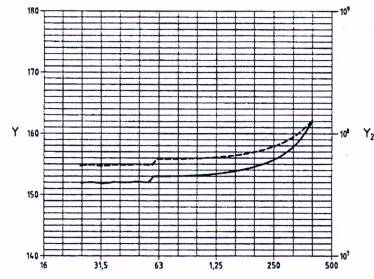

Vẽ đồ thị các kết quả đã hiệu chỉnh dưới dạng đường cong sử dụng độ cứng truyền tính bằng N/m (và mức độ cứng truyền tương đương tính bằng dB) và tần số tính bằng Hz dưới dạng trục. Các thang đo độ cứng và tần số truyền động phải dưới dạng logarit và được chọn sao cho tần số tăng gấp đôi tương ứng với 15 mm và chênh lệch 20 dB hoặc hệ số 10 trên độ cứng truyền động tương ứng với 40 mm.

CHÚ THÍCH 1: Ví dụ về kết quả thử nghiệm, được hiệu chỉnh như mô tả ở trên, được trình bày trong Hình B.4.

CHÚ THÍCH 2: Đối với quy trình thử nghiệm này, độ lệch chuẩn xấp xỉ 1,5 dB, tương đương với 18 % có thể được giả định.

B.4.4 Phương pháp gián tiếp

Với hệ thống thử nghiệm được thiết lập như hình B.2, áp dụng tải trước tĩnh (ví dụ như quy định trong phần liên quan của các EN 13481) và tuân theo quy trình thử nghiệm được quy định trong EN ISO 10846-3. Tần số cộng hưởng phải dưới 8 Hz.

Đo gia tốc đầu vào (αHFAI1) và gia tốc đầu ra (αHFAI2) trên dải tần số (20 đến 450) Hz. Tính toán độ cứng truyền trung bình trên mỗi dải 1/3 quãng tám bằng cách sử dụng công thức (B.5) và vẽ một đường cong với độ cứng truyền tính bằng N/m (và mức độ cứng truyền tương đương tính bằng dB) và tần số tinh bằng Hz dưới dạng trục. Thang đo độ cứng truyền và tần số phải là logarit và được chọn sao cho tần số tăng gấp đôi tương ứng với 15 mm và chênh lệch 20 dB hoặc hệ số 10 trên độ cứng truyền tương ứng với 40 mm.

|

| (B.5) |

B.4.5 Phương pháp điểm truyền đã hiệu chỉnh

Với hệ thống thử nghiệm được chỉ ra trong hình B.3, việc áp dụng tải trước tĩnh FHFAPmax được quy định trong phần liên quan của các EN 13481 và tuân theo quy trình thử nghiệm trong EN ISO 10846-5.

Đo gia tốc đầu vào (αHFAP1) và lực đầu vào (FHFAP1) trên dải tần số từ 20 Hz đến 450 Hz. Tháo cụm gắn thanh ray và thay thế bằng mẫu thanh ray được treo bên dưới tấm phân phối lực đầu vào hoặc dược treo trên một hoặc nhiều lò xo rất mềm (có độ cứng kết hợp thấp hơn ít nhất 40 dB so với hệ thống liên kết thanh ray). Đo gia tốc đầu vào hiệu chỉnh (αHFAPc) và lực đầu vào hiệu chỉnh (FHFAPc) trên dải tần từ 20 Hz đến 450 Hz.

Tính độ cứng điểm đã hiệu chỉnh của hệ thống liên kết ray bằng cách trừ độ cứng điểm phức hợp của mẫu ray với độ cứng điểm phức hợp của hệ thống tổng thể bằng Công thức (B.6):

|

| (B.6) |

Tính độ cứng trung bình trên mỗi dải 1/3 quãng tám.

Mức độ cứng truyền động tương đương được tính từ Công thức (B.7):

|

| (B.7) |

Trong đó

ko = 1 N/m.

Vẽ đồ thị các kết quả đã hiệu chỉnh dưới dạng đường cong sử dụng độ cứng truyền tính bằng N/m (và mức độ cứng truyền tương đương tính bằng dB) và tần số tính bằng Hz dưới dạng trục. Các thang đo độ cứng và tần số truyền phải là thang đo logarit và được chọn sao cho tần số tăng gấp đôi tương ứng với 15 mm và chênh lệch 20 dB hoặc hệ số 10 trên độ cứng truyền tương ứng với 40 mm.

CHÚ THÍCH: Đối với quy trình thử nghiệm này, độ lệch chuẩn xấp xỉ 1,5 dB, tương đương 18 % có thể được giả định.

CHÚ DẪN

X Tần số

Y Mức độ cứng truyền, dB 1 N/m

Y2 Độ cứng truyền N/m

![]() Tải trước 25 kN

Tải trước 25 kN

![]() Tải trước 40 N

Tải trước 40 N

Hình B.4 Độ cứng truyền của cụm đệm đàn hồi dược đo bằng phương pháp trực tiếp và được hiệu chỉnh cho vận tốc rung của cụm do lực

B.4.6 Hệ thống liên kết phi tuyến

Phép đo được thực hiện như quy định trong B.4.3 hoặc B.4.4 hoặc B.4.5, sử dụng máy lắc hoạt động ở một tần số được chọn từ dải 1/3 quãng tám từ 20 Hz đến 120 Hz và mức vận tốc rung 90 dB với 5 × 10-8 m/s, Hệ thống đo gia tốc nên kết hợp một bộ lọc để loại trừ các tần số khác với tần số đã chọn.

B.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những nội dung sau:

a) Số hiệu của tiêu chuẩn này;

b) Tên và địa chỉ của phòng thử nghiệm thực hiện phép thử;

c) Ngày thử nghiệm được thực hiện;

d) Quy trình thử nghiệm được sử dụng;

e) Tên, kiểu và mô tả của cụm buộc được thử nghiệm;

f) Nguồn gốc của mẫu thử;

g) Nhiệt độ của phép thử;

h) Giá trị FHFAmax được sử dụng;

i) Đồ thị của độ cứng truyền động so với tần số.

Nếu thử nghiệm được thực hiện ở nhiều nhiệt độ thì phải lập báo cáo riêng cho từng nhiệt độ.

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Ký hiệu và thuật ngữ viết tắt

5 Kiểm tra hiệu chuẩn

6 Quy trình thử nghiệm đối với đệm

6.1 Quy trình thử nghiệm tĩnh đối với đệm

6.2 Quy trình thử nghiệm tần số động thấp cho tấm đệm

6.3 Quy trình thử nghiệm tần số động cao cho tấm đệm

7 Quy trình thử nghiệm đối với các cụm phụ kiện liên kết ray

7.1 Quy trình thử nghiệm tĩnh đối với các cụm phụ kiện ray

7.2 Quy trình thử nghiệm tần số động thấp đối với các cụm phụ kiện ray

7.3 Quy trình thử nghiệm tần số động cao đối với các cụm phụ kiện ray

9 Phụ lục A (Tham khảo) Xác định độ cứng tần số động cao của tấm đệm

Phụ lục B (Tham khảo) Xác định độ cứng tần số động cao của các cụm liên kết

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13695-9:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13695-9:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13695-9:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13695-9:2023 DOC (Bản Word)