- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13899:2023 Hỗn hợp giữa - Phương pháp thử vệt hằn bánh xe

| Số hiệu: | TCVN 13899:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

21/12/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13899:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13899:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13899:2023

HỖN HỢP NHỰA - PHƯƠNG PHÁP THỬ VỆT HẰN BÁNH XE

Asphalt Mixture - Test Method for Wheel Tracking

Lời nói đầu

TCVN 13899:2023 được biên soạn trên cơ sở tham khảo tiêu chuẩn AASHTO T324:2019, Standard Method of Test for Hamburg Wheel - Track Testing of Compacted Asphalt Mixture.

TCVN 13899:2023 do Viện Khoa học và Công nghệ Giao thông vận tải biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

HỖN HỢP NHỰA - PHƯƠNG PHÁP THỬ VỆT HẰN BÁNH XE

Asphalt Mixture - Test Method for Wheel Tracking

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định trình tự thử nghiệm vệt hằn bánh xe và độ nhạy ẩm của mẫu hỗn hợp nhựa đã đầm nén bằng thiết bị thử nghiệm vệt hằn bánh xe Hamburg (Hamburg Wheel- Tracking Device, HWTD).

1.2 Tiêu chuẩn này quy định trình tự thử nghiệm một mẫu hỗn hợp nhựa đã đầm nén, được ngâm chìm trong nước trong một thiết bị có bánh xe quay chuyển động qua lại. Phương pháp thử nghiệm này cung cấp thông tin về tốc độ biến dạng vĩnh cửu dưới tác dụng của tải trọng tập trung chuyển động. Mẫu thử là mẫu dạng tấm được đầm nén trong phòng bằng phương pháp đầm lăn, cũng có thể là mẫu hình trụ tròn được đầm nén trong phòng bằng thiết bị đầm xoay Superpave (SGC). Ngoài ra, mẫu thử cũng có thể là mẫu khoan từ hiện trường có đường kính 150 mm, 250 mm hoặc 300 mm, hoặc mẫu dạng tấm cắt về từ hiện trường.

1.3 Tiêu chuẩn này được sử dụng để đánh giá tính dễ hư hỏng sớm của hỗn hợp nhựa do cấu trúc cấp phối yếu, độ cứng của nhựa đường không phù hợp hoặc do tác dụng phá hoại của ẩm ướt. Tiêu chuẩn này xác định được độ sâu vệt hằn bánh xe và số lần tác dụng của tải trọng cho tới khi mẫu bị phá hoại.

1.4 Tiêu chuẩn này xác định nguy cơ về các tác động gây hư hỏng do ẩm ướt vì mẫu được ngâm chìm trong nước có nhiệt độ được kiểm soát trong suốt quá trình thử nghiệm.

CHÚ THÍCH:

Tham khảo phương pháp thử vệt hằn bánh xe theo tiêu chuẩn Châu Âu tại Phụ lục C.

Tham khảo phương pháp thử độ ổn định động theo tiêu chuẩn Trung Quốc tại Phụ lục D.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có):

TCVN 8860-4, Bê tông nhựa - Phương pháp thử - Phần 4: Xác định tỷ trọng lớn nhất, khối lượng riêng của bê tông nhựa ở trạng thái rời.

TCVN 8860-5, Bê tông nhựa - Phương pháp thử - Phần 5: Xác định tỷ trọng khối, khối lượng thể tích của bê tông nhựa đã đầm nén.

TCVN 8860-9, Bê tông nhựa - Phương pháp thử - Phần 9: Xác định độ rỗng dư.

TCVN 11782, Bê tông nhựa - Chuẩn bị mẫu thí nghiệm bằng phương pháp đầm lăn.

TCVN 12817, Bê tông nhựa - Phương pháp chế bị và xác định độ chặt của mẫu thử bằng thiết bị đầm xoay Superpave.

TCVN 13900, Hỗn hợp đá nhựa - Lấy mẫu.

ASTM D6027/D6027M: 2015, Standard Practice for Calibrating Linear Displacement Transducers for Geotechnical Purposes (Tiêu chuẩn hiệu chuẩn các đầu đo dịch chuyển tuyến tính dùng cho các mục đích địa kỹ thuật).

AASHTO R18, Establishing and Implementing a Quality Management System for Construction Materials Testing Laboratories (Thiết lập và thực hiện hệ thống quản lý chất lượng (QMS) cho các phòng thử nghiệm vật liệu xây dựng).

AASHTO R30, Standard Practice for Mixture Conditioning of Hot-Mix Asphalt (Tiêu chuẩn bảo dưỡng hỗn hợp nhựa nóng).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Chiều dày danh định (Nominal Thickness)

Chiều dày mục tiêu của mẫu thử sẽ được chuẩn bị trong phòng thử nghiệm (mm).

3.2

Chiều sâu vệt hằn bánh xe (Ruth Depth)

Trị số giảm chiều dày của mẫu thử dưới tác dụng lặp lại của bánh xe gia tải (mm).

3.3

Bề mặt thử nghiệm (Test Surface)

Bề mặt của mẫu thử mà bánh xe gia tải sẽ chạy lên.

3.4

Kết quả thử nghiệm mẫu đơn (Single Test Result)

Các giá trị có được khi thử nghiệm một lần trên một mẫu thử.

3.5

Chu kỳ tác dụng của tải trọng (Load Cycle)

2 lần tác dụng (lần đi, lần về) của bánh xe gia tải.

3.6

Lần tác dụng của tải trọng (Load Pass)

1 lần tác dụng (lần đi hoặc lần về) của bánh xe gia tải.

4 Ý nghĩa và sử dụng

Phương pháp thử nghiệm này xác định chiều sâu vệt hằn bánh xe và độ nhạy ẩm của mẫu hỗn hợp nhựa đã được đầm nén.

5 Tóm tắt phương pháp

5.1 Một mẫu hỗn hợp nhựa đã được đầm nén (mẫu được chế tạo trong phòng thử nghiệm, mẫu dạng tấm được cắt về từ hiện trường hoặc mẫu hình trụ tròn được khoan về từ hiện trường), được ngâm chìm trong bể nước ở một nhiệt độ quy định trong suốt quá trình thử nghiệm, chịu tác dụng của tải trọng lặp theo phương thẳng đứng trực tiếp từ một bánh xe gia tải làm bằng thép. Sau đó xác định biến dạng của mẫu do bánh xe gia tải gây ra.

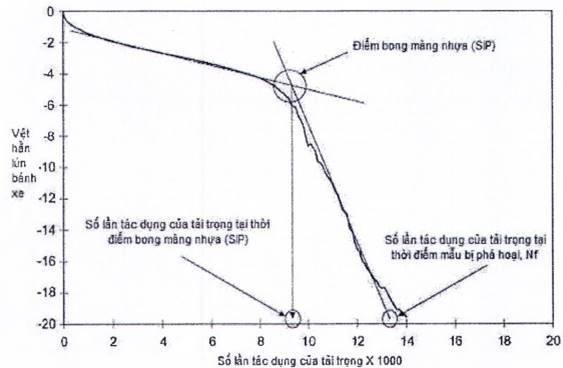

5.2 Biến dạng của mẫu là hàm số của số lần tác dụng của bánh xe gia tải và được biểu diễn dưới dạng biểu đồ của một đường cong. Tại một điểm trên đường cong có sự tăng đột ngột tốc độ biến dạng thì tại điểm đó cũng có thể xuất hiện hiện tượng bong tróc màng nhựa khỏi các hạt cốt liệu của mẫu thử.

6 Dụng cụ và thiết bị

6.1 Thiết bị thử nghiệm vệt hằn bánh xe Hamburg (Hamburg Wheel-Tracking Device, HWTD)

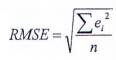

Một thiết bị sử dụng điện năng, có khả năng dịch chuyển một bánh xe gia tải làm bằng thép dạng hình tròn có đường kính (203,2 ± 2) mm, có chiều rộng (47 ± 0,5) mm qua lại trên bề mặt tại vị trí qua qua tâm (trục X và trục Y) của mẫu thử. Tải trọng tác dụng lên bánh xe là (703 ± 4,5) N. Bánh xe chuyển động qua lại trên bề mặt mẫu thử, có vị trí thay đổi theo thời gian theo quy luật hình sin. Mức độ lệch tối đa so với một sóng hình sin hoàn hảo được xác định thông qua sai số căn quân phương (RMSE), được tính theo công thức (1):

|

| (1) |

Trong đó:

ei độ lệch so với đường cong dạng hình sin thuần túy.

n số điểm dữ liệu.

Độ lệch tối đa cho phép so với sóng hình sin qua toàn bộ chiều dài vệt bánh xe gia tải tác dụng được thiết lập ở giá trị RMSE = 2,54 mm trừ khi có quy định khác. Bánh xe gia tải sẽ tác dụng (52 ± 2) lần trên bề mặt mẫu trong thời gian 1 min. Tốc độ tối đa của bánh xe đạt được ở vị trí giữa của mẫu thử là (0,305 ± 0,02) m/s.

6.2 Hệ thống kiểm soát nhiệt độ

Một bể nước có khả năng duy trì ở nhiệt độ thử nghiệm nằm trong phạm vi từ 25 °C đến 70 °C với sai số ± 1,0 °C. Bể có hệ thống tuần hoàn cơ khí để ổn định nhiệt trong thùng đựng mẫu.

6.3 Hệ thống đo biến dạng

Một cảm biến đo dịch chuyển (Linear Displacement Transducer, LDT) có thể đo được biến dạng của mẫu dưới tác dụng của bánh xe gia tải với độ chính xác 0,15 mm, có phạm vi đo từ 0 mm đến 20 mm. Hệ thống sẽ đo độ sâu vệt hằn bánh xe ít nhất tại các vị trí dọc theo chiều dài vệt tác dụng của bánh xe gia tải: -114 mm, -91 mm, -69 mm, -46 mm, -23 mm, 0 mm, +23 mm, +46 mm, +69 mm, +91 mm và +114 mm với 0 là vị trí giữa của vệt tác dụng của bánh xe gia tải. Điểm giữa của vệt tác dụng của bánh xe gia tải được đánh dấu bởi nhà sản xuất. Hệ thống đo độ sâu vệt hằn bánh xe (không phải dừng bánh xe) ít nhất một lần sau mỗi 20 lần tác dụng của bánh xe gia tải. Chiều sâu vệt hằn bánh xe được biểu thị là một hàm số của số lần tác dụng của bánh xe gia tải. Thiết bị sẽ ngắt kết nối nếu dịch chuyển trung bình đo được trên LDT (số đọc từ thiết bị điều khiển vi mô, không phải số đọc trên màn hình) bằng hoặc lớn hơn 40,90 mm đối với một mẫu riêng biệt. Lưu ý rằng số đọc trên màn hình trừ số đọc ban đầu trên LDT từ tổng biến dạng.

CHÚ THÍCH: Các vị trí đọc biến dạng nên được xác định thông qua thực nghiệm bằng cách sử dụng một thiết bị bằng nhôm như trình bày trong B.2. Giá trị RMSE cho phép tối đa tại 11 vị trí thiết lập trước sau khi tính đến ảnh hưởng của độ cong của thiết bị làm bằng nhôm được nêu trong Báo cáo của NCHRP là 1,27 mm.

6.4 Thiết bị đếm số lần tác dụng của bánh xe gia tải

Một cảm biến không tiếp xúc sẽ đếm số lần tác dụng của bánh xe gia tải lên bề mặt mẫu. Tín hiệu từ thiết bị đếm này sẽ được kết nối với đo biến dạng của mẫu, cho phép biểu thị chiều sâu vệt hằn bánh xe là một hàm số của số lần tác dụng của bánh xe gia tải.

6.5 Hệ thống giữ mẫu thử dạng tấm

Một khay làm bằng thép không rỉ được liên kết cố định với máy. Hệ thống liên kết này phải chắc chắn để dịch chuyển của mẫu trong suốt quá trình thử nghiệm không vượt quá 0,5 mm. Hệ thống này được thiết kế treo trong máy để cho nước ở trong bể có thể lưu thông tự do khắp các bề mặt mẫu thử với chiều dày tối thiểu là 20 mm.

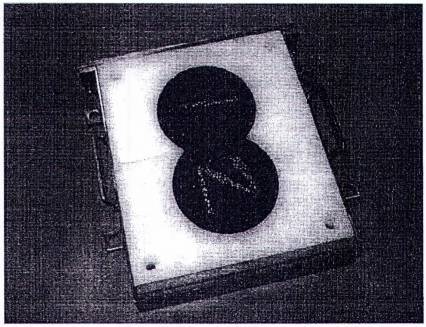

6.6 Hệ thống giữ mẫu thử dạng hình trụ tròn

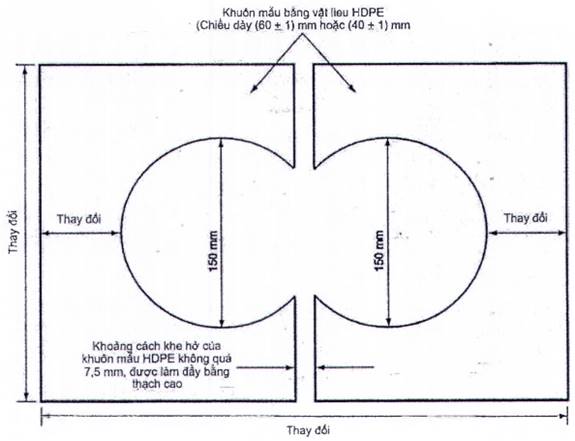

Hệ thống này gồm 2 khuôn mẫu làm bằng vật liệu polyethylene mật độ cao (High - Density Polyethylene, HDPE) hoặc bằng thạch cao phù hợp với yêu cầu tại Điều 9 để giữ các mẫu thử (xem Hình 1, Hình 2) được đặt trong một khay thép không rỉ liên kết chắc chắn với máy. Hệ thống liên kết này phải chắc chắn để dịch chuyển của mẫu trong suốt quá trình thử nghiệm không vượt quá 0,5 mm. Hệ thống này được thiết kế treo trong máy để cho nước ở trong bể có thể lưu thông tự do khắp các bề mặt mẫu thử nghiệm với chiều dày lớp nước tối thiểu là 20 mm.

Hình 1 - Hệ thống giữ mẫu thử nghiệm dạng trụ tròn

Hình 2 - Sơ đồ hệ thống giữ mẫu thử nghiệm dạng trụ tròn

6.7 Máy đầm lăn và các khuôn mẫu theo quy định tại TCVN 11782 để đầm mẫu thử dạng tấm.

6.8 Máy đầm xoay Superpave (Superpave Gyratory Compactor, SGC) và các khuôn mẫu theo quy định tại TCVN 12817 để đầm mẫu hình trụ tròn.

6.9 Cân có độ chính xác là 0,1 g.

6.10 Các tủ sấy: Dùng để làm nóng cốt liệu và nhựa đường.

6.11 Các thiết bị, dụng cụ để trộn mẫu hỗn hợp nhựa.

7 Chuẩn bị mẫu thử nghiệm

7.1 Số lượng mẫu thử nghiệm: Số lượng mẫu cho mỗi lần thử nghiệm là 2 mẫu. Mẫu thử nghiệm có thể là mẫu dạng tấm hoặc mẫu hình trụ tròn.

7.2 Hỗn hợp nhựa được trộn trong phòng thử nghiệm

7.2.1 Hỗn hợp nhựa được phối trộn theo đúng công thức phối trộn đã thiết kế.

7.2.2 Nhiệt độ trộn hỗn hợp nhựa được xác định là nhiệt độ để nhựa đường đạt được độ nhớt là (170 ± 20) cSt. Trường hợp sử dụng nhựa đường cải tiến, nhiệt độ trộn theo khuyến cáo của đơn vị cung ứng nhựa đường.

7.2.3 Sấy nóng hỗn hợp cốt liệu và bột khoáng (nếu sử dụng) trước, sau đó đổ nhựa đường vào và trộn cho tới khi nhựa dính bám trên toàn bộ bề mặt các hạt cốt liệu.

7.2.4 Mẫu hỗn hợp nhựa được bảo dưỡng ngắn hạn ở nhiệt độ đầm nén theo quy định tại AASHTO R30.

7.2.5 Nhiệt độ đầm nén mẫu được xác định là nhiệt độ để nhựa đường đạt được độ nhớt là (280 ± 30) cSt. Trường hợp sử dụng nhựa đường cải tiến, nhiệt độ đầm nén theo khuyến cáo của đơn vị cung ứng nhựa đường.

7.2.6 Đầm mẫu trong phòng thử nghiệm

Mẫu được đầm nén trong phòng thử nghiệm có thể là mẫu dạng tấm hoặc mẫu dạng hình trụ tròn.

7.2.6.1 Đầm nén mẫu dạng tấm

Mẫu được đầm nén bằng cách sử dụng máy đầm lăn theo TCVN 11782. Cần 2 mẫu có chiều dài 320 mm, chiều rộng 260 mm, chiều dày của mẫu từ 38 mm đến 100 mm và phải lớn hơn ít nhất 2 lần đường kính hạt lớn nhất danh định. Mẫu sau khi đầm nén được để trên một bề mặt sạch, phẳng; chỉ được thử nghiệm sau thời gian đầm nén ít nhất 48 h.

7.2.6.2 Đầm nén mẫu dạng hình trụ tròn

Mẫu được đầm nén bằng cách sử dụng thiết bị đầm xoay Superpave theo TCVN 12817. Cần 2 mẫu có đường kính 150 mm, chiều cao từ 38 mm đến 100 mm và phải lớn hơn ít nhất 2 lần đường kính hạt lớn nhất danh định. Mẫu sau khi đầm nén được để trên một bề mặt sạch, phẳng; chỉ được thử nghiệm sau thời gian đầm nén ít nhất 48 h.

CHÚ THÍCH: Nhiệt độ các công đoạn chế tạo mẫu xem quy định trong các tiêu chuẩn thi công và nghiệm thu tương ứng với từng loại hỗn hợp nhựa.

7.3 Hỗn hợp nhựa được sản xuất từ hiện trường - Hỗn hợp nhựa rời

7.3.1 Tiến hành lấy mẫu theo tiêu chuẩn TCVN 13900.

7.3.2 Đầm nén mẫu

Mẫu được đầm nén trong phòng thử nghiệm có thể là mẫu dạng tấm hoặc mẫu hình trụ tròn. Trình tự đầm mẫu theo quy định tại 7.2.6.

7.4 Hỗn hợp nhựa được sản xuất tại hiện trường - Hỗn hợp đã được đầm nén tại hiện trường (mẫu khoan hoặc mẫu cắt từ mặt đường)

7.4.1 Khoan, cắt mẫu tại hiện trường

Các mẫu khoan hình trụ tròn hoặc mẫu dạng tấm được khoan, cắt (quá trình khoan, cắt có sử dụng nước) từ mặt đường đã được đầm nén. Mẫu khoan có đường kính 300 mm, 250 mm hoặc 150 mm; mẫu dạng tấm có chiều dài xấp xỉ 320 mm, chiều rộng xấp xỉ 260 mm, chiều dày từ 38 mm đến 100 mm. Chiều dày của mẫu khoan, mẫu cắt từ hiện trường có thể hiệu chỉnh cho phù hợp với hệ thống giữ mẫu bằng cách dùng cưa cắt có sử dụng nước, cắt mẫu khoan lấy về từ hiện trường theo quy định tại 7.4.2.

CHÚ THÍCH: Cần chú ý khi gia tải cho mẫu đảm bảo sao cho bề mặt của khuôn mẫu phải đảm bảo cao độ. Mẫu phải được cắt bớt nếu quá cao, được đắp bù thêm nếu quá thấp (bằng cách sử dụng thạch cao nếu cần). Hiệu chuẩn lực tác dụng từ bánh xe gia tải lên bề mặt tại vị trí tâm mẫu là (703 ± 4,5) N. Một thay đổi nhỏ về cao độ sẽ dẫn đến thay đổi đáng kể về lực.

7.4.2 Cắt mẫu hình trụ tròn được đầm nén theo phương pháp sử dụng đầm xoay (SGC) và mẫu khoan về từ hiện trường

Chỉ được cắt mẫu sau khi đầm nén ít nhất 48 h, dùng cưa cắt có dùng nước để cắt mẫu. Cắt bỏ đi một phần mẫu dọc theo các vệt đã đánh dấu trên bề mặt mẫu sao cho khi ghép 2 mẫu lại với nhau (thành dạng mẫu hình số 8) thì sẽ không có khoảng chống giữa các mép cắt. Phần mẫu được cắt bỏ có thể thay đổi để có được bề rộng khoảng chống không lớn hơn 7,5 mm giữa các khuôn.

CHÚ THÍCH: Có thể sử dụng bộ gá để cắt mẫu cho được đồng đều.

8 Xác định độ rỗng dư của mẫu thử nghiệm

8.1 Xác định tỷ trọng khối của các mẫu thử theo TCVN 8860-5.

8.2 Xác định tỷ trọng lớn nhất ở trạng thái rời theo TCVN 8860-4.

8.3 Xác định độ rỗng dư của mẫu thử theo TCVN 8860-9. Đối với mẫu hình trụ tròn được đầm nén trong phòng theo phương pháp sử dụng đầm xoay, độ rỗng dư mục tiêu của mẫu là (7,0 ± 0,5) %; đối với mẫu dạng tấm chế tạo trong phòng theo phương pháp sử dụng đầm lăn, độ rỗng dư mục tiêu của mẫu là (7,0 ± 1,0) %. Đối với mẫu khoan, cắt từ hiện trường, độ rỗng dư theo thực tế đạt được.

9 Trình tự thử nghiệm

9.1 Gá lắp mẫu thử nghiệm dạng tấm và mẫu khoan hiện trường có đường kính lớn

Sử dụng thạch cao để cố định mẫu khoan hình trụ tròn có đường kính 300 mm, 250 mm hoặc mẫu dạng tấm vào các khay. Thạch cao được trộn theo tỷ lệ thạch cao / nước xấp xỉ 1/1. Đổ thạch cao đến chiều cao sao cho khoảng không giữa mẫu và các cạnh của khay đựng mẫu được lấp đầy. Mẫu dạng tấm được tiếp xúc trực tiếp với khay gá mẫu, tuy nhiên thạch cao thừa có thể chảy ở phía dưới mẫu. Nếu chiều dày của mẫu dạng tấm và mẫu khoan hiện trường có đường kính lớn bằng chiều cao của khay gá mẫu thì lớp thạch cao phía dưới mẫu thử không được vượt quá 2 mm. Nếu chiều dày của mẫu dạng tấm và mẫu khoan nhỏ hơn chiều cao của khay gá mẫu thì có thể sử dụng thạch cao và / hoặc miếng chêm bằng nhôm, miếng chêm bằng vật liệu HDPE, hoặc loại vật liệu thích hợp khác để lót ở phía dưới mẫu (nếu cần) để mặt trên của mẫu có cao độ bằng với cao độ mặt trên của khay gá mẫu để không cho mẫu bị dịch chuyển trong suốt quá trình thử nghiệm. Để cố định trong khoảng thời gian 1 h để thạch cao đông kết. Nếu sử dụng loại vật liệu khác, yêu cầu phải chịu được lực nén là 890 N mà không bị nứt.

9.2 Gá lắp mẫu thử nghiệm hình trụ tròn được đầm nén trong phòng theo phương pháp đầm xoay và mẫu khoan hiện trường có đường kính 150 mm hoặc 152 mm

Gá lắp các mẫu hình trụ có đường kính 150 mm hoặc 152 mm vào trong khuôn gá mẫu bằng cách sử dụng khuôn làm bằng vật liệu HDPE có kích thước như trên Hình 2 hoặc bằng thạch cao. Nếu sử dụng khuôn làm bằng vật liệu HDPE thì lắp đặt khuôn vào khay gá mẫu trước, sau đó đặt 2 mẫu thử đã được cắt tạo hình trước vào trong khuôn, cố định khuôn vào khay gá mẫu. Nếu sử dụng thạch cao để gá mẫu, đổ đầy thạch cao vào khay gá mẫu cho đến cao độ bằng với bề mặt trên của mẫu. Mẫu vật sẽ tiếp xúc trực tiếp với khay gá mẫu, tuy nhiên thạch cao thừa có thể chảy ở phía dưới mẫu. Nếu là mẫu đầm nén trong phòng bằng thiết bị đầm xoay thì lớp thạch cao phía dưới mẫu thử không được vượt quá 2 mm. Nếu là mẫu khoan hiện trường thì có thể sử dụng thạch cao và / hoặc miếng chêm bằng nhôm, miếng chêm bằng vật liệu HDPE, hoặc loại vật liệu thích hợp khác để lót ở phía dưới mẫu (nếu cần) để mặt trên của mẫu có cao độ bằng với cao độ mặt trên của khuôn HDPE để không cho mẫu bị dịch chuyển trong suốt quá trình thử nghiệm. Để cố định trong khoảng thời gian 1 h để thạch cao đông kết.

CHÚ THÍCH: Các mẫu được khoan bằng mũi khoan 152 mm có thể không lắp vừa vào khuôn HDPE đường kính 150 mm, trong trường hợp có thể phải cắt bỏ bớt một lớp mỏng phía ngoài của mẫu khoan, sau đó dùng thạch cao để gá lắp mẫu vào khuôn.

9.3 Gá lắp các khay đã có mẫu thử vào thiết bị và liên kết chặt với thiết bị.

9.4 Bật nguồn điện thiết bị thử nghiệm và tất cả các bộ phận.

9.5 Khởi động phần mềm trên máy tính để liên kết với thiết bị.

9.6 Nhập các thông tin về dự án và các yêu cầu đối với thử nghiệm.

9.6.1 Lựa chọn nhiệt độ thử nghiệm dựa trên chỉ dẫn kỹ thuật áp dụng.

9.6.2 Lựa chọn chiều sâu hằn lún vệt bánh xe cho phép lớn nhất dựa trên chỉ dẫn kỹ thuật áp dụng.

9.6.3 Lựa chọn số lần tác dụng của bánh xe gia tải lớn nhất dựa trên chỉ dẫn kỹ thuật áp dụng.

9.6.4 Nhập thời gian trì hoãn khởi động là 45 min để bảo dưỡng trước các mẫu thử. Nhiệt độ các mẫu thử trong khay sẽ đạt đến nhiệt độ thử nghiệm (xác định trong 9.6.1) khi kết thúc quá trình này.

9.7 Tiếp theo, thực hiện theo 9.8 nếu tiến hành thử nghiệm theo chế độ tự động, thực hiện theo 9.9 nếu tiến hành thử nghiệm theo chế độ thủ công

CHÚ THÍCH: Tiến hành thử nghiệm theo chế độ tự động nếu thiết bị được chế tạo và phần mềm có chức năng tự động mở và khóa các van nước để nước được bơm vào và rút ra khỏi bể nước.

9.8 Tiến hành thử nghiệm theo chế độ tự động

9.8.1 Hiệu chỉnh cao độ của LDT theo khuyến cáo của nhà sản xuất thiết bị.

CHÚ THÍCH: LDT dùng cho mỗi bánh xe gia tải được tự động hiển thị giá trị 0 tại thời điểm bắt đầu thử nghiệm. Phần mềm sẽ hiển thị giá trị 0 tại thời điểm bắt đầu thử nghiệm.

9.8.2 Hạ thấp các bánh xe gia tải đến vị trí tiếp xúc với mặt trên của mẫu thử.

Nếu là mẫu thử hình trụ tròn, hạ bánh xe gia tải lên mép của mẫu thử sao cho phần lớn bánh xe gia tải tiếp xúc với khuôn HDPE trong khay gá mẫu. Nếu là mẫu thử dạng tấm, hạ bánh xe gia tải lên mẫu thử không quá 5 min trước khi bắt đầu thử nghiệm. Trong cả hai trong trường hợp trên, mẫu không được phép ngâm trong nước quá (60 ± 5) min trước khi bắt đầu thử nghiệm (bao gồm cả thời gian bảo dưỡng mẫu trước khi thử nghiệm).

9.8.3 Bắt đầu chạy thử nghiệm bằng cách ấn nút "Start" hiển thị trên phần mềm của thiết bị.

CHÚ THÍCH: Thời gian trì hoãn bắt đầu thử nghiệm hoặc thời gian bảo dưỡng mẫu trước khi thử nghiệm sẽ bắt đầu sau khi nước đã được làm nóng đến nhiệt độ thử nghiệm đã lựa chọn trong 9.6.1.

9.8.4 Thiết bị thử nghiệm sẽ dừng lại sau 20 000 lần tác dụng của bánh xe gia tải, hoặc sau một số lần tác dụng của bánh xe gia tải đã được cài đặt trước, hoặc khi chiều sâu lún vệt bánh xe đạt đến giá trị quy định trong 9.6.2. Phần mềm của thiết bị sẽ tự động lưu giữ tập tin giữ liệu thử nghiệm.

9.8.5 Nâng các bánh xe gia tải lên khỏi bề mặt mẫu, nhấc các khay chứa mẫu thử ra khỏi thiết bị.

9.8.6 Tiếp tục thực hiện 9.10.

9.9 Tiến hành thử nghiệm theo chế độ thủ công

9.9.1 Khóa chặt các van thoát nước và cho nước vào bể nước của thiết bị thử nghiệm cho đến khi phao nước dâng đến vị trí quy định.

CHÚ THÍCH: Hiệu chỉnh khối lượng nước lạnh và nước nóng nếu cần thiết, như vậy nhiệt độ nước có thể thay đổi.

9.9.2 Bảo dưỡng mẫu trước khi thử nghiệm 45 min sau khi nhiệt độ nước đã đạt đến nhiệt độ thử nghiệm đã lựa chọn. Không được để mẫu trong bể bảo dưỡng quá (60 ± 5) min trước khi bắt đầu thử nghiệm (bao gồm cả thời gian bảo dưỡng mẫu trước khi thử nghiệm).

9.9.3 Hạ thấp các bánh xe gia tải đến vị trí tiếp xúc với mặt trên của mẫu thử sau khi mẫu đã được bảo dưỡng trước trong thời gian 45 min. Đối với thiết bị có thể bắt đầu thử nghiệm tự động sau thời gian bảo dưỡng trước, có thể cho phép hạ thấp bánh xe gia tải trước khi bảo dưỡng trước mẫu. Bánh xe gia tải sẽ không được tiếp xúc với bề mặt mẫu trước khi bắt đầu thử 5 min.

9.9.4 Đảm bảo rằng số đọc của LDT trên thiết bị đo nằm trong khoảng từ 10 mm đến 18 mm. Hiệu chỉnh cao độ của LDT để đạt đến số đọc này. Nới lỏng 2 ốc vít gá đỡ LDT và hiệu chỉnh LDT lên xuống đến cao độ quy định. Vặn chặt lại các ốc vít.

9.9.5 Bắt đầu chạy thử nghiệm.

9.9.6 Thiết bị thử nghiệm sẽ dừng lại sau 20 000 lần tác dụng của bánh xe, hoặc sau một số lần tác dụng của bánh xe gia tải đã được cài đặt trước, hoặc khi chiều sâu lún vệt bánh xe đạt đến giá trị quy định trong 9.6.2.

9.9.7 Mở van dưới đáy thiết bị để tháo hết nước ra khỏi thiết bị. Nâng các bánh xe lên khỏi bề mặt mẫu, nhấc các khay chứa mẫu thử nghiệm ra khỏi thiết bị.

9.10 Dùng bàn chải và nước để cọ, rửa bể nước, hệ thống lò xo ra nhiệt, các bánh xe gia tải, dụng cụ đo nhiệt hoặc theo hướng dẫn của nhà sản xuất thiết bị. Sử dụng thiết bị xịt nước / không khí để làm sạch các hạt bẩn đính bám ở đáy bể nước. Cọ rửa những miếng đệm, lót sau mỗi lần thử nghiệm hoặc theo hướng dẫn của nhà sản xuất thiết bị. Không sử dụng bất kỳ loại dung dịch nào để rửa bể nước.

9.11 Sau mỗi lần thử nghiệm, tháo và lắp đổi chiều các bánh xe gia tải để bánh xe mòn đều. Thử nghiệm được thực hiện với chuyển động trơn tru trên bề mặt mẫu thử.

10 Tính toán và xử lý số liệu

10.1 Một thử nghiệm sẽ bao gồm:

- Trường hợp 1: Hai mẫu dạng tấm có chiều dài 320 mm, chiều rộng 260 mm; hai mẫu hình trụ tròn đường kính 250 mm; hoặc hai mẫu hình trụ tròn đường kính 300 mm được thử đồng thời trong một lần thử nghiệm; hoặc

- Trường hợp 2: Bốn mẫu hình trụ tròn đường kính 150 mm được nhóm thành hai cặp được thử đồng thời trong một lần thử nghiệm.

Kết quả thử nghiệm sẽ được báo cáo là giá trị trung bình của hai mẫu (trường hợp 1) hoặc giá trị trung bình của hai cặp mẫu (trường hợp 2).

10.2 Chiều sâu vệt hằn bánh xe lớn nhất sẽ được tính toán dựa trên chiều sâu vệt hằn bánh xe trung bình của 5 vị trí biến dạng ở khu vực giữa (ví dụ tại các vị trí -46 mm, -23 mm, 0 mm, +23 mm và +46 mm). Vẽ biểu đồ quan hệ giữa chiều sâu vệt hằn bánh xe và số lần tác dụng của bánh xe gia tải cho mỗi thử nghiệm tại từng vị trí biến dạng. Hình 3 là biểu đồ điển hình của kết quả thử nghiệm. Từ biểu đồ này, xác định được các giá trị sau:

- Độ dốc và đường thẳng của phần ổn định thứ nhất của đường cong;

- Độ dốc và đường thẳng của phần ổn định thứ hai của đường cong.

10.3 Tính toán các thông số thử nghiệm sau, tất cả được thể hiện thông qua số lần tác dụng của bánh xe gia tải.

| Điểm bong màng nhựa (SIP) | = | Đường thẳng (của phần đường cong thứ hai) - Đường thẳng (của phần đường cong thứ nhất) |

| Độ dốc (của phần đường cong thứ nhất) - Độ dốc (của phần đường cong thứ hai) |

Trong đó chiều sâu vệt hằn bánh xe phá hoại là chiều sâu vệt hằn bánh xe cho phép lớn nhất đối với thử nghiệm.

Hình 3 - Đường cong Hamburg với các thông số thử nghiệm

11 Báo cáo

Báo cáo kết quả thử nghiệm bao gồm những thông tin sau đây:

- Loại mẫu (mẫu hiện trường hay trong phòng);

- Phương pháp đầm nén mẫu (mẫu dạng tấm hay mẫu hình trụ tròn đầm nén bằng thiết bị đầm xoay Superpave);

- Số lần tác dụng của bánh xe gia tải tính đến thời điểm biến dạng lớn nhất;

- Biến dạng lớn nhất;

- Nhiệt độ thử nghiệm;

- Độ rỗng dư các mẫu thử nghiệm;

- Nguồn gốc, loại vật liệu sử dụng (cốt liệu lớn, cốt liệu nhỏ, bột khoáng, nhựa đường,...), nếu có thể;

- Loại và khối lượng phụ gia tăng dính bám sử dụng trong hỗn hợp nhựa;

- Độ dốc từ biến (creep slope);

- Độ dốc bong màng nhựa (strip slope);

- Điểm bong màng nhựa;

- Người thử nghiệm, cơ sở thử nghiệm;

- Ngày thử nghiệm;

- Viện dẫn tiêu chuẩn này.

12 Độ chụm và độ chệch

Độ chụm và độ chệch của phương pháp thử này đang được nghiên cứu.

Phụ lục A

(quy định)

Kiểm tra, đánh giá kích thước bánh xe gia tải

A.1 Phạm vi áp dụng

Phụ lục này quy định việc kiểm tra, đánh giá các bánh xe gia tải để đảm bảo các bánh xe gia tải tuân thủ các quy định tại 6.1. Nội dung bao gồm đo kiểm tra đường kính, chiều rộng bánh xe gia tải; kiểm tra đánh giá bằng mắt tình trạng bề mặt bánh xe gia tải. Tần suất thực hiện việc kiểm tra, đánh giá ít nhất là một lần trong 12 tháng.

A.2 Thiết bị, dụng cụ

Thước kẹp có phạm vi đo thích hợp và có độ phân giải tối thiểu 0,1 mm. Dụng cụ đo lường phải được tiêu chuẩn hóa hàng năm.

A.3 Trình tự đo kiểm tra đường kính của bánh xe gia tải

A.3.1 Kiểm tra bánh xe gia tải bằng mắt thường: Bánh xe gia tải không được dính bám vật liệu, không bị rỗ bề mặt. Xác định các vết mòn có thể nhìn thấy được trên bánh xe gia tải.

A.3.2 Dùng dụng cụ đo đo đường kính bánh xe gia tải tại một số vị trí trên bánh xe gia tải để xác định được vị trí bánh xe gia tải có đường kính lớn nhất. Đánh dấu vị trí bánh xe gia tải có đường kính lớn nhất bằng loại vật liệu nào đó mà có thể tháo bỏ đi sau đó. Đo và ghi lại kích thước đường kính lớn nhất chính xác đến 0,1 mm.

A.3.3 Đo kích thước đường kính bánh xe gia tải theo phương vuông góc với phương của đường kính lớn nhất. Đo và ghi lại kích thước đường kính này chính xác đến 0,1 mm.

A.3.4 So sánh kích thước đường kính đo được tại A.3.2, A.3.3 với các giá trị quy định tại 6.1, nếu bất kỳ kích thước kiểm tra nào không không thỏa mãn yêu cầu quy định tại 6.1 thì kết luận bánh xe gia tải kiểm tra không đạt yêu cầu và sẽ không được sử dụng.

A.4 Trình tự đo kiểm tra bề rộng bề mặt của bánh xe gia tải

A.4.1 Kiểm tra bánh xe gia tải bằng mắt thường: Bề mặt bánh xe gia tải không được dính bám vật liệu, không bị rỗ bề mặt. Xác định các vết mòn có thể nhìn thấy được trên bánh xe gia tải.

A.4.2 Dùng dụng cụ đo đo bề rộng bánh xe gia tải tại một số vị trí để xác định được vị trí bánh xe gia tải có bề rộng lớn nhất. Đánh dấu vị trí bánh xe gia tải có bề rộng lớn nhất bằng loại vật liệu nào đó mà có thể tháo bỏ đi sau đó. Đo và ghi lại kích thước bề rộng lớn nhất chính xác đến 0,1 mm.

A.4.3 Đo bề rộng bánh xe gia tải tại các vị trí theo phương tạo góc 90 °, 180 °, 270 ° so với vị trí có bề rộng bánh xe gia tải lớn nhất. Đo và ghi lại bề rộng bánh xe gia tải chính xác đến 0,1 mm.

A.4.4 So sánh bề rộng đo được tại A.4.2, A.4.3 với các giá trị quy định tại 6.1, nếu bất kỳ bề rộng kiểm tra nào không không thỏa mãn yêu cầu quy định tại 6.1 thì kết luận bánh xe gia tải kiểm tra không đạt yêu cầu và sẽ không được sử dụng.

A.5 Báo cáo kết quả

Báo cáo kết quả kiểm tra, đánh giá bánh xe gia tải với các thông tin sau:

- Tên chủ sở hữu thiết bị;

- Địa điểm kiểm tra, đánh giá;

- Kiểu bánh xe gia tải;

- Các kết quả đo đường kính của bánh xe gia tải chính xác đến 0,1 mm;

- Các kết quả đo bề rộng bề mặt của bánh xe gia tải chính xác đến 0,1 mm;

- Người thực hiện kiểm tra, đánh giá;

- Ngày kiểm tra, đánh giá;

- Viện dẫn tiêu chuẩn này.

Phụ lục B

(tham khảo)

Bảo dưỡng, hiệu chuẩn thiết bị

B.1 Bảo dưỡng

Tiến hành thay dầu mỡ cho hệ treo của thiết bị cứ sau 20 lần thử nghiệm (không quá 2 tháng) theo hướng dẫn của nhà sản xuất.

B.2 Hiệu chuẩn

B.2.1 Kiểm tra nhiệt độ bể nước 6 tháng một lần sao cho sai số thực tế và số đọc được trên phần mềm của thiết bị không quá ±1,0 °C. Đo nhiệt độ trong bể nước tại 4 vị trí theo khuyến cáo của nhà sản xuất. Tính giá trị trung bình của 4 giá trị đo được, đây là giá trị nhiệt độ của bể nước thực tế đo được.

B.2.2 Kiểm tra định chuẩn LDT theo ASTM D6027 hoặc theo khuyến cáo của nhà sản xuất.

B.2.3 Sử dụng một cảm biến đo lực đã được hiệu chuẩn có độ chính xác 0,4 N để kiểm tra tải trọng từ hệ thống gia tải bánh xe tại vị trí cao độ ban đầu của thử nghiệm. Khi kiểm tra, phải căn chỉnh để tâm của cảm biến đo lực ở vị trí chính giữa của bánh xe gia tải theo cả phương dọc và phương ngang. Theo khuyến cáo của nhà sản xuất, tải trọng gia tải phải đạt (705 ± 4,5) N.

B.2.4 Kiểm tra tốc độ gia tải cửa bánh xe gia tải, tốc độ yêu cầu là (52 ± 2) lần/min.

B.2.5 Sử dụng một mẫu thử bằng nhôm như quy định trên Hình B.1.1 để kiểm tra các số đo chiều sâu vệt hằn bánh xe tại 11 vị trí như quy định tại 6.3.

B.2.6 Vị trí bánh xe gia tải thay đổi theo dạng hình sin theo thời gian phải được kiểm tra để có được giá trị RMSE tối đa là 2,54 mm, trừ khi được cơ quan xác định từ một sóng hình sin hoàn hảo.

Bảng B.1 - Các giá trị sai lệch đối với các số đọc chuyển vị

| Vị trí (mm) | Sai lệch (mm) |

| - 114 | 0,79 |

| - 91 | 0,50 |

| - 69 | 0,28 |

| - 46 | 0,13 |

| - 23 | 0,03 |

| 0 | 0,00 |

| 23 | 0,03 |

| 46 | 0,13 |

| 69 | 0,28 |

| 91 | 0,50 |

| 114 | 0,79 |

Hình B.1 - Chi tiết của mẫu thử bằng nhôm

Phụ lục C

(tham khảo)

Phương pháp thử vệt hằn bánh xe theo tiêu chuẩn Châu Âu

(tham khảo tiêu chuẩn BS EN12697-22:2020)

C.1 Phạm vi áp dụng

C.1.1 Tiêu chuẩn này quy định trình tự thử nghiệm xác định độ nhạy biến dạng của hỗn hợp nhựa đã được đầm nén dưới tác dụng của tải trọng.

C.1.2 Tiêu chuẩn này áp dụng đối với mẫu thử được chế bị trong phòng hoặc mẫu lấy từ mặt đường; mẫu thử được giữ trong một khuôn, bề mặt phía trên của mẫu ngang bằng với mặt trên của cạnh khuôn.

C.1.3 Độ nhạy biến bạng của hỗn hợp nhựa được đánh giá thông qua mức độ hằn vệt bánh xe gây ra bởi một bánh xe gia tải ở một nhiệt độ nhất định. Mẫu thử được ổn định trong không khí hoặc nước.

C.1.4 Tiêu chuẩn này đề cập đến các phương pháp thử nghiệm sau:

- Phương pháp B1 - thử nghiệm trong không khí

- Phương pháp B2, gồm có:

+ Phương pháp B2.1 - thử nghiệm trong không khí,

+ Phương pháp B2.2 - thử nghiệm trong nước.

C.2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có):

TCVN 8860-5, Bê tông nhựa - Phương pháp thử - Phần 5: Xác định tỷ trọng khối, khối lượng thể tích của bê tông nhựa đã đầm nén.

TCVN 11782, Bê tông nhựa - Chuẩn bị mẫu thí nghiệm bằng phương pháp đầm lăn.

TCVN 12817, Bê tông nhựa - Phương pháp chế bị và xác định độ chặt của mẫu thử bằng thiết bị đầm xoay Superpave.

TCVN 12817, Bê tông nhựa - Phương pháp chế bị và xác định độ chặt của mẫu thử bằng thiết bị đầm xoay Superpave.

TCVN 13900, Hỗn hợp đá nhựa - Lấy mẫu.

ISO 48, Rubber, vulcanised or thermoplastic - Determination of hardness (hardness between 10 IRHD and 100 IRHD) (Cao su lưu hóa hoặc cao su nhiệt dẻo - Xác định độ cứng (độ cứng từ 10 IRHD đến 100 IRHD)).

ISO 5725, Accuracy of Measurement Methods and Results Package (Độ chính xác của các phương pháp đo và các kết quả)

ISO 7619, Rubber - Determination of indentation hardness by means of pocket hardness meters (Cao su - Xác định độ cứng bằng thiết bị đo độ cứng bỏ túi).

C.3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

C.3.1

Chiều dày danh định (Nominal Thickness)

Chiều dày mục tiêu của mẫu thử sẽ được chuẩn bị trong phòng thử nghiệm (mm).

C.3.2

Chiều sâu vệt hằn bánh xe (Ruth Depth)

Trị số giảm chiều dày của mẫu thử dưới tác dụng lặp lại của bánh xe gia tải (mm).

C.3.3

Bề mặt thử nghiệm (Test Surface)

Bề mặt của mẫu thử mà bánh xe gia tải sẽ chạy lên.

C.3.4

Kết quả thử nghiệm mẫu đơn (Single Test Result)

Các giá trị có được khi thử nghiệm một lần trên một mẫu thử.

C.3.5

Chu kỳ tải trọng (Load Cycle)

2 lần tác dụng (lần đi, lần về) của bánh xe gia tải.

C.3.6

Lần tác dụng của tải trọng (Load Pass)

1 lần tác dụng (lần đi hoặc lần về) của bánh xe gia tải.

C.4 Ký hiệu và viết tắt

Trong tiêu chuẩn này sử dụng các ký hiệu và viết tắt như trong Bảng C.1.

Bảng C.1 - Ký hiệu và viết tắt

| Ký hiệu | Định nghĩa | Đơn vị |

| h | Chiều dày mẫu thử nghiệm. | mm |

| WTR | Tốc độ lún vệt hằn bánh xe là tốc độ tăng lên trung bình của chiều sâu vệt hằn bánh xe theo thời gian dưới tác dụng của bánh xe gia tải theo mô hình A trong không khí. | mm/h |

| WTSW | Độ dốc lún vệt hằn bánh xe là tốc độ tăng lên trung bình của chiều sâu vệt hằn bánh xe theo thời gian dưới tác dụng của bánh xe gia tải theo mô hình B trong nước. | mm/103 chu kỳ |

| WTSAIR | Độ dốc lún vệt hằn bánh xe là tốc độ tăng lên trung bình của chiều sâu vệt hằn bánh xe theo thời gian dưới tác dụng của bánh xe gia tải theo mô hình B trong không khí. | mm/103 chu kỳ |

| w | Bề rộng của bánh xe gia tải | mm |

| N | Số chu kỳ tác dụng của bánh xe gia tải. | - |

| TR | Tốc độ gia tăng trung bình của chiều sâu vệt hằn bánh xe. | μm/chu kỳ |

| TRm | Giá trị trung bình của các giá trị TR. | μm/chu kỳ |

| PRDW | Chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm của vật liệu khi thử nghiệm N chu kỳ trong nước. | % |

| RDW | Chiều sâu vệt hằn bánh xe của vật liệu khi thử nghiệm N chu kỳ trong nước. | mm |

| PRDAIR | Chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm của vật liệu khi thử nghiệm N chu kỳ trong không khí. | % |

| RDAIR | Chiều sâu vệt hằn bánh xe của vật liệu khi thử nghiệm N chu kỳ trong không khí. | mm |

| L | Độ lớn của tải trọng bánh xe gia tải tác dụng lên bề mặt mẫu. | N |

| t15 | Thời gian để chiều sâu vệt hằn bánh xe đạt đến 15 mm. | min |

| ri | Thay đổi chuyển vị thẳng đứng từ giá trị ban đầu (r0) đến số đọc thứ i | mm |

| n | Tổng số lần đọc trong thời gian 5 min, không tính lần đọc ban đầu. | - |

| d5 000, | Chiều sâu vệt hằn bánh xe tương ứng sau 5 000 chu kỳ, | mm |

C.5 Nguyên tắc thử nghiệm

Độ nhạy biến dạng của hỗn hợp nhựa được đánh giá bằng cách đo chiều sâu vệt hằn bánh xe gây ra bởi một bánh xe gia tải ở một nhiệt độ quy định.

C.6 Dụng cụ và thiết bị

C.6.1 Thiết bị thử nghiệm vệt hằn bánh xe

C.6.1.1 Khái quát

Thiết bị thử nghiệm gồm một bánh xe gia tải tác dụng lên một mẫu thử được giữ chắc chắn trên một bàn. Bàn nằm phía dưới bánh xe hoặc bánh xe nằm phía trên bàn di chuyển qua lại và có một thiết bị quan trắc tốc độ phát triển của chiều sâu vệt bánh xe trên bề mặt mẫu thử. Độ rung theo phương thẳng đứng của hệ thống bánh xe gia tải khi gia tải phải nhỏ hơn 0,25 mm. Thiết bị bao gồm:

C.6.1.2 Bánh xe gia tải

Bánh xe có mặt ngoài được bọc lớp cao su, có đường kính ngoài từ 200 mm đến 205 mm. Lớp cao su không được có vết xước và có tiết diện ngang hình chữ nhật với chiều rộng (w ± 1) mm, trong đó w = (50 ± 5) mm. Chiều dày của lớp cao su là (20 ± 2) mm. Lớp cao su được làm từ cao su đặc có độ cứng là (80 ± 5) IRHD khi thử nghiệm theo ISO 7619 và ISO 48.

CHÚ THÍCH: Cũng có thể sử dụng bánh thép, nhưng khi đó thử nghiệm sẽ khắc nghiệt hơn và kết quả sẽ không thể so sánh với kết quả của thử nghiệm sử dụng bánh xe cao su.

C.6.1.3 Thiết bị gia tải lên bánh xe gia tải

Tải trọng bánh xe ở các điều kiện thử nghiệm tiêu chuẩn sẽ là [700 x (w/50) ± 10] N, được đo ở vị trí mặt trên của mẫu thử và thông thường vuông góc với mặt bàn đặt mẫu.

CHÚ THÍCH: Việc gia tải này có thể được thực hiện theo cách truyền thống bằng cách sử dụng một đoạn cánh tay đòn có chất tải.

C.6.1.4 Bàn đặt mẫu

Được thiết kế sao cho mẫu thử (mẫu dạng trụ tròn có đường kính tối thiểu 200 mm hoặc mẫu dạng tấm hình chữ nhật được đầm nén trong phòng thử nghiệm) được giữ ổn định để mặt trên của mẫu thử nằm trên một mặt phẳng nằm ngang và trong mặt phẳng thử nghiệm yêu cầu, tâm của nó được định vị để đảm bảo cho chuyển động tạo vệt hằn đối xứng.

C.6.1.5 Máy thử nghiệm vệt hằn bánh xe

Được thiết kế sao cho mẫu thử đặt trong khuôn mẫu được dịch chuyển qua lại dưới một bánh xe gia tải trong một mặt phẳng nằm ngang cố định hoặc bánh xe gia tải được dịch chuyển qua lại trên mẫu nằm cố định. Đường chính giữa của vệt bánh xe không được lệch quá 5 mm so với tâm lý thuyết của mẫu. Bánh xe tác dụng lên bề mặt mẫu trên một đoạn đường chuyển động điều hòa đơn với tổng chiều dài là (230 ±10) mm và với tần suất (26,5 ± 1,0) chu kỳ gia tải trong 60 s.

CHÚ THÍCH: Dạng chuyển động này dễ dàng đạt được nhờ chuyển động đảo chiều từ một bánh đà nhưng cơ chế điều khiển khác cũng thỏa mãn nếu phù hợp với các yêu cầu trên.

C.6.1.6 Bệ đỡ và khuôn mẫu

Làm bằng thép có kích thước bên trong tối thiểu là 260 mm x 300 mm. Độ rung theo phương thẳng đứng của bệ đỡ phải nhỏ hơn 0,25 mm khi đo ở 4 góc của bệ đỡ khi chịu tải trọng làm việc, và độ dày của tấm đáy không nhỏ hơn 8 mm.

C.6.1.7 Thiết bị dùng để đo vị trí theo phương thẳng đứng của bánh xe: Có độ chính xác ± 0,2 mm trong phạm vi đo không nhỏ 20,0 mm.

C.6.2 Thiết bị kiểm soát nhiệt độ

Nhiệt độ của mẫu trong quá trình thử nghiệm không thay đổi và được duy trì ổn định ở nhiệt độ xác định ± 1 °C.

CHÚ THÍCH: Phòng có nhiệt độ không thay đổi có chứa máy móc hoặc một bể nước là 2 phương pháp đảm bảo yêu cầu này.

C.6.3 Thước thẳng: Có chiều dài ít nhất 300 mm.

C.6.4 Thước kẹp: Đo được bề dày của mẫu thử nghiệm với chính xác tới ± 1 mm.

C.6.5 Bột mịn talc hoặc steatite: Dùng để xoa vào thành trong của khuôn chứa mẫu thử trước khi cho mẫu thử vào khuôn (có thể sử dụng hoặc không), giúp cho việc tháo mẫu ra khỏi khuôn chứa mẫu dễ dàng hơn.

C.6.6 Khuôn mẫu có kích thước ít nhất là dài 300 mm, rộng 260 mm, chiều cao (sau khi đặt tấm đáy nếu cần thiết) bằng chiều dày danh định ± 5 mm.

CHÚ THÍCH: Chiều rộng của khuôn mẫu có ảnh hưởng đến biến dạng của mẫu do lực cắt

C.6.7 Vật liệu chèn mẫu: Bột thạch cao hoặc hỗn hợp gồm polyester và chất hóa cứng.

C.6.8 Các thiết bị, dụng cụ sử dụng với mẫu thử hình trụ tròn

Đối với mẫu thử hình trụ tròn, cần cố thêm các thiết bị, dụng cụ sau:

C.6.8.1 Máy cưa đĩa: Có thể cắt qua được ngang qua mẫu hỗn hợp nhựa hình trụ tròn có đường kính 200 mm để tạo ra bề mặt bằng phẳng nhẵn.

C.6.8.2 Bộ kẹp lõi: Bộ kẹp lõi bao gồm 2 tấm (làm bằng thép hoặc thủy tinh hoặc bằng các vật liệu khác có độ cứng phù hợp) và các khối kẹp để giữ chặt mẫu hình trụ tròn khi mẫu đã được tạo phẳng.

CHÚ THÍCH: Khối kẹp có thể được làm bằng bất kỳ vật liệu nào đủ cứng để chịu được khối lượng bánh xe gia tải và có lỗ ở tâm vừa với mẫu có đường kính 200 mm.

C.6.8.3 Dung môi làm sạch: Dung môi làm sạch, ví dụ như hỗn hợp chứa 90 % acetone và 10 % kerosene dùng để làm sạch lốp cao su sau khi sử dụng.

C.6.8.4 Chất tạo phẳng: Bột thạch cao hoặc hỗn hợp gồm polyester và chất hóa cứng.

C.6.8.5 Hộp đựng: Thường dùng cốc làm bằng giấy sử dụng một lần.

C.6.8.6 Ống ni-vô dài ít nhất 100 mm.

C.6.8.7 Cân có độ chính xác là 0,1 g.

C.6.8.8 Các tủ sấy: Dùng để làm nóng cốt liệu và nhựa đường.

C.6.8.9 Thiết bị, dụng cụ để trộn mẫu hỗn hợp nhựa (chậu, xẻng, bay,...).

C.7 Lấy mẫu và chuẩn bị mẫu thử

C.7.1 Số lượng mẫu thử

Số lượng mẫu thử tối thiểu cho một thử nghiệm quy định trong Bảng 2.

Bảng 2 - Số lượng mẫu thử tối thiểu

| Phương pháp thử nghiệm | Số lượng mẫu tối thiểu |

| Phương pháp B1, thử nghiệm trong không khí | 06 |

| Phương pháp B2.1, thử nghiệm trong không khí | 02 |

| Phương pháp B2.2, thử nghiệm trong nước | 02 |

C.7.2 Lấy mẫu và chế tạo mẫu thử

C.7.2.1 Mẫu được chuẩn bị trong phòng thử nghiệm

C.7.2.1.1 Chế tạo

Hỗn hợp nhựa được trộn trong phòng hoặc được trộn tại trạm trộn (lấy mẫu theo TCVN 13900).

Mẫu thử được đầm nén theo phương pháp đầm lăn theo TCVN 11782 hoặc phương pháp đầm xoay theo TCVN 12817. Tỷ trọng khối của mẫu thử được xác định theo TCVN 8860-5. Tỷ trọng khối của 2 (hoặc 6) mẫu được dùng để đo chiều sâu vệt hằn bánh xe hoặc tốc độ hình thành vệt bánh xe của một loại hỗn hợp không được chênh lệch quá ± 1 % so với tỷ trọng khối trung bình.

C.7.2.1.2 Chiều dày danh định

Chiều dày danh định của mẫu thử là chiều dày của lớp hỗn hợp nhựa sẽ được rải trên đường; trong trường hợp chiều dày lớp hỗn hợp nhựa được thiết kế nằm trong một khoảng thì chiều dày danh định của mẫu thử sẽ là giá trị gần nhất trong phạm vi chiều dày thiết kế. Chiều dày danh định sẽ là:

- 25 mm đối với hỗn hợp nhựa có hạt lớn nhất dưới 8 mm;

- 40 mm đối với hỗn hợp nhựa có hạt lớn nhất từ 8 mm đến dưới 16 mm;

- 60 mm đối với hỗn hợp nhựa có hạt lớn nhất từ 16 mm đến dưới 22 mm;

- 80 mm đối với hỗn hợp nhựa có hạt lớn nhất từ 22 mm đến dưới 32 mm.

C.7.2.2 Mẫu thử lấy từ mặt đường

C.7.2.2.1 Mẫu cắt

Mẫu lấy về từ hiện trường cần có kích thước phù hợp để cưa cắt tạo thành mẫu thử dạng tấm có kích thước tối thiểu dài 300 mm, rộng 260 mm. Đối với mỗi thử nghiệm, cắt ít nhất:

- 06 mẫu khi thử nghiệm theo phương pháp B1;

- 02 mẫu khi thử nghiệm theo phương pháp B2.

Vị trí cắt mẫu tại hiện trường được lựa chọn theo TCVN13900.

C.7.2.2.2 Mẫu khoan

Số lượng mẫu khoan có đường kính lớn hơn 200 mm theo quy định trong Bảng 2.

C.7.2.2.3 Đánh dấu trên mẫu thử

Trên mặt trên của từng mẫu cắt hay mẫu khoan, dùng sơn đánh dấu hướng của phương tiện giao thông.

C.7.2.2.4 Cắt gọt mẫu

Đối với mặt đường mà trên đó đã rải lớp vật liệu tạo nhám, nếu cần thiết thì dùng máy cắt gọt đi để tạo phẳng cho mẫu thử.

C.7.3 Chiều dày và độ bằng phẳng của bề mặt mẫu thử nghiệm

Đo chiều dày của mẫu thử tại 4 vị trí; 4 vị trí ở đầu 2 đường kính vuông góc với nhau trên mẫu hình trụ tròn; 4 vị trí ở 4 trung điểm của 4 cạnh mẫu dạng tấm. 4 giá trị đo sẽ không được sai khác với chiều dày danh định hơn 2,5 mm khi chiều dày danh định nhỏ hơn hoặc bằng 50 mm, và cũng không được lớn hơn quá 5 % chiều dày danh định khi chiều dày danh định lớn hơn 50 mm. Tính giá trị trung bình 4 giá trị đo, đây là chiều dày mẫu thử nghiệm.

Đặt thước kẻ qua đường kính của mặt trên mẫu thử để kiểm tra mức độ bằng phẳng của bề mặt mẫu, nếu mức độ mấp mô quá 2 mm thì loại bỏ mẫu. Thực hiện công tác kiểm tra theo phương của 4 đường kính cách đều nhau.

C.7.4 Vận chuyển và lưu giữ mẫu khi chưa được gá lắp

Sau khi lấy mẫu từ mặt đường theo phương pháp quy định trong TCVN 13900, mẫu chưa được gá lắp sẽ được vận chuyển đến phòng thử nghiệm ở nhiệt độ không lớn hơn 30 °C và được lưu giữ ở nhiệt độ không lớn hơn 25 °C.

Tại phòng thử nghiệm, mẫu lấy về từ hiện trường hoặc mẫu được chế bị trong phòng (sau khi tháo khuôn) sẽ được lưu giữ ở nhiệt độ không lớn hơn 25 °C.

C.7.5 Chuẩn bị mẫu

C.7.5.1 Mẫu chế bị trong phòng thử nghiệm

Tốt nhất là mẫu thử vẫn được để trong khuôn mẫu đầm nén. Trong trường hợp mẫu thử đã được tháo ra khỏi khuôn đúc mẫu thì khi lắp vào khuôn mẫu mới phải đảm bảo mẫu tiếp xúc tốt với khuôn mẫu. Hiệu chỉnh kích cỡ mẫu đến kích cỡ phù hợp để khi lắp mẫu vào khuôn mẫu mới, khoảng cách giữa cạnh mẫu và thành khuôn mẫu đủ lớn để đổ vật liệu giữ mẫu.

C.7.5.2 Mẫu lấy từ mặt đường

C.7.5.2.1 Mẫu cắt

Cho mẫu vào khuôn, nhưng không được làm biến dạng mẫu, sao cho mẫu không dịch chuyển được trong khuôn, cần đảm bảo có sự tiếp xúc tốt giữa mẫu với đáy và các thành bên của khuôn bằng cách sử dụng thạch cao.

C.7.5.2.2 Mẫu khoan

- Đặt mẫu thử trên một tấm thép hoặc thủy tinh với bề mặt thử nghiệm ở dưới. Đặt hai khối kẹp úp xuống quanh mẫu theo hướng sao cho vệt hằn bánh xe có thể thẳng với hướng giao thông đã đánh dấu.

- Lấp đầy khoảng không phía trên và xung quanh mẫu thử bằng một lớp mỏng vật liệu chèn mẫu.

- Đặt tấm thép hoặc tấm thủy tinh thứ hai lên mẫu, dùng lực ấn nhẹ để loại bỏ hầu hết chất chèn mẫu dư thừa.

- Khi chất chèn mẫu đã đông cứng, tháo mẫu thử ra, dùng thước thẳng loại bỏ phần vật liệu chèn mẫu còn dính bám trên mẫu.

- Dùng thước thẳng và dụng cụ đo khe hở để kiểm tra mức độ bằng phẳng và mức độ sai lệch so với bề mặt khối kẹp, yêu cầu mức độ sai lệch này không quá 2 mm. Nếu mẫu khoan đặt sai hướng thì phải tháo khối kẹp, loại bỏ chất tạo phẳng và làm lại cho đến khi đạt yêu cầu.

C.7.6 Lưu giữ mẫu

Trước khi thử nghiệm, mẫu được lưu giữ trên một bề mặt phẳng ở nhiệt độ không quá 25 °C trong thời gian từ 48 h đến 42 ngày tính từ thời điểm chế bị mẫu. Tất cả các mẫu thử trong cùng một tổ mẫu phải có cùng độ tuổi, cho phép sai số ± 10 %.

C.8 Trình tự thử nghiệm

C.8.1 Ổn định nhiệt độ

Nếu thử nghiệm trong không khí (theo phương pháp B1 hoặc phương pháp B2.1) thì mẫu thử sẽ được ổn định nhiệt ở nhiệt độ thử nghiệm ± 1 °C trong một khoảng thời gian trước khi tiến hành thử nghiệm:

- Tối thiểu 4 h đối với các mẫu có chiều dày danh định bằng hoặc nhỏ hơn 60 mm;

- Tối thiểu 6 h đối với các mẫu có chiều dày danh định lớn hơn 60 mm;

- Tối đa là 24 h.

Nếu thử nghiệm trong nước (theo phương pháp B2.2) thì cần đặt mẫu vào trong nước ở nhiệt độ thử nghiệm ± 1 °C cho đến khi đạt được sự cân bằng nhiệt trong mẫu, thời gian không ít hơn 1 h.

C.8.2 Lắp đặt mẫu thử

Đặt mẫu thử (nếu là mẫu hình trụ tròn thì phải là mẫu đã được cố định trong bộ kẹp và đã được tạo phẳng) vào trong máy thử nghiệm, cố định chặt mẫu vào bàn đặt của máy và gắn một dụng cụ đo nhiệt độ vào mẫu ở vị trí dưới bề mặt khoảng 20 mm đối với mẫu thử được ổn định nhiệt trong không khí. Duy trì nhiệt độ trong mẫu thử hoặc nhiệt độ của bể nước ở vùng lân cận với mẫu thử ở nhiệt độ thử nghiệm ± 1 °C. Nếu bề mặt dính bám thì nhẹ nhàng quét bụi bằng bột talc hoặc teatite.

C.8.3 Chạy để ổn định

Cho bánh xe chạy 5 chu kỳ trước khi bắt đầu thử nghiệm.

C.8.4 Phương pháp B1

Quan trắc sự phát triển của vệt hằn bánh xe bằng thiết bị đo tự động hoặc bằng đồng hồ đo:

- Đo bằng cảm biến chuyển vị: Cho máy hoạt động và đọc trị số chuyển vị thẳng đứng ban đầu (giá trị do), và sau mỗi (25 ± 1) chu kỳ gia tải (dn) với tâm của mẫu thử nằm trong khoảng 10 mm tính từ tâm của diện tích chịu tải ở điểm chính giữa của trục nằm ngang.

- Đo bằng đồ hồ đo: Đặt tâm của mẫu thử trong khoảng 10 mm tính từ tâm của diện tích chịu tải ở điểm chính giữa của trục nằm ngang. Đọc trị số ban đầu ở vị trí thẳng đứng của bánh xe (giá trị do). Cho máy hoạt động và đọc các trị số chuyển vị thẳng đứng sau mỗi (25 ± 1) chu kỳ gia tải (dn). Đối với mỗi lần đọc, tâm của mẫu được coi như trị số ban đầu.

Tiếp tục cho máy hoạt động đến 1 000 chu kỳ gia tải hoặc cho đến khi đạt được chiều sâu vệt hằn bánh xe là 15 mm, tùy theo điều kiện nào đến trước.

C.8.5 Phương pháp B2

Cho máy hoạt động và đọc các trị số chuyển vị thẳng đứng của bánh xe gia tải: Số đọc ban đầu, ít nhất 6 hoặc 7 lần đọc trong một giờ đầu tiên, sau đó ít nhất 1 lần đọc sau mỗi 500 chu kỳ gia tải. Vị trí thẳng đứng của bánh xe được xác định là giá trị trung bình của mặt cắt mẫu trên một đoạn dài ± 50 mm từ tâm của mặt chịu tải ở điểm chính giữa của trục nằm ngang, đo ít nhất 25 điểm đặt cách nhau một khoảng tương đối bằng nhau. Vị trí thẳng đứng của bánh xe gia tải được đo mà không cần dừng hoạt động của thiết bị. Tiếp tục cho máy hoạt động đến 10 000 chu kỳ gia tải hoặc cho đến khi đạt được độ sâu lún vệt bánh xe là 20 mm, tùy theo điều kiện nào đến trước.

C.9. Tính toán và xử lý kết quả

C.9.1 Phương pháp B1

C.9.1.1 Tốc độ lún vệt hằn bánh xe

Đối với mỗi mẫu thử nghiệm, xác định tốc độ gia tăng trung bình của chiều sâu vệt hằn bánh xe, TR (đơn vị đo: μm/chu kỳ), theo các công thức sau với điều kiện thử nghiệm đã diễn ra liên lục trong ít nhất 5 min:

- Ít nhất 8 lần đọc:

| TR = 3 x rn + rn-1 - rn-2 - 3 x rn-3 | (1) |

- Từ 5 đến 7 lần đọc:

| TR = 5 x rn - 5 x rn-2 | (2) |

- Từ 3 đến 4 lần đọc:

| TR = 10 x rn - 10 x rn-1 | (3) |

- Từ 1 đến 2 lần đọc:

|

| (4) |

Trong đó:

n tổng số lần đọc sau mỗi 100 chu kỳ gia tải cho đến khi đạt 1 000 chu kỳ gia tải, không tính lần đọc ban đầu;

ri thay đổi chuyển vị đứng từ giá trị ban đầu, ro, đến giá trị đọc thứ i, mm;

n15 số chu kỳ gia tải cho đến khi độ sâu vệt hằn bánh xe đạt 15 mm.

Nếu phạm vi của các giá trị trong 6 lần xác định vượt quá 1,1 lần giá trị trung bình thì sẽ loại bỏ giá trị chênh lệch lớn nhất so với giá trị trung bình. Nếu phạm vi vẫn lớn hơn 1,1 lần giá trị trung bình thì thử nghiệm coi như hủy bỏ.

C.9.1.2 Tốc độ lún vệt hằn bánh xe trung bình

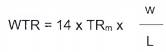

Tốc độ lún vệt hằn bánh xe của vật liệu thử nghiệm, WTR (μm/ chu kỳ), được tính như sau:

|

| (5) |

Trong đó:

WTR tốc độ lún vệt hằn bánh xe (μm/ chu kỳ);

TRm giá trị trung bình của các lần xác định giá trị TR (μm/ chu kỳ);

w bề rộng của bánh xe gia tải (mm);

L tải trọng tác dụng (N).

Tốc độ lún vệt hằn bánh xe được báo cáo tới độ chính xác 0,1 μm/chu kỳ, là tốc độ lún vệt hằn bánh xe của hỗn hợp nhựa thử nghiệm. Nếu loại bỏ lần xác định nào thì lần xác định đó sẽ được báo cáo là trường hợp ngoại lệ.

C.9.1.3 Chiều sâu lún vệt hằn bánh xe trung bình

Đối với mẫu thử mà độ sâu vệt hằn bánh xe nhỏ hơn 15 mm sau 1 000 chu kỳ gia tải thì độ sâu vệt hằn bánh xe là mức độ thay đổi biến dạng thẳng đứng từ giá trị ban đầu (ro) đến giá trị đọc lần thứ mười (r10).

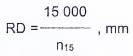

Đối với mẫu thử mà độ sâu của vệt hằn bánh xe đạt tới 15 mm trước khi đủ 1 000 chu kỳ gia tải thì chiều sâu lún vệt hằn bánh xe xác định theo công thức:

|

| (6) |

Trong đó:

RD là chiều sâu vệt hằn bánh xe của mẫu

n15 là số chu kỳ gia tải khi độ sâu vệt hằn bánh xe đạt 15 mm.

Độ sâu vệt hằn bánh xe RD của mẫu vật liệu thử nghiệm là giá trị trung bình của các mẫu thử, chính xác đến ± 0,1 mm.

C.9.2 Phương pháp B2.1

C.9.2.1 Độ dốc lún vệt hằn bánh xe trong không khí

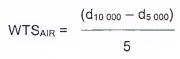

Tốc độ hình thành vệt hằn bánh xe (mm/103 chu kỳ) của từng mẫu thử được tính như sau:

|

| (7) |

Trong đó:

WTSAIR tốc độ hình thành vệt hằn bánh xe (mm/103 chu kỳ);

d5 000, d10 000 biến dạng thẳng đứng sau 5 000 chu kỳ, 10 000 chu kỳ (mm).

C.9.2.2 Độ dốc lún vệt hằn bánh xe trung bình trong không khí

Kết quả thử nghiệm là giá trị trung bình WTSAIR của 2 mẫu thử.

Nếu thử nghiệm kết thúc trước 10 000 chu kỳ gia tải thì độ dốc lún vệt hằn bánh xe được tính trên phần tuyến tính của đường cong chiều sâu vệt hằn bánh xe, trong phạm vi ít nhất là 2 000 chu kỳ gia tải.

Độ dốc lún vệt hằn bánh xe được báo cáo chính xác đến 0,01 mm / 1 000 chu kỳ.

C.9.2.3 Chiều sâu vệt hằn bánh xe trung bình tính theo tỷ lệ phần trăm, PRDAIR, trong không khí

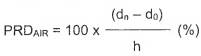

Chiều sâu vệt hằn bánh xe của từng mẫu thử sau n chu kỳ gia tải, %, được tính như sau:

|

| (8) |

Trong đó:

PRDAIR là chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm của lần gia tải thứ i, %

dn chuyển vị thẳng đứng sau n chu kỳ, mm;

d0 chuyển vị thẳng đứng ban đầu, mm;

h chiều cao của mẫu, mm.

C.9.2.4 Chiều sâu vệt hằn bánh xe trung bình tính theo tỷ lệ phần trăm; PRDAIR, trong không khí

Chiều sâu vệt hằn bánh xe trung bình của hỗn hợp nhựa tính theo tỷ lệ phần trăm thử nghiệm ở n chu kỳ gia tải là giá trị trung bình chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm của 2 (hay nhiều) mẫu thử, chính xác đến ± 0,1 %.

C.9.2.5 Chiều sâu vệt hằn bánh xe trung bình trong không khí, RDAIR

Chiều sâu vệt hằn bánh xe của hỗn hợp nhựa thử nghiệm ở n chu kỳ gia tải là giá trị trung bình chiều sâu vệt hằn bánh xe của 2 (hay nhiều) mẫu thử, chính xác đến ± 0,1 mm.

C.9.3 Phương pháp B2.2

C.9.3.1 Độ dốc lún vệt hằn bánh xe trong nước

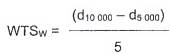

Độ dốc lún vệt hằn bánh xe trong nước (mm/103 chu kỳ gia tải) được tính như sau:

|

| (9) |

Trong đó:

WTSW độ dốc lún vệt hằn bánh xe (mm/103 chu kỳ gia tải)

d5 000, d10 000 độ sâu vệt hằn bánh xe của mẫu thử sau 5 000 chu kỳ, 10 000 chu kỳ (mm).

C.9.3.2 Độ dốc lún vệt hằn bánh xe trong nước trung bình

Kết quả thử nghiệm là giá trị trung bình WTSW của 2 mẫu thử.

Nếu thử nghiệm kết thúc trước 10 000 chu kỳ gia tải thì độ dốc lún vệt hằn bánh xe được tính trên phần tuyến tính của đường cong chiều sâu lún vệt hằn bánh xe, trong phạm vi ít nhất là 2 000 chu kỳ gia tải.

Độ dốc lún vệt hằn bánh xe được báo cáo chính xác đến 0,01 mm / 1 000 chu kỳ gia tải.

C.9.3.3 Chiều sâu vệt hằn bánh xe theo tỷ lệ phần trăm trong nước trung bình, PRDW

Chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm của hỗn hợp nhựa thử nghiệm ở n chu kỳ gia tải là giá trị trung bình chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm của 2 (hay nhiều) mẫu thử, chính xác đến ± 0,1 %.

C.9.3.4 Chiều sâu vệt hằn bánh xe trung bình trong nước, RDW

Chiều sâu vệt hằn bánh xe trong nước của hỗn hợp nhựa thử nghiệm ở n chu kỳ gia tải là giá trị trung bình chiều sâu vệt hằn bánh xe của 2 (hay nhiều) mẫu thử, chính xác đến ± 0,1 mm.

C.10 Báo cáo thử nghiệm

C.10.1 Thông tin bắt buộc

C.10.1.1 Thông tin từng mẫu thử nghiệm

Báo cáo sẽ bao gồm các thông tin sau cho mỗi mẫu thử nghiệm:

- Mã số nhận biết.

- Tỷ trọng khối của mẫu trước khi thử nghiệm và phương pháp xác định.

- Nhiệt độ thử nghiệm.

- Chiều dày trung bình của mẫu thử, bao gồm cả chiều dày của các lớp thành phần trên mẫu thử.

- Phương pháp thực hiện: Phương pháp B1, phương pháp B2.1 hay phương pháp B2.2.

- Bất kỳ điều kiện thử nghiệm nào, hoạt động vận hành nào không được định trong tiêu chuẩn này và những vấn đề bất thường khác (nếu có) có ảnh hưởng tới kết quả thử nghiệm.

- Viện dẫn tiêu chuẩn này.

C.10.1.2 Thông tin bắt buộc đối với mẫu thử được chuẩn bị trong phòng thử nghiệm

Đối với mẫu thử được chuẩn bị trong phòng thử nghiệm, báo cáo thử nghiệm cũng bao gồm các thông tin sau:

- Phương pháp trộn mẫu, loại thiết bị trộn sử dụng;

- Phương pháp đầm nén mẫu;

- Ngày, tháng trộn mẫu;

- Ngày, tháng đầm mẫu;

- Tuổi của mẫu thử và điều kiện lưu giữ mẫu thử;

- Số mẫu thử được thực hiện.

C.10.1.3 Thông tin bắt buộc đối với mẫu lấy từ mặt đường

Đối với mẫu lấy từ mặt đường, báo cáo thử nghiệm sẽ bao gồm các thông tin sau:

- Ngày, giờ, vị trí lấy mẫu;

- Ngày đầm nén mẫu ở hiện trường (nếu biết);

- Biên bản lấy mẫu tại hiện trường.

C.10.1.4 Thông tin bắt buộc đối với mẫu thử

Báo cáo thử nghiệm cũng sẽ bao gồm thông tin sau:

Phương pháp B1:

- Tốc độ lún vệt hằn bánh xe của từng mẫu riêng biệt.

- Tốc độ lún vệt hằn bánh xe trung bình (WTR) của tổ mẫu gồm 6 mẫu.

- Chiều sâu vệt hằn bánh xe trung bình (RD) sau 1 000 chu kỳ gai tải hoặc số chu kỳ gia tải để vệt hằn bánh xe đạt 15 mm nếu số chu kỳ gia tải ít hơn 1 000 chu kỳ.

Phương pháp B2.1:

- Độ dốc lún vệt hằn bánh xe của từng mẫu, WTSAIR.

- Độ dốc lún vệt hằn bánh xe trung bình của tổ mẫu gồm 2 (hoặc nhiều hơn), , WTSAIR, nếu được yêu cầu.

- Chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm (PRDAIR) ở 10 000 chu kỳ hoặc ở số chu kỳ đạt được nếu số chu kỳ đạt được nhỏ hơn 10 000 của từng mẫu riêng biệt,

- Chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm (PRDAIR) ở 10 000 chu kỳ hoặc ở số chu kỳ đạt được nếu số chu kỳ đạt được nhỏ hơn 10 000 trung bình của 2 mẫu.

- Độ sâu vệt hằn bánh xe (RDAIR) ở 10 000 chu kỳ hoặc ở số chu kỳ đạt được nếu số chu kỳ đạt được nhỏ hơn 10 000 của từng mẫu riêng biệt.

- Độ sâu vệt hằn bánh xe trung bình (RDAIR) ở 10 000 chu kỳ hoặc ở số chu kỳ đạt được nếu số chu kỳ đạt được này nhỏ hơn 10 000 trung bình của 2 mẫu.

Phương pháp B2.2:

- Độ dốc lún vệt hằn bánh xe trung bình (WTSW) của tổ mẫu gồm 2 (hoặc nhiều hơn), nếu được yêu cầu.

- Chiều sâu vệt hằn bánh xe tính theo tỷ lệ phần trăm trung bình (PRDW) ở 10 000 chu kỳ hoặc ở số chu kỳ đạt được của 2 mẫu nếu số chu kỳ đạt được nhỏ hơn 10 000.

- Chiều sâu vệt hằn bánh xe trung bình (RDW) ở 10 000 chu kỳ hoặc ở số chu kỳ đạt được của 2 mẫu nếu số chu kỳ đạt được nhỏ hơn 10 000.

C.10.2 Thông tin bổ sung: Các biểu đồ thử nghiệm

C.11 Độ chụm

C.11.1 Độ lặp lại (repeatability, r) và độ tái lặp (reproducibility, R) của thử nghiệm phụ thuộc vào mẫu được chuẩn bị hoặc trong phòng thử nghiệm hay mẫu được lấy từ mặt đường. Các dữ liệu hạn chế từ các thử nghiệm khác nhau từ các nước chỉ có giá trị đối với một số điều kiện này.

C.11.2 Đối với mẫu khoan từ mặt đường và được chuẩn bị trong phòng thử nghiệm, ổn định trong không khí: Độ chính xác xem Bảng 3.

CHÚ THÍCH: Dữ liệu về độ chụm (precision) được xác định từ các thực nghiệm thực hiện tại Anh theo tiêu chuẩn ISO 5725. Thực nghiệm đầu tiên (mẫu hiện trường) năm 1992 có 11 phòng thử nghiệm tham gia, sử dụng mẫu khoan do đơn vị tổ chức cung cấp. Dữ liệu từ một phòng thử nghiệm được loại bỏ khỏi phân tích vì có nhiều chênh lệch. Thực nghiệm thứ hai (mẫu được chế bị trong phòng thử nghiệm) năm 1994 có 7 phòng thử nghiệm tham gia, sử dụng mẫu hình trụ tròn do đơn vị tổ chức cung cấp. Đối với cả hai thực nghiệm, nhiệt độ thử nghiệm 45 °C, kết quả là giá trị trung bình của tốc độ lún vệt hằn bánh xe của 6 mẫu thử. Kết quả được chuyển đổi từ mm/h.

Bảng 3 - Giá trị độ chụm đối với tốc độ lún vệt hằn bánh xe của mẫu thử hình trụ tròn

(theo phương pháp B1)

| Loại mẫu thử | Mức kết quả thử nghiệm (μm/ chu kỳ) | Điều kiện lặp lại, r (μm/chu kỳ) | Điều kiện tái lặp, R (μm/chu kỳ) |

| Mẫu chế bị trong phòng thử nghiệm | 2,1 | 0,5 | 1,0 |

| 1,7 | 0,6 | 1,1 | |

| Mẫu khoan về từ mặt đường | 6,4 | 2,5 | 4,7 |

| 10,7 | 3,2 | 4,5 |

11.3 Đối với mẫu khoan từ mặt đường và được chuẩn bị trong phòng thử nghiệm, ổn định trong không khí, phương pháp B2.1:

Giá trị độ chính xác:

- Chiều sâu vệt hằn bánh xe trung bình (PDAIR):

+ Độ lặp lại: r = 20 % của giá trị trung bình;

+ Độ tái lặp: R = 40 % của giá trị trung bình.

- Độ dốc vệt hằn bánh xe (WTSAIR):

+ Độ lặp lại: r = 40 % của giá trị trung bình;

+ Độ tái lặp: R = 65 % của giá trị trung bình.

CHÚ THÍCH: Dữ liệu về độ chụm được xác định thông qua thực nghiệm thực hiện tại Đức trong các năm 2004, 2008 trên các mẫu dạng tấm được đầm nén trong phòng của hỗn hợp đá vữa nhựa (SMA) và bê tông nhựa chặt (AC).

Giá trị độ chụm của chiều sâu vệt hằn bánh xe tính theo phần trăm của mẫu được chế tạo trong phòng thử nghiệm trong Bảng 4.

Bảng 4 - Hệ số biến thiên dưới các điều kiện tái lặp đối với thử nghiệm trong một phòng và liên phòng

|

| % CVR (PRD) | % CVR (WTS) |

| Liên phòng | 18 | 25 |

| Trong một phòng | 23 | 39 |

Phụ lục D

(tham khảo)

Phương pháp thử độ ổn định động

(tham khảo tiêu chuẩn T0719-2011 của Trung Quốc)

D.1 Phạm vi áp dụng

D.1.1 Tiêu chuẩn này quy định trình tự thử nghiệm xác định độ ổn định động của mẫu hỗn hợp nhựa đã được đầm nén.

D.1.2 Nhiệt độ thử nghiệm và áp lực bánh xe được lựa chọn theo quy định trong các tiêu chuẩn hiện hành hoặc theo nhu cầu thực tế, nhưng phải ghi rõ trong báo cáo kết quả thử nghiệm, về nguyên tắc, thời gian tính toán độ ổn định động là từ phút thứ 45 đến phút thứ 60 kể từ khi bắt đầu thử nghiệm.

CHÚ THÍCH: Trừ khi có quy định khác, nhiệt độ thử nghiệm là 60 °C và áp lực bánh xe là 0,7 MPa. Theo nhu cầu thực tế, ví dụ như 45 °C ở vùng lạnh, 70 °C trong điều kiện nhiệt độ cao, ....; với đường có lưu lượng lớn có thể sử dụng áp lực 1,4 MPa.

D.1.3 Tiêu chuẩn này sử dụng mẫu thử dạng tấm (có chiều dài 300 mm, chiều rộng 300 mm và chiều dày từ 50 mm đến 100 mm) được đầm nén trong phòng thử nghiệm bằng phương pháp đầm lăn theo TCVN 11782; mẫu thử có kích thước khác cũng có thể được sử dụng tùy theo nhu cầu. Tiêu chuẩn này cũng có thể sử dụng mẫu cắt từ mặt đường.

D.2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có):

TCVN 8860-4, Bê tông nhựa - Phương pháp thử - Phần 4: Xác định tỷ trọng lớn nhất, khối lượng riêng của bê tông nhựa ở trạng thái rời.

TCVN 8860-5, Bê tông nhựa - Phương pháp thử - Phần 5: Xác định tỷ trọng khối, khối lượng thể tích của bê tông nhựa đã đầm nén.

TCVN 8860-9, Bê tông nhựa - Phương pháp thử - Phần 9: Xác định độ rỗng dư.

TCVN 11782, Bê tông nhựa - Chuẩn bị mẫu thí nghiệm bằng phương pháp đầm lăn.

TCVN 13900, Hỗn hợp đá nhựa - Lấy mẫu.

AASHTO R30, Standard Practice for Mixture Conditioning of Hot-Mix Asphalt (Tiêu chuẩn bảo dưỡng hỗn hợp nhựa nóng).

ISO 7619, Rubber, vulcanized or thermoplastic - Determination of indentation hardness (Cao su lưu hóa hoặc nhiệt dẻo - Xác định độ cứng ấn lõm).

ISO 48, Rubber, vulcanized or thermoplastic - Determination of hardness (Cao su lưu hóa hoặc nhiệt dẻo - Xác định độ cứng).

D.3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

D.3.1

Chiều dày danh định (Nominal Thickness)

Chiều dày mục tiêu của mẫu thử sẽ được chuẩn bị trong phòng thử nghiệm (mm).

D.3.2

Độ sâu vệt hằn bánh xe (Ruth Depth)

Mức độ giảm chiều dày của mẫu thử dưới tác dụng lặp lại của bánh xe gia tải (mm).

D.3.3

Bề mặt thử nghiệm (Test Surface)

Bề mặt của mẫu thử mà bánh xe gia tải sẽ chạy lên.

D.3.4

Kết quả thử nghiệm mẫu đơn (Single Test Result)

Các giá trị có được khi thử nghiệm một lần trên một mẫu thử.

D.3.5

Chu kỳ tác dụng của tải trọng (Load Cycle)

2 lần tác dụng (lần đi, lần về) của bánh xe gia tải.

D.3.6

Lần tác dụng của tải trọng (Load Pass)

1 lần tác dụng (lần đi hoặc lần về) của bánh xe gia tải.

D.3.7

Độ ổn định động (Dynamic Stability)

Thông số biểu thị độ ổn định của hỗn hợp nhựa đã được đầm nén ở nhiệt độ cao, là số lần tác dụng của bánh xe gia tải lên bề mặt mẫu thử, trong điều kiện thử nghiệm quy định trong tiêu chuẩn này, để chiều sâu vệt bánh xe đạt được 1 mm. Ký hiệu là DS.

D.4 Ý nghĩa và sử dụng

Tiêu chuẩn này được sử dụng để xác định khả năng chống hằn vệt bánh xe ở nhiệt độ cao của hỗn hợp nhựa đã được đầm nén. Được sử dụng để kiểm tra độ ổn định ở nhiệt độ cao khi thiết kế hỗn hợp nhựa và cũng có thể được sử dụng để kiểm tra độ ổn định ở nhiệt độ cao của hỗn hợp nhựa lấy tại hiện trường.

D.5 Tóm tắt phương pháp

Một mẫu hỗn hợp nhựa dạng tấm được chế bị trong phòng hoặc mẫu dạng tấm được cắt về từ hiện trường chịu tác dụng của tải trọng lặp theo phương thẳng đứng trực tiếp từ một bánh xe gia tải được bọc cao su trong môi trường không khí ở nhiệt độ quy định. Ghi lại chiều sâu vệt hằn bánh xe tại thời điểm t1, t2 tính từ khi bắt đầu chạy thử nghiệm, từ đó tính được độ ổn định động.

D.6 Dụng cụ và thiết bị

D.6.1 Thiết bị thử nghiệm vệt hằn bánh xe, gồm các bộ phận sau

D.6.1.1 Bàn đặt mẫu: Được thiết kế để đỡ được mẫu thử có chiều rộng 300 mm và 150 mm.

D.6.1.2 Bánh xe gia tải: Bánh xe dạng hình tròn có đường kính ngoài 200 mm có lớp cao su bao bọc mặt ngoài. Lớp cao su không được có vết xước trên bề mặt, có tiết diện ngang hình chữ nhật với chiều rộng 50 mm, chiều dày 15 mm. Cao su có độ cứng là (84 ± 4) IRHD ở 20 °C, độ cứng là (78 ± 2) IRHD ở 60 °C khi thử nghiệm theo ISO 7619 và ISO 48. Bánh xe gia tải chuyển động qua lại trên bề mặt mẫu thử trên chiều dài (230 ± 10) mm, bánh xe sẽ tác dụng trên bề mặt mẫu thử với tần suất là (42 ± 1) lần/min (tương đương (21 ± 0,5) chu kỳ/min).

D.6.1.3 Thiết bị gia tải: Trong trường hợp bình thường, áp lực tiếp xúc giữa bánh xe gia tải và mẫu thử là (0,7 ± 0,05) MPa ở 60 °C và tổng tải trọng tác dụng của bánh xe gia tải là khoảng 780 kN. Áp lực có thể được điều chỉnh khi cần thiết.

D.6.1.4 Khuôn mẫu: Được làm bằng thép tấm, bao gồm tấm đáy và các tấm bên, kích thước trong của khuôn mẫu dài 300 mm, rộng 300 mm và dày (50÷100) mm; cũng có thể điều chỉnh độ dày khi cần thiết.

D.6.1.5 Thiết bị đo biến dạng

Một cảm biến chuyển vị (Linear Variable Differential Transformer, LVDT) hoặc đồng hồ đo chuyển vị không tiếp xúc có thể đo được chiều sâu vệt hằn bánh xe của mẫu dưới tác dụng của bánh xe gia tải với độ chính xác 0,01 mm, có phạm vi đo từ 0 mm đến 130 mm. Hệ thống này phải có khả năng đo được chiều sâu hằn vệt bánh xe mà không phải dừng bánh xe gia tải. Số đo phải được ghi tương ứng với số lần tác dụng của bánh xe gia tải, sau đó vẽ đường cong quan hệ giữa chiều sâu vệt hằn bánh xe và số lần tác dụng của bánh xe gia tải.

D.6.2 Thiết bị đo nhiệt độ: Cảm biến đo nhiệt độ tự động một cách liên tục, đo được nhiệt độ trên bề mặt mẫu và nhiệt độ buồng nhiệt, có độ chính xác ± 0,5 °C.

D.6.3 Buồng nhiệt: Buồng nhiệt phải đủ rộng. Máy thử hằn lún được đặt trong buồng nhiệt có nhiệt độ không đổi, có hệ thống làm nóng, có thiết bị lưu thông không khí, thiết bị kiểm soát nhiệt độ tự động; đồng thời buồng nhiệt phải đặt được ít nhất 3 mẫu thử để thử nghiệm đồng thời. Nhiệt độ trong buồng nhiệt được giữ cố định ở (60 ± 1) °C (nhiệt độ bên trong của mẫu thử là (60 ± 0,5) °C). Thử nghiệm cũng có thể được thực hiện ở nhiệt độ khác theo yêu cầu.

D.6.4 Máy đầm lăn tạo mẫu thử dạng tấm và các khuôn mẫu theo quy định tại TCVN 11782.

D.6.5 Cân: Cân có khả năng cân được 15 000 g, độ chính xác là 5 g.

D.6.6 Các tủ sấy: Dùng để làm nóng cốt liệu và nhựa đường.

D.6.7 Thiết bị, dụng cụ để trộn mẫu.

D.7 Chuẩn bị mẫu thử nghiệm

D.7.1 Số lượng mẫu thử nghiệm: Số lượng mẫu cho mỗi lần thử nghiệm là 3 mẫu. Mẫu thử là mẫu dạng tấm chế bị trong phòng hoặc cắt về từ hiện trường.

D.7.2 Hỗn hợp nhựa được trộn trong phòng thử nghiệm

D.7.2.1 Hỗn hợp nhựa được phối trộn theo đúng công thức phối trộn đã thiết kế.

D.7.2.2 Nhiệt độ trộn hỗn hợp nhựa được xác định là nhiệt độ để nhựa đường đạt được độ nhớt là (170 ± 20) cSt. Trường hợp sử dụng nhựa đường cải tiến, nhiệt độ trộn theo khuyến cáo của đơn vị cung ứng nhựa đường.

D.7.2.3 Sấy nóng hỗn hợp cốt liệu và bột khoáng (nếu sử dụng) trước, sau đó đồ nhựa đường vào và trộn cho tới khi nhựa dính bám trên toàn bộ bề mặt các hạt cốt liệu.

D.7.2.4 Mẫu thử nghiệm được bảo dưỡng ở nhiệt độ đầm nén theo quy định tại AASHTO R30.

D.7.2.5 Nhiệt độ đầm nén mẫu được xác định là nhiệt độ để nhựa đường đạt được độ nhớt là (280 ± 30) cSt. Trường hợp sử dụng nhựa đường cải tiến, nhiệt độ trộn theo khuyến cáo của đơn vị cung ứng nhựa đường.

D.7.2.6 Đầm mẫu trong phòng thử nghiệm

Mẫu được đầm nén bằng cách sử dụng máy đầm lăn theo TCVN 11782. Cần 3 mẫu có chiều dài 300 mm, chiều rộng 300 mm; chiều dày của mẫu từ 50 mm đến 100 mm và phải lớn hơn ít nhất 2 lần đường kính hạt danh định lớn nhất. Mẫu sau khi đầm nén được để nguội ở nhiệt độ phòng thử nghiệm trên một mặt phẳng sạch trong thời gian ít nhất là 48 h.

CHÚ THÍCH: Nhiệt độ các công đoạn chế tạo mẫu xem quy định trong các tiêu chuẩn thi công và nghiệm thu tương ứng với từng loại hỗn hợp nhựa.

D.7.3 Hỗn hợp nhựa lấy tại trạm trộn (Hỗn hợp nhựa rời)

D.7.3.1 Tiến hành lấy mẫu theo TCVN 13900. Mẫu được đưa vào thùng giữ nhiệt và chuyển nhanh đến phòng thử nghiệm sao cho nhiệt độ khi đầm nén hỗn hợp đảm bảo yêu cầu. Trong trường hợp nhiệt độ hỗn hợp thấp hơn nhiệt độ nhiệt độ đầm nén không nhiều, có thể cho vào tủ sấy làm nóng đến nhiệt độ yêu cầu trong thời gian không quá 30 min. Kết quả thử nghiệm trên mẫu được chế bị từ hỗn hợp đã trộn sẵn từ trạm trộn có giá trị tham khảo, không dùng để đánh giá chất lượng hỗn hợp có đạt hay không đạt yêu cầu.

D.7.3.2 Đầm nén mẫu

Mẫu được đầm nén bằng cách sử dụng máy đầm lăn theo TCVN 11782. Cần 3 mẫu có chiều dài 300 mm, chiều rộng 300 mm; chiều dày của mẫu từ 50 mm đến 100 mm và phải lớn hơn ít nhất 2 lần đường kính hạt danh định lớn nhất (thông thường sử dụng mẫu có chiều dày 50 mm). Mẫu sau khi đầm nén được để nguội ở nhiệt độ phòng thử nghiệm trên một mặt phẳng sạch trong thời gian ít nhất là 48 h.

D.7.4 Mẫu đã được đầm nén tại hiện trường (mẫu dạng tấm cắt từ mặt đường)

Chỉ cắt mẫu hiện trường sau khi đã hoàn thành công tác lu lèn ít nhất là 48 h. Các mẫu dạng tấm được cắt từ mặt đường đã đầm nén có chiều dài 300 mm, chiều rộng 300 mm hoặc 150 mm, chiều dày của mẫu từ 50 mm đến 100 mm. Mẫu cắt hiện trường có chiều dày theo thực tế thi công, nhưng có thể hiệu chỉnh cho phù hợp với thử nghiệm bằng cách dùng cưa để cắt.

CHÚ THÍCH: Cần chú ý khi gia tải cho mẫu đảm bảo sao cho bề mặt của khuôn mẫu phải đảm bảo cao độ. Mẫu phải được cắt bớt nếu quá cao, được đắp bù thêm nếu quá thấp (bằng cách sử dụng thạch cao nếu cần).

D.7.5 Xác định độ rỗng dư

D.7.5.1 Đối với mẫu chế tạo trong phòng thử nghiệm, độ rỗng dư bằng độ rỗng dư mẫu thiết kế; đối với mẫu lấy về từ hiện trường, độ rỗng dư theo thực tế đạt được.

D.7.5.2 Trong trường hợp cần xác định độ rỗng dư, tiến hành như sau:

- Xác định tỷ trọng khối của các mẫu thử nghiệm theo TCVN 8860-5;

- Xác định tỷ trọng rời lý thuyết lớn nhất theo TCVN 8860-4;

- Xác định độ rỗng dư theo TCVN 8860-9.

D.8 Kiểm tra áp lực bánh xe gia tải

Kiểm tra áp lực bánh xe thử nghiệm được thực hiện ở 60 °C theo các bước sau:

D.8.1 Đặt một tấm thép dày 50 mm lên mặt bàn đỡ mẫu, đặt một tờ giấy ô li lên trên tấm thép, tiếp theo đặt một tờ giấy than lên trên tờ giấy ô li.

D.8.2 Hạ bánh xe gia tải đè lên tờ giấy than với tải trọng bánh xe là 700 N; sau đó nâng bánh xe lên, lấy tờ giấy than và giấy ô li ra khỏi máy, xác định diện tích tiếp xúc của bánh xe gia tải để lại trên tờ giấy ô li.

D.8.3 Tính áp lực của bánh xe gia tải bằng cách lấy tải trọng bánh xe chia cho diện tích tiếp xúc. Áp lực (0,7 ± 0,05) MPa là thỏa mãn yêu cầu, trong trường hợp không thỏa mãn yêu cầu thì cần kiểm tra và điều chỉnh cho phù hợp.

D.9 Trình tự thử nghiệm

D.9.1 Cho mẫu thử vào khuôn

Đối với mẫu cắt về từ mặt đường, sử dụng thạch cao để cố định mẫu vào trong khuôn. Thạch cao được trộn theo tỷ lệ thạch cao / nước xấp xỉ 1/1. Đổ thạch cao đến chiều cao sao cho khoảng không giữa mẫu và các cạnh của khay đựng mẫu được lấp đầy. Mẫu dạng tấm được tiếp xúc trực tiếp với tấm đáy của khuôn, tuy nhiên thạch cao thừa có thể chảy ở phía dưới mẫu. Chiều dày lớp thạch cao dưới mẫu không được vượt quá 2 mm. Để cố định trong khoảng thời gian không dưới 1 h để thạch cao đông cứng. Nếu sử dụng loại vật liệu khác, yêu cầu phải chịu được lực nén là 890 N mà không bị nứt.

D.9.2 Đặt khuôn chứa mẫu vào buồng nhiệt có nhiệt độ (60 ± 1) °C trong khoảng thời gian (5÷12)h.

D.9.3 Di chuyển khuôn chứa mẫu, đặt vào vị trí quy định trên bàn đỡ mẫu của thiết bị và liên kết chặt khuôn chứa mẫu với bàn với bàn đỡ mẫu.

D.9.4 Khởi động phần mềm trên máy tính để liên kết với thiết bị.

D.9.5 Nhập các thông tin về dự án và các yêu cầu đối với thử nghiệm.

D.9.6 Hạ thấp các bánh xe gia tài đến vị trí tiếp xúc với mặt trên của mẫu thử.

D.9.7 Bắt đầu chạy thử nghiệm bằng cách ấn nút "Start" hiển thị trên phần mềm của thiết bị thử nghiệm.

D.9.8 Thiết bị thử nghiệm sẽ tự động dừng lại sau 1 h hoặc khi chiều sâu vệt bánh xe đã đạt đến 25 mm, tùy theo điều kiện nào đến trước. Phần mềm của thiết bị sẽ tự động lưu giữ tập tin dữ liệu thử nghiệm, tự động vẽ đường cong chiều sâu vệt bánh xe.

D.9.9 Nâng các bánh xe gia tải lên, tháo khuôn chứa mẫu thử ra khỏi thiết bị.

D.9.10 Vệ sinh hệ thống thiết bị theo hướng dẫn của nhà sản xuất thiết bị.

D.9.11 Sau mỗi lần thử nghiệm, tháo và lắp đổi chiều các bánh xe thử nghiệm để bánh xe mòn đều.

D.10 Tính toán và xử lý kết quả

D.10.1 Tính toán kết quả đối với một mẫu thử

D.10.1.1 Vẽ biểu đồ quan hệ giữa chiều sâu vệt bánh xe và thời gian tác dụng của tải trọng.

D.10.1.2 Xác định chiều sâu vệt bánh xe tại thời điểm t1 (phút thứ 45 tính từ khi bắt đầu chạy thử nghiệm) được giá trị d1, xác định chiều sâu vệt bánh xe tại thời điểm t2 (phút thứ 60 tính từ khi bắt đầu chạy thử nghiệm) được giá trị d2. Trong trường hợp chiều sâu vệt bánh xe quá lớn (chiều sâu vệt bánh xe đạt 25 mm trước 60 min), thì t1 là phút thứ 15 tính từ khi bắt đầu chạy thử nghiệm, t2 là thời điểm chiều sâu lún vệt bánh xe đạt 25 mm (giá trị d2 = 25 mm).

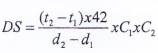

D.10.1.3 Xác định độ ổn định động

Độ ổn định động DS, tính bằng lần/mm, được xác định theo công thức:

|

| (5) |

Trong đó:

DS độ ổn định động, lần/mm.

t1, t2 mốc thời gian xác định chiều sâu vệt hằn bánh xe, t1 = 45 min, t2 = 60 min.

Nếu d2 lớn hơn hoặc bằng 25 mm thì phải lấy t2 tương ứng với d2 = 25 mm để tính toán.

d1, d2 chiều sâu vệt hằn bánh xe xác định được tại thời điểm t1 và t2, với độ chính xác 0,01 mm, mm.

42 số lần tác dụng của tải trọng trong 1 min.

C1 hệ số điều chỉnh loại máy tùy thuộc vào cấu tạo của hệ thống dẫn động (truyền động) đến bánh xe gia tải. Đối với máy thử có hệ thống dẫn động dạng cánh tay đòn (tay quay) thì C1 = 1; đối với máy thử có hệ thống dẫn động dạng xích thì C1 = 1,5.

C2 hệ số điều chỉnh kích thước mẫu, C2 = 1 khi mẫu có chiều rộng 300 mm, C2 = 0,8 khi mẫu có chiều rộng 150 mm.

D.10.2 Tính toán kết quả trung bình

Đối với một hỗn hợp nhựa hoặc một vị trí mặt đường, phải tiến hành thử nghiệm trên 3 mẫu. Nếu giá trị DS của một mẫu thử có sai khác so với giá trị DS trung bình không quá 20 % thì giá trị DS của thử nghiệm là giá trị trung bình DS của 3 mẫu thử; nếu giá trị DS của một mẫu thử có sai khác so với giá trị DS trung bình quá 20 % thì cần phân tích nguyên nhân và làm mẫu thử bổ sung. Nếu giá trị DS trung bình lớn hơn 6 000 lần/mm thì báo cáo ghi là “> 6 000 lần / mm”.

D.11 Báo cáo

Báo cáo kết quả thử nghiệm bao gồm những thông tin sau đây:

- Loại mẫu (mẫu hiện trường hay trong phòng);

- Độ rỗng dư các mẫu thử nghiệm;

- Nguồn gốc, loại vật liệu sử dụng (cốt liệu lớn, cốt liệu nhỏ, bột khoáng, nhựa đường,...), nếu có thể;

- Loại và khối lượng phụ gia tăng dính bám sử dụng trong hỗn hợp nhựa;

- Nhiệt độ thử nghiệm;

- Các giá trị t1, d1, t2, d2;

- Các giá trị DS của từng mẫu thử, giá trị DS trung bình;

- Người thử nghiệm, cơ sở thử nghiệm;

- Ngày thử nghiệm;

- Viện dẫn tiêu chuẩn này.

D.12 Độ chụm

Cho phép độ lặp lại không quá 20 %.

Mục lục

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Ý nghĩa và sử dụng

5 Tóm tắt phương pháp

6 Dụng cụ và thiết bị

7 Chuẩn bị mẫu thử nghiệm

8 Xác định độ rỗng dư của mẫu thử nghiệm

9 Trình tự thử nghiệm

10 Tính toán và xử lý số liệu

11 Báo cáo

12 Độ chụm và độ chệch

Phụ lục A (quy định). Kiểm tra, đánh giá kích thước bánh xe

Phụ lục B (tham khảo). Bảo dưỡng, hiệu chuẩn thiết bị

Phụ lục C (tham khảo). Phương pháp thử vệt hằn bánh xe theo tiêu chuẩn Châu Âu (tham khảo tiêu chuẩn BS EN12697-22:2020)

Phụ lục D (tham khảo). Phương pháp thử độ ổn định động (tham khảo tiêu chuẩn T0719-2011 của Trung Quốc)

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13899:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13899:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13899:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13899:2023 DOC (Bản Word)