- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn ngành 22TCN 211:1993 Quy trình thiết kế áo đường mềm

| Số hiệu: | 22TCN 211:1993 | Loại văn bản: | Tiêu chuẩn ngành |

| Cơ quan ban hành: | Bộ Giao thông Vận tải | Lĩnh vực: | Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

19/06/1993 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN NGÀNH 22TCN 211:1993

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

TIÊU CHUẨN NGÀNH

22TCN 211:1993

QUY TRÌNH THIẾT KẾ ÁO ĐƯỜNG MỀM

BỘ GIAO THÔNG VẬN TẢI

(Ban hành theo Quyết định số 1293/KHKT ngày 29/6/1993)

Chương 1.

QUY ĐỊNH CHUNG

1.1. Phạm vi áp dụng của quy trình

– Quy trình này bao gồm các quy định về cấu tạo và tính toán cường độ áo đường mềm trong trường hợp đường cũ nâng cấp, cải tạo, cho các loại đường ô tô cấp kỹ thuật khác nhau, các đường công nghiệp, đường đô thị và cả đường xe đạp (khi làm xe đạp được tách riêng với đường ô tô).

- Quy trình cũng được dùng để làm cơ sở tính toán đánh giá khả năng làm việc của áo đường mềm trên các tuyến đường hiện có nhằm phục vụ cho việc tổ chức khai thác, sửa chữa chúng (khống chế điều chỉnh lượng xe và loại xe cho phép đi lại trên những tuyến đó sao cho phù hợp với cường độ của áo đường …).

1.2. Quy trình này thay thế cho quy trình thiết kế, mặt đường mềm 22 TCN 292-90

1.3. Một số thuật ngữ nói trong quy trình này được khái niệm như sau:

1.3.1. Áo đường mềm là loại áo đường có khả năng chống biến dạng không lớn, có độ cứng nhỏ (nên cường độ chịu uốn thấp). Trừ mặt đường bằng bê tông ximăng thuộc loại áo đường cứng, tất cả các áo đường làm bằng vật liệu hỗn hợp đá –nhựa (bê tông nhựa …) bằng sỏi đá, đất hoặc đá, đất gia cố chất liên kết vô cơ (xi măng, vôi …) hay chất liên kết hữu cơ (bi-tum, gu-đơ-rông …) đều được xem là thuộc loại áo đường mềm.

Kết cấu áo đường mềm được hiểu là bao gồm các lớp móng và các lớp mặt làm phần áo đường bằng các vật liệu nói trên và gồm cả lớp đất trên cùng của nền đường chịu lực thẳng đứng do xe truyền xuống, hơn nữa, khi chịu lực, biến dạng của lớp đất này còn chiếm tỷ lệ đáng kể trong biến dạng toàn bộ (độ võng chung) của cả kết cấu áo đường, do vậy, khi thiết kế áo đường mềm cần đặc biệt chú ý có các biện pháp tăng cường độ (khả năng chống biến dạng) và tăng sự ổn định cường độ của lớp đất dưới đáy áo đường.

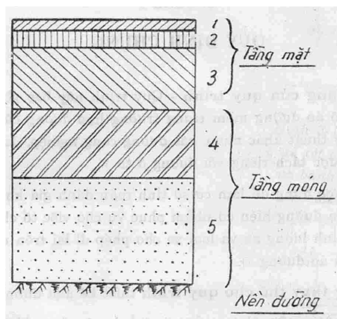

1.3.2. Cấu tạo áo đường mềm hoàn chỉnh gồm có tầng mặt và tầng móng, mỗi tầng lại có thể gồm nhiều lớp.

Tầng mặt ở trên, chịu tác dụng trực tiếp của xe (lực thẳng đứng và lực ngang) và tác dụng của các nhân tố thiên nhiên (mưa, nắng, nhiệt độ …) Tầng mặt phải đủ bền trong suốt thời kỳ sử dụng, phải bằng phẳng, có đủ độ nhám, chống nước thấm, chống được biến dạng dẻo ở nhiệt độ cao, chống được nứt, phải có khả năng chịu bào mòn tốt và không bụi, chống được bong bật

Để đạt được yêu cầu trên tầng mặt thường cấu tạo gồm lớp chịu lực chủ yếu (chịu nén, uốn và cắt) và lớp mặt (chống thấm, chống bong bật, chống bào mòn, tạo nhám để chống trượt, tạo bằng phẳng); đôi khi còn có lớp bảo vệ (rải trên lớp mặt hoặc thay thế lớp mặt); lớp mặt và lớp bảo vệ (nếu có). Là các lớp được định kỳ khôi phục lại trong quá trình khai thác đường.

Tầng móng ở dưới, có tác dụng phân bổ ứng suất do tải trọng xe xuống nền đường. Vật liệu tầng móng có thể dùng loại rời rạc nhưng phải bảo đảm có độ cứng nhất định và có thể có cường độ giảm dần theo chiều sâu do vậy tầng móng có thể bố trí vài lớp vật liệu khác nhau với loại có cường độ thấp hơn ở dưới và có thể tận dụng vật liệu tại chỗ.

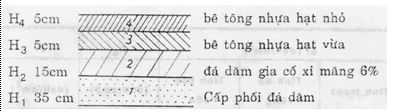

Hình 1.1. Áo đường tầng mặt

1/ Lớp bảo vệ (đối với AĐ bê tông nhựa và AĐ có xử lý nhựa thì không có lớp này).

2/ Lớp hao mòn (đối với AĐ BTN thì đó là BTN mịn có bột khoáng).

3/ Lớp chịu lực chủ yếu.

4/ Lớp móng trên.

5/ Lớp móng dưới.

Đối với đường cấp 5 trở xuống, áo đường có thể chỉ gồm tầng mặt (tầng mặt kiêm chức năng của tầng móng) và tầng mặt này có thể chỉ có lớp bảo vệ rời rạc mà không có lớp hao mòn.

1.4. Yêu cầu cơ bản đối với chất lượng khai thác của áo đường chính là các yêu cầu đối với tầng mặt nói ở 1.3.2. Tuy nhiên, tùy theo quy mô giao thông và tốc độ xe chạy cần thiết, tùy theo ý nghĩa và cấp hạng kỹ thuật của đường, việc thiết kế áo đường sẽ nhằm thỏa mãn các yêu cầu đó ở những mức độ khác nhau để đảm bảo các mục tiêu an toàn, êm thuận, kinh tế trong xây dựng và khai thác đường trong đó tính kinh tế được xác định nhờ kết quả so sánh các phương án thiết kế áo đường thông qua sự đánh giá hiệu quả kinh tế theo tổng số vốn đầu tư xây dựng, chi phí cho phương tiện giao thông đối với khối lượng vận chuyển cho trước trong thời gian so sánh phương án như hướng dẫn ở chương V.

Về cường độ, mức độ yêu cầu khác nhau nói trên được thể hiện trong tính toán thiết kế thông qua mức độ dự trữ cường độ khác nhau đối với cả kết cấu áo đường (mức độ dự trữ cường độ càng cao thì càng bảo đảm kết cấu áo đường mềm làm việc ở giai đoạn đàn hồi và chất lượng sử dụng trong khai thác vận doanh cũng sẽ càng cao).

1.5. Để thiết kế áo đường mềm cần phải tổ chức điều tra khảo sát thu thập các số liệu sau:

1) Quy mô giao thông sẽ chạy trên đường ở năm được chọn là năm tính toán trong tương lai, tức là lưu lượng và thành phần cũng như tốc độ xe chạy tính toán ở cuối thời kỳ khai thác. Thời kỳ này được quy định từ 5-15 năm tùy theo cấp kỹ thuật của áo đường và tùy theo yêu cầu riêng của luận chứng kinh tế xác định.

Trong trường hợp có dự kiến đầu tư phân kỳ thì cần phải nghiên cứu dự báo quy luật và tỷ lệ tăng trưởng lưu lượng xe hàng năm.

2) Điều tra, thí nghiệm, quan trắc để xác định các thông số tính toán đối với nền đất (trường hợp áo đường làm mới) và đối với kết cấu nền mặt đường cũ (trường hợp thiết kế nâng cấp cải tạo). Nội dung và yêu cầu điều tra thí nghiệm được quy định và hướng dẫn ở phụ lục II.

3) Điều tra vật liệu xây dựng dọc tuyến đường, bao gồm cả việc thí nghiệm xác định các chỉ tiêu chất lượng vật liệu (phụ lục III).

4) Điều tra khí hậu, địa chất thủy văn (nhất là điều kiện gây ẩm nền mặt đường). Đoạn đường bị ngập hoặc qua vùng đất yếu thì phải điều tra khảo sát kỹ và phải có thiết kế đặc biệt như QT. Khảo sát đường ô tô (22TCN – 27 – 84) yêu cầu.

5) Điều tra điều kiện và phương tiện thi công.

6) Điều tra thu thập các số liệu luận chứng hiệu quả kinh tế và so sánh phương án kết cấu áo đường trong giai đoạn luận chứng KTKT thiết kế áo đường (nội dung thu thập số liệu như ở chương V).

1.6. Thiết kế áo đường gồm các trình tự sau:

1- Thiết kế cấu tạo kết cấu áo đường

2- Kiểm toán cường độ chung và cường độ trong mỗi tầng lớp của áo đường, tính toán xác định bề dày áo đường.

Thiết kế cấu tạo là nhằm chọn và bố trí hợp lý các lớp vật liệu phù hợp với chức năng và yêu cầu của các tầng lớp áo đường nói ở 1.3 và 1.4, chọn các biện pháp tăng cường cường độ và sự ổn định cường độ của móng nền đất. Thiết kế cấu tạo kết cấu áo đường mềm có ý nghĩa hết sức quan trọng vì thực tế có nhiều yêu cầu đối với chất lượng vận doanh khai thác của áo đường không thể giải quyết được bằng biện pháp tính toán; đặc biệt để hạn chế tác dụng phá hoại bề mặt của xe và của các nhân tố thiên nhiên thì chỉ có thể giải quyết bằng các biện pháp cấu tạo. Do vậy khi thiết kế cấu tạo cũng cần đặc biệt tôn trọng các nguyên lý chung về sử dụng vật liệu (về kích cỡ, tỷ lệ, hình dạng, độ cứng … của các hạt khoáng cũng như chất của chất liên kết) đồng thời cũng phải xét đến kinh nghiệm cấu tạo áo đường ở các vùng khác nhau trong nước. Chỉ cho phép sử dụng các kết cấu mới, các vật liệu mới sau khi kết cấu thí điểm được xây dựng và đánh giá tốt.

Thiết kế áo đường cũng gồm hai giai đoạn: Luận chứng KTKT và lập bản vẽ thi công. Trong mỗi giai đoạn đều phải phân chia tuyến đường thành các đoạn có các điều kiện nói ở 1.5, khác nhau để thiết kế cho phù hợp. Trong giai đoạn thiết kế cải tạo nâng cấp đường cũ thì việc phân chia đoạn tuyến thành từng đoạn đồng nhất để thiết kế áo đường càng phải tiến hành tỷ mỷ và chi tiết trên cơ sở điều tra thử nghiệm hiện trường từng mỗi km đường, thậm chí có thể phải thiết kế cá biệt cho các đoạn ngắn 50 – 100m (các đoạn nền đào, đắp xen kẽ, các đoạn có điều kiện gây ẩm và cường độ nền móng khác nhau ….). Hồ sơ thiết kế áo đường của mỗi giai đoạn phải theo đúng các quy định của quy trình khảo sát thiết kế đường ô tô.

Chương 2.

CẤU TẠO KẾT CẤU ÁO ĐƯỜNG MỀM

2.1. Nhiệm vụ thiết kế cấu tạo kết cấu áo đường là bố trí số tầng, lớp trong kết cấu áo đường, lựa chọn vật liệu thích hợp với chức năng, đặc điểm chịu lực và trạng thái ẩm – nhiệt của mỗi tầng, lớp xác định yêu cầu cụ thể đối với mỗi thành phần vật liệu theo đúng nguyên lý sử dụng vật liệu để lựa chọn cho mỗi tầng lớp (đá chèn đá, cấp phối hoặc lát xếp …) sao cho chúng có thể phối hợp tốt, tạo nên và hình thành được một cấu trúc có cường độ cao; xác định các biện pháp cụ thể nhằm tăng cường độ và sự ổn định cường độ của phần nền đất trên cùng (thay đất, độ đầm nén yêu cầu), xác định rõ công nghệ thi công, yêu cầu và cách kiểm tra chất lượng đối với mỗi trình tự thi công trong những điều kiện cụ thể về máy móc và phương tiện thi công. Chú ý rằng chất lượng thi công và duy tu bảo dưỡng có ảnh hưởng rất lớn đến chất lượng áo đường, do vậy việc thiết kế cấu tạo kết cấu áo đường nhất thiết phải kèm theo bản vẽ thiết kế công nghệ thi công tương ứng và nêu cả các yêu cầu về duy tu bảo dưỡng theo các quy trình hiện hành của ngành.

2.2. Nguyên tắc cấu tạo kết cấu áo đường mềm

2.2.1) Phải tuân thủ theo nguyên tắc thiết kế tổng thể nền mặt đường, tức là phải sử dụng các biện pháp tổng hợp để nâng cao cường độ của nền đất, tạo điều kiện thuận lợi cho nền đất cùng tham gia chịu lực với áo đường đến mức tối đa, đồng thời phải sử dụng các biện pháp tổng hợp khác nhau để hạn chế tác dụng của ẩm và nhiệt đến cường độ và độ nền của mỗi tầng, lớp trong kết cấu áo đường.

Theo nguyên tắc này, tốt nhất là thiết kế một kết cấu áo đường kín và ổn định nhiệt: có tầng mặt không thấm nước, thoát nước mặt nhanh và ổn định nhiệt. Nếu không có điều kiện làm tầng mặt bằng vật liệu không thấm nước thì phải đặc biệt chú ý thiết kế thoát nước mặt đường; có lớp trên cùng của nền đất được đầm nén với độ chặt cao và lớp dưới cùng của nền đất được đầm nén với độ chặt cao và lớp dưới cùng của tầng móng bằng vật kín (như đất gia cố …) để hạn chế ẩm mao dẫn và ẩm dạng hơi, đồng thời có lề đủ rộng và đủ chặt để hạn chế ẩm di chuyển ngang từ rãnh biên hoặc từ nước ngập đọng hai bên nền đường vào khu vực tác dụng của nền đường.

2.2.2) Để hạn chế tác hại của lực ngoài đến lớp chịu lực chủ yếu của tầng mặt, cần cấu tạo lớp mặt và ở một số trường hợp còn có lớp bảo vệ trên lớp mặt. Tầng mặt của đường cấp thấp có thể không bố trí lớp mặt nhưng nên có lớp bảo vệ.

2.2.3) Phải chú ý sử dụng tối đa các vật liệu tại chỗ, các phế thải công nghiệp tại chỗ (sử dụng trực tiếp hoặc có biện pháp gia cố chúng bằng chất kết dính vô cơ hoặc hữu cơ). Đồng thời phải chú ý vận dụng các kinh nghiệm về xây dựng và khai thác áo đường trong điều kiện cụ thể của địa phương.

2.2.4) Phải phù hợp với khả năng thi công thực tế, tăng nhanh tốc độ dây chuyền thi công, cơ giới hóa và công nghiệp hóa quá trình xây dựng áo đường, giảm giá thành xây dựng.

2.2.5) Áp dụng nguyên tắc phân kỳ đầu tư trong thiết kế cấu tạo áo đường, dự tính biện pháp tăng cường bề dày, thay đổi kết cấu để nâng cấp áo đường cho phù hợp với yêu cầu xe chạy tăng dần theo thời gian.

2.3- Cấu tạo tầng mặt áo đường.

2.3.1) Tùy theo cấp hạng kỹ thuật mặt đường và phạm vi sử dụng các loại tầng mặt cấu tạo bằng:

- Bê tông nhựa chặt dưới hình thức nhựa bitum đun nóng, nhũ tương bi-tum, hoặc nhựa bi-tum lỏng.

- Đá dăm nước không hoặc có xử lý nhựa (thâm nhập nhựa, láng nhựa …) hoặc xử lý bằng chất kết dính vô cơ trên láng nhựa.

- Đá dăm cấp phối hoặc cấp phối thiên nhiên không hay có xử lý chất kết dính vô cơ, trên có láng nhựa. Nếu không láng nhựa thì phải có lớp bảo vệ.

- Cát, đất cải thiện thành phần hạt hoặc gia cố các chất kết dính vô cơ, trên có lớp bảo vệ.

- Các phế liệu công nghiệp, đá kém phẩm chất được xử lý gia cố bằng chất kết dính hoặc bằng chất hóa học khác, trên có lớp bảo vệ.

- Lát đá, lát gạch nung hoặc lát gạch bê tông.

Ghi chú: Các chất kết dính vô cơ ở đây bao gồm: xi măng, vôi, vôi tro bay nhiệt điện, vôi pu-dô-lan, vôi xỉ lò cao … kể cả có hay không có chất phụ gia hóa học.

Các chất kết dính hữu cơ bao gồm: nhựa gốc dầu (bi-tum), nhựa gốc than (gu-đơ-rông), nhựa lấy từ trong đá có chứa nhựa (at-phan) hoặc các loại nhựa tổng hợp khác …. Kể cả có hay không có chất phụ gia hóa học để cải thiện chất lượng nhựa theo yêu cầu sử dụng.

| Loại tầng mặt | Vật liệu và cấu tạo tầng mặt | Phạm vi nên sử dụng |

| Cấp cao A1 | - Bê tông nhựa chặt | - Trên các tuyến đường cấp I - III, đường cao tốc, đường trục chính toàn thành và trục chính khu vực ở các đô thị, đường trong xí nghiệp lớn. |

| Cấp cao A2 | - Bê tông nhựa rải nguội và ấm, trên có láng nhựa - Thâm nhập nhựa - Đá dãn nước láng nhựa | - Trên các tuyến đường cấp III – IV và các đường trục chính đô thị - Chỉ dùng cho đường cấp IV - V và các đường phố đô thị |

| Cấp thấp B1 Cấp thấp B2 | - Đá gia cố chất KD vô cơ láng nhựa. - Đá dăm nước có lớp bảo vệ rời rạc Cấp phối - Đất cải thiện hạt đất đá tại chỗ, phế liệu công nghiệp gia cố CKDVC hoặc CKDHC trên có lớp hao mòn và bảo vệ | - Trên các tuyến đường cấp IV – VI, các đường phố ở đô thị nhỏ. - Trên các tuyến đường cấp VI và cấp thấp hơn. |

2.3.2)- Yêu cầu đối với lớp bê tông nhựa làm tầng mặt:

Bê tông nhựa làm lớp trên của tầng mặt phải có tính ổn định nước và ổn định nhiệt cao theo đúng các yêu cầu trong quy trình chế tạo và thi công lớp bê tông nhựa hiện hành.

2.3.3) – Trong trường hợp cấu tạo kết cấu áo đường có lớp dưới của tầng mặt hoặc có tầng móng bằng vật liệu đất, đá gia cố chất kết dính vô cơ thì bề dày tổng cộng của lớp bê tông nhựa nằm trên lớp đất, đá gia cố này nên có chiều dày 6-8 cm.

Riêng đối với lớp tráng nhựa vẫn cho phép đặt trực tiếp trên các lớp đất, đá gia cố chất kết dính vô cơ do đó cho phép nứt lan lên bề mặt áo đường.

2.3.4)- Lớp hao mòn thường có bề dày từ 1,0 – 3,0 cm và không được kể đến trong tính toán cường độ (bề dày) áo đường. Trên các đoạn tuyến đường có độ dốc từ 6% trở lên thì nên dùng lớp tráng nhựa làm lớp hao mòn vì trong trường hợp này lớp hao mòn cấp phối hạt và lớp bảo vệ rất dễ bị phá hỏng.

2.4- Cấu tạo tầng móng:

2.4.1)- Tùy theo loại tầng mặt có thể chọn các lớp tầng móng như bảng 2-2.

Nên bố trí các lớp vật liệu có độ cứng giảm dần từ trên xuống dưới phù hợp với sự phân bố ứng suất theo chiều sâu nhằm sử dụng hợp lý khả năng làm việc của vật liệu mỗi lớp và cải thiện trạng thái ứng suất tiếp giáp giữa các lớp. Tỷ số mô đuyn đàn hồi giữa lớp trên và lớp dưới kề nó bằng vật liệu kém dính không bên vượt quá 5-6 lần.

2.4.2) – Tốt nhất là không nên dùng cát làm lớp dưới của tầng móng vì hiệu quả chịu lực của lớp này thấp khó thi công và khó bảo đảm thoát nước hết ra ngoài dù đã có hệ rãnh xương cá. Do vậy, chỉ trong điều kiện tại chỗ khan hiếm vật liệu thì bắt buộc mới nên sử dụng móng cát.

Khi dùng cát là lớp dưới của tầng móng cho kết cấu áo đường thì nhất thiết phải bố trí hệ rãnh xương cá để thoát nước từ móng cát ra khỏi phạm vi nền đường.

| Loại tầng móng | Phạm vi sử dụng | Điều kiện sử dụng | |

| Vị trí ở tầng móng | Loại tầng mặt | ||

| 1) Đá dăm nước có hay không gia cố chất KD - Đá dăm cấp phối hay không gia cố chất KD | Lớp móng trên | Cấp cao A1 A2 | - Rải 1 lớp hoặc nhiều lớp đặt trên cấp phối; cấp phối đá dăm, sỏi cuội; đá ba, đất, hoặc đá dăm gia cố |

| 2) Đá dăm, sỏi có hay không gia cố chất KD | Lớp móng trên | Cấp cao A1, A2 | Rải một lớp đá dăm cấp phối đá dăm, sỏi, hoặc đá ba |

| 3) Đất, cát gia cố chất kết dính vô cơ hoặc hữu cơ | Lớp móng trên hoặc lớp móng dưới | Cấp cao A2 | - Rải trực tiếp trên nền đất |

| 4)- Cấp phối thiên nhiên cấp phối sỏi cuội, cấp phối đá dăm, đá dăm trộn đất, cấp phối laterit không gia cố | Lớp móng dưới | Cấp cao A2 Cấp thấp B1 | - Rải trên nền đất |

| 5) Phế liệu công nghiệp (xỉ than) gạch vỡ, đất cải thiện | Lớp móng dưới | Cấp thấp B1, B2 | - Rải trên nền đất |

2.5- Bề dày tối thiểu của các lớp vật liệu – Để đảm bảo điều kiện làm việc tốt và thi công thuận lợi, bề dày tối thiểu của lớp cấu tạo không được < 1,5 lần kích cỡ hạt cốt liệu lớn nhất và không được nhỏ hơn các trị số ở bảng 2-3.

BỀ DÀY TỐI THIỂU CÁC LỚP CỦA ÁO ĐƯỜNG

Bảng 2-3

| TT | Lớp vật liệu | Bề dày tối thiểu (cm) |

| 1 | Lớp hao mòn bằng vữa nhựa | 1,0 |

| 2 | Bê tông nhựa nóng hạt nhỏ và cát hạt lớn | 3,0 ÷ 5,0 |

| 3 | Bê tông nhựa nguội hạt mịn | 3,0 |

| 4 | Đá dăm, đá sỏi trộn nhựa | 8,0 |

| 5 | Đá dăm thâm nhập nhựa: |

|

|

| Thâm nhập sâu | 8,0 |

|

| Thâm nhập nhẹ và bán thâm nhập | 5,0 |

| 6 | Đá dăm, sỏi cuội gia cố CKDVC |

|

|

| - Theo phương pháp kẹt vữa | 15 |

|

| - Theo phương pháp tưới vữa | 8 |

|

| - Theo phương pháp trộn | 10 ÷ 15 |

| 7 | Đá dăm, cấp phối đá dăm, cấp phối sỏi cuội |

|

|

| - Rải trên móng cát | 13 ÷ 15 |

|

| - Rải trên nền đất chặt | 8 ÷ 19 |

| 8 | Đất hoặc cát gia cố CKDVC | 10 ÷ 15 |

2.6- Các biện pháp tăng cường độ và sự ổn định cường độ của phần trên nền đất dưới đáy áo đường

2.6.1)- Lớp đất trên cùng của nền đường dày 30cm phải được thiết kế có tiêu chuẩn độ chặt tương ứng với hệ số đầm nén K = 0,98 - 1,0 (cả đối với nền đào và nền đắp).

2.6.2)- Phải thiết kế cao độ nền đắp trên mức nước ngầm và mức nước ngập theo đúng quy định ở quy phạm thiết kế đường ô tô nhằm đảm bảo khu vực tác dụng của nền đường không bị ảnh hưởng mao dẫn của nước. Trong trường hợp không bảo đảm được yêu cầu này (như trường hợp đối với đường đô thị do bị khống chế cao độ quy hoạch nên không có phép nâng cao nền đường), hoặc trong trường hợp đất dùng để đắp là loại kém ổn định nước thì cần phải thiết kế thay đất trong phạm vi khu vực tác dụng bằng cát hoặc sử dụng các biện pháp gia cố hay hạn chế mao dẫn đặc biệt khác (lớp cách nước hoặc hào ngăn nước thấm ngang).

Trong trường hợp nền đắp qua vùng nước đọng thường xuyên thì có thể dùng biện pháp đắp lề rộng từ 2,0 – 2,4m bằng đất á sét hoặc sét đầm nén đạt độ chặt K = 0,95 để hạn chế ảnh hưởng của nước đọng đối với khu vực tác động của nền đường.

2.6.3)- Để hạn chế nước mưa thấm qua áo đường vào nền đất, độ dốc ngang của bề mặt áo đường phải được thiết kế như ở bảng 2.4.

ĐỘ DỐC NGANG CỦA MẶT ĐƯỜNG

Bảng 2-4

| Loại tầng mặt của áo đường | Độ dốc ngang (%) |

| - Bê tông nhựa - Các loại mặt đường có xử lý nhựa - Mặt đường bằng vật liệu hạt không xử lý nhựa (kể cả mặt đường lát) | 1,5 – 2,0 2,0 – 3,0

3,0 – 4,0 |

Ở vùng mưa nhiều và ở đoạn tuyến có độ dốc dọc nhỏ thì áp dụng trị số độ dốc ngang mặt đường lớn.

Độ dốc ngang của lề đường phải được thiết kế từ 4 – 5%.

2.7. Gia cố lề đường: Phải thiết kế biện pháp gia cố lề đường để tránh cho áo đường khỏi bị phá hoại theo kiểu cóc gậm.

Đối với áo đường cấp thấp B1, B2 tất cả các lớp mặt đường có chiều dày từ 8cm trở lên nói ở bảng 2-3 phải bố trí đá vỉa kích cỡ 18-20cm có chân cắm vào các tầng móng để gia cố mép lề trên toàn bộ bề rộng lề phải đầm nén đạt độ chặt tối thiểu K = 0,95.

Đối với lớp mặt đường bê tông nhựa các loại phải thiết kế gia cố lề một dải có bề rộng từ 0,5 – 1,0m bằng 1 lớp vật liệu cấp phối, đá dăm trộn đất hay đá gia cố dày 10cm hoặc lát đá: lát tấm bê tông nhỏ trên cát đệm.

Đối với lề đường của đường cao tốc, phải thiết kế gia cố lề như trên trong phạm vi toàn bộ bề rộng lề.

Các trường hợp khác thì tùy tình hình cụ thể yêu cầu mà chọn biện pháp gia cố lề.

2.8. Cấu tạo áo đường ở làn dành riêng cho xe đạp và xe thô sơ: Vì các đường dành riêng loại này thường chỉ bố trí trên các tuyến đường đô thị hoặc các tuyến đường quốc lộ cao cấp. Do vậy kết cấu áo đường dành riêng phải được thiết kế với mặt có xử lý nhựa. Nói chung không cần bố trí tầng móng (tầng mặt kiêm luôn nhiệm vụ của tầng móng và đặt trực tiếp trên nền đất).

Chương 3.

TÍNH TOÁN CƯỜNG ĐỘ VÀ BỀ DÀY ÁO ĐƯỜNG

3.1. Nhiệm vụ, nội dung và nguyên tắc tính toán:

Sau khi thiết kế cấu tạo áo đường, nhiệm vụ của việc tính toán là kiểm tra xem xét cấu tạo áo đường đã đề xuất có đủ cường độ không, đồng thời tính toán xác định lại bề dày cần thiết của mỗi lớp cấu tạo (nếu cần thì điều chỉnh lại bề dày của mỗi lớp theo kết quả tính toán).

Kết cấu áo đường mềm được xem là đủ cường độ nếu như trong suốt thời kỳ khai thác (quy định ở Điều 1-5), dưới tác dụng của ô tô nặng nhất và của toàn bộ dòng xe, trong bất kỳ lớp nào (kể cả nền đất) cũng không phát sinh biến dạng dẻo, tính liên tục của các lớp liền khối không bị phá hoại và độ lún của kết cấu áo đường không vượt quá trị số cho phép.

Do vậy, việc tính toán kết cấu áo đường mềm chính là tính toán kiểm tra 3 tiêu chuẩn cường độ dưới đây:

- Tính toán ứng suất cắt ở trong nền đất và các lớp vật liệu yếu xem nó có vượt quá trị số giới hạn cho phép không.

- Tính toán ứng suất uốn phát sinh ở đáy các lớp vật liệu liền khối nhằm khống chế không cho phép nứt ở các lớp đó.

- Tính toán độ lún đàn hồi thông qua khả năng chống biến dạng (biểu thị bằng trị số mô đun đàn hồi) của cả kết cấu áo đường và khống chế để trị số mô đun đàn hồi của cả kết cấu phải lớn hơn trị số mô đun đàn hồi yêu cầu. Nếu điều kiện này được đảm bảo thì sẽ hạn chế được sự phát triển của hiện tượng mỏi trong vật liệu các lớp kết cấu dưới tác dụng trùng phục của dòng xe, do đó mới bảo đảm duy trì được chất lượng của kết cấu cuối thời kỳ khai thác.

Cơ sở của phương pháp tính toán theo 3 tiêu chuẩn nói trên là lời giải của bài toán hệ đàn hồi nhiều lớp dưới tác dụng của tải trọng; bánh xe (được mô hình hóa là tải trọng phân bố đều trên diện tròn tương đương với diện tích tiếp xúc của bánh xe trên mặt đường) kết hợp với kinh nghiệm sử dụng và khai thác áo đường tích lũy được trong nhiều năm (thể hiện trong các tiêu chuẩn giới hạn cho phép).

3.2. Về thứ tự tính toán theo 3 điều kiện giới hạn

Đối với kết cấu áo đường cấp cao A1 và A2 đều phải tính toán kiểm tra theo 3 tiêu chuẩn cường độ nói ở 3.2.

Về thứ tự tính toán, nên bắt đầu tính theo tiêu chuẩn độ lún đàn hồi (nhất là khi lưu lượng xe chạy lớn và khi độ ẩm của nền đất nhỏ hơn 0,7 giới hạn nhão), sau đó kiểm toán theo điều kiện cân bằng trượt và khả năng chịu kéo khi uốn

Đối với áo đường cấp B1, B2, không yêu cầu kiểm tra theo tiêu chuẩn chịu kéo uốn và điều kiện trượt.

Khi thiết kế áo đường chịu tải trọng rất nặng (tải trọng trục trên 12 tấn ở đường công nghiệp hoặc đường chuyên dụng) thì không cần tính theo độ võng đàn hồi mà chỉ cần tính theo điều kiện cân bằng trượt và điều kiện chịu kéo uốn.

3.3. Các thông số tính toán cường độ và bề dày áo đường mềm: Cần phải xác định được các thông số tính toán dưới đây tương ứng với thời kỳ bất lợi nhất về chế độ thủy nhiệt (tức là thời kỳ nền đất và cường độ vật liệu của các lớp áo đường yếu nhất):

- Tải trọng và lưu lượng xe chạy trong thời kỳ bất lợi (cách xác định xem ở Điều 3.4 và 3.5).

- Trị số tính toán của mô đun đàn hồi E, lực dính C và góc nội ma sát φ tương đương với độ ẩm tính toán bất lợi nhất của nền đất (xem hướng dẫn ở phụ lục II).

- Trị số tính toán của mô đun đàn hồi E, lực dính C và góc nội ma sát φ của các loại vật liệu làm áo đường; ứng suất cho phép chịu kéo uốn của lớp vật liệu (xem hướng dẫn ở phụ lục III).

Xét đến các điều kiện nhiệt ẩm, mùa hè là thời kỳ bất lợi vì mưa nhiều và nhiệt độ tầng mặt đường tăng cao. Do vậy, tính toán cường độ theo tiêu chuẩn độ lún đàn hồi chỉ tiêu của bê tông nhựa và các loại hỗn hợp đá nhựa được lấy tương ứng với nhiệt độ tính toán là 300C. Tuy nhiên, tính toán theo tiêu chuẩn chịu kéo uốn thì tình trạng bất lợi nhất đối với bê tông nhựa và hỗn hợp đá – nhựa lại là mùa lạnh (lúc đó các vật liệu này có độ cứng lớn), do vậy lúc này lại phải lấy trị số mô đun đàn hồi tính toán của chúng tương đương với nhiệt độ 100C đối với lớp có bề dày 6cm và 150C đối với lớp có bề dày 7-12cm. Khi tính toán theo điều kiện cân bằng trượt thì nhiệt độ tính toán của bê tông nhựa và các loại hỗn hợp đá nhựa lấy bằng 600C.

Trong mọi trường hợp tính toán nói trên, các thông số của nền đất đều ấy tương đương với độ ẩm bất lợi nhất xác định tùy thuộc vào các biện pháp cấu tạo nền đường hướng dẫn ở phụ lục III.

3.4. Tải trọng tính toán:

3.4.1) Tải trọng tính toán tiêu chuẩn:

Khi tính toán cường độ, tải trọng tính toán tiêu chuẩn được quy định là trục xe ô tô (trục đơn) có tải trọng 10T đối với tất cả các loại áo đường mềm thuộc mạng lưới chung; có tải trọng 12T đối với áo đường đô thị, loại đường cao tốc, đường công nghiệp, đường trục chính toàn thành và 9,5T đối với các đường đô thị khác ít quan trọng. Các tải trọng tính toán này được tiêu chuẩn hóa như quy định ở bảng 3.1.

TRỌNG TẢI TÍNH TOÁN TIÊU CHUẨN

Bảng 3-1

| Loại đường | Tải trọng trục (daN) | Áp lực tính toán lên mặt đường (daN/cm2) | Đường kính vệt bánh (cm) |

| - Đường ô tô công cộng - Trục chính đô thị - Đường ô tô và đường ít quan trọng ở đô thị | 10000 12000 9500 | 6,0 6,0 5,5 | 33 36 33 |

- Trên những đường có các loại xe khác biệt nhiều so với loại xe tiêu chuẩn ở bảng 3-1 thì áo phải được tính toán theo tải trọng của loại xe nặng nhất (đường vùng mỏ, đường công nghiệp). Đặc trưng tính toán của một số loại xe được nêu ở phụ lục I.

Nếu tải trọng loại xe nặng nhất không vượt quá tải trọng tính toán tiêu chuẩn 20% và số lượng của chúng chiếm dưới 5% số xe tải và xe buýt chạy trên đường thì vẫn cho phép tính toán theo tải trọng tiêu chuẩn.

3.4.2) Tải trọng tính toán của xe nhiều bánh:

Trường hợp trên đường có loại xe nhiều bánh chạy (như xe kéo rơ moóc có bệ tỳ, xe công-ten-nơ …) thì tải trọng tính toán phải được xác định có xét đến ảnh hưởng của các bánh xe khác mà khoảng cách từ chúng đến bánh xe chọn để tính toán dưới 2,50m.

Tải trọng bánh xe tính toán Qtđ lúc này được xác định theo công thức sau:

Qtd = Qij (qi – 1 + 1 + qi + 1) + Kq; Tấn (3-1)

Với: Kq = q – 1 + qj + 1 qj + 2 ; (3-2)

Trong đó Qij – là tải trọng của bánh j (bánh đơn hoặc bánh đôi) thuộc trục i được chọn làm bánh xe tính toán.

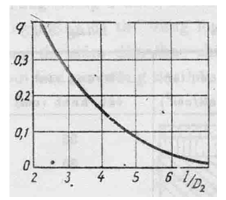

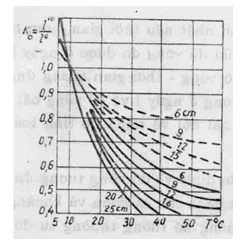

qi-1; qi + 1 - là hệ số xét đến ảnh hưởng của trục trước và trục sau (trục i-1 và i + 1) đến bánh xe tính toán thuộc trục i; qi - 1 và qi + 1 được xác định theo biểu đồ hình 3-1 tùy thuộc tỉ số khoảng cách giữa trục L với đường kính vệt bánh được chọn làm bánh tính toán Dch.

qj – 1, qj+ 1, qj + 2 – là hệ số xét đến ảnh hưởng của bánh khác cùng thuộc trục i với bánh chọn để tính toán;

qj – 1 , qj + 1, qj + 2 – được xác định theo biểu đồ 3-1 tùy thuộc tỉ số khoảng cách giữa các bánh 1 và Dch (khi 1 < L/Dch < 2 thì lấy q = 1).

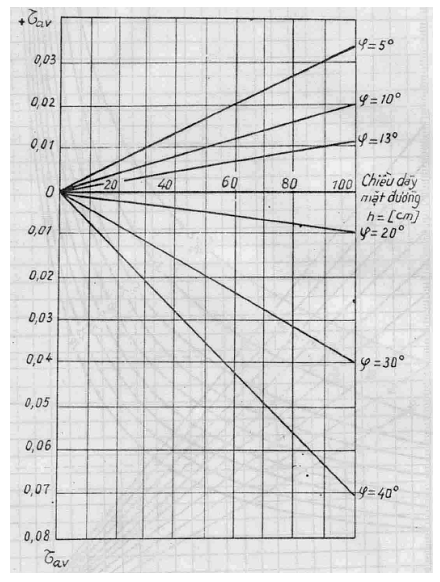

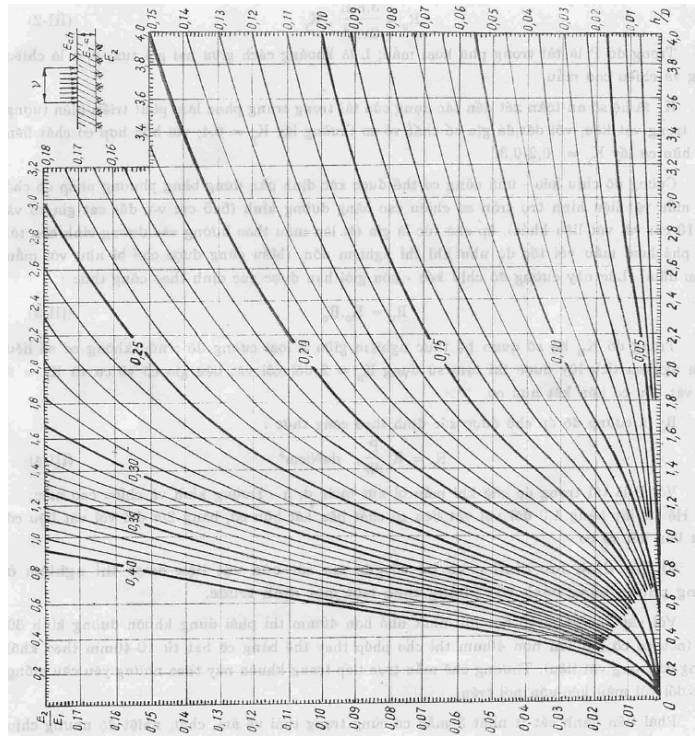

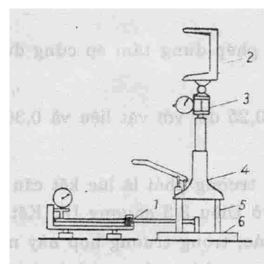

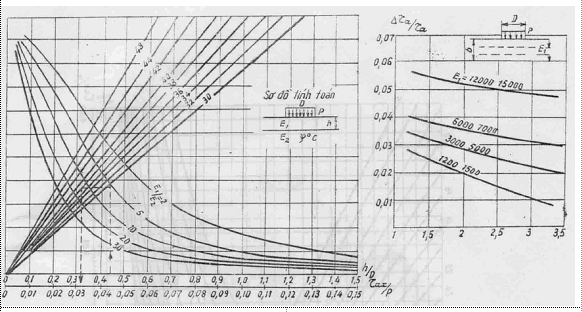

Hình 3-1. Đồ thị xác định các hệ số q để xét ảnh hưởng của các trục khác và bánh khác (trên cùng một trục) đến bánh xe chọn để tính toán đối với trường hợp xe nhiều bánh

Lần lượt tất cả các bánh của loại xe nhiều bánh này được chọn để tính toán Qtd (tương ứng với mọi Qij) và sẽ chọn trị số Qtd lớn nhất trong kết quả làm tải trọng tính toán của xe nhiều bánh

Áp lực tính toán p được xác định bằng lực không khí po, trong bánh xe có

p = p0, daN/cm2 (3-3)

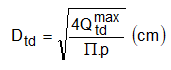

Đường kính vệt bánh tính toán của xe nhiều bánh Dtd được xác định theo công thức:

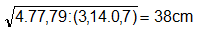

(3-4)

(3-4)

Trị số p theo (3-3) và Dtd theo (3-4) được dùng để tính toán cường độ theo điều kiện cân bằng trượt và điều kiện chịu kéo uốn như nói ở điều 3-2 trong trường hợp thiết kế áo đường mới chịu tải trọng trục trên 12 tấn, cũng như trong trường hợp kiểm nghiệm khả năng của kết cấu áo đường để giải quyết việc có hay không cho phép sự đi lại của xe nặng trên các đường cũ hiện có.

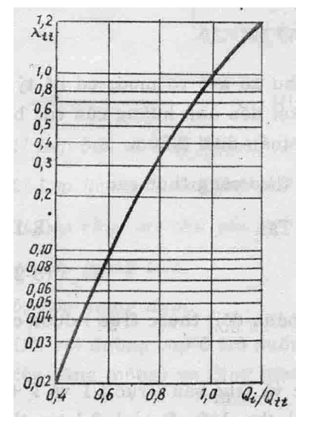

Hình 3-2. Đồ thị để xác định hệ số quy đổi trục xe có tải trọng bánh Q1 về trục có tải trọng tính toán Qtt theo công thức

ai =

3.5. Lưu lượng xe tính toán:

Lưu lượng xe tính toán là số ô tô được quy đổi về loại ô tô có tải trọng tính toán tiêu chuẩn thông qua mặt cắt ngang đường trong một ngày đêm trên làn xe nặng nhất chịu đựng lớn nhất ở cuối thời kỳ khai thác tính toán. Cách tính đổi các loại xe tải trọng khác nhau về tải trọng trục tiêu chuẩn ở bảng 3-1 sẽ được hướng dẫn ở Điều 3.6. Quy định về thời kỳ khai thác tính toán xem ở 1-5.

Trên đường xe chạy 1 làn xe, lưu lượng xe tính toán là lưu lượng xe theo 2 chiều đi và về.

Trên phần xe chạy có 2 hoặc 3 làn mà không có dải phân cách, chỉ lấy lưu lượng xe tính toán bằng 0,55 lưu lượng xe theo 2 hướng.

Đối với đường 4 làn xe nhưng có dải phân cách ở giữa chia đường thành 2 phần xe chạy, mỗi phần có 2 làn xe thì lưu lượng xe tính toán lấy bằng 0,35 lưu lượng xe chạy tổng cộng theo cả hai hướng nhưng không được lớn hơn khả năng thông qua của một làn.

Trường hợp số làn xe theo mỗi hướng lớn hơn 2 (trên những đường có dải phân cách tách biệt 2 hướng) thì phải xét đến sự phân bố xe tải nặng trên các làn xe, khi đó mỗi làn xe nặng được tính với lưu lượng xe không nhỏ hơn 0,35 lưu lượng quy đổi tổng cộng theo cả hai hướng (nhưng không được lớn hơn khả năng thông qua của mỗi làn). Trong trường hợp này số làn còn lại được tính toán theo lưu lượng xe tương lai chạy trên các làn đó.

Ở các chỗ nút giao nhau và chỗ vào nút, áo đường thuộc phạm vi chuyển làn phải được tính với lưu lượng xe bằng 0,5 tổng lưu lượng xe qua nút.

3.6. Quy đổi về tải trọng trục tính toán:

3.6.1. Quy đổi về tải trọng tính toán tiêu chuẩn:

Lưu lượng xe chạy quy đổi về tải trọng tính toán tiêu chuẩn Ntt = N1a1 + N2a2 + N3a3 ... xe/ngày đêm (3-5)

Trong đó N1, N2, N3 … là lưu lượng xe chạy của các loại xe có tải trọng trục lớn nhất khác nhau trên làn xe trong một ngày đêm ở cuối thời kỳ khai thác đường (xe/ngày đêm).

a1, a2, a3 … là các hệ số quy đổi loại xe tương ứng ra trục xe tiêu chuẩn; các hệ số này được xác định theo bảng 3-2.

HỆ SỐ QUY ĐỔI VỀ TẢI TRỌNG TIÊU CHUẨN

Bảng 3-2

| Loại tải trọng tiêu chuẩn | Hệ số quy đổi tương ứng với tải trọng trục của ô tô (Tấn/1 trục) | |||||||

| 4 | 5 | 7 | 8 | 9,6 | 10 | 11 | 12 | |

| Trục 10T Trục 12T Trục 9,5T | 0,02 0,01 0,03 | 0,10 0,05 0,15 | 0,36 0,18 0,55 | 0,42 0,22 0,65 | 0,68 0,35 1,0 | 1,0 0,5 |

0,6 |

1,0 |

Khi quy đổi những ô tô ba cầu (có hai trục sau) được xem gần đúng như 2 xe có tải trọng trục tương ứng với mỗi trục sau; xe kéo moóc nhiều trục thì có bao nhiêu trục ở rơ moóc được xem là bấy nhiêu ô tô.

Đối với xe có tải trọng trục vượt quá tải trọng trục tiêu chuẩn 20% trở xuống thì có thể quy đổi về xe tiêu chuẩn nhờ biểu đồ hình 3-2.

3.6.2. Quy đổi về tải trọng tính toán khác tiêu chuẩn

Trường hợp đường chuyên dùng (phục vụ công nghiệp hoặc khai thác mỏ) hoặc trường hợp các làn xe chạy riêng có thể có những xe nặng hơn tải trọng trục tiêu chuẩn quá 20% thì lúc này phải quy đổi các xe khác ra trục xe có tải trọng tính toán lớn nhất trong dòng xe. Hệ số quy đổi được xác định theo đồ thị hình 3-2. Đối với xe nhiều trục cũng phải quy đổi từng mỗi trục ra trục xe chọn để tính toán. Nếu xe nặng nhất chọn để tính toán là loại có nhiều bánh thì tải trọng tính toán được xác định như hướng dẫn ở Điểm 3.4.2 (Qtd =  )

)

Tính toán cường độ áo đường mềm theo tiêu chuẩn độ lún đàn hồi

3.7. Như đã chỉ dẫn ở Điều 3.1, theo tiêu chuẩn độ lún đàn hồi kết cấu áo đường mềm sẽ được xem là đủ cường độ khi trị số mô đun đàn hồi chung Ech của cả kết cấu lớn hơn hoặc bằng trị số mô đun đàn hồi yêu cầu Eyc:

Ech > Eyc (3-6)

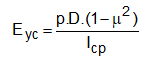

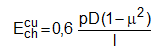

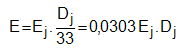

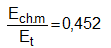

3.8. Trị số mô đun đàn hồi theo yêu cầu được xác định theo công thức:

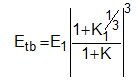

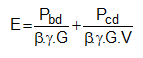

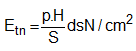

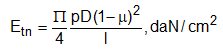

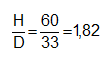

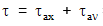

(3-7)

(3-7)

Trong đó:

p: Áp suất của bánh xe tính toán trên mặt đường;

D: Đường kính của vòng tròn tương đương diện tích vệt bánh xe trên mặt đường, cm;

m: Hệ số Poisson, lấy bằng 0,3;

Icp: Độ võng đàn hồi cho phép, cm;

Độ võng đàn hồi cho phép được xác định trên cơ sở kinh nghiệm thực tế sử dụng, khai thác đường tùy thuộc lượng xe chạy. Lưu lượng xe càng lớn thì càng phải khống chế trị số Icp nhỏ để hạn chế hiện tượng mỏi như nói ở 3.1. Ngoài ra, để xét đến mức độ dự trữ cường độ khác nhau, trị số Icp cũng được xác định khác nhau đối với các loại tầng mặt áo đường khác nhau.

Do vậy mô đun đàn hồi yêu cầu được xác định theo bảng 3-3.

TRỊ SỐ MÔ ĐUN ĐÀN HỒI YÊU CẦU CỦA ÁO ĐƯỜNG

Bảng 3-3

| Loại tải trọng trục T | Trị số mô đun đàn hồi yêu cầu, daN/cm2 tương ứng với lưu lượng xe chạy tính toán (xe/ngày đêm) | |||||||||

| 10 | 20 | 50 | 100 | 200 | 500 | 1000 | 2000 | 3000 | ||

| 10

12

9,5 | Cấp A1 Cấp A2 Cấp B1 Cấp A1 Cấp A2 Cấp B1 Cấp A1 Cấp A2 Cấp B1 | 1150 760 510 1150 900 670 980 720 480 | 1330 910 640 1270 1030 790 1100 850 600 | 1470 1100 820 1460 1200 980 1270 1040 770 | 1600 1220 940 1610 1330 1110 1410 1150 920 | 1780 1350

1730 1460

1530 280 1050 | 1920 1530

1900 1630

1710 1460 | 2070

2040

1850 | 2240

2180

1980 |

2350

2170 |

Trị số mô đun đàn hồi yêu cầu xác định được theo bảng 3-3 không được nhỏ hơn trị số tối thiểu quy định ở bảng 3-4.

TRỊ SỐ TỐI THIỂU ĐỐI VỚI MÔ ĐUN ĐÀN HỒI YÊU CẦU

Bảng 3-4

| Cấp hạng đường | Mô đun đàn hồi yêu cầu tối thiểu (daN/cm2) | ||

| Áo đường | |||

| Cấp A1 | Cấp A2 | Cấp B1 | |

| 1/ Đường ô tô: Cấp I Cấp II Cấp III Cấp IV Cấp V Cấp VI 2/ Đường đô thị: - Đường cao tốc và trục chính toàn thành - Đường chính khu vực - Đường phố - Đường công nghiệp và kho tàng - Đường xe đạp, ngõ |

1780 1570 1400 1270

1910 1530 1190 1530 980 |

1280 1150 980 770 Không quy định

1270 940 1270 720 |

720 550

680 1020 470 |

3.9. Các trường hợp tính toán để chọn bề dày tầng mặt theo trị số Eyc:

Sau khi xác định trị số mô đun đàn hồi yêu cầu, có hai trường hợp tính toán:

1/ Tính toán để nghiệm lại các phương án cấu tạo kết cấu áo đường đã đề xuất gồm các lớp vật liệu với bề dày giả thiết xem có thỏa mãn điều kiện (3-6) không. Trường hợp này phải tính được Ech của cả kết cấu rồi so sánh với trị số Eyc để đánh giá. Đây cũng chính là trường hợp tính toán để đánh giá cường độ của kết cấu áo đường cũ hiện có.

2/ Biết Eyc, tiến hành tính toán bề dày áo đường để thỏa mãn điều kiện (3-6).

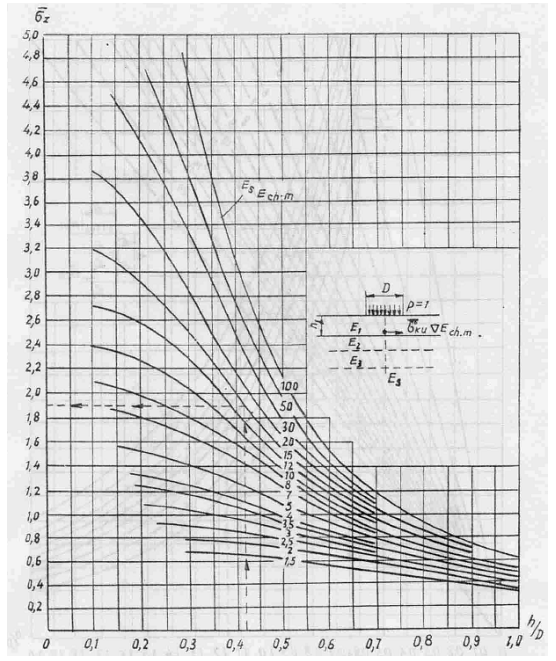

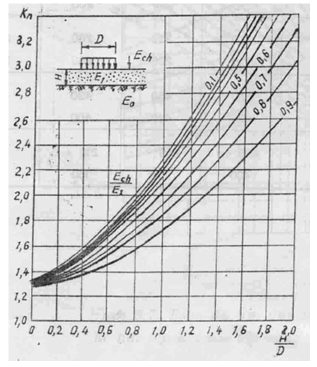

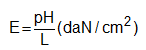

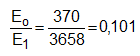

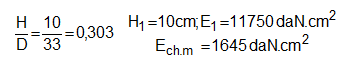

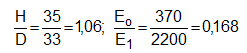

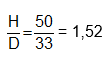

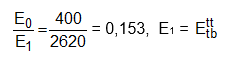

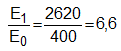

3.10. Tính toán mô đun đàn hồi chung hoặc tính bề dày áo đường đối với kết cấu là hệ hai lớp được tiến hành với toán đồ hình 3-3. Toán đồ này có trục đứng biểu thị số mô đun đàn hồi của vật liệu dưới và lớp trên E0/E1; trục ngang biểu thị tỷ số bề dày của vật liệu lớp trên h với D là đường kính tương đương của vệt bánh xe tính toán, còn các đường cong biểu thị giá trị của các mô đun đàn hồi chung và đàn hồi lớp trên Ech/E.

Theo toán đồ, nếu biết mô đun đàn hồi của vật liệu cả bán không gian phía dưới E0, mô đun đàn hồi và bề dày vật liệu áo đường (E1 và h/D) thì sẽ tính được Ech của cả kết cấu; ngược lại biết Ech bằng Eyc (cho mô đun đàn hồi chung bằng mô đun đàn hồi yêu cầu), biết E1 và E0 thì cũng tính được bề dày h cần thiết để thỏa mãn điều kiện (3-6).

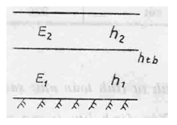

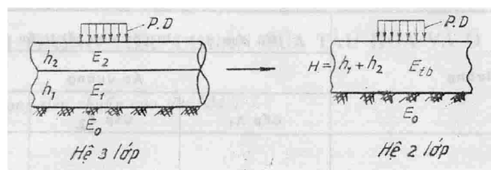

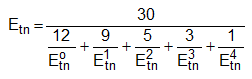

3.11- Tính toán đối với kết cấu nhiều lớp vẫn áp dụng toán đồ hình 3-3 nhưng trước hết phải đổi hệ nhiều lớp về hệ hai lớp theo sơ đồ hình 3-4 và công thức (3-8).

Đối với kết cấu áo đường nhiều lớp có chiều dày lớn hơn 2D, tức lớn hơn 66cm thì cần áp dụng toán đồ hình 3-3 để trực tiếp tính đổi 2 lớp một từ dưới lên.

Hình 3-4. Sơ đồ đổi hệ 3 lớp về hệ 2 lớp

(Các lớp ký hiệu số thứ tự tăng dần từ dưới lên)

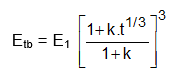

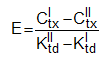

(3-8)

(3-8)

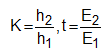

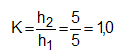

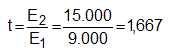

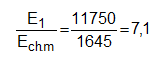

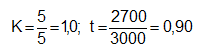

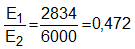

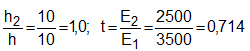

Trong đó k = h2/h1; t = E2/E1 với h2 và h1 là chiều dày lớp trên và lớp dưới của áo đường; E2 và E1 là mô đun đàn hồi của vật liệu lớp trên và lớp dưới.

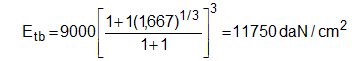

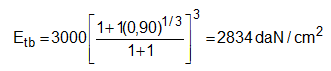

Việc đổi hệ nhiều lớp và hệ 2 lớp được tiến hành từ dưới lên, có hai lớp vật liệu quy đổi về một lớp có bề dày H’ = h1 + h2 và có trị số mô đun đàn hồi Etb tính theo (3-8)

Sau đó lại xem lớp H’ (với E’tb) là lớp dưới và tiếp tục quy đổi nó cùng với lớp trên nó là một lớp có bề dày H = H’ + h3 và Etb tính theo (3-8) nhưng với E’tb lớp này đóng vai trò E1 và K = h3/H’, t = E3/Etb.

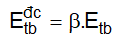

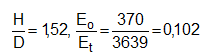

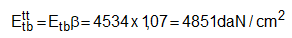

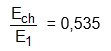

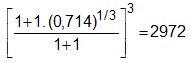

Sau khi quy đổi nhiều lớp áo đường về một lớp thì cần nhân thêm với Etb một số hệ số điều chỉnh b xác định theo bảng 3-6 để được trị số  :

:

(3-9)

(3-9)

HỆ SỐ ĐIỀU CHỈNH b

Bảng 3-6

| Tỷ số H/D | 0,50 | 0,75 | 1,00 | 1,25 | 1,50 | 1,75 | 2,00 |

| Hệ số b | 1,033 | 1,069 | 1,107 | 1,136 | 1,178 | 1,198 | 1,210 |

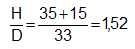

Chú thích bảng 3-6: H là bề dày toàn bộ của áo đường; D là đường kính vệt bánh xe tính toán.

Trị số  tính theo (3-9) dùng để tính toán tiếp trị số Ech của cả kết cấu theo toán đồ hình 3-3 và như vậy các thiết kế tiện lợi nhất đối với hệ nhiều lớp là áp dụng trường hợp 1 nói ở Điều 3-9.

tính theo (3-9) dùng để tính toán tiếp trị số Ech của cả kết cấu theo toán đồ hình 3-3 và như vậy các thiết kế tiện lợi nhất đối với hệ nhiều lớp là áp dụng trường hợp 1 nói ở Điều 3-9.

Trường hợp muốn tính bề dày thì cần giả thiết trước cấu tạo các lớp vật liệu (biết mô đun đàn hồi của các lớp và tỷ số bề dày giữa các lớp kề nhau, từ đó theo (3-8) tính ra Etb. Với Etb (chưa điều chỉnh) và cho Ech = Eyc lại áp dụng toán đồ hình 3-3 để tính được tỷ số H/D để xác định bề dày H của áo đường một cách gần đúng (gần đúng vì Etb lúc này chưa được điều chỉnh do chính hệ số b lại phụ thuộc vào H/D). Để chính xác hóa trị số H cần dựa vào tỷ số H/D tính được với Etb chưa điều chỉnh này đề giả thiết vài trị số H/D khác nhỏ hơn rồi tính nghiệm lại theo cách thử dân cho đến khi vừa thỏa thuận mãn cả (3-9) và Điều kiện (3-6). Với tỷ số H/D được tìm chính xác hóa và với tỷ số bề dày đã giả thiết ta sẽ tính được bề dày của các lớp áo đường thiết kế.

Tính toán cường độ áo đường theo điều kiện trượt trong nền đất và trong các lớp vật liệu kém dính.

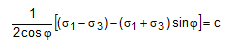

3.12- Tiêu chuẩn tính toán theo điều kiện trượt:

Điều kiện cân bằng giới hạn ở điểm có ứng suất lớn nhất dưới tâm của tải trọng đối xứng trục được biểu thị như sau:

(3-10)

(3-10)

Vế trái của phương trình được gọi là ứng suất cắt hoạt động ta, trong đó:

σ1, σ3 là ứng suất chính lớn nhất do tải trọng xe chạy và trọng lượng bản thân các lớp nằm phía trên gây ra.

c, φ – là lực dính và góc ma sát trong của đất hoặc vật liệu.

Do vậy, để bảo đảm không phát sinh biến dạng dẻo cục bộ trong nền đất và các lớp vật liệu dính, cấu tạo kết cấu áo đường phải thỏa mãn điều kiện sau:

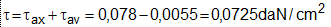

tax + tav ≤ K’ . c (3-11)

Trong đó là tax là ứng suất cắt hoạt động lớn nhất do tải trọng xe chạy gây ra trong nền đất hoặc trong lớp vật liệu kém dính.

tav là ứng suất cắt chủ động do trọng lượng bản thân các lớp vật liệu nằm trên gây ra cũng tại điểm đang xét.

c- Lực dính của đất hoặc vật liệu kém dính ở trạng thái tính toán xác định theo thí nghiệm cắt nhanh (xác định như hướng dẫn ở phụ lục II).

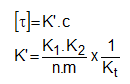

K’ – Hệ số tổng hợp, xét đến đặc điểm của kết cấu và điều kiện làm việc của áo đường (xác định như hướng dẫn ở 3-15).

Tính toán cường độ áo đường theo điều kiện trượt chính là tính toán theo điều kiện (3-11).

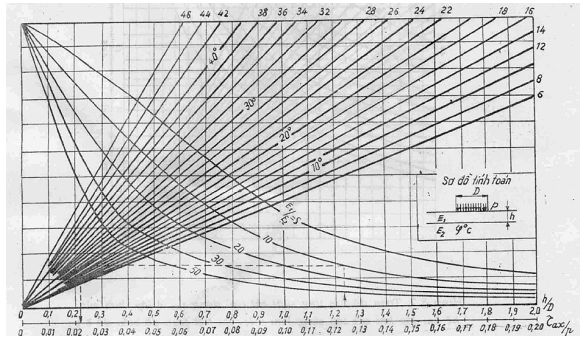

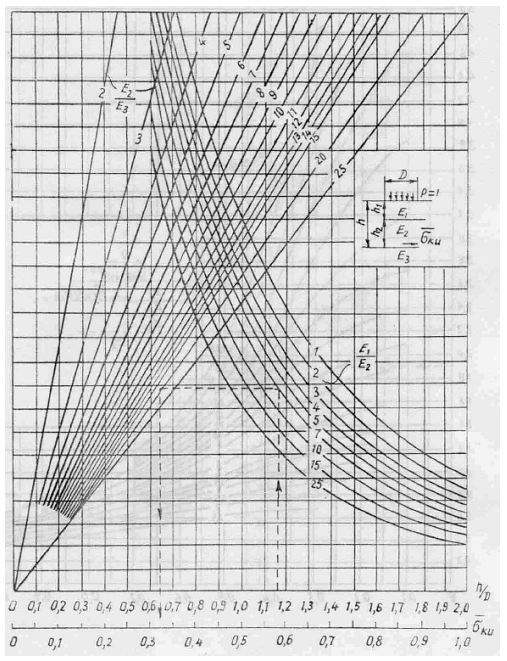

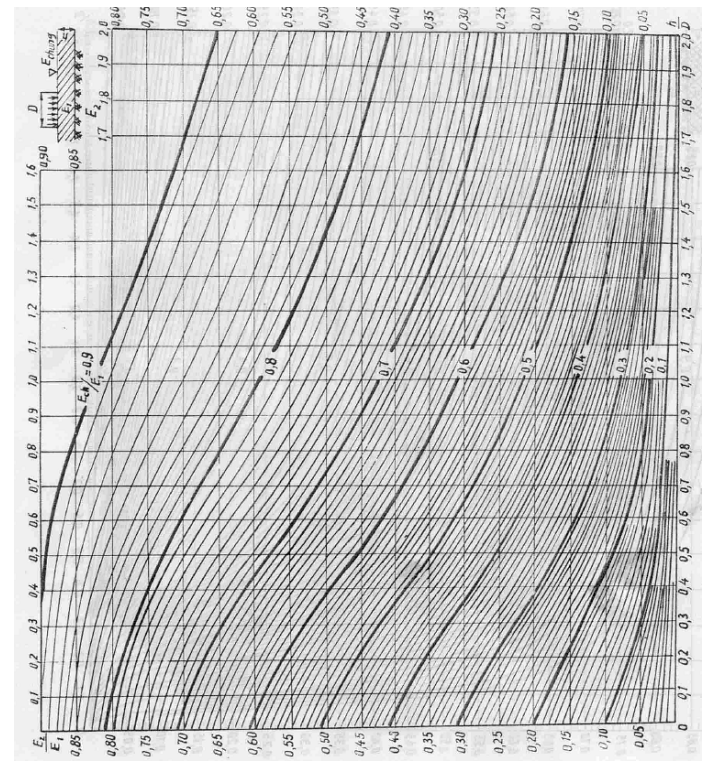

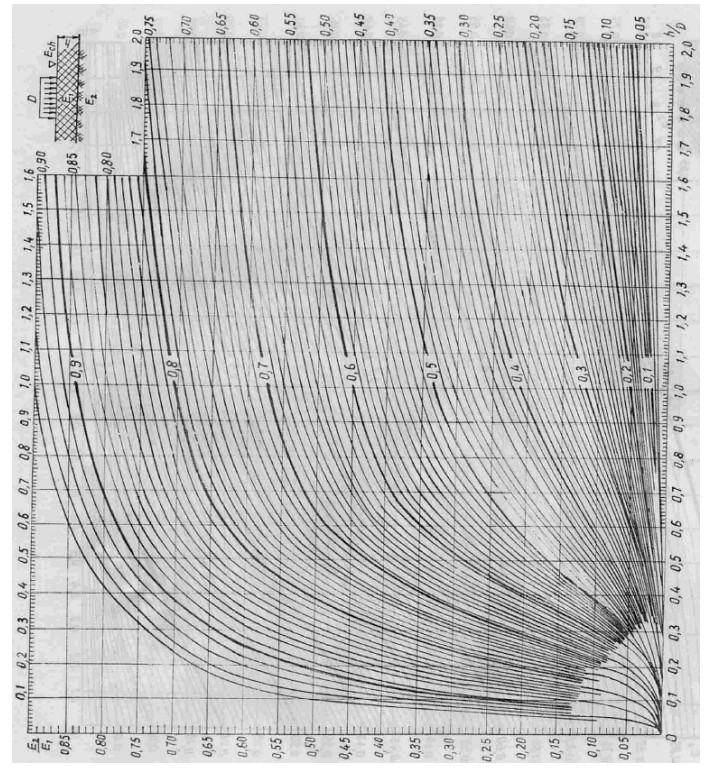

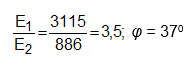

3.13. Xác định tax được đơn giản hóa nhờ các toán đồ ở các hình 3-5, 3-7, 3-8. Các toán đồ này được lập cho sơ đồ tính toán hệ 2 lớp với hệ số Poisson m1 = 0,25 đối với vật liệu áo đường và m2 = 0,35 đối với nền đất, trong đó có thể hiện mối quan hệ giữa tỷ số H/D (bề dày tương đối của áo đường), tỷ số mô đun đàn hồi lớp trên và lớp dưới E1/E2 với tỷ số tax/p (p là áp lực của tải trọng tính toán) đối với các trường hợp góc ma sát trong của nền đất φ khác nhau. Trình tự xác định tax/p được chỉ dẫn bằng các mũi tên trên toán đồ và lưu ý cũng phải chọn trị số ở trạng thái tính toán bất lợi (phụ lục II). Để nâng cao độ chính xác, với các trị số tax/p nhỏ phải sử dụng toán đồ 3-7 và 3-8.

Toán đồ hình 3-5 và 3-7 được lập cho trường hợp có sự làm việc đồng thời giữa lớp trên và lớp dưới, trên thực tế áp dụng cho trường hợp áo đường đặt trên nền đất dính (sét, á sét và á cát) cũng như trên các lớp đất gia cố, sỏi cuội, xí …. Còn toán đồ hình 3-6 và 3-8 được lập cho trường hợp ở mặt tiếp xúc giữa lớp trên và lớp dưới có thể chuyển vị tự do; trên thực tế áp dụng cho trường hợp lớp trên đặt trên cát và các vật liệu tương tự cát.

Khi kiểm tra trượt trong nền đất dưới đáy áo đường để áp dụng toán đồ tìm ra tax phải đổi hệ nhiều lớp về hệ 2 lớp theo cách nói ở Điều 3.11 (công thức 3-8 và 3-9); lúc này trị số Etb tính được đóng vai trò E1 và trị số mô đun đàn hồi của nền đất Eo đóng vai trò của E2. Khi kiểm tra trượt trong lớp vật liệu kém dính thì trị số E2 phải được thay bằng trị số mô đun đàn hồi chung Ech ở trên mặt lớp đó (trong khi c và φ vẫn dùng trị số tính toán của lớp đó), còn trị số E1 phải được thay bằng trị số mô đun đàn hồi trung bình Etb của các lớp nằm trên nó. Lúc này trị số Ech được xác định theo cách nói ở 3.10 hoặc 3.11 và trị số Etb cũng được xác định theo (3-8) và (3-9).

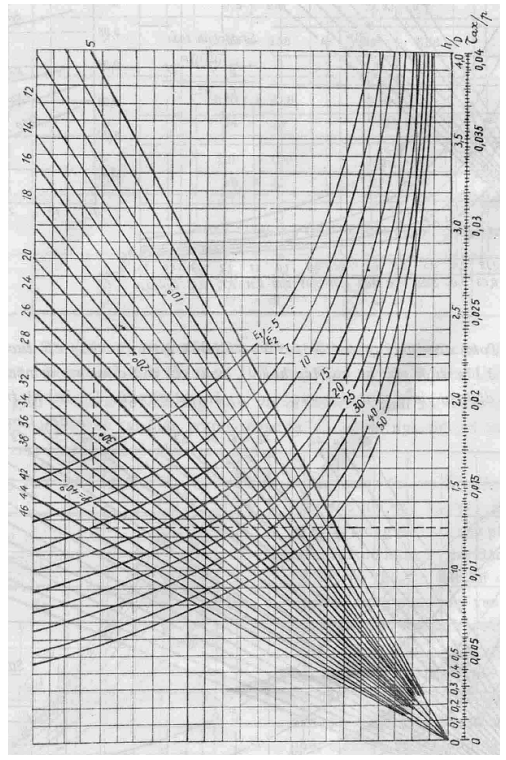

3.14. Xác định tav được thực hiện với toán đồ hình 3-9 tùy thuộc vào bề dày tổng cộng h của các lớp nằm trên lớp tính toán và trị số ma sát trong φ của đất hoặc vật liệu lớp đó. Chú ý rằng trị số tav có thể mang dấu âm hoặc dương và phải dùng dấu đó trong công thức (3-11).

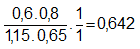

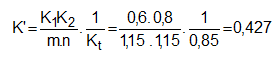

3.15. Xác định hệ số K’: là một hệ số tổng hợp nên K’ bao gồm một loạt các hệ số riêng biệt như sau:

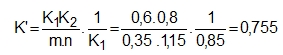

(3-12)

(3-12)

Trong đó:

n: Hệ số vượt tải do xe chạy, lấy n = 1,15

m: Hệ số xét đến điều kiện tiếp xúc của lớp kết cấu trên thực tế không đúng như giả thiết (làm việc đồng thời hoặc chuyển dịch tự do giữa các lớp); khi nền đất là đất dính (áp dụng toán đồ hình 3-5 và 3-7), lấy m = 0,65; khi nền đất kém dính (áp dụng toán đồ hình 3-6 và 3-8) m = 1,15.

K1: hệ số xét đến sự giảm khả năng chống cắt dưới tác dụng của tải trọng trùng phục: K1 = 0,6

K2: Hệ số an toàn xét đến sự làm việc không đồng nhất của kết cấu; K2 được chọn tùy theo cường độ xe chạy như ở bảng 3-7:

TRỊ SỐ CỦA HỆ SỐ K2

Bảng 3-7

| Cường độ xe chạy tính toán trên 1 làn xe (xe/ngày đêm) | Dưới 100 | Dưới 1000 | Dưới 5000 | Trên 5000 |

| Hệ số K2 | 1,0 | 0,8 | 0,65 | 0,60 |

Kkt: Hệ số tùy thuộc yêu cầu về chất lượng khai thác;

Kkt = 1,0 đối với áo đường cấp A1, A2 và với áo đường bố trí lớp mặt bằng vật liệu gia cố chất liên kết vô cơ không cho phép phát sinh biến dạng dư.

Kkt = 0,95 – 0,75 đối với áo đường có tầng mặt loại B1. (Khi cường độ xe chạy dưới 100 xe/ngày đêm trên một làn).

|

| |

| Hình 3.6. Toán đồ tìm ứng suất cắt chủ động tax ở lớp dưới của hệ hai lớp khi chuyển dịch tự do ở mặt tiếp xúc. | Hình 3.10. Sự thay đổi tương đối của ứng suất cắt chủ động trong nền đất đệm Dta/ta khi bề dày của lớp bất kỳ trong mặt đường biến đổi 1cm. |

Hình 3.5. Toán đồ xác định ứng suất cắt chủ động tax của lớp dưới của hệ hai lớp khi các lớp cùng làm việc.

Hình 3.7. Toán đồ tìm ứng suất cắt chủ động tax ở lớp dưới của hệ hai lớp khi các lớp cùng làm việc (chi tiết toán đồ biểu đồ 3.5)

Hình 3.8. Toán đồ tìm ứng suất cắt chủ động tam ở lớp dưới hệ hai lớp khi có thể có chuyển vị tự do giữa 2 lớp. (chi tiết của toán đồ 3.6)

Hình 3.9. Toán đồ tìm ứng suất cắt chủ động tax do trọng lượng bản thân mặt đường

Hình 3.11. Toán đồ tìm ứng suất kéo uốn đơn vị  ở lớp mặt (số trên đường cong là tỉ số E1/Ech, móng).

ở lớp mặt (số trên đường cong là tỉ số E1/Ech, móng).

Hình 3.12. Toán đồ tìm ứng suất kéo uốn đơn vị  ở lớp liền khối giữa (số trên đường cong là E1/E2 trên các đường tia E2/E3)

ở lớp liền khối giữa (số trên đường cong là E1/E2 trên các đường tia E2/E3)

Hình 3.13. Toán đồ xác định ứng suất cắt hoạt động lớn nhất trong lớp bê tông nhựa.

3.16. Nếu kết quả tính toán cho thấy điều kiện (3-11) không thỏa mãn thì cần tăng bề dày lớp kết cấu bên trên lớp được kiểm tra trượt hoặc thay thế nó bằng vật liệu có khả năng chống trượt cao hơn. Còn nếu tổng ứng suất các hoạt động tính ra quá nhỏ thì điều chỉnh cấu tạo kết cấu theo hướng ngược lại.

Sau khi điều chỉnh, thay đổi cấu tạo kết cấu thì lại phải tính toán để nghiệm lại Điều kiện (3-11) với cả nền đất và lớp vật liệu kém dính. Để giảm bớt số lần tính thử khi điều chỉnh bề dày áo đường, lúc này có thể sử dụng toán đồ ở hình (3-10). Nhờ toán đồ này ta biết được sự thay đổi tương đối của trị số ứng suất cắt hoạt động lớn nhất trong nền đất  khi thay đổi 1cm bề dày hi của lớp kết cấu nào đó có mô đun Ei.

khi thay đổi 1cm bề dày hi của lớp kết cấu nào đó có mô đun Ei.

Tính toán cường độ theo tiêu chuẩn chịu kéo uốn trong các lớp vật liệu liền khối

3.17. Theo tiêu chuẩn này, áo đường được xem là đủ cường độ khi ứng suất kéo uốn lớn nhất phát sinh trong lớp vật liệu liền khối sku không vượt quá cường độ chịu kéo uốn cho phép của vật liệu lớp đó Ru:

sku < Ru (3-13)

Phải tính toán kiểm tra điều kiện (3-13) đối với các lớp bê tông nhựa, hỗn hợp đá nhựa và các lớp đất cát hoặc đá gia cố chất liên kết vô cơ. Riêng đối với lớp thâm nhập nhựa và lớp hỗn hợp dùng nhựa lỏng thì không cần phải kiểm tra.

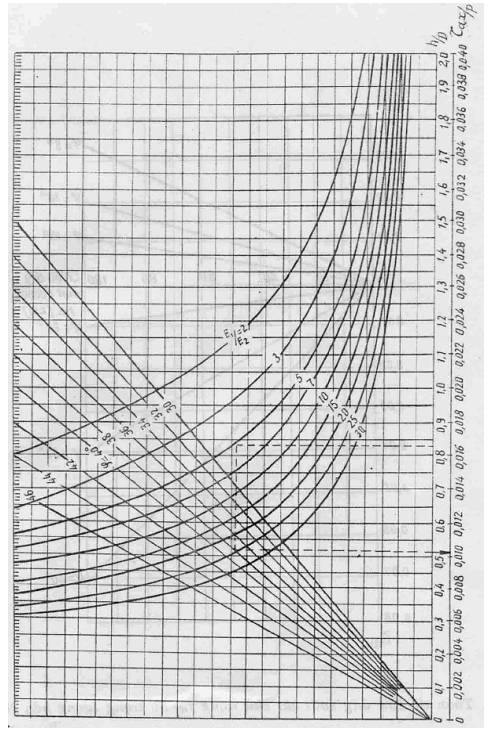

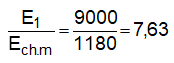

Khi tính toán Ru được xác định theo hướng dẫn ở Điều 3-3.

3.18. Xác định sku theo lời giải của bài toán hệ nhiều lớp bán không gian đàn hồi với các toán đồ ở hình 3-11 và 3-12. Trong đó toán đồ ở hình 3-11 dùng để tính sku (ứng suất kéo uốn đơn vị) ở đáy lớp trên cùng của tầng mặt áo đường tùy thuộc bề dày tương đối của lớp h1/D (bề dày so với đường kính vệt bánh xe tính toán) và tỷ số giữa mô đun đàn hồi của lớp đó với mô đun đàn hồi tương đương của mọi lớp nằm dưới nó E1/Ech.m. Để xác định Ech.m trong trường hợp này phải quy đổi hệ nhiều lớp nằm dưới lớp đang xét về hệ hai lớp từ dưới lên theo hướng dẫn ở Điều 3-11 rồi áp dụng toán đồ hình 3-3.

Toán đồ hình 3-12 dùng để tính ứng suất kéo uốn đơn vị sku ở đáy các lớp nằm ở khoảng giữa kết cấu (lớp dưới của tầng mặt hoặc các lớp của tầng móng) tùy thuộc vào bề dày tương đối đang xét E1/E2 cũng như tỷ lệ giữa mô đun lớp đang xét với mô đun tương đương của các lớp nằm dưới nó E2/Ech,m. (Sơ đồ như hình 3-12) Ech.m được xác định theo cách nói ở trường hợp trên.

Nếu nằm trên lớp tính toán kéo – uốn có nhiều hơn 2 lớp thì lại quy đổi về 2 lớp theo công thức (3-8).

Trường hợp tỷ số E1/E2 < 1,0 thì không dùng toán đồ hình (3-12); lúc này phải quy đổi các lớp nằm trên cùng với bản thân lớp tính toán kéo uốn ra 1 lớp theo công thức (3-8) và lại áp dụng toán đồ hình (3-11).

Sau khi xác định được ứng suất kéo – uốn đơn vị, trị số ứng suất kéo – uốn đơn vị, trị số ứng suất kéo – uốn lớn nhất được tính theo công thức:

sku = 1,15p .  (3-14)

(3-14)

Trong đó p là áp lực của bánh xe tính toán lên mặt đường, (daN/cm2), 1,15 là hệ số xét đến ảnh hưởng của tác dụng động.

3.19. Nếu điều kiện (3-13) không được thỏa mãn thì phải thay đổi kết cấu theo hướng tăng bề dày hoặc tăng độ cứng của các lớp cấu tạo, tìm biện pháp tăng khả năng chịu kéo – uốn. Sau khi thay đổi cấu tạo lại phải tính toán kiểm tra lại.

Các ví dụ tính toán cường độ áo đường theo 3 tiêu chuẩn giới hạn được nêu ở phụ lục VI.

Hình 3-11: Toán đồ để xác định ứng suất kéo – uốn đơn vị ở đáy lớp trên của tầng mặt áo đường.

Hình 3-12: Toán đồ để xác định ứng suất kéo – uốn ở đáy lớp nằm ở khoảng giữa kết cấu áo đường.

Tính toán lớp bê tông nhựa theo điều kiện trượt

3.20 – Tại các chỗ giao nhau, các điểm đỗ xe buýt, các điểm dừng xe thì cần phải tính toán kiểm tra điều kiện ổn định chống trượt của các lớp trong tầng mặt bằng bê tông nhựa theo điều kiện (3-11) nhưng lúc này không cần xét đến thành phần ứng suất cắt hoạt động do trọng lượng bản thân (xem như tax = 0).

Trong trường hợp này, trị số K’ và c của các loại bê tông nhựa được chọn dùng theo bảng 3-8 dưới đây:

Bảng 3-8

| Loại hỗn hộp bê tông nhựa | Hệ số tổng hợp K’ | Lực dính c (daN/cm2) |

| - Hỗn hợp hạt lớn - Hỗn hợp hạt nhỏ - Hỗn hộp bê tông nhựa cát | 1,6 1,1 0,9 | 3,0 – 2,7 2,0 – 1,7 1,5 – 1,3 |

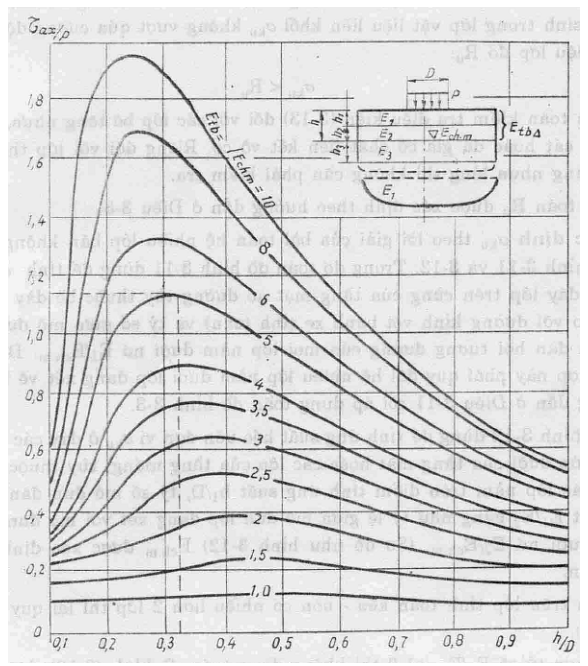

3.2.1. Ứng suất cắt hoạt động lớn nhất do tải trọng bánh xe tính toán gây ra  được xác định theo toán đồ hình 3-13 tùy thuộc áp lực tải trọng tính toán p, đường kính vệt bánh tính toán D, mô đun đàn hồi trung bình của các lớp bê tông nhựa

được xác định theo toán đồ hình 3-13 tùy thuộc áp lực tải trọng tính toán p, đường kính vệt bánh tính toán D, mô đun đàn hồi trung bình của các lớp bê tông nhựa  và mô đun đàn hồi tương đương của các lớp bê tông nhựa đang xét Ech.m.

và mô đun đàn hồi tương đương của các lớp bê tông nhựa đang xét Ech.m.

Khi tính toán trị số Ech.m được quy đổi từ dưới lên theo cách hướng dẫn ở điều 3-11; trị số  được tính theo công thức (3-8), trong đó mô đun đàn hồi của lớp bê tông nhựa trên và dưới đều được lấy tương ứng với nhiệt độ tính toán 600C như nói ở Điều 3-3.

được tính theo công thức (3-8), trong đó mô đun đàn hồi của lớp bê tông nhựa trên và dưới đều được lấy tương ứng với nhiệt độ tính toán 600C như nói ở Điều 3-3.

3.2.2. Trường hợp  < K’.c thì tầng mặt bê tông nhựa được xem là ổn định trượt; ngược lại thì cần phải điều chỉnh lại cấu tạo kết cấu áo đường (chọn vật liệu loại có sức chống trượt lớn hoặc thay đổi bề dày).

< K’.c thì tầng mặt bê tông nhựa được xem là ổn định trượt; ngược lại thì cần phải điều chỉnh lại cấu tạo kết cấu áo đường (chọn vật liệu loại có sức chống trượt lớn hoặc thay đổi bề dày).

Chương 4.

THIẾT KẾ TĂNG CƯỜNG ÁO ĐƯỜNG CŨ

4.1. Khi cường độ của kết cấu áo đường hiện có không còn đáp ứng yêu cầu chạy xe thì phải tiến hành thiết kế tăng cường với các biện pháp sau:

Rải trên áo đường cũ một vài lớp vật liệu mới (kết cấu áo đường cũ được giữ nguyên và được xem là tầng móng của kết cấu mới. Biện pháp này dẫn đến việc nâng cao độ mặt đường, do vậy đôi khi không thích hợp với đường đô thị (trường hợp khống chế cao độ theo quy hoạch) nhưng rất phổ biến đối với đường ngoài đô thị.

- Cầy xới lớp mặt của áo đường cũ, dùng lại vật liệu của lớp này trộn thêm với chất liên kết để tạo nên một lớp mới có cường độ cao hơn lớp cũ; sau đó có thể rải thêm 1 lớp mặt mới nữa.

- Đào bỏ cả áo đường cũ và thiết kế một kết cấu mới (áp dụng khi không cho phép tôn cao bề mặt áo đường).

Khi thiết kế, dù áp dụng biện pháp nào cũng phải tuân theo các nguyên tắc cấu tạo và tính toán như đã nêu ở chương II và chương III.

4.2. Điều tra đánh giá tình trạng kết cấu áo đường cũ:

Thường áo đường cũ đều phải trải qua quá trình xây dựng, sửa chữa phức tạp, do vậy, để có được một giải pháp thiết kế tăng cường đúng đắn, trước hết phải tiến hành điều tra đánh giá tỷ mỹ từng đoàn đồng nhất. Cơ sở phân đoạn đồng nhất là sự khác nhau về cấu tạo các lớp áo đường, loại đất nền, loại hình thủy văn của nền, trạng thái cũng như quy mô hư hỏng bề mặt và cường độ xe chạy.

Để thực hiện các nội dung điều tra nói trên phải tổ chức thị sát dọc tuyến, nghiên cứu trên bình độ và trác dọc độ dốc đường cũ, lấy số liệu ở các đơn vị duy tu, khai thác đường và cả trực tiếp tiến hành ở hiện trường như đào hố quan trắc cấu tạo kết cấu; quan sát, phân loại tình trạng và quy mô hư hỏng theo các đặc trưng ở bảng 4-1; tổ chức đếm xe …

Sau khi phân đoạn theo các đặc trưng kể trên, phải tiến hành thử nghiệm đánh giá cường độ kết cấu áo đường ở mỗi đoạn theo cách hướng dẫn ở 4-3. Dựa vào kết quả điều tra tình trạng và đánh giá cường độ phải được thể hiện trên biểu đồ theo lý trình đường, trên đó hình thành một cách có căn cứ các đoạn sẽ được áp dụng giải pháp thiết kế tăng cường khác nhau.

MIÊU TẢ TÌNH TRẠNG HƯ HỎNG MẶT ĐƯỜNG CŨ

Bảng 4-1

| Loại tình trạng hư hỏng | Đặc trưng hư hỏng |

| - Nứt cá biệt - Nứt thưa | Các khe nứt có dạng bất kỳ và cách xa nhau trên 10m Các khe nứt ngang và xiên không liên hệ với nhau, khoảng cách giữa chúng từ 4-10m. |

| - Nứt dầy | Nhiều khe nứt nhưng nói chung chưa khép kín, khoảng cách giữa chúng từ 1-4m. |

| - Nứt thành lưới | Các khe nứt khép kín như mắt lưới |

| - Nứt dọc vệt xe chạy kết hợp nứt ngang | Các khe nứt dọc trên vệt xe chạy cách nhau 0,2- 0,4m và các vệt nứt cách ngang cách nhau 1-4m, trên cả bề rộng mặt đường |

| - Vệt hằn | Trắc ngang mặt đường bị hằn đều ở vệt xe chạy |

| - Lún cục bộ | Lún lõm lòng chảo kèm theo mạng lưới khe nứt |

| - Bong, bật, tróc | Bề mặt đường bị phá hoại, các cốt liệu bi phá rời khỏi chất kết dính |

| - Ổ gà | Các hõm sâu với góc cạnh rõ rệt |

| - Làn sóng | Lượn sóng có quy luật (thường vết lồi, lõm theo hướng ngang cách nhau 0,5-2,0m) |

| - Trượt ngang | Có sự dịch chuyển lớp mặt; thường thấy ở những đoạn dốc lớn, các nơi hay phải dừng xe (các chỗ giao nhau, các trạm đỗ xe …) |

| - Vỡ, gãy | Phá hại hoàn toàn áo đường, mặt cắt ngang áo đường bị biến dạng |

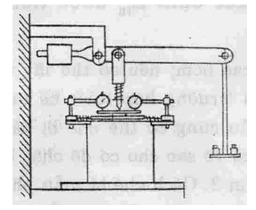

4.3. Thử nghiệm đánh giá cường độ kết cấu áo đường cũ:

Việc thử nghiệm phải được tiến hành đối với từng đoạn nhỏ hơn 1000m (nếu các đoạn phân chia theo cách hướng dẫn ở điểm 4.2 dài hơn 1000m thì phải chia thêm thành các đoạn nhỏ hơn 1000m). Trên mỗi đoạn (nhỏ hơn 1000m) của áo đường bê tông nhựa và các loại áo đường có xử lý nhựa (từ đây gọi tắt là áo đường nhựa) thì đo độ võng đàn hồi dưới bánh xe ở 20 điểm theo phương pháp hướng dẫn ở phụ lục V (bình quân cứ 50m đo 1 điểm). Với các đoạn nhỏ hơn 100m có cường độ chênh lệch hẳn với xung quanh thì phải đo đủ 15 điểm trên mỗi đoạn (8-10m đo một điểm). Các điểm đo phải nằm trên làn có nhiều xe chạy qua nhất và mỗi lần đo phải đồng thời đo nhiệt độ của lớp bê tông nhựa hoặc hỗn hợp đá – nhựa để phục vụ cho việc xử lý số liệu qua đo sau này. (Đối với kết cấu đường cũ không phải là áo đường nhựa thì không đo độ võng đàn hồi).

Ở mỗi đoạn (nhỏ hơn 1000m) đồng thời phải tiến hành đào bóc một chỗ kết cấu áo đường cũ để xác định bề dày các lớp kết cấu, tình trạng cũng như chất lượng của chúng, xác định loại đất, lực dính c, góc ma sát φ, và xác định trị số mô đun đàn hồi của nền đất bằng phương pháp ép tĩnh hoặc phương pháp lấy mẫu về thử nghiệm ở trong phòng theo cách hướng dẫn ở phụ lục II tương ứng với trạng thái ẩm ướt bất lợi để từ đó tính ra cường độ chung của cả kết cấu áo đường cũ theo cách quy định ở Điểm 3.11. Chỗ đào bóc áo đường cũ để thử nghiệm này phải trùng với một điểm đo độ võng đàn hồi dưới bánh xe (thường chọn chỗ có tình trạng hư hỏng đặc trưng nhất cho cả đoạn) để đối chiếu cường độ tính từ dưới lên (có xét đến trạng thái ẩm ướt bất lợi) và cường độ tính theo độ võng đàn hồi đo được dưới bánh xe, từ đó có cơ sở để sử dụng các số liệu đo độ võng ở các điểm khác trên toàn đoạn một cách tin cậy hơn.

4.4. Kết quả đo độ võng đàn hồi dưới bánh xe của kết cấu áo đường cũ tại một điểm luôn biến đổi theo sự thay đổi của độ ẩm (chủ yếu là độ ẩm của nền đất) và nhiệt độ của tầng mặt bê tông hoặc hỗn hợp đá-nhựa), do vậy phải tổ chức đo trong thời gian từ tháng 5 đến tháng 9 hàng năm tương ứng với thời kỳ bất lợi ở điểm 3.3. Trong thời gian triển khai việc đo dọc theo tuyến đường cũ đồng thời phải tổ chức việc đo cố định nhằm theo dõi diễn biến của độ võng theo ẩm và nhiệt tại các điểm kiểm tra của từng đoạn (mỗi đoạn chọn một điểm kiểm tra, tại đó mỗi ngày tiến hành đo độ võng dưới bánh xe một lần vào khoảng thời gian nhiệt độ tầng mặt cao).

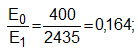

Xử lý kết quả đo độ võng đàn hồi dưới bánh xe được thực hiện theo hướng dẫn ở phụ lục V tương ứng với số liệu đo trên mỗi đoạn để xác định được độ võng trung bình đặc trưng cho cả đoạn. Trong trường hợp trị số độ võng này đủ tin cậy, nghĩa là được đo dưới bánh xe có tải trọng bằng tải trọng tính toán tiêu chuẩn và bảo đảm được tương ứng với trạng thái bất lợi nhất định nói ở điều 3.3 thì cho phép trực tiếp sử dụng trị số đó để tính ra mô đun đàn hồi chung dùng để tính toán của cả kết cấu áo đường cũ theo công thức sau:

(4-1)

(4-1)

l: Độ võng đàn hồi dưới bánh xe được đo và xử lý theo cách nói ở điểm 4.3 và 4.4; các ký hiệu khác trong công thức (3-7) ở trên. Hệ số 0,6 là để xét đến việc đo độ võng trực tiếp dưới bánh xe kép, khi kết quả đo độ võng (l) có trị số nhỏ hơn hoặc bằng 1,5mm. Khi l>1,5mm thì cần tiến hành thực nghiệm đối chiếu cường độ tính từ dưới lên như cách xác định cường độ tính theo độ võng đã nói ở cuối điều 4.3. Bằng cách đối chiếu này sẽ tự xác định hệ số thay đổi cho hệ số 0,6. Lúc này có thể sẽ có hệ số lớn hơn 0,6 nhưng không được lấy trị số lớn hơn 1.

Trường hợp đo độ võng dưới bánh xe nhẹ không đúng xe tiêu chuẩn, hoặc đo không đúng thời gian bất lợi … thì số liệu đo chỉ có thể dùng để đánh giá tương đối cường độ các đoạn đường với nhau và để chính xác hóa việc phân đoạn nói ở 4.2. Trong trường hợp này, mô đun đàn hồi chung của kết cấu áo đường cũ dùng để thiết kế tăng cường phải được xác định chủ yếu theo cách đào bóc lấy mẫu thí nghiệm ở trạng thái bất lợi như nói ở điểm 4.3 và tính từ dưới lên theo cách hướng dẫn ở điểm 3.1.1.

4.5. Trên cơ sở các kết quả điều tra, thử nghiệm đánh giá tình trạng và cường độ kết cấu áo đường cũ cần phải đề xuất các phương án khác nhau về thời gian dự định tiến hành tăng cường về giải pháp và cả về vật liệu lớp tăng cường và tiến hành so sánh kinh tế - kỹ thuật theo phương pháp hướng dẫn ở chương V để chọn phương án có hiệu quả nhất.

Nếu tăng cường áo đường trong thời gian dự định chưa có lợi về mặt kinh tế hoặc không thể tiến hành tăng cường trong năm điều tra, thử nghiệm thì tại những đoạn đường có cường độ không đủ (theo 3 tiêu chuẩn cường độ nói ở chương III) phải tạm thời hạn chế đi lại của các phương tiện giao thông trong thời gian kết cấu áo đường làm việc ở trạng thái bất lợi nhất.

4.6. Cấu tạo kết cấu áo đường tăng cường cần phải chú ý bảo đảm tầng mặt cùng loại hoặc theo yêu cầu mới.

4.7. Xác định bề dày lớp tăng cường: Theo toán đồ hình 3-3, để xác định bề dày lớp tăng cường tùy theo mô đun đàn hồi yêu cầu Eyc (theo bảng 3-3), mô đun đàn hồi của vật liệu lớp tăng cường Ei và mô đun đàn hồi chung của kết cấu áo đường của  (xác định theo điểm 4-4). Sau đó phải kiểm tra cường độ chung của kết cấu áo đường tăng cường theo các điều kiện chịu uốn và điều kiện trượt như ở chương III (kể cả kiểm tra điều kiện ổn định chống trượt của lớp mặt mới tăng cường là bê tông nhựa).

(xác định theo điểm 4-4). Sau đó phải kiểm tra cường độ chung của kết cấu áo đường tăng cường theo các điều kiện chịu uốn và điều kiện trượt như ở chương III (kể cả kiểm tra điều kiện ổn định chống trượt của lớp mặt mới tăng cường là bê tông nhựa).

Chương 5.

TÍNH TOÁN SO SÁNH KINH TẾ - KỸ THUẬT CÁC PHƯƠNG ÁN KẾT CẤU ÁO ĐƯỜNG

5.1. Nội dung và nguyên tắc tính toán: Khi xây dựng mới cũng như khi cải tạo nâng cấp, tăng cường áo đường cũ phải tiến hành tính toán so sánh kinh tế - kỹ thuật giữa nhiều phương án khác nhau để chọn phương án tốt nhất. Đối với phương án được chọn lại cần tính toán đánh giá về mức độ hiệu quả của việc đầu tư vốn.

Các phương án đưa ra để so sánh có thể thuộc các loại khác nhau về kết cấu, về loại cấp hạng tầng mặt, về các chỉ tiêu khác – vận tải, về thời hạn đầu tư và về phân kỳ đầu tư.

Tiêu chuẩn chính để so sánh về mặt kinh tế là phương án được chọn phải có tổng chi phí xây dựng và khai thác 1km kết cấu áo đường tính đổi về năm gốc có giá trị nhỏ nhất.

Tổng chi phí này bao gồm các chi phí tập trung cho xây dựng, sửa chữa vừa, sửa chữa lớn, cải tạo nâng cấp cũng như các chi phí thường xuyên cho việc sửa chữa nhỏ và chi phí vận tải hàng hóa trong thời gian khai thác tính toán được lấy bằng thời gian giữa hai lần đại tu áo đường của phương án đắt tiền (nhưng không lớn hơn thời gian tính toán so sánh các phương án tuyến huyện quy định là 20 năm). Thời gian khai thác tính toán này được quy định ở bảng 5-1.

Hiệu quả kinh tế của việc đầu tư vốn để thực hiện phương án chọn được xác định bằng cách so sánh giữa số vốn đầu tư với số lợi nhuận thu được hàng năm trong thời gian khai thác do giảm giá thành vận tải và các chi phí sửa chữa khác vì chất lượng áo đường và điều kiện chạy xe đã được cải thiện so với nguyên trạng thông qua việc tính toán hệ số hiệu quả kinh tế (Điều 5.8).

5.2. Tính đổi các chi phí về năm gốc: Để kể tới yếu tố thời gian đầu tư vốn khi so sánh các phương án phải tính đổi các chi phí bỏ ra trong các năm khác nhau về cùng một năm gốc bằng cách nhân số vốn đầu tư trong năm nào đó với hệ số tính đổi r1 được xác định như sau:

- Nếu vốn đầu tư ở những năm sau năm gốc:

rt = (1 + etd)– t (5-1)

- Nếu vốn đầu tư ở những năm trước năm gốc:

rt = (1 + etd)t (5-2)

Trong đó: t – là khoảng thời gian (năm) tính từ năm gốc tới năm bỏ vốn đầu tư: etd = 0,08 là hệ số hiệu quả kinh tế tiêu chuẩn khi tính đổi.

Năm gốc thường được chọn là năm bắt đầu đưa kết cấu áo đường vào sử dụng.

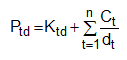

5.3. Xác định tổng chi phí và khai thác tính đổi về năm gốc theo công thức sau cho mỗi phương án.

(4-3)

(4-3)

Trong đó: Ktd là tổng các chi phí tập trung cho xây dựng, sửa chữa định kỳ và cải tạo 1 km kết cấu áo đường tính đổi về năm gốc, đồng.

Ct- Chi phí thường xuyên gồm chi phí sửa chữa nhỏ và chi phí vận tải ở năm thứ t, đồng/năm.

d = 1 + etd với etd = 0,08 như nói ở Điểm (5-2).

n - Thời gian khai thác tính toán (Điều 5.1) kể từ năm gốc (năm đưa đường vào sử dụng).

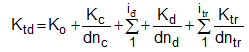

5.4. Xác định tổng chi phí tập trung Ktd cho 1 km kết cấu áo đường gồm các thành phần như sau:

(4-4)

(4-4)

Trong đó: Ko- Chi phí đầu tư xây dựng ban đầu 1km kết cấu đường được xác định theo dự toán, đồng.

Kc- Chi phí cải tạo áo đường (nếu có) trong khoảng thời gian khai thác tính toán, đồng; xác định theo dự toán.

Kd- Chi phí một lần đại tu áo đường; xác định theo dự toán; khi thiếu đơn giá cụ thể có thể tham khảo xác định theo tỷ lệ so với vốn xây dựng ban đầu như ở bảng 5-1; đồng.

Ktr- Chi phí một lần trùng tu áo đường; xác định theo dự toán; khi thiếu đơn giá có thể tham khảo xác định theo tỷ lệ so với vốn xây dựng ban đầu như ở bảng 5-1, đồng.

nc, nd, ntr, là thời gian kể từ năm gốc (năm đưa đường vào sử dụng) đến lúc cải tạo, đại tu, trung tu áo đường xác định tùy theo loại tầng mặt áo đường như ở bảng 5-1.

id, itr là số lần tiến hành đại tu và trung tu trong khoảng thời gian khai thác tính toán; xác định thời gian giữa hai lần đại tu hoặc trung thu (bảng 5-1) so với khoảng thời gian tính toán.

Bảng 5-1

| Loại tầng mặt áo đường | Khoảng thời gian (năm) | Tỷ lệ chi phí sửa chữa so với vốn xây dựng ban đầu (%) | |||

| Đại tu | Trung tu | Đại tu | Trung tu | Thường xuyên | |

| Bê tông nhựa Đá dăm trộn nhựa Thâm nhập nhựa Đá dăm Cấp phối Bê tông xi măng | 15 12 10 5 5 25 | 5 4 4 3 3 8 | 42,0 48,7 49,6 53,1 55,0 34,2 | 5,1 7,9 8,7 9,0 10,0 4,1 | 0,55 0,98 1,92 1,60 1,80 0,32 |

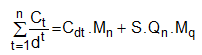

5.5. Xác định tổng chi phí thường xuyên

Tổng chi phí thường xuyên (gồm chi phí sửa chữa nhỏ và chi phí vận tải hàng năm) tính đổi về năm gốc được xác định theo công thức:

(5-3)

(5-3)

Trong đó: Cdt – Chi phí hàng năm cho việc duy tu sửa chữa nhỏ 1km kết cấu áo đường xác định theo đơn giá thực tế hoặc tham khảo theo tỷ lệ ở bảng 5-1 nếu không có số liệu thực tế.

Mn- Hệ số tính đổi phụ thuộc vào thời gian khai thác tính toán với hệ số hiệu quả tính đổi tiêu chuẩn etd = 0,08, xác định theo bảng 5-2.

S – Chi phí vận tải 1T.Km hàng hóa được xác định theo công thức (5-6), đồng/T.Km.

Mq – Hệ số tính đổi phụ thuộc vào thời gian khai thác tính toán, hệ số tăng trưởng lưu lượng xe chạy hàng năm q với hệ số hiệu quả kinh tế tính đổi tiêu chuẩn etd = 0,08 được xác định theo bảng 5-3.

Qn- Khối lượng vận chuyển hàng hóa trong năm tính toán xác định theo công thức (5-3), Tấn

HỆ SỐ Mn KHI Etd = 0,08

Bảng 5-2

| Thời gian tính toán n (năm) | 6 | 9 | 12 | 15 | 18 | 20 |

| Hệ số Mn | 4,623 | 6,247 | 7,536 | 8,559 | 9,372 | 9,818 |

HỆ SỐ Mq KHI Etd = 0,08

Bảng 5-3

| Thời gian tính toán n (năm) | Hệ số tăng trưởng lưu lượng xe chạy hàng năm q | ||||||||

| 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | |

| 6 9 12 15 18 20 | 4,450 5,975 7,075 7,879 8,452 8,729 | 4,383 5,721 6,653 7,272 7,649 7,793 | 4,271 5,438 6,268 6,728 6,945 6,986 | 4,164 5,261 5,915 6,241 6,328 6,288 | 4,062 5,053 5,590 5,802 5,784 5,682 | 3,964 4,857 5,292 5,407 5,305 5,155 | 3,870 4,674 5,018 5,051 4,881 4,694 | 3,780 4,057 4,775 4,744 4,525 4,315 | 3,695 4,341 4,532 4,437 4,170 3,937 |

5.6. Xác định chi phí vận tải hàng hóa S: Chi phí vận tải 1T.km hàng hóa bao gồm hai thành phần là chi phí biến đổi và chi phí cố định được xác định theo công thức

(5-6)

(5-6)

Trong đó:

Pbd- Chi phí biến đổi trung bình cho 1 km hành trình của xe ô tô, đồng/xe Km được xác định theo 5.6.1.

Pcd- Chi phí cố định trung bình trong 1 giờ cho 1 ô tô, đồng/ xe giờ được xác định theo 5.6.2.

β- Hệ số sử dụng hành trình, lấy β = 0,65;

g- Hệ số lợi dụng trọng tải, lấy β = 0,9 – 0,95;

G- Trọng tải trung bình của các ô tô tham gia vận chuyển, tấn; có thể xác định trung bình theo trọng tải và tỷ lệ các loại xe tham gia vận chuyển.

V- Tốc độ chạy xe trung bình trên đường, km/giờ; lấy bằng 0,7 tốc độ kỹ thuật xác định theo loại mặt đường và điều kiện địa hình ở bảng 5-4.

TỐC ĐỘ KỸ THUẬT TRUNG BÌNH CỦA Ô TÔ VẬN TẢI TRÊN ĐƯỜNG CÓ ÁO ĐƯỜNG THUỘC CÁC LOẠI KHÁC NHAU

Bảng 5-4

| Cấp hạng đường | Loại áo đường | Tốc độ kỹ thuật trung bình ở địa hình | ||

| Đồng bằng | Đồi | Núi | ||

| I II

III IV

V

VI | Cấp cao A1 Cấp cao A1 Cấp cao A2 Cấp cao A1, A2 Cấp cao A2 Cấp thấp B1 Cấp cao A2 Cấp thấp B1 Cấp thấp B2 | 65 55 50 45 35 30 30 25 15-20 | 60 50 40 35 30 25 25 20 13-18 | 50 40 35 30 25 20 20 17 10-14 |

5.6.1. Chi phí biến đổi là chi phí phụ thuộc vào hành trình, điều kiện chạy xe (loại mặt đường, định hình) và vào tính năng của xe, nó gồm chi phí về nhiên liệu, dầu mỡ, hao mòn săm lốp, sữa chữa bảo dưỡng định kỳ, khấu hao sửa chữa lớn …. Các thành phần chi phí này được xác định theo định mức ở các xí nghiệp vận tải ô tô. Nếu thiếu các số liệu này, trong so sánh phương án áo đường cho phép tính gần đúng chi phí biến đổi theo lượng tiêu hao nhiên liệu như sau:

Pbd = l . e . r đồng/xe.km (5-7)

Trong đó:

l- Tỷ lệ giữa chi phí biến đổi so với chi phí nhiên liệu, thường lấy l = 2,6 – 2,8;

e- Lượng tiêu hao nhiên liệu trung bình cho 1 km, lít/xe.km;

r- Giá nhiên liệu, đồng/lít.

5.6.2. Chi phí cố định là chi phí phải trả khi sử dụng ô tô 1 giờ, không phụ thuộc hành trình (dù thuê để đó không chạy hoặc thuê để chở hàng). Chi phí này gồm các khoản khấu hao xe máy, lương lái xe, các khoản chi cho quản lý phương tiện (như lương bộ máy hành chính, chi bảo hiểm, chi phí về ga-ra và bãi đỗ xe …), nó được xác định theo định mức ở các xí nghiệp vận tải ô tô.

5.7. Khối lượng vận chuyển hàng hóa trong năm tính toán được xác định theo công thức sau:

Qn = 365 .  . β . G . N, (5-8)

. β . G . N, (5-8)

Trong đó: N là lưu lượng xe chạy ngày đêm ở cuối thời gian tính toán, xe/ngày đêm. Các ký hiệu khác như ở công thức 5-6.

5.8. Xác định hiệu quả kinh tế của việc đầu tư vốn: Đối với phương án được chọn cần phải đánh giá được hiệu quả kinh tế của việc đầu tư vốn thông qua việc xác định hệ số hiệu quả kinh tế theo công thức:

(5-9)

(5-9)

Trong đó:  , là các chi phí thường xuyên của phương án mặt đường giữ nguyên trạng (phương án I) và phương án xây dựng mới hay cải tạo nâng cấp. Các chi phí này được tính ứng với năm tx tùy thuộc vào tỷ lệ tăng chi phí thường xuyên hàng năm. Nếu xem tỷ lệ tăng chi phí thường xuyên hàng năm bằng tỷ lệ tăng trưởng lưu lượng xe chạy hàng năm q thì trị số tx có thể được xác định theo bảng 5-5.

, là các chi phí thường xuyên của phương án mặt đường giữ nguyên trạng (phương án I) và phương án xây dựng mới hay cải tạo nâng cấp. Các chi phí này được tính ứng với năm tx tùy thuộc vào tỷ lệ tăng chi phí thường xuyên hàng năm. Nếu xem tỷ lệ tăng chi phí thường xuyên hàng năm bằng tỷ lệ tăng trưởng lưu lượng xe chạy hàng năm q thì trị số tx có thể được xác định theo bảng 5-5.

là các tổng chi phí tập trung tính đối của phương án xây dựng mới và phương án để nguyên trạng. Vì để nguyên trạng nên ở đây

là các tổng chi phí tập trung tính đối của phương án xây dựng mới và phương án để nguyên trạng. Vì để nguyên trạng nên ở đây  = 0, còn

= 0, còn  được tính như ở 5.3.

được tính như ở 5.3.

TRỊ SỐ TÍNH TOÁN tx

Bảng 5-5

| q | 1,01 | 1,02 | 1,03 | 1,04 | 1,05 | 1,06 |

| tx | 4 | 8 | 10 | 11 | 11 | 12 |

| q | 1,07 | 1,08 | 1,09 | 1,10 | 1,11 | 1,12 |

| tx | 13 | 13 | 14 | 14 | 15 | 15 |

Việc đầu tư được xem là có hiệu quả nếu hệ số hiệu quả tính theo công thức (5-9) lớn hơn hệ số hiệu quả kinh tế tiêu chuẩn Etc = 0,12.

5.9. Những căn cứ khác cần xét đến trong so sánh phương án kết cấu áo đường: Ngoài việc so sánh hiệu quả kinh tế tương đối giữa các phương án theo tổng chi phí xây dựng, khai thác tính đổi và theo hệ số hiệu quả đầu tư vốn, cần xét những chỉ tiêu khác về khối lượng và khả năng cung cấp nguyên vật liệu, về khả năng thực hiện của công nghệ thi công và khả năng bảo đảm tiến độ thi công để đạt thời gian quy định phải hoàn thành. Đồng thời cũng cần so sánh giữa phương án đầu tư xây dựng 1 lần với phương án đầu tư phân kỳ nếu lưu lượng xe chạy biến đổi theo thời gian.

PHỤ LỤC I

“Ví dụ xác định tải trọng tính toán của xe nhiều bánh và đặc trưng tính toán một số loại xe thông thường”.

I. VÍ DỤ XÁC ĐỊNH CÁC ĐẶC TRƯNG TÍNH TOÁN CỦA XE NHIỀU BÁNH:

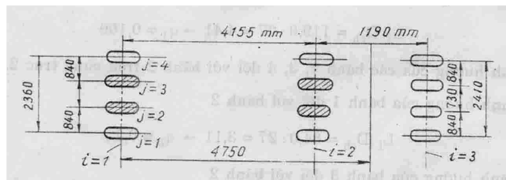

Giả sử trên đường sẽ cho chạy loại xe rơ-moóc hạng nặng mà sơ đồ vị trí các bánh của nó được miêu tả ở hình I-1.

I-1. Sơ đồ vị trí các bánh của rơ moóc nặng chạy trên đường.

Đặc trưng của xe rơ moóc này như sau:

- Tải trọng trên mỗi bánh của trục thứ nhất (i = 1) là 46kN (tức là 4,6 tấn/bánh).

- Tải trọng trên mỗi bánh của trục thứ nhì và thứ ba (i = 2 và i = 3) là 40,76kN (4,076 tấn/bánh).

- Áp lực hơi trong các lốp đều có Po = 7 daN/cm2 (0,7 Mpa). Vấn đề đặt ra là xác định các đặc trưng tính toán của loại xe này theo các hướng dẫn ở Điều 3.4.2 và 3.5 của chương III.

Qua sơ đồ hình I.1, có thể thấy điều kiện bất lợi nhất đối với sự làm việc của áo đường là dưới bánh xe thứ 2 hoặc thứ 3 (j = 2 và j = 3) của trục thứ 1 và trục thứ 2 (i = 1 và i = 2) vì đối với trục thứ 1 tải trọng trên mỗi bánh lớn hơn trên các trục khác và vì các bánh giữa (ở trục thứ 2 và các bánh thứ 2, thứ 3) có khả năng chịu ảnh hưởng của các bánh trước, bánh sau, các bánh hai bên nhiều hơn.

Do vậy chọn bánh Q12 (i = 1 và j = 2) và Q22 (i = 2; j = 2) để tính toán.

l) Xác định tải trọng tính toán đối với bánh 2 trục 2 Q22 được thực hiện theo công thức 3-1 và biểu đồ hình 3-1 ở chương III.

Để xác định hệ số q, trước hết phải xác định các tỷ số L/Dch; L là khoảng cách từ các trục trước, trục sau và bánh hai bên đến bánh Q22; còn Dch là đường kính vệt bánh được chọn làm bánh tính toán, ở đây là bánh Q22:

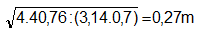

Dch =  = 27cm.

= 27cm.

(Dch được xác định theo công thức 3-4 chương III).

Các trị số L xác định theo sơ đồ hình I.1 và từ các tỷ số L/Dch và theo toán đồ hình 3-1 ta có:

a) Xét ảnh hưởng của trục 1 và trục 3 đối với trục 2:

- Hệ số ảnh hưởng của trục 1 đối với trục 2

L1/Dch = 415,5 : 27 = 15,39 → q1 = 0,000

Hệ số ảnh hưởng của trục 3 đối với trục 2

L3/Dch = 119,0 : 27 = 4,41 → q3 = 0,109

b) Xét ảnh hưởng của các bánh 1, 3, 4 đối với bánh 2 trên cùng trục 2.

- Hệ số ảnh hưởng của bánh 1 đối với bánh 2

L1/Dch = 84,0 : 27 = 3,11 → q1 = 0,24

- Hệ số ảnh hưởng của bánh 3 đối với bánh 2

L3/Dch = 73 : 27 = 2,7 → q3 = 0,293

- Hệ số ảnh hưởng của bánh 4 đối với bánh 2

L4/Dch = 157 : 27 = 5,81 → q4 = 0,042

Thay vào công thức (3.4) ta có tải trọng tương đương của bánh 2 trục 2 là:

= 40.76 (0,00 + 1 + 0,109) (0,24 + 1,0 + 0,293 + 0,042) = 71,42 KN

= 40.76 (0,00 + 1 + 0,109) (0,24 + 1,0 + 0,293 + 0,042) = 71,42 KN

2) Tương tự như vậy ta có thể tìm được

= 77,79 kN

= 77,79 kN

= 71,42 kN

= 71,42 kN

3) So sánh 3 trị số tải trọng tương đương trên có thể thấy trị số  = 77,79 là lớn nhất, do vậy chọn trị số này làm trị số tải trọng tính toán (Qtt = 77,79 kN).

= 77,79 là lớn nhất, do vậy chọn trị số này làm trị số tải trọng tính toán (Qtt = 77,79 kN).

4) Từ trị số Qtt = 77,79 các đặc trưng tính toán của xe rơ moóc hạng nặng được xác định như sau:

Dtid =

P = Po = 7daN/cm2 (0,7MPa)

Các trị số p và Dtd này được dùng để kiểm nghiệm khả năng của kết cấu áo đường khi cho phép loại xe nặng này chạy trên đường như quy định và hướng dẫn ở Điều 3.4.2. Chương III.

5) Xác định hệ số quy đổi của trục 2 và trục 3 về trục 1 là trục nặng nhất được chọn làm trục tính toán (trục có tải trọng nặng nhất) theo cách hướng dẫn ở điều 3.6.2 chương III.

Tỷ số giữa tải trọng bánh trục 2 và 3 với tải trọng tính toán

Với các tỷ số này, tra đồ thị hình 3-2 tìm được hệ số quy đổi a21 = a31 = 0,70

Như vậy, nếu có 1 xe 3 trục như rơ moóc hạng nặng nói trên chạy thì tương đương với 1 + 0,70 + 0,70 = 2,40 xe 1 trục có tải trọng bánh tính toán là Qtt = 77,79 và p = 7daN/cm2.

II. ĐẶC TRƯNG TÍNH TOÁN CỦA MỘT SỐ LOẠI XE THÔNG THƯỜNG

Bảng 2

| Mác của phương tiện vận tải | Trọng tải (T) | Tải trọng lên mặt từ bánh trước (kN) Tĩnh | Tải trọng lên mặt từ bánh sau (kN) Tĩnh QH | Khoảng cách giữa các trục sau của 3 trục L(,m) | Áp suất trung bình bánh sau lên mặt đường p (MPa) | Đường kính và bánh xe khi tính toán áo đường (cm) Tĩnh DH |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

|

| Ô tô hàng |

|

|

| |

| YAZ 61 | 2,0 | 12,0 | 15,0 |

| 0,27 | 27 |

| AZ-53A | 4,0 | 9,0 | 28,0 | - | 0,53 | 26 |

| ZIL - 133L | 8,0 | 20,9 | 27,5 | 1,40 | 0,35 | 32 |

| Ural - 377H | 7,5 | 20,0 | 27,5 | 1,40 | 0,36 | 31 |

| ZIL - 130 | 5,0 | 12,9 | 34,8 | - | 0,60 | 27 |

| Ural - 4320 | 5,0 | 21,6 | 22,7 | 1,40 | 0,32 | 30 |

| KrAZ – 257L | 13,0 | 23,0 | 45,0 | 1,40 | 0,50 | 34 |

| MAZ – 516 | 14,5 | 28,5 | 45,0 | 1,46 | 0,55 | 32 |

| MAZ – 5001 | 8,0 | 24,1 | 50,0 | - | 0,65 | 31 |

| ZIL – 130 – 76 | 6,0 | 13,1 | 39,5 | - | 0,60 | 29 |

| Magirus – 232019 L | 11,5 | 30,0 | 65,0 | - | 0,6 | 37 |

| Magirus – 290026L | 16,6 | 30,0 | 50,0 | 1,38 | 0,6 | 33 |

| KamAZ – 5320 | 8,0 | 21,9 | 27,3 | 1,32 | 0,45 | 28 |

| KrAZ – 255 | 7,5 | 27,2 | 35,6 | 1,40 | 0,35 | 36 |

| KamAZ – 5410 | 8,1 | 20,8 | 27,4 | 1,32 | 0,45 | 28 |

| Ural – 377 CH | 7,5 | 18,2 | 27,3 | 1,40 | 0,36 | 31 |

| MAZ – 504A (SKODA) | 7,75 | 21,9 | 50,0 | - | 0,65 | 31 |

| KAZ – 608 | 4,5 | 14,0 | 29,6 | - | 0,60 | 25 |

| Ural – 3750 – KL | 5,5 | 20,2 | 22,7 | 1,40 | 0,32 | 30 |

| ZIL – 157KB | 4,35 | 14,7 | 18,2 | 1,12 | 0,35 | 26 |

| KpAZ – 255B | 8,0 | 27,4 | 33,4 | 1,40 | 0,35 | 35 |

| ZIL -13LB | 5,0 | 17,8 | 20,3 | 1,25 | 0,30 | 29 |

| KpAZ – 258L | 12,0 | 22,4 | 43,7 | 2,40 | 0,50 | 33 |

| Marcedez Benz 2232L6 | 14,0 | 30,0 | 40,0 | 1,35 | 0,58 | 32 |

| VOLVO p89 – 38 (6x2) | 14,50 | 32,5 | 11,2 | 1,32 | 0,45 | 34 |

| VOLVO p89 – 32 (6x2) | 13,86 | 32,0 | 60,0 | 1,37 | 0,45 | 30 |

|

| Ô tô tự đổ |

|

|

|

| |

| GAZ – SAZ – 55 | 3,50 | 50,0 | 20,00 | - | 0,63 | 26 |

| ZIL – MMZ – 544 | 4,00 | 43,9 | 32,5 | - | 0,60 | 26 |

| KamAZ – 5511 | 10,00 | 22,4 | 36,1 | 1,32 | 0,45 | 32 |

| MAZ – 503A | 8,00 | 26,2 | 50,0 | - | 0,65 | 31 |

| KrAZ – 25661 | 12,00 | 22,6 | 47,1 | 1,40 | 0,50 | 35 |

| Magirus – 2908 – 26K | 14,50 | 30,0 | 50,0 | 1,38 | 0,60 | 33 |

| Tatra 13881 | 12,70 | 24,5 | 44,1 | 1,32 | 0,06 | 39 |

| Tatra 14881 | 15,00 | 30,00 | 50,0 | 1,32 | 0,60 | 39 |

|

| Ô tô chuyên dụng khai thác mỏ |

|

| |||

| Belaz - 304A | 27,00 | 78,0 | 162,0 | - | 0,50 | 64 |

| Belaz - 548A | 40,00 | 116,0 | 228,0 | - | 0,56 | 72 |

| Belaz - 549 | 90,00 | 238,4 | 305,2 | - | 0,96 | 107 |

|

| Rơ moóc đa năng |

|

|

| ||

| GAB-DX7 | 5,50 | 20,1 | 20,1 | - | 0,60 | 21 |

| MAZ – 8926 | 8,00 | 30,0 | 30,0 | - | 0,55 | 26 |

| GKB – 8350 | 8,00 | 14,4 | 14,4 | - | 0,38 | 22 |

|

| Rơ moóc một trục đa năng |

|

|

| ||

| OBA 3- 9370 | 14,20 | - | 27,5 | 1,32 | 0,36 | 31 |

| MAZ – 5245 | 13,50 | - | 50,0 | - | 0,48 | 36 |

| KAZ – 717 | 11,50 | - | 27,5 | 1,37 | 0,30 | 34 |

|

| Ô tô buýt |

|

|

| ||

| PAZ – 3201 |

| 13,2 | 22,6 | - | 0,30 | 31 |

| LAZ – 659N |

| 19,9 | 27,2 | - | 0,50 | 31 |

| LAZ – 699H |

| 28,4 | 33,8 | - | 0,50 | 32 |

| LAZ – 4202 |

| 20,5 | 46,5 | - | 0,75 | 28 |

| LYAS – 677 |

| 28,7 | 41,6 | - | 0,675 | 28 |

| YKARUS – 250 |

| 20,0 | 47,9 | - | 0,650 | 31 |

| YKARUS – 255 |

| 27,8 | 46,5 | - | 0,600 | 31 |

| YKARUS – 280 |

| 27,2 | 45,2 | - | 0,650 | 30 |

|

|

|

| 29,4 | - | 0,775 |

|

| YKARUS – 260 |

| 20,2 | 49,4 | - | 0,650 | 30 |

|

| Xe điện bánh lốp |

|

|

| ||

| ZYU – 9B |

| 31,4 | 51,8 | - | 0,65 | 32 |

| SYU – 662 |

| 30,4 | 54,4 | - | 0,66 | 32 |

| SKODA – STP |

| 30,0 | 50,4 | - | 0,80 | 28 |

PHỤ LỤC II

XÁC ĐỊNH CÁC ĐẶC TRƯNG TÍNH TOÁN ĐẤT NỀN

1. Các đặc trưng tính toán của đất nền đường phải xác định tương ứng với độ ẩm bất lợi nhất như nói ở Điểm 3-3 chương III. Để xác định trị số độ ẩm bất lợi nhất phải dựa vào kết quả quan trắc cố định sự diễn biến độ ẩm theo thời gian của nền đường trong khu vực tùy theo loại hình kết cấu áo đường khác nhau.

2. Trong trường hợp không có số liệu quan trắc cố định có thể tạm xác định trị số độ ẩm bất lợi nhất tùy theo loại hình kết cấu nền mặt đường như sau:

2.1. Loại I: Kết cấu nền mặt đường có thể hạn chế được tác dụng của các nguồn ẩm:

Nền đường loại này không có nước ngập thường xuyên và mực nước ngầm phải thấp hơn đáy mặt đường 1,5m. (Nếu nền đắp bằng đất á sét và sét) hay 0,8m (nếu nền đắp bằng đất á cát), phải thoát nước mặt tốt. Nếu có nước ngập từng thời gian (không quá 3 tháng thì lề phải được đắp bằng đất sét hoặc á sét với độ chặt K ≥ 0,95 và lề phải rộng hơn 1,5  2,0m.

2,0m.

Kết cấu áo đường loại này phải có tầng mặt không thấm nước và tầng móng bằng vật liệu kín như đất nền chặt với K = 0,95 – 0,98 hoặc bằng đất cát gia cố chất liên kết.

Độ ẩm tính toán của đất nền loại này có thể lấy bằng 0,55 – 0,6 độ ẩm giới hạn chảy xác định theo thí nghiệm.

2.2. Loại II: Kết cấu nền mặt đường có chịu ảnh hưởng của 1 hoặc một vài nguồn ẩm. Kết cấu nền mặt đường loại này không đạt được một trong những yêu cầu của loại trên.

Tùy theo sự phân tích mức độ có thể chịu ảnh hưởng của các nguồn ẩm, trị số độ ẩm tính toán của đất nền loại này có thể được xác định theo phạm vi trong bảng II.1.

ĐỘ ẨM TÍNH TOÁN CỦA ĐẤT NỀN LOẠI II

Bảng II.1