- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 7647:2016 ISO 5603:2011 Cao su lưu hóa-Xác định độ bám dính với sợi mảnh kim loại

| Số hiệu: | TCVN 7647:2016 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/2016 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 7647:2016

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 7647:2016

TIÊU CHUẨN QUỐC GIA

TCVN 7647:2016

ISO 5603:2011

CAO SU LƯU HÓA - XÁC ĐỊNH ĐỘ BÁM DÍNH VỚI SỢI MẢNH KIM LOẠI

Rubber, vulcanized - Determination of adhesion to wire cord

Lời nói đầu

TCVN 7647:2016 thay thế cho TCVN 7647:2010.

TCVN 7647:2016 hoàn toàn tương đương với ISO 5603:2011.

TCVN 7647:2016 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC45 Cao su và sản phẩm cao su biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

CAO SU LƯU HÓA - XÁC ĐỊNH ĐỘ BÁM DÍNH VỚI SỢI MÀNH KIM LOẠI

Rubber, vulcanized - Determination of adhesion to wire cord

CẢNH BÁO: Những người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thí nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả các vấn đề an toàn liên quan khi sử dụng, nếu có. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các quy định pháp lý hiện hành.

QUAN TRỌNG: Các quy trình nhất định được quy định trong tiêu chuẩn này có thể liên quan đến việc sử dụng hoặc tạo thành các chất, hoặc phát sinh ra chất thải, có thể gây nguy hại môi trường cục bộ. Tham khảo tài liệu thích hợp về xử lý và thải bỏ một cách an toàn sau khi sử dụng.

1 Phạm vi áp dụng

Tiêu chuẩn này quy định hai phương pháp xác định độ bền bám dính của cao su lưu hóa với sợi mành kim loại nằm trong khối cao su.

Hai phương pháp không nhất thiết đưa ra kết quả như nhau.

Các phương pháp này chủ yếu được áp dụng cho các mẫu thử chuẩn bị trong phòng thử nghiệm ở điều kiện chuẩn và được sử dụng để triển khai, kiểm soát vật liệu và quy trình sản xuất các sản phẩm có gia cường sợi kim loại.

CHÚ THÍCH: Các phương pháp này cũng có thể áp dụng đối với sợi đơn, ví dụ sợi tanh gót lốp.

Phương pháp 1 giảm sự phụ thuộc của độ bám dính đo được vào mô đun và các tính chất độ bền của cao su.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1592 (ISO 23529), Cao su - Quy trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý.

TCVN 11019:2015 (ISO 18899:2013), Cao su - Hướng dẫn hiệu chuẩn thiết bị thử nghiệm.

TCVN 11021 (ISO 2393), Hỗn hợp cao su thử nghiệm - Chuẩn bị, luyện và lưu hóa - Thiết bị và quy trình.

ISO 5893:2002, Rubber and plastics test equipment - Tensile, flexural and compression types (constant rate of traverse) - Specification [Thiết bị thử cao su và chất dẻo - Loại kéo, uốn và nén (tốc độ hành trình không đổi) - Yêu cầu kỹ thuật].

3 Nguyên tắc

Độ bền bám dính được xác định bằng cách đo lực cần thiết để kéo một sợi đơn ra khỏi phần cao su bao quanh một mẫu thử đã được chuẩn bị. Lực hướng theo chiều dọc trục của sợi, dùng một đồ gá lắp có một lỗ hình tròn hoặc vuông phù hợp để đảm bảo sự đồng nhất của ứng suất.

Các mẫu thử sợi và cao su cùng được chuẩn bị bằng cách lưu hóa dưới áp suất.

Trong phương pháp 1, bề mặt ngoài của cao su được gia cường thích hợp.

Trong phương pháp 2, không áp dụng sự gia cường như vậy.

4 Vật liệu

4.1 Sợi mành kim loại, phù hợp với quy định kỹ thuật của hệ kết dính cần phải nghiên cứu. Nếu không có quy định kỹ thuật, sử dụng sợi thép mạ đồng có kết cấu (1 x 3 x 0,15) mm + (6 x 0,27) mm hoặc kết cấu (7 x 4 x 0,22) mm.

CHÚ THÍCH: Kích thước của các sợi thép được xác định ở đây theo đường kính của sợi thép và số lượng các sợi thép thành phần, bắt đầu từ lõi tâm của sợi thép.

Để kiểm soát chất lượng của sợi mành kim loại, sợi phải được thử nghiệm theo trạng thái nhận được, có nghĩa là không cần làm sạch cũng không làm khô.

Sợi mành kim loại được bảo quản ở môi trường khô để ngăn ngừa bất kỳ sự phá hoại bề mặt là điều cần thiết. Sự bảo quản thích hợp có thể được thực hiện trong vật chứa kín có chất hút ẩm (ví dụ silica, SiO2). Vật chứa chỉ mở khi lấy sợi mành kim loại ra và sau đó phải đóng lại ngay. Sợi mành kim loại không được nhiễm bẩn từ vật liệu hút ẩm.

4.2 Hỗn hợp cao su chưa lưu hóa, phù hợp với quy định kỹ thuật của hệ kết dính cần phải nghiên cứu. Cao su phải được cán luyện mới, bất cứ khi nào có thể. Nếu vì lý do nào đó cao su không thể cán luyện lại được, bề mặt phải được làm sạch bằng cách lau với dung môi và để cho khô. Dung môi tốt nhất là heptan, dung môi thích hợp khác có thể là dung môi dầu mỏ có dải chưng cất khoảng 65 °C đến 125 °C; những dung môi này phải có lượng cặn lớn nhất sau khi bay hơi là 3 mg trên 100 cm3 dung môi. Trước khi sử dụng hỗn hợp phải được bảo quản ở nhiệt độ phòng thử nghiệm tiêu chuẩn (23 ± 2) °C hoặc (27 ± 2) °C. Cao su có thể ở dạng tấm cán có chiều dày thích hợp và phải được bảo vệ bằng một màng polyetylen có màu sẫm.

4.3 Vật liệu gia cường, để làm cứng thêm khối cao su. Việc này chỉ áp dụng đối với phương pháp 1. Vật liệu gia cường cũng có thể là một tấm kim loại mỏng được xử lý với chất trợ dính (chiều dày t ít nhất là 0,5 mm) hoặc một mành kim loại tráng cao su. Sợi thích hợp là loại có chứa những sợi thép với độ cứng uốn cao, ví dụ một trong kết cấu là (1 x 3 x 0,30) mm + (6 x 0,38) mm [khi chiều dày t lớn nhất là (2,5 ± 0,1) mm].

5 Thiết bị, dụng cụ

5.1 Khuôn, có khả năng chế tạo mẫu thử với nhiều sợi thép được sắp đặt cách đều nhau dọc theo chiều dài của mẫu thử. Các khuôn khác nhau được sử dụng cho hai phương pháp.

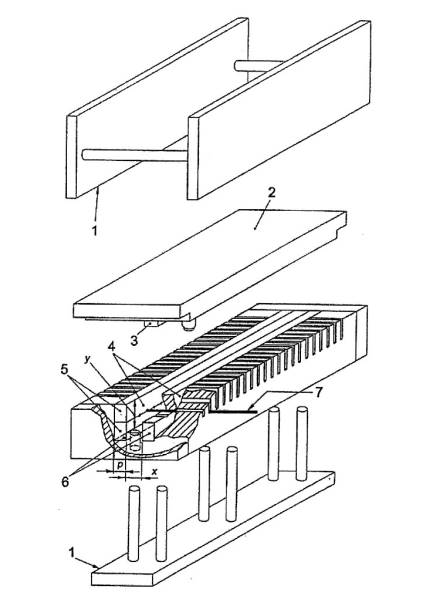

a) Phương pháp 1

Khuôn là loại bán tự lựa để đạt được sự gắn kết tối đa của cao su xung quanh sợi trong suốt quá trình ép, nhưng sau đó trở thành khuôn có khoang cố định.

Một loại khuôn phù hợp để tạo ra mẫu được gia cường mành đan sợi thép được chỉ ra trong Hình 1. Khuôn này tạo ra mẫu thử có chiều dài 310 mm chứa 21 sợi, có thể chấp nhận các khuôn tương tự có số lượng sợi lớn hơn 9. Kích thước của khuôn x sẽ phụ thuộc vào độ dài được bao bọc của mẫu thử theo yêu cầu (kích thước khuôn phù hợp với đường kính của sợi kim loại được sử dụng, xem 7.2). Khuôn phải có các cặp chèn hoặc các thanh chặn để có được chiều dài được bao bọc khác nhau của sợi kim loại. Kích thước y phải đủ lớn để có thể bao gồm cả phần cao su dư trong lúc ép khuôn (xem 7.3.1).

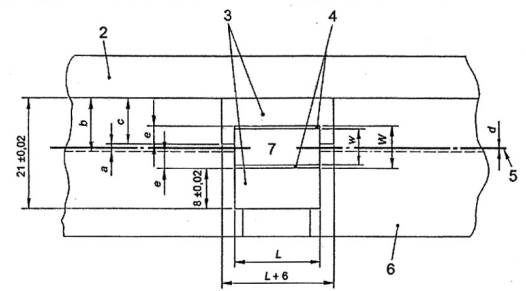

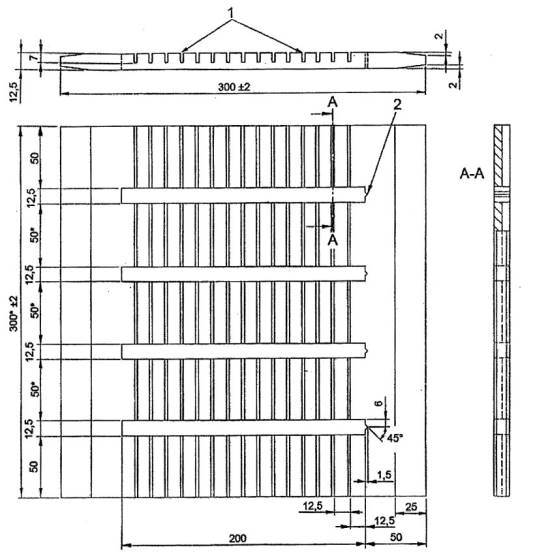

Loại khuôn phù hợp khác đề tạo ra mẫu được gia cường bản kim loại từ lá thép được chỉ ra trong Hình 2. Thiết bị kéo các sợi có thể được sử dụng với khuôn này. Hình 3 trình bày chi tiết một số kích thước khuôn và mô tả các thanh chặn bằng thép có thể thay đổi, các thanh chặn đáp ứng cho các kích thước sợi khác nhau đối với các khuôn chỉ ra trong Hình 1 và 2.

Cũng có thể chấp nhận khuôn bất kỳ tạo ra mẫu thử có kích thước chính xác và tạo ra lực ép trực tiếp lên cao su, ví dụ sử dụng một chiếc lò xo thích hợp.

Nếu cần, các khuôn có thể có một vài đặc điểm thích hợp trên mẫu thử đúc để thuận tiện cho việc định tâm sợi trong thử nghiệm kế tiếp.

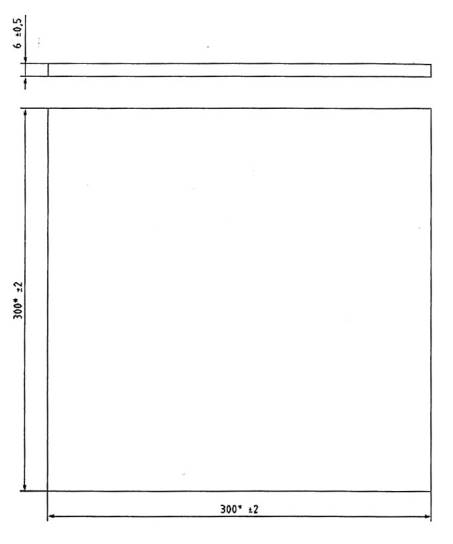

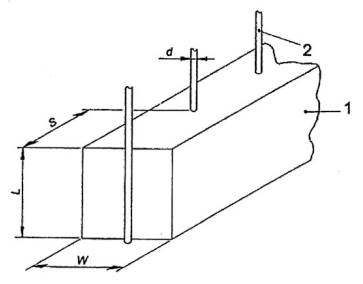

b) Phương pháp 2

Khuôn được mô tả trong Hình 4 và 5. Khuôn được thiết kế để tạo ra bốn khối thử (mỗi khối có chiều dài 200 mm) với các kích thước ưu tiên (xem 7.2), mỗi khối chứa 15 sợi thép. Khi thử các sợi bằng hoặc nhỏ hơn 1,7 mm sử dụng khuôn trong Hình 4 và 5 để tạo ra các khối, và khi thử các sợi có đường kính lớn hơn 1,7 mm khuôn phải được sửa đổi thích hợp. Nếu khi ép với chiều sâu 12,5 mm, hơn một phần ba số sợi mành kim loại bị đứt, thì nên giảm bớt chiều sâu ép bằng cách dùng thanh chặn khuôn thích hợp. Có thể chấp nhận các khuôn được thiết kế để tạo ra số lượng khối thử bất kỳ khác có các kích thước yêu cầu và cũng cho phép các khuôn được thiết kế để tạo ra các khối có chiều dài sợi được bao bọc khác nhau.

5.2 Máy ép lưu hóa, phải đủ lớn để giữ khuôn. Máy ép lưu hóa phải phù hợp với các yêu cầu trong TCVN 11021 (ISO 2393) và có khả năng tạo ra một lực ít nhất 100 kN.

5.3 Máy thử kéo, phù hợp với các yêu cầu về loại 2 theo quy định trong ISO 5893:2002. Máy thử kéo phải có khả năng duy trì tốc độ tách các kẹp ở một giá trị không đổi trong dải từ 50 mm/min đến 150 mm/min.

5.4 Bộ gá, để giữ mẫu thử trong máy thử. Bộ gá phải có một rãnh thích hợp để cho sợi thử gần tới lỗ thử: kích thước lỗ phụ thuộc vào loại mẫu thử (xem 7.2). Bộ gá phải đỡ mặt bên của mẫu thử trong khớp trượt và cho phép định tâm chính xác tải trọng áp dụng (có nghĩa là vị trí sợi) trong lúc thử nghiệm. Nếu cần, bộ gá có các chi tiết đặc biệt để dễ dàng định tâm sợi thử trong lỗ thử. Các loại bộ gá thích hợp mô tả trong Hình 6.

5.5 Kẹp, để kẹp chặt sợi được rút trong máy thử. Kẹp có thể là loại nêm chèn, khí nén, khí nén/thủy lực hoặc cọc, được sắp xếp sao cho lực tác dụng đối với sợi trong lúc thử vuông góc với bề mặt của mẫu thử.

6 Hiệu chuẩn

Thiết bị, dụng cụ thử phải được hiệu chuẩn phù hợp với Phụ lục A.

7 Mẫu thử

7.1 Hình dạng

Mẫu thử phải có một trong những hình dạng chung chỉ ra trong Hình 7.

7.2 Kích thước

Hai loại mẫu thử được quy định đối với phương pháp 1, phụ thuộc vào đường kính sợi kim loại. Kích thước của mẫu thử phải phù hợp với Bảng 1. Kích thước của mẫu thử đối với phương pháp 2 phải phù hợp với Bảng 2. Trong cả hai phương pháp, đối với sợi có đường kính dưới 0,5 mm hoặc trên 1,7 mm, hoặc đối với sợi đường kính nhỏ hơn nhưng thể hiện độ bền bám dính rất cao, sợi bị đứt với thành phần cao su, thì sử dụng mẫu thử có hình dạng như nhau và các kích thước h và L được chia thích hợp.

Bảng 1 - Kích thước của mẫu thử đối với phương pháp 1

Kích thước tính bằng milimét

|

|

| Chiều dài bao bọc, L | Chiều rộng tối thiểu của cao su giữa các lớp gia cường, wmin | Khoảng cách tối thiểu giữa các sợi, S a | Đường kính hay đường chéo lỗ thử, h a | |

| Loại | Đường kính sợi, d | Sử dụng tấm thép gia cường | Sử dụng vải sợi thép gia cường | |||

| A | 0,5 đến 1,0 | 10,0 | 10,0 | 6,0 b | 62,5% của L | 85% của L |

| B | 1,0 đến 1,7 | 10,0 | 16,0 | 6,0 b | 62,5% của L | 85% của L |

| a Khoảng cách tối thiểu giữa các sợi S và đường kính hay đường chéo lỗ thử h được đọc chính xác đến 0,5 mm. b Chiều rộng lớn hơn được ưu tiên khi sử dụng vải mành thép gia cường. | ||||||

Bảng 2 - Kích thước của mẫu thử đối với phương pháp 2

Kích thước tính bằng milimét

| Đường kính sợi, d | Chiều dài bao bọc, L | Chiều rộng mẫu thử, W | Khoảng cách tối thiểu giữa các sợi, S | Đường kính lỗ thử, h |

| 0,5 đến 1,7 | 12,5 | 12,5 | 12,5 | 12,5 |

7.3 Chuẩn bị

7.3.1 Quy định chung

Chuẩn bị tất cả vật liệu trước khi bắt đầu làm mẫu thử, sao cho khuôn có thể được lấp đầy nhanh trong thời gian thích hợp. Người thực hiện phải đeo găng tay sạch trong lúc chuẩn bị mẫu thử. Các sợi, cao su và mẫu thử đã đúc phải được nhận biết đầy đủ.

CHÚ THÍCH: Sử dụng cao su dư khoảng 5% để mẫu thử được hình thành dưới áp suất với dòng chảy cao su tạo thành khối cao su đồng nhất.

7.3.2 Phương pháp 1

7.3.2.1 Đối với mẫu thử nhiều sợi, chuẩn bị như sau:

a) Cắt hai miếng vật liệu gia cường có kích thước chính xác để vừa khít khuôn.

b) Cắt hai bộ hỗn hợp cao su có kích thước chính xác để vừa khít khuôn bên trên và bên dưới sợi: các kích thước chính xác của bộ trên và dưới phụ thuộc vào khuôn được sử dụng. Mỗi bộ có thể bao gồm một mảnh dày hoặc một vài mảnh mỏng hơn để tạo thành độ dày chính xác. Lấy màng polyetylen bảo vệ được sử dụng trong lúc lưu giữ ra, nếu cần thiết, làm sạch bề mặt bằng dung môi (xem 4.2). Nếu sử dụng dung môi, để thời gian đủ cho bề mặt khô hoàn toàn.

c) Các sợi kim loại đủ để chiếm tất cả các vị trí trong khuôn. Những sợi này có chiều dài ít nhất 300 mm. Chỉ được chạm vào gần đoạn cuối của các sợi kim loại và không được chạm vào ở trong vùng sẽ đúc cao su. Nếu cần, đoạn cuối của sợi có thể được bao phủ bằng một lớp hợp kim hoặc xi măng để không bị cọ sờn: nếu vậy, phải phủ hợp kim trước khi cắt sợi kim loại ra khỏi cuộn. Mặt khác, có thể sử dụng một sợi liên tục cùng với một khung kéo thích hợp.

7.3.2.2 Nếu yêu cầu, gia nhiệt khuôn trước, bao gồm tất cả các bộ phận, đến khoảng 100 °C.

7.3.3 Phương pháp 2

Quy trình chuẩn bị mẫu thử theo phương pháp 1, ngoại trừ bỏ qua các thanh chặn khuôn và các dải gia cường, và việc tạo mẫu thử trước khi lưu hóa được thực hiện trên một giá tạo hình đặc biệt giống như khuôn (xem Hình 4).

Các mẫu thử được tạo thành chưa lưu hóa phải được tháo dỡ cẩn thận ra khỏi giá tạo hình bằng cách ép đều phía sau, đặt trong một bình hút ẩm và giữ ở nhiệt độ phòng thử nghiệm tiêu chuẩn [xem TCVN 1592 (ISO 23529)] cho đến khi lưu hóa. Các mẫu thử phải được lưu hóa trong vòng tối đa 12 h.

7.3.4 Cả hai phương pháp

Đặt khuôn đã chuẩn bị sẵn vào trong máy ép đã được gia nhiệt ở nhiệt độ lưu hóa. Để khuôn nóng lên sao cho nhiệt độ cao su là khoảng 100 °C và cao su dễ dàng chảy. Ép khuôn một lực ít nhất 100 kN và duy trì lực này trong quá trình lưu hóa.

CHÚ THÍCH: Để thiết lập các điều kiện sao cho đạt được nhiệt độ cao su 100 °C, có thể cần phải thực hiện hiệu chỉnh trước bằng cách sử dụng một cặp nhiệt điện kẹp vào trong cao su.

Có thể làm nguội bằng cách cho nước lạnh chạy qua các bàn ép trong một thời gian thích hợp, xả lực ép và tháo khuôn khỏi máy ép, hoặc để khuôn nguội sau khi lấy ra khỏi máy ép. Dỡ mẫu thử, sử dụng dụng cụ tháo lắp thích hợp, tuyệt đối tránh làm biến dạng mẫu thử.

Đối với mẫu thử ở phương pháp 1, kiểm tra mẫu thử để chắc chắn rằng cao su đã chảy điền đầy dọc theo mỗi lỗ sợi trong các cặp thanh chặn bằng thép.

Nếu cần, tách các khối. Cắt tỉa bỏ sát bề mặt của khối cao su các chiều dài ngắn hơn của sợi mành kim loại và phần thừa ra bất kỳ hay bavia ở các mép ngoài của khối. Với các mẫu thử theo phương pháp 1, không cần phải cắt tỉa bavia gần các sợi mành vì nó không ảnh hưởng đến quy trình hay kết quả thử; đối với phương pháp 2, dùng lưỡi dao cạo hay kéo xén thích hợp để cắt tỉa bavia bất kỳ một cách cẩn thận không làm hại đến sợi hay thân mẫu thử.

Mẫu thử phải được lưu giữ ở nhiệt độ phòng thử nghiệm tiêu chuẩn [xem TCVN 1592 (ISO 23529)] ít nhất 16 h trước khi thử nghiệm nếu không quy định thời gian.

8 Cách tiến hành

Các phép thử phải được thực hiện ở nhiệt độ phòng thử nghiệm tiêu chuẩn [xem TCVN 1592 (ISO 23529)] trừ khi có quy định khác.

Lắp mẫu thử vào trong máy thử kéo sử dụng bộ gá thích hợp chỉ ra trong Hình 6. Điều chỉnh mẫu thử cẩn thận sao cho sợi kim loại đầu tiên nằm ở tâm lỗ, như vậy đảm bảo rằng lực kéo được phân bố đều quanh chu vi sợi dây (xem Hình 6 và 8). Việc định tâm này có thể được thực hiện thuận lợi nhờ các chi tiết canh hàng đã đề cập trong 5.1 a) và 5.4. Kẹp sợi cần thử trong má kẹp di động.

Đặt tải bằng cách dịch chuyển má kẹp khỏi bộ gá với tốc độ không đổi, từ 50 mm/min đến 150 mm/min, cho đến khi mẫu bị phá hủy. Ghi lại lực lớn nhất.

Lặp lại quy trình đối với sợi còn lại trong mẫu thử: phải thử ít nhất 10 sợi.

9 Biểu thị kết quả

Đối với mỗi sợi thử, tính độ bền kết dính bằng cách chia lực lớn nhất theo chiều dài được đưa vào của mẫu thử và biểu thị kết quả bằng niutơn trên milimét hoặc kiloniutơn trên mét chính xác đến số nguyên.

Xác định giá trị trung bình và độ lệch chuẩn của mỗi điều kiện thử.

Kiểm tra mỗi mẫu thử bị hỏng và nếu yêu cầu thể hiện sự phá hủy cao su bằng một hoặc các ký hiệu khác sau:

R - biểu thị sự phá hủy ở trong nền cao su;

M - biểu thị sự phá hủy xảy ra ở mặt tương tác cao su và sợi làm lộ ra bề mặt sợi kim loại trần.

Ký hiệu R và M được biểu thị bằng phần trăm, các kết quả được biểu thị dưới dạng “phần trăm bao phủ” với bước nhảy 25%.

VÍ DỤ: 25 R/75 M có nghĩa là 75% bề mặt sợi mành kim loại có thể nhìn thấy.

10 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) Mô tả và nhận biết mẫu được thử, bao gồm:

1) mô tả và nhận biết sợi kim loại,

2) mô tả và nhận biết hỗn hợp cao su,

3) dung môi được sử dụng để lau bề mặt cao su (xem 4.2),

4) thời gian, nhiệt độ và ngày lưu hóa;

b) viện dẫn tiêu chuẩn này;

c) phương pháp được sử dụng (1 hay 2);

d) chi tiết các điều kiện thử, bao gồm nhiệt độ và độ ẩm sử dụng để ổn định mẫu và thử nghiệm;

e) kết quả và đơn vị được biểu thị, bao gồm

1) số lượng các sợi được thử,

2) các kết quả thử riêng lẻ,

3) giá trị trung bình và độ lệch chuẩn,

f) chi tiết về bất kỳ thao tác nào không bao gồm trong tiêu chuẩn này hoặc được xem là bắt buộc;

g) ngày thử nghiệm.

CHÚ DẪN

| 1 Dụng cụ tháo lắp 2 Nắp tự lựa 3 Khớp trượt | 4 Thanh chặn trên 5 Cặp thanh chặn bằng thép 6 Thanh chặn dưới | 7 Sợi thép |

Hình 1 - Sơ đồ sắp xếp khuôn bán tự lựa (mở) và dụng cụ tháo lắp cho phương pháp 1

Kích thước tính bằng milimét

CHÚ DẪN

| 1 Tấm kim loại gia cường (chiều dày t) 2 Tấm ngăn trên/thanh chặn 3 Nắp | 4 Chốt định vị 5 Khung căng sợi 6 Dụng cụ tháo lắp | 7 Cạnh bên dưới

|

a Chi tiết mặt cắt ngang của đường rãnh (kích thước a, xem Hình 3)

Hình 2 - Sơ đồ sắp xếp khuôn bán tự lựa (đóng) và dụng cụ tháo lắp cho phương pháp 1

Kích thước tính bằng milimét

a) Thanh chặn cho khuôn trong Hình 1

| Đường kính sợi | Chi tiết của thanh |

| ||||

| d | a | b | c | e |

| |

| 0,5 ≤ d < 0,7 | 0,7 ± 0,02 | 9,85 ± 0,2 | 9,15 ± 0,02 | 3,15 ± 0,02 | a = b - c | là chiều rộng rãnh |

| 0,7 ≤ d < 1,0 | 1,0 ± 0,02 | 10,0 ± 0,2 | 9,0 ± 0,02 | 3,0 ± 0,02 | b | là chiều sâu rãnh |

| 1,0 ≤ d < 1,4 | 1,4 ± 0,02 | 10,2 ± 0,2 | 8,8 ± 0,02 | 2,8 ± 0,02 | 2e + a | = w + 2t = W |

| 1,4 ≤ d < 1,7 | 1,8 ± 0,02 | 10,4 ± 0,2 | 8,6 ± 0,02 | 2,6 ± 0,02 | e | 21 - (b + 8) = 13 - b |

b) Máng định hình/thanh chặn cho khuôn trong Hình 2

CHÚ DẪN

| 1 Đường rạch 2 Nắp 3 Máng/thanh chặn | 4 Tấm kim loại gia cường (chiều dày t) 5 Sợi 6 Thân khuôn chính | 7 Cao su |

Hình 3 - Chi tiết thanh chặn sử dụng trong hai loại khuôn bán tự lựa cho phương pháp 1

Kích thước tính bằng milimét

CHÚ DẪN

1 15 rãnh rộng (1,8 ± 0,1) mm

2 Số nhận dạng

CHÚ THÍCH 1: Vật liệu - thép nhẹ. Có thể được mạ crôm sáng

CHÚ THÍCH 2: Kích thước có dấu sao (*) có thể sửa đổi để thích hợp với những chiếc kẹp thử

Dung sai (trừ khi có quy định khác)

kích thước ± 0,2

góc ± 2°

Hình 4 - Khuôn cho phương pháp 2

Kích thước tính bằng milimét

CHÚ THÍCH 1: Vật liệu - thép nhẹ

CHÚ THÍCH 2: Số lượng yêu cầu: 2

CHÚ THÍCH 3: Kích thước có dấu sao (*) có thể sửa đổi để thích hợp với khuôn

Hình 5 - Khuôn đối với phương pháp 2

Kích thước tính bằng milimét

a) Bộ gá với lỗ tròn

b) Bộ gá cho thử nghiệm lỗ vuông, thể hiện cách bố trí thử nghiệm

CHÚ DẪN

| 1 Khớp với má kẹp thứ nhất của máy thử kéo 2 Lỗ ngang không bắt buộc với dấu định tâm 3 Lỗ trượt (đường kính h) | 4 Phù hợp với kích thước L 5 Phù hợp với chiều rộng mẫu W 6 Mẫu thử 7 Khớp với má kẹp thứ hai của máy thử kéo |

Hình 6 - Bộ gá điển hình

a) Phương pháp 1

b) Phương pháp 2

CHÚ DẪN

1 Cao su

2 Sợi kim loại

3 Dải gia cường bằng tấm kim loại hoặc kết cấu sợi thép

Hình 7 - Mẫu thử

CHÚ DẪN

| 1 Mẫu thử 2 Đường tâm tùy chọn 3 Khớp với má kẹp thứ nhất của máy thử kéo | 4 Lỗ ngang tùy chọn 5 Sợi kim loại 6 Kẹp sợi để lắp chiếc kẹp thứ hai |

CHÚ THÍCH: Có thể bố trí đảo ngược nếu cần.

Hình 8 - Cách sắp xếp phép thử (lỗ tròn)

Phụ lục A

(quy định)

Kế hoạch hiệu chuẩn

A.1 Kiểm tra

Trước khi thực hiện bất kỳ hiệu chuẩn nào, tình trạng của các vật phẩm cần hiệu chuẩn phải được xác minh bằng việc thẩm định và ghi lại trong tất cả báo cáo hoặc chứng nhận hiệu chuẩn. Phải báo cáo việc hiệu chuẩn được thực hiện trong trạng thái “như đã nhận" hoặc sau khi sửa chữa bất kỳ sự bất thường hoặc hư hỏng nào.

Phải xác định chắc chắn rằng thiết bị là phù hợp với mục đích đề ra, bao gồm tất cả các thông số được xác định là gần đúng và do vậy thiết bị không cần phải hiệu chuẩn chính thức. Nếu các thông số này có khả năng bị thay đổi, khi đó sự yêu cầu kiểm tra định kỳ phải được ghi rõ vào các quy trình hiệu chuẩn chi tiết.

A.2 Kế hoạch

Kiểm tra xác nhận/hiệu chuẩn thiết bị thử nghiệm là một phần bắt buộc của tiêu chuẩn này. Tuy nhiên, tần suất hiệu chuẩn và các quy trình được sử dụng, trừ khi có quy định khác, là do phòng thử nghiệm riêng rẽ tùy ý quyết định, theo TCVN 11019:2015 (ISO 18899:2013).

Kế hoạch hiệu chuẩn được nêu trong Bảng A.1 được biên soạn bằng cách liệt kê tất cả các thông số được quy định trong phương pháp thử nghiệm, cùng với yêu cầu quy định. Thông số và yêu cầu có thể liên quan đến thiết bị thử nghiệm chính, đến một bộ phận của thiết bị đó hoặc đến thiết bị phụ trợ cần thiết cho thử nghiệm.

Đối với mỗi thông số, quy trình hiệu chuẩn được biểu thị bằng cách viện dẫn đến TCVN 11019:2015 (ISO 18899:2013), đến tài liệu khác hoặc đến quy trình cụ thể được chi tiết cho phương pháp thử nghiệm (khi có quy trình hiệu chuẩn mang tính đặc thù hơn hoặc chi tiết hơn quy trình trong TCVN 11019:2015 (ISO 18899:2013), thì phải ưu tiên sử dụng quy trình đó).

Tần suất kiểm tra xác nhận đối với từng thông số được đưa ra bằng chữ cái. Các chữ cái được sử dụng trong kế hoạch hiệu chuẩn là:

C yêu cầu được xác nhận, nhưng không đo,

N chỉ kiểm tra xác nhận ban đầu,

S quãng thời gian tiêu chuẩn như được nêu trong TCVN 11019:2015 (ISO 18899:2013)

Bảng A.1 - Kế hoạch hiệu chuẩn

| Thông số | Yêu cầu | Quy trình trong TCVN 11019:2015 (ISO 18899:2013) | Tần suất kiểm tra xác nhận | Ghi chú |

| Khuôn | Theo quy định trong 5.1 | 15.2 | N |

|

| Máy ép lưu hóa | Theo quy định trong TCVN 11021 (ISO 2393) | C | N |

|

| Máy thử kéo | Phù hợp với ISO 5893 | 21.1 | S |

|

| Đo lực | Loại 2 như quy định trong ISO 5893 | 21.2 | S |

|

| Tốc độ tách các kẹp | Tốc độ không đổi trong dải từ 50 mm/min đến 150 mm/min | 23.4 | S | Xem ISO 5893 đối với dung sai |

| Bộ gá để giữ mẫu thử | Theo quy định trong 5.4 | C | N |

|

| Kẹp | Theo quy định trong 5.5 | C | N |

|

| Vật liệu: |

|

|

|

|

| - sợi kim loại | Theo quy định hoặc sợi thép mạ đồng có kết cấu (1 x 3 x 0,15) mm + (6 x 0,27) mm hoặc kết cấu (7 x 4 x 0,22) mm | |||

| - hỗn hợp cao su chưa lưu hóa | Theo quy định, cao su phải luôn luôn được cán mới | |||

| - dung môi, cần nếu cao su không được cán mới (xem 4.2) | Heptan (ưu tiên hơn) hoặc dung môi dầu mỏ (có dải chưng cất khoảng 65 °C đến 125 °C), cặn lắng lớn nhất sau khi bay hơi là 3 mg/100 cm3 dung môi | |||

| - Vật liệu gia cường | Có thể là một tấm kim loại, dày ≥ 0,5 mm, được xử lý với chất trợ dính hoặc mành kim loại tráng cao su theo quy định trong 4.3. | |||

Ngoài các hạng mục được liệt kê trong bảng, khi sử dụng tất cả các hạng mục sau đây cần phải hiệu chuẩn theo TCVN 11019:2015 (ISO 18899:2013):

- dụng cụ đo thời gian;

- nhiệt kế để kiểm soát nhiệt độ đúc và nhiệt độ thử nghiệm;

- các dụng cụ để xác định kích thước của mẫu thử.

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Nguyên tắc

4 Vật liệu

5 Thiết bị, dụng cụ

6 Hiệu chuẩn

7 Mẫu thử

8 Cách tiến hành

9 Biểu thị kết quả

10 Báo cáo thử nghiệm

Phụ lục A (quy định) Kế hoạch hiệu chuẩn

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 7647:2016 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 7647:2016 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 7647:2016 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 7647:2016 DOC (Bản Word)