- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 4617-3:2018 Thử không phá hủy - Khối thử tham chiếu

| Số hiệu: | TCVN 4617-3:2018 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2018 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 4617-3:2018

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 4617-3:2018

TIÊU CHUẨN QUỐC GIA

TCVN 4617-3:2018

ISO 3452-3:2013

THỬ KHÔNG PHÁ HỦY - THỬ THẨM THẤU - PHẦN 3: KHỐI THỬ THAM CHIẾU

Non-destructive testing - Penetrant testing - Part 3: Reference test blocks

Lời nói đầu

Bộ tiêu chuẩn TCVN 4617:2018 thay thế TCVN 4617:1988.

TCVN 4617-3:2018 hoàn toàn tương đương với ISO 3452-3:2013.

TCVN 4617-3:2018 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 135 Thử không phá hủy biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 4617 (ISO 3452) Thử không phá hủy - Thử thẩm thấu bao gồm các tiêu chuẩn sau:

- TCVN 4617-1:2018 (ISO 3452-1:2013), Phần 1: Nguyên lý chung;

- TCVN 4617-2:2018 (ISO 3452-2:2013), Phần 2: Thử nghiệm các vật liệu thẩm thấu;

- TCVN 4617-3:2018 (ISO 3452-3:2013), Phần 3: Khối thử tham chiếu;

- TCVN 4617-4:2018 (ISO 3452-4:1998), Phần 4: Thiết bị;

- TCVN 4617-5:2018 (ISO 3452-5:2008), Phần 5: Thử thẩm thấu ở nhiệt độ cao hơn 50 °C;

- TCVN 4617-6:2018 (ISO 3452-6:2008), Phần 6: Thử thẩm thấu ở nhiệt độ thấp hơn 10 °C.

THỬ KHÔNG PHÁ HỦY - THỬ THẨM THẤU - PHẦN 3: KHỐI THỬ THAM CHIẾU

Non-destructive testing - Penetrant testing - Part 3: Reference test blocks

1 Phạm vi áp dụng

Tiêu chuẩn này mô tả hai kiểu khối tham chiếu.

- Các khối tham chiếu kiểu 1 được sử dụng để xác định các mức độ nhạy của cả họ sản phẩm chất thẩm thấu huỳnh quang và tương phản màu;

- Các khối tham chiếu kiểu 2 được sử dụng cho đánh giá thường xuyên hiệu năng của cả thử nghiệm chất thẩm thấu huỳnh quang và tương phản màu.

Các khối tham chiếu này được sử dụng phù hợp với TCVN 4617-1 (ISO 3452-1).

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các bổ sung, sửa đổi (nếu có).

TCVN 8285 (ISO 4957), Thép dụng cụ;

TCVN 10356 (ISO 15510), Thép không gỉ - Thành phần hóa học;

TCVN 11236 (ISO 10474), Thép và sản phẩm thép - Tài liệu kiểm tra;

EN 10088-1, Stainless steels - Part 1: List of standard stainless steels (Thép không gỉ - Phần 1: Danh mục thép không gỉ tiêu chuẩn);

EN 10204, Metallic products - Types of inspection documents (Sản phẩm kim loại - Các loại tài liệu kiểm tra).

3 Mô tả các khối tham chiếu

Khối tham chiếu kiểu 1 gồm có một bộ bốn tấm được mạ niken-crôm với chiều dày lớp mạ lần lượt là 10 μm, 20 μm, 30 μm và 50 μm. Có thể sử dụng các tấm 10 μm, 20 μm, 30 μm và 50 μm để xác định độ nhạy của các hệ thống thẩm thấu huỳnh quang. Độ nhạy của các hệ thống thẩm thấu tương phản màu được xác định bằng sử dụng các tấm 30 μm và 50 μm.

Khối tham chiếu kiểu 2 gồm có một tấm đơn nhất trong đó một nửa tấm đã được mạ bằng niken không điện và một lớp crôm mỏng và nửa còn lại được chuẩn bị để đạt được các vùng có độ nhám riêng. Phía được mạ biểu lộ 5 mất liên tục hình sao.

4 Thiết kế và kích thước của khối tham chiếu kiểu 1

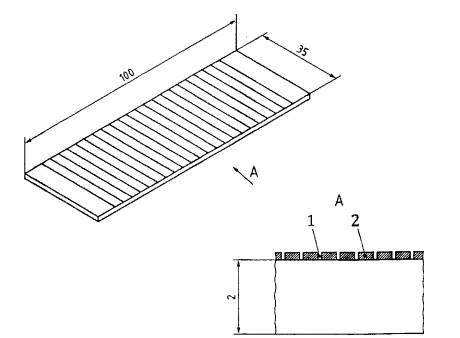

Các tấm kiểu 1 có dạng hình chữ nhật với kích thước điển hình là 35 mm x 100 mm x 2 mm (xem Hình 1). Mỗi tấm gồm có một lớp niken-crôm đồng đều được mạ trên nền đồng thau, chiều dày niken- crôm lần lượt bằng 10 μm, 20 μm, 30 μm và 50 μm. Các vết nứt ngang được tạo ra trong từng tấm bằng cách kéo giãn các tấm theo phương dọc. Tỉ số chiều rộng so với chiều dài của mỗi vết nứt nên xấp xỉ bằng 1:20.

Kích thước tính bằng milimét

CHÚ DẪN:

1 Các vết nứt ngang

2 Lớp mạ niken crôm, chiều dày 10 μm, 20 μm, 30 μm hoặc 50 μm

Hình 1 - Tấm thử nghiệm, khối tham chiếu kiểu 1 (giản đồ)

5 Thiết kế và kích thước của khối tham chiếu kiểu 2

5.1 Thiết kế

5.1.1 Quy định chung

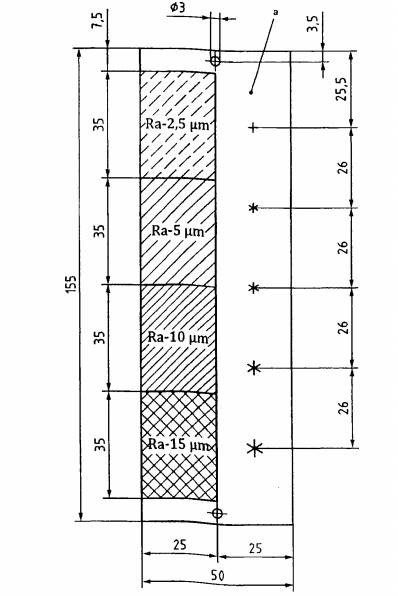

Tấm thử nghiệm này (xem Hình 2) có dạng hình chữ nhật với kích thước là 155 mm x 50 mm x 2,5 mm.

CHÚ THÍCH: Tất cả các dung sai kích thước dài là ± 10 % trừ khi được công bố khác.

Vật liệu nền là thép không gỉ loại X2 Cr Ni Mo 17-12-3 theo EN 10088-1 và TCVN 10356 (ISO 15510) với độ cứng ban đầu HV 20 = 150 ± 10 hoặc tương đương.

Kích thước tính bằng milimét

Hình 2 - Khối tham chiếu kiểu 2

5.1.2 Vùng có khả năng rửa

Để kiểm tra khả năng rửa của các chất thẩm thấu, bốn vùng liền kề có kích thước 25 mm x 35 mm được tạo ra trên một nửa bề mặt tấm thử nghiệm với các độ nhám là Ra = 2,5 μm, Ra = 5 μm, Ra = 10 μm và Ra = 15 μm (xem Hình 2).

Vùng có Ra = 2,5 μm có thể được tạo ra bằng cách phun cát và các vùng khác bằng sự ăn mòn điện.

5.1.3 Vùng vết hỏng

5.1.3.1 Quy định chung

Vùng vết hỏng có vị trí nằm trên nửa còn lại của bề mặt tấm thử nghiệm (xem Hình 2).

5.1.3.2 Mạ

Phải mạ lớp niken không điện phân dày 60 μm ± 3 μm trên bề mặt tấm thử nghiệm để đạt được dải giá trị độ cứng HV 0,2 = 500 đến 600.

Lớp niken này phải được mạ thêm một lớp mỏng crôm cứng có chiều dày 0,5 μm đến 1,5 μm. Sau đó tấm được xử lý nhiệt để đạt được dải giá trị độ cứng HV 0,3 = 900 đến 1000, ví dụ như bằng nung nóng ở 405 °C trong vòng 70 min. Độ nhám Ra của lớp mạ crôm phải bằng 1,2 μm đến 1,6 μm.

5.1.3.3 Tạo ra vết hỏng nhân tạo

Tạo ra 5 vết ấn cách đều nhau dưới tải trọng điển hình nằm trong dải từ 2 kN đến 8 kN trên mặt sau của bề mặt thử nghiệm (vùng được mạ).

Ví dụ, việc tạo ra năm vết hỏng nhân tạo có thể được thực hiện bằng sử dụng theo Bảng 1 dưới đây.

Bảng 1 - Số thứ tự vết hỏng

| Vết hỏng | 1 | 2 | 3 | 4 | 5 |

| Lực tác dụng, kN | 2,0 | 3,5 | 5,0 | 6,5 | 8,0 |

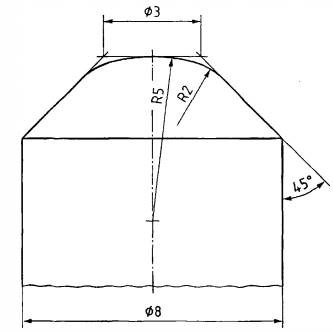

Các vết ấn để tạo ra vết hỏng nhân tạo được thực hiện bằng sử dụng máy ép (công suất lực 120 kN) hoặc bằng máy đo độ cứng Vickers thích hợp được trang bị mũi ấn hình bán cầu.

Chi tiết về mũi ấn cụ thể được cho trên Hình 3. Các vết ấn được tạo ra bằng sử dụng tốc độ gia tải 0,05 kN/s và tốc độ bỏ tải 0,5 kN/s với sự đặt tải liên tục.

Kích thước tính bằng milimét

Hình 3 - Mũi ấn hình bán cầu

Ký hiệu (mác) thép: 90 MnCrV8 theo TCVN 8285 (ISO 4957) ở điều kiện tôi và ram hoặc chất lượng tương đương độ cứng 53 HRC đến 62 HRC.

Năm vết ấn phải nằm cách đều nhau và theo thứ tự kích thước, vết nhỏ nhất nằm liền kề với vùng độ nhám thấp nhất.

Các vết hỏng nhân tạo phải nằm trong đường tròn có đường kính cho trong Bảng 2.

Bảng 2 - Đường kính điển hình của các vùng vết hỏng

| Số thứ tự vết hỏng | Kích thước (đường kính) điển hình |

| 1 | 3 |

| 2 | 3,5 |

| 3 | 4 |

| 4 | 4,5 |

| 5 | 5,5 |

5.2 Đo lường

Kích thước cùa từng vết hỏng được xác định bằng quang học tại đường kính lớn nhất của nó sử dụng các thang đo đã được hiệu chuẩn.

Một giấy chứng nhận, kiểu 3.1 theo TCVN 11236 (ISO 10474) hoặc EN 10204, cung cấp các giá trị đo được thực của năm vết hỏng nhân tạo và độ nhám của bốn vùng có khả năng rửa phải đi kèm với từng khối tham chiếu.

6 Nhận biết

Từng khối tham chiếu kiểu 1 (bộ các tấm) phải được nhận biết bằng ký hiệu TCVN 4617-3 (ISO 3452-3) theo sau là sự nhận biết nhà cung cấp và số seri. Từng khối tham chiếu kiểu 2 phải được nhận biết bằng sự nhận biết nhà cung cấp theo sau là TCVN 4617-3 (ISO 3452-3) và số seri.

Một bản công bố nêu rõ sự phù hợp với TCVN 4617-3 (ISO 3452-3) và theo TCVN 11236 (ISO 10474) hoặc EN 10204 kiểu 3.1 phải đi kèm với từng khối thử nghiệm.

Thư mục tài liệu tham khảo

[1] EN 10027-1, Designation systems for steel - Part 1: Steel names, principal symbols (Hệ thống ký hiệu cho thép - Phần 1: Tên, các ký hiệu chính)

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 4617-3:2018 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 4617-3:2018 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 4617-3:2018 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 4617-3:2018 DOC (Bản Word)