- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 4365:1986 Mối ghép then hoa răng chữ nhật-Phương pháp tính khả năng tải

| Số hiệu: | TCVN 4365:1986 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1986 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 4365:1986

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 4365:1986

TIÊU CHUẨN QUỐC GIA

TCVN 4365 : 1986

MỐI GHÉP THEN HOA RĂNG CHỮ NHẬT – PHƯƠNG PHÁP TÍNH KHẢ NĂNG TẢI

Straight-sided splines – Load capecity calculation methods

Lời nói đầu

TCVN 4365 : 1986 được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ–CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

MỐI GHÉP THEN HOA RĂNG CHỮ NHẬT – PHƯƠNG PHÁP TÍNH KHẢ NĂNG TẢI

Straight-sided splines – Load capecity calculation methods

Tiêu chuẩn này áp dụng cho mối ghép then hoa răng chữ nhật của trục với bánh răng, với khớp nối và với các chi tiết khác.

Tiêu chuẩn này không áp dụng cho mối ghép răng của trục với bánh đai hoặc với bánh răng trung gian và các mối ghép răng đặc biệt được dùng để bù cho độ lệch hay độ không đồng trục của các trục.

Tiêu chuẩn này quy định phương pháp tính toán mối ghép theo chỉ tiêu ứng suất dập và độ bền mòn để xác định khả năng tải.

1. Những quy định chung

1.1. Khả năng tải của mối ghép được xác định theo giá trị nhỏ nhất trong hai giá trị nhận được qua tính toán về ứng suất dập và độ bền mòn.

1.2. Tính toán ứng suất dập và độ bền mòn phải phù hợp với trạng thái giới hạn của mối ghép răng. Mối ghép kiểu khớp nối chỉ chịu tải mô men xoắn thì không phải tính độ bền mòn. Đối với mối ghép chịu quá tải ngắn hạn trong suốt thời kỳ làm việc, răng phải được kiểm nghiệm thêm về ứng suất cất ở mức quá tải đó.

1.3. Tính toán ứng suất dập phải tiến hành đối với mối ghép có bề mặt làm việc tăng bền (tôi, thấm các bon) phải tính ở giai đoạn đầu trước khi chạy rà; đối với mối ghép có bề mặt làm việc không tăng bền hoặc bề mặt tôi và ram cao phải tính ở giai đoạn sau khi chạy rà. Trường hợp này cần tính đến sự giảm tập trung ứng suất sau khi chạy rà. Tính toán độ bền mòn tiến hành trong giai đoạn sau khi chạy rà.

1.4. Trong trường hợp thực tế không cho phép mòn thì phải tiến hành tính toán thêm về sự làm việc không có mài mòn ở một số lớn không hạn chế của chu trình tải.

1.5. Đối với những mối ghép trong các máy chế tạo hàng loạt, đặc biệt máy chịu tải lớn hay các máy làm việc trong điều kiện đặc biệt đã có sự nghiên cứu riêng hoặc có đủ kinh nghiệm sử dụng các thông số tính toán ứng suất cho phép hay hệ số an toàn được chọn trên cơ sở những số liệu đó.

2. Tính toán

2.1. Tính toán ứng suất dập cho mối ghép theo các công thức:

![]() (1)

(1)

![]() (2)

(2)

hoặc ![]()

![]() (3)

(3)

trong đó ![]() (4)

(4)

2.2. Tính toán độ bền mòn cho mối ghép theo các công thức:

![]() (5)

(5)

hoặc [Mx] = SF.l. [s]m (6)

trong đó![]() (7)

(7)

Điều kiện làm việc của mối ghép không có mài mòn ở một số lớn không hạn chế của chu kỳ tải.

![]() (8)

(8)

Trong đó:

[s]km = 0,028 HB, MPa (0,002 8 HB, kG/mm2) – đối với răng không nhiệt luyện.

[s]km = 0,032 HB, MPa (0,003 2 HB, kG/mm2) – đối với răng tôi và ram cao.

[s]km = 0,3 HRC, MPa (0,03 HRC, kG/mm2) – đối với răng được tôi.

[s]km = 0,4 HRC, MPa (0,04 HRC, kG/mm2) – đối với răng được thấm các bon.

Số liệu ban đầu dùng để xác định các giá trị trong công thức (1) – (8) được giới thiệu trong các Bảng 1 đến Bảng 6 và chỉ dẫn ký hiệu bằng chữ. Khi tính toán những mối ghép răng không quan trọng cho phép sử dụng ứng suất cho phép trung bình [s]m theo Bảng 2 của Phụ lục

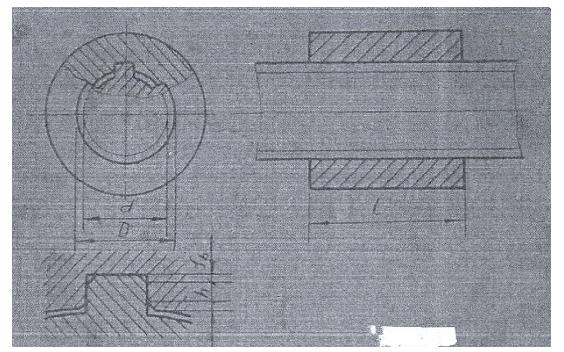

Hình 1

Bảng 1 – Công thức tính toán và các chỉ dẫn

| Tên gọi thông số | Ký hiệu | Công thức tính toán và các chỉ dấn |

| 1. Chiều cao làm việc của răng, mm | h |

Đối với mối ghép theo TCVN 1803-76 trị số h được giới thiệu trong Bảng 2. |

| 2. Đường kính trung bình của mối ghép răng, mm | dtb |

Đối với mối ghép theo TCVN 1803-76 trị số dtb được giới thiệu trong Bảng 2. |

| 3. Mô men tính của diện tích bề mặt làm việc | SF | SF = 0,5 dtb x h x z Trị số SF đối với mối ghép theo TCVN 1803-76 được giới thiệu trong Bảng 2. |

| 4.Giới hạn cháy của vật liệu làm răng | sch | Giá trị sch được xác định theo các bảng đặc trưng cơ tính của vật liệu phụ thuộc vào nhiệt luyện. Đối với vật liệu có bề mặt được tăng bền bằng nhiệt luyện hay hóa nhiệt thì sch phải được coi là giới hạn cháy của lớp bề mặt |

| 5. Hệ số an toàn bền khi tính toán ứng suất dấp | N | Chọn trong khoảng 1,25 ¸ 1,4: Đối với bề mặt làm việc không tôi và mối ghép không quan trọng thì giá trị n nhỏ, còn đối với bề mặt có tôi và mối ghép quan trọng thì chọn giá trị n lớn. |

| 6. Ứng suất quy ước cho phép ở chu kỳ cơ sở và chế độ làm việc ổn định, Mps | [s]qư | Giá trị [s]qư được giới thiệu trong Bảng 1 của Phụ lục |

| 7. Hệ số tập trung ứng suất tổng cộng khi tính toán ứng suất dập | Ktd | Ktd = Kr x Kd x Ks |

| 8. Hệ số tập trung ứng suất tổng cộng khi tính toán độ bền mòn | Ktm | Ktm = Kr’ x Kd |

| 9. Hệ số động lực học của tải trọng | Kđ |

Khi tải trọng đổi dấy có hệ thống (đảo chiều không có va đập) Kđ » 2 nếu đổi chiều thường xuyên; Kđ » 2,3 nếu tính toán ứng suất dập cho mối ghép có bề mặt làm việc không tôi dưới tác dụng của tải trọng không thường xuyên đạt đến cực đại, trong tính toán chọn mô men động nhỏ. |

| 10. Hệ số tuổi thọ | Ktt | Ktt = Kt x Kc |

| 11. Hệ số điều kiện làm việc | Klv | Klv = Kb x Kk |

Bảng 2 – Đặc tính hình học của mối ghép theo TCVN 1803-76

| Loạt | Kích thước danh nghĩa của mối ghép z x d x D (d và D tính bằng mm) | Kích thước tính toán, mm | SF mm3/mm | |

| dtb | H | |||

| Nhẹ | 6 x 23 x 26 6 x 26 x 30 6 x 28 x 32 6 x 32 x 36 6 x 36 x 40 8 x 42 x 46 8 x 46 x 50 8 x 52 x 58 8 x 56 x 62 8 x 62 x 68 10 x 72 x 78 10 x 82 x 88 10 x 92 x 98 10 x 102 x 108 10 x 112 x 118 | 24,5 28,0 30,0 34,0 38,0 44,0 48,0 55,0 59,0 65,0 75,0 85,0 95,0 105,0 116,0 | 0,9 1,4 1,4 1,2 1,2 1,2 1,2 2,0 2,0 2,0 2,0 2,0 2,0 2,0 3,0 | 66 118 126 163 182 211 230 440 472 520 750 850 950 1050 1740 |

| Trung bình | 6 x 11 x 14 6 x 13 x 16 6 x 16 x 20 6 x 18 x 22 6 x 21 x 25 6 x 23 x 28 6 x 26 x 32 6 x 28 x 34 8 x 32 x 38 8 x 36 x 42 8 x 42 x 48 8 x 46 x 54 8 x 52 x 60 8 x 56 x 65 8 x 67 x 72 10 x 72 x 82 10 x 82 x 92 10 x 92 x 102 10 x 102 x 112 10 x 112 x 125 | 12,5 14,5 18,0 20,0 23,0 25,5 29,0 31,0 35,0 39,0 45,0 50,0 56,0 61,0 67,0 77,0 87,0 97,0 107,0 119,0 | 0,9 0,9 1,4 1,4 1,4 1,9 2,2 2,2 2,2 2,2 2,2 3,0 3,0 3,5 4,0 4,0 4,0 4,0 4,0 5,5 | 34 39 76 84 97 145 191 205 308 343 396 600 672 854 1072 1540 1740 1940 2140 3260 |

| Nặng | 10 x 16 x 20 10 x 18 x 23 10 x 21 x 26 10 x 23 x 29 10 x 26 x 32 10 x 28 x 35 10 x 32 x 40 10 x 36 x 45 10 x 42 x 52 10 x 46 x 56 10 x 52 x 60 16 x 56 x 65 16 x 62 x 72 16 x 72 x 82 20 x 82 x 92 20 x 92 x 102 20 x 102 x 112 20 x 112 x 125 | 18,0 20,5 23,5 26,0 29,0 31,5 36,0 40,5 47,0 51,0 56,0 60,5 67,0 77,0 87,0 97,0 109,0 119,0 | 1,4 1,9 1,9 2,4 2,2 2,7 3,2 3,7 4,2 4,0 3,0 3,5 4,0 4,0 4,0 4,0 5,5 5,5 | 126 195 223 312 319 426 576 479 978 1020 1340 1690 2140 2460 3480 3880 5970 6520 |

Bảng 3 – Giá trị các hệ số tập trung ứng suất đối với mối ghép chỉ chịu tải mô men xoắn

| Tên gọi thông số | Ký hiệu | Công thức tính toán và các chỉ dẫn |

| 1. Hệ số phân bố không đều của tải trọng giữa các răng | Kr | Kr = 1 |

| 2. Hệ số tính đến ảnh hưởng chịu tải không đều của các răng đến độ bền mòn và sự trượt khác trên bề mặt làm việc khi trục quay | Kr’ | Kr’ = 1 |

| 3. Hệ số tập trung ứng suất hướng dọc (theo chiều dài mối ghép) | Kd | Kd = Kx |

| 4. Hệ số tập trung ứng suất do xoắn trục | Kx | Trị số Kx đối với mối ghép theo TCVN 1803-76 được giới thiệu trong Bảng 3 của Phụ lục. |

| 5. Hệ số tính đến sự tập trung ứng suất do sai lệch chế tạo | Ks | Trước khi chạy rà, nếu độ chính xác chế tạo cao (sai lệch bước răng và độ không song song giữa các đường trục của trục và may ơ nhỏ hơn 0,02 mm thì Ks =1,1 ¸ 1,2. Nếu độ chính xác thấp hơn thì Ks =1,3 ¸ 1,6. Sau khi chạy rà thì Ks = 1 |

Bảng 4 – Giá trị các hệ số tập trung ứng suất đối với mối ghép của trục với bánh răng trụ

| Tên gọi thông số | Ký hiệu | Công thức tính toán và các chỉ dẫn |

| 1. Hệ số phân bố không đều của tải trọng giữa các răng | Kr | Giá trị Kr và Kr’ giới thiệu trong Bảng 4 của Phụ lục phụ thuộc vào thông số:

|

| 2. Hệ số tính đến ảnh hưởng chịu tải không đều của các răng đến độ bền mòn và sự trượt khác trên bề mặt làm việc khi trục quay | Kr’ | |

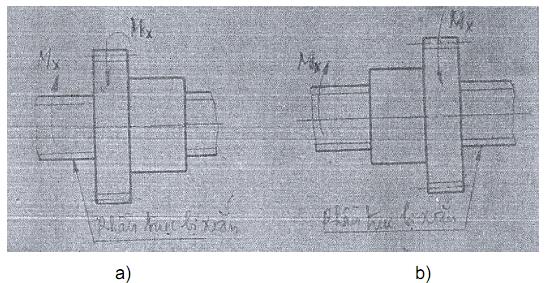

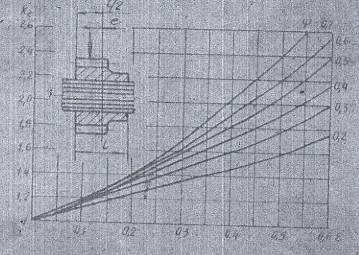

| 3. Hệ số tập trung ứng suất hướng dọc (theo chiều dài mối ghép) | Kd | Khi bố trí vành răng phía bên phần trục bị xoắn (mô men xoắn vào và ra cùng một phía bên may ơ, Hình 2a) thì: Kd = Kx + Ke -1 Khi bố trí vành răng phía bên phần trục bị xoắn (mô men xoắn vào và ra từ hai phía khác nhau của may ơ, Hình 2b) thì giá trị của Kd lấy bằng giá trị lớn nhất trong hai hệ số Ke và Kx. |

| 4. Hệ số tập trung ứng suất do xoắn trục | Kx | Trị số Kx đối với mối ghép theo TCVN 1803-76 được giới thiệu trong Bảng 3 của Phụ lục. |

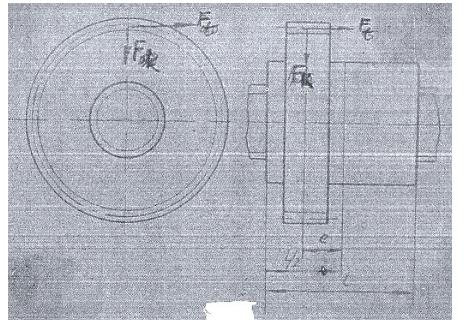

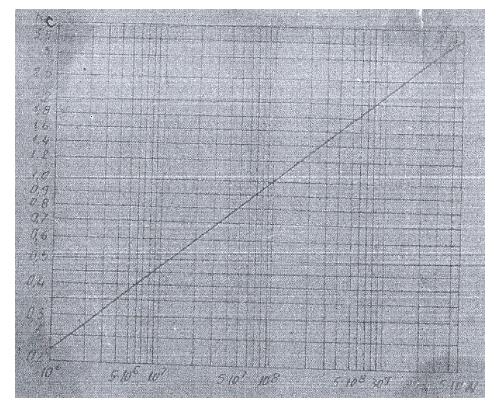

| 5. Hệ số tập trung ứng suất do dịch chuyển của tải trọng so với đường trung bình của may ơ | Ke | Xác định theo biểu đồ trên Hình 1 của Phụ lục tùy thuộc vào các thông số y và e, đối với mối ghép của bánh răng trụ răng thẳng với trục e = e/l (xem Hình 3); đối với mối ghép của bánh răng nghiêng với trục e = e/l ± 0,5 x dtb/l x tg b x cos aw. Dấu “cộng” nếu lực hướng kính và hướng trục tác dụng lên bánh răng sinh ra các mô men có cùng một hướng so với điểm giao nhau giữa đường trục của trục và đường trung bình của may ơ; dấu “trừ” nếu các mô men này có hướng khác nhau. |

| 6. Hệ số tính đến sự tập trung ứng suất do sai lệch chế tạo | Ks | Xem Bảng 3. |

Hình 2

Bảng 5 – Công thức để tính toán các hệ số của tải trọng trong trường hợp mối ghép chịu tải nói chung

| Tên gọi thông số | Ký hiệu | Công thức tính toán và các chỉ dẫn |

| 1. Hệ số phân bố không đều của tải trọng giữa các răng | Kr | Giá trị Kr và Kr’ giới thiệu trong Bảng 4 của Phụ lục phụ thuộc vào thông số:

|

| 2. Hệ số tính đến ảnh hưởng chịu tải không đều của các răng đến độ bền mòn và sự trượt khác trên bề mặt làm việc khi trục quay | Kr’ | |

| 3. Hệ số tập trung ứng suất hướng dọc (theo chiều dài mối ghép) | Kd | Mô0020men xoắn vào và ra cùng một phía bên may ơ (Hình 2a) thì: Kd = Kx + Ke -1 Khi mô men xoắn vào và ra từ hai phía khác nhau của may ơ (Hình 2b) thì Kd lấy bằng giá trị lớn nhất trong hai hệ số Ke và Kx. |

| 4. Hệ số tính đến sự giảm tập trung ứng suất do chạy rà | g | Khi tính toán ứng suất dập cho mối ghép trước lúc chạy rà r = 1; sau khi chạy rà (khi tính toán ứng suất dập và độ mòn) đối với mối ghép làm việc ở chế độ tải không đổi r = 0; đối với mối ghép làm việc ở chế độ tải thay đổi thì giá trị trung bình r = 0,3 |

| 5. Hệ số tập trung ứng suất do xoắn trục | Kx | Kx = 1 + r (Kxo - 1); Đối với mối ghép theo TCVN 1803-76 giá trị Kx được giới thiệu trong Bảng 3 của Phụ lục. |

| 6. Hệ số tập trung ứng suất do dịch chuyển của tải trọng so với đường trung bình của may ơ | Ke | Xác định theo biểu đồ trên Hình 1 của Phụ lục tùy thuộc vào các thông số y và

Dấu “cộng” nếu các lực thành phần sinh ra các mô men có cùng một hướng so với điểm giao nhau giữa đường trục của trục và đường trung bình của may ơ; dấu “trừ” nếu các mô men này có hướng khác nhau. |

| 7. Hệ số tính đến sự tập trung ứng suất do sai lệch chế tạo | Ks | Xem Bảng 3. |

Hình 3

Bảng 6 – Giá trị hệ số để tính toán độ bền mòn

| Tên gọi thông số | Ký hiệu | Công thức tính toán và các chỉ dẫn |

| 1. Hệ số thay đổi tải trọng | Kt | Giá trị lý thuyết Ktr đối với quy luật điển hình của tải trọng được giới thiệu trong Bảng 5 của Phụ lục. Khi có đường cong thực tế về mật độ phân bố tải trong theo các dạng riêng của máy thì Kt được xác định từ các đường cong đó theo công thức:

Trong đó Ni – số chu kỳ làm việc của mối ghép với tải trọng Mxi. |

| 2. Hệ số chu kỳ | Kc |

Giá trị Kc đối với m = 3 được xác định theo biểu đồ trên Hình 4. |

| 3. Hệ số tính đến điều kiện bôi trơn của mối ghép | Kb | Khi bôi trơn tốt và không bị bẩn Kb = 0,7; khi bôi trơn bình thường Kb = 1; khi bôi trơn kém và bị nhiễm bẩn Kb = 1,4. |

| 4. Hệ số tính đến điều kiện kẹp chặt theo chiều trục của may ơ trên trục và sự dịch chuyển có tải | Kk | Khi kẹp chặt cứng may ơ trên trục Kk = 1; khi kẹp chặt cho phép có dịch chuyển nhỏ theo hướng trục (ví dụ: dùng chạc dịch chuyển) Kk = 1,25; khi dịch chuyển theo hướng trục có tải Kk = 3. |

| 5. Chỉ số lũy thừa của sự phụ thuộc vào ứng suất | M | Khi không có số liệu thí nghiệm chính xác cho phép lấy m = 3. |

| 6. Số chu kỳ tính toán | N | Bằng số vòng quay tổng cộng của trục trong suốt thời gian làm việc xác định: 1) theo thời gian làm việc chung t của máy và tần số quay trung bình nt về một phía theo công thức: N = 60tn; 2) tổng số chu kỳ ở mỗi cấp tốc độ; 3) theo hành trình chung của máy. |

CHÚ THÍCH: Các công thức và giá trị hệ số nhận được từ điều kiện bảo đảm sự ổn định làm việc có ma sát trên bề mặt làm việc trong những điều kiện làm việc khác nhau.

Hình 4

Chỉ dẫn các ký hiệu bằng chữ

Đặc tính hình học của mối ghép then hoa

d – đường kính trong của may ơ, mm;

D – đường kính ngoài của trục, mm;

z – số răng;

fb – chiều cao danh nghĩa của cạnh vát trên trục có răng, mm;

fc – chiều cao danh nghĩa của cạnh vát trên may ơ có răng, mm;

l – chiều dài làm việc của mối ghép, mm;

lx – đặc tính hình học của độ cứng chịu xoắn, mm4.

Đặc tính hình học của bánh răng lắp trên trục

dw – đường kính vòng chia (đối với bánh răng côn là đường kính trung bình), mm;

e – độ dịch chuyển của mặt phẳng trung bình của vành răng so với mặt phẳng trung bình của phần may ơ có răng, mm;

aw – góc ăn khớp của bộ truyền, độ;

b – góc nghiêng của răng, độ;

[Mx] – mô men xoắn tính toán cho phép (trị số lớn nhất trong các mô men tác dụng lâu dài), Nmm;

[Mxmax] – mô men xoắn lớn nhất cho phép được truyền qua mối ghép ở tải trọng cực đại tức thời (ví dụ khi mở máy), Nmm;

F – lực tính toán tác dụng lâu dài lên mối ghép, N;

Fv – lực vòng trong ăn khớp răng, N;

Fk – lực hướng kính trong ăn khớp răng, N;

Ft – lực hướng trục trong ăn khớp răng (đối với bánh răng nghiêng và răng côn), N;

No – số chu kỳ có tải quy ước cơ sở;

t – tuổi thọ tính toán của bộ truyền, giờ;

nt – tần số quay tính toán, 1/phút;

c – độ cứng riêng chịu xoắn của mối ghép, ![]()

Đặc tính của vật liệu

HRC – độ cứng theo thang Rốcven của bề mặt răng;

HB – độ cứng theo thang Brinen của bề mặt răng;

G – Mô đun đàn hồi của vật liệu làm trục khi trượt, MPa.

Ứng suất trên răng

s – ứng suất trung bình trên bề mặt làm việc, MPa;

[s] – ứng suất trung bình cho phép khi tính toán ứng suất dập, MPa;

[s]km – ứng suất lớn nhất cho phép theo điều kiện làm việc không bị mòn, MPa;

[s]m – ứng suất trung bình cho phép khi tính toán về độ mòn, MPa.

PHỤ LỤC

Xác định giá trị hệ số và ứng suất cho phép sử dụng trong các công thức tính toán cơ bản

Giá trị ứng suất cho phép lớn nhất để tính toán độ bền mòn [s]qư với số chu trình 108 đối với các hình thức nhiệt luyện điển hình được giới thiệu trong Bảng 1. Trong đó mỗi một giá trị trung bình của độ cứng bề mặt tương ứng với một hình thức nhiệt luyện.

Ứng suất trung bình cho phép [s]m để tính toán độ bền mòn của mối ghép khi chế độ tải trọng không thay đổi (Kt = 1), số chu kỳ tính toán 108, là mối ghép điển hình cho nhiều mối ghép (Kc = 1), bôi trơn bình thường (Kb = 1) và được kẹp chặt cứng trên trục then hoa (Kk = 1), được giới thiệu trong Bảng 2. Đối với chế độ tải trọng không thay đổi thì sự tập trung ứng suất do xoắn trục hoàn toàn bị loại trừ trong quá trình chạy ra (Kx = 1). Giá trị ứng suất cho phép này có thể dùng để tính toán sơ bộ cho những điều kiện làm việc khác.

Vì kích thước của mối ghép thường được xác định theo độ bền, độ cứng của trục va theo kết cấu nên giá trị ứng suất thực tế có thể thấp hơn nhiều so với giá trị cho phép.

Trong các Bảng 3 đến Bảng 5 và trên Hình 1 giới thiệu giá trị trung gian của các hệ số.

Bảng 1 – Giá trị ứng suất quy ước cho phép

| Nhiệt luyện và độ cứng trung bình của bề mặt | |||||

| Không nhiệt luyện 20 HRC (218HB) | Tôi và ram cao 28 HRC (270 HB) | Tôi | Thấm các bon và tôi hoặc thấm nitơ 60 HRC | ||

| 40 HRC | 45 HRC | 52 HRC | |||

| Ứng suất quy ước cho phép [s]qư MPa | |||||

| 95 | 110 | 135 | 170 | 185 | 205 |

Khi làm việc có đảo chiều thường xuyên nên giảm xuống 20 – 25 %.

Bảng 2 – Giá trị [s]m đối với mối ghép giữa trục với bánh răng thẳng khi chế độ tải trọng không thay đổi, N = 108 và điều kiện làm việc bình thường (Kt = 1); (Klv = 1); (Kx = 1)

| Tỷ lệ các kích thước | Nhiệt luyện và độ cứng trung bình của bề mặt | ||||||

| Không nhiệt luyện 20 HRC (218HB) | Tôi và ram cao 28 HRC (270 HB) | Tôi | Thấm các bon và tôi hoặc thấm nitơ 60 HRC | ||||

| 40 HRC | 45 HRC | 52 HRC | |||||

| Ứng suất quy ước cho phép [s]qư MPa | |||||||

|

| e/l = 0 | 73 | 85 | 105 | 130 | 142 | 158 |

| e/l = 0,25 | 52 | 60 | 70 | 97 | 105 | 117 | |

| e/l = 0,5 | 38 | 45 | 60 | 75 | 80 | 90 | |

|

| e/l = 0 | 47 | 55 | 67 | 85 | 92 | 100 |

| e/l = 0,25 | 32 | 37 | 47 | 60 | 66 | 72 | |

| e/l = 0,5 | 22 | 26 | 34 | 42 | 45 | 50 | |

Bảng 3 – Giá trị hệ số Kx đối với mối ghép theo TCVN 1803-76

| Đường kính ngoài của trục | Tỷ số l/D | ||||||||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | |||||||

| Loạt | D | Hệ số tập trung ứng suất Kx | |||||||||

| 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | ||

| Nhẹ | đến 26 30 – 50 58 – 120 | 1,3 1,5 1,8 | 1,1 1,2 1,3 | 1,7 2,0 2,6 | 1,2 1,3 1,4 | 2,2 2,6 3,4 | 1,4 1,5 1,7 | 2,6 3,3 4,2 | 1,5 1,0 2,8 | 3,2 3,9 5,1 | 1,7 1,9 2,2 |

| Trung bình | đến 19 20 – 30 32 – 50 54 – 112 lớn hơn 112 | 1,6 1,7 1,9 2,4 2,8 | 1,2 1,2 1,3 1,4 1,5 | 2,1 2,3 2,8 3,5 4,1 | 1,3 1,4 1,5 1,7 1,9 | 2,8 3,0 3,7 4,8 5,5 | 1,5 1,6 1,8 2,1 2,5 | 3,5 3,8 4,6 5,8 6,8 | 1,7 1,9 2,1 2,4 2,7 | 4,1 4,5 5,5 7,0 8,2 | 1,9 2,1 2,3 2,8 3,1 |

| Nặng | đến 23 23 – 32 35 – 65 72 – 102 lớn hơn 102 | 2,0 2,4 2,7 2,9 3,1 | 1,3 1,4 1,5 1,6 1,7 | 3,0 3,5 4,1 4,3 4,7 | 1,6 1,8 1,9 2,0 2,1 | 4,0 4,7 5,3 5,6 6,2 | 2,9 2,1 2,2 2,4 2,5 | 5,0 5,7 6,8 7,0 7,8 | 2,2 2,4 2,7 2,8 3,0 | 6,0 7,0 8,0 8,5 9,3 | 2,5 2,8 3,1 3,3 3,5 |

CHÚ THÍCH: Hệ số Ks chọn theo hai trường hợp:

1) Trước khi chạy rà (để tính toán độ mòn);

2) Sau khi chạy rà đối với mối ghép làm việc ở chế độ thay đổi. Đối với mối ghép làm việc ở chế độ không thay đổi, sau khi chạy rà Kx = 1.

Bảng 4 – Hệ số phân bố không đều của tải trọng giữa các răng

| Hệ số | y | |||||||||

| 0,30 | 0,35 | 0,40 | 0,45 | 0,50 | 0,55 | 0,60 | 0,65 | 0,70 | 0,75 | |

| Kr | 1,6 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,2 | 2,4 | 2,7 | 3,0 |

| Kr’ | 1,1 | 1,2 | 1,4 | 1,6 | 1,9 | 2,2 | 2,5 | 3,0 | 3,7 | 4,5 |

Hình 1

Bảng 5 – Hệ số biến đổi của tải trọng

| Sự biến đổi của tải trọng | Hệ số biến đổi của tải trọng | ||

| Đặc tính | Chế độ | Sự phân bố | |

| Không thay đổi | Làm việc với tải trọng không đổi | - | 1,0 |

| Nặng | Phần lớn thời gian làm việc chịu tải trọng cao | Phân bố Bê-ta + | 0,77 |

| Đồng xác xuất trung bình | Cùng một thời gian làm việc ở tất cả các giá trị của tải trọng | Phân bố đồng xác xuất | 0,63 |

| Chuẩn trung bình | Phần lớn thời gian làm việc chịu tải trọng trung bình | Phân bố chuẩn | 0,57 |

| Nhẹ | Phần lớn thời gian làm việc chịu tải trọng nhỏ | Phân bố Gam-ma ++ | 0,43 |

+ Mật độ của xác xuất đạt cực đại khi tải trọng bằng 0,75 so với tải trọng tính toán lớn nhất.

++ Cũng vậy khi tải trọng bằng 0,3 so với tải trọng tính toán lớn nhất.

VÍ DỤ TÍNH TOÁN:

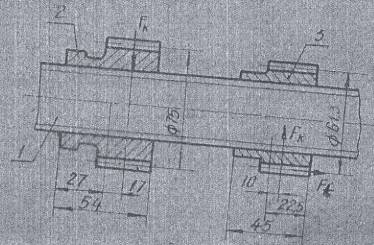

Tính toán kiểm tra cho mối ghép theo TCVN 1803-7 có kích thước danh nghĩa 8 x 36 x 42 với những điều kiện sau:

Mx = 230 Nm; Nt = 1360 1/phút; t = 10 000 giờ

Vật liệu của bề mặt làm việc – thép 40 Cr, nhiệt luyện tôi ram cao đạt 28 HRC, bôi trơn bình thường, tải trọng biến đổi với phần lớn thời gian làm việc chịu tải trung bình.

Trên trục 1 (Hình 2) lắp bánh răng thẳng 2 với kích thước dw = 75 mm, l = 54 mm, e = 17 mm và bánh răng nghiên 3 với kích thước dw = 61,3 mm, l = 45 mm, e = 10 mm và góc nghiêng của răng b = 12o được kẹp chặt cứng trên trục.

Hình 2

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 4365:1986 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 4365:1986 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 4365:1986 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 4365:1986 DOC (Bản Word)