- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 312-2:2007 ISO 148-2:1998 Vật liệu kim loại-Thử va đập kiểu con lắc Charpy-Phần 2: Kiểm định máy thử

| Số hiệu: | TCVN 312-2:2007 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/10/2007 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 312-2:2007

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 312-2:2007

TIÊU CHUẨN QUỐC GIA

TCVN 312-2 : 2007

ISO 148-2 : 1998

VẬT LIỆU KIM LOẠI - THỬ VA ĐẬP KIỂU CON LẮC CHARPY - PHẦN 2 : KIỂM ĐỊNH MÁY THỬ

Metallic materials - Charpy pendulum impact test - Part 2 : Verification of test machines

Lời nói đầu

TCVN 312-2 : 2007 hoàn toàn tương đương với ISO 148-2 : 1998.

TCVN 312-2 : 2007 do Ban kỹ thuật tiêu chuẩn TCVN/TC 164 Thử cơ lý kim loại biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

TCVN 312 : 2007 Vật liệu kim loại - Thử va đập kiểu con lắc Charpy bao gồm 3 phần sau:

- Phần 1: Phương pháp thử.

- Phần 2: Kiểm định máy thử.

- Phần 3: Chuẩn bị và đặc tính mẫu thử chuẩn Charpy V dùng để kiểm định máy thử.

VẬT LIỆU KIM LOẠI - THỬ VA ĐẬP KIỂU CON LẮC CHARPY - PHẦN 2 : KIỂM ĐỊNH MÁY THỬ

Metallic materials - Charpy pendulum impact test - Part 2 : Verification of test machines

1. Phạm vi áp dụng

Tiêu chuẩn này qui định việc kiểm định các phần kết cấu của máy thử va đập kiểu con lắc Charpy. Tiêu chuẩn này áp dụng cho các máy thử có bán kính mũi búa là 2 mm hoặc 8 mm được sử dụng trong con lắc để thực hiện các phép thử va đập, ví dụ như, theo TCVN 312-1.

Tiêu chuẩn này được áp dụng tương tự cho các máy thử va đập kiểu con lắc có công suất và thiết kế khác.

Các máy thử va đập được sử dụng cho phép thử vật liệu kim loại trong công nghiệp công dụng chung hoặc để nghiên cứu trong phòng thí nghiệm phù hợp với tiêu chuẩn này được chỉ dẫn như là máy thử trong công nghiệp. Các yêu cầu chặt chẽ hơn được áp dụng cho các máy thử chuẩn. Các qui định kỹ thuật để kiểm định các máy chuẩn được trình bày trong TCVN 312-3.

Tiêu chuẩn này mô tả hai phương pháp kiểm định:

a) Phương pháp trực tiếp là phương pháp tĩnh và bao gồm phép đo các phần tới hạn của máy để đảm bảo máy đáp ứng được các yêu cầu của tiêu chuẩn này. Thiết bị kiểm định phải có chứng nhận liên kết với hệ thống đơn vị Quốc tế. Phương pháp trực tiếp được sử dụng khi lắp đặt hoặc sửa chữa máy, hoặc khi sử dụng phương pháp gián tiếp cho kết quả không phù hợp.

b) Phương pháp gián tiếp là phương pháp động và sử dụng các mẫu thử chuẩn để kiểm định các điểm trên thang đo.

Một máy thử va đập kiểu con lắc không tuân theo tiêu chuẩn này nếu không được kiểm định bằng cả hai phương pháp trực tiếp và gián tiếp.

Yêu cầu cho các mẫu thử chuẩn xem trong TCVN 312-3.

CHú THíCH: Tiêu chuẩn này xét đến tổng năng lượng hấp thụ trong mặt gẫy của mẫu thử, sử dụng phương pháp gián tiếp. Tổng năng lượng hấp thụ này bao gồm: 1) năng lượng cần để làm gẫy mẫu thử và 2) nội năng bị mất của máy thử va đập kiểu con lắc khi thực hiện nửa biên độ lắc đầu tiên tính từ vị trí ban đầu. Nội năng bị mất do:

a) Lực cản không khí, ma sát ổ trượt của các trục quay và kim chỉ số của con lắc, được xác định bằng phương pháp trực tiếp (xem 9.4).

b) Sự va đập của nền móng, sự rung của khung và con lắc ch-a được xác định bằng các phương pháp đo và thiết bị thích hợp.

2. Tài liệu viện dẫn

Các tài liệu dưới đây là rất cần thiết đối với việc áp dụng tiêu chuẩn này. Đối với tài liệu có ghi năm công bố, áp dụng phiên bản được nêu. Đối với tài liệu không có năm công bố, áp dụng phiên bản mới nhất (kể cả các sửa đổi).

TCVN 312-1 : 2007 (ISO 148-1 : 2006), Vật liệu kim loại - Thử va đập kiểu con lắc Charpy - Phần 1: Phương pháp thử.

TCVN 312-3 : 2007 (ISO 148-3 :1998), Vật liệu kim loại - Thử va đập kiểu con lắc Charpy - Phần 3: Chuẩn bị và đặc tính mẫu thử chuẩn Charpy V dùng để kiểm định máy thử.

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1. Các định nghĩa về máy

3.1.1. Đe (Anvil)

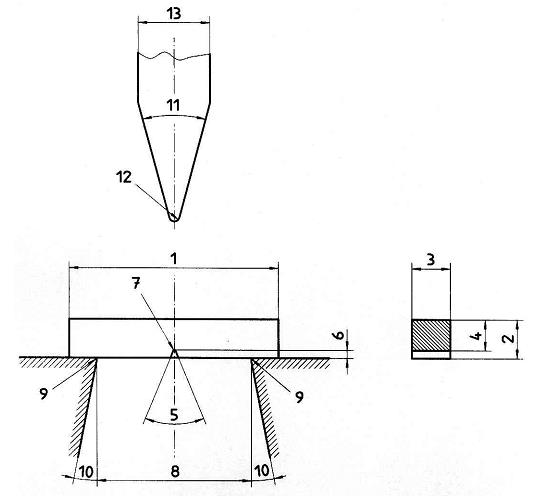

Phần cơ bản của máy tạo thành mặt phẳng thẳng đứng ngăn chặn mẫu thử khi bị con lắc đập vào (xem các Hình 1 đến Hình 3), mặt của các giá đỡ vuông góc với mặt đe.

3.1.2. Đế (Base)

Phần khung máy được đặt dưới mặt nằm ngang của các giá đỡ.

3.1.3. Tâm va đập (Centre of percussion)

Điểm tại đó chịu tác động va đập tập trung (xem hình 4).

CHÚ THíCH: Khi một con lắc đơn đập ngang qua tâm va đập thì không có phản lực ngang ở các trục quay.

3.1.4. Tâm mũi búa (centre of strike)

Điểm trong mặt đập của con lắc tại đó, ở vị trí treo tự do của con lắc, mặt thẳng đứng của mũi búa tiếp xúc với mặt ngang nửa chiều cao chuẩn của mẫu thử (có nghĩa là 5mm) hoặc thanh cữ tương đương trong các giá đỡ mẫu thử (xem Hình 2).

3.1.5. Máy thử công nghiệp (industrial machine)

Máy thử va đập kiểu con lắc được sử dụng cho thử nghiệm vật liệu kim loại trong công nghiệp, thông thường hoặc phần lớn là trong các phòng thử nghiệm nghiên cứu vật liệu kim loại. Các máy thử này không được sử dụng để thiết lập các giá trị chuẩn. Sử dụng các quy trình được mô tả trong tiêu chuẩn này để kiểm định máy thử công nghiệp.

3.1.6. Máy chuẩn (Reference machine)

Các máy thử va đập kiểu con lắc được sử dụng để xác định năng lượng chuẩn của mẫu thử chuẩn. Các yêu cầu kiểm định đối với loại máy này chặt chẽ hơn các yêu cầu kiểm định đối với máy thử công nghiệp và các quy định này được nêu trong TCVN 312-3.

3.1.7. Mũi búa (Striker)

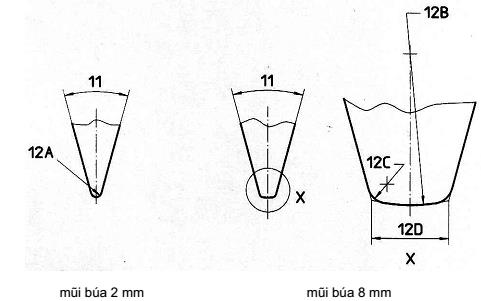

Phần của búa tiếp xúc với mẫu thử. Mặt tiếp xúc trực tiếp với mẫu thử có bán kính 2 mm (mũi búa 2 mm) hoặc bán kính 8 mm (mũi búa 8 mm) (xem Hình 2).

3.1.8. Giá đỡ mẫu thử (Test piece supports)

Phần đế máy tạo thành mặt phẳng nằm ngang để đỡ mẫu thử trước khi bị búa đập (Hình 2 và Hình 3). Mặt của các giá đỡ vuông góc với mặt đe.

3.2. Định nghĩa về năng lượng

3.2.1. Năng lượng hấp thụ thực (năng lượng hấp thụ), AV (Actual absorbed energy (absorbed energy))

Tổng năng lượng cần để làm gãy một mẫu thử khi được thử bằng máy thử va đập kiểu con lắc. Năng lượng này bằng hiệu số thế năng của con lắc từ vị trí ban đầu đến vị trí cuối của nửa biên độ lắc đầu tiên khi mẫu thử bị gãy (xem Điều 9).

3.2.2. Thế năng thực tế ban đầu (thế năng), AP (Actual initial potential energy (potential energy)) Giá trị được xác định bằng việc kiểm tra trực tiếp (xem Điều 9).

3.2.3. Năng lượng hấp thụ chỉ báo (năng lượng chỉ báo), AS (Indicated absorbed energy (indicated energy))

Giá trị năng lượng được xác định bằng kim chỉ hoặc thiết bị đọc kết quả khác.

3.2.4. Thế năng danh nghĩa ban đầu (năng lượng danh nghĩa), AN (Nominal initial potential energy (nominal energy))

Năng lượng do nhà sản xuất máy thử va đập kiểu con lắc chỉ định.

3.2.5. Năng lượng chuẩn, AR (Reference energy)

Giá trị năng lượng hấp thụ kết hợp với các mẫu chuẩn, được xác định từ phép thử trên các máy thử chuẩn.

3.3. Mẫu thử chuẩn (Reference test pieces)

Mẫu thử va đập sử dụng để kiểm định tính thích hợp của máy thử va đập kiểu con lắc loại công nghiệp bằng cách so sánh năng lượng chỉ báo được đo bằng máy thử này với năng lượng chuẩn của mẫu thử này. Các mẫu thử chuẩn được chuẩn bị theo TCVN 312-3.

3.4. Các định nghĩa về mẫu thử (đặt trên vị trí thử trong các giá đỡ của máy) (xem Hình 2 và Hình 3).

3.4.1. Chiều cao (Height)

Khoảng cách giữa đáy rãnh và mặt đối diện.

3.4.2. Chiều rộng (Width)

Kích thước vuông góc với chiều cao và song song với rãnh.

3.4.3. Chiều dài (Length)

Kích thước lớn nhất vuông góc với rãnh.

4. Ký hiệu

Tiêu chuẩn này sử dụng các ký hiệu nêu trong Bảng 1.

Bảng 1 - Ký hiệu và ý nghĩa của chúng

| Ký hiệu (xem Hình 4) | Đơn vị | Ý nghĩa |

| AN AP AR AS AV E1 hoặc b1 | J J J J J J hoặc độ | Thế năng danh nghĩa ban đầu (năng lượng danh nghĩa) Thế năng thực ban đầu Năng lượng chuẩn của bộ mẫu thử chuẩn Charpy Năng lượng hấp thụ chỉ báo (năng lượng chỉ báo) Năng lượng hấp thụ thực (năng lượng hấp thụ) Năng lượng chỉ báo hoặc góc nâng khi máy hoạt động bình thường mà không có mẫu thử đặt ở vị trí. |

| E2 hoặc b2 | J hoặc độ | Năng lượng chỉ báo hoặc góc nâng khi máy hoạt động bình thường mà không có mẫu thử ở vị trí và không chỉnh đặt lại cơ cấu chỉ báo |

| E3 hoặc b3 | J hoặc độ | Năng lượng chỉ báo hoặc góc nâng sau 11 nửa biên độ lắc khi máy hoạt động bình thường không có mẫu thử ở vị trí và không chỉnh đặt lại cơ cấu chỉ báo |

| F h h1 | N m m | Lực do con lắc gây ra khi đo tại khoảng cách l2 Chiều cao rơi của con lắc Chiều cao nâng của con lắc |

| l | m | Khoảng cách từ tâm mẫu thử (tâm búa) đến trục quay (chiều dài của con lắc) |

| l1 l2 M p p’ pb | m m Nm J J J | Khoảng cách từ tâm va đập đến trục quay Khoảng cách từ điểm đặt lực F đến trục quay Mômen bằng tích F.l2 Năng lượng bị mất do ma sát của kim chỉ Năng lượng bị mất do ma sát trong ổ trục Sự hiệu chỉnh năng lượng bị mất cho góc của biên độ lắc b |

| t T Tmax Tmin H | s s s s N | Chu kỳ của con lắc Tổng thời gian của 100 dao động của con lắc Giá trị lớn nhất của T Giá trị nhỏ nhất của T Trọng lượng của con lắc |

| a | độ | Góc rơi của con lắc |

| b | độ | Góc nâng của con lắc |

5. Máy thử

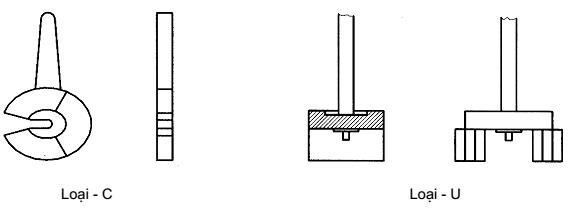

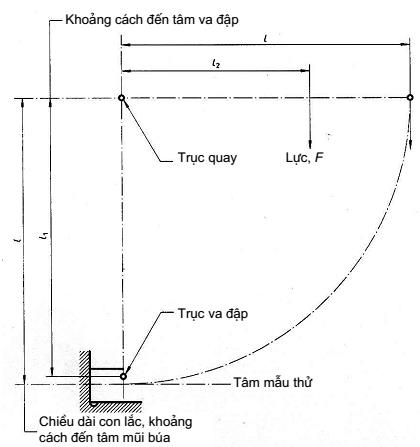

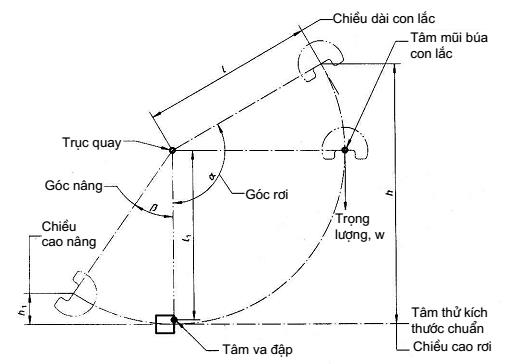

Máy thử va đập kiểu con lắc gồm có các phần sau đây (xem các Hình 1 đến Hình 3)

a) móng máy/đế;

b) khung máy - kết cấu đỡ con lắc, không kể móng;

c) con lắc bao gồm cả búa;

d) đe và các giá đỡ; (xem Hình 2 và Hình 3);

e) thiết bị chỉ báo năng lượng hấp thụ (ví dụ thang chia độ và kim chỉ ma sát hoặc thiết bị đọc điện từ).

6. Kiểm định

Kiểm định máy chỉ được thực hiện sau khi lắp đặt và bao gồm việc kiểm tra các mục sau đây:

a) móng máy/đế;

b) khung máy;

c) con lắc, gồm có búa và mũi búa;

d) đe và giá đỡ;

e) thiết bị chỉ báo.

7. Móng máy/đế

Móng để cố định máy và phương pháp lắp đặt máy lên đế là rất quan trọng

7.1. Kiểm tra móng máy thường không thực hiện được ngay trên máy vừa lắp đặt, do đó tài liệu đánh giá tại thời điểm lắp đặt phải đảm bảo rằng khối lượng đế không nhỏ hơn 40 lần khối lượng của con lắc.

7.2. Kiểm tra máy đã lắp đặt bao gồm:

a) Bảo đảm các bu lông chịu xoắn tới giá trị do nhà sản xuất máy quy định. Giá trị mômen xoắn phải được ghi chú trong tài liệu do nhà sản xuất máy cung cấp (xem 7.1). Nếu người sử dụng cuối cùng sử dụng hoặc lựa chọn các thiết bị lắp đặt khác, thì phải chứng minh được tính tương ứng.

b) Đảm bảo rằng máy không chịu tác động của các rung bên ngoài truyền qua nền máy trong khi thử va đập.

CHÚ THÍCH: Điều này có thể thực hiện được, ví dụ như, đặt một hộp nước nhỏ ở bất cứ vị trí thuận tiện nào trên khung máy. Trên mặt nước không có gợn sóng thì yêu cầu được đáp ứng.

8. Khung máy

Kiểm tra khung máy (xem Hình 1) phải bao gồm việc xác định các điều khoản sau :

a) vị trí tự do của con lắc;

b) sự xác định vị trí của con lắc liên quan đến các giá đỡ;

c) khe hở ngang và hướng tâm của ổ trục con lắc;

d) khe hở giữa búa và khung.

Các máy được sản xuất sau ngày xuất bản tiêu chuẩn này phải có mặt phẳng chuẩn để thực hiện các phép đo.

8.1. Các trục quay của con lắc phải song song với mặt phẳng chuẩn với dung sai khoảng 2/1000. Điều này phải được nhà sản xuất chứng nhận.

8.2. Máy phải được lắp đặt sao cho mặt phẳng chuẩn nằm ngang với dung sai khoảng 2/1000.

Đối với các máy thử va đập kiểu con lắc không có mặt phẳng chuẩn, trục quay phải được lắp đặt nằm ngang với dung sai khoảng 4/1000 hoặc phải xác lập một mặt phẳng chuẩn sao cho độ nằm ngang của trục quay có thể kiểm định như được mô tả ở trên.

8.3. Khi treo tự do, con lắc được treo sao cho vị trí của mặt đập cách mẫu thử trong khoảng 0,5 mm.

CHÚ THÍCH: Điều kiện này có thể được xác định khi sử dụng thước đo làm tiêu chuẩn đánh giá, chiều dài xấp xỉ 55 mm và có tiết diện hình chữ nhật, chiều cao 9,5 mm và chiều rộng xấp xỉ là 10 mm (xem Hình 3). Sau đó đo khoảng cách giữa búa và thước.

8.4. Mặt phẳng dao động của con lắc phải là 90o ± 0,1o (3/1000) với trục quay.

8.5. Mũi búa phải tiếp xúc trên toàn bộ chiều rộng của mẫu thử.

CHÚ THÍCH: Một phương pháp kiểm định như sau: Một mẫu thử có kích thước là 55 mm x 10 mm x 100 mm được bọc kín trong giấy mỏng (ví dụ bằng băng dính) và mẫu thử được đặt trên các giá đỡ. Tương tự, mặt búa được bọc kín trong giấy than với mặt than ra ngoài. Con lắc được kéo ra khỏi vị trí cân bằng của nó một góc nhỏ, sau đó thả ra sao cho nó tiếp xúc được với mẫu thử và bị cản trở từ sự tiếp xúc với mẫu thử lần thứ hai. Dấu của giấy than kéo dài trên toàn bộ giấy bọc mẫu thử. Phép thử này có thể được thực hiện cùng lúc với việc kiểm tra góc tiếp xúc giữa búa và mẫu thử (9.7)

8.6. Con lắc được đặt ở vị trí sao cho tâm của búa và tâm của khe hở giữa các đe trùng nhau với dung sai khoảng 0,5 mm.

8.7. Khe hở chiều trục trong các ổ trượt của con lắc không được lớn hơn 0,25 mm khi đo ở mũi búa với lực ngang gần bằng 4 % trọng lượng có ích của con lắc, W, [xem Hình 4b)], đặt tại tâm mũi búa.

8.8. Khe hở hướng tâm của trục trong các ổ trượt của con lắc không được lớn hơn 0,08 mm, khi tải trọng là 150N ± 10N được đặt ở khoảng cách L vuông góc với mặt dao động của con lắc.

CHÚ THÍCH: Có để đo được khe hở hướng tâm, ví dụ như bằng một khí cụ đo có đĩa số được lắp trên thân máy ở thân ổ trục để chỉ báo sự dịch chuyển tại điểm mút của trục (trong các ổ trục) khi tác động một lực khoảng 150N lên con lắc vuông góc với mặt phẳng dao động.

8.9. Đối với các máy mới khối lượng đế khung máy tối thiểu nên bằng 12 lần khối lượng của con lắc.

CHÚ THÍCH: Đế máy là một phần của khung được đặt dưới mặt phẳng của các giá đỡ.

9. Con lắc

Để kiểm tra con lắc (bao gồm cả búa) nên xác định các đại lượng sau đây:

a) thế năng AP;

b) sai số năng lượng chỉ thị AS;

c) vận tốc của con lắc tại thời điểm va đập;

d) năng lượng bị hấp phụ do ma sát;

e) vị trí tâm va đập (tức là: khoảng cách từ tâm va đập đến các trục quay);

f) loại búa và

1) bán kính ở đỉnh mũi búa;

2) góc ở đỉnh mũi búa

g) góc của đường thẳng nối từ mũi búa đến các trục nằm ngang của mẫu thử.

9.1. Thế năng AP không được sai khác với năng lượng danh nghĩa AN lớn hơn ± 1%. Xác định thế năng Ap như sau:

Mô men của con lắc được xác định bằng cách đỡ con lắc ở khoảng cách được chọn l2, từ các trục quay bằng lưỡi dao trên một thiết bị cân hoặc lực kế sao cho đường thẳng qua trục quay nối trọng tâm con lắc là đường nằm ngang với dung sai khoảng 15/1000 [xem Hình 4a)].

Lực F và chiều dài l2 phải được xác định riêng với độ chính xác là ± 0,2%. Mô men, M, là tích số F x l2.

CHÚ THÍCH 1: Chiều dài l2 có thể bằng l.

Góc rơi a, phải được đo chính xác đến ± 0,4o, góc này có thể lớn hơn 90o.

Thế năng Ap được tính bằng công thức:

Ap = M(1 - cosx).

CHÚ THÍCH 2: Công thức này và các điều 9.2 đến 9.4 có liên quan đến máy thử có dụng cụ đo được góc rơi và độ nâng lên của con lắc. Đối với các máy có các thiết bị chỉ báo khác, phải thay đổi các phương pháp cho thích hợp.

9.2. Các vạch chia trong thang đo gần tương đương với các giá trị năng lượng bị hấp thụ là 0 %, 10 %, 20 %, 30 %, 50 % hoặc 60 % và 80 % của năng lượng danh nghĩa được kiểm định.

Đối với mỗi vạch chia này cần con lắc phải được giữ sao cho kim chỉ đúng vạch chia và góc nâng, b, được xác định đến ± 0,4o. Năng lượng bị hấp thụ được tính theo công thức:

AV = M(cosb - cosa)

CHÚ THÍCH 1: Độ không chính xác của phép đo l2, F và b như đã qui định tạo ra sai số tổng trung bình của phép đo AN xấp xỉ bằng ± 0,3 % giá trị toàn bộ thang đo.

Chênh lệch giữa năng lượng chỉ thị, AS và năng lượng hấp phụ AV, được tính theo các giá trị đo được, phải không lớn hơn ± 1 % năng lượng hấp phụ AV, hoặc ± 0,5 % thế năng AP. Trong mỗi một trường hợp, cho phép chọn giá trị lớn hơn, nghĩa là:

x 100 ≤ 1 % trong khoảng 80 % đến 50 % năng lượng danh nghĩa AN

x 100 ≤ 0,5 % nhỏ hơn 50 % năng lượng danh nghĩa AN.

CHÚ THÍCH 2: Cần chú ý rằng trong thực tế là độ chính xác của việc đọc số ghi năng lượng hấp thụ thay đổi ngược lại với giá trị của nó và điều này phải được chú ý khi AV nhỏ hơn AP.

Các giá trị năng lượng hấp phụ lớn hơn 80 % thế năng là không chính xác và nên được báo cáo là gần đúng.

CHÚ THÍCH 3: Yêu cầu này đảm bảo rằng toàn bộ các phép thử được thực hiện với các tốc độ biến dạng thay đổi nhỏ hơn hệ số 2. Tốc độ biến dạng là hàm của vận tốc con lắc khi mũi búa tiếp xúc với mẫu thử; đối với máy thử va đập kiểu con lắc, vận tốc giảm theo sự phát triển của vết nứt gãy. Sự thay đổi vận tốc con lắc có thể được tính bắt đầu từ việc xác định vận tốc tại thời điểm va đập sử dụng công thức trong 9.3 và sau va đập sử dụng công thức tương tự ngoại trừ thay thế cosb bằng cosa (xem Hình 4).

9.3. Vận tốc va đập được xác định theo công thức

Trong đó:

l là khoảng cách từ các trục quay của con lắc đến tâm mẫu thử.

g là gia tốc rơi tự do (giá trị của nó có thể lấy bằng 9,81 m/s2, đảm bảo việc đo tại cơ sở của mỗi máy thử).

a góc rơi (xem Hình 4).

Vận tốc va đập là 5 m/s đến 5,5 m/s, tuy nhiên đối với các máy được sản xuất trước khi tiêu chuẩn này xuất bản, thì cho phép lấy bất kỳ giá trị nào trong phạm vi từ 3 m/s đến 6 m/s và giá trị này phải được ghi lại trong bản báo cáo.

9.4. Năng lượng bị hấp thụ do ma sát bao gồm lực cản của không khí, lực ma sát trong ổ trượt và ma sát của kim chỉ. Những mất mát này được đánh giá như sau.

9.4.1. Để xác định sự mất mát gây ra do ma sát của kim chỉ, máy được vận hành theo cách thông thường, nhưng không đặt mẫu thử vào vị trí, và góc nâng là b1, hoặc số chỉ năng lượng E1, quan sát được bằng kim chỉ. Phép thử thứ hai được thực hiện mà không chỉnh kim chỉ về vị trí ban đầu và quan sát được góc nâng mới b2, hoặc số chỉ năng lượng E2. Vì vậy, sự mất mát do ma sát ở kim chỉ trong khi nâng lên bằng:

p = M (cosb1 - cosb2)

khi số chỉ năng lượng được chia theo độ hoặc

p = E1 - E2

khi số chỉ năng lượng là thang đo được chia theo đơn vị năng lượng.

Các giá trị b1 và b2 hoặc E1 và E2 phải là các giá trị trung bình của bốn lần xác định.

9.4.2. Xác định sự mất mát gây ra do ma sát trong ổ trượt và lực cản của không khí được thực hiện như sau.

Sau khi xác định b2 hoặc E2 theo 9.4.1, con lắc được đặt lại vị trí ban đầu của nó. Không chỉnh đặt lại cơ cấu chỉ báo, thả con lắc không có va đập và rung và cho con lắc dao động 10 nửa chu kỳ. Sau khi con lắc đến nửa biên độ lắc thứ 11, dịch chuyển cơ cấu chỉ báo đến gần 5 % dung lượng dải thang đo và ghi giá trị bằng b3 hoặc E3. Những mất mát do ma sát trong ổ trượt và lực cản của không khí đối với một nửa biên độ lắc bằng:

p’ = 1/10 M (cosb3 - cosb2)

khi thang đo được chia theo độ hoặc

p’ = 1/10 (E3 - E2)

khi thang đo được chia theo đơn vị năng lượng.

CHÚ THÍCH: Nếu có yêu cầu xét đến những mất mát này trong phép thử thực cho góc nâng b, thì đại lượng:

![]()

có thể được trừ đi từ giá trị năng lượng hấp phụ.

Bởi vì b1 và b2 gần bằng a, để thực hành, nó có thể được rút gọn đến công thức gần đúng của pb như sau:

Đối với các máy được chia theo đơn vị năng lượng, giá trị b có thể được tính như sau:

b = arccos [ 1 - 1/M (AP - AV)]

9.4.3. Tổng mất mát do ma sát p + p’, đo được phải không lớn hơn 0,5 % năng lượng danh nghĩa AN. Nếu vượt quá và nếu không thực hiện được việc giảm ma sát kim chỉ để gây mất mát năng lượng thì các ổ trục phải được làm sạch hoặc được thay thế.

9.5. Khoảng cách từ tâm va chạm đến các trục quay, l1, nhận được từ chu kỳ (thời gian một dao động) của con lắc, và bằng 0,995 l ± 0,005 l. Độ chính xác của các giá trị tính toán của l1 bằng 0,5 mm.

Khoảng cách có thể được xác định bằng biên độ của con lắc qua một góc không lớn hơn 5 o, và đo thời gian, t, của một biên độ lắc toàn phần tính bằng giây.

l1 được tính bằng công thức

Trong đó

g là gia tốc trọng trường và được lấy bằng 9,81 m/s;

P2 được lấy gần bằng 9,87.

Do đó, tính bằng mét, l1 = 0,2485 t2

Giá trị t được xác định với dung sai khoảng 0,1 %.

CHÚ THÍCH: Với con lắc có chu kỳ xấp xỉ 2 s, độ chính xác này có thể đạt được bằng giá trị trung bình của ba lần xác định từ 100 dao động trong thời gian t (mỗi dao động có chu kỳ T), với điều kiện là lượng (Tmax - Tmin) đại diện lặp lại không lớn hơn 0,2 s.

9.6. Phải kiểm tra các kích thước của mũi búa. Có thể sử dụng cùng một lúc hai loại mũi búa, mũi búa 2 mm hoặc mũi búa 8 mm. Các giá trị bán kính và góc ở đỉnh của cả hai loại này được trình bày trên Hình 2.

Chiều rộng lớn nhất của phần mũi búa đi qua giữa các đe tối thiểu phải là 10 mm nhưng không lớn hơn 18 mm.

CHÚ THÍCH:

1 Ví dụ về phương pháp kiểm tra hình học của mũi búa dùng một dưỡng để kiểm tra.

2 Các phép thử được thực hiện với các mũi búa 2 mm và 8 mm thường cho các kết quả khác nhau. Tuy nhiên loại mũi búa phải được quy định trong tiêu chuẩn tương ứng. Các bán kính búa nên được trình bày bằng các chỉ số ghi ở dưới dòng như sau: CVN2 hoặc CVN8.

9.7. Góc giữa đường thẳng tiếp xúc với mũi búa và các trục nằm ngang của mẫu thử (hướng mũi búa) phải bằng 90 o ± 2 o.

CHÚ THÍCH: Một phương pháp kiểm tra như sau: Một mẫu thử có các kích thước 55 mm x 10 mm x 10 mm được gói kín trong giấy mỏng (ví dụ băng dính), và mẫu thử được đặt trên các giá đỡ. Tương tự, mặt đập của con lắc được gói trong giấy than với mặt than ở phía ngoài (có nghĩa là không phủ lên búa). Từ vị trí cân bằng của nó, con lắc được kéo lệch một góc nhỏ, sau đó thả ra để tiếp xúc với mẫu thử, và bị cản trở ở lần thứ hai khi tiếp xúc với mẫu thử. Dấu của giấy than trên giấy bọc mẫu thử có thể sử dụng để xác định góc giữa mặt va đập và chiều dài của mẫu thử. Phép thử này có thể được thực hiện cùng lúc với việc kiểm tra để đảm bảo rằng búa tiếp xúc với toàn bộ chiều rộng của mẫu thử (8.5).

9.8. Cơ cấu để thả con lắc từ vị trí ban đầu của nó phải hoạt động tự do và cho phép thả con lắc mà không có bất kỳ xung lực ban đầu, sự cản trở hoặc rung ở mặt nào.

9.9. Nếu máy có cơ cấu phanh, thì phải cung cấp phương tiện để đảm bảo phanh không bị kẹt đột ngột. Hơn nữa phải có cách để nhả cơ cấu phanh, ví dụ như trong khi đo chu kỳ và sự mất mát do ma sát.

9.10. Các máy có thiết bị nâng tự động phải được thiết kế để có thể tiến hành kiểm định trực tiếp.

10. Đe và các giá đỡ

Việc kiểm tra đe và giá đỡ bao gồm việc xác định các điều khoản sau (xem các Hình 2 và 3 và Bảng 3)

a) cấu hình của các giá đỡ;

b) cấu hình của các đe;

c) khoảng cách giữa các đe;

d) độ côn của đe;

e) bán kính cong của đe;

f) khe hở để mẫu thử bị gãy rơi khỏi máy.

10.1. Các mặt phẳng chứa các giá đỡ phải song song và khoảng cách giữa chúng không được lớn hơn 0,1 mm. Các giá đỡ được đặt sao cho các trục của mẫu thử song song với các trục quay của con lắc với dung sai khoảng 3/1000.

10.2. Các mặt phẳng đe phải song song và khoảng cách giữa chúng không được lớn hơn 0,1 mm. Hai mặt phẳng đỡ giá đỡ và đe được tạo với nhau một góc 90o ± 0,1o.

Khoảng cách giữa các đe là (40 ) mm

Bán kính cong của các đe là (1 ) mm

Độ côn của các đe là 11 o ± 1 o.

10.3. Khe hở phải đủ để đảm bảo tối thiểu các mẫu thử bị gẫy không rơi khỏi máy và không bật vào trong búa trước khi con lắc hoàn thành biên độ lắc của nó. Không có một bộ phận nào của con lắc qua được giữa các đe phải có chiều dầy lớn hơn 18 mm.

Các búa thường có một trong hai bản vẽ gốc, xem hình 1. Khi sử dụng búa loại C, thì các mẫu thử bị gẫy sẽ không bật vào trong búa nếu khe hở tại mỗi một đầu mẫu thử lớn hơn 13 mm. Nếu các cữ chặn đầu mút được sử dụng để xác định vị trí các mẫu thử, thì chúng được kéo lại trước khi va đập. Khi sử dụng búa loại U, phải có biện pháp ngăn chặn các mẫu thử bị gãy bật trở lại búa. Trong phần lớn các máy sử dụng búa loại U, thì các nắp bảo vệ (xem Hình 3) phải được thiết kế và lắp đặt với các yêu cầu sau đây:

a) chiều dầy xấp xỉ 1,5 mm;

b) độ cứng nhỏ nhất là 45 HRC;

c) bán kính ở các góc của cạnh dưới tối thiểu là 1,5 mm ;

d) được định vị sao cho khe hở giữa chúng và phần nhô ra của búa không lớn hơn 1,5 mm.

CHÚ THÍCH: Trong các máy, cho phép có khe hở giữa các đầu mẫu thử (điểm tựa ở vị trí sẵn sàng cho phép thử) và các nắp bảo vệ tối thiểu là 13 mm, thì không cần áp dụng các yêu cầu a) và d).

11. Thiết bị chỉ thị

11.1. Việc kiểm định thiết bị chỉ thị tương tự (analog) phải bao gồm kiểm tra sau đây:

a) kiểm tra thang chia độ;

b) kiểm tra kim chỉ.

Thang đo được chia độ theo đơn vị góc hoặc năng lượng.

Chiều dầy của các vạch chia độ trên thang đo phải đồng đều và chiều rộng của kim chỉ phải gần bằng chiều dày của vạch chia độ. Kim chỉ cho phép đọc không bị thị sai.

Độ phân giải r của đồng hồ chỉ báo bằng tỉ số giữa chiều rộng của kim chỉ và khoảng cách từ tâm đến tâm giữa hai vạch chia độ liền kề trên thang đo (khoảng cách trên thang chia độ), các tỉ lệ được khuyến cáo là 1 : 4, 1 : 5 hoặc 1 : 10, một bước là 2,5 mm hoặc lớn hơn để đánh giá vạch chia thứ 10 trên thang chia độ.

Khoảng cách trên thang chia độ lớn nhất là bằng 1/100 năng lượng danh nghĩa và cho phép đánh giá năng lượng với số gia ít nhất là 0,25 % năng lượng danh nghĩa.

11.2. Việc kiểm định thiết bị chỉ thị hiện số phải đảm bảo các yêu cầu sau đây. Thang đo được chia theo đơn vị của góc hoặc năng lượng.

Độ phân giải của thang đo bằng bước nhảy của chữ số cuối cùng của máy chỉ thị nếu dao động của chỉ thị không vượt quá một bước nhảy đó. Khi các chỉ số đọc dao động vượt quá một bước nhảy thì độ phân giải được lấy bằng một nửa khoảng dao động.

Độ phân giải tối thiểu là 1/400 của năng lượng danh nghĩa.

12. Kiểm định gián tiếp bằng việc sử dụng các mẫu thử chuẩn

12.1. Kiểm định gián tiếp bao gồm kiểm định các điểm trên thang đo khi sử dụng các mẫu thử chuẩn. Các mẫu thử chuẩn này được sử dụng:

a) để so sánh giữa các phép thử thực hiện trên máy được kiểm định và các phép thử được thực hiện trên máy chuẩn.

b) để giám sát việc vận hành của máy trong một giai đoạn, không làm chuẩn cho bất kỳ máy thử nào khác.

12.2. Kiểm định gián tiếp phải được thực hiện tại ít nhất hai mức năng lượng hấp thụ trong phạm vi sử dụng của máy. Các mức năng lượng của mẫu thử chuẩn phải gần nhất tới mức có thể với giới hạn trên hoặc dưới của khoảng sử dụng tùy thuộc vào khả năng sử dụng của các mẫu thử chuẩn cho các mức năng lượng hấp phụ này.

CHÚ THÍCH: Khi sử dụng nhiều hơn hai mức năng lượng của mẫu thử chuẩn, thì các mức năng lượng khác nên được phân bố đồng đều giữa các giới hạn trên và dưới tùy thuộc khả năng sử dụng của các mẫu thử chuẩn.

12.3. Các yêu cầu đối với các mẫu thử chuẩn được cho trong TCVN 312-3.

12.4. Kiểm định trực tiếp có giới hạn được thực hiện trước mỗi lần kiểm định gián tiếp. Kiểm định trực tiếp có giới hạn bao gồm:

a) kiểm tra máy theo 7.2a)

b) đo

- đe: bán kính và khe hở (xem 10.2);

- mũi búa: bán kính đỉnh

vị trí trong khe hở của đe( xem 9.6);

góc, chỉ khi thay đổi mũi búa (xem 9.7);

- các mất mát do ma sát trong các ổ trục và kim chỉ;

- mất mát do lực cản không khí.

13. Tần suất kiểm định

13.1. Kiểm định trực tiếp và kiểm định gián tiếp phải được thực hiện tại thời điểm bắt đầu lắp đặt hoặc sau khi di chuyển máy.

13.2. Khi các chi tiết được thay thế do bị mài mòn, phải thực hiện việc kiểm định trực tiếp theo các mục đã qui định cho các chi tiết này. Việc kiểm định gián tiếp cũng phải được thực hiện.

13.3. Kiểm định gián tiếp được thực hiện trong khoảng thời gian không quá 12 tháng.

13.3.1. Tần suất kiểm định gián tiếp lớn hơn phụ thuộc vào một hoặc các điều sau:

a) một số lượng lớn các phép thử đã được thực hiện.

b) năng lượng hấp thụ quy định để làm gẫy từng mẫu thử lớn hơn năng lượng danh nghĩa.

c) một chương trình kiểm soát chất lượng được thiết lập trong phòng thử nghiệm quy định tần suất kiểm định gián tiếp lớn hơn.

13.3.2. Thực hiện việc kiểm định gián tiếp sau khi thay đổi các mũi búa

13.4. Kiểm định trực tiếp phải được thực hiện khi kết quả của việc kiểm định gián tiếp không thỏa mãn (xem Điều 1). Kiểm định trực tiếp có giới hạn phải được thực hiện trước khi kiểm định gián tiếp (xem 12.4).

13.5. Để đơn giản, việc kiểm định trực tiếp bao gồm qui trình nêu ở 9.4.1 phải được thực hiện từ khi bắt đầu hàng ngày và trong suốt quá trình máy được sử dụng vì nó cung cấp sự chỉ báo nhanh khi tình trạng của máy bị xấu đi ví dụ ổ bi bị bẩn.

14. Sai số và độ lặp lại

AV1, AV2,…, AV5 là các năng lượng hấp phụ khi làm gẫy năm mẫu thử chuẩn của một mẫu thử được đánh số theo giá trị tăng dần.

14.1. Độ lặp lại

Độ lặp lại của máy thử dưới những điều kiện kiểm soát riêng được đặc trưng bằng số:

Độ lặp lại = AV5 - AV1 tức là AVmax - AVmin

Giá trị lặp lại lớn nhất được cho trong Bảng 2.

14.2. Sai số

Sai số của máy thử trong điều kiện kiểm soát cụ thể được đặc trưng bởi số

Sai số = AV - AR

Trong đó

AR là giá trị năng lượng chuẩn của bộ mẫu thử.

Giá trị sai số lớn nhất được cho trong Bảng 2.

Bảng 2 - Các giá trị độ lặp lại và sai số

Giá trị tính bằng Jun

| Mức năng lượng | Độ lặp lại | Sai số |

| < 40 | ≤ 6 | ≤ 4 |

| ≥ 40 | ≤ 15 % AR | ≤ 10 % AR |

15. Báo cáo kiểm định

Báo cáo kiểm định phải bao gồm ít nhất các thông tin sau:

a) viện dẫn của tiêu chuẩn này;

b) nhận biết máy: tên nhà sản xuất, kiểu, số seri;

c) bán kính mũi búa;

d) tên của người sở hữu và địa chỉ nơi lắp đặt; e) tên hoặc nhãn mác của tổ chức kiểm định;

f) ngày kiểm định;

g) thế năng danh nghĩa của con lắc;

h) vận tốc của con lắc tại thời điểm va đập;

i) ký hiệu của các mẫu thử chuẩn được sử dụng khi kiểm định gián tiếp bao gồm các giá trị chuẩn và các giá trị năng lượng quan sát thực trong các mẫu thử này;

j) các kết quả kiểm định gián tiếp;

k) năng lượng mất mát từ khe hở và ma sát;

l) tính lặp lại;

m) sai số;

n) trạng thái mà máy tuân theo hoặc không tuân theo các yêu cầu của tiêu chuẩn này.

Các loại búa

Hình 1 - Các bộ phận của máy va đập kiểu con lắc

Loại mũi búa

Hình 2 - Mũi búa, giá đỡ mẫu thử và đe của máy thử va đập kiểu con lắc

(xem Bảng 3 đặc trưng hình học)

Bảng 3 - Những đặc trưng hình học (xem Hình 2)

| Số | Tên gọi | Kích thước |

| 1 2 3 4 5 6 7 8 | Chiều dài của mẫu thử Chiều cao của mẫu thử Chiều rộng của mẫu thử Chiều cao của mẫu thử trừ đi độ sâu của rãnh (chiều cao phía dưới rãnh) Góc rãnh Chiều sâu của rãnh Bán kính đường cong đáy rãnh Khoảng cách giữa các đe | xem TCVN 312-1 xem TCVN 312-1 xem TCVN 312-1 xem TCVN 312-1

xem TCVN 312-1 xem TCVN 312-1 (40 |

| 9 | Bán kính của đe | (1 |

| 10 11 | Góc côn của đe Góc của mũi búa | 11o ± 1o 30o ± 1o |

| 12 12A 12B 12C 12D 13 | Bán kính đỉnh búa Mũi búa 2 mm Mũi búa 8 mm Bán kính vai mũi búa 8 mm Chiều rộng cạnh mũi búa 8 mm Chiều rộng của mũi búa |

2 mm đến 2,5 mm 8 mm ± 0,05 mm 0,2 mm đến 1 mm 4 mm ± 0,05 mm 10 mm đến 18 mm |

Hình 3 - Hình dạng giá đỡ mẫu thử và đe của máy thử va đập kiểu con lắc công nghiệp

a) Xác định mô men, M

b) Ký hiệu các thuật ngữ sử dụng để xác định năng lượng

Hình 4 - Xác định thế năng thực

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 312-2:2007 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 312-2:2007 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 312-2:2007 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 312-2:2007 DOC (Bản Word)