- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 256-1:2006 ISO 6506-1:2005 Vật liệu kim loại-Thử độ cứng Brinell-Phần 1: Phương pháp thử

| Số hiệu: | TCVN 256-1:2006 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2006 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 256-1:2006

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 256-1:2006

TIÊU CHUẨN VIỆT NAM

TCVN 256-1 : 2006 (ISO 6506-1 : 2005);

TCVN 256-2 : 2006 (ISO 6506-2 : 2005);

TCVN 256-3 : 2006 (ISO 6506-3 : 2005).

VẬT LIỆU KIM LOẠI - THỬ ĐỘ CỨNG BRINELL

Metallic materials - Brinell hardness test

Lòi nói đầu

TCVN 256-1 : 2006 thay thế TCVN 256-1: 2001;

TCVN 256-1 : 2006 hoàn toàn tương đương với ISO 6506-1 : 2005;

TCVN 256-2 : 2006 thay thế TCVN 256-2: 2001;

TCVN 256-2 : 2006 hoàn toàn tương đương với ISO 6506-2 : 2005;

TCVN 256-3 : 2006 thay thế TCVN 256-3: 2001;

TCVN 256-3 : 2006 hoàn toàn tương đương với ISO 6506-3 : 2005;

TCVN 256-1 : 2006; TCVN 256-2 : 2006; TCVN 256-3 : 2006 do Ban Kỹ thuật Tiêu chuẩn TCVN/TC 164 Thử cơ lý kim loại biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị Bộ Khoa học và Công nghệ ban hành.

TCVN 256-1 : 2006

(ISO 6506-1 : 2005)

VẬT LIỆU KIM LOẠI - THỬ ĐỘ CỨNG BRINELL - PHẦN 1: PHƯƠNG PHÁP THỬ

Metallic materials - Brinell hardness test - Part 1: Test method

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử độ cứng Brinell của vật liệu kim loại có độ cứng đến 650 HBW.

Những vật liệu và/hoặc sản phẩm đặc biệt sẽ có các tiêu chuẩn riêng (ví dụ ISO 4498-1).

2. Tài liệu viện dẫn

Các tài liệu viện dẫn dưới đây là rất cần thiết đối với việc áp dụng tiêu chuẩn này. Đối với tài liệu có năm ban hành, sử dụng tài liệu được nêu. Đối với tài liệu không có năm ban hành, áp dụng phiên bản mới nhất kể cả các sửa đổi.

TCVN 256-2: 2006 (ISO 6506-2:2005) Vật liệu kim loại - Thử độ cứng Brinell – Phần 2: Kiểm định và hiệu chuẩn thiết bị thử

ISO 4498-1 Sintered metal materials, excluding hard metals - Determination of apparent hardness - Part 1: Materials of essentially uniform section hardness (Vật liệu kim loại thiêu kết, trừ hợp kim cứng - Xác định độ cứng biểu kiến – Phần 1: Vật liệu có độ cứng mặt cắt đồng đều)

ISO 6506-4:2005 Metallic materials - Brinell hardness test - Part 4: Table of hardness values (Vật liệu kim loại - Thử độ cứng Brinell – Phần 4: Bảng các giá trị độ cứng )

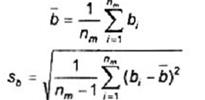

3. Nguyên lý thử

Ấn mũi thử (viên bi hợp kim cứng đường kính D) lên bề mặt mẫu thử và đo đường kính vết lõm d trên bề mặt mẫu thử sau khi bỏ lực tác dụng F.

Độ cứng Brinell tỷ lệ với thương số của lực thử và diện tích bề mặt cong của vết lõm. Vết lõm là hình dạng còn lại của viên bi trên mẫu thử và diện tích bề mặt, được tính theo đường kính trung bình của vết lõm và đường kính viên bi.

4. Ký hiệu và tên gọi chữ viết tắt

4.1 Xem Hình 1 và Bảng 1.

Hình 1 - Nguyên lý thử

Bảng 1 - Ký hiệu và tên gọi

| Ký hiệu | Tên gọi | Đơn vị |

| D | Đường kính bi thử | mm |

| F | Lực thử | N |

| d | Đường kính trung bình của vết lõm | mm |

| d1, d2 | d = Các đường kính vết lõm được đo vuông góc với nhau | mm |

| h | Chiều sâu vết lõm h = | mm |

| HBW

0.102 X F/D2 | Độ cứng Brinell = Hằng số x = 0,102 x Tỷ số lực – đường kính |

N/mm2 |

| CHÚ THÍCH: Hằng số = | ||

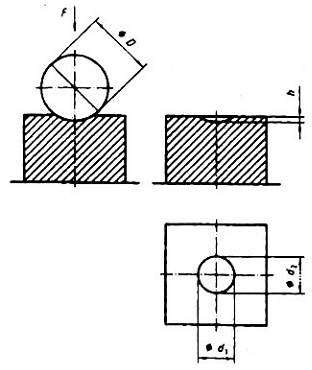

4.2. Ví dụ ký hiệu độ cứng Brinell, HBW

CHÚ THÍCH: Trong các tiêu chuẩn cũ, khi sử dụng bi thép, độ cứng Brinell được biểu thị là HB hoặc HBS.

5. Thiết bị thử

5.1. Máy thử, có khả năng tạo được lực thử đã định trước hoặc các lực trong khoảng 9,807 N để 29,42 kN phù hợp với TCVN 256-2

5.2. Mũi thử, viên bi hợp kim cứng được làm bóng, theo quy định trong TCVN 256 -2

5.3. Dụng cụ đo, theo quy định trong TCVN 256 -2

CHÚ THÍCH: Quy trình đề nghị để người sử dụng kiểm tra định kỳ theo Phụ lục A.

6. Mẫu thử

6.1. Phép thử phải được tiến hành trên mẫu thử có bề mặt nhẵn và phẳng không có vảy oxít, vật lạ đặc biệt không có dầu mỡ. Mẫu thử phải được hoàn thiện bề mặt sao cho có thể đo chính xác đường kính vết lõm.

6.2. Việc chuẩn bị mẫu phải được tiến hành sao cho ít ảnh hưởng nhất đến bề mật, ví dụ do nung nóng hoặc biến dạng nguội.

6.3. Chiều dầy mẫu thử không nhỏ hơn tám lần chiều sâu của vết lõm. Trị số chiều dày nhỏ nhất của mẫu thử theo đường kính trung bình của vết lõm được cho trong Phụ lục B.

Biến dạng có thể nhìn thấy được ở mặt sau mẫu thử chứng tỏ mẫu thử là quá mỏng.

7. Quy trình thử

7.1. Thông thường, phép thử được tiến hành ở nhiệt độ từ 10 °C đến 35 °C. Phép thử ở điều kiện được kiểm soát phải được thực hiện tại nhiệt độ (23 ± 5) °C.

7.2. Sử dụng lực thử theo quy định trong bảng 2.

CHÚ THÍCH: Theo thỏa thuận có thể sử dụng lực thử và tỷ lệ lực thử/đường kính khác.

7.3. Phải chọn lực thử sao cho đường kính vết lõm d nằm trong khoảng trị số 0,24 D và 0,6 D.

Chọn tỉ số lực thử - đường kính (0,102 X F/D2) tùy theo vật liệu và lực thử độ cứng như trong Bảng 3.

Để thử vùng đại diện rộng nhất của mẫu thử, phải chọn đường kính của bi thử càng lớn càng tốt.

Khi chiếu dày mẫu thử cho phép, ưu tiên dùng bi thử đường kính 10 mm.

7.4. Mẫu thử phải được đặt lên trên giá đỡ chắc chắn. Bề mặt tiếp xúc phải được làm sạch và không có vật lạ (gỉ sắt, dầu, bẩn,...). Điều quan trọng là mẫu thử phải nằm vững chắc trên bệ đỡ sao cho không có sự dịch chuyển nào xảy ra trong khi thử.

7.5. Đưa mũi bi tiếp xúc với bề mặt thử và đặt lực thử trực tiếp vuông góc lên bề mặt mà không gây ra va chạm, dao động hoặc trượt, cho đến khi lực thử đạt tới trị số quy định, Thời gian từ khi bắt đầu đặt lực đến khi đạt tới lực thử quy định không được ít hơn 2 s và không nhiều hơn 8 s. Giữ lực thử từ 10 s đến 1... s. Đối với một số vật liệu có yêu cầu thời gian giữ lực dài hơn, thời gian này có thể sử dụng với dung sai ± 2 s.

Bảng 2 - Lực thử đối với các điều kiện thử khác nhau

| Ký hiệu độ cứng | Đường kính bi D mm | Tỷ số lực - đường kính 0,102 X F/D2 N/mm2 | Trị số danh nghĩa của lực thử F |

| HBW 10/3000 | 10 | 30 | 29.42 kN |

| HBW 10/1500 | 10 | 15 | 14.71 kN |

| HBW 10/1000 | 10 | 10 | 9,807 kN |

| HBW 10/500 | 10 | 5 | 4 903 kN |

| HBW 10/250 | 10 | 2,5 | 2 452 kN |

| HBW 10/100 | 10 | 1 | 980,7 N |

| HBW 5/750 | 5 | 30 | 7,355 kN |

| HBW 5/250 | 5 | 10 | 2 452 kN |

| HBW 5/125 | 5 | 5 | 1,226 kN |

| HBW 5/62,5 | 5 | 2.5 | 612,9 N |

| HBW 5/25 | 5 | 1 | 245 2 N |

| HBW 2.5/187.5 | 2.5 | 30 | 1,839 kN |

| HBW 2.5/62.5 | 2,5 | 10 | 612,9 N |

| HBW 2.5/31,25 | 2.5 | 5 | 306 5 N |

| HBW 2.5/15.625 | 2.5 | 2.5 | 153,2 N |

| HBW 2.5/6.25 | 2,5 | 1 | 61,29 N |

| HBW 1/30 | 1 | 30 | 294,2 N |

| HBW 1/10 | 1 | 10 | 98,07 N |

| HBW 1/5 | 1 | 5 | 49,03 N |

| HBW 1/2,5 | 1 | 2 5 | 24,52 N |

| HBW 1/1 | 1 | 1 | 9.807 N |

Bảng 3 – Tỷ số 0.102 X F/D2 đối với vật liệu kim loại khác nhau

| Vật liệu | Độ cứng Brinell HBW | Tỷ số lực/đường kính 0.102 X F/D2 N/mm2 |

| Thép hợp kim niken, hợp kim titan |

| 30 |

| Gang đúc a) | < 140 ³ 140 | 10 30 |

|

| < 35 | 5 |

| Đóng và hợp kim đồng | 35 đến 200 | 10 |

|

| > 200 | 30 |

|

| < 35 | 2,5 |

| Kim loại màu và hợp kim của chúng | 35 đến 80 | 5 10 15 |

|

| > 80 | 10 15 |

| Chì, thiếc |

| 1 |

| Kim loại thiêu kết | Xem ISO 4498-1 | |

| a) Đối với thử gang đúc đường kính danh nghĩa của bi thử phải là 2.5 mm, 5 mm hoặc 10 mm. | ||

7.6. Trong khi thử. Máy thử phải tránh va chạm hoặc dao động có thể ảnh hưởng tới kết quả thử.

7.7. Khoảng cách từ mép của mẫu thử đến tâm của từng vết lõm không nhỏ hơn hai lần rưỡi đường kính trung bình của vết lõm.

Khoảng cách giữa tâm hai vết lõm liền kề không nhỏ hơn ba lần đường kính trung bình của vết lõm.

7.8. Đo đường kính từng vết lõm trên hai hướng vuông góc với nhau. Giá trị trung bình số học của hai số đo được dùng để tính toán độ cứng Brinell.

CHÚ THÍCH: Đối với hệ thống đo tự động, nên sử dụng các điều sau:

- trung bình của nhiều phép đo ở các vị trí cách đều nhau,

- đánh giá vùng vết lõm trong bề mặt vật liệu.

7.9. ISO 6506-4 bao gồm các bảng tính toán được sử dụng để xác định độ cứng Brinell khi thử trên bề mặt phẳng.

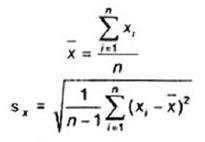

8. Độ không đảm bảo đo của các kết quả thử

Nên tiến hành đánh giá toàn bộ độ không đảm bảo đo theo Hướng dẫn thể hiện độ không đảm bảo đo (Guide to the Expression of Uncertainty in measurement - GUM) [1].

Phụ thuộc vào loại nguồn sai số đối với độ cứng, có hai khả năng để xác định độ không đảm bảo đo:

- Khả năng thứ nhất dựa trên việc đánh giá tất cả các nguồn xuất hiện khi hiệu chuẩn trực tiếp. Có thể tham khảo Hướng dẫn EA[2].

- Khả năng thứ hai dựa trên cơ sở hiệu chuẩn gián tiếp sử dụng tấm chuẩn độ cứng, được viết tắt như là CRM (vật liệu chuẩn được chứng nhận) (xem tài liệu tham khảo [2] đến [5]). Hướng dẫn việc xác định cho trong Phụ lục C.

Không phải lúc nào cũng có thể định lượng được tất cả các nguồn gây ra độ không đảm bảo đo. Trong trường hợp này, việc đánh giá độ không đảm bảo đo tiêu chuẩn loại A có thể nhận được từ việc phân tích thống kê các vết lõm lặp lại trên mẫu thử. Cần phải rất cẩn thận, nếu độ không đảm bảo đo tiêu chuẩn loại A và B được tổng kết rằng các nguồn cung cấp không bao gồm cả hai (xem Điều 4 của GUM: 1993 [1]

9. Báo cáo kết quả thử

Báo cáo kết quả thử phải bao gồm các thông tin sau:

a) trích dẫn tiêu chuẩn này (TCVN 256 -1);

b) tất cả chi tiết cần thiết để nhận biết toàn bộ mẫu thử;

c) nhiệt độ thử, nếu nó không nằm trong giới hạn 10 °C đến 35 °C;

d) kết quả thử;

e) các yêu cầu bổ sung ngoài phạm vi của tiêu chuẩn này;

f) chi tiết của bất kỳ sự việc xảy ra nào có ảnh hưởng đến kết quả thử.

Không có quy trình chung để chuyển đổi chính xác độ cứng Brinell sang các thang đo cứng khác hoặc là độ bền kéo. Các chuyển đổi này nên tránh, trừ khi có cơ sở đáng tin cậy qua phép thử so sánh.

CHÚ THÍCH. Cần lưu ý rằng đối với vật liệu không đẳng hướng ví dụ các vật liệu được gia công nguội sâu, có thể có sự khác nhau giữa chiều dày của hai đường kính của vết lõm. Yêu cầu kỹ thuật đối với sản phẩm đó phải đưa ra giới hạn của sự khác nhau này.

Phụ lục A

(tham khảo)

Quy trình kiểm tra định kỳ thiết bị thử do người sử dụng máy tiến hành

Tiến hành kiểm tra định kỳ thiết bị thử hàng ngày khi được sử dụng, ở từng mức độ cứng và đối với từng khoảng hoặc thang đo đã sử dụng.

Trước khi tiến hành kiểm tra, dụng cụ đo đường kính phải được kiểm tra, kiểm định gián tiếp (đối với từng khoảng /thang đo và mức độ cứng , bằng cách sử dụng vết lõm chuẩn trên tấm chuẩn độ cứng, đã được hiệu chuẩn phù hợp với TCVN 256-3 (ISO 6506-3). Kích thước đo được phải giống như giá trị được chứng nhận trong khoảng 0,5%. Nếu dụng cụ đo không đạt phép thử này cần phải thực hiện các hành động thích hợp.

Phép thử đòi hỏi ít nhất một vết lõm được tạo ra trên tấm chuẩn độ cứng, đã được hiệu chuẩn phù hợp với TCVN 256-3 (ISO 6506-3). Nếu có sự khác nhau giữa độ cứng đo được trung bình và giá trị của tấm chuẩn đã được hiệu chuẩn trong khoảng sai số cho phép cho trong Bảng 2 của TCVN 256-2:2006 (ISC 6506-2:2005), thiết bị thử được coi là thỏa mãn yêu cầu phép thử. Nếu không phải tiến hành kiểm định trực tiếp.

Hồ sơ của phép thử này phải được bảo quản theo chu kỳ và được sử dụng để đo khả năng tái sản xuất và giám sát sự sai lệch của thiết bị thử.

Phụ lục B

(quy định)

Chiều dày nhỏ nhất của mẫu thử theo đường kính trung bình của vết lõm

Chiều dày nhỏ nhất của mẫu thử theo đường kính trung bình của vết lõm theo Bảng B.1.

Bảng B.1

Kích thước tính bằng milimét

| Đường kính trung bình của vết lõm d | Chiều dày nhỏ nhất của mẫu thử | |||

| D = 1 | D = 2.5 | D = 5 | D = 10 | |

| 0,2 | 0,08 |

|

|

|

| 0,3 | 0,18 |

|

|

|

| 0,4 | 0,33 |

|

|

|

| 0,5 | 0,54 |

|

|

|

| 0,6 | 0,80 | 0,29 |

|

|

| 0,7 |

| 0,40 |

|

|

| 0,8 |

| 0,53 |

|

|

| 0,9 |

| 0,67 |

|

|

| 1,0 |

| 0,83 |

|

|

| 1,1 |

| 1,02 |

|

|

| 1,2 |

| 1,23 | 0,58 |

|

| 1,3 |

| 1,46 | 0,69 |

|

| 1,4 |

| 1,72 | 0,80 |

|

| 1,5 |

| 2,00 | 0,92 |

|

| 1,6 |

|

| 1,05 |

|

| 1,7 |

|

| 1,19 |

|

| 1,8 |

|

| 1,34 |

|

| 1,9 |

|

| 1,50 |

|

| 2,0 |

|

| 1,67 |

|

| 2,2 |

|

| 2,04 |

|

| 2,4 |

|

| 2,46 | 1,17 |

| 2,6 |

|

| 2,92 | 1,38 |

| 2,8 |

|

| 3,43 | 1,60 |

| 3,0 |

|

| 4,00 | 1,84 |

| 3,2 |

|

|

| 2,10 |

| 3,4 |

|

|

| 2,38 |

| 3,6 |

|

|

| 2,68 |

| 3,8 |

|

|

| 3,00 |

| 4,0 |

|

|

| 3,34 |

| 4,2 |

|

|

| 3,70 |

| 4,4 |

|

|

| 4,08 |

| 4,6 |

|

|

| 4,48 |

| 4,8 |

|

|

| 4,91 |

| 5,0 |

|

|

| 5,36 |

| 5,2 |

|

|

| 5,83 |

| 5,4 |

|

|

| 6,33 |

| 5,6 |

|

|

| 6,86 |

| 5,8 |

|

|

| 7,42 |

| 6,0 |

|

|

| 8,00 |

Phụ lục C

(tham khảo)

Độ không đảm bảo đo của giá trị độ cứng đo được

C.1. Yêu cầu chung

Cách xác định độ không đảm bảo đo trong phụ lục này chi xem xét các độ không đảm bảo đo liên quan đến toàn bộ việc tiến hành đo của các thiết bị thử độ cứng đối với các tấm chuẩn độ cứng (dưới đây được viết tắt là CRM ). Độ không đảm bảo đo của các hoạt động đó phản ánh kết quả tổng hợp của các độ không đảm bảo đo riêng lẻ (kiểm định gián tiếp). Bởi vì đối với cách tiếp cận này điều đó rất quan trọng do các bộ phận của thiết bị thử hoạt động trong khoảng dung sai. Đây là kiến nghị quan trọng vì quy trình này được áp dụng nhiều nhất một năm sau khi kiểm định trực tiếp đạt yêu cầu.

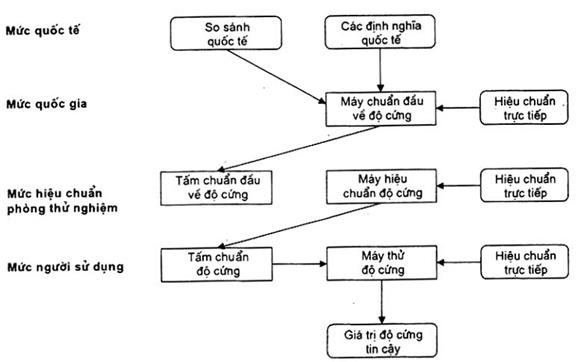

Hình C.1 trình bày cấu trúc bốn mức của sơ đồ chuỗi đo cần thiết để xác định phân chia thang độ cứng

Chuỗi này bắt đầu ở mức quốc tế, sử dụng các định nghĩa của các thang độ cứng khác nhau để tiến hành so sánh. Máy chuẩn đầu về độ cứng ở mức quốc gia "chế tạo" các tấm chuẩn độ cứng đầu để hiệu chuẩn ở mức phòng thử nghiệm. Đương nhiên hiệu chuẩn và kiểm định trực tiếp các thiết bị thử này cần phải ở độ chính xác cao nhất có thể.

Hình C.1 - Cấu trúc chuỗi đo để xác định và phân chia thang độ cứng

C.2. Quy trình chung

Quy trình tính độ không đảm đo tổng hợp uI theo phương pháp Root - Squared - Sum (RSS) từ các nguồn khác nhau cho trong Bảng C.1. Bảng C.1 bao gồm tất cả các ký hiệu được sử dụng và sự xác định của chúng. Độ không đảm do mở rộng U nhận được từ uI bằng cách nhân với hệ số bao quát (tầm hoạt động) k = 2.

C.3. Độ lệch của thiết bị thử

Độ lệch b của thiết bị thử độ cứng (cũng được gọi là sai số) nhận được từ sự khác nhau giữa

- giá trị trung bình của năm vết lõm trong khi hiệu chuẩn thiết bị thử độ cứng, và

- giá trị hiệu chuẩn của tấm chuẩn độ cứng.

Có thể được áp dụng trong các cách khác nhau để xác định độ không đảm đo.

C.4. Quy trình tính độ không đảm đo: các giá trị đo độ cứng

CHÚ THÍCH Trong phụ lục này chỉ số "CRM” (vật liệu chuẩn được chứng nhận) theo định nghĩa của tiêu chuẩn thử độ cứng là "tấm chuẩn thử độ cứng".

C.4.1. Quy trình Không có độ lệch ( phương pháp 1 )

Phương pháp 1(viết tắt là M1) là phương pháp đơn giản có thể sử dụng mà không có sự xem xét sai số có tính hệ thống của thiết bị thử độ cứng.

Trong M1, giới hạn sai số (nghĩa là phạm vi mà trong đó thiết bị thử được phép có sự khác nhau tiêu chuẩn viện dẫn), được sử dụng để xác định nguồn UE của độ không đảm bảo đo. Ở đây không có sự hiệu chính các giá trị độ cứng thể hiện sai số này.

Quy trình để xác định U được giải thích trong Bảng C.1 (xem Tài liệu viện dẫn [1] và [2] trong Thư mục).

![]()

trong đó kết quả đo được cho bởi

![]() =

= ![]() ± U (C2)

± U (C2)

C.4.2. Quy trình có sai lệch (phương pháp 2)

Cũng như cách lựa chọn đối với M1, phương pháp M2 (viết tắt là M2) có thể được sử dụng. Điều này tương quan với chỉ dẫn của sơ đồ kiểm soát M2 dẫn tới giá trị độ không đảm bảo đo nhỏ hơn.

Sai số b (bước 10) thể hiện tác động mang tính hệ thống. Trong GUM [1] khuyến nghị sử dụng sự hiệu định để bù cho các tác động mang tính hệ thống như vậy. Đó là cơ sở của M2. Giới hạn sai số UE không được giữ lâu trong việc tính độ không đảm bảo đo, nhưng tất cả các giá trị độ cứng đã xác định được hiệu chính bằng b hoặc Ucorr được tăng thêm b. Quy trình để xác định Ucorr được giải thích trong Bảng C.1 (xem Tài liệu viện dẫn [4] và [5]).

![]()

trong đó kết quả đo được cho bởi

hoặc bằng

phụ thuộc vào việc sai lệch (sai số) ![]() là một phần của giá trị trung bình hoặc của độ không đảm bảo đo.

là một phần của giá trị trung bình hoặc của độ không đảm bảo đo.

C.5. Thể hiện kết quả đo

Đối với việc thể hiện kết quả đo, phải chỉ dẫn phương pháp đã sử dụng. Nói chung, như là kết quả đo nên sử dụng phương pháp 1 (Công thức C.1) (xem thêm Bảng C.1 , bước 12)

Bảng C.1 - Xác định độ không đảm bảo mở rộng tương ứng với phương pháp M1 và M2

| Bước | Nguồn của độ không đảm bảo | Ký hiệu | Công thức | Tài liệu/Chứng chỉ | Ví dụ [ ….]= HBW 2,5/187,5 |

| 1 M1 | Độ không đảm bảo chuẩn tương ứng với sai số cho phép tối đa (1 s) | UE | UE = | Sai số cho phép UE.2, tương ứng với TCVN 256-2:2006 (ISO 6506-2:2005). Bảng 2 | UE = |

| 2 M1 M2 | Độ không đảm bảo của độ cứng CRM (tính toán chi tiết, xem Bảng A.4 của TCVN 256 3:2006 (ISO 6506-3:2005) | UCRM | UCRM = | UCRM tương ứng với chứng nhận kiểm định CRM Xem Chú thích 2 | UCRM = |

| 3 M1

M2 | Giá trị trung bình (H) và sai khác chuẩn (sH) khi đo CRM |

SH |

| Hi tương ứng với 5.7 của TCVN 256 - 2:2006 (ISO 6506 - 2:2005). Khi tính giá trị SH, sẽ lấy giá trị SH1 và SH2 rộng hơn | Các giá trị đơn Hi (1) 246,0 – 245,0 – 246,0 – 246,0 – 246,0

(2) 245.0 - 246.0 - 247.0 - 246.0 - 247.0

|

| 4 M1 M2 | Độ không đảm bảo chuẩn của máy thử độ cứng khi đo CRM | UH | UH = | t = 1,14 khi n = 5 | UH = |

| 5 |

|

|

| n = 5 Đo 5 lần trên mẫu thử. Xem Chú thích 3: Nếu n = 1, thì sx = 0 Chứng nhận phải nêu rõ độ không đảm bảo chỉ áp dụng cho giá trị đọc cụ thể chứ không áp dụng cho toàn bộ mẫu thử |

|

| M1 M2 | Giá trị trung bình ( | X | Các giá trị đơn: 288,0 – 290,0 - 285,0 - 285,0 - 282,0

sx = 3.08 | ||

|

| sx | ||||

| 6 M1 M2 | Độ không đảm bảo chuẩn khi đo mẫu thử | uX | uX = | t= 1,14 | uX = |

| 7 M2 | Độ không đảm bảo chuẩn tương ứng với khả năng phân giải của hệ thống đo chiều dài | Ums | ums = | dms = 1 HBW | ums = |

| 8 M2 | Sự sai lệch của máy thử độ cứng từ các giá trị kiểm định | b | b = | Bước 2 và 3. Xem Chú thích 4 | b1 = 245.8 - 246.8 = -1.0 b2 =246,2 - 246.8 = -0.6 |

| 9 M2 | Sự sai lệch chuẩn của giá trị sai khác b | sb |

| Bước 8 khi nm = 2 số lượng lần đo |

sb = 0,28 |

| 10 M2 | Độ không đảm bảo chuẩn của việc xác định b. Chỉ được xác định sau loại đo lần thứ hai | ub | Ub = | Bước 9 t= 1.84 khi nm= 2 Xem Chú thích 5 | Ub = |

| 11 M1 | Xác định độ không đảm bảo mở rộng | U |

| Bước 1 đến 7 k= 2 | U = 2 |

| 12 M1 | Kết quả đo |

|

| Bước 5 và 11 |

|

| 13 M2 | Xác định độ không đảm bảo mở rộng đã chỉnh sửa | Ucorr |

| Bước 2 đến 7 và bước 10 k = 2 | Ucorr=2. |

| 14 M2 | Kết quả đo với giá trị trung bình đã chỉnh sửa |

|

| Bước 5, 8 và 13 |

|

| 15 M2 | Kết quả đo với độ không đảm bảo đã chỉnh sửa |

|

| Bước 5, 8 và 13 |

|

| CHÚ THÍCH 1: Hệ số 2.8 khác với việc xác định độ không đảm bảo chuẩn đối với việc phân phối vuông căn cứ vào các thí nghiệm. CHÚ THÍCH 2: Khi cần thiết, phải xem xét sự thay đổi độ cứng của CRM CHÚ THÍCH 3: Nếu giữa các lần đo CRM và mẫu thử phải thay kính thi cần xem xét sự ảnh hưởng liên quan. CHÚ THÍCH 4: Nếu 0,8 UE.2r < b < 1,0 UE.2r. cần xem xét mối quan hệ của các giá trị độ cứng của CRM và mẫu thử. CHÚ THÍCH 5: Khi nm = 2. do không có ảnh hưởng của sự thay đổi dài hạn của b trong độ không đảm bảo ub. cần tăng số lần đo nm đối với các ứng dụng tới hạn. | |||||

THƯ MỤC

[1] GUM: Guide to the Expression of Uncertainty in Measurement, BIPM IEC/IFCC/ISO/OIML/IUPAC/IUPAP. 1993 1)

[2] EA 10-16, Guidelines on the Estimation of Uncertaity in Hardness Measurements, 2001.

[3] GABAUER, W, Manual of codes of practice for the determination of uncertainties in mechanical tests on metallic materials, The estimation of uncertainties in hardness measurement, Project, No. STM4- CT97- 2165, UNCERT COP 14: 2000.

[4] GABAUER, W and BINDEN, O, Abschatzung der Messunsicherheit in der Harteprufung unter Verwendung der indirekten Kalibriermethode, DVM Werkstoffprufung. Tagungsband, 2000, pp. 255 261.

[5] POLZIN, T and SCHWENK, D., Method for Uncertainty Determination of Hardness Testing; PC file for Determination, Materialprufung 44, (2002), 3, pp. 64- 71

1) Được sửa chữa và in lại năm 1995

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 256-1:2006 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 256-1:2006 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 256-1:2006 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 256-1:2006 DOC (Bản Word)