- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 251:1997 ISO 1953:1972 Than đá-Phân tích cỡ hạt

| Số hiệu: | TCVN 251:1997 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1997 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 251:1997

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 251:1997

TIÊU CHUẨN VIỆT NAM

TCVN 251 : 1997

ISO 1953 : 1972

THAN ĐÁ – PHÂN TÍCH CỠ HẠT

Hard coal – Size analysis

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phương pháp được chấp nhận để phân tích sàng cỡ hạt theo khối lượng, áp dụng cho mọi loại than đá. Tiêu chuẩn này bao gồm cả phần lấy mẫu.

2. Lĩnh vực áp dụng

Tiêu chuẩn này bao gồm các phép thử về cỡ hạt phù hợp cho mọi loại than nguyên khai. Tiêu chuẩn cũng phù hợp với than đá phân cấp thành từng cấp hạt với giới hạn quy định và với than không qui định giới hạn trên và dưới. Nhiên liệu đã qua chế biến và than cốc không áp dụng tiêu chuẩn này.

Than nghiền mịn bằng cách nghiền than cục đến khi phần lớn lọt qua lỗ sàng nhỏ nhất. Bởi vậy, tiêu chuẩn này không áp dụng để phân tích than mịn thành các cỡ nhỏ hơn, mặc dù trình tự thử có thể áp dụng được; Thông tin cung cấp về phân tích cỡ hạt than nghiền thường chỉ giới hạn ở việc xác định tỷ lệ quá cỡ. Việc phân tích cỡ hạt các vật liệu qua sàng tiêu chuẩn nhỏ nhất thường được tiến hành bằng kính hiển vi, sự sa lắng hoặc đo diện tích bề mặt. Điều đó vượt ra ngoài phạm vi của tiêu chuẩn này.

3. Tiêu chuẩn trích dẫn

ISO 565, Sàng lưới đan và sàng dập lỗ trong các loại sàng thử nghiệm – Kích thước danh nghĩa của lỗ sàng.

ISO/R 1213 , Thuật ngữ về nhiên liệu khoáng rắn.

TCVN 1693 : 1995 (ISO 1988) Than đá – Lấy mẫu

4. Mục đích và công dụng của việc phân tích cỡ hạt

Mục đích phân tích cỡ hạt than là xác định sự phân bố khối lượng giữa các cỡ hạt khác nhau. Kết quả được biểu thị bằng khối lượng của than còn lại trên mặt sàng có lỗ sàng khác nhau.

Sử dụng phân tích cỡ hạt để xác định lượng thu hoạch của các sản phẩm từ than nguyên khai, để cung cấp những số liệu thiết kế cho nhà máy tuyển than, để chọn những sản phẩm đạt quy cách từ các nhà máy sàng tuyển và đánh giá hiệu quả của nhà máy dập nghiền than. Tiêu chuẩn cũng giúp để lựa chọn các loại than cho các quá trình và thiết bị đặc biệt.

5. Định nghĩa

Các Thuật ngữ dùng trong tiêu chuẩn này phù hợp với TCVN 4826 – 89 (ISO 1213/1).

6. Lỗ sàng

Các loại lỗ sàng dùng thử nghiệm được ban kỹ thuật ISO 24 mô tả và chấp nhận, đặc biệt đã tham khảo tiêu chuẩn ISO 565. Cần tránh việc sử dụng không có sự phân biệt giữa sàng lỗ vuông và sàng lỗ tròn và do vậy nên dùng thang sàng của cùng một loại. Sự chuyển đổi gần đúng từ lỗ sàng tròn sang lỗ sàng vuông bằng cách nhân đường kính với 0,9, nhưng sự chuyển đổi như vậy chỉ nhằm mục đích so sánh thô và nếu sử dụng phải nói rõ trong các kết quả.

Điều quan trọng là thỉnh thoảng kiểm tra lỗ sàng theo các phương pháp đã mô tả để đảm bảo kích thước nằm trong giới hạn dung sai ghi trong ấn phẩm thích hợp của ISO.

7. Lấy mẫu để phân tích cỡ hạt

7.1. Đại cương

Mẫu để phân tích cỡ hạt được lấy theo TCVN 1693 : 1995 (ISO 1988). Cần chú ý đến điều 2.9 của tài liệu này về những chú ý đặc biệt và những sự biến đổi về khối lượng và số lượng nhỏ nhất của mẫu đơn khi lấy mẫu dùng cho phép thử vật lý. Các điều dự phòng đặc biệt áp dụng cho việc lấy mẫu than để phân tích cỡ hạt được trình bày chi tiết ở dưới (xem phụ lục A).

7.2. Các chuẩn về độ chính xác

Việc phân tích cỡ hạt một mẫu than được xác định như một nhóm các tỷ lệ phần trăm khối lượng của vật liệu còn lưu lại ở trên, ở giữa, hoặc lọt qua một dẫy lưới sàng thí nghiệm và không phải tất cả các tỷ lệ phần trăm này sẽ có cùng độ chính xác. Các thí nghiệm trên phạm vi rộng với các loại và cỡ hạt của than đã chỉ ra rằng độ chính xác của từng tỷ lệ phần trăm này có liên quan tới trị số của chính nó và có liên quan đến lượng vật liệu lũy tích còn lưu lại trên sàng hoặc lượng vật liệu lọt qua sàng và lưu lại trên mặt sàng có lỗ sàng nhỏ hơn. Độ chính xác này không liên quan đến kích thước hay cách chuẩn bị than.

Đối với một loại than, độ chính xác sẽ được cải thiện hơn bằng cách lấy nhiều mẫu đơn hơn. Tuy nhiên, do số mẫu đơn có thể lấy bị giới hạn, bởi vậy cần chọn một số mẫu thích hợp. Trong kiến nghị này chọn số lượng mẫu đơn để lấy mẫu than là 40, vì thấy rằng các sai số do quá trình sàng và phân chia mẫu làm hạn chế sự tăng độ chính xác có thể được dự tính do tăng số lượng mẫu đơn này.

Bởi vậy mức chính xác trong bảng 1 là mức có thể nhận được khi thử hầu hết các loại than. Trong đa số trường hợp, độ chính xác thu được sẽ tốt hơn (tức là có trị số nhỏ hơn) các giá trị cho trong bảng 1, và khi lấy mẫu lặp thì độ chính xác này có thể được kiểm tra lại hoặc tính toán.

Bảng 1 – Các chuẩn về độ chính xác (giới hạn 95%) để phân tích cỡ hạt.

a) Tỷ lệ phần trăm lũy tích trên một sàng.

| Tỷ lệ % quá cỡ | Độ chính xác |

| < 5 | 1,5 |

| 5 - 10 | 2,4 |

| 10 - 20 | 3,8 |

| 20- 30 | 4,8 |

| 30- 70 | 5,0 |

| 70 - 80 | 3,4 |

| 80 - 90 | 3,0 |

| 90 - 95 | 2,1 |

| >95 | 1,1 |

b) Tỷ lệ phần trăm giữa hai sàng

| Tỷ lệ % cấp hạt | Độ chính xác |

| < 5 | 0,8 |

| 5 -10 | 1,8 |

| 10-20 | 2,7 |

| 20 - 30 | 3,2 |

| 30 - 50 | 3,5 |

Khi lấy mẫu các lò than giao nhận đều kỳ, độ chính xác được kiến nghị là gấp đôi độ chính xác ghi trong bảng (tức là bằng nửa các giá trị đã cho). Các áp dụng đặc biệt như thử nghiệm yêu cầu kỹ thuật có thể đòi hỏi những tiêu chuẩn khác và phương pháp lấy mẫu kép sẽ điều chỉnh được số mẫu đơn tương ứng. Nếu tăng số mẫu đơn làm cho mẫu ban đầu quá lớn, thì tiện nhất là lấy mẫu lặp và bởi vậy sẽ cải thiện tốt hơn giá trị trung bình của các số liệu nhận được.

7.3. Khối lượng tối thiểu của mẫu đơn

TCVN 1693 :1995 (ISO 1988) quy định khối lượng tối thiểu của mẫu đơn áp dụng cho việc lấy mẫu xác định hàm lượng ẩm và tro điều 3.3.1 “nguyên tắc” có thể áp dụng được để lấy mẫu phân tích cỡ hạt.

7.3.1. Than có cỡ lớn nhất đến 150 mm

Điều 3.3.2 “Với than đạt cỡ lớn nhất đến 150 mm” của TCVN 1693 : 1995 (ISO 1988) được áp dụng để lấy mẫu phân tích cỡ hạt.

7.3.2. Than cỡ lớn nhất trên 150 mm

Các điều 3.3.3 và 3.3.4 “Đối với than cỡ lớn nhất trên 150 mm” và 3.3.5 “ Giảm số mẫu đơn lớn không thích hợp” của TCVN 1693 : 1995 (ISO 1988) không áp dụng để lấy mẫu phân tích cỡ hạt và sẽ thay bằng qui định sau đây:

Khối lượng tối thiểu của mẫu đơn P (tính theo kilogam) được xác định từ công thức thực nghiệm:

P = 7,2 x ![]()

trong đó: D là cỡ hạt danh nghĩa trên, tính bằng milimet.

Khối lượng mẫu đơn sẽ được lấy lớn hơn khối lượng tính theo công thức trên nếu như toàn bộ chiều rộng và chiều dày của dòng có thể được lấy mẫu thuận tiện trong một thao tác, thí dụ:

1) ngừng băng chuyền để lấy tất cả than theo chiều dài băng tải đủ cho khối lượng tối thiểu của mẫu đơn ứng với cỡ hạt than, hoặc lấy tất cả than chứa trên chiều dài băng ít nhất là bằng hai lần rưỡi kích thước cỡ hạt lớn nhất của than lọt qua, với cách nào cũng có khối lượng mẫu đơn lớn hơn theo tính toán trên.

2) lấy toan bộ than trong toa xe, thùng xe ôtô, gầu xúc hoặc thiết bị tương tự khi đưa than vào toa xe;

3) lấy toàn bộ sản phẩm trong hòm khi lấy mẫu sản phẩm đã được đóng hòm.

Trong điều kiện này, khi lấy mẫu để phân tích cỡ hạt lượng mẫu đơn có thể lấy rất lớn, nhưng không cho phép chia nhỏ mẫu đơn hoặc thêm một phần vào mẫu như có thể làm khi lấy mẫu phân tích chung.

7.4. Số mẫu đơn

Điều 3.3.2 của TCVN 1693 : 1995 (ISO 1988) không áp dụng để lấy mẫu phân tích cỡ hạt và áp dụng các quy định sau:

7.4.1. Lô hàng đơn lẻ

Vấn đề thường gặp là lấy mẫu lô than mà không biết trước các đặc trưng lấy mẫu của nó. Một lô hàng như vậy được gọi là lô hàng đơn lẻ. Số mẫu đơn ban đầu để lấy mẫu lỗ hàng đơn lẻ cho trong bảng 2 là dựa trên trường hợp xấu nhất đã gặp phải trong thực nghiệm và trong hầu hết các trường hợp đạt được các tiêu chuẩn về độ chính xác đã được qui định trong bảng 1.

Các mẫu lấy từ lô hàng đơn lẻ có thể dưới dạng mẫu duy nhất hoặc sáu mẫu lặp phụ. Trình tự lấy 6 mẫu (lặp phụ) có thể cho phép kiểm tra lại độ chính xác của những kết quả bằng phương pháp nêu trong phụ lục C của TCVN 1693 : 1995 (ISO 1988). Thêm vào đó, ảnh hưởng của sai số sàng và sai số giản lược mẫu được giảm bớt và số mẫu đơn cần lấy sẽ giảm đi.

Bảng 2 – Số mẫu đơn ban đầu được lấy khi lấy mẫu hàng đơn lẻ

| Một màu | 40 |

| Sáu mẫu lặp phụ | 6 x 5 |

Có thể xảy ra trường hợp yêu cầu tiêu chuẩn về độ chính xác khác với tiêu chuẩn được kiến nghị, thí dụ như khi tiến hành thí nghiệm về hiệu quả. Trong trường hợp như vậy, người sử dụng các kiến nghị này cần khảo sát độ chính xác nhận được bằng cách lấy số mẫu đơn khác và điều chỉnh phương án lấy mẫu để thích hợp với yêu cầu riêng. Khi lấy mẫu lô hàng đơn lẻ của các loại than lớn, không đảm bảo tiêu chuẩn về độ chính xác sẽ nhận được là như nhau. Trong hầu hết trường hợp, độ chính xác lấy mẫu sẽ đạt được, nhưng độ rủi ro của phép lấy mẫu nhỏ sẽ lớn hơn. Vì lý do này nên đặc biệt kiến nghị là cần lấy sáu mẫu lặp phụ để kiểm tra lại độ chính xác của phép lấy mẫu.

7.4.2. Phép lấy mẫu thường kỳ

Khi tiến hành lấy mẫu liên tục, nên bắt đầu với không dưới 5 mẫu đơn lấy từ mỗi đơn vị để cho tổng cộng không dưới 30 mẫu đơn trong một chu kỳ lấy mẫu. Quy định này sẽ đảm bảo các giá trị trung bình của chu kỳ có độ chính xác tốt hơn độ chính xác nêu trong bảng 1. Khi lấy mẫu gián đoạn, trước hết kiến nghị nên lấy 30 mẫu đơn trong mỗi đơn vị. Trong trường hợp khác, số mẫu đơn sẽ được điều chỉnh theo phương pháp qui định ở phụ lục C của TCVN 1693 : 1995 (ISO 1988) khi cần tính giá trị trung bình của chu kỳ hoặc theo điều 7.7 của tiêu chuẩn này nếu cần có độ chính xác của lô hàng cá biệt.

7.5. Lấy mẫu, bảo quản mẫu và vận chuyển mẫu

Vì cỡ hạt than thay đổi trong quá trình vận tải, sàng tuyển và bốc dỡ nên chỉ lấy mẫu tại điểm cần phân tích cỡ hạt. Nếu kết quả phân tích mẫu là đại diện về phân bố cỡ hạt cho đơn vị than đã được lấy mẫu thì trong quá trình bảo quản vận chuyển mẫu phải hạn chế đến mức tối thiểu việc làm vỡ. Mẫu đơn cần đặt trong thùng, than từ xẻng lấy mẫu được trút nhẹ nhàng vào các thùng này. Việc bảo quản thùng mẫu khi vận chuyển phải càng nhẹ nhàng càng tốt.

Than, nhất là than lớn dễ bị vỡ nên các phương pháp lấy mẫu, vận chuyển, sàng mẫu sẽ có ảnh hưởng rõ rệt đến việc phân tích cỡ hạt. Do đó với mỗi mẫu đơn được lấy, các cục lớn hơn 40 mm được sàng hoặc đo ở ngay tại hoặc gần điểm lấy mẫu. Tương tự khi phân tích đầy đủ các cỡ hạt, hậu quả do cục lớn bị vỡ có thể hạn chế được bằng cách chọn tay các cục lớn và sàng thủ công phần mẫu còn lại trước khi chuyển tới mặt sàng lỗ 40 mm.

Khi dùng máy lấy mẫu có nguy cơ gây vỡ than trong khi lấy mẫu. Mẫu lấy bằng máy không được dùng để phân tích cỡ hạt của than trừ khi những thiết bị lấy mẫu này đã được kiểm tra lại bằng thủ công theo phương pháp nêu trong phụ lục E của TCVN 1693 : 1995 (ISO 1988) áp dụng cho sự biến thiên của phân phối cỡ hạt, trái ngược với điều E.4.2 và những máy lấy mẫu này được chứng tỏ rằng không bị sai lệch.

Ở đây không giới thiệu việc lấy mẫu than tĩnh có cỡ hạt lớn hơn 80 mm trong toa xe, hầm tàu và trong kho để phân tích cỡ hạt. Những kết quả đáng tin cậy chỉ có thể đạt được bằng cách lấy mẫu trong khi chất hàng, dỡ hàng hoặc đổ vào, lấy ra trong kho than, bằng việc dùng một trong những phương pháp lấy mẫu từ dòng than.

7.6. Lấy mẫu than nghiền

Trình tự trong các qui định này có thể dùng lấy mẫu than nghiền để phân tích cỡ hạt khi than chảy trong máng dẫn dưới tác dụng của trọng lực hoặc ở đầu rót của băng chuyền nơi mà chất lỏng không phải là môi trường phương tiện vận chuyển. Khi than nghiền được vận chuyển ở dạng huyền phù lỏng, chủ yếu dùng kỹ thuật lấy mẫu đẳng – động học, những kỹ thuật này không có trong TCVN 1693 : 1995 (ISO 1988) và vượt ra ngoài phạm vi của tiêu chuẩn này.

7.7. Các phương pháp kiểm tra độ chính xác của mẫu

Khi than được xử lý thường kỳ tại điểm lấy mẫu, có thể sử dụng lấy mẫu kép để đánh giá độ chính xác lấy mẫu và từ đó điều chỉnh số mẫu đơn được lấy trong lô hàng sau này, để đạt được độ chính xác cần thiết. Phương pháp điều chỉnh số mẫu đơn đó thay đổi theo mục đích lấy mẫu. Trong phụ lục C của TCVN 1963 : 1955 (ISO 1988) các phương pháp trình bày có thể áp dụng khi mục đích lấy mẫu là nhận được chất lượng trung bình trong một chu kỳ với độ chính xác quy định. Các phương pháp này cũng có thể áp dụng vào phân tích cỡ hạt của than và không trình bày ở đây. Tuy nhiên cần thận trọng khi áp dụng những phương pháp này đối với những phần rất nhỏ và rất lớn, nghĩa là nhỏ hơn 5% và lớn hơn 95%. Trong những trường hợp như vậy, việc phân tích thống kê phải tiến hành trên biến số đã biến đổi q, trong đó q = Sin-1 Öp/100, chứ không phải tỷ lệ phần trăm hiện thời, p; hàm số này có trong các bảng cho sẵn, thí dụ như trong Bảng thống kê cơ bản của Cambridge (Cambridge Elementary Statistical table, Cambridge 1953).

Tuy nhiên việc lấy mẫu phân tích cỡ hạt thường không được tiến hành đều đặn như đối với các tính chất khác của than, mặc dù nó có thể được làm khá thường xuyên đối với phương pháp lấy mẫu kép để đem lại những kết quả có ích. Bởi vậy, với mỗi lô hàng phải chú ý đến việc nhận được những kết quả với độ chính xác đầy đủ. Một phương pháp kiểm tra kết quả khác với phương pháp trình bày trong phụ lục C của TCVN 1693 : 1995 (ISO 1988) được trình bày dưới đây dưới đây sẽ bảo đảm mỗi mẫu được lấy với độ chính xác ± A.

Thí dụ :

Mười lô hàng liên tiếp hoặc mười đơn vị than được lấy mẫu kép. Mỗi mẫu phụ được phân tích riêng và kết quả ghi trong bảng 3. Xem xét các kết quả nhận được bằng cách tính giá trị 0,4 A và 1,2 A, trong đó A là tiêu chuẩn chính xác đòi hỏi và đem so sánh những số liệu này với hiệu trung bình giữa các mẫu phụ với mỗi nhóm cỡ hạt (xem phụ lục B)

Nếu hiệu trung bình giữa các mẫu phụ là:

1) giữa 0,4A và 1,2A thì số mẫu đơn đã lấy là đúng;

2) nhỏ hơn 0,4A thì lấy quá nhiều mẫu đơn;

3) lớn hơn 1,2 A thì lấy quá ít mẫu đơn.

Tuy nhiên phép thử không áp dụng với những cỡ hạt nhỏ hơn 5% hoặc lớn hơn 95%.

Với một số cấp hạt có thể lấy rất nhiều mẫu đơn, để đảm bảo nhận được độ chính xác cần thiết với những cấp hạt khác.

Bảng 3 – Phân tích cỡ hạt từ mẫu lấy từ các đợt giao than liên tiếp

| Số thứ tự mẫu | Sàng 2,8 mm | Sàng 500 μm | ||

| Còn lại (mẫu kép) | Hiệu, % | Còn lại (mẫu kép) | Hiệu, % | |

| 1 | 74,9 | 2,0 | 92,7 | 0,1 |

|

| 72,9 |

| 92,6 |

|

| 2 | 74,0 | 0,5 | 92,3 | 1,2 |

|

| 74,5 |

| 93,5 |

|

| 3 | 73,1 | 3,0 | 93,8 | 1,8 |

|

| 76,1 |

| 92,0 |

|

| 4 | 70,3 | 1,8 | 88,5 | 0,3 |

|

| 68,5 |

| 88,8 |

|

| 5 | 75,1 | 1,2 | 91,4 | 0,8 |

|

| 76,3 |

| 92,2 |

|

| 6 | 75,9 | 1,8 | 91,8 | 0,8 |

|

| 74,1 |

| 91,0 |

|

| 7 | 73,0 | 2,1 | 92,3 | 0,5 |

|

| 75,1 |

| 92,8 |

|

| 8 | 80,4 | 2,2 | 94,3 | 2,7 |

|

| 78,2 |

| 91,6 |

|

| 9 | 78,8 | 2,2 | 94,0 | 0,7 |

|

| 81,0 |

| 94,7 |

|

| 10 | 74,8 | 1,0 | 92,4 | 0,6 |

|

| 73,8 |

| 93,0 |

|

| Trung bình được giữ trên sàng | 75,0 | - | 92,3 | - |

| Hiệu trung bình giữa các mẫu kép | - | 1,8 | - | 0,9 |

Các kết quả cho trong bảng 3 là kết quả của chương trình lấy mẫu thường kỳ và các tiêu chuẩn về độ chính xác đòi hỏi chỉ bằng một nửa trị số cho trong bảng 1. Sử dụng các tiêu chuẩn về độ chính xác này, giá trị của 0,4 A và 1,2 A như sau:

| Cấp hạt | 0,4A | 1,2A |

| Lưu lại trên sàng 2,8 mm, % | 0,7 | 2,0 |

| Lưu lại trên sàng 500 μm,% | 0,4 | 1,2 |

Hiệu trung bình giữa các mẫu kép nhận được rơi vào trị số yêu cầu cho thấy số mẫu đơn được lấy có thể chấp nhận được và xem như thoả mãn.

Nếu lấy quá nhiều hoặc quá ít mẫu đơn thì số mẫu đơn sẽ được giảm hoặc tăng khoảng 25% tương ứng. Điều này muốn nói rằng nếu nhiên liệu được lấy mẫu vượt lên nhiều hoặc hụt nhiều thì sự điều chỉnh chỉ có thể làm từng bước.

Tình huống có thể xảy ra là sau khi tăng dần số mẫu đơn mới đạt được sự cải thiện nhỏ về độ chính xác của lô hàng riêng lẻ. Khó khăn này thường gặp khi thực hiện phân chia mẫu trong quá trình sàng, do sai số sàng và phân chia mẫu tương đối lớn so với sai số lấy mẫu. Trong trường hợp này có thể phải chấp thuận tiêu chuẩn độ chính xác thấp hoặc tìm cách giảm sai số phân chia mẫu và sai số sàng, hoặc bằng cách sàng toàn bộ mẫu phụ, chia nó thành một số phần xấp xỉ bằng nhau về cỡ hạt thuận tiện để thử, hoặc bằng cách phân chia mẫu ở sàng có kích thước lỗ nhỏ hơn.

Tình huống tương tự có thể nảy sinh trong lấy mẫu gián đoạn khi cố gắng đáp ứng những quy định của điều 3.6 trong TCVN 1693 : 1995 (ISO 1988). Trong trường hợp này không sử dụng tỷ số c/d mà sử dụng các tiêu chuẩn chính xác cố định đối với mỗi mẫu. Một cách thuận tiện, có thể lấy các tiêu chuẩn chính xác qui định trong bảng 1 của tiêu chuẩn này làm tiêu chuẩn quy định với các phép thử mô tả ở trên.

Nếu số mẫu đơn đã được điều chỉnh, thì tiếp tục lấy số mẫu đơn mới; và các kết quả được xem xét sau khi lấy thêm 10 mẫu nữa. Sau đó số mẫu đơn sẽ được điều chỉnh tiếp hay giữ nguyên tuỳ theo kết quả này.

Phép lấy mẫu kép sẽ được tiếp tục cho đến khi hai loạt kết quả của mười mẫu liên tiếp chỉ ra rằng không cần thay đổi số mẫu đơn. Sau đó, phép lấy mẫu kép có thể dừng lại, nếu cần chỉ tiến hành để kiểm tra định kỳ.

7.8. Chuẩn bị mẫu

7.8.1. Sấy khô mẫu

Nếu than bị ướt, sấy khô mẫu đủ để than mịn khỏi dính vào các hạt lớn hơn trong quá trình sàng. Nên sấy khô bằng không khí, nhưng với than có tỷ lệ lớn (thí dụ trên 20%) than mịn (tức là dưới 3 mm) thì mẫu có thể trải thành một lớp mỏng và sấy khô ở nhiệt độ không quá 50oC. Để cho than nguội tới nhiệt độ phòng trước khi cân(1).

7.8.2. Phân chia mẫu để giảm lượng mẫu

Nếu khối lượng than dưới cỡ lọt qua một sàng quy định lớn hơn 2 lần khối lượng cho trong bảng 4, có thể giảm bớt bằng cách phân chia mẫu đến không nhỏ hơn khối lượng ghi trong bảng.

Bảng 4 – Khối lượng tối thiểu của than lọt sàng được giữ lại

| Cỡ cỡ hạt than, mm | Khối lượng, kg |

| Lọt qua sàng cỡ |

|

| 40 | 180 |

| 25 | 70 |

| 12,5 | 16 |

| 6,3 | 2 |

| 4,0 | 1 |

| 2,8 | 0,25 |

Than dưới cỡ có thể giảm khối lượng bằng máy chia mẫu hoặc máng chia miễn là tránh làm thay đổi cỡ hạt hoặc mất bụi và dụng cụ được dùng trong sinh ra sai lệch các mẫu phụ. Tuy nhiên nên phân chia mẫu than cỡ lớn hơn 12,5 mm bằng cách trộn thành dải (xem phụ lục C) rồi phân chia tiếp để việc gây vỡ và độ sai lệch giảm đến mức tối thiểu. Vật liệu không nằm trong mẫu phụ phải được cân và giữ lại cho đến khi hoàn thành tất cả sự phân tích và tính toán.

Các mẫu than cám ướt và khô thường lớn hơn so với yêu cầu để phân tích cỡ hạt. Các mẫu than cám khô, sau khi sấy trong không khí, nếu cần được trộn và giản lược tới khối lượng thích hợp cho trong bảng 4 bằng máy chia mẫu hoặc máng chia. Với than cám ướt thì trải mẫu thô trên mặt phẳng sạch tạo thành lớp dầy từ 15 đến 25 mm và trích ra 2 kg mẫu phụ bằng cách dùng xẻng lấy mẫu nhỏ lấy không ít hơn 50 mẫu con dàn đều trên cả lớp mẫu. Nếu mẫu phải sàng khô thì sấy mẫu phủ ở nhiệt độ không quá 50oC. Để than nguội tới nhiệt độ môi trường(1). Trộn và giản lược tới khối lượng thích hợp cho trong bảng 4 bằng máy chia mẫu hoặc máng chia.

Các phương pháp phân chia mẫu được kiểm tra lại theo trình tự quy định trong phụ lục D của TCVN 1693 : 1995 (ISO 1988) để đảm bảo không vượt quá phương sai sàng và giản lược mẫu được chấp nhận đối với quy định này. Các giá trị của phương sai này cho trong bảng 5.

Bảng 5 – Phương sai sàng và phân chia mẫu

a) Tỷ lệ phần trăm luỹ tích trên một sàng

| Phần trăm quá cỡ | Phương sai |

| < 5 | 0,3 |

| 5 - 10 | 0,9 |

| 10 - 20 | 1,1 |

| 20 - 30 | 2,1 |

| 30 - 70 | 2,4 |

| 70 - 30 | 1,3 |

| 80 - 90 | 0,8 |

| 90 - 95 | 0,3 |

| > 95 | 0,1 |

b) Tỷ lệ phần trăm giữa các sàng

| Phần trăm trong cấp hạt | Phương sai |

| < 5 | 0,1 |

| 5 - 10 | 0,5 |

| 10 - 20 | 1,1 |

| 20 - 30 | 1,2 |

| 30 - 50 | 1,0 |

8. Các mặt sàng thí nghiệm

8.1. Đại cương

Dùng một bộ liên tục các lưới sàng sao cho không quá 5% còn lại trên sàng có kích thước lỗ lớn nhất và không quá 5% lọt qua sàng có kích thước lỗ bé nhất. Với những cấp hạt trung gian không quá 25 % rơi vào giữa một cặp sàng bất kỳ.

8.2. Sàng lưới đột lỗ

Dãy mặt sàng thoả mãn các yêu cầu trên thường là loại lỗ tròn hoặc lỗ vuông tương đương có kích thước 125; 90; 63; 45; 31,5; 22,4; 16; 11,2; 8; 5,6 và 4,0 mm. Nếu dãy này không thích hợp với cỡ than được phân cấp, thì đưa thêm các mặt sàng bổ sung có kích thước lỗ 100; 80; 50; 40; 25; 20; 12,5 10 và 6,3 mm. Với than cỡ trên 100 mm thì dùng sàng đột một lỗ dưỡng có kích thước phù hợp với yêu cầu.

Kích thước lỗ, chiều dày sàng, khoảng cách giữa hai lỗ bất kỳ và các giới hạn dung sai cho trong bảng 6.

8.3. Sàng lưới đan

Với cỡ than dưới 6,3 mm, dùng sàng đan lỗ vuông, Dãy kích thước kiến nghị là 4; 2,8; 2; 1,4; 1 mm 710, 500, 355, 250, 180, 125, 90, 63 và 45 μm.

Kích thước lỗ, đường kính sợi và giới hạn dung sai cho trong bảng 7.

8.4. Cấu trúc sàng

Với sàng lưới đột và sàng lưới đan, vật liệu và kích thước đầy đủ của khung, bề mặt sàng cũng với việc lắp ráp sàng được mô tả trong tài liệu ISO phù hợp.

Đối với than có cỡ trên 100 mm, dùng sàng đột một lỗ (dưỡng) có kích thước thích hợp. Sàng lưới đột làm bằng thép mềm trừ khi người mua có yêu cầu vật liệu khác.

Điều quan trọng là định kỳ phải kiểm tra lưới sàng để bảo đảm kích thước lỗ nằm trong dung sai cho phép. Sàng có lỗ bị hư hoặc vượt quá dung sai cực đại cho phép, phải sửa chữa hoặc thay thế. Sàng phải được thay nếu số lỗ sàng không đúng kích thước vượt quá 25% tổng số lỗ sàng.

9. Trình tự sàng

9.1. Chọn trình tự

Trình tự hoặc các trình tự được sử dụng phụ thuộc vào loại mẫu hoặc thông tin cần có – yêu cầu phân tích cỡ hạt toàn bộ đối với than nguyên khai hoặc trong trường hợp đơn giản nhất chỉ cần biết lượng than dưới cỡ trong sản phẩm đã phân cấp. Bởi vậy, dùng bộ sàng nào là phụ thuộc vào mục đích của phép thử. Nếu kết quả phân tích sàng được biểu diễn bằng đồ thị, thì việc phân tích phải tiến hành ít nhất với năm sàng có kích thước lỗ sàng trong dải hạt phân tích.

Bảng 6 - Sàng lưới đột trong bộ sàng kiểm tra (lỗ tròn và lỗ vuông)

| Chiều rộng danh nghĩa của lỗ | Chiều dày tấm sàng | Khoảng cách tối thiểu giữa hai lỗ | Diện tích sàng (lỗ vuông) | Dung sai lỗ | |||

| Sai lệch cho phép của lỗ trung bình so với chiều rộng danh nghĩa của lỗ vuông | Dung sai cực đại đối với một lỗ bất kỳ | ||||||

| mm | mm | mm | % | % | mm | % | mm |

| Cỡ chính |

|

|

| ||||

| 125 | 3,0 | 17,5 | 61 |

|

| 0,80 | 1,00 |

| 90 | 3,0 | 1,1 | 65 |

|

| 0,89 | 0,80 |

| 63 | 3,0 | 8,5 | 62 |

|

| 0,95 | 0,60 |

| 45 | 2,0 | 6,0 | 65 |

|

| 1,11 | 0,50 |

| 31,5 | 2,0 | 4,25 | 62 |

|

| 1,27 | 0,40 |

| 22,4 | 2,0 | 2,8 | 64 |

|

| 1,34 | 0,30 |

| 16 | 2,0 | 2,0 | 64 |

|

| 1,69 | 0,27 |

| 11,2 | 1,5 | 1,4 | 64 |

|

| 2,05 | 0,23 |

| 8 | 1,5 | 1,3 | 57 |

|

| 2,38 | 0,19 |

| 5,6 | 1,0 | 1,2 | 49 |

|

| 2,68 | 0,15 |

| 4 | 1,0 | 1,0 | 44 |

|

| 3,25 | 0,13 |

| Cỡ bổ sung |

|

|

|

|

| ||

| 100 | 3,0 | 12,5 | 64 | 0,30 | 0,3 | 0,85 | 0,85 |

| 80 | 3,0 | 10,0 | 64 | 0,38 | 0,3 | 0,88 | 0,70 |

| 50 | 3,0 | 6,5 | 63 | 0,40 | 0,2 | 1,10 | 0,55 |

| 40 | 2,0 | 5,0 | 64 | 0,45 | 0,18 | 1,125 | 0,45 |

| 25 | 2,0 | 3,25 | 63 | 0,48 | 0,12 | 1,40 | 0,35 |

| 20 | 2,0 | 2,50 | 64 | 0,55 | 0,11 | 1,50 | 0,30 |

| 12,5 | 1,5 | 1,80 | 61 | 0,72 | 0,09 | 1,92 | 0,24 |

| 10 | 1,5 | 1,40 | 61 | 0,80 | 0,08 | 2,10 | 0,21 |

| 6,3 | 1,0 | 1,25 | 51 | 1,11 | 0,07 | 2,70 | 0,17 |

Bảng 7 Sàng lưới đan trong bộ sàng kiểm tra

| Chiều rộng danh nghĩa lỗ W | Đường kính danh nghĩa của dây lưới | Dung sai lỗ | ||

| Dung sai cực đại cho một lỗ bất kỳ (+ x% của W) | Dung sai cho chiều rộng lỗ trung bình (±y% của W) | Dung sai trung gian làm tròn z = (x + |y|)/2 | ||

| mm | mm | % | % | % |

|

| 1,6 | 9 | 3 | 6 |

| 5,6 | 1,4 | 10 | 3 | 7 |

| 4 | 1,12 | 11 | 3 | 7 |

| 2,8 | 0,9 | 12 | 3 | 8 |

| 2 | 0,71 | 13 | 3 | 8 |

| 1,4 | 0,56 | 15 | 3 | 9 |

| 1 |

|

|

|

|

| μm |

|

|

|

|

| 710 | 0,45 | 16 | 4 | 10 |

| 500 | 0,315 | 18 | 4 | 11 |

| 355 | 0,224 | 20 | 4 | 12 |

| 250 | 0,16 | 22 | 4 | 13 |

| 180 | 0,125 | 24 | 4 | 14 |

| 125 | 0,09 | 29 | 5 | 17 |

| 90 | 0,063 | 33 | 5 | 19 |

| 63 | 0,045 | 40 | 5 | 22 |

| 45 | 0,032 | 49 | 6 | 28 |

Sàng thủ công được coi là phương pháp sàng tiêu chuẩn dùng để đối chiếu. Sàng máy được dùng với than kích thước nhỏ hơn 4 mm với điều kiện là áp dụng quy trình làm sạch lưới điểm kết thúc sàng.

Nói chung, việc sàng khô phù hợp với than nghiền, than cám khô và than nhỏ chưa xử lý, trong khi việc sàng ướt thường dùng cho than cám tuyển nhỏ có chứa hạt mịn, đặc biệt khi than có chứa sét.

Trong quá trình sàng, thuận tiện nhất là cân riêng từng thùng chứa từng cỡ hạt và trừ đi khối lượng thùng rỗng hoặc cân thùng cỡ hạt lớn nhất và cộng thêm tất cả các cỡ hạt khác, khi đó phải chú ý đến khối lượng luỹ tích sau mỗi lần công thêm. Phương pháp thứ nhất thường dùng với than có cỡ hạt nhỏ hơn 4 mm, để có thể kiểm tra được điểm kết thúc sàng; phương pháp thứ hai thường dùng với than có cỡ hạt lớn hơn 4 mm

Việc sàng sơ bộ trên sàng lỗ lưới nhỏ nhất được áp dụng khi mẫu chứa một tỷ lệ lớn các hạt rất mịn.

9.2. Sàng thủ công

9.2.1. Dụng cụ

9.2.1.1.Sàng lưới đan hoặc lưới đột với kích thước lỗ cần thiết.

9.2.1.2. Thùng chứa

9.2.1.3. Nắp đậy

9.2.1.4. Can, độ chính xác tới 0,05% khối lượng mẫu được sàng.

9.2.1.5. Khay, ba khay nhẵn, không nhỏ hơn 400 mm2, nếu không có khay thì có thể dùng giấy láng.

9.2.1.6. Bàn chải, bàn chải phẳng 25 mm dùng để làm sạch sàng và chải bụi khỏi khay.

9.2.1.7. Khúc gỗ cứng dài khoảng 150 mm và tiết diện 10 mm2 để gõ nhẹ vào sàng.

9.2.1.8. Đồng hồ hoặc đồng hồ cát

9.2.2. Phương pháp

9.2.2.1. Than cỡ hạt lớn hơn 40 mm

Cân mẫu. Đổ than trên sàng 40 mm và di chuyển than bằng tay hoặc bàn chải cho tới khi không còn than lọt qua sàng vào thùng chứa đặt ở dưới cách sàng không quá 150 mm. Chuyển phần lưu lại trên sàng và phần lọt sàng vào thùng chứa.

Sàng lại lượng than trên sàng như đã mô tả ở trên, bắt đầu với lưới sàng đột có lỗ sàng lớn nhất. Chứa từng phần trên sàng vào thùng chứa đã được cân trước và cân lại để xác định khối lượng từng cỡ hạt.

Phần than lọt qua sàng 40 mm được sàng tiếp theo quy định ở điều 9.2.2.2. Nếu khối lượng than lọt sàng quá lớn thì có thể giảm bớt bằng máy chia mẫu hay máng chia với điều kiện là không làm thay đổi cỡ hạt. Nếu than quá lớn không lọt qua được máy chia mẫu hoặc máng chia thì có thể thận trọng lấy một mẫu phụ bằng cách lấy các mẫu đơn để có khối lượng thích hợp, thí dụ được mô tả trong phụ lục C.

9.2.2.2. Than có cỡ nhỏ hơn 40 mm

Cân mẫu. Đổ than lên sàng có lỗ lớn nhất trong bộ sàng đã chọn và di chuyển sàng theo chiều ngang (với cạnh của lỗ sàng vuông song song với hướng chuyển động của sàng) sao cho than được xáo trộn hoặc lăn trên sàng.

Chuyển động của sàn không được ngừng lại do va chạm mạnh và sau khi hạt cuối cùng lọt qua sàng, vẫn phải tiếp tục sàng “tiến lùi” tám lần tiếp theo (tổng cộng là 16 lần); khoảng chuyển động ngang không vượt quá 200 mm .

Đổ lượng than còn lại trên sàng vào thùng chứa đã biết khối lượng thùng và cân lại để xác định khối lượng của cấp hạt này.

Sàng lại lượng than dưới cỡ như đã mô tả trong các đoạn trên cho đến mặt sàng có kích thước lỗ nhỏ nhất, bao gồm cả sàng có kích thước lỗ 4 mm.

9.2.2.3. Than có cỡ nhỏ hơn 4 mm

Nếu mẫu chứa tỷ lệ lớn các hạt mịn thì đặt sàng lỗ lưới nhỏ nhất lên khay chứa, dải mẫu đã cân lên trên sàng, đậy nắp khít và sàng liên tục trong 5 phút như mô tả dưới đây để lấy than lọt sàng ra. Nếu mẫu lớn, cần lặp lại các trình tự trên với các phần của mẫu được lấy sao cho, với mỗi phần lưới, sàng không bị than phủ quá 75% ở cuối thao tác sàng.

Giữ khay chứa đã đậy kín bằng sàng và nắp ở tay trái để bề mặt lưới nghiêng xuống về bên trái tạo thành góc khoảng 30o với phương nằm ngang. Gõ nhẹ cạnh trên của khung sàng từ sáu đến tám lần bằng vồ gỗ. Sau đó, giữ độ nghiêng của sàng như cũ, lắc đi lắc lại toàn bộ nhiều lần và xoay mặt phẳng lưới một góc xấp xỉ 60o. Trong khi lắc, phải giữ lỏng sàng trong hai bàn tay, có thể quay sàng bằng khuỷu tay. Trong khi lắc có thể quay sàng bằng các ngón tay. Tiếp tục gõ và lắc xen kẻ nhau trong 5 phút.

Ở cuối giai đoạn này, để bụi lơ lửng được lắng lại trong hai phút, sau đó cẩn thận lấy nắp ra và nhấc sàng ra khỏi khay chứa. Lộn ngược sàng trên một tờ giấy hoặc một cái khay, gõ nhẹ vào cạnh khung bằng vồ gỗ và chải cẩn thận mặt sàng đã lộn ngược. Lật mặt phải của sàng lên và đổ các hạt than được chải ra vào phần than trên sàng ở trên khay hoặc giấy.

Lộn ngược khay chứa trên tờ giấy hoặc khay khác, gõ nhẹ bằng vồ gỗ và chải bụi bám ra.

Nếu bụi mịn vẫn còn thấy rõ trong than quá cỡ thì đặt lại sàng lên khay chứa, chuyển than vượt cỡ từ giấy hay khay vào sàng, đậy nắp lại và tiến hành sàng lại như đã mô tả ở trên trong 5 phút nữa. Sau đó tách riêng sàng và khay chứa, làm sạch sàng như đã mô tả ở trên. Đổ bụi than đã lọt qua sàng vào phần vật liệu đã lọt sàng trong giai đoạn sàng 5 phút đầu.

Trong hầu hết các trường hợp, mẫu không còn bụi, cho phép nhanh chóng hoàn thành phân tích cỡ hạt.

Xếp các sàng thích hợp thành bộ lồng nhau theo thứ tự cỡ lỗ nhỏ dần và đặt lên khay chứa. Đổ mẫu đã cân hoặc than trên cỡ nhận được từ quy trình tiến hành mô tả ở trên lên mặt sàng kích thước lỗ lớn nhất. Lắc bộ sàng này trong 5 phút.

Khi kết thúc giai đoạn này, lần lượt làm sạch từng mặt sàng, bắt đầu từ mặt sàng có lỗ lưới nhỏ nhất bằng cách lộn ngược mặt sàng trên tờ giấy hoặc khay và gõ nhẹ vào cạnh khung sàng bằng vồ gỗ chải cẩn thận mặt sàng trên cùng đã lộn ngược. Quay ngược mặt sàng lại và đổ các hạt đã được chải vào phần than trên cỡ trong khay hoặc giấy.

Đặt lại sàng về bộ sàng lồng nhau và chuyển lại vật liệu trong khay hoặc giấy vào sàng.

Lặp lại quá trình lắc trong 5 phút, tiếp tục làm sạch hai hoặc ba lần nữa. Chuyển vật liệu trong các khay sau khi đã làm sạch lần cuối cùng vào khay kính, bắt đầu từ sàng lỗ lớn nhất và xác định khối lượng mỗi cỡ hạt. Thêm lượng than lọt sàng nhận được từ lần sàng đầu vào than nhận được từ sàng lần cuối trước khi cân.

Thường dùng ba lần lắc là đủ, nhưng nếu than lọt sàng chưa lọt hết thì có thể lắc thêm lần thứ tư (xem chú thích dưới).

Chú thích – Để kiểm tra xem việc sàng than mịn đã đạt tới điểm kết thúc chưa, thì chuyển các cấp hạt sau khi đã cân vào lưới sàng tương ứng, tiến hành sàng thêm một lần nữa và cân lại các phần cỡ hạt. Nếu hiệu giữa hai lần cân đối với cấp hạt bất kỳ lớn hơn 0,2% khối lượng tổng cộng của than được sàng thì cần thêm một hoặc nhiều lần sàng nữa.

9.3. Sàng ướt

9.3.1. Thiết bị

9.3.1.1. Sàng

9.3.1.2. Bình chứa.

9.3.1.3. Cân, độ chính xác tới 0,05% khối lượng mẫu được sàng

9.3.1.4. Các khay, ba khay nhẵn, không nhỏ hơn 400 mm2, nếu không có khay thì có thể dùng giấy láng.

9.3.1.5. Đồng hồ hoặc đồng hồ cát.

9.3.1.6. Phễu Buchner.

9.3.1.7. Bình Buchner.

9.3.1.8. Giấy lọc

9.3.1.9.Lò sấy không khí

9.3.2. Sàng ướt bằng sàng lỗ nhỏ

Đặt sàng có lỗ lớn nhất trong bộ sàng được sử dụng lên trên bình chứa, chuyển vào đó 30 g mẫu và rửa kỹ bằng một tia nước (xem chú thích). Thêm phần còn lại của mẫu khoảng 30 gam mỗi lần vào phần còn lại trên sàng và lại rửa để cho các hạt lọt qua sàng xuống bình chứa. Xác định xem lượng hạt mịn đã lọt qua sàng hết chưa bằng cách lấy một ít phần đã lọt sàng ở bình chứa thứ hai và kiểm tra cẩn thận. Nếu còn hạt rắn thì tiếp tục đổ chúng vào bình thứ nhất và lại tiếp tục rửa cho đến khi sạch thì thôi. Đặt sàng và than còn lại trên sàng lên khay hoặc giấy láng và sấy khô trong luồng không khí ấm. Khi khô, gõ nhẹ sàng hai ba lần và chuyển vật liệu đã được tập trung trên khay và giấy tới sàng có lỗ lưới nhỏ hơn. Chải mặt trên và dưới của lưới sàng, tập trung các phần có cỡ hạt lớn hơn lỗ lưới sàng lên khay kính tròn đã cân bì. Cân lại khay kính tròn để xác định khối lượng của vật liệu.

Đặt sàng có kích thước lỗ tiếp theo lên bình chứa khác, đổ vật liệu trong bình thứ nhất lên trên sàng. Dùng nước để chuyển hết hạt rắn có trong bình thứ nhất lên sàng. Tiếp tục rửa vật liệu trên sàng cho tới khi thấy mọi hạt than đã được rửa kỹ. Kiểm tra xem các hạt mịn đã lọt hết chưa theo trình tự mô tả ở trên.

Tiếp tục thực hiện trình tự này lần lượt với từng mặt sàng trong bộ sàng đã chọn.

Nếu lượng nước rửa quá nhiều, cho phép để lắng phần rắn và gạn bỏ phần nước trong đi. Xem xét cẩn thận để đảm bảo phần nước bỏ đi không còn hạt rắn.

Thêm lượng nhỏ chất keo tụ vào phần nước rửa cuối cùng để các hạt rắn lắng lại. Gạn tách được càng nhiều nước càng tốt và lọc qua phễu Buchner có đặt giấy lọc đã cân trước.

Sấy khô giấy lọc và vật liệu trên giấy tới khối lượng không đổi trong lò sấy ở nhiệt độ 50oC. Trừ đi khối lượng ban đầu của giấy lọc để xác định khối lượng vật liệu mịn. Khi biết khối lượng chung của mẫu, việc xác định phần lọt sàng này dùng để kiểm tra độ chính xác của quá trình sàng, bởi vậy cần được tiến hành khi có điều kiện thực hiện.

Có thể sử dụng phương pháp cải biên khác với quy trình sàng ướt hoàn chỉnh đã nêu ở trên để tách các cỡ hạt mịn khỏi mẫu trước khi tiến hành phân tích cỡ hạt bằng phương pháp sàng khô.

Trong trường hợp này, trộn mẫu với khoảng 400 ml nước chứa trong bình, để mẫu được tẩm ướt hoàn toàn bằng cách dùng một lượng nhỏ chất tẩm ướt. Đặt sàng có kích thước lỗ nhỏ nhất lên trên một bình chứa thích hợp (thí dụ như một cốc lớn), đổ mẫu lên trên mặt sàng này và dùng nước sạch vét hết các vật liệu còn trong bình lên mặt sàng. Rửa mẫu cẩn thận bằng tia nước và gõ nhẹ khung sàng bằng vồ gỗ. Xác định xem các hạt than mịn đã lọt hết chưa bằng cách lấy một ít phần than đã rửa và kiểm tra cẩn thận. Nếu còn có những hạt rắn thì đổ chúng vào mặt sàng thứ nhất và tiếp tục rửa cho đến khi nước lọt sàng đảm bảo sạch.

Đặt cẩn thận sàng và vật liệu trên sàng lên khay và sấy trong lò sấy ở nhiệt độ 50oC. Khi đã khô, lật ngược sàng trên khay và làm sạch như mô tả ở phần sấy khô. Sàng những phần chứa trong khay như mô tả ở điều 9.2.2.3, lưới sàng cuối cùng của bộ sàng (lưới ở đáy) là lưới sàng dùng để sàng ướt.

Thêm một lượng nhỏ chất keo tụ vào phần nước dưới sàng khi sàng ướt để lắn những hạt rắn còn lại trong nước lọt sàng. Lọc, sấy khô và cân các hạt mịn chính xác như mô tả ở trên.

Chú thích – Nếu cần có thể cho thêm chất thấm ướt dể bay hơi vào nước.

9.4. Sàng cơ giới

9.4.1. Thiết bị

9.4.1.1. Sàng có lỗ cần thiết

9.4.1.2. Bình chứa.

9.4.1.3. Nắp.

9.4.1.4. Cân, độ chính xác 0,05% khối lượng mẫu được cân.

9.4.1.5. Máy sàng

9.4.2. Phương pháp

Điểm mấu chốt khi sử dụng sàng mẫu bằng sàng máy là:

1) Cơ cấu sàng thích hợp để đảm bảo vật liệu di chuyển khắp mặt sàng mà không bị vỡ

2) Các hạt lọt sàng của các sàng phải được làm sạch trong khoảng 2 tới 5 phút.

3) Việc sàng phải liên tục cho đến điểm kết thúc như quy định trong 9.2.2.3 đối với hạt nhỏ hơn 4 mm.

10. Biểu thị kết quả

10.1. Báo cáo

Tính khối lượng thành phần cỡ hạt lưu lại trên các mặt sàng thành tỷ lệ phần trăm so với khối lượng mẫu chung đã lấy để phân tích cỡ hạt. Ghi tỷ lệ phần trăm bộ phận và luỹ tích. Trong đa số trường hợp, thuận tiện nhất là bắt đầu từ cỡ hạt lớn nhất, nhưng đối với các sản phẩm nghiền mịn, điều quan tâm đặc biệt là lượng lọt sàng thì nên bắt đầu từ cỡ hạt nhỏ nhất, khi mẫu được lấy dưới dạng các mẫu lặp thì tỷ lệ các cấp hạt được tính đến 0,1%.

Khối lượng của các cấp hạt nhỏ nhất được điều chỉnh đưa vào tính toán như sự mất mát hoặc tăng thêm trong khối lượng chung của mẫu sau sàng. Tuy nhiên, nếu khối lượng mất mát hoặc sự tăng thêm vượt quá 1% khối lượng chung của mẫu thì kết quả thử sẽ bị loại bỏ.

Nếu khi phân tích cỡ hạt, khối lượng hạt lọt sàng được giản lược thì khối lượng của mỗi cấp hạt liên tiếp sẽ được tính lại theo tỷ lệ phần trăm khối lượng chung của than lọt sàng lúc giảm.

Khối lượng của mẫu, bộ sàng và quy trình sàng sử dụng sẽ được ghi lại. Khi tiến hành lấy mẫu lặp của một lô hàng đơn lẻ thì độ chính xác đạt được cũng phải ghi lại.

10.2. Biểu diễn bằng đồ thị

Việc biểu diễn thành phần cỡ hạt bằng đồ thị khó giải thích kết quả vì thành phần cấp hạt là những số rời rạc. Khi cần biểu diễn bằng đồ thị thì trục tung nên biểu thị tỷ lệ phần trăm luỹ tích các vật liệu lưu lại trên sàng, còn trục hoành biểu thị kích thước lỗ sàng.

Bình thường thì toạ độ tuyến tính sẽ thoả mãn, những nếu dải cỡ hạt vượt quá 100 đơn vị thì dùng thang logarit trên trục hoành và độ thị theo kiểu Rosin – rammler sẽ là đường thẳng và đơn giản hoá việc hồi quy. Trục tung trong đồ thị theo kiểu Rosin – Rammler sẽ là log(log100-logR), R là phần trăm luỹ tích của vật liệu còn lưu trên mỗi sàng, trục hoành là log (lỗ sàng). Không có đồ thị nào được ngoại suy bên ngoài dẫy cỡ hạt thực nghiệm.

Nếu trong quá trình sàng có sự thay đổi từ sàng lỗ tròn sang lỗ vuông hoặc ngược lại thì các kết quả phân tích cỡ hạt khi biểu diễn bằng đồ thị sẽ nằm trên đường cong riêng biệt. Trong những trường hợp như thế, nên dùng ít nhất hai lỗ sàng trong mỗi tập hợp giao nhau để đồ thị phân bố cỡ hạt có thể được xây dựng chính xác. Điều này cũng làm cho thừa số chuyển đổi trong mục 6 có thể được kiểm tra.

Phụ lục A

Cơ sở của kiến nghị lấy mẫu

A.1. Cách tiếp cận thực hành đối với vấn đề lấy mẫu

Qui trình để xác định kích thước ban đầu của mẫu và các tiêu chuẩn về độ chính xác được tóm tắt như sau:

a) khối lượng nhỏ nhất của mẫu đơn phù hợp với cỡ lớn nhất của than được lấy mẫu, được lựa chọn.

b) Hai mươi mẫu đơn được lấy trong thời gian 1 giờ từ một dải than rộng, đã được sàng riêng để ước lượng của phương sai lấy mẫu.

c) Phương sai liên quan tới việc giản lược mẫu và sàng đã được xác định với số than tương ứng với cỡ 25 mm và 2,8mm.

d) Các kết quả của b) và của c) được kết hợp để tạo cơ sở cho các tiêu chuẩn về độ chính xác trong bảng 1 và số lượng các mẫu đơn nêu trong điều 7.4.

A.2. Khối lượng mẫu đơn

Về lý luận, không có sự khác nhau giữa khối lượng mẫu đơn để phân tích cỡ hạt và phân tích chung, vì cả hai đều đòi hỏi khối lượng phải đủ để đảm bảo những cục than lớn sẽ không bị loạt trừ một cách thiên vị khi lấy mẫu đơn. Tuy nhiên các quy định trong TCVN 1693 : 1995 (ISO 1988) không thể áp dụng để lấy mẫu than có cỡ lớn nhất 120 mm hoặc lớn hơn để phân tích cỡ hạt.

Để than có cỡ lớn nhất 120 mm cũng áp dụng các quy định này, thì các mẫu đơn đối với than lớn hơn phải chứa một số hạt tương tự như mẫu đơn của than 120 mm. Vì khối lượng cục than tỷ lệ lập phương với kích thước xác định cỡ hạt của nó, nên khối lượng mẫu đơn P (kilôgam) phù hợp với than có kích thước lớn nhất là 120 mm và lớn hơn sẽ được tính theo công thức:

trong đó: D là kích thước danh nghĩa trên cỡ, tính theo milimét.

A.3. Phương sai lấy mẫu

Để ước lượng độ lớn của sai số phát sinh do lấy một mẫu từ khối than chính, cần biết rõ phương sai của mẫu đơn duy nhất. Để có thông tin này, đã lấy 20 mẫu đơn trên dải than trong thời gian lấy mẫu chuẩn, thường là 1 giờ. Việc phân tích cỡ hạt mỗi mẫu đơn được xác định cho mỗi loại than, giá trị trung bình và phương sai của 20 mẫu đơn đã được tính cho:

a) tỷ lệ phần trăm luỹ tích trên mỗi sàng;

b) tỷ lệ phần trăm của mỗi cấp hạt.

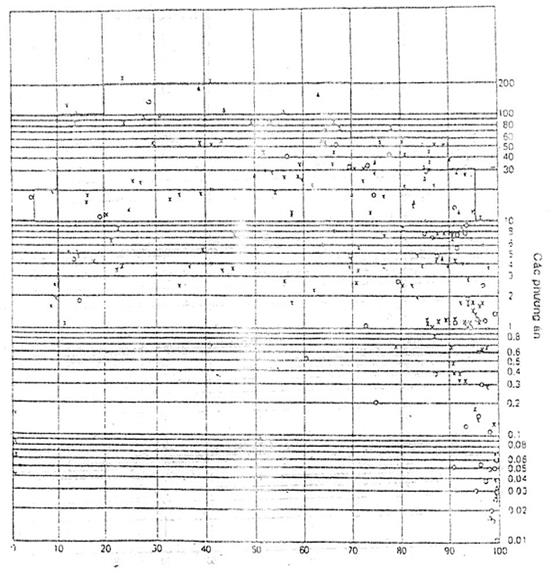

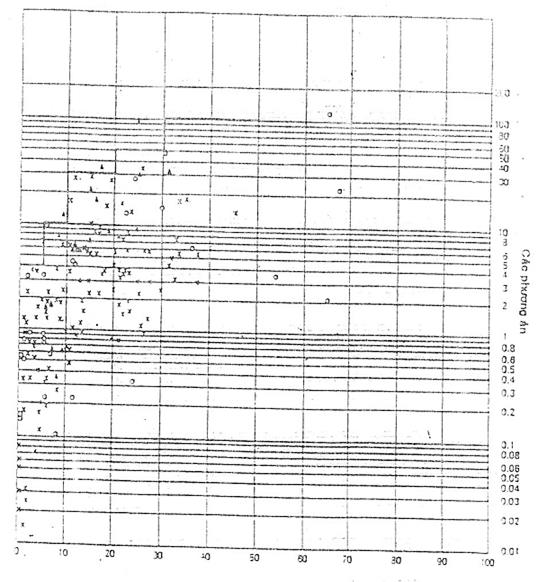

Các kết quả này được biểu diễn bằng đồ thị trên các hình A.1 a) và A.1b), từ đó thấy rằng không có sự khác nhau thực sự giữa ba loại than. Vì số mẫu đơn được xác định sau đó – là nhằm đảm bảo nhận được tiêu chuẩn mong muốn về độ chính xác trong hầu hết các trường hợp cần phải biết được giá trị giới hạn phương sai của mẫu đơn. Các giá trị giới hạn này ghi trong các hình A.1a) và A.1b) và có các giá trị sau:

Bảng A.1

a) Tỷ lệ phần trăm luỹ tích trên mỗi sàng

| Tỷ lệ, % | Phương sai |

| < 5 | 10 |

| 5 -10 | 20 |

| 10 – 20 | 100 |

| 20 – 30 | 150 |

| 30 – 70 | 150 |

| 70 - 80 | 60 |

| 80 - 90 | 60 |

| 90 - 95 | 30 |

| > 95 | 10 |

b) Tỷ lệ phần trăm cấp hạt

| Tỷ lệ, % | Phương sai |

| < 5 | 4 |

| 5 - 10 | 10 |

| 10 - 20 | 30 |

| 20 - 30 | 50 |

| 30 - 50 | 80 |

Các giá trị này được sử dụng trong mục A.5 để đưa ra tiêu chuẩn về độ chính xác và số mẫu đơn cần thiết để nhận được độ chính xác mong muốn.

A.4 Phương sai phân chia mẫu và sàng

Ngoài sai số lấy mẫu, việc xử lý mẫu tiếp theo cũng phát sinh sai số, nên cần có hiểu biết về vấn đề này để ước lượng độ chính xác toàn bộ của phân tích cỡ hạt. Hai nguồn sai số chính được xét là phân tích mẫu và thao tác sàng. Tuy nhiên những ý đồ nhằm xác định riêng các sai số này đều không thành công vì việc phân chia mẫu thường cần thiết khi sàng than có dải cỡ hạt rộng, thuận tiện nhất là xác định thành sai số kết hợp.

Một số phòng thí nghiệm được hợp tác để xác định sai số kết hợp này, đã sử dụng hai cỡ hạt than25 đến 0 mm và 2,8 đến 0 mm để kiểm tra sự phụ thuộc của sai số vào cỡ hạt. Thí dụ, Sai số gián lược mẫu có thể nhỏ hơn đối với than nhỏ hoặc các sai số thao tác sàng lớn hơn vì điểm kết thúc sàng khó xác định hơn.

Trình tự thí nghiệm như sau:

a) 25 mm tới 0 mm – một mẫu than cỡ 40 mm tới 0 mm được sấy khô và sàng trên sàng lỗ vuông 25 mm, hạt quá cỡ được loại bỏ.

Từ than lọt sàng, lấy ra 4 mẫu khoảng 70 kg với các mẫu đơn khoảng 3 kg. Mỗi mẫu trong 4 mẫu được chia thành 4 mẫu phụ khoảng 16 kg trong đó dùng các mẫu đơn khoảng 1 kg. Mỗi mẫu phụ sau đó được sàng trên các sàng tấm lỗ 20mm, 12,5 mm và 6,3 mm (lỗ vuông);

b) 2,8 mm tới 0 mm – nói chung là cỡ hạt lọt sàng từ a). Dùng máy chia mẫu lấy 4 mẫu khoảng 2 kg từ lô than 2,8 mm tới 0 mm. Mỗi một mẫu lại chia thành 4 mẫu phụ khoảng 0,5 kg. Mỗi mỗi phụ được sàng trên các sàng 1,4 mm; 500 μm; 250 μm.

Các kết quả được ghi trong bảng A.2 và A.3.

Bảng A.2 – Phương sai thao tác sàng và phân chia mẫu tỷ lệ phần trăm luỹ tích

| Phần trăm quá cỡ | Than 25 mm tới 0 mm | Than 2,8 mm tới 0 mm | ||

| Phương sai trung bình | Số kết quả | Phương sai trung bình | Số kết quả | |

| 0 - 5 | 0,34 | 11 |

|

|

| 5 - 10 | 0,91 | 15 |

|

|

| 10 - 20 | 1,10 | 14 |

|

|

| 20 - 30 | 2,08 | 17 | 1,66 | 8 |

| 30 - 70 | 2,40 | 50 | 1,35 | 37 |

| 70 - 80 | 1,27 | 10 | 0,92 | 25 |

| 80 - 90 |

|

| 0,77 | 19 |

| 90 - 95 |

|

| 0,31 | 1 |

| > 95 |

|

| 0,03 |

|

Bảng A.3 – Phương sai thao tác sàng và giản lược, tỷ lệ phần trăm cấp hạt

| Phần trăm | Than 25 mm tới 0 mm | Than 2,8 mm tới 0 mm | ||

| Phương sai trung bình | Số kết quả | Phương sai trung bình | Số kết quả | |

| 0 - 5 | 0,08 | 1 |

|

|

| 5 - 10 | 0,51 | 4 | 0,11 | 10 |

| 10 - 20 | 1,08 | 51 | 0,33 | 20 |

| 20 - 30 | 1,24 | 28 | 0,80 | 6 |

| 30 - 70 | 1,02 | 6 | 0,65 | 23 |

Nhằm mục đích đi đến các tiêu chuẩn về độ chính xác và số lượng mẫu đơn, đã sử dụng phương sai tìm được đối với than 25 mm đến 0 mm.

A.5. Số mẫu đơn và các tiêu chuẩn về độ chính xác

Các số liệu trong các phần A.3 và A.4 có thể dùng để đưa ra độ chính xác. Độ chính xác này cũng có thể nhận được đối với các số mẫu đơn khác nhau và trình tự lấy mẫu khác nhau. Cần nhớ rằng các phương sai lấy mẫu được dùng các phương sai áp dụng được cho những trường hợp xấu nhất và nói chung sẽ nhận được độ chính xác tốt hơn.

Độ chính xác của nhóm tỷ lệ phần trăm cho bởi công thức:

trong đó:

Pf là độ chính xác của nhóm tỷ lệ phần trăm f sao cho trung bình 95% kết quả sẽ nằm trong phạm vi ± P;

pf là phương sai của các mẫu đơn trong nhóm tỷ lệ phần trăm f;

rf là phương sai phân chia và giản lược mẫu đối với nhóm phần trăm f;

m là số mẫu đơn;

n là số mẫu lặp phụ.

Bảng A.4 ghi kết quả tính theo công thức này.

Bảng A.4 - Độ chính xác của sơ đồ lấy mẫu khác nhau

a) Phần trăm luỹ tích trên một mặt sàng

| Nhóm phần trăm | 30 mẫu đơn | 40 mẫu đơn | 50 mẫu đơn | 120 mẫu đơn | ||||

| một mẫu | 6 mẫu phụ | một mẫu | 6 mẫu phụ | một mẫu | 6 mẫu phụ | một mẫu | 6 mẫu phụ | |

| < 5 | 1,6 | 1,2 | 1,5 | 1,1 | 1,4 | 1,0 | 1,3 | 0,7 |

| 5 - 10 | 2,5 | 1,8 | 2,4 | 1,6 | 2,2 | 1,4 | 2,1 | 1,1 |

| 10 - 20 | 4,1 | 3,7 | 3,8 | 3,3 | 3,2 | 2,7 | 2.8 | 2,0 |

| 20 - 30 | 5,3 | 4,6 | 4,8 | 4,0 | 4,3 | 3,4 | 3,6 | 2,5 |

| 30 - 70 | 5,4 | 4,6 | 5,0 | 4,1 | 4,4 | 3,4 | 3,8 | 2,6 |

| 70 - 80 | 3,6 | 3,0 | 3,4 | 2,6 | 3,0 | 2,2 | 2,7 | 1,7 |

| 80 - 90 | 3,2 | 2,9 | 3,0 | 2,6 | 2,7 | 2,1 | 2,3 | 1,6 |

| 90 - 95 | 2,3 | 2,0 | 2,1 | 1,8 | 1,8 | 1,5 | 1,5 | 1,1 |

| > 95 | 1,2 | 1,2 | 1,1 | 1,0 | 0,9 | 0,8 | 0,7 | 0,6 |

b) Tỷ lệ phần trăm cấp hạt

| Nhóm phần trăm | 30 mẫu đơn | 40 mẫu đơn | 50 mẫu đơn | 120 mẫu đơn | ||||

| một mẫu | 6 mẫu phụ | một mẫu | 6 mẫu phụ | một mẫu | 6 mẫu phụ | một mẫu | 6 mẫu phụ | |

| < 5 | 0,9 | 0,7 | 0,8 | 0,7 | 0,8 | 0,6 | 0,7 | 0,4 |

| 5 - 10 | 1,8 | 1,3 | 1,8 | 1,1 | 1,6 | 1,0 | 1,5 | 0,8 |

| 10 - 20 | 2,9 | 2,2 | 2,7 | 1,9 | 2,5 | 1,6 | 2,3 | 1,3 |

| 20 - 30 | 3,4 | 2,7 | 3,2 | 2,4 | 2,8 | 2,0 | 2,6 | 1,6 |

| 30 - 50 | 3,8 | 3,4 | 3,5 | 2,9 | 3,1 | 2,4 | 2,8 | 1,8 |

Như thấy rõ trong các bảng, việc tăng số mẫu đơn hoặc lấy một mẫu thành 6 mẫu phụ sẽ làm tăng độ chính xác. Tuy nhiên, cần đạt tới sự dung hoà để đảm bảo một tiêu chuẩn chính xác hợp lý để áp dụng chung và số mẫu đơn được ở mức độ thực tế. Các tiêu chuẩn về độ chính xác trong các bảng khi một mẫu được lấy thành 40 mẫu đơn đã được chọn trên cơ sở này. Các tiêu chuẩn về độ chính xác được ghi trong bảng A.5.

Bảng A.5

a) Tỷ lệ phần trăm luỹ tích trên một mặt sàng

| Phần trăm | Phương sai |

| < 5 | 1,5 |

| 5 - 10 | 2,4 |

| 10 - 20 | 3,8 |

| 20 - 30 | 4,8 |

| 30 - 70 | 5,0 |

| 70 - 80 | 3,4 |

| 80 - 90 | 3,0 |

| 90 - 35 | 2,1 |

| > 35 | 1,1 |

b) Tỷ lệ phần trăm cấp hạt

| Phần trăm | Phương sai |

| < 5 | 0,8 |

| 5 - 10 | 1,8 |

| 10 - 20 | 2,7 |

| 20 - 30 | 3,2 |

| 30 - 50 | 3,5 |

Hai bảng này cần được xét, vì độ chính xác của phần trăm cấp hạt rõ ràng là tốt hơn so với độ chính xác đối với than còn lại trên một sàng.

Việc xác định các tiêu chuẩn chính xác này cũng tức là xác định số mẫu đơn để lấy mẫu than chưa biết, là 40 khi lấy một mẫu. Số này áp dụng với mọi loại và mọi cỡ than. Rõ ràng là nếu lấy 30 mẫu đơn trong 6 mẫu phụ thì cũng nhận được tiêu chuẩn cần có. Bởi vậy số mẫu đơn kiến nghị là:

- Trong trường hợp một mẫu: 40 mẫu đơn;

- Trong trường hợp 6 mẫu phụ: 6 x 5 mẫu đơn.

| Δ Than nguyên khai | Trị số % cấp cộng |

| 0 Than đã phân cấp |

|

| X Cám rửa |

|

Hình A.1 a) - Tổng hợp số liệu các mẫu đơn (tỷ lệ phần trăm luỹ tích trên một mặt sàng)

| Δ Than nguyên khai | Trị số % cấp cộng |

| 0 Than đã phân cấp |

|

| X Cám rửa |

|

Hình A.1 b) - Tổng hợp số liệu các mẫu đơn (tỷ lệ phần trăm cấp hạt)

Phụ lục B

Kiểm tra độ chính xác lấy mẫu

Phương pháp trong 7.7 là một phương pháp khác với phương pháp cho trong phụ lục C của TCVN 1693 – 1995 (ISO 1988). Phương pháp này sử dụng phép lấy mẫu kép (đôi) làm phương tiện chỉnh lý số mẫu đơn để đảm bảo hợp lý là mỗi mẫu có độ chính xác ± A .

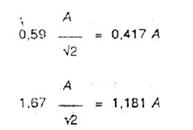

Cơ sở thống kê của phương pháp này như là cơ sở của phép lấy mẫu liên tục cho trong phụ lục G mục G.4 của TCVN 1693 : 1995 (ISO 1988). Ở đó đã chỉ ra rằng các giới hạn tin cậy 95% của trung bình 10 hiệu số giữa các mẫu kép là 0,59 σ, và 1,67 σ, trong đó σ là độ lệch tiêu chuẩn của tập hợp mà từ đó các mẫu được chọn. Các mẫu cần có độ chính xác ± A, gồm 2 mẫu kép như thế. Như vậy, giá trị thích hợp của σ đối với trường hợp này A/√2 và các giới hạn tin cậy 95% đối với phép thử mô tả trong 7.7 thành:

Các giá trị này trong thực tế có thể lấy là 0,4A và 1,2A

Phụ lục C

Giản lược mẫu bằng cách trộn và phân chia bằng dải

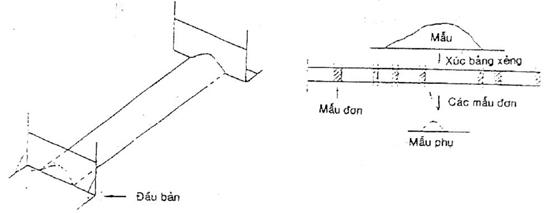

Trình tự trộn và phân chia theo dải dựa theo những điều kiện nhận được lấy mẫu than từ băng tải. Đống than được làm thành một dải bằng cách dùng xẻng dàn cẩn thận, tỷ số chiều dài / chiều rộng của dải không nhỏ hơn 10/1; khi đó mẫu phụ được lấy từ dải này theo số mẫu đơn thích hợp, ngoài ra mỗi mẫu đơn là toàn bộ tiết diện ngang của dải và có chiều rộng không nhỏ hơn hai lần rưỡi kích thước cục than lớn nhất.

Hình dáng chung của một dải đầy đủ được thể hiện trong sơ đồ dưới đây: hình C.1

Dải được tạo thành từ đống than có người thao tác dàn than bằng xẻng dọc theo chiều dài của dải càng bằng phẳng và càng ngẫu nhiên càng tốt, ngoài ra làm ngẫu nhiên từ đầu này sang đầu kia của dải và hai bên thành của dải. Những tấm chặn đảm bảo cho sự phân chia cỡ loại chỉ xảy ra ở một bên.

Khi đó các mẫu đơn để tách các mẫu phụ có thể lấy bằng cách dùng các tấm chăn để cắt tiết diện ngang toàn bộ có chiều rộng thích hợp từ dải. Thao tác toàn bộ chỉ rõ trong sơ đồ sau: hình C.2.

Dụng cụ đặc biệt để cắt các mẫu đơn có thể được tạo theo ý muốn.

Vì của việc trộn theo chiều dọc đạt được khi tạo ra dải, có thể nhận được những mẫu phụ chính xác bằng cách phối hợp một số nhỏ mẫu đơn được lấy hợp lý, thí dụ như 5 mẫu đơn

| Hình C.1 | Hình C.2 |

(1) Than xấu được sấy khô ở nhiệt độ cao sẽ làm tăng độ ẩm trong và sau khi làm nguội. Cần đảm bảo để những loại than như vậy cân bằng với khí quyển trước khi cân, điều này có thể mất vài giờ.

(1) Than xấu được sấy khô ở nhiệt độ cao sẽ làm tăng độ ẩm trong và sau khi làm nguội. Cần đảm bảo để những loại than như vậy cân bằng với khí quyển trước khi cân, điều này có thể mất vài giờ.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 251:1997 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 251:1997 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 251:1997 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 251:1997 DOC (Bản Word)