- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 2345:1978 Truyền động bánh răng trụ thân khai ăn khớp trong-Tính toán hình học

| Số hiệu: | TCVN 2345:1978 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1978 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 2345:1978

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 2345:1978

TIÊU CHUẨN QUỐC GIA

TCVN 2345 : 1978

TRUYỀN ĐỘNG BÁNH RĂNG TRỤ THÂN KHAI ĂN KHỚP TRONG – TÍNH TOÁN HÌNH HỌC

Cylindrical involute internal gear pairs – Calculation of geometry

Lời nói đầu

Tiêu chuẩn TCVN 2345 : 1978 được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ–CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

TRUYỀN ĐỘNG BÁNH RĂNG TRỤ THÂN KHAI ĂN KHỚP TRONG – TÍNH TOÁN HÌNH HỌC

Cylindrical involute internal gear pairs – Calculation of geometry

Tiêu chuẩn này áp dụng cho các bộ truyền bánh răng có tỷ số truyền không đổi, trong đó các bánh răng tương ứng với các prồin gốc có nhiều dày răng danh nghĩa theo đường chia bằng chiều rộng bánh răng, đường chia chiều cao làm việc của bánh răng thành hai phần bằng nhau, không có biến thể đầu răng và có biến thể đầu răng.

Tiêu chuẩn quy định phương pháp tính các thông số hình học của bộ truyền cũng như các thông số của cc bánh răng được ghi trên bản vẽ chế tạo theo TCVN 1807 : 1976

1. Quy định chung

1.1. Cáctên gọi và ký hiệu dùng trong tiêu chuẩn này phù hợp với TCVN 2286 : 1978.

1.2. Tên các thông số được đưa vào bản vẽ chế tạo của các bánh răng phù hợp với TCVN 1807 : 1976.

1.3 Các chỉ số "1" và "2" trong ký hiệu của csa thông số tương ứng với bánh răng chủ động và bị động trong bộ truyền, Các ký hiệu không ghi các chỉ số trên được dùng cho bánh răng bất kỳ trong bộ truyền.

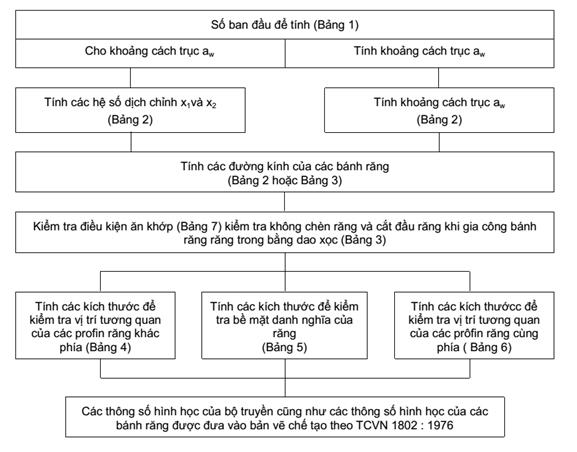

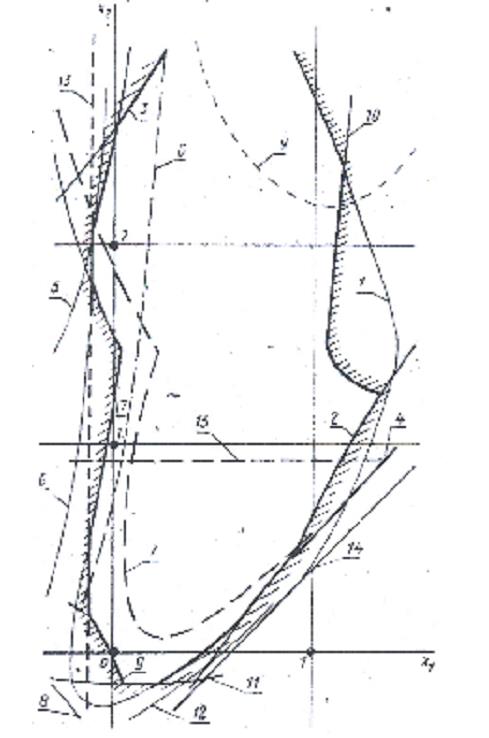

1.4 Sơ đồ nguyên lý của quá trình tính toán hình học được quy định trên hình vẽ.

Sơ đồ nguyên lý tính toán hình học

2 Tính các thông số hình học

Bảng 1 – Các số liệu ban đầu để tính

| Tên các thông số | Ký hiệu | Công thức tính và chỉ dẫn | |

| Số răng | Bánh răng chủ động | Z1 | − |

| Bánh răng bị động | Z2 | − | |

| Mô đun (Pháp) | m | − | |

| Góc nghiêng | b | − | |

| Prôfin gốc (trong mặt pháp) | Góc prôfin | a | − |

| Hệ số chiều cao đầu răng | ha* | − | |

| Hệ số chiều cao làm việc của răng | hi* | − | |

| Hệ số khe hở hướng tâm | C* | − | |

| Đường biến thể đầu răng | − | − | |

| Hệ số chiều cao biến thể đầu răng | hg | − | |

| Hệ số chiều sâu biến thể đầu răng | ∆* | − | |

| Khoảng cách trục | aw | Đưa vào bảng nếu trị số cho trước | |

| Hệ số dịch chỉnh | Của bánh răng chủ động | x1 | Đưa vào bảng nếu trị số khoảng cách trục aw không cho trước. Trị số của các hệ số dịch chỉnh được xác định bởi các chỉ tiêu hình học và sức bền |

| Của bánh răng chủ động | x2 | ||

| Những thông số với dao xọc Số răng | Zo |

− | |

| Mô đun | mo | mo = m | |

| Góc nghiêng | bo | bo = m | |

| Đường kính chia | do | − | |

| Đường kính chỉnh | dao | − | |

| Chiều dày pháp của răng | Sno | − | |

| Góc khai triển của prôfin răng ở điểm làm tù (về tròn) mép đỉnh răng | vko | − | |

| Góc khai triển của prôfin răng ở điểm bắt đầu biến thể chân răng | vqo | − | |

| Góc khai triển của prôfin răng ở điểm bắt đầu làm dày chân răng | vro | Trong trường hợp gia công bánh răng dao dọc xọc tiêu chuẩn, nếu vro chưa cho trước có thể chọn vro = vqo | |

| Góckhai triển của prôfin răng ở điểm giới hạn | vlo | − | |

| Hệ số dịch chuyển của prôfin gốc | xo | − | |

| Hệ số chiều cao đầu răng trong mặt cắt gốc | hao* | − | |

2.1 Tính các thống số hình học cơ bản

Bảng 2

| Tên các thông số | Ký hiệu | Công thức tính và chỉ dẫn | ||||

| Tính các số dịch chỉnh x1 x2 khi cho trước khoảng cách trục aw | ||||||

| 1. Khoảng cách trục chia | a |

| Khi a= 20o (thuộc prôfin gốc theo TCVN 1065 − 71 và TCVN 1804 − 76) cách tính toán đơn giản xd, at và góc ăn khớp của bộ truyền răng thẳng được nêu ở Bảng 1 của Phụ lục1 | |||

| 2. Góc prôfin | a | tgat = | ||||

| 3. Góc ăn khớp | atw |

| ||||

| 4. Hệ số dịch chỉnh hiệu | xd |

| ||||

| 5. Hệ số dịch chỉnh | bánh chủ động | x1 | Tiêu chuẩn này không quy định việc phân bố trị số xd = x2 – x1 thành x1và x2. Trị số của các hệ số dịch chỉnh được xác định bởi các yêu cầu của bộ truyền về các chỉ tiêu hình học và sức bền | |||

| bánh bị động | x2 | |||||

| Tính khoảng cách trục aw khi cho trước hệ số dịch chỉnh x1và x2 | ||||||

| 6. Hệ số dịch chỉnh hiệu | xd | xd = x2 – x1 | Khi a= 20o (thuộc prôfin gốc theo TCVN 1065 – 71 và TCVN 1804 – 76) cách tính toán đơn giản aw, at và góc ăn khớp aw của bộ truyền răng thẳng được nêu ở Bảng 1 của Phụ lục1 | |||

| 7. Góc prồin | at | tgat = | ||||

| 8.Góc ăn khớp | atw |

| ||||

| 9. Khoảng cách trục | atw |

| ||||

| Tính đường kính của các bánh răng | ||||||

| 10. Đường kính chia | bánh chủ động | d1 | d1= | |||

| d2 | d2= | |||||

| 11. Tỉ số truyền | u | u= | ||||

| 12. Đường kính lăn | Bánh chủ động | da1 | dw1= | |||

|

| Bánh bị động | dw2 | dw1= | |||

| 13. Đường kính đỉnh | Bánh chủ động | da1 | da1 = d1 + 2 . (ha* + x1) . m | Cho phép thay đổi trị số của các đường kính và tính toán chúng theo các công thức khác để đảm bảo chất lượng ăn khớp theo các chỉ tiêu hình học. | ||

| Bánh bị động | da2 | da2 = d2 – 2. (ha * – x2 – 0,2) . m | ||||

| 14. Đường kính đáy | Bánh chủ động | df1 | df1 = d1 – 2 (ha* + c* – x1) . m | Các kích thước là để tham khảo. Đối với những bánh răng được gia công lần cuối bằng dao xọc, đường kính đáy thực tế của bánh răng chủ động được xác định theo Phụ lục 4 của TCVN 1989 – 77; còn của bánh bị động theo Bảng 3 mục 9. | Việc tính toán được tiến hành khi không kể đến dụng cụ cắt răng cụ thể. | |

|

| Bánh bị đông | df2 | df2 = d2 +2 . (ha *+ c* + x2 ) . m | |||

CHÚ THÍCH:

1) Đối với bộ truyền bánh răng thẳng b= 0o, do đó

2) a = 0,5 . (z2 – Z1) . m; at =a; d = zm;

3) Khi a = aw thì atw = at ; xd= 0; dw= d;

4) Khi xd = 0 thì atw = at; a= aw; dw = d

5) Việc tính toán các đường kính đỉnh trong trường hợp gia công lần cuối răng bánh răng trong bằng dao xọc được nêu trong Bảng 3.

![]() Bảng 3 – Tính đường kính đỉnh, đường kính đáy của các bánh răng khi gia công lần cuối răng bánh răng trong bằng dao dọc

Bảng 3 – Tính đường kính đỉnh, đường kính đáy của các bánh răng khi gia công lần cuối răng bánh răng trong bằng dao dọc

| Tên các thông số | Ký hiệu | Công thức tính và chỉ dẫn | ||

| 1. Hệ số dịch tâm | Y | y = | ||

| 2. Hệ số giảm đỉnh răng | ∆Y | ∆y = xd-y | ||

| 3. Hệ số dịch chỉnh ở dao xọc | x0 | x0 = | ||

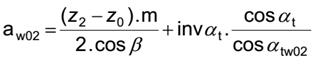

| 4. Góc ăn khớp khít của bánh răng với dao xọc | atw02 |

| ||

| 5. Khoảng cách trục khi ăn khớp khít của bánh răng với dao xoc | aw02 |

| ||

| 6. Hệ số dịch tâm khi ăn khớp khít của bánh răng với dao dọc | y02 |

| ||

| 7. Hệ số giảm đỉnh răng khi ăn khớp khít của bánh răng với dao xọc | ∆y02 | ∆y02 = x2 - y2 - y02 | ||

| 8. Đường kính đỉnh | Bánh chủ động | da1 | da1 = d1 + 2 . (ha* + x1 + ∆y – ∆y02) . m | Cho phép thay đổi trị số các đường kính và tính chúng theo các công thức khác để đạt được yêu cầu chất lượng ăn khớp theo các chi tiết hình học |

| Bánh bị động | da2 | da2 = d2 – 2 . (ha * – x2 + ∆y – k2 ) . m Ở đây: k2 = 0,25 – 0,125 . x2 khi x2 < 2; k2 = 0 khi x2 ≥ 2 | ||

| 9. Đường kính đáy | Bánh chủ động | df1 | df1 = d1 – (ha* + c* – x1) . m | Kích thước này để tham khảo. Đường kính đáy thực của bánh chủ động được gia công lần cuối bằng dao xọc, xác định theo Phụ lục 4 TCVN 1989 –77 |

| Bánh bị động | df2 | df2 = 2 . a02 + da0 | ||

Bảng 4 – Tính chất kích thước để kiểm tra vị trí tương quan của các prôfin răng khác phía.

| Tên các thông số | Ký hiệu | Công thức tính và chỉ dẫn | ||||||||

| Tính dây cung không đổi của răng và chiều cao đến dây cung đó | ||||||||||

| 1. Dây cung không đổi của răng | Bánh chủ động |

|

|

| ||||||

| Bánh bị động |

|

| ||||||||

|

|

|

| Cần thoả mãn điều kiện: Đối với bánh chủ động rs1 >rp1 Đối với bánh bị động rs1 < rp2 Ở đây: rs – bán kính cong của các prôfin răng khác phía của bánh răng ở các điểm xác định dây cung không đổi rs1 = 0,5 . (db1 . tgat + rs2 = 0,5 . (db2 . tgat – Ở đây: db – theo Bảng 5 mục 1: bb – theo Bảng 5 mục 2; rb – theo Bảng 5 mục 3. Khi biến thể đầu răng, cần tuân theo điều kiện: Đối với bánh chủ động rs1 < rg1 Đối với bánh bị động rs2 > rg2 Ở đây: rg – theo Bảng 5 mục 5. | Khi a = 20o (thuộc prôfin gốc theo TCVN 1065– 71 và TCVN 1804 – 76) cách tính toán đơn giản | ||||||

| 2. Chiều cao đến dây cung không đổi của răng | Bánh chủ động |

|

|

| ||||||

|

| Bánh bị động |

|

|

| ||||||

| Tính khoảng pháp tuyến chung | ||||||||||

| 3. Góc prôfin tại điểm trên vòng tròn đồng tâm có đường kính dx = d +2xm | ax | cosax = Khi | ||||||||

| 4. Số răng tính toán trong khoản pháp tuyến chung của bánh chủ động ( số rãnh trong khoảng pháp tuyến chung bánh của bánh bị động | Znr |

Ở đây: bb – theo Bảng 5, mục 11 | ||||||||

| 5. Khoảng pháp tuyến chung | W |

Ở đây: Zn – trị số đã quy tròn của Znr Cần thoả mãn điều kiện: Đối với bánh chủ động rp1 < rw1 < ra1 Đối với bánh bị động rp2 > rw2 > ra2 Ở đây: rp– theo Bảng 5, mục 3 rw = 0,5 Wcos bb – bán kính cong của các prôfin rằng khác phía ở các điểm xác định khoảng pháp tuyến chung khi vị trí của chúng đối xứng đối với hình trụ cơ sở; bp = 0,5 dasin aa – bán kính cong của prôfin râng tại điểm trên vòng đỉnh; aa – theo Bảng 5, mục 2 Khi làm tù (vế tròn) mép đỉnh răng, rk rk = 0,5 dk sin ak Ở đây: dk và ak – theo Bảng 5 mục 2. Khi biến thể đầu răng, ra trong các bất đẳng thức trên được thay bằng trị số rg, ở đây rg – theo Bảng 5 mục 5 Nếu vế trái của bất đẳng thức không thoả mãn, cần tính lại W khi cho tăng trị số Zn đối với bánh chủ động và giảm trị số Zn đối với bánh bị động. Nếu vế phải của các bất đẳng thức không thoả mãn, phải tính lại W khi cho giảm giá trị số zn đi với bánh chủ động và tăng trị số Zn đối với bánh bị động . Khi tăng hoặc giảm số răng Zn đi một răng, khoảng pháp tuyến chung W sẽ tăng hoặc giảm tương ứng một trị số bằng bước ăn khớp pa, ở đây phân xưởng theo Bảng 6, mục 1. Đối với các bánh răng nghiêng, cần thoả mãn thêm điều kiện W < Ở đây: b – chiều dày vành răng Khi a = 20o (thuộc prôfin gốc theo TCVN 1065–71 và TCVN 1804–73) cách tính đơn giản W được nêu trong Bảng 2 Phụ lục 1 của TCVN 1989–77 | ||||||||

| Tính dây cung chiều dày răng cung và chiều cao đến dây cung đó | ||||||||||

| 6. Góc prôfin tại điểm trên vòng tròn đồng tâm có đường kính dy | ay | cosay = | ||||||||

| 7. Chiều dày răng theo cung vòng tròn có đường kính dy | bánh chủ động | Sty1 |

| |||||||

|

| bánh bị động | Sty2 |

| |||||||

| 8. Góc nghiêng của răng trên mặt | by | tgby= | ||||||||

| 9. Nửa góc chiều dày răng của bánh răng tương đương theo vòng tròn đồng tâm có đường kính dy/cos2y | Yyv | Yyv @ | ||||||||

| 10. Dây cung chiều dày răng. |

|

| ||||||||

| 11. Chiều cao đến dây cung | bánh chủ động |

|

| |||||||

|

| bánh bị động |

|

| |||||||

| Tính khoảng kích thước con lăn trụ (hoặc bi) | ||||||||||

| 12. Đường kính con lăn trụ (hoặc bi) | D | Khi a = 20o (thuộc prôfin gốc the TCVN 1065–71 và TCVN 1804–76) nên lấy D = 1,7 m đối với bánh chủ động và D = 1,5 m đối với bánh bị động. Không kiểm tra bánh răng nghiêng răng trong theo con lăn. |

| |||||||

| 13. Góc prôfin tại điểm trên vòng đồng tâm với bánh răng, đi qua tâm con lăn trụ (hoặc bi) | bánh chủ động | D1 |

| |||||||

|

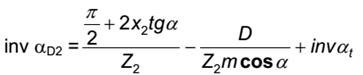

| bánh bị động | D2 |

| |||||||

| 14. Đường kính vòng tròn đồng tâm với bánh răng đi qua tâm của con lăn trụ (hoặc bi) | dD | dD = d Cần thoả mãn điều kiện: Đối với bánh chủ động: rpt < rM1 < ra1 Đối với bánh bị động: rp2 >rM2 > ra2 Ở đây: rp – theo Bảng 5, mục 3; rM – bán kính cong của prôfin răng khác phía tại các điểm tiếp xúc của bề mặt con lăn trụ (hoặc bi) với bề mặt răng. pM1 = 0,5 (db1 tgaD1 – D cos bb) pM2 = 00,5 (db2 tgaD2 – D cos bb) Ở đây: db – theo Bảng 5, mục 1 bb – theo Bảng 5, mục 11 Nếu mép đỉnh răng được làm tù, trong các bất đẳng thức trên được thay bằng bán kính cong của prôfin răng tại điểm là tù rk rk = 0,5 dk sin ak Ở đây: dk và rk – theo Bảng 5, mục 2. Khi có biến thể đầu răng, ra trong các bất đẳng thức trên được thay bằng rg Ở đây: rg – theo Bảng 5, mục 5. | ||||||||

| 15. Khoảng kích thước con lăn trụ (hoặc bi) của bánh răng thẳng và nghiên | bánh chủ động | M1 | M1 = dD1 + D | Cần thoả mãn điều kiện: – Đối với bánh chủ động dD1 + D > da1 dD1 – D > df1 – Đối với bánh bị động dD2 – D < da2 dD2 + D < df2 | ||||||

|

| Bánh bị động | M2 | M2 = dD2 – D | |||||||

| 16. Khoảng kích thước con lăn trụ (hoặc bi) của bánh răng trụ răng thẳng hoặc nghiêng có số răng lẻ | bánh chủ động | M1 | M1 = dD1 cos | |||||||

|

| Bánh bị động | M2 | M1 = dD2 cos

| |||||||

| 17. Khoảng kích thước con lăn trụ (hoặc bi) nhỏ nhất của bánh răng trụ răng thẳng hoặc nghiêng có số răng lẻ cũng như chẵn khi b > 45o | Bánh chủ động | M1 |

|

l – Nghiệm của phương trình sin (v + l)tg2bD–l = 0 Ở đây: v = 0 – đối với bánh răng có số răng chẵn; v = Cách xác định đơn giản đối với bánh răng có số răng lẻ được nêu trong Bảng 2 Phụ lục 1 của TCVN 1989 – 77. Cần thoả mãn điều kiện: Đối với bánh chủ động dD1 + dD1 - Đối với bánh bị động dD2 - dD2 - | ||||||

|

| Bánh bị động | M2 |

| |||||||

|

|

|

| CHÚ THÍCH: khoảng kích thước con lăn trụ (hoặc bi)nhỏ nhất của bánh răng nghiêng có số răng chẵn khi b ≤ 45o trùng với kích thước ở mặt cắt ngang. | |||||||

| Tính chiều dày pháp của răng |

| |||||||||

| 18. Chiều dày pháp của răng | Bánh chủ động | Sn1 |

|

| ||||||

|

| Bánh bị động | Sn2 |

|

| ||||||

CHÚ THÍCH: Tiêu chuẩn này không quy định việc chọn phương pháp kiểm tra.

Bảng 5 - Tính các kích thước để kiểm tra bề mặt danh nghĩa của răng

| Tên thông số | Ký hiệu | Công thức tính và chỉ dẫn | ||

| Tính các kích thước để kiểm tra răng trên mặt mút | ||||

| 1 Đường kính cơ sở | db | db = d cosαt | ||

| 2. Các prôfin răng tại điểm trên vòng đỉnh. | αa | cosαa = Nếu tính mép đỉnh răng làm tù thì phải tính góc prôfin tại điểm làm tù αk Khi đó da trong công thức được thay bằng đường kính vòng tròn theo mép đỉnh đã làm tù. | ||

| 3. Bán kính cong của prôfin làm việc của răng tại điểm dưới | bánh chủ động | rp1 | rp1= 0,5db2tgαa2 - awsinαtw | Công thức là đúng nếu điểm trên của prôfin làm việc của bánh răng đối tiếp trùng với điểm của prôfin trên vòng đỉnh của nó. nếu mép đỉnh răng được làm tù αa1và αa2 được thay bằng αk1 và αk2 |

|

| bánh bị động | rp2 | rp2= 0,5db1tgαa1 - awsinαtw | |

| 4. Góc khai triển của prôfin làm việc của răng tại điểm dưới |

| vp | vp = |

|

| Tính phụ khi có biến thể đầu răng của prôfin gốc | ||||

| 5. Bán kính cong của prôfin răng tại điểm bắt đầu biến thể | bánh chủ động | ρg1 |

| Đối với các bánh răng được gia công lần cuối bằng dao xọc ρg1 được xác định theo Phụ lục 4 của TCVN 1989–77 còn ρg2 theo Bảng 8, mục 4 |

|

| bánh bị động | ρg2 |

| |

| 6. Góc khai triển của prôfin răng ứng với điểm bắt đầu biến thể đầu răng. | vg | vg = | ||

| 7. Đường kính vòng tròn biến thể đầu răng | dg | dg = | ||

| 8. góc của đường biến thể của prôfin gốc ở mặt mút tại điểm bắt đầu biến thể. | atM |

| Các công thức để tham khảo nếu đường biến thể đầu răng của prôfin gốc là đường thẳng | |

| 9. Đường kính vòng cơ sở của đường thân khai là đường biến thể đầu răng | dbM | dbM = dcosatM | ||

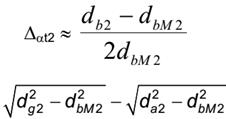

| 10. Chiều sâu pháp biến thể đầu răng ở prôfin mặt mút | Bánh răng chủ động | Dat1 |

| Các công thức để tham khảo nếu đường biến thể đầu răng của prôfin gốc là đường thẳng |

|

| Bánh răng bị động | Dat2 |

| |

| Tính các kích thước để kiểm tra đường tiếp xúc của bề mặt răng |

| |||

| 11. Góc nghiêng của răng trên hình trụ cơ sở | bb | sinbb = sinb cosa |

| |

Bảng 6 – Tính các kích thước để kiểm tra vị trí tương quan của các prôfin răng cùng phía

| Tên thông số | Ký hiệu | công thức tính và chỉ dẫn |

| 1. Bước ăn khớp | ra | ra = p m cosa |

| 2. Bước dọc | rx | rx = sin |

| 3. Bước vít | rz | pz = Zpx |

2.2. Kiểm tra chất lượng ăn khớp theo các chỉ tiêu hình học

Bảng 7.

| Tên thông số | Ký hiệu | Công thức tính và chỉ dẫn | ||||

| Kiểm tra không cắt chân răng ở bánh răng chủ động | ||||||

| 1. Hệ số dịch chỉnh nhỏ nhất ở bánh răng chủ động | x1min |

Khi x1 > x1min sẽ không có hiện tượng cắt chân răng. Khi bánh răng chủ động được gia công lần cuối bằng dao xọc, cách tính x1min được nêu trong Phụ lục 1 của TCVN 1989–77 | Khi a = 20o và = 1 (thuộc prôfin gốc theo TCVN 1065–71), cách tính đơn giản x1min được cho trong Phụ lục 1, Bảng 3 TCVN 2345– 78. | |||

| Kiểm tra không cắt đầu răng ở bánh răng chủ động | ||||||

| 2. Chiều cao răng của bánh răng chủ động | h1 | h1 = 0,5 (da1 – df1) Khi h ≤ ( 2 | ||||

| 3. Bán kính cong của prôfin răng của bánh răng chủ động tại điểm trên vòng đỉnh. | ra1 | ra1 = 0,5 da1 sinaa1 Ở đây: aa1 – theo Bảng 5, mục 2 | ||||

| 4. Bán kính cong của prôfin răng của bánh răng chủ động tại điểm bắt đầu cắt đầu răng. | rj1 |

Khi rj1 > ra1 không có hiện tượng cắt đầu răng của bánh răng chủ động bởi thanh răng sinh gốc. Chiều cao răng giới hạn của thanh răng sinh gốc.

| ||||

| 5. Khoảng cách giữa vòng đỉnh của bánh răng chủ động và vòng tròn đồng tâm đi qua điểm bắt đầu cắt đầu răng | hj1 |

Ở đây: db1 – theo Bảng 5, mục 1. | ||||

| Kiểm tra khe hở hướng tâm trong bộ truyền | ||||||

| 6. Khe hở hướng tâm | ở rãnh bánh răng chủ động | c1 | c1 = 0,5(da2 – da2 – df1) – aw | Khe hở hướng tâm thực được xác định theo các đường kính thực. | ||

| ở rãnh bánh răng bị động | c2 | c = 0,5(df2 – da1 – da1 ) – aw | ||||

| Kiểm tra không có chèn mép đỉnh răng của bánh răng thứ nhất với mặt chuyển tiếp của răng của bánh răng thứ hai (kiểm tra không có chèn mép răng với mặt chuyển tiếp) | ||||||

| 7. | Bánh răng chủ động | rl1 |

| Khi rl1 ≤ rp1 và rl2 ≥ rp2 không có chèn răng. rp theo Bảng 5, mục 3. Khi cắt chân răng ở bánh chủ động rl1 < 0. | ||

|

| Bánh răng chủ động | rl2 |

|

| ||

| Kiểm tra không có chèn mép đỉnh răng của bánh răng thứ nhất với mặt chính của răng của bánh răng thứ hai (kiểm tra không có chèn đỉnh răng) | ||||||

| 8. Trị số phụ | v12 |

| Khi a = 20o và | |||

| 9. Trị số lớn nhất của góc phụ | mmax |

| ||||

| 10. Thông số xác định sự chèn | d |

Nếu khi thay m = mmax mà d ≥ 0 thì không có chèn đỉnh răng. | ||||

| Kiểm tra không có chèn đỉnh răng khi lắp bộ truyền hướng tâm (tiến hành trong trường hợp không có khả năng lắp dọc trục) | ||||||

| 11. Góc phụ ứng với trị số nhỏ nhất | m' |

Khi Nếu m > mmax – không có chèn răng nên không cần kiểm tra tiếp. Nếu m < mmax – xác định thông số d theo mục 10 của Bảng này với sự thay thế m = m’ Khi d ≥ 0 không có chèn răng Khi d < 0 tiếp tục kiểm tra. | ||||

| 12. Nửa góc chiều dày răng của bánh răng chủ động trên vòng đỉnh. | Ya1 |

| ||||

| 13. Trị số phụ ứng với giá trị nhỏ nhất | n' |

Để tính toán tiếp tục cần lấy hai số nguyên gần đúng n < n' và 2 số nguyên gần đúng n > n'. | ||||

| 14. Góc phụ | m | m =Ya1 + Khi thay bốn giá trị số n vừa tìm được ở mục 13 vào công thức sẽ được 4 trị số m để xác định 4 trị số d theo mục 10 của Bảng này. Nếu tất cả trị số đều dương, thì có khả năng lắp theo trục đối xứng của răng cũng như của rãnh răng. Nếu một trong các trị số d âm khi n chẵn thì chỉ có khả năng lắp hướng tâm theo trục đối xứng của rãnh răng bánh răng chủ động. Nếu một trong các trị số d âm khi n lẻ, thì chỉ có khả năng lắp hướng tâm theo trục đối xứng của răng bánh răng chủ động. Nếu hai hoặc nhiều hơn trị số d âm thì không có khả năng lắp bộ truyền hướng tâm. | ||||

| Kiểm tra hệ số trùng khớp | ||||||

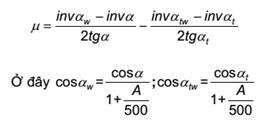

| 15. Hệ số trùng khớp ngang | ea |

Ở đây: aa1 và aa2 – theo Bảng 5 mục 2 Công thức là đúng nếu không có chèn răng và điểm giới hạn trên của prôfin làm việc trùng với điểm của prôfin trên vòng đỉnh hoặc nếu sự cắt chân răng không có ở prôfin làm việc của răng bánh răng chủ động nghĩa là rp1 ≥ rl1. Nếu rl1 việc tính toán ek được tiến hành theo Bảng 1, mục 26 của Phụ lục 1. Nếu mép đỉnh răng được làm tù, aa1 và aa2 được thay bằng ak1 Đối với bộ truyền bánh răng trụ răng thẳng ea ≥ 1,2 Đối với bộ truyền bánh răng trụ răng nghiêng ea ≥ 1 Khi a = 120o, | ||||

| 16. Hệ số trùng khớp dọc | eb | eb = Ở đây: bW – chiều dày làm việc của vành răng px – theo bảng | ||||

| 17. Hệ số trùng khớp | eV | eV = ea + eb | ||||

| Tính phụ khí có biến thể đầu răng của prôfin gốc | ||||||

| 18. Góc prôfin răng tại điểm bắt đầu biến thể (vát) đầu răng | ag | cos ag = Ở đây: db , dg – theo Bảng 5 mục 1 và 7 | Để xác định hệ số trùng khớp ngang, sinh ra do có cắt đầu răng prôfin răng bánh răng chủ động và bánh răng bị động bởi công nghệ làm dầy chân răng của dao xọc thay ag trong công thức bảng trị số góc prôfin tại điểm bắt đầu cắt đầu răng aj tgaj | |||

| 19. Thành phần của hệ số trùng khớp được xác định bởi các phần của prôfin răng trong mặt ngang trùng với các prôfin chính | eaM |

| ||||

| Kiểm tra chiều dày pháp trên mặt đỉnh | ||||||

| 20. Góc nghiêng của đường đỉnh răng | ba | tgba = | ||||

| 21. Chiều dày pháp của răng trên mặt đỉnh | Bánh chủ động | Sna1 |

| Nên theo điều kiện Sna ≥ 0,3m khi vật liệu của các răng là đồng nhất và Sna ≥ 0,4m khi mặt răng được làm chắc. | ||

| Bánh chủ động | Sna2 |

| ||||

CHÚ THÍCH: Khi gia công lần cuối bánh răng chủ động bằng dao xọc không có cắt chân răng, cách tính rf1 và rl1 cho trong Phụ lục 4, TCVN 2345–78.

Bảng 8 – Kiểm tra không có chèn răng và cắt đầu răng khi gia công bánh răng răng trong bằng dao xọc

| Tên thông số | Ký hiệu | công thức tính và chỉ dẫn | ||

| Kiểm tra không có chèn mép đỉnh răng của bánh răng chủ động với mặt lượn của răng bánh răng bị động | ||||

| 1. Góc prôfin tại điểm trên vòng đỉnh răng của dao xọc | aao | cosaao = Khi có làm tù mép đỉnh răng của dao xọc, phải tính góc prôfin tại điểm làm tù ako, ở đây: ako = arctgvko | Khi a = 20o,

| |

| 2. Bán kính cong của prôfin và bánh răng bị đông ở điểm giới hạn | r12 | r12 = 0,5daosinaao + atw02sinaw02 Ở đây: aw02 và atw02 – theo Bảng 3, mục 4, 5. Khi rl2 ≥ rp2 không có chèn răng rp2 – theo Bảng 5, mục 3. Khi có làm tù mép đỉnh răng của dao xọc, thay aao trong công thức bằng ako | ||

| Kiểm tra không có cắt đầu răng của bánh răng bị động do làm dày chân răng của dao xọc | ||||

| 3. Bán kính cong của prôfin răng của bánh răng bị động tại điểm trên vòng đỉnh | ra2 | ra2 = 0,5da2 sinaa2 Ở đây: aa2 – theo Bảng 5 mục 2. | ||

| 4. Bán kính cong của prôfin răng của bánh răng bị động tại điểm bắt đầu cắt đầu răng do làm dày răng của dao xọc. | rj2 | rj2= atw02sinaw02 + 0,5 vro docosat Ở đây: aw02, atw02 – theo Bảng 3 mục 4, 5. KHi rj2 ≤ ra2 ko có cắt đầu răng của bánh răng bị động | Khi có thể biến thể chân răng của dao xọc, để xác định bán kính cong của prôfin răng bánh răng bị động ở điểm bắt đầu biến thể đầu răng rg2 và chiều cao biến thế hg2 phải thay vro và rj2 trong công thức bằng vgo và rg2 tương ứng. | |

| 5. Khoảng cách giữa vòng đỉnh và vòng tròn đồng tâm với vòng chỉ định đi qua điểm bắt đầu có cắt đầu răng. | hj2 |

Ở đây: db2 – theo Bảng 5, mục 1 |

| |

| Kiểm tra không có cắt đầu răng của bánh răng bị động với đường lượn của răng xọc | ||||

| 6. Bán kính cong của prôfin răng bánh răng bị động tại điểm bắt đầu có cắt đầu răng với đường lượn của răng dao xọc | rj2 | rj2 = atw02sinaw02 + 0,5 vlo docosat Ở đây: aw02, atw02 – theo Bảng 3, mục 4 và 5 khi rj2 <ra2 sẽ không có cắt đầu răng của bánh răng bị động. | ||

| 7. Khoảng cách giữa vòng đỉnh và vòng tròn đồng tâm với vòng đỉnh đi qua điểm bắt đầu có cắt đầu răng | hj2 |

Ở đây: db2 – theo Bảng 5 mục 1. | ||

| Kiểm tra hiện tượng cắt đầu răng bánh bị động khi dao xọc tiến hướng tâm | ||||

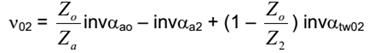

| 8. Trị số phụ | v02 |

| ||

| 9. Trị số lớn nhất của góc phụ | m02max |

| Khi a = 20o, | |

| 10. Thông số xác định có cắt đầu răng | d02 |

Nếu khi thay m02 = m02max mà d02 < 0 thì có cắt đầu răng khi d02 ≥ 0, cần kiểm tra tiếp tục | ||

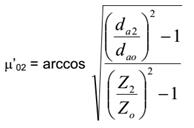

| 11. Góc phụ ứng với trị số nhỏ nhất của d02 | m‘02 |

Nếu m‘02 > m02max thì không có cắt đầu răng và không cần kiểm tra tiếp. Nếu m‘02 < m02max thì xác định thông số d02 theo mục 10 của bảng này khi thay m‘02 = m02max. Khi d02 ≥ 0 sẽ không có cắt đầu răng. | ||

CHÚ THÍCH: Việc kiểm tra theo các chỉ tiêu hình học khả năng gia công bánh răng chủ động bằng dao xọc được tiến hành theo Phụ lục 4 của TCVN 1989–77.

Phụ lục 1

Tính toán đơn giản các thông số hình học

Bảng 1 – Tính toán một thông số hình học

| Tên thông số | Ký hiệu | công thức tính và chỉ dẫn | ||

| Tính hệ số dịch chỉnh hiệu khi cho trước khoảng cách trục | ||||

| 1. Hệ số dịch tâm | y | y = | ||

| 2. Trị số phụ | A | A = | ||

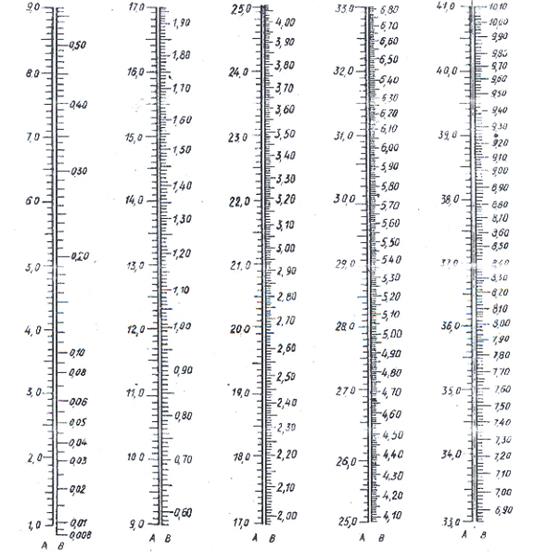

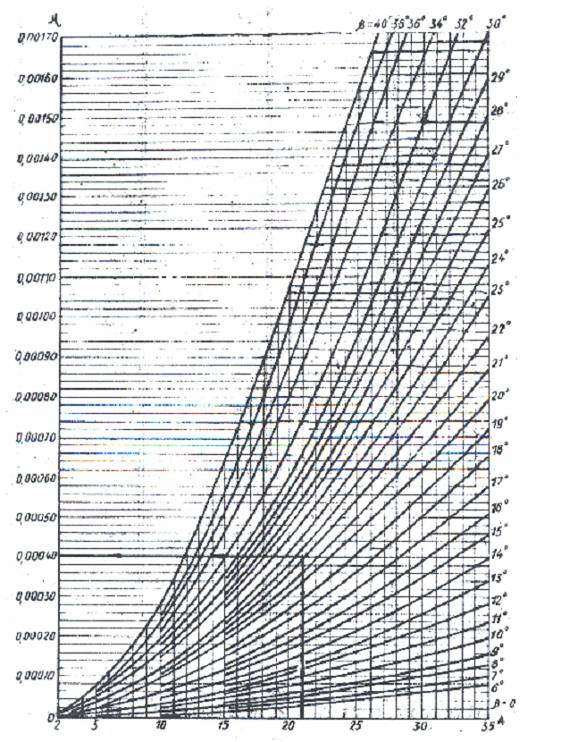

| B | Xác định theo toán đồ trên Hình 1 | |||

| m | Xác định theo Hình 2. Nếu b= 0 thì m = 0 | |||

| 3. Hệ số giảm đỉnh răng | ∆y | ∆y = | ||

| 4. Hệ số dịch chỉnh hiệu | xd | xd = y + ∆y | ||

| Tính khoảng cách trục aw khi cho trước các hệ số dịch chỉnh x1 và x2 | ||||

| 5. Hệ số dịch chỉnh hiệu | xd | xd = x2 – x1 | ||

| 6. Trị số phụ | C | C = | ||

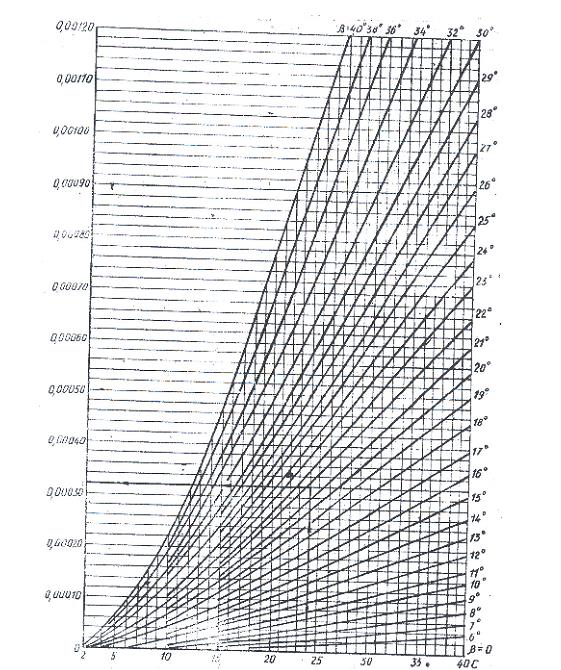

| D | Xác định theo toán đồ trên Hình 3 | |||

| v | Xác định theo Hình 4. Nếu b = 0 thì v = 0 | |||

| 7. Hệ số giảm đỉnh răng | Y | Y = | ||

| 8. Hệ số dịch tâm | y | y = xd – ∆y | ||

| 9. Khoảng cách trục | aw | aw = | ||

| Tính góc ăn khớp aw của bộ truyền răng thẳng và góc prôfin at | ||||

| 10. Trị số phụ | C | C = | ||

| 11. Góc ăn khớp | aw | Xác định theo toán đồ trên Hình 5 | ||

| 12. Góc prôfin | at | Xác định theo toán đồ trên Hình 6. Nếu b= 0, thì at =a | ||

| Tính dây cung không đổi và chiều cao đến dây cung | ||||

| 13. Dây cung không đổi của răng tính theo đơn vị môđun | Bánh chủ động |

| Xác định theo Bảng 4 Phụ lục 1 của TCVN 1989 –77 | |

|

| Bánh bị động |

| Xác định theo Bảng 2 | |

| 14. Dây cung không đổi của răng | Bánh chủ động |

|

| |

|

| Bánh bị động |

|

Nếu trị số rS2– theo Bảng 4 mục 1 của tiêu chuẩn này. rp2– theo Bảng 5 mục 3 của tiêu chuẩn này. Khi prôfin gốc theo TCVN 1065–71 với biến thể đầu răng h* = 0,45 và x > 0 thì không cần kiểm tra điều kiện rS2 > rg2 rg2 – theo Bảng 5 mục 5 của tiêu chuẩn này. | |

| 15. Khoảng cách từ dây cung không đổi đến vòng chia tính theo đơn vị môđun | Bánh chủ động |

| Xác định theo Bảng 4 của Phụ lục 1 TCVN 1989–77 | |

|

| Bánh bị động |

| Xác định theo Bảng 2 | |

| 16. Chiều cao đến | Bánh chủ động |

|

| |

|

| Bánh bị động |

|

| |

| Tính hệ số trùng khớp ngang của bộ truyền răng thẳng | ||||

| 17. Trị số phụ | Bánh chủ động | Đa1 | Đa1 = | Nếu có làm tù mép đỉnh răng thì thay da1 và da2 bằng dk1 và dk2 tương ứng. |

|

| Bánh bị động | Đa2 | Đa2 = | |

|

| Bộ truyền | Đw | Đw = | |

| 18. Trị số phụ | Bánh bị động | Ea1 | Được xác định theo Bảng 3 |

|

|

| Bánh chủ động | Ea2 |

|

|

|

| Bộ truyền | Ew |

|

|

| 19. Thành phần của hệ số trùng khớp ngang | Bánh bị động | ea1 | ea1 = Z1(Ea1 – Ew) |

|

|

| Bánh chủ động | ea2 | ea2 = Z2(Ew – Ea2) | Công thức đúng trong điều kiện đã chỉ ra ở Bảng 7 mục 15 của tiêu chuẩn này |

| 20. Hệ số trùng khớp ngang | ea | ea = ea1 + ea2 |

| |

| Tính phụ khi có cắt chân răng ở bánh răng chủ động của bộ truyền răng thẳng nếu rp1 < rl1 | ||||

| 21. Trị số phụ | G1 | G1 = | Được xác định khi cắt chân răng bởi thanh răng sinh gốc | |

| 22. góc prôfin ở điểm giới hạn của prôfin răng bánh răng chủ động có cắt chân răng bởi thanh răng sinh gốc. | al1 | tg al xác định theo Hình 11 | ||

| 23. Góc phụ | l | tgl = Ở đây: aw0 – theo Bảng 2 Phụ lục 4 của TCVN 1989 – 78 | Được xác định khi cắt chân răng bởi dao xọc | |

| 24. Trị số phụ | u1 | Được xác định theo Hình 12 | ||

| 25. Góc prôfin ở điểm giới hạn của prôfin răng bánh răng chủ động cắt chân răng bởi dao xọc. | al1 | tgal1 = 0,01745 (aao – l) u1 Ở đây: aao và l– theo độ | ||

| 26. Hệ số trùng khớp ngang bánh răng chủ động có cắt chân răng. | ea | ea = Ở đây: a1 – theo Bảng 5 mục 2 của tiêu chuẩn này. | ||

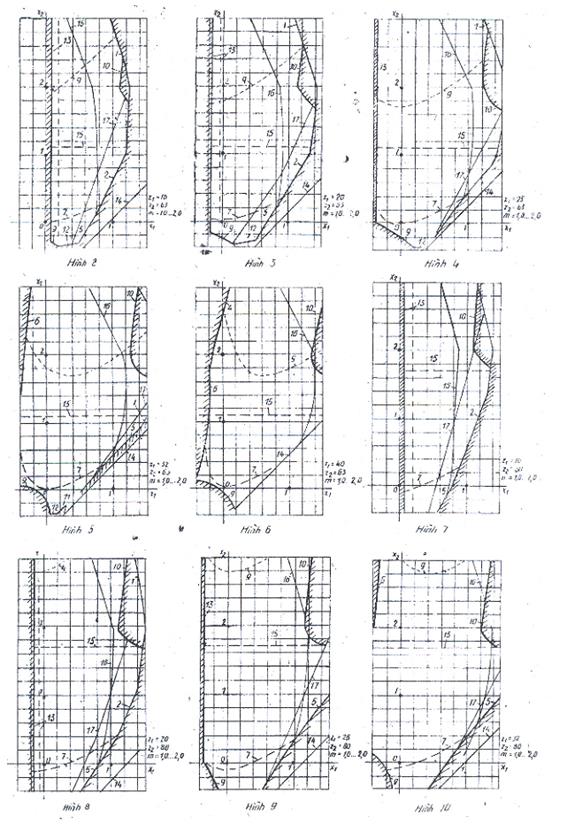

Toán đồ để xác định trị số phụ B khi cho trước khoảng cách trục aw (a= 20o; aw > a)

B= 500 ![]() -A . Ở đây cosv =

-A . Ở đây cosv = ![]()

Hình 1

VÍ DỤ: cho Z1 = 20, Z1 = 60, m = 5 mm, aw = 101,35 mm

Tính:

Y = ![]() =0,271

=0,271

A = ![]() =

=![]() =6,78

=6,78

Theo toán đồ xác định B = 0,328

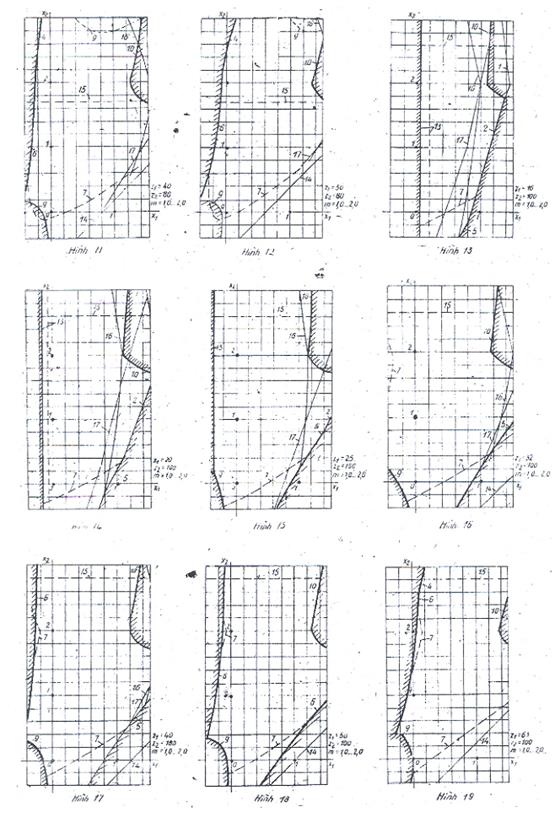

Đồ thị xác định trị số phụ m phụ thuộc vào A và b(a= 20o)

Hình 2

VÍ DỤ: cho A = 20,97; b = 22o

Theo đồ thị xác định m = 0,000 40

Toán đồ để xác định trị số phụ D khi cho trước hệ số dịch chỉnh xd (a = 20o; aw > a)

D = C - 500 ![]() . Ở đây invv =

. Ở đây invv = ![]() +inva

+inva

Hình 3

VÍ DỤ: cho Z1 = 20, Z1 = 60, m = 5 mm, x1 = 0,242, x2 = 0,526

Tính: C= ![]() = 7,1

= 7,1

Theo toán đồ, xác định D = 0,328.

Đồ thị để xác định trị số phụ v phụ thuộc vào C và b (a = 20o)

v = 0,5 x  .

.

Ở đây invatw =C ![]() +invat ; invaw =C

+invat ; invaw =C ![]() +inva

+inva

Hình 4

VÍ DỤ: cho A = 23,49; b = 22o

Theo đồ thị xác định v = 0,000 32.

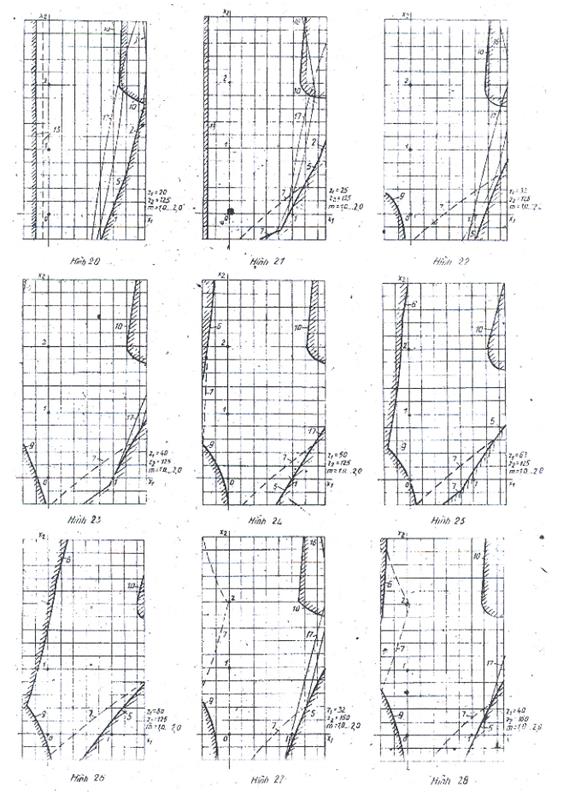

Toán đồ để xác định trị số aw phụ thuộc vào xd và Z2 – Z1(a = 20o; xd > 0)

invaw =C ![]() +inva

+inva

Hình 5

VÍ DỤ: cho Z2 – Z1 = 40, xd = 0,284

Tính: C= ![]() = 7,1

= 7,1

Theo toán đồ, xác định aw = 22o.

Toán đồ để xác định trị số at phụ thuộc vào b (a = 20o)

Hình 6

VÍ DỤ: cho b = 22o

Theo toán đồ, xác định at = 21o26’.

Đồ thị để kiểm tra không có chèn đỉnh răng

(a = 20o , ha* = 1, b = 0, da1 và da2 theo Bảng 2, mục 13 của tiêu chuẩn này)

Hình 7

CHÚ THÍCH: Vùng không có chèn răng ở dưới các đường cong dịch chỉnh tương ứng x1. Vùng sát dưới đường cong cần xác định rõ thêm.

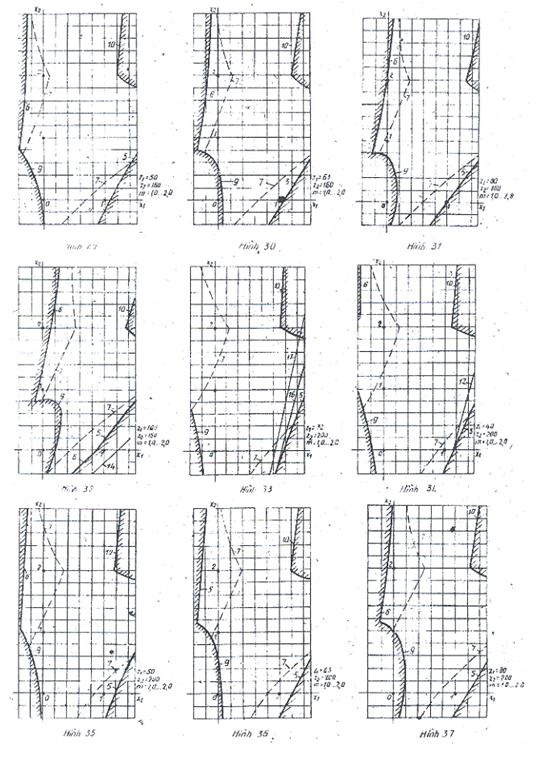

Đồ thị kiểm tra không có chèn cạnh răng của bánh răng dẫn với mặt chuyển tiếp của răng bánh răng bị dẫn (a = 20o , ha* = 1, hao* = 1,25 ,b = 0, da1 và da2 theo Bảng 2, mục 13 của tiêu chuẩn này)

CHÚ THÍCH: (cho Hình 8 và Hình 9) Vùng không có chèn răng dưới đường cong của số răng tương ứng Z0 của dao xọc. Vùng trên các đường cong cần xác định rõ thêm phụ thuộc vào số răng của bánh răng bị dẫn Z2.

Đồ thị để kiểm tra không có cắt răng khi dao xọc răng tiến hướng tâm (a = 20o , ha* = 1, hao* = 1,25 ,b = 0, da1 và da2 theo Bảng 2, mục 13 của tiêu chuẩn này)

Hình 10

CHÚ THÍCH: Vùng không có cắt răng ở trên đường cong dịch chỉnh tương ứng x0. Vùng sát dưới đường cong cần được xác định rõ thêm.

Đồ thị để xác định trị số tgal1 phụ thuộc vào trị số phụ G1 (a = 20o)

Hình 11

Đồ thị để xác định tỉ số phụ u1 phụ thuộc vào góc aw0 và tỉ số ![]() (a = 20o) Z0

(a = 20o) Z0

Hình 12

Trị số của dây cung cố định của răng bánh răng bị động ![]() và khoảng cách từ nó tới vòng chia

và khoảng cách từ nó tới vòng chia ![]()

biểu thị theo đơn vị Môđun (a = 20o).

![]() =

= ![]()

![]() = 0,5

= 0,5![]() .tga

.tga

| x2 |

|

| x2 |

|

|

| – 0,50 – 0,49 – 0,48 – 0,47 – 0,46 | 1,7084 1,7020 1,6956 1,6892 1,627 | 0,3109 0,3098 0,3086 0,3074 0,30 | – 0,10 – 0,09 – 0,08 – 0,07 – 0,06 | 1,4513 1,4449 1,4385 1,4320 1,4256 | 0,2641 0,2630 0,2618 0,2606 0,2594 |

| – 0,45 – 0,44 – 0,43 – 0,42 – 0,41 | 1,6763 1,6699 1,6635 1,6570 1,6185 | 0,3051 0,3039 0,3027 0,3016 0,3004 | – 0,05 – 0,04 – 0,03 – 0,02 – 0,01 | 1,4192 1,4128 1,4063 1,3999 1,3935 | 0,2583 0,2571 0,2559 0,2548 0,2536 |

| – 0,40 – 0,39 – 0,38 – 0,37 – 0,36 | 1,6442 1,6377 1,6343 1,6249 1,6185 | 0,2992 0,2981 0,2969 0,2957 0,2945 | – 0,00 – 0,01 – 0,02 – 0,03 – 0,04 | 1,3870 1,3806 1,3742 1,3678 1,3614 | 0,2524 0,2513 0,2501 0,2490 0,2478 |

| – 0,35 – 0,34 – 0,33 – 0,32 – 0,31 | 1,6120 1,6056 1,5992 1,5927 1,5863 | 0,2934 0,2922 0,2910 0,2899 0,2887 | – 0,05 – 0,06 – 0,07 – 0,08 – 0,09 | 1,3549 1,3485 1,3421 1,3356 1,3292 | 0,2466 0,2454 0,2443 0,2431 0,2419 |

| – 0,30 – 0,29 – 0,28 – 0,27 – 0,26 | 1,5799 1,5735 1,5670 1,5606 1,5542 | 0,2817 0,2805 0,2793 0,2782 0,2770 | – 0,10 – 0,11 – 0,12 – 0,13 – 0,14 | 1,3228 1,3164 1,3099 1,3035 1,2971 | 0,2408 0,2396 0,2384 0,2372 0,2361 |

| – 0,25 – 0,24 – 0,23 – 0,22 – 0,21 | 1,5477 1,5413 1,5349 1,5285 1,5220 | 0,2817 0,2805 0,2793 0,2782 1,5520 | – 0,15 – 0,16 – 0,17 – 0,18 – 0,19 | 1,2906 1,2842 1,2778 1,2714 1,2649 | 0,2349 0,2337 0,2326 0,2314 0,2302 |

| – 0,20 – 0,19 – 0,18 – 0,17 – 0,16 | 1,5156 1,5092 1,5028 1,4963 1,4899 | 0,2758 0,2747 0,2735 0,2723 0,2711 | – 0,20 – 0,21 – 0,22 – 0,23 – 0,24 | 1,2585 1,2521 1,2457 1,2392 1,2328 | 0,2291 0,2279 0,2267 0,2255 0,2244 |

| x2 |

|

| x2 |

|

|

| – 0,15 – 0,14 – 0,13 – 0,12 – 0,11 | 1,4834 1,4770 1,4706 1,4642 1,4578 | 0,2700 0,2688 0,2676 0,2665 0,2653 | – 0,25 – 0,26 – 0,27 – 0,28 – 0,29 | 1,2264 1,2199 1,2135 1,2071 1,2007 | 0,2232 0,2220 0,2209 0,2197 0,2185 |

| 0,30 0,31 0,32 0,33 0,34 | 1,1942 1,1878 1,1814 1,1749 1,1685 | 0,2174 0,2162 0,2150 0,2138 0,2127 | 0,65 0,66 0,67 0,68 0,69 | 0,9693 0,9629 0,9564 0,9500 0,9436 | 1,7640 1,7523 1,7405 1,7289 1,7172 |

| 0,35 0,36 0,37 0,38 0,39 | 1,1621 1,1557 1,1492 1,1428 1,1364 | 1,2115 1,2103 1,2092 1,2080 1,2068 | 0,70 0,71 0,72 0,73 0,74 | 0,9371 0,9307 0,9243 0,9179 0,9114 | 1,7054 1,6939 1,6821 1,6704 1,6586 |

| 0,40 0,41 0,42 0,43 0,44 | 1,1299 1,1235 1,1171 1,1107 1,1042 | 0,2057 0,2045 0,2033 0,2021 0,2010 | 0,75 0,76 0,77 0,78 0,69 | 0,9050 0,8986 0,8921 0,8857 0,8793 | 1,6470 1,6353 1,6235 1,6118 1,6002 |

| 0,45 0,46 0,47 0,48 0,49 | 1,0978 1,0914 1,0850 1,0785 1,0721 | 0,1998 0,1986 0,1975 0,1963 0,1951 | 0,80 0,81 0,82 0,83 0,84 | 0,8729 0,8664 0,8600 0,8536 0,8471 | 1,5885 1,5767 1,5651 1,5534 1,5416 |

| 0,50 0,51 0,52 0,53 0,54 | 1,0657 1,0593 1,0528 1,0464 1,0400 | 0,1940 0,9278 0,9159 0,9043 1,8925 | 0,85 0,86 0,87 0,88 0,89 | 0,8407 0,8343 0,8279 0,8214 0,8150 | 1,5299 1,5183 1,5067 2,4948 1,4832 |

| 0,55 0,56 0,57 0,58 0,59 | 1,0336 1,0271 1,0207 1,0143 1,0078 | 1,8810 1,8692 1,8575 1,8459 1,8340 | 0,90 0,91 0,92 0,93 0,94 | 0,8086 0,8022 0,7957 0,7893 0,7829 | 1,4715 1,4599 1,4481 1,4364 1,4248 |

|

0,60 0,61 0,62 0,63 0,64 |

1,0014 1,9550 1,9886 1,9821 1,9757 |

1,8224 1,8108 1,7991 1,7873 1,7756 |

0,95 0,96 0,97 0,98 0,99 | 0,7764 0,7700 0,7635 0,7571 0,7507 0,443 | 1,4129 1,4013 1,3895 1,3778 1,3662 1,3545 |

Trị số của hệ số E đối với bộ truyền răng thẳng (a = 20o)

Trị số Ey khi Đ < 0

| Đ | –0,000 | –0,001 | –0,002 | –0,003 | –0,004 | –0,005 | –0,006 | –0,007 | –0,008 | –0,009 |

| 0,000 – 0,010 – 0,020 – 0,030 – 0,040 – 0,050 | 0,0579 528 471 0,0408 333 236 | 0,0574 522 465 0,0401 234 224 | 0,0569 517 459 0,0394 316 212 | 0,0564 511 453 0,0387 307 199 | 0,0559 506 447 0,0379 298 185 | 0,0554 500 440 0,0372 288 170 | 0,0549 495 434 0,0364 279 153 | 0,0544 489 428 0,0357 269 134 | 0,0538 483 421 0,0349 259 112 | 0,0533 477 414 0,0341 248 084 |

Trị số Ey khi Đ > 0

| Đ | 0,000 | 0,001 | 0,002 | 0,003 | 0,004 | 0,005 | 0,006 | 0,007 | 0,008 | 0,009 |

| 0,000 0,010 0,020 0,030 0,040 | 0,0579 627 672 714 755 | 0,0584 632 676 718 759 | 0,0589 636 680 722 762 | 0,0594 640 685 726 766 | 0,0598 645 689 730 770 | 0,0603 649 693 734 774 | 0,0608 654 697 739 778 | 0,0613 658 702 743 782 | 0,0618 663 706 747 786 | 0,0622 667 710 751 790 |

| 0,050 0,060 0,070 0,080 0,090 | 0,0793 831 867 902 935 | 0,0797 834 870 905 939 | 0,0801 838 874 908 942 | 0,0805 842 877 912 945 | 0,0808 845 881 915 949 | 0,0812 849 884 919 952 | 0,0816 852 888 922 955 | 0,0820 856 891 925 959 | 0,0823 860 895 929 962 | 0,0827 863 898 932 965 |

| 0,100 0,110 0,120 0,130 0,140 0,150 | 0,0968 0,1001 0,1032 0,63 0,93 0,1123 | 0,0972 0,1004 035 066 096 0,1126 | 0,0975 0,1007 038 069 099 0,1129 | 0,0978 0,1010 041 072 102 0,1132 | 0,0981 0,1013 044 0,75 105 0,1134 | 0,0985 0,1016 048 078 108 0,1137 | 0,0988 0,1023 054 084 114 0,1143 | 0,0991 0,1023 054 084 114 0,1143 | 0,0994 0,1026 057 087 117 0,1146 | 0,0997 0,1029 060 090 120 0,1149 |

| 0,160 0,170 0,180 0,190 | 0,1152 181 209 237 | 0,155 183 212 239 | 0,1158 186 214 242 | 0,1161 189 217 245 | 0,1163 192 220 248 | 0,1166 195 223 250 | 0,1169 198 225 253 | 0,1172 200 228 256 | 0,1175 203 231 259 | 0,1178 206 234 261 |

| 0,200 0,210 0,220 0,230 0,240 | 0,1261 201 318 344 370 | 0,1267 294 320 347 373 | 0,1269 296 326 349 378 | 0,1272 299 326 352 378 | 0,1275 302 328 355 381 | 0,1278 304 331 357 383 | 0,1280 307 334 357 383 | 0,1283 310 336 362 388 | 0,1286 312 339 365 391 | 0,1288 315 342 368 394 |

| 0,250 0,260 0,270 0,280 0,290 | 0,1396 422 447 472 497 | 0,1399 424 449 475 499 | 0,1401 427 452 477 502 | 0,1404 429 454 479 504 | 0,1406 432 457 482 507 | 0,1409 434 460 484 509 | 0,1411 437 462 487 512 | 0,1414 439 465 489 514 | 0,1417 442 467 492 517 | 0,1419 444 470 494 519 |

| 0,300 | 0,1521 | 0,1524 | 0,1526 | 0,1529 | 0,1531 | 0,1534 | 0,1536 | 0,1539 | 0,1541 | 0,1543 |

CHÚ THÍCH. Đối với vòng tròn đồng tâm tuỳ ý đường kính cho trước dy Ey = ![]()

Phụ lục 2

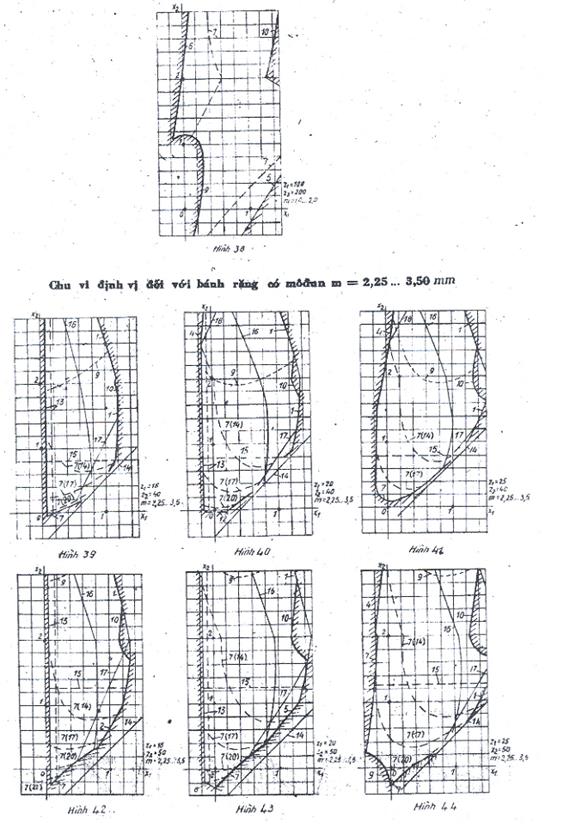

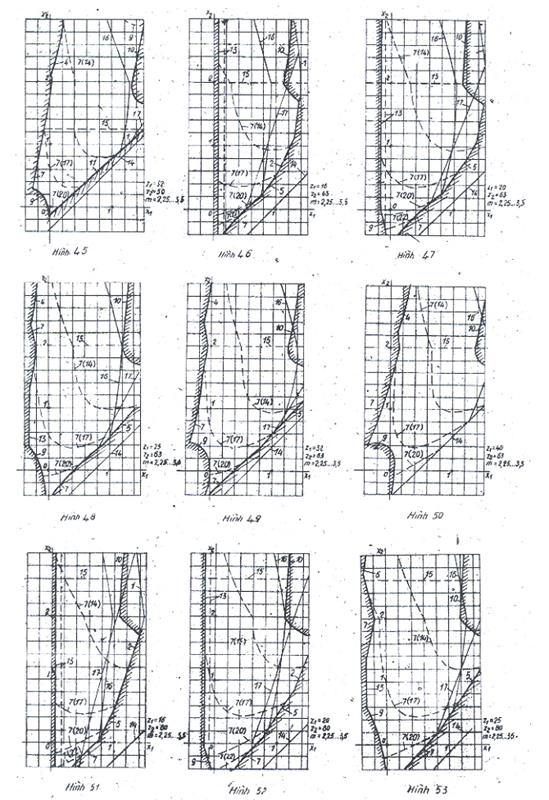

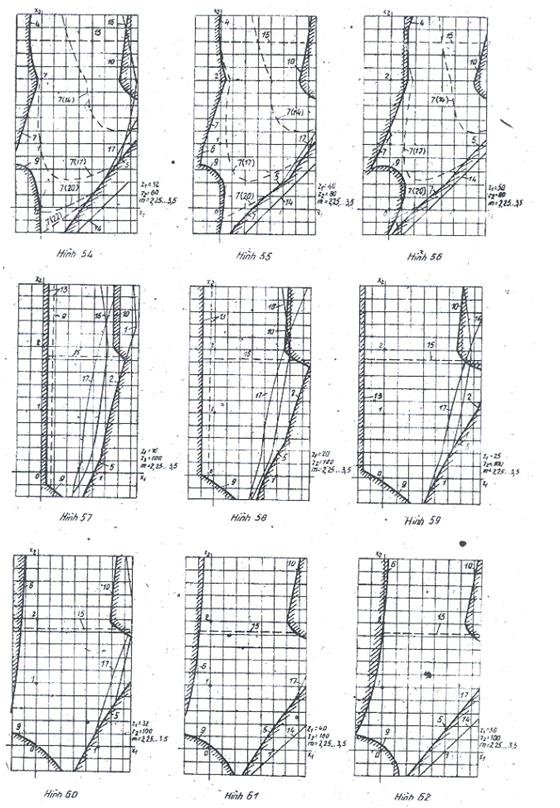

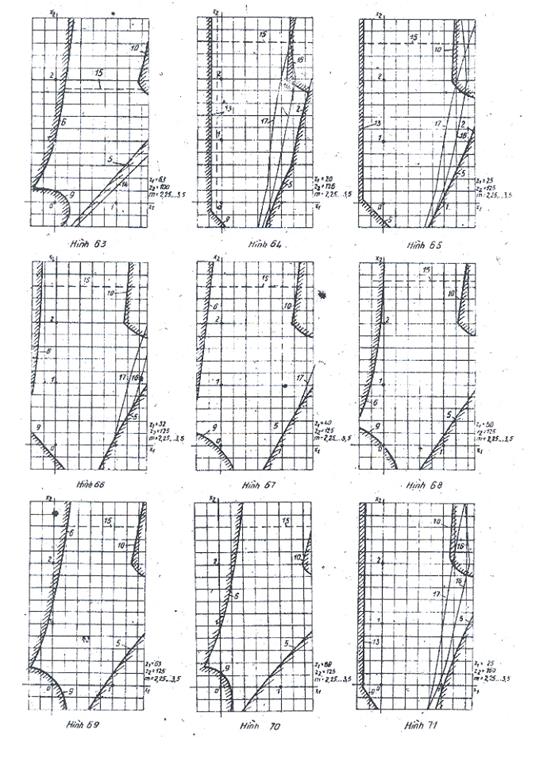

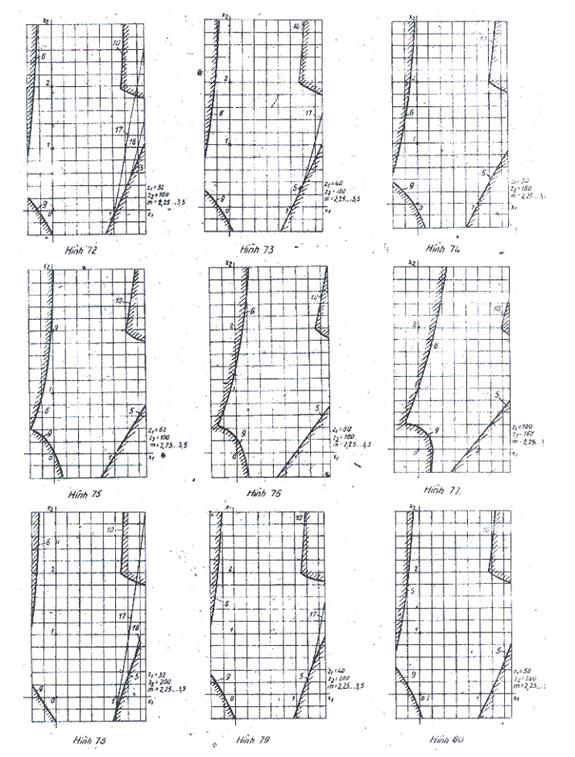

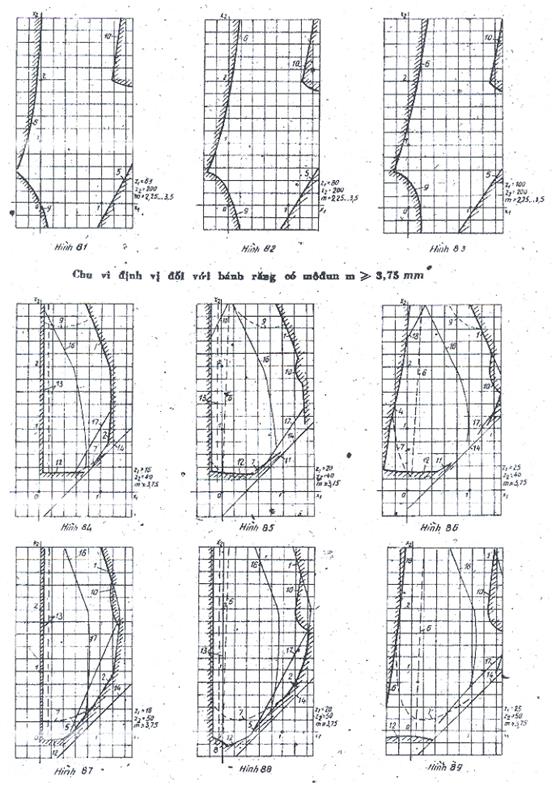

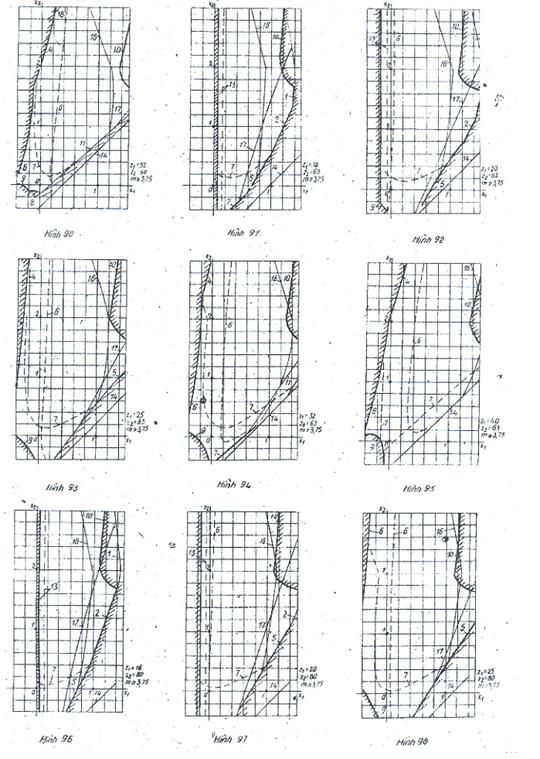

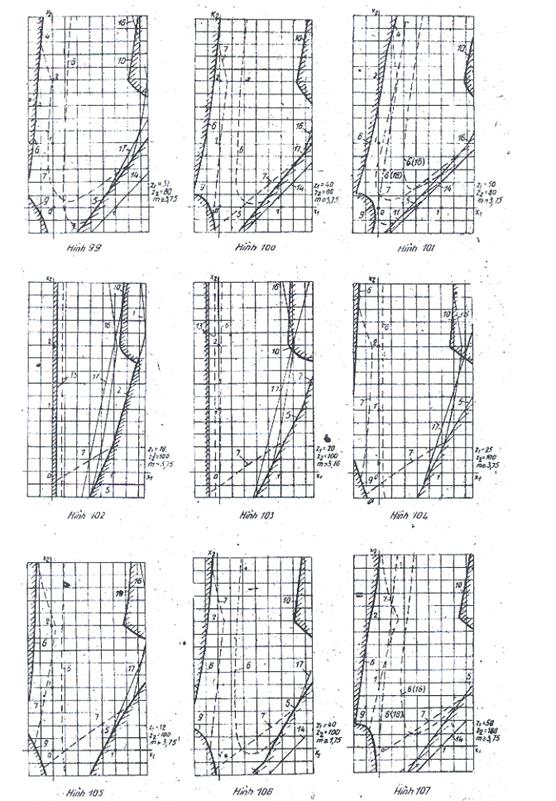

Chu vi định vị

Những chu vi định vị giới thiệu sau đây áp dụng cho các bộ truyền răng thẳng không có biến thể profin răng và được gia công lần cuối bằng dao xọc răng tiêu chuẩn không làm tủ cạnh dọc của răng và làm dày chân răng. Đường kính đỉnh của răng tính theo công thức của Bảng 3 điều 8 của tiêu chuẩn này (không tính đến việc làm tù cạnh dọc của răng). Kiểu loại và thông số cụ thể của dụng cụ cắt được tính theo nguyên tắc sau:

1) Bánh răng chủ động được gia công bằng dao phay trục vít hoặc dao xọc răng với đường kính vòng chia danh nghĩa không nhỏ hơn 75mm.

2) Bánh răng bị động được gia công bằng dao xọc bất kỳ có đường kính vòng chia danh nghĩa quy định theo bảng sau.

| Môđun m, mm | Số răng của bánh bị động | Đường kính vòng chia danh nghĩa dao xọc, mm |

| Từ 1 đến 2 | Từ 63 đến 100 Trên 100 đến 200 | 38 38, 50 |

| Từ 2,25 đến 3,5 | Từ 40 đến 80 Trên 80 đến 200 | 50 75, 100 |

| Từ 3,75 và lớn hơn | Từ 40 đến 200 | 75 và lớn hơn |

Trong trường hợp môđun từ 3,75 và lớn hơn chu vi định vị áp dụng cho những bánh răng được gia công cắt bằng dao xọc có số răng zo nhỏ hơn 16.

Khi lựa chọn hệ số trùng khớp bằng cách sử dụng chu vi định vị, hệ số trùng khớp ngang e a , chiều dày răng trên mặt đỉnh của bánh răng chủ động Sa1 và trị số khe hở hướng tâm C tính theo công thức cho trong Bảng 7 của tiêu chuẩn chỉ khi nào cần tính những trị số chính xác của chúng.

Việc kiểm tra không có hiện tượng cắt đỉnh răng chỉ nên tiến hành khi điểm lựa chọn trên chu vi định vị nằm trong vùng cho phép và sát ngay đường giới hạn tương ứng. Việc kiểm tra tiến hành theo các công thức cho trong tiêu chuẩn này sau khi xác định chính xác lần cuối kiểu loại và thông số của dụng cụ cắt.

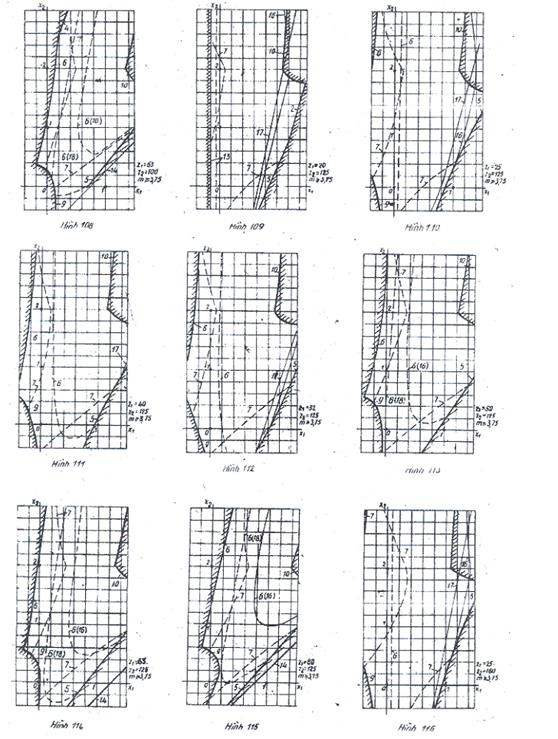

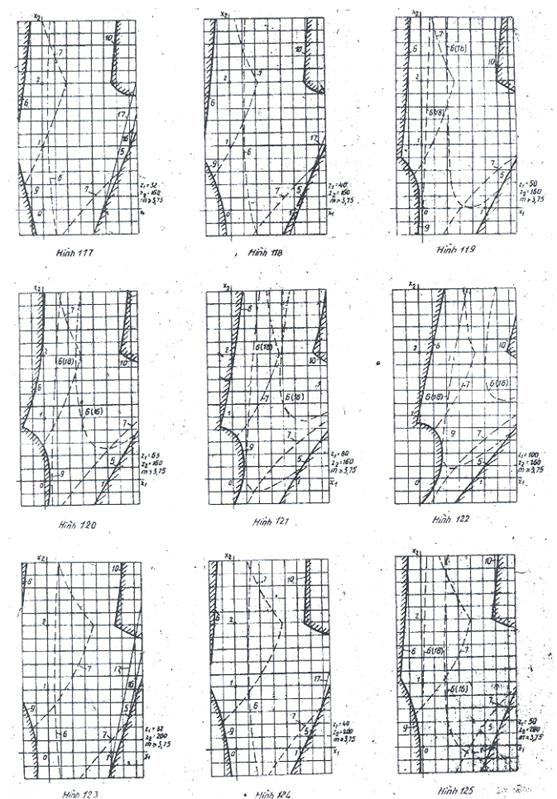

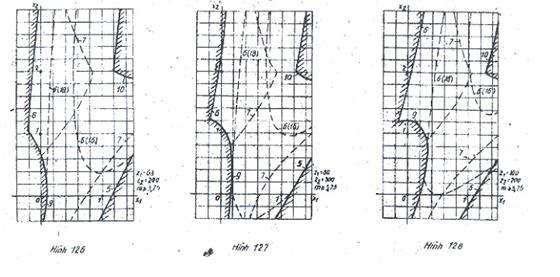

Trên Hình 1 trình bày ví dụ sử dụng chu vi định vị. Trên hình vẽ qui định những ký hiệu sau: Vùng những trị số không cho phép của hệ số dịch chỉnh prôfin gốc và vùng có cắt răng;

1 – Đường e = ea = 1,0;

2 – Đường sa1 = 0;

3 – Đường sa2 = 0;

4,5 – Đường n = 2,5m;

6 – Đường cắt đỉnh răng bánh răng chủ động bằng bề mặt chuyển tiếp của răng dao phay hoặc dao xọc;

7 – Đường cắt đỉnh răng bánh răng bị động bằng bề mặt chuyển tiếp của răng dao xọc;

8 – Đường có chèn mép đỉnh răng với bề mặt chuyển tiếp của bánh răng chủ động cắt bằng dao xọc;

9 – Đường có chèn mép với bề mặt chuyển tiếp của bánh răng bị động;

10 – Đường có chèn mép đỉnh răng vơí bề mặt chuyển tiếp của bánh răng chủ động cắt bằng dao phay trục vít;

11 – Đường có cắt răng khi dao xọc có tiến độ hướng tâm;

12 – Đường có chèn mép đỉnh răng khi lắp ráp hướng tâm bộ truyền ;

13 – Đường xmin của bánh chủ động;

14 – Đường ew = 0;

15 – Đường độ hở hướng tâm ở rãnh bánh răng c2 =0.1m

16 – Đường e = ea = 1,2;

17 – Đường sa1 = 0,3m;

18 – Đường sa2 = 0,3m;

Đường đứt đoạn ký hiệu cho các bánh răng được cắt bằng dao xọc đã mài lại đến 1/3 chiều cao ban đầu ( Đối với môđun 1–2 mm – đến 1/2 chiều cao ban đầu của răng)

Trên một vài hình vẽ đường 6 và 7 có thêm ký hiệu trong ngoặc, ví dụ 6 (17), chỉ cho thấy số răng của bánh răng dao xọc khi mài đến giới hạn sẽ có sự giới hạn trên.

VÍ DỤ: Cho z1 = 17, z2 = 77, m = 4, xd = 0,5

Tiến hành phân chia xd sao cho ở điều kiện ea ³ 1,2 và sa1 > 0,3m sẽ có giá trị x1 lớn nhất. Trên hình vẽ chu vi định vị với số răng gần với số răng đã cho ( Z1 = 20, z2 = 80, m ³ 3,75), sẽ xác định được hệ số dịch thoả mãn x1 = 0,9 và x2 =1,4.

Hình 1

Chu vi định vị đối với bộ truyền bánh răng có môđun m = 1,0 ... 2,0 mm

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 2345:1978 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 2345:1978 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 2345:1978 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 2345:1978 DOC (Bản Word)