- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 2342:1978 Bánh đai thang-Yêu cầu kỹ thuật

| Số hiệu: | TCVN 2342:1978 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1978 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 2342:1978

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 2342:1978

TCVN 2342:1978

BÁNH ĐAI THANG - YÊU CẦU KỸ THUẬT

Pulleys for driven V-shaped belts - Technical requirements

Lời nói đầu

TCVN 2342:1978 thay thế TCVN 216:1966.

TCVN 2342:1978 do Viện thiết kế máy công nghiệp - Bộ Cơ khí và Luyện kim biên soạn, Cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2009 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ- CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

BÁNH ĐAI THANG - YÊU CẦU KỸ THUẬT

Pulleys for driven V-shaped belts - Technical requirements.

Tiêu chuẩn này áp dụng cho các bánh đai theo TCVN 2333:1978 đến TCVN 2341:1978.

1. Yêu cầu kỹ thuật

1.1. Bánh đai thang phải được chế tạo phù hợp với những yêu cầu của tiêu chuẩn này và bản vẽ chế tạo đã được xét duyệt.

1.2. Bánh đai phải được chế tạo bằng vật liệu đảm bảo thực hiện được các kích thước yêu cầu và sự làm việc của bánh đai trong các điều kiện sử dụng (lực, nhiệt, mài - mòn).

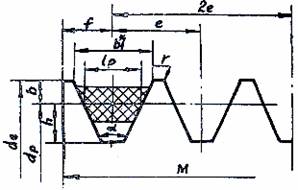

1.3. Kích thước prôphin rãnh bánh đai phải phù hợp với những chỉ dẫn trên Hình vẽ và trong Bảng 1.

1.4. Đường kính tính toán của bánh đai lớn hơn 1000 mm nên chọn theo dãy R20 theo TCVN 142:1964, cho phép dùng theo dãy R40.

Bánh đai có đường kính tính toán lớn hơn 2500 mm không nên sử dụng.

1.5. Sai lệch giới hạn của đường kính tính toán dtt theo c11.

1.6. Sai lệch giới hạn của đường kính ngoài dn theo h11.

1.7. Sai lệch giới hạn không chỉ dẫn của các kích thước các mặt gia công: của lô theo H14, của trục theo h14, của các kích thước khác theo ĐX10.

1.8. Sai lệch giới hạn của các kích thước các bề mặt không gia công đối với bánh đai:

bằng gang - theo cấp chính xác III TCVN 385:1970

bằng thép - theo cấp chính xác III TCVN 2344:1978.

bằng các vật liệu khác theo tài liệu kỹ thuật đã được duyệt.

đến 500 mm - theo cấp chính xác 10

lớn hơn 500 mm - theo cấp chính xác 9.

btt - chiều rộng tính toán của rãnh bánh đai

b1 - chiều rộng rãnh theo đường kính ngoài của bánh đai

dtt - đường kính tính toán của bánh đai

dn - đường kính ngoài của bánh đai

h1 - chiều sâu của rãnh ở dưới chiều rộng tính toán

h2 - chiều cao của rãnh ở trên chiều rộng tính toán

α - góc rãnh

r - bán kính vê tròn

M - chiều rộng của bánh đai (xác định theo công thức M = (n-1)e + 2f; trong đó n là số đai truyền của bánh đai, e là khoảng cách giữa 2 đường trục của 2 rãnh liền nhau, f là khoảng cách giữa đường trục của rãnh đầu tiên và mặt mút của bánh đai).

1.9. Sai lệch giới hạn của gốc lỗ côn - theo cấp chính xác 6 TCVN 260:1967.

1.10. Sai lệch giới hạn của chiều dài moay ơ L đối với bánh đai có lỗ lắp ghép côn không được lớn hơn B7.

Theo đơn đặt hàng, cho phép sản xuất bánh đai có lỗ lắp ghép côn không có rãnh then.

1.11. Độ đảo hướng kính của bề mặt đường kính ngoài đối với đường trục của lỗ lắp ghép không được lớn hơn cấp chính xác IX theo TCVN 384:1970.

1.12. Độ đảo mặt mút của vành và moay ơ đối với đường trục của lỗ lắp ghép không được lớn hơn cấp chính xác theo TCVN 384:1970.

1.13. Sai lệch giới hạn góc của rãnh đối với bánh đai gia công cơ không được lớn hơn:

1o - dùng cho đai truyền mặt cắt Z, A, B.

30o - dùng cho đai truyền mặt cắt C, D, E.

1.14. Độ đảo của bề mặt côn làm việc của rãnh bánh đai ở mỗi 100 mm đường kính bánh đai được đo thẳng góc với mặt côn sinh không được lớn hơn:

0,20 mm - khi tần số quay của bánh đai đến 8S-1

0,15 mm - khi tần số quay của bánh đai 8 - 16S-1

0,1 mm - khi tần số quay của bánh đai lớn hơn 16S-1.

1.15. Kích thước rãnh then đối với bánh đai có lỗ hình trụ theo TCVN 149:1964 có lỗ côn theo các tài liệu kỹ thuật đã được xét duyệt.

1.16. Sai lệch giới hạn của rãnh then theo TCVN 153:1964.

1.17. Ở bánh đai có nan hoa, đường trục của rãnh then phải trùng với đường trục dọc của nan hoa.

1.18. Trên bề mặt làm việc của rãnh bánh đai không được rỗ, có bọt khí, vết xước và vết lõm sau khi gia công cơ.

Sự sửa chữa các khuyết tật của bánh đai gang và thép có thể tiến hành bằng hàn hơi, hàn đồng, hàn hợp chất gốc nhựa êpôxi bảo đảm khả năng làm việc của rãnh không thấp hơn khi hàn đồng.

1.19. Độ nhẵn của bề mặt làm việc của rãnh không được thấp hơn Ñ 5 theo TCVN 1063:1971.1

1.20. Bề mặt không làm việc phải sơn.

1.21. Bánh đai khi làm việc phải có tốc độ lớn hơn 5 m/s phải được cân bằng.

Bảng 1

| Ký hiệu mặt cắt đai truyền | btt | H2 | H1 không nhỏ hơn | e | f | r | α = 34o | α = 36o | α = 38o | α = 40o | ||||||

| Danh nghĩa | Sai lệch giới hạn | Danh nghĩa | Sai lệch giới hạn | dtt | b1 | dtt | b1 | dtt | b1 | dtt | b1 | |||||

| Z | 8,5 | 2,5 | 7,0 | 12,0 | ± 0,3 | 8,0 | ± 1 | 0,5 | 63 - 71 | 10,0 | 80 - 100 | 10,1 | 112 - 160 | 10,2 | 180 | 10,3 |

| A | 11,0 | 3,3 | 8,7 | 15,0 | 10,0 | + 2 - 1 | 1,0 | 90 - 112 | 13,1 | 125 - 160 | 13,3 | 180 - 400 | 13,4 | 450 | 13,5 | |

| B | 14,0 | 4,2 | 10,8 | 19,0 | ± 0,4 | 12,5 | 1,0 | 125 - 160 | 17,0 | 180 - 224 | 17,0 | 250 - 500 | 17,4 | 500 | 17,6 | |

| C | 19,0 | 5,7 | 14,3 | 25,5 | ± 0,5 | 17,0 | 1,5 | - | - | 200 - 315 | 22,9 | 355 - 630 | 23,1 | 710 | 23,3 | |

| D | 27,0 | 8,1 | 19,9 | 37,0 | ± 0,6 | 24,0 | + 3 - 1 | 2,0 | - | - | 315 - 450 | 32,5 | 500 - 900 | 32,8 | 1000 | 33,2 |

| E | 32,0 | 9,6 | 23,4 | 44,5 | ± 0,7 | 29,0 | + 4 - 1 | 2,0 | - | - | 500 - 560 | 38,5 | 630 - 1120 | 38,9 | 1250 | 39,3 |

CHÚ THÍCH:

1. Kích thước h2, b1, và e không áp dụng cho bánh đai hàn bằng vật liệu tấm và bánh đai truyền động nửa chéo.

2. Sai lệch giới hạn của khoảng cách giữa rãnh đầu tiên với rãnh khác bất kỳ trong bánh đai nhiều rãnh không được vượt quá sai lệch giới hạn đã cho đối với kích thước e.

Dạng và mức chính xác cân bằng được quy định theo sự thỏa thuận giữa khách hàng và cơ sở sản xuất.

Mức chính xác cân bằng tĩnh giới thiệu ở Phụ lục 1.

2. Quy tắc nghiệm thu

2.1. Để bảo đảm những bánh đai sản xuất ra phù hợp với những yêu cầu của tiêu chuẩn này, cơ sở sản xuất phải tiến hành thử nghiệm thu và thử định kỳ.

2.2. Đối với các yêu cầu quy định trong các điều 1.3, 1.6, 1.10, 1.13, 1.14, 1.20, 1.22, tất cả các bánh đai phải qua thử nghiệm thu từng cái một

2.3. Thử định kỳ với số lượng 10 % số bánh đai đã qua thử nghiệm thu.

Thử định kỳ tiến hành một tháng một lần trong chương trình của thử nghiệm thu, đồng thời phải tuân theo các điều 1.7 - 1.9, 1.12, 1.15, 1.17.

2.4. Trong quá trình thử định kỳ, dù chỉ một trong những thông số không phù hợp với những yêu cầu của tiêu chuẩn này, thì phải thử lần thứ 2 theo chương trình đầy đủ với số lượng bánh đai gấp đôi. Kết quả thử lần thứ 2 là kết quả cuối cùng.

2.5. Theo yêu cầu của khách hàng, cơ sở sản xuất phải giới thiệu các biên bản thử nghiệm thu và thử định kỳ.

3. Phương pháp thử

3.1. Kiểm tra các kích thước, sai lệch hình dáng và vị trí của bề mặt của bánh đai bằng dụng cụ đo vạn năng hay dụng cụ chuyên dùng.

3.2. Phương pháp kiểm tra góc của rãnh, chiều cao rãnh trên chiều rộng tính toán và đường kính tính toán giới thiệu ở Phụ lục 2.

3.3. Trong bánh đai nhiều rãnh nên kiểm tra tất cả các rãnh.

3.4. Độ nhẵn của bề mặt làm việc của rãnh bánh đai (điều 1.20) nên kiểm tra bằng máy ghi prôphin, cũng như các dụng cụ khác bảo đảm yêu cầu độ chính xác của phép đo.

3.5. Cân bằng tĩnh (điều 1.22) được tiến hành trên dụng cụ hay máy cân bằng bảo đảm độ chính xác cân bằng được chỉ dẫn trên bản vẽ chế tạo.

3.6. Lỗ hổng, rỗ khí, vết xước và vết lõm (điều 1.19) nên kiểm tra bằng mắt.

4. Ghi nhãn, bao gói, vận chuyển và bảo quản

4.1. Trên bề mặt không gia công của mỗi bánh đai phải ghi rõ:

a) Ký hiệu quy ước (không ghi chữ bánh đai).

b) Dấu hiệu hàng hóa của cơ sở sản xuất.

4.2. Bánh đai phải bao gói trong hòm hay khung gỗ chắc chắn.

Các bề mặt bánh đai không gia công phải được bôi dầu mỡ chống gỉ.

Thời gian tác dụng của bảo quản là 2 năm.

4.3. Khi vận chuyển trong thùng chứa có những tấm chêm đảm bảo chất lượng sản phẩm, cho phép vận chuyển bánh đai không bao gói.

4.4. Trên hòm hay khung gỗ cần có tấm nhãn, ghi:

Dấu hiệu hàng hóa của cơ sở sản xuất

Ký hiệu quy ước của bánh đai

Số lượng bánh đai

Ngày xuất xưởng

4.5. Bánh đai phải được bảo quản nơi khô ráo.

Phụ lục 1

(tham khảo)

Mức chính xác cân bằng của bánh đai thang

| Tốc độ vòng của bánh đai m/s | Lượng mất cân bằng cho phép gm |

| Từ 5 đến 10 Lớn hơn 10 đến 15 Lớn hơn 15 đến 20 Lớn hơn 20 | 6 3 2 1 |

CHÚ THÍCH: Trị số của lượng mất cân bằng, cho phép có thể xác định bằng tính toán 0,05 gm cho mỗi cho mỗi kilôgam khối lượng của bánh đai.

Phụ lục 2

(tham khảo)

Phương pháp kiểm tra các rãnh bánh đai

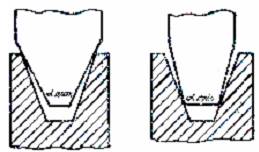

1. Góc rãnh α được kiểm tra bằng ka líp góc giới hạn theo Hình 1 và Hình 2.

|

|

|

| Hình 1 | Hình 2 |

Sai lệch trên và dưới của ka líp góc phải phù hợp với góc rãnh của bánh đai có tính đến dung sai.

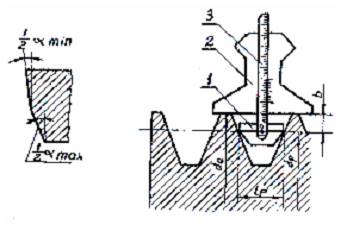

Góc các rãnh có thể kiểm tra bằng thước đo sâu (Hình 3).

2. Đường kính tính toán dtt của bánh đai có thể xác định bằng 2 phương pháp.

Phương pháp A

Để xác định đường kính tính toán dtt của bánh đai, người ta đo đường kính ngoài dn của bánh đai và chiều cao rãnh h2.

Chiều cao rãnh h2 trên chiều rộng tính toán btt đo bằng thước đo sâu (Hình 3) (xem Hình 3 trang 3)

Đường kính tính toán của bánh đai xác định theo công thức:

dtt = dn - 2h2

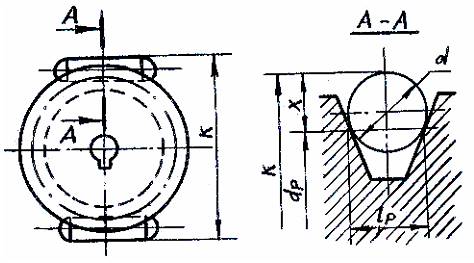

Phương pháp B

Xác định đường kính tính toán dtt của bánh đai bằng 2 con lăn hình trụ (Hình 4) (xem Hình 4 trang 3)

1- Thước

2- Phần cố định

3- Phần di động

Hình 3

Hình 4

Con lăn tiếp xúc với 2 mặt cạnh của rãnh ở mức đường kính tính toán hoặc rất gần với mức đường kính tính toán.

Xác định đường kính tính toán dtt của bánh đai theo công thức:

dtt = K - 2X

3. Đường kính con lăn d và kích thước X chọn theo Bảng:

mm

| Ký hiệu mặt cắt đai truyền theo TCVN 2332:197 | Nên | Cho phép | |||

| d | X | d (Sai lệch giới hạn - 0,03) | X | ||

| Danh nghĩa | Sai lệch giới hạn | ||||

| Z | 9,0 | - 0,030 | 6,0 | 9 | 6,0 |

| A | 11,6 | - 0,035 | 7,6 | 12 | 8,5 |

| B | 14,7 | 9,6 | 15 | 10,2 | |

| C | 20,0 | - 0,045 | 13,1 | 20 | 13,1 |

| D | 28,5 | 18,8 | 28 | 17,7 | |

| E | 33,8 | - 0,050 | 22,3 | 34 | 22,6 |

1 Từ ngày 01 tháng 01 năm 1980 TCVN 1063:1971 được thay thế bằng TCVN 2577:1978.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 2342:1978 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 2342:1978 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 2342:1978 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 2342:1978 DOC (Bản Word)