- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 1998:1977 Máy mài tròn - Độ chính xác và cứng vững

| Số hiệu: | TCVN 1998:1977 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/1977 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1998:1977

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1998:1977

TIÊU CHUẨN NHÀ NƯỚC

TCVN 1998 – 77

MÁY MÀI TRÒN - ĐỘ CHÍNH XÁC VÀ CỨNG VỮNG

Cylindrical grinding machines - Standards of accuracy ad rigindity

Tiêu chuẩn này áp dụng cho máy mài tròn cấp chính xác D, C, B với đường kính vật gia công được trên máy lớn nhất:

đến 200 mm – đối với cấp chính xác D, C và B;

lớn hơn 200 đến 400 mm – đối với cấp chính xác D và C;

lớn hơn 400 đến 800 mm – đối với cấp chính xác D.

Tiêu chuẩn quy định những yêu cầu bổ sung cho tiêu chuẩn về điều kiện chung để kiểm độ chính xác TCVN 1742 – 75 và tiêu chuẩn về điều kiện chung để kiểm độ cứng vững TCVN 1743 – 75.

Máy cấp chính xác C và B phải chế tạo theo độ chính xác được thoả thuận với khách hàng. Dung sai của các máy cấp chính xác C và B phải lấy bằng 0,6 dung sai tương ứng của máy cấp chính D và C.

Độ chính xác đặt máy bằng nivô trong hướng dọc và ngang trước khi kiểm phải là 0,02/1000.

1. KIỂM ĐỘ CHÍNH XÁC CỦA MÁY

1.1. Độ thẳng dời chỗ của bàn máy trong mặt phẳng đứng (không cho phép quỹ đạo dời chỗ của bàn máy lõm).

Bảng 1

| Cấp chính xác của máy | Dung sai, μm, đối với máy có chiều dài dời chỗ của bàn máy, mm | ||||||||

| Đến 200 | Lớn hơn 200 đến 320 | Lớn hơn 320 đến 500 | Lớn hơn 500 đến 800 | Lớn hơn 800 đến 1250 | Lớn hơn 1250 đến 2000 | Lớn hơn 2000 đến 3200 | Lớn hơn 3200 đến 5000 | Lớn hơn 5000 đến 8000 | |

| D | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 |

| C | 5 | 6 | 8 | 10 | 12 | 16 | - | - | - |

| B | 3 | 4 | 5 | 6 | 8 | - | - | - | - |

Cách kiểm

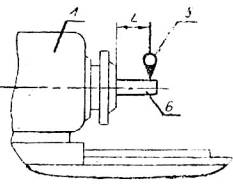

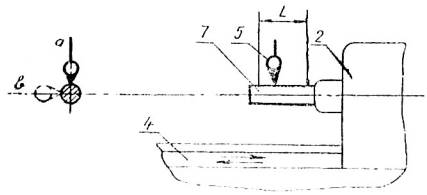

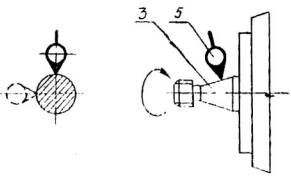

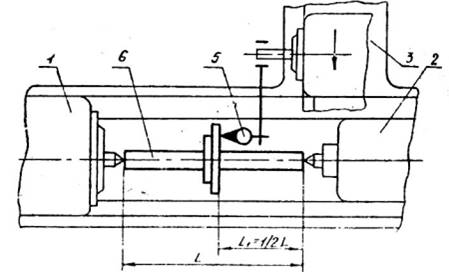

1.1.1. Đối với máy có chiều dài khoảng chạy của bàn máy đến 1000 mm – kiểm bằng đồng hồ so và trục kiểm.

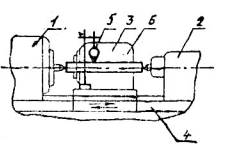

Lắp trục kiểm 6 có mặt đo hình trụ vào giữa hai mũi tâm của ụ trước 1 và ụ sau 2.

Trên ụ mài 3 hoặc phần tĩnh của máy (càng gần ụ mài càng tốt), kẹp chặt đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt đo của trục kiểm. Số chỉ của đồng hồ so tại hai đầu của trục kiểm phải bằng nhau hoặc hiệu số của các chỉ số chỉ ấy phải tính vào kết quả đo.

Hình 1

Dời bàn máy 4 trên chiều dài khoảng chạy.

Sai lệch độ thẳng được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

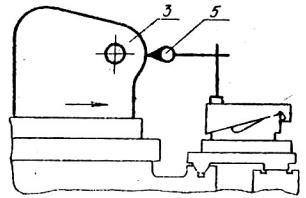

1.1.2. Đối với máy có chiều dài khoảng chạy của bàn máy đến 1600 mm – kiểm bằng thước kiểm thẳng và đồng hồ so.

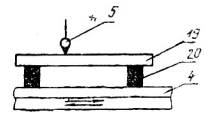

Hình 2

Đặt thước kiểm thẳng 19 trên hai gối tựa điều chỉnh 20 (căn mẫu) trên mặt làm việc của bàn máy 4.

Trên phần tĩnh của máy (càng gần ụ mài càng tốt), kẹp chặt đồng hồ so sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt làm việc của thướt thẳng. Số chỉ của đồng hồ so tại hai đầu của thước thẳng phải bằng nhau.

Dời chỗ bàn trên chiều dài khoảng chạy.

Sai lệch về độ thẳng được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên chiều dài khoảng chạy.

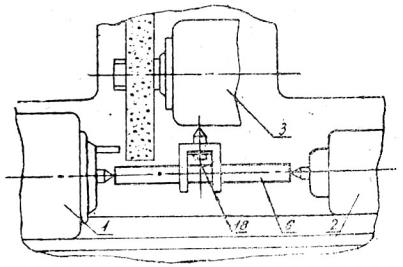

1.1.3. Đối với máy có chiều dài khoảng chạy của bàn máy lớn hơn 1600 mm.

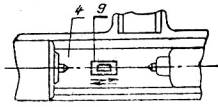

1.1.3.1. Kiểm bằng nivô

Đặt nivô 9 vào khoảng giữa bàn máy 4, song song với hướng dời chỗ của bàn.

Dời chỗ bàn máy trên chiều dài khoảng chạy, khi đó dừng lại để đo sau từng khoảng không nhỏ hơn 1/10 chiều dài khoảng chạy, nhưng không lớn hơn 500 mm.

Dựng đồ thị theo kết quả đo được. Xác định trị số sai lệch theo đồ thị (trị số góc của sai lệch chuyển thành trị số thẳng).

Hình 3

1.1.3.2. Kiểm bằng ống tự chuẩn trực.

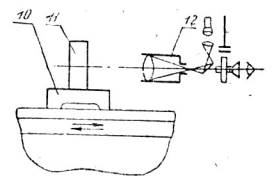

Trên giữa chiều dài của bàn máy 4, đặt con trượt 10 có gương phẳng 11 dùng để phản chiếu chùm sáng phát ra từ ống chuẩn trực 12 đặt bên cạnh máy.

Đặt gương và thiết bị chuẩn trực, sao cho ở những vị trí mút của bàn máy số chỉ của dụng cụ đo bằng nhau.

Dời chỗ bàn máy và đánh dấu vị trí bàn đối với đường tâm quang học.

Tiến hành kiểm tương tự như kiểm 1.1, cách kiểm 1.1.3.1.

Hình 4

1.1.3.3. Kiểm bằng ống nhòm và kính ngắm.

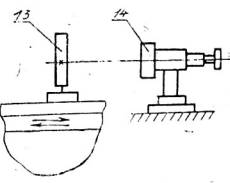

Đặt mốc ngắm 13 (tấm kính có vạch chữ thập) lên khoảng giữa bàn máy. Mốc được kẹp chặt trên giá

Đặt ống nhòm 14 bên cạnh máy, sao cho đường tâm quang học trùng với tâm của vạch trên mốc ngắm ở những vị trí mút của bàn máy.

Tiến hành kiểm tương tự như kiểm 1.1, cách kiểm 1.1.3.2.

Khi dời chỗ dọc ụ thì cách kiểm thay đổi, nhưng giữ nguyên dung sai như đối với trường hợp dời chỗ bàn máy.

Hình 5

1.2. Độ thẳng dời chỗ của bàn máy trong mặt phẳng nằm (không cho phép quỹ đạo dời chỗ của bàn máy lõm).

Bảng 2

| Cấp chính xác của máy | Dung sai, μm, đối với máy có chiều dài dời chỗ của bàn máy, mm | ||||||||

| Lớn hơn 125 đến 200 | Lớn hơn 200 đến 320 | Lớn hơn 320 đến 500 | Lớn hơn 500 đến 800 | Lớn hơn 800 đến 1250 | Lớn hơn 1250 đến 2000 | Lớn hơn 2000 đến 3200 | Lớn hơn 3200 đến 5000 | Lớn hơn 5000 đến 8000 | |

| D | 5 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 32 |

| C | 3 | 3 | 4 | - | 6 | 10 | - | - | - |

| B | 2 | 2 | 3 | 3 | 5 | - | - | - | - |

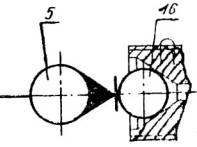

Cách kiểm

1.2.1. Đối với máy có chiều dài khoảng chạy của bàn máy đến 1000 mm – kiểm bằng đồng hồ so và trục kiểm (xem kiểm 1.1, cách kiểm 1.1.1).

1.2.2. Đối với máy có chiều dài khoảng chạy của bàn máy đến 1600 mm – kiểm bằng thước kiểm thẳng và đồng hồ so (xem kiểm 1.1, cách kiểm 1.1.2).

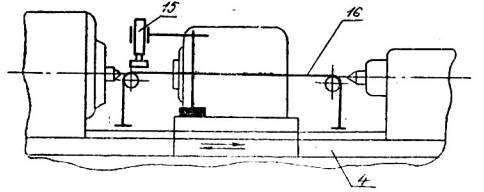

1.2.3. Đối với máy có chiều dài khoảng chạy của bàn máy lớn hơn 1600 mm – kiểm bằng dây và kính hiển vi.

Hình 6

Trên phần tĩnh của máy (càng gần ụ mài càng tốt), đặt kính hiển vi 15, sao cho ở những vị trí mút của bàn máy 4, tấm có vạch của thị kính trùng với cùng một đường sinh của dây 16.

Tiến hành kiểm phần còn lại tương tự như kiểm 1.1, cách kiểm 1.1.1.

1.2.3.1. Kiểm bằng ống tự chuẩn trực (xem kiểm 1.1, cách kiểm 1.1.3.2).

1.2.3.2. Kiểm bằng ống nhòm và kính ngắm (xem kiểm 1.1, cách kiểm 1.1.3.3).

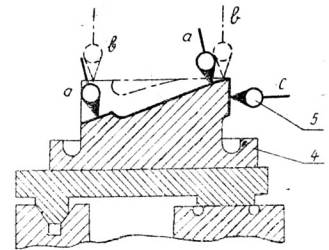

1.3. Độ thẳng và độ song song của các mặt chuẩn của bàn trên (cho ụ) đối với hướng dời chỗ dọc của bàn máy.

Hình 7

Bảng 3

| Cấp chính xác của máy | Dung sai, μm, đối với máy có chiều dài dời chỗ của bàn máy, mm | ||||||||

| Đến 200 | Lớn hơn 200 đến 320 | Lớn hơn 320 đến 500 | Lớn hơn 500 đến 800 | Lớn hơn 800 đến 1250 | Lớn hơn 1250 đến 2000 | Lớn hơn 2000 đến 3200 | Lớn hơn 3200 đến 5000 | Lớn hơn 5000 đến 8000 | |

| D | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 |

| C | 4 | 5 | 6 | 8 | 10 | 12 | - | - | - |

| B | 2,5 | 3 | 4 | 5 | 6 | - | - | - | - |

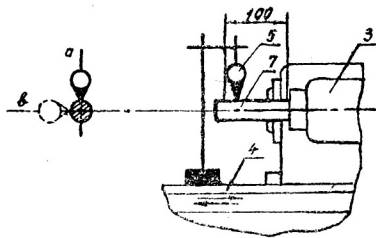

Cách kiểm

Chỉnh lại đường hướng bên C của bàn trên 4, sao cho số chỉ của đồng hồ so ở hai vị trí mút của bàn máy bằng nhau.

Trên phần tĩnh của máy, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc với những đường hướng a hoặc b (đường hướng dùng cho các ụ).

Dời chỗ bàn máy trên chiều dài khoảng chạy.

Tiến hành đo khi đã siết chặt vít hãm.

Sai lệch về độ thẳng và độ song song của những mặt kiểm được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.4. Độ đảo hướng tâm của đường tâm lỗ trục chính ụ trước (cho máy có trục chính quay được ở ụ trước):

a) gần mặt mút trục chính;

b) trên chiều dài L.

Bảng 4

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||||

| Đến 100 trên chiều dài L = 100 | Lớn hơn 100 đến 200 trên chiều dài L = 150 | Lớn hơn 200 đến 400 trên chiều dài L = 300 | Lớn hơn 400 đến 800 trên chiều dài L = 300 | ||

| D | a) | 4 | 5 | 6 | 10 |

| b) | 6 | 8 | 10 | 12 | |

| C | a) | 2,5 | 3 | 4 | - |

| b) | 4 | 5 | 6 | - | |

| B | a) | 1,5 | 2 | - | - |

| b) | 2,5 | 3 | - | - | |

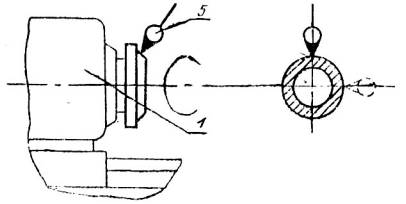

Hình 8

Cách kiểm

Lắp trục kiểm 6 có mặt đo hình trụ vào lỗ trục chính của ụ trước 1. Trên máy, kẹp chặt đồng hồ so 5, sao cho mũi đo của đồng so tiếp xúc thẳng góc với mặt đo của trục kiểm.

Tiến hành quay trục chính.

Độ đảo ở mặt cắt đã cho được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trong từng mặt phẳng.

1.5. Độ đảo hướng tâm của mặt chuẩn ngoài của phần đầu trục chính ụ trước đối với đường tâm quay (cho máy có trục chính quay được và có mặt chuẩn ngoài).

Hình 9

Bảng 5

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||

| Đến 100 | Lớn hơn 100 đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 4 | 5 | 6 | 8 |

| C | 2,5 | 3 | 4 | - |

| B | 1,5 | 2 | - | - |

Cách kiểm

Kẹp chặt đồng hồ so 5 trên máy, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt chuẩn ngoài của phần đầu trục chính của ụ trước 1.

Tiến hành quay trục chính.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so ở từng vị trí.

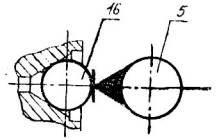

1.6. Độ đảo chiều trục của trục chính ụ trước (cho máy có trục chính quay được ở ụ trước).

Hình 10

Bảng 6

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||

| Đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 3 | 4 | 6 |

| C | 2 | 2,5 | - |

| B | 1,2 | - | - |

Kẹp chặt đồng hồ so 5 trên máy, sao cho mũi đo phẳng của đồng hồ so tiếp xúc với mặt viên bi 16 và thẳng góc với đường tâm của trục chính ; bi này đặt ở lỗ tâm của trục chính hoặc của trục kiểm.

Tiến hành quay trục chính.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

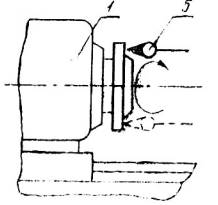

1.7. Độ đảo mặt mút của mặt chuẩn của trục chính ụ trước (cho máy có trục chính quay được của ụ trước, quay được và có mặt chuẩn là mặt mút phía ngoài).

Hình 11

Bảng 7

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||

| Đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 6 | 8 | 10 |

| C | 4 | 5 | - |

| B | 2,5 | - | - |

Cách kiểm

Kẹp chặt đồng hồ so 5 trên máy, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt trục chính ụ trước 1 ở điểm xa tâm quay nhất

Tiến hành quay trục chính.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so ở từng vị trí đo.

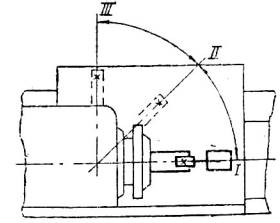

1.8. Độ đồng cao của vị trí đường tâm trục chính ụ trước, khi xoay ụ quanh đường tâm thẳng đứng (cho máy có ụ trước xoay được).

Bảng 8

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||||

| Đến 100 trên chiều dài L = 60 | Lớn hơn 100 đến 200 trên chiều dài L = 100 | Lớn hơn 200 đến 400 trên chiều dài L = 100 | Lớn hơn 400 đến 800 trên chiều dài L = 100 | |||

| D | 10 | 15 | 20 | 20 | ||

| C | 10 | 15 | 20 | - | ||

| B | 10 | 15 | - | - | ||

|

Hình 12 |

Hình 13 |

| ||||

Cách kiểm

Lắp trục kiểm 6 có mặt đo hình trụ vào lỗ trục chính ụ trước 1.

Kẹp đồng hồ so 5 trên ụ mài hoặc trên một tấm đặc biệt được chỉnh song song với khoảng chạy của bàn máy và của ụ mài, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt đo của trục kiểm tại đường sinh trên cùng của trục kiểm ở điểm cách mặt mút của trục chính một khoảng L.

Tiến hành đo ở những vị trí biên (I, III) và giữa (II) của ụ trước khi đã siết chặt các vít.

Sai lệch về độ đồng cao được xác định bằng hiệu đại số của các số chỉ của đồng hồ so ở ba vị trí của ụ.

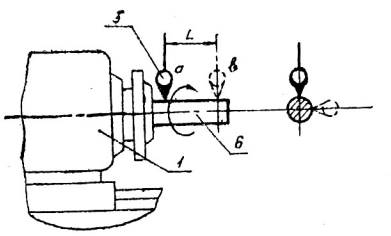

1.9. Độ song song của đường tâm trục chính của ụ trước đối với hướng dời chỗ của bàn máy:

a) trong mặt phẳng đứng:

b) trong mặt phẳng nằm ( đầu tự do của trục kiểm chỉ được lệch về phía trên và về phía bánh mài ; đối với máy có ụ trước xoay được thì chỉ kiểm trong mặt phẳng đứng sau khi đã chỉnh chỗ ụ về vị trí "không" trong mặt phẳng nằm).

Bảng 9

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||||

| Đến 100 trên chiều dài L = 150 | Lớn hơn 100 đến 200 trên chiều dài L = 200 | Lớn hơn 200 đến 400 trên chiều dài L = 300 | Lớn hơn 400 đến 800 trên chiều dài L = 300 | ||

| D | a) | 10 | 12 | 20 | 20 |

| b) | 6 | 8 | 10 | 10 | |

| C | a) | 8 | 10 | 12 | - |

| b) | 4 | 5 | 6 | - | |

| B | a) | 5 | 6 | - | - |

| b) | 2,5 | 3 | - | - | |

Hình 14

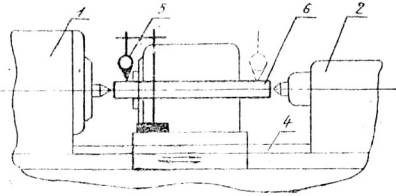

Cách kiểm

Lắp trục kiểm 6 có mặt đo hình trụ vào lỗ trục chính ụ trước 1.

Trên phần tĩnh của máy, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt đo của trục kiểm.

Đưa bàn trên 4 vào vị trí "không".

Dời chỗ bàn máy trên chiều dài khoảng chạy L.

Đối với máy có trục chính quay được ở ụ trước , tiến hành đo trong từng mặt phẳng theo hai đường sinh đối kính của trục kiểm khi xoay trục chính 1800.

Sai lệch về độ song song trong từng mặt phẳng được xác định bằng hiệu đại số của các trung bình cộng của các số chỉ của đồng hồ so ở hai đầu của trục kiểm nhận được ở vị trí ban đầu và sau khi xoay trục chính 1800.

1.10. Độ song song của đường tâm lỗ nóng của ụ sau đối với hướng dời chỗ của bàn máy:

a) trong mặt phẳng đứng;

b) trong mặt phẳng nằm ( đầu tự do của trục kiểm chỉ được lệch về phía trên và về phía bánh mài).

Hình 15

Bảng 10

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||||

| Đến 100 trên chiều dài L = 150 | Lớn hơn 100 đến 200 trên chiều dài L = 200 | Lớn hơn 200 đến 400 trên chiều dài L = 300 | Lớn hơn 400 đến 800 trên chiều dài L = 300 | ||

| D | a) | 12 | 16 | 20 | 20 |

| b) | 6 | 8 | 10 | 10 | |

| C | a) | 8 | 10 | 12 | - |

| b) | 4 | 5 | 6 | - | |

| B | a) | 5 | 6 | - | - |

| b) | 2,5 | 3 | - | - | |

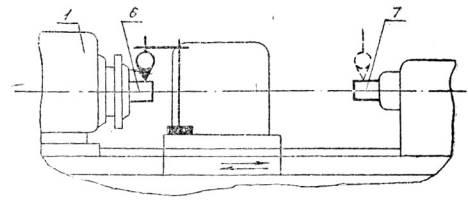

Cách kiểm

Lắp trục kiểm 7 có mặt đo hình trụ vào lỗ trục chính ụ sau 2.

Trên phần tĩnh của máy, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt đo của trục kiểm.

Đưa bàn trên 4 vào vị trí "không".

Dời chỗ bàn máy trên chiều dài L.

Tiến hành đo trong từng mặt phẳng theo hai đường sinh đối kính của trục kiểm khi xoay trục kiểm 1800.

Sai lệch về độ song song trong từng mặt phẳng được xác định bằng hiệu đại số của các số chỉ của đồng hồ so ở hai đầu của trục kiểm.

1.11. Độ đồng cao của đường tâm lỗ trục chính của ụ trước và của nòng ụ sau (đường tâm lỗ nòng của ụ sau không được thấp hơn đường tâm lỗ trục chính của ụ trước).

Bảng 11

| Cấp chính xác của máy | Dung sai, μm, đối với máy có chiều dài dời chỗ của bàn máy, mm | ||||||||

| Lớn hơn 125 đến 200 | Lớn hơn 200 đến 320 | Lớn hơn 320 đến 500 | Lớn hơn 500 đến 800 | Lớn hơn 800 đến 1250 | Lớn hơn 1250 đến 2000 | Lớn hơn 2000 đến 3200 | Lớn hơn 3200 đến 5000 | Lớn hơn 5000 đến 8000 | |

| D | 10 | 10 | 10 | 10 | 10 | 10 | 20 | 20 | 20 |

| C | 10 | 10 | 10 | 10 | 10 | 10 | - | - | - |

| B | 10 | 10 | 10 | 10 | 10 | - | - | - | - |

Cách kiểm

1.11.1. Đối với máy có chiều dài khoảng chạy của bàn máy đến 1250 mm – kiểm bằng đồng hồ so và một trục kiểm.

Hình 16

Giữa hai mũi tâm của ụ trước 1 và ụ sau 2, lắp trục kiểm 6 có mặt đo hình trụ và có chiều dài bằng chiều dài lớn nhất của vật gia công được trên máy.

Trên phần tĩnh của máy, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt đo của trục kiểm.

Đưa bàn trên 4 vào vị trí "không", còn đối với máy có ụ trước xoay được cũng phải đưa ụ trước vào vị trí "không".

Dời chỗ bàn máy, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với trục kiểm tại điểm cách mặt mút của trục chính ụ trước và cách mặt mút của nòng ụ sau một khoảng gần bằng khoảng vươn ra của những mũi tâm.

Sai lệch về độ đồng cao được xác định bằng hiệu đại số của các số chỉ của đồng hồ so.

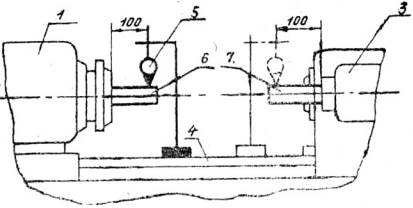

1.11.2. Đối với các máy có chiều dài khoảng chạy của bàn máy lớn hơn 1250 mm – kiểm bằng đồng hồ so và hai trục kiểm.

Hình 17

Lắp hai trục kiểm có mặt đo hình trụ 6 và 7 có đường kính bằng nhau vào lỗ trục chính của ụ trước 1 và vào nòng ụ sau 2. sao cho những trục kiểm đó cách nhau một khoảng bằng chiều dài lớn nhất của vật gia công được trên máy.

Tiến hành kiểm tương tự như cách kiểm 1.11.1.

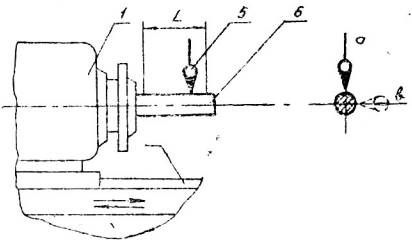

1.12. Độ song song của đường tâm trục chính mài đối với hướng dời chỗ của bàn máy:

a) trong mặt phẳng đứng;

b) trong mặt phẳng nằm ( đầu tự do của trục kiểm chỉ được lệch về phía trên và về phía bàn máy ; đối với máy có ụ mài xoay được thì chỉ kiểm trong mặt phẳng đứng, trước khi kiểm phải chỉnh ụ mài về vị trí "không" trong mặt phẳng nằm).

Hình 18

Bảng 12

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||||

| Đến 100 trên chiều dài L = 100 | Lớn hơn 100 đến 200 trên chiều dài L = 100 | Lớn hơn 200 đến 400 trên chiều dài L = 100 | Lớn hơn 400 đến 800 trên chiều dài L = 100 | ||

| D | a) | 10 | 10 | 10 | 10 |

| b) | 10 | 10 | 10 | 10 | |

| C | a) | 10 | 10 | 10 | - |

| b) | 6 | 6 | 6 | - | |

| B | a) | 10 | 10 | - | - |

| b) | 4 | 4 | - | - | |

Trên phần đầu của trục chính mài của ụ mài 3, lắp trục kiểm 6 có mặt đo hình trụ. Trên bàn 4 kẹp chặt đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt đo của trục kiểm.

Dời chỗ bàn máy theo đường hướng.

Tiến hành đo trong từng mặt phẳng theo hai đường sinh đối kính của trục kiểm khi xoay trục chính 1800.

Sai lệch về độ song song trong từng mặt phẳng được xác định bằng hiệu đại số của các trung bình cộng của các số chỉ của đồng hồ so ở hai đầu của trục kiểm, nhận được ở vị trí ban đầu và vị trí sau khi xoay trục chính 1800.

1.13. Độ đảo hướng tâm của phần chuẩn của trục chính để lắp bánh mài.

Hình 19

Bảng 13

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||

| Đến 100 | Lớn hơn 100 đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 4 | 5 | 6 | 8 |

| C | 3 | 3 | 4 | - |

| B | 2 | 2 | - | - |

Trên máy, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt cần kiểm của trục chính 3, tại khoảng giữa đường sinh của mặt kiểm.

Tiến hành quay trục chính.

Tiến hành đo trong hai mặt phẳng thẳng góc với nhau.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trong từng vị trí.

1.14. Độ đảo chiều trục của trục chính mài.

Hình 20

Bảng 14

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||

| Đến 100 | Lớn hơn 100 đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 4 | 5 | 6 | 8 |

| C | 2,5 | 3 | 4 | - |

| B | 1,5 | 2 | - | - |

Cách kiểm

Trên máy, kẹp đồng hồ so 5, sao cho mũi đo phẳng của đồng hồ so tiếp xúc với mặt viên bi 16 và thẳng góc với đường tâm của trục chính; bi này đặt ở lỗ tâm trục chính hoặc trục kiểm.

Tiến hành quay trục chính.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.15. Độ song song của đường tâm lỗ giá mang trục chính mài trục chính mài trong đối với hướng dời chỗ của bàn máy trong mặt phẳng đứng và nằm (chỉ cho phép đầu tự do của trục kiểm lệch về phía trên và về phía đường tâm của máy ; đối với máy có ụ mài xoay được thì chỉ kiểm trong mặt phẳng đứng trước khi kiểm phải chỉnh ụ mài về vị trí "không" trong mặt phẳng nằm).

Hình 21

Bảng 15

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||

| Đến 100 trên chiều dài L = 100 | Lớn hơn 100 đến 200 trên chiều dài L = 100 | Lớn hơn 200 đến 400 trên chiều dài L = 100 | Lớn hơn 400 đến 800 trên chiều dài L = 100 | |

| D | 10 | 10 | 10 | 10 |

| C | 10 | 10 | 10 | - |

| B | 10 | 10 | - | - |

Cách kiểm

Lắp trục kiểm 7 có mặt đo hình trụ vào lỗ của giá 3 mang trục chính mài trong.

Trên bàn 4, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt đo của trục kiểm.

Dời chỗ bàn máy trên chiều dài 100 mm.

Sai lệch về độ song song trong từng mặt phẳng được xác định bằng hiệu đại số của các số chỉ của đồng hồ so ở hai đầu của trục kiểm.

1.16. Độ đồng cao của đường tâm trục chính ụ trước và của lỗ ụ mang trục chính mài trong kể từ mặt bàn (cho máy có trục chính quay được ở ụ trước) ; đường tâm trục chính của ụ trước không được thấp hơn đường tâm lỗ của giá mang trục chính mài trong).

Hình 22

Bảng 16

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||

| Đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 16 | 20 | 20 |

| C | 10 | 12 | - |

| B | 6 | - | - |

Cách kiểm

Lắp hai trục kiểm có mặt đo hình trụ 6 và 7 có đường kính bằng nhau vào lỗ trục chính của ụ trước 1 và lỗ của giá 3 mang trục chính mài trong.

Trên bàn 4, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so lần lượt tiếp xúc thẳng góc với những mặt đo của hai trục kiểm ở độ vươn 100 mm.

Tiến hành đo trên hai đường sinh đối kính của trục kiểm khi xoay trục chính 1800.

Sai lệch về độ đồng cao được xác định bằng hiệu đại số lớn nhất của các trung bình cộng của các số chỉ của đồng hồ so, nhận được ở vị trí ban đầu và vị trí sau khi xoay trục chính 1800.

1.17. Độ thẳng và độ thẳng góc của dời chỗ của ụ mài đối với hướng dời chỗ của bàn máy (khi dời chỗ ụ mài về phía đường tâm máy, chỉ cho phép ụ mài lệch về phía ụ trước).

Hình 23

Bảng 17

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||

| Đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 6 | 8 | 10 |

| C | 4 | 5 | - |

| B | 2,5 | - | - |

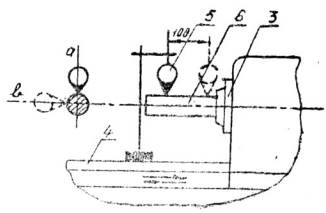

Cách kiểm

Giữa hai mũi tâm của ụ trước 1 và ụ sau 2, lắp trục kiểm có chiều dài L bằng chiều dài của khoảng chạy làm việc, nhưng không lớn hơn 1000 mm.

Số chỉ của đồng hồ so tại hai đầu của trục kiểm, trong mặt phẳng nằm song song với khoảng chạy của bàn máy, phải bằng nhau.

Sau đó thay trục kiểm này bằng trục kiểm 6. Trục kiểm 6 có bích hay ke, mà mặt mút của chúng thẳng góc với đường tâm của trục kiểm.

Trên ụ mài 3, kẹp đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt mút của bích hoặc ke.

Dời chỗ ụ mài trên chiều dài khoảng chạy làm việc ngang, nhưng không lớn hơn bán kính lớn nhất của vật gia công được trên máy.

Sai lệch về độ thẳng và độ thẳng góc được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.18. a) Độ chính xác của những dời chỗ nhỏ bằng những cơ cấu tiến tay và xung của ụ mài.

b) Độ chính xác của định vị ụ mài bằng cữ theo hướng ngang trong chu trình nữa tự động (cho máy có cữ cứng).

Bảng 18

| Cấp chính xác của máy | Chiều dài dời chỗ, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||

| Đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 2,5 | ||

| C | 1,0 |

| |

| B | 0,6 | - | - |

Bảng 19

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||

| Đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | ||

| D | a) |

| ||

| b) | 3 | |||

| C | a) |

| - | |

| b) | 2 | 6 | ||

| B | a) |

| - | - |

| b) | 1 | - | - | |

Hình 24

Cách kiểm

a) Trên máy, kẹp chặt đồng hồ so 5, sao cho mũi đo của đồng hồ so tiếp xúc với mặt được gia công cơ bất kỳ của ụ mài 3 ở ngang mức đường tâm trục chính.

Lặp lại hai lần dời chỗ hiệu chỉnh bằng cơ cấu tiến chính xác để khử khe hở.

Dời chỗ ụ mài bằng tay hoặc bằng cơ cấu xung liên tiếp (không ít hơn năm lần) theo trị số bằng hoặc nhỏ hơn trị số trong bảng 18).

Sai lệch của mỗi dời chỗ so với dời chỗ danh nghĩa không được vượt trị số trong bảng 19, điều a.

Thực hiện đo ở ba vị trí như sau: trên các đoạn gần bằng 1/5, 1/2, 4/5 dời chỗ của ụ mài.

b) Dùng cơ cấu tiến làm việc để dời chỗ bộ phận cần kiểm đến cữ 10 lần.

Sai lệch được xác định bằng hiệu các số chỉ lớn nhất và nhỏ nhất của đồng hồ so. Sai lệch này không được vượt trị số trong bảng 19, điều b.

2. KIỂM KẾT QUẢ GIA CÔNG CỦA MÁY ĐỐI VỚI KIỂM 2.1 VÀ 2.3

Đối với tất cả các máy : Mẫu thử - trục hình trụ có kích thước d![]() 1/8 D và L

1/8 D và L![]() D, trong đó D – đường kính lớn nhất của vật gia công được trên máy, được kẹp chặt (không có giá đỡ tâm) giữa hai mũi tâm của máy để gia công mặt trụ ngoài.

D, trong đó D – đường kính lớn nhất của vật gia công được trên máy, được kẹp chặt (không có giá đỡ tâm) giữa hai mũi tâm của máy để gia công mặt trụ ngoài.

Đối với máy có ụ xoay được:

a) Mẫu thử - trục (hoặc đĩa) hình trụ có kích thước d![]() 1/4D và L=1/2 D, được kẹp trong mâm cặp hoặc trong lỗ trục chính) để gia công mặt trụ ngoài.

1/4D và L=1/2 D, được kẹp trong mâm cặp hoặc trong lỗ trục chính) để gia công mặt trụ ngoài.

b) Mẫu thử hình trụ có những kích thước cơ bản:

do![]()

![]() do max và lo= 2do, trong đó do max – đường kính lớn nhất của lỗ mài được trên máy (dovà lo – đường kính và chiều dài của lỗ mài của mẫu thử), được kẹp chặt trong mâm cặp mài mặt trụ trong.

do max và lo= 2do, trong đó do max – đường kính lớn nhất của lỗ mài được trên máy (dovà lo – đường kính và chiều dài của lỗ mài của mẫu thử), được kẹp chặt trong mâm cặp mài mặt trụ trong.

Đối với kiểm 2.2 và 2.3

Mẫu thử - đĩa có đường kính d![]()

![]() D, trong đó D – đường kính lớn nhất của vật gia công được trên máy, được kẹp trong mâm cặp để gia công mặt mút.

D, trong đó D – đường kính lớn nhất của vật gia công được trên máy, được kẹp trong mâm cặp để gia công mặt mút.

Cho phép gia công không ít hơn ba vành khuyên riêng biệt (xa tâm nhất, ở giữa và gần tâm).

2.1. Độ chính xác của mặt trụ mẫu thử :

a) Độ không đổi của đường kính trong mặt cắt dọc ;

b) Độ tròn ;

c) Độ không đổ của đường kính trong mặt cắt ngang (cho máy cấp chính xác D kiểm theo điều b có thể thay bằng kiểm theo điều c với dung sai tăng hai lần).

Bảng 20

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | ||||

| Đến 100 | Lớn hơn 100 đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | ||

| D | a) | 3 | 5 | 8 | 10 |

| b) | 1,0 | 1,6 | 2,5 | 3 | |

| C | a) | 2 | 3 | 5 | - |

| b) | 0,6 | 1,0 | 1,6 | - | |

| B | a) | 1,2 | 2 | - | - |

| b) | 0,4 | 0,6 | - | - | |

Cách kiểm

Sau khi gia công tinh mẫu thử, kiểm độ không đổi của đường kính ở những mặt cắt ngang và dọc bằng dụng cụ kiểm kích thước và kiểm độ tròn bằng thước đo độ tròn.

2.2. Độ phẳng của mặt mút mẫu thử (cho máy có ụ xoay được ; không cho phép lồi).

Bảng 21

| Cấp chính xác của máy | Dung sai, μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||

| Đến 200 | Lớn hơn 100 đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 5 | 6 | 8 | 10 |

| C | 4 | 5 | 6 | - |

| B | 3 | 4 | - | - |

Cách kiểm

Sau khi gia công tinh, kiểm hình dáng bề mặt bằng thước kiểm thẳng và căn mẫu.

2.3. Độ nhẵn của bề mặt mẫu thử được gia công trên máy (theo TCVN 1063 – 71) :

a) trụ ngoài ;

b) trụ trong ;

c) mặt mút phẳng.

Bảng 22

| Cấp chính xác của máy | Độ nhẵn bề mặt gia công theo TCVN 1063 - 71 | |

| D | a) | Không thô hơn |

| b) |

| |

| c) |

| |

| C | a) |

|

| b) |

| |

| c) |

| |

| B | a) |

|

| b) |

| |

| c) |

| |

Cách kiểm

Mẫu thử lấy như mẫu thử trong các kiểm 2.1 và 2.2.

Tiến hành kiểm bằng các phương tiện thường dùng để kiểm độ nhẵn bề mặt.

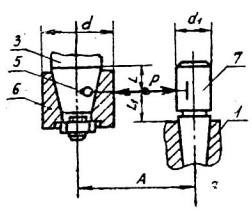

3. KIỂM ĐỘ CỨNG VỮNG CỦA MÁY

Dời chỗ tương đối của các trục kiểm lắp trong trục chính của ụ mài và trong lỗ côn của trục chính ụ trước và của nòng ụ sau, khi chịu tải (vị trí của các bộ phận, chi tiết của máy và các điểm đặt của lực P, cũng như hướng tác động của nó phải theo hình 25 và 26 ; trị số thì theo bảng 23).

Bảng 23

| Tên gọi | Máy có ụ mài và ụ trước xoay được | Máy có ụ mài và ụ trước không xoay được | |||||||||||

| Đường kính lớn nhất của vật gia công được trên máy | 100 | 140 | 200 | 280 | 400 | 560 | 100 | 140 | 200 | 280 | 400 | 560 | 800 |

| Đường kính d của trục kiểm được kẹp chặt trên trục chính của ụ mài | 45 | 60 | 80 | 106 | 140 | 190 | 60 | 80 | 106 | 140 | 190 | 250 | 335 |

| Đường kính d1 của trục kiểm lắp trong lỗ côn của trục chính ụ trước (nòng ụ sau) | 15 | 19 | 24 | 30 | 38 | 48 | 24 | 30 | 38 | 48 | 60 | 75 | 95 |

| Khoảng cách A giữa những đường tâm của những trục kiểm | 95 | 118 | 150 | 190 | 236 | 300 | 150 | 190 | 236 | 300 | 375 | 475 | 600 |

| Khoảng cách L từ đáy côn trục chính của ụ mài đến điểm đặt lực P | 17 | 20 | 24 | 28 | 34 | 40 | 20 | 24 | 28 | 34 | 40 | 48 | 56 |

| Khoảng cách L1 từ điểm đặt lực P đến mặt mút trục chính ụ trước (nòng ụ sau) | 24 | 30 | 38 | 48 | 60 | 75 | 30 | 38 | 48 | 60 | 75 | 95 | 118 |

| Độ vươn của nòng ụ sau | - | - | - | - | - | 16 | - | - | - | - | 16 | 22 | 32 |

Bảng 24

| Tên gọi | Đường kính lớn nhất của vật gia công được trên máy, mm | |||||||

| 100 | 140 | 200 | 280 | 400 | 560 | 800 | ||

| Máy có ụ mài và ụ trước xoay được | Lực tải P, KG | 8 | 12 | 18 | 26 | 40 | 60 | - |

| Dời chỗ cho phép lớn nhất, mm | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | 0,11 | - | |

| Máy có ụ mài và ụ trước không xoay được | Lực tải P, KG | 18 | 26 | 40 | 60 | 90 | 132 | 200 |

| Dời chỗ cho phép lớn nhất, mm | 0,06 | 0,07 | 0,09 | 0,11 | 0,13 | 0,15 | 0,18 | |

Lực tải và dời chỗ chỉ dẫn trong bảng 24 dùng cho máy cấp chính xác D.

Đối với máy cấp chính xác C và B lực tải tương ứng phải nhỏ hơn lực chỉ dẫn là 1,25 và 1,6 lần, còn dời chỗ phải nhỏ hơn 1,6 và 2,5 lần.

|

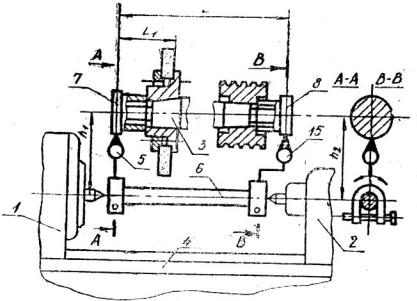

Hình 25 Kiểu với ụ trước |

Hình 26 Kiểu với ụ sau |

5 – Đồng hồ so để đo dời chỗ tương đối .

Cách kiểm

Lắp trục kiểm 6 lên phần côn trục chính 3 của ụ mài (vào chỗ để lắp bánh mài). Lắp trục kiểm 7 có cơ cấu gây tải vào lỗ của trục chính ụ trước 1 và của nòng đã kẹp chặt của ụ sau 2 hình 25 và 26).

Những kích thước của trục kiểm chỉ dẫn trong bảng 23.

Đặt vào vị trí "không" và kẹp chặt bàn máy xoay được, ụ mài và ụ trước. Trước mỗi lần thử, xoay trục chính ụ mài, đặt bàn và ụ mài, sao cho vị trí tương đối của chúng phù hợp với hình vẽ và các kích thước A, L, L1. Trị số các kích thước đó chỉ dẫn trong bảng 23.

Dời chỗ lần cuối của ụ mài (trước khi thử) chỉ được đi về phía bàn máy.

Giữa các trục chính của ụ mài và ụ trước (nòng ụ sau) tạo lên lực tăng từ từ đến giới hạn P đã cho. Lực P hướng theo đường thẳng nối các đường tâm của những trục chính (hoặc của trục chính và nòng).

Đo lực P bằng lực kế.

Đồng thời trong hướng đó, đo dời chỗ của trục chính ụ mài đối với trục chính ụ trước (nòng ụ sau) bằng đồng hồ so.

Dời chỗ tương đối là trung bình cộng của kết quả hai lần thử.

4. KIỂM DAO ĐỘNG CỦA MÁY KHI CHẠY KHÔNG TẢI

Dao động của ụ mài đối với trục kiểm kẹp chặt giữa hai mũi tâm, khi đồng thời quay không tải trục chính mài và mâm cặp của ụ trước.

Bảng 25

| Cấp chính xác của máy | Biên độ kép của dao động cho phép (2A), μm, đối với máy có đường kính lớn nhất của vật gia công được trên máy, mm | |||

| Đến 100 | Lớn hơn 100 đến 200 | Lớn hơn 200 đến 400 | Lớn hơn 400 đến 800 | |

| D | 2,0 | 3,0 | 4,0 | 5,0 |

| C | 1,2 | 2,0 | 2,5 | - |

| B | 0,8 | 1,2 | - | - |

Hình 27

Cách kiểm

Kẹp chặt cảm biến dao động tương đối 18 giữa hai mũi tâm của ụ trước 1 và ụ sau 2 bằng cách lắp nó trên trục kiểm 6 (đường kính 40 – 50 mm và chiều dài 200 – 300 mm, có lỗ tâm đã được mài nghiền) và đặt cảm biến ở vị trí làm việc gần gối tựa trước của ụ mài 3, trong mặt phẳng nằm, cao ngang mức đường tâm của máy.

Kẹp trục kiểm không cho xoay.

Đặt ụ mài và ụ trước càng gần nhau càng tốt.

Tiến hành quay không tải trục chính mài và mâm cặp của ụ trước với số vòng quay như trong kiểm 2.1. Xác định biên độ kép 2A của phổ dao động thành phần trong miền tần số đến 1000 Hz của ụ mài đối với trục kiểm khi đồng thời quay trục chính mài và mâm cặp của ụ trước. Trị số biên độ kép của mỗi phổ dao động thành phần không được vượt trị số cho phép.

Đối với dao động "phách", xác định trị số biên độ kép cực đại.

Thiết bị đo rung gồm cảm biến dao động tương đối và bộ phân tích tần số, phải đảm bảo đo trị số biên độ kép từ 0,1 ![]() m trong miền tần số đến 100 Hz (giới hạn dưới không lớn hơn 20 Hz) với sai số không lớn hơn

m trong miền tần số đến 100 Hz (giới hạn dưới không lớn hơn 20 Hz) với sai số không lớn hơn ![]() 10%.

10%.

Bộ phân tích phải có vạch định mức bằng 0,7 mức cộng hưởng, nhưng không lớn hơn 15% tần số điều hưởng.

Độ yếu đi của tín hiệu khi lệch điều hưởng tần số đến một phát trình không nhỏ được nhỏ hơn 33 dB.

Khi đo phổ dao động thành phần bằng khí cụ có kim chỉ, xác định trị số biên độ kép lớn nhất trong số những trị số quan sát thấy trong thời gian 10 – 20 giây.

Đối với những dao động loại ((phách)), thể hiện ở sự tăng và giảm chậm theo chu kỳ của các số chỉ của khí cụ, xác định trị số đỉnh đến đỉnh lớn nhất trong số những trị số biên độ kép lớn nhất quan sát được theo thang của khí cụ trong ba chu kỳ của ((phách)).

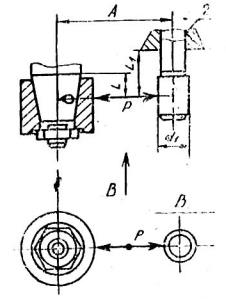

5. KIỂM ĐỘ ỔN ĐỊNH VỊ TRÍ TƯƠNG ĐỐI CỦA NHỮNG BỘ PHẬN LÀM VIỆC CỦA MÁY DƯỚI PHỤ TẢI NHIỆT

Dời chỗ thẳng (trong mặt phẳng A – A) và dời chỗ góc của đường tâm trục chính bánh mài đối với đường tâm của những mũi tâm ụ trước và ụ sau, khi máy chạy không tải bị nóng lên (đối với sản xuất hàng loạt ổn định, cho phép thay thế kiểm này bằng kiểm nhiệt độ các cụm quyết định biến dạng nhiệt của máy ; trong trường hợp này chỉ tiến hành kiểm lựa chọn cho một số máy).

Dung sai dưới đây dùng cho máy cấp chính xác D. Dung sai cho máy cấp chính xác C và B phải tương ứng nhỏ hơn dung sai đã chỉ dẫn 1,6 và 2,5 lần.

mm Bảng 26

| Đường kính lớn nhất của vật gia công được trên máy | 100 | 140 | 200 | 280 | 400 | 560 | 800 |

| Khoảng cách L1 | 70 | 95 | 125 | 170 | 225 | 300 | 400 |

Chú thích:

1. Trị số của L1 trong bảng là phỏng chừng

2. Khi thống nhất hoá ụ mài, cho phép lấy bất kỳ những khoảng cách L1 đã đánh dấu như nhau (![]() hoặc

hoặc ![]() ).

).

Bảng 27

| Đường kính lớn nhất của vật gia công được trên máy, mm | Sai lệch giới hạn, | |

| Của độ lệch thẳng ∆nh.t | Của độ lệch góc ∆nh.g, trên 100 mm | |

| 100 | 32 | 4 |

| 140 | 36 | |

| 200 | 40 | |

| 280 | 45 | |

| 400 | 50 | |

| 560 | 56 | |

| 800 | 63 | |

Hình 28.Vị trí các bộ phận máy và dụng cụ đo khi đo.

Cách kiểm

Giữa hai mũi tâm của ụ trước 1 và ụ sau 2, lắp trục kiểm 6 để đo độ lệch do nhiệt gây ra.

Đặt bàn trên 4 của máy vào vị trí ((không)).

Trên trục chính mài 3, lắp các đai ốc đặc biệt (hay vít) 7 và 8 thay chỗ cho các đai ốc (hay vít) dùng bắt bích đá mài và bánh đai. Các đai ốc (hay vít) 7 và 8 này có vành kiểm.

Vị trí các bộ phận máy được quy định trên hình 28 và trong bảng 26. Dời ụ mài về phía đường tâm máy và dừng ở vị trí giữa.

Để xác định vị trí của trục chính đối với dụng cụ đo, phải đánh dấu lên mặt mút của bánh mài và của bao che bánh mài, bảo đảm cho những mũi đo của đầu 5 và 15 của dụng cụ đo tiếp xúc với cùng những đường sinh nhất định của vành kiểm trên đai ốc đặt biệt (hay vít). Cho chạy tất cả những cơ cấu và tổ hợp máy trừ những cơ cấu dẫn động của trục chính bánh mài, của trục chính vật gia công và cơ cấu tiến của bàn máy. Ngay sau khi đó, bằng cách cho tiếp xúc vành kiểm của đai ốc đặt biệt với mũi đo của đầu dụng cụ đo (dụng cụ đo này được kẹp chặt trên thanh kẹp của trục kiểm), đánh dấu, trong các mặt phẳng A – A và B – B, khoảng cách ban đầu từ đường tâm trục chính bánh mài đến đường tâm những mũi trên các ụ.

Không dời chỗ các cụm máy, cho chạy cơ cấu dẫn động quay trục chính bánh mài. Số vòng quay của trục chính phải đảm bảo tốc độ cắt đã cho đối với đường kính lớn nhất của bánh mài.

Cho chạy cơ cấu dẫn động quay vật gia công. Số vòng quay phải bằng 0,5 số vòng quay lớn nhất (khi không có khả năng ngắt chuyển động quay của mũi tâm ụ trước thì bỏ trục kiểm của dụng cụ đo ra khỏi những mũi tâm máy).

Chạy không tải (bàn máy đứng yên) trong 60 phút làm cho máy nóng lên rồi dừng trục chính bánh mài lại (khi cần thiết dừng cả cơ cấu dẫn động của vật gia công), xác định vị trí trục chính bánh mài đối với dụng cụ đo bằng cách làm trùng các dấu trên bánh mài và bao che, lặp lại việc đo.

Độ dời chỗ thẳng ∆nh.t (bảng 27) đo trong mặt phẳng A – A được xác định bằng hiệu số các số chỉ h1 của đầu đo trong trạng thái nguội và nóng của máy:

∆nh.t= -h1 nóng - h1 nguội

Độ dời chỗ góc ∆nh.g được xác định bằng tỉ số giữa hiệu số các độ dời thẳng h1 và h2 (đo bằng cả hai đầu đo) trong trạng thái nguội và nóng của máy, đối với khoảng cách L giữa những mặt phẳng đo A – A và B – B :

∆nh.g= -

Không cho phép bỏ bao che của bánh mài.

Trong khi thử, thấy cần thiết thì cho phép bỏ nắp mặt đầu của bao che và phải tôn trọng quy tắc kỹ thuật an toàn.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1998:1977 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1998:1977 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1998:1977 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1998:1977 DOC (Bản Word)