- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 1826:1993 Dây kim loại-Phương pháp thử bẻ gập

| Số hiệu: | TCVN 1826:1993 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1993 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1826:1993

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1826:1993

TIÊU CHUẨN VIỆT NAM

TCVN 1826 - 1993

DÂY KIM LOẠI - PHƯƠNG PHÁP THỬ BẺ GẬP

Wire - Bend test method

Tiêu chuẩn này qui định phương pháp thử khả năng chịu bẻ gập nhiều lần của dây kim loại có mặt cắt tròn và những mắt cắt định hình với đường kính tương ứng từ 0,5 mm đến 10 mm ở nhiệt độ trong khoảng từ 10 oC đến 35 oC.

1. Mẫu thử

1.1 Phương pháp lấy mẫu của phép thử này được qui định trong các tiêu chuẩn riêng cho từng loại dây.

1.2 Chiều dài của mẫu quy định từ 100 mm đến 150 mm.

2. Thiết bị thử

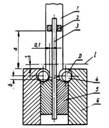

2.1 Sơ đồ của thiết bị thử bẻ gập trên hình 1, các thông số của thiết bị phải phù hợp với bảng 1.

|

| 1. Đòn uốn cong 4. Trục uốn 2. Thanh kẹp 5. Má kẹp chặt 3. Mẫu thử 6. Ngàm kẹp a- Khoảng cách từ mặt dưới của tay thanh kẹp đến mặt trên của trục uốn b- Khoảng cách từ mặt trên của mỏ kẹp đến nối điểm giữa của trục uốn D - Đường kính trục uốn I - Đường tâm tay quay |

Hình 1

mm Bảng 1

| Đường kính danh nghĩa của dây | Đường kính trục uốn | Đường kính lỗ thanh kẹp | Khoảng cách từ mặt dưới của thanh kẹp đến mặt trên của trục uốn (a) | Khoảng cách từ mặt trên của má kẹp đến đường nối điểm giữa của trục uốn (b) | |

| danh nghĩa | Độ lệch cho phép | ||||

| Từ 0,5 đến 0,7 | 3,50 | ± 0,05 | 1,0 | 15 | 1,5 |

| Lớn hơn 0,7 đến 1 | 5 | 1,5 | 0,25 D1 | ||

| Lớn hơn 1 đến 1,5 | 7,5 | 2,0 | 20 | ||

| Lớn hơn1,5 đến 2 | 10,00 | 2,5 | |||

| Lớn hơn 2 đến 2,5 | 15,00 | 3,0 | 25 | ||

| Lớn hơn 2,5 đến 3 | 3,5 | ||||

| Lớn hơn 3 đến 4 | 20,00 | ± 0,10 | 4,5 | 35 | |

| Lớn hơn 4 đến 5 | 30,00 | 6,0 | 50 | ||

| Lớn hơn 5 đến 6 | 7,0 | ||||

| Lớn hơn 6 đến 6,5 | 40,00 | 8,0 | 75 | ||

| Lớn hơn 6,5 đến 8 | 9,0 | ||||

| Lớn hơn 8 đến 8,5 | 10,0 | ||||

| Lớn hơn 8,5 đến 10 |

| ||||

2.2 Trục uốn và má kẹp phải được làm từ vật liệu chịu mài mòn cao và có độ cứng không nhỏ hơn 61 HRC. Độ nhám bề mặt làm việc của trục uốn và má kẹp Ra không lớn hơn 1,25 ![]() m theo TCVN 2511-78.

m theo TCVN 2511-78.

2.3 Trục uốn và má kẹp phải được lắp đặt sao cho trụ của mẫu thử và trục của tay gạt ở trên cùng một mặt phẳng. Các đường tâm của trục uốn phải song song với nhau và cùng vuông góc với mặt phẳng bẻ gập. Sai lệch độ song song và sai lệch độ vuông góc được qui định trong tiêu chuẩn của thiết bị.

2.4 Khe hở giữa các trục uốn của thiết bị khi đóng các má kẹp phải là 0,20 +0,05 mm.

2.5 Khoảng cách giữa tay quay của thanh kẹp đến đường sinh trên trục uốn phải là 1 mm ± 0,2 mm.

2.6 Phải tác dụng lực kéo lên thanh kẹp để đảm bảo mẫu luôn bị kéo căng với đường kính nhỏ hơn 0,8 mm và lực kéo từ 3,0 N đến 60,0 Η

2.7 Từ vị trí ban đầu thẳng đứng đến vị trí cuối (bên trái) của đòn uốn phải tạo thành góc ![]() .

.

3. Chuẩn bị thử

3.1 Trước khi thử mẫu phải được nắn thẳng nhưng không được làm thay đổi trạng thái bề mặt và hình dạng mặt cắt của mẫu.

3.2 Mẫu phải được kẹp chặt trong má kẹp và vuông góc với mặt phẳng đi qua tâm 2 trục uốn. Chiều dài đoạn cuối của mẫu nằm trong má kẹp không được nhỏ hơn chiều cao của má kẹp.

3.3 Trong khi thử, mẫu trong má kẹp không được xoay hay chuyển dịch theo chiều dọc.

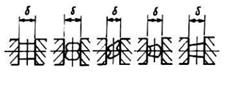

3.4 Khi thử những dây kim loại có mặt cắt hình chữ nhật, hình chữ Z, hình chữ X, hình nêm hoặc hình thang, mẫu phải được cố định trong má kẹp theo hình 2.

Hình 2

Đối với những dây kim loại có mặt cắt phức tạp khác phải cố định theo các tiêu chuẩn riêng.

3.5 Điều kiện tiến hành thử phụ thuộc vào đường kính hoặc các kích thước đặc trưng của mẫu thử, theo bảng 1.

3.6 Khi thử bẻ gập dây kim loại định hình, đường kính lỗ sau khi biến dạng được xác định bằng đường kính vòng tròn ngoại tiếp của mặt cắt định hình của dây mẫu.

4. Tiến hành thử

4.1 Thử bẻ gập phải tiến hành với tần số bẻ gập không quá:

- 60 lần trong 1 phút đối với dây có đường kính 5,0 mm và nhỏ hơn.

- 30 lần trong 1 phút đối với dây có đường kính lớn hơn 5,0 mm.

4.2 Khi thử dây có đường kính nhỏ hơn 0,8 mm cần đặt lên mẫu 1 lực kéo ban đầu không lớn hơn 3 % so với lực kéo đứt danh nghĩa.

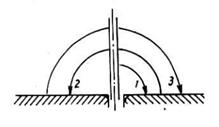

4.3 Lần bẻ gập đầu tiên được tính khi mẫu bị bẻ sang phải hay trái 90 o. Lần bẻ gập thứ hai 180 o theo hướng ngược lại. Lần thứ 2 là bẻ gập 180 o theo hướng ngược lại lần gập trước đó..v.v.. (xem hình 3).

Việc phá hỏng mẫu hay số lần bẻ gập cho phép được qui định trong các tiêu chuẩn của từng loại dây.

Không được tính lần bẻ gập cuối cùng trước khi mẫu gãy.

Hình 3

5. Đánh giá kết quả thử

Mẫu được coi là đạt yêu cầu nếu mẫu không bị phá hỏng so với số lần bẻ gập qui định trong các tiêu chuẩn của từng loại dây cụ thể.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1826:1993 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1826:1993 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1826:1993 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1826:1993 DOC (Bản Word)