- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 1805:1976 Truyền động bánh răng trụ mô đun nhỏ-Prôfin gốc và dung sai

| Số hiệu: | TCVN 1805:1976 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1976 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1805:1976

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1805:1976

TIÊU CHUẨN QUỐC GIA

TCVN 1805 : 1976

TRUYỀN ĐỘNG BÁNH RĂNG TRỤ MÔ ĐUN NHỎ - PRÔFIN GỐC VÀ DUNG SAI

Lời nói đầu

TCVN 1805 : 1976 do Viện thiết kế máy công nghiệp - Bộ cơ khí và Luyện kim biên soạn, Cục tiêu chuẩn trình duyệt, Uỷ ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

TRUYỀN ĐỘNG BÁNH RĂNG TRỤ MÔ ĐUN NHỎ - PRÔFIN GỐC VÀ DUNG SAI I

Tiêu chuẩn này áp dụng cho các bộ truyền bánh răng có trục song song và chéo nhau có bánh khớp ngoài và ăn khớp trong, môđun pháp trong giới hạn 0,1 £ m < 1,0 mm đường kính vòng chia đến 400 mm (khi mn £ 0,5 mm - đến 200 mm) và prôfin gốc theo TCVN 1804 : 1976

1. Cấp chính xác và dạng đối tiếp

1.1. Quy định 12 cấp chính xác cho bánh răng và bộ truyền và ký hiệu bằng các chữ số 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 và 12 ứng với thứ tự giảm dần độ chính xác.

CHÚ THÍCH: Tiêu chuẩn không quy định dung sai và sai lệch cho các cấp chính xác 1, 2, và 3

1.2. Mỗi cấp chính xác gồm các mức: chính xác động học, làm việc êm và tiếp xúc của các răng của bánh răng và bộ truyền.

1.3. Cho phép phối hợp mức chính xác động học, mức làm việc êm và mức tiếp xúc các răng của bánh răng và bộ truyền theo các cấp chính xác khác nhau.

1.4. Khi phối hợp các mức chuẩn của các cấp chính xác khác nhau, mức làm việc êm không chênh lệch quá một cấp so với mức chính xác động học, mức tiếp xúc của răng không được thô hơn quá một cấp so với mức làm việc êm.

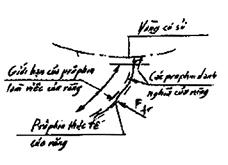

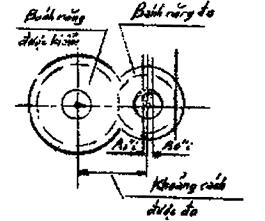

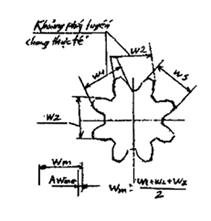

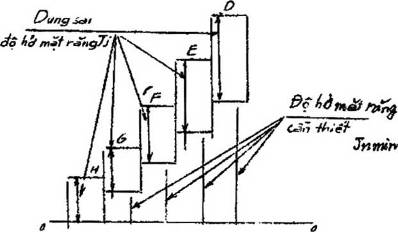

1.5. Không phụ thuộc vào các cấp chính xác của bánh răng và bộ truyền tiêu chuẩn quy định năm dạng đối tiếp của bánh răng trong truyền động (Hình vẽ và Bảng 1) và bốn dạng dung sai về độ hở mặt răng ký hiệu theo đúng thứ tự lớn dần bằng các chữ h, g, f, e.

Bảng 1

| Dạng đối tiếp | Phạm vi cấp chính xác động học của bộ truyền. |

| D | 4 - 10 đối với mn £ 0,5 mm |

| 4 - 12 đối với mn > 0,5 mm | |

| E | 4 - 10 đối với mn £ 0,5 mm |

| 4 - 12 đối với mn > 0,5 mm | |

| F | 4 - 10 |

| G | 4 - 8 |

| H | 4 - 7 |

CHÚ THÍCH: sự đối tiếp đã nêu trên là đối với các bộ truyền không điều chỉnh vị trí trục.

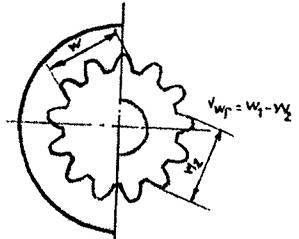

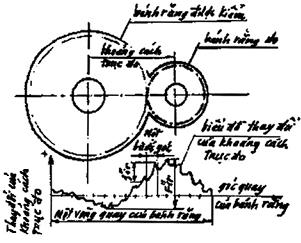

Các dạng đối tiếp và vị trí số của độ hở mặt răng cần thiết.

Hình vẽ

1.6. Mỗi dạng đối tiếp H, G, F phù hợp với một dạng dung sai độ hở mặt răng được ký hiệu tương ứng h. g, f.

Đối với hai dạng đối tiếp E, D quy định một dạng dung sai độ hở mặt răng e

CHÚ THÍCH: Ở những bộ truyền có điều chỉnh vị trí trục, ký hiệu h, g, f, e xác định trị số dung sai của độ dịch chuyển gốc đối với những bộ truyền này được phép lấy bằng “0”

1.7. Các mức độ hở mặt răng và tương quan giữa các dạng đối tiếp của bánh răng trong bộ truyền với các dạng dung sai độ hở mặt răng được phép thay đổi.

1.8. Độ chính xác chế tạo của bánh răng và bộ truyền được quyết định bằng các cấp chính xác, còn yêu cầu về độ hở mặt răng được quyết định bằng dạng đối tiếp về mức độ hở mặt răng.

Ví dụ ký hiệu quy ước độ chính xác của bộ truyền không điều chỉnh vị trí trục có cấp chính xác 7 theo cả ba mức, có dạng đối tiếp của bánh răng G và tương quan không đổi giữa dạng đối tiếp và dạng dung sai độ hở mặt răng.

7-G TCVN 1805: 1976

Cũng như vậy, với bộ truyền có vị trí trục điều chỉnh cấp chính xác 7 theo cả ba mức và dung sai độ dịch chuyển của prôfin gốc theo f:

7 - Df TCVN 1805: 1976

Chú thích đối với bộ truyền có trị số độ hở mặt răng cần thiết không phù hợp với bất kỳ dạng đối tiếp nào đã chỉ dẫn thì không phải ghi, chữ ký hiệu của dạng đối tiếp. Trong trường hợp này, ghi chỉ số bằng số theo mm của độ hở mặt răng cần thiết và dạng dung sai độ hở mặt răng.

Ví dụ ký hiệu quy ước độ chính xác của bộ truyền không điều chỉnh khoảng cách các trục, cấp chính xác 7 với khoảng cách trục 40 mm, độ hở mặt răng cần thiết 50 mm và dung sai độ hở mặt răng dạng e:

7 - 50 e TCVN 1805: 1976

1.9. Khi phối hợp các mức của các cấp chính xác khác nhau và thay đổi tương quan giữa các dạng đối tiếp và dung sai độ hở mặt răng, độ chính xác của bánh răng và bộ truyền được ký hiệu bằng cách ghi liên tiếp ba chữ số và hai chữ cái. Giữa các chữ số và giữa chữ số và chữ cái có nét gạch ngang phân cách. Chữ số thứ nhất ký hiệu cấp theo mức chính xác động học, thứ hai - cấp theo mức làm việc êm, thứ ba - cấp theo mức tiếp xúc răng; chữ cái thứ nhất ký hiệu dạng đối tiếp, thứ hai - dạng dung sai độ hở mặt răng. Đối với bộ truyền có vị trí trục điều chỉnh, không phải ghi chữ cái thứ nhất (xem chú thích ở mục 1.6).

Ví dụ ký hiệu quy ước độ chính xác của bộ truyền không điều chỉnh vị trí trục, cấp 7 theo mức chính xác động học, cấp 8 theo mức làm việc êm, cấp 8 theo mức tiếp xúc của răng với dạng đối tiếp G và dạng dung sai độ hở mặt răng f:

7 – 8 – 8 - Gf TCVN 1805: 1976.

Cũng như vậy với bộ truyền có điều chỉnh vị trí trục cấp 6 theo mức chính xác động học, cấp 7 theo mức làm việc êm, cấp 8 theo mức tiếp xúc của răng và dung sai độ chuyển dịch của prôfin gốc theo dạng dung sai f của độ hở mặt răng.

6 - 7 – 8 - Đf TCVN 1805: 1976.

2. Mức chính xác

2.1. Dung sai và sai lệch về mức chính xác động học, mức làm việc êm và mức tiếp xúc của răng đối tiếp với các cấp chính xác khác nhau của bánh răng và bộ truyền được quy định theo các Bảng 2 ¸ 4. Trị số trong dấu ngoặc để tham khảo.

Bảng 2 - Mức chính xác động học, mm

| Cấp chính xác | Ký hiệu | Mô đun pháp mn mm | Đường kính vòng chia mm | ||||||||

| Đến 12 | Trên 12 đến 20 | Trên 20 đến 32 | Trên 32 đến 50 | Trên 50 đến 80 | Trên 80 đến 125 | Trên 125 đến 200 | Trên 200 đến 280 | Trên 280 đến | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 4 | Fr | Từ 0,1 đến 0,5 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | - | - |

| Trên 0,5 đến < 1,0 | 6 | 6 | 7 | 8 | 9 | 10 | 12 | 14 | 16 | ||

| Vw | Từ 0,1 đến < 1,0 | 3 | 3 | 3 | 3 | 4 | 6 | 8 | 10 | 14 | |

| Fc | Từ 0,1 đến < 1,0 | 3 | 3 | 3 | 3 | 4 | 6 | 8 | 10 | 14 | |

| Fp | Từ 0,1 đến < 1,0 | 6 | 7 | 8 | 9 | 10 | 12 | 14 | 16 | 18 | |

| Fpk** | Từ 0,1 đến < 1,0 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 | 16 | |

| 5 | Fr | Từ 0,1 đến 0,5 | 7 | 8 | 9 | 10 | 12 | 14 | 16 | - | - |

| Trên 0,5 đến < 1,0 | 9 | 10 | 11 | 12 | 14 | 16 | 19 | 22 | 25 | ||

| Vw | Từ 0,1 đến < 1,0 | 4 | 4 | 4 | 5 | 7 | 9 | 12 | 16 | 22 | |

| Fi” | Từ 0,1 đến 0,5 | 11 | 12 | 13 | 15 | 17 | 19 | 22 | - | - | |

| Trên 0,5 đến < 1,0 | 14 | 15 | 16 | 17 | 19 | 21 | 26 | 28 | 32 | ||

| Fc

| Từ 0,1 đến < 1,0 | 4 | 4 | 4 | 5 | 7 | 9 | 12 | 16 | 22 | |

| Fp | Từ 0,1 đến < 1,0 | 10 | 11 | 12 | 14 | 16 | 17 | 22 | 25 | 30 | |

| Fpk** | Từ 0,1 đến < 1,0 | 9 | 10 | 11 | 12 | 14 | 16 | 19 | 22 | 25 | |

| 6 | Fr | Từ 0,1 đến 0,5 | 11 | 12 | 14 | 16 | 17 | 22 | 26 | - | - |

| Trên 0,5 đến < 1,0 | 15 | 16 | 18 | 20 | 22 | 25 | 30 | 35 | 40 | ||

| Vw | Từ 0,1 đến < 1,0 | 5 | 5 | 6 | 8 | 11 | 15 | 20 | 26 | 36 | |

| Fi” | Từ 0,1 đến 0,5 | 17 | 19 | 21 | 24 | 26 | 30 | 35 | - | - | |

| Trên 0,5 đến < 1,0 | 22 | 24 | 26 | 28 | 30 | 34 | 40 | 45 | 50 | ||

| Fc

| Từ 0,1 đến < 1,0 | 5 | 5 | 6 | 8 | 11 | 15 | 20 | 26 | 35 | |

| Fp | Từ 0,1 đến < 1,0 | 16 | 17 | 19 | 22 | 25 | 30 | 36 | 40 | 46 | |

| Fpk** | Từ 0,1 đến <1,0 | 14 | 16 | 17 | 19 | 22 | 25 | 30 | 35 | 40 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 7 | Fr | Từ 0,1 đến 0,5 | 16 | 18 | 20 | 22 | 26 | 30 | 36 | - | - |

| Trên 0,5 đến < 1,0 | 21 | 22 | 24 | 26 | 30 | 36 | 42 | 48 | 55 | ||

| Vw | Từ 0,1 đến < 1,0 | 6 | 7 | 9 | 11 | 15 | 21 | 28 | 36 | 50 | |

| Fi” | Từ 0,1 đến 0,5 | 24 | 26 | 30 | 34 | 38 | 42 | 48 | - | - | |

| Trên 0,5 đến 1,0 | 30 | 32 | 34 | 38 | 42 | 48 | 55 | 62 | 70 | ||

| Fc | Từ 0,1 đến < 1,0 | 6 | 7 | 9 | 11 | 15 | 21 | 28 | 36 | 50 | |

| Fp | Từ 0,1 đến < 1,0 | 22 | 24 | 27 | 30 | 35 | 42 | 50 | 56 | 64 | |

| Fpk** | Từ 0,1 đến <1,0 | 20 | 22 | 24 | 27 | 30 | 35 | 42 | 50 | 56 | |

| 8 | Fr | Từ 0,1 đến 0,5 | 19 | 21 | 25 | 28 | 32 | 38 | 45 | - | - |

| Trên 0,5 đến < 1,0 | 26 | 28 | 30 | 34 | 38 | 45 | 50 | 55 | 70 | ||

| Vw | Từ 0,1 đến < 1,0 | 7 | 9 | 11 | 14 | 20 | 26 | 35 | 45 | 65 | |

| Fi” | Từ 0,1 đến 0,5 | 30 | 34 | 38 | 42 | 45 | 52 | 60 | - | - | |

| Trên 0,5 đến < 1,0 | 38 | 40 | 45 | 48 | 52 | 60 | 70 | 80 | 95 | ||

| Fc | Từ 0,1 đến < 1,0 | 7 | 9 | 11 | 14 | 20 | 26 | 35 | 45 | 65 | |

| Fp | Từ 0,1 đến < 1,0 | 32 | 34 | 38 | 44 | 50 | 60 | 70 | 80 | 90 | |

| Fpk** | Từ 0,1 đến < 1,0 | 28 | 32 | 34 | 38 | 44 | 50 | 60 | 70 | 80 | |

| 9 | Fr | Từ 0,1 đến 0,5 | 24 | 26 | 30 | 36 | 42 | 48 | 55 | - | - |

| Trên 0,5 đến < 1,0 | 34 | 36 | 40 | 45 | 50 | 55 | 65 | 75 | 90 | ||

| Vw | Từ 0,1 đến <1,0 | (9) | (11) | (14) | (18) | (25) | (34) | (45) | (60) | (80) | |

| Fi” | Từ 0,1 đến 0,5 | 38 | 42 | 46 | 50 | 55 | 65 | 75 | - | - | |

| Trên 0,5 đến < 1,0 | 48 | 50 | 55 | 60 | 65 | 75 | 85 |

| 20 | ||

| Fc | Từ 0,1 đến < 1,0 | (9) | (11) | (14) | (18) | (25) | (34) | (45) | (60) | (80) | |

| 10 | Fr | Từ 0,1 đến 0,5 | 30 | 34 | 38 | 45 | 52 | 60 | 70 | - | - |

| Trên 0,5 đến < 1,0 | 42 | 45 | 50 | 55 | 60 | 70 | 80 | 95 | 110 | ||

| Vw | Từ 0,1 đến < 1,0 | (11) | (14) | (17) | (22) | (32) | (42) | (55) | (75) | (100) | |

| Fi” | Từ 0,1 đến 0,5 | 48 | 53 | 60 | 65 | 70 | 80 | 95 | - | - | |

| Trên 0,5 đến < 1,0 | 60 | 65 | 70 | 75 | 85 | 95 | 110 | 125 | 150 | ||

| Fc | Từ 0,1 đến < 1,0 | (11) | (14) | (17) | (22) | (32) | (42) | (55) | (75) | (100) | |

| 11 | Fr | Trên 0,5 đến < 1,0 | 52 | 55 | 63 | 70 | 78 | 90 | 105 | 120 | 140 |

| Fi” | Trên 0,5 đến < 1,0 | 75 | 80 | 85 | 95 | 105 | 120 | 140 | 160 | 180 | |

| 12 | Fr | Trên 0,5 đến < 1,0 | 65 | 70 | 75 | 85 | 95 | 110 | 130 | 150 | 180 |

|

| Fi” | Trên 0,5 đến < 1,0 | 95 | 100 | 110 | 120 | 130 | 150 | 170 | 200 | 240 |

* Đối với những khoảng phân cấp đường kính trên 200 mm trị số bằng số dung sai là của những bánh răng có môđun trên 0,5 mm.

** Dung sai Fpk được quy định theo đường kính vòng chia như trong Bảng mà phụ thuộc vào giá trị tương ứng của chiều dài cung vòng chia.

CHÚ THÍCH:

1) Dung sai của số động học lớn nhất của bộ truyền bằng tổng các dung sai của sai số động học của bánh răng trong bộ truyền.

Trong các trường hợp có cơ sở tính toán, dung sai của sai số động học lớn nhất của bộ truyền có thể giảm 25% hoặc lớn hơn (xuất phát từ tính toán).

Dung sai của sai số động học của bánh răng Fi’ = Fp ¸ ff ở đây Fp được quy định theo cấp của mức chính xác động học, ff - được quy định theo cấp của mức làm việc.

2) Khi không có yêu cầu gì đặc biệt, dung sai Fpk được xác định cho chiều dài cung ứng với 1/6 số răng của bánh răng (hoặc cho cung ứng với số răng nguyên lớn hơn và gần nhất).

3) Khi phối hợp các mức chính xác động học và làm việc êm theo các cấp chính xác khác nhau, dung sai độ dao động của khoảng cách trục đo sau một vòng quay của bánh răng, Fi"ph được xác định theo công thức:

[F"i]ph = [Fr]c.Đ.H + [F”i – Fr]c.L.V.E

Ở đây dung sai [Fr]c.Đ.H - lấy theo cấp của mức chính xác động học, còn dung sai [F"i – Fr]c.L.V.E - theo cấp của mức làm việc êm.

4 Khi đo góc ăn khớp atwM không bằng góc ăn khớp atwo trong gia công bánh răng thì độ dao động của khoảng cách trục đo sau một vòng quay Fir" phải tăng lên 0,25 f'i - ở đây f’i lấy theo cấp của mức làm việc êm.

5 Khi đo góc ăn khớp atwM không bằng góc prôfin a thì dung sai độ dao động của khoảng cách trục đo sau một vòng quay F"i được thay đổi theo tỷ số: ![]() .

.

Bảng 3 - Mức làm việc êm, mm

| Ký hiệu | Mô đun pháp mn, mm | Cấp chính xác | ||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| fi' | Từ 0,1 đến 0,5 | 6 | 9 | 14 | 20 | 26 | (36) | - | - | - |

| Trên 0,5 đến < 1,0 | 7 | 10 | 16 | 22 | 30 | (40) | - | - | - | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| fpb | Từ 0,1 đến 0,5 | ± 3 | ± 5 | ± 7 | ± 10 | ± 14 | ± (20) | - | - | - |

| Trên 0,5 đến < 1,0 | ± 3 | ± 5 | ± 8 | ± 11 | ± 16 | (± 22) | - | - | - | |

| fpt | Từ 0,1 đến 0,5 | ± 4 | ± 6 | ± 8 | ± 11 | ± 16 | ± 22 | ± 32 | - | - |

| Trên 0,5 đến < 1,0 | ± 4 | ± 6 | ± 9 | ± 13 | ±18 | ± 25 | ± 32 | ± 48 | ± 70 | |

| ft | Từ 0,1 đến 0,5 | 3 | 5 | 7 | 9 | 11 | (15) | - | - | - |

| Trên 0,5 đến < 1,0 | 4 | 6 | 8 | 10 | 13 | (18) | - | - | - | |

| Fi” | Từ 0,1 đến 0,5 | - | 7 | 9 | 13 | 17 | 22 | 28 | - | - |

| Trên 0,5 đến < 1,0 | - | 9 | 12 | 17 | 22 | 28 | 35 | 45 | 58 | |

CHÚ THÍCH:

1) Hiệu lớn nhất của bước ăn khớp theo những mặt cùng phía của các răng trong giới hạn bánh răng không được lớn hơn trị số sai lệch từng phía fpb.

2) Được phép phân bố không đối xứng vùng dung sai của bước ăn khớp.

3) Khi quy định dung sai cho trị số trung bình của sai số động học của bộ trong giới hạn bánh răng (sai số chu kỳ), trị số của nó không được vượt quá 0,5 fi.

4) Khi quy định dung sai cho hiệu của các bước bất kỳ Vp trong giới hạn bánh răng thay cho sai lệch giới hạn của bước, thì trị số của nó không được vượt quá 1,6 fpt.

5) Khi đo góc ăn khớp atwm không bằng góc ăn khớp atw0 trong gia công bánh răng thì độ dao động của khoảng cách trục đo sau một răng fi” không được vượt quá 1,25 fi".

6) Khi đo góc ăn khớp atwM không bằng góc prôfin của prôfin gốc thì dung sai độ dao động của khoảng cách trục đo sau một răng fi” được thay đổi theo tỷ số ![]() .

.

Bảng 4 - Mức tiếp xúc của răng

| Ký hiệu | Thứ nguyên | Chiều dày vành răng, mm | Cấp chính xác | ||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Fb | mm | Đến 10 | 5 | 6 | 7 | 9 | 13 | 18 | 25 | 36 | 50 |

| Trên 10 đến 20 | 6 | 7 | 9 | 11 | 15 | 22 | 30 | 44 | 60 | ||

| Trên 20 đến 40 | 6 | 8 | 10 | 12 | 17 | 24 | 34 | 48 | 70 | ||

| fx | Đến 10 | 5 | 6 | 7 | 9 | 13 | 18 | 25 | 36 | 50 | |

| Trên 10 đến 20 | 6 | 7 | 9 | 11 | 15 | 22 | 30 | 44 | 60 | ||

| Trên 20 đến 40 | 6 | 8 | 10 | 12 | 17 | 24 | 34 | 48 | 70 | ||

| fy | Đến 10 | 3 | 3 | 4 | 5 | 7 | 9 | 15 | 18 | 25 | |

| Trên 10 đến 20 | 3 | 3 | 4 | 5 | 8 | 11 | 15 | 22 | 30 | ||

| Trên 20 đến 40 | 3 | 4 | 5 | 6 | 9 | 12 | 17 | 24 | 35 | ||

| Viết tiếp xúc tổng | % | Theo chiều cao không nhỏ hơn | 50 | 40 | 25 | 20 | |||||

| Theo chiều dài không nhỏ hơn | 70 | 50 | 30 | 25 | |||||||

CHÚ THÍCH:

1) Đối với các bánh răng có môđun đến 0,5mm (đồng thời tuỳ theo yêu cầu vận hành của bộ truyền) có thể không cần đề ra những yêu cầu về mức tiếp xúc

2) Đối với những bánh răng trong các bộ truyền bánh răng trụ chéo, không có yêu cầu về mức tiếp xúc .

3) Cho phép đánh giá độ chính xác của bánh răng bằng vết tiếp xúc của những răng của chúng với răng bánh đo.

2.5. Mức chính xác động học, trừ Fr, Fr”, Vvv mức làm việc êm, trừ fi, mức tiếp xúc của răng trong bộ truyền trừ fx và fi, tuỳ theo điều kiện làm việc của răng bánh răng theo prôfin bên phải và bên trái, được phép quy định những cấp chính xác khác nhau. Theo từng mức, cấp chính xác của bánh răng nhỏ và bánh răng lớn của cặp truyền phải như nhau.

2.6. Việc lựa chọn các bộ chỉ tiêu chính xác, quy định trong các mục 2.2 ¸ 2.4 và các chỉ tiêu bảo đảm độ hở mặt răng cần thiết, quy định trong mục 3.2 ở phần dưới, do người chế tạo quy định. Mỗi bộ kiểm tra đã được lựa chọn để nghiệm thu bánh răng và bộ truyền có giá trị tương đương so với các bộ kiểm tra khác.

2.7. Yêu cầu độ chính xác của bánh răng được quy định tương ứng đối với trục làm việc của nó.

Những sai số của các bề mặt dùng làm chuẩn đo như độ không chính xác về hình dạng và vị trí đối với trục làm việc phải được tính đến hoặc được bù đắp bằng sự giảm nhỏ dung sai chế tạo.

Khi ghi trên bản vẽ bánh răng những yêu cầu chính xác của nó đối với những đường trục khác (thí dụ đường trục của lỗ ), không trùng khít với trục làm việc thì sai số của bánh răng sẽ khác với sai số của nó đối với trục làm việc. Sự khác nhau này được tính đến khi quy định độ chính xác của bộ truyền.

2.8. Trong các trường hợp, khi tính đổi lẫn là không cần thiết, cho phép lấy những yếu tố sau đây của một trong hai bánh răng là yếu tố danh nghĩa:

a) Giá trị trung bình của hướng răng thực tế

b) Giá trị trung bình của bước ăn khớp thực tế

c) Độ chuyển dịch phụ thực tế của prôfin gốc (hoặc độ giảm thực tế của khoảng pháp tuyến chung trung bình hoặc của kích thước theo con lăn).

Khi có độ dịch chuyển phụ của prôfin gốc (hoặc độ giảm của khoảng pháp tuyến chung trung bình hoặc của kích thước theo con lăn) của bánh răng thứ hai trong cặp truyền được xác định bằng độ giảm chuyển dịch phụ thực tế của prôfin gốc (hoặc độ giảm thực tế nhỏ nhất của khoảng pháp tuyến chung trung bình hoặc của kích thước theo con lăn) trên bánh răng thứ nhất và dạng đối tiếp đã chọn (độ hở mặt răng trong bộ truyền)

2.9. Tên gọi, ký hiệu và định nghĩa của các sai số, sai lệch và dung sai trong tiêu chuẩn này phải theo quy định trong phụ lục 1.

2.10. Quan hệ giữa các sai lệch giới hạn, dung sai và các thông số hình học của bánh răng được cho trong phụ lục tham khảo 3.

3. Mức độ hở mặt răng

3.1. Trị số của độ hở mặt răng cần thiết Jmin và sai lệch giới hạn của khoảng cách trục fa đối với các dạng đối tiếp khác nhau được quy định độc lập với cấp chính xác. Trị số Jmin, fa - theo Bảng 5 (phụ thuộc vào khoảng cách trục và dạng đối tiếp). Độ chuyển dịch phụ nhỏ nhất của prôfin gốc AHe - theo Bảng 6 (phụ thuộc vào cấp chính xác theo mức làm việc êm và dạng đối tiếp). Dung sai về độ chuyển dịch của prôfin gốc TH - theo Bảng 7 ( phụ thuộc vào dung sai độ đảo hướng tâm của vành răng và dạng đối tiếp hoặc dạng dung sai độ hở mặt răng).

CHÚ THÍCH: Trị số cực đại cho phép của độ hở mặt răng Jmax xem trong phụ lục 2, công thức tính Jmax xem trong phụ lục 3.

3.2. Những chỉ tiêu bảo đảm độ hở mặt răng cần thiết là:

Đối với bánh răng:

AHe hoặc AVVme (Bảng 8)

Đối với bộ truyền có vị trí trục không điều chỉnh: fa

Đối với bộ truyền có vị trí trục điều chỉnh: Jmin.

Bảng 5 - Độ hở mặt răng cần thiết Jmin, sai lệch giới hạn của khoảng cách trục fa và sai lệch giới hạn của khoảng cách trục đo Aa”e và A”ae và Aai”

mm

| Dạng đối tiếp | Ký hiệu | Khoảng cách đến trục | |||||||||

| Đến 12 | Trên 12 đến 20 | Trên 20 đến 30 | Trên 30 đến 50 | Trên 50 đến 80 | Trên 80 đến 120 | Trên 120 đến 180 | Trên 180 đến 250 | Trên 250 đến 315 | Trên 315 đến 400 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| H | Jmmin | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| G | 6 | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | |

| F | 10 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |

| E | 16 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |

| D | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 70 | 81 | 89 | |

| H | ± fa | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 26 | 29 |

| G | 11 | 14 | 17 | 20 | 23 | 27 | 32 | 36 | 40 | 45 | |

| F | 18 | 22 | 26 | 32 | 38 | 43 | 50 | 58 | 65 | 70 | |

| E | 29 | 35 | 42 | 50 | 60 | 70 | 80 | 92 | 105 | 15 | |

| D | 45 | 55 | 65 | 80 | 95 | 110 | 125 | 145 | 160 | 180 | |

| Đối với tất cả các dạng ăn khớp | Aa”e | Đối với bánh răng ăn khớp ngoài bằng + f”i Đối với bánh răng ăn khớp trong bằng +TH | |||||||||

|

| Đối với bánh răng ăn khớp ngoài bằng – TH Đối với bánh răng ăn khớp trong bằng - f”i | ||||||||||

CHÚ THÍCH:

1 Đối với bộ truyền có trị số độ hở mặt răng cần thiết thay đổi không phù hợp với một trong các dạng đối tiếp đã quy định trị số sai lệch giới hạn của khoảng cách trục:

± fa = 0,5 Jmin

2 Đối với bộ truyền có góc ăn khớp atw không bằng góc prôfin a của prôfin gốc, trị số sai lệch giới hạn của khoảng cách trục được thay đổi theo thứ tự số ![]()

Bảng 6

Độ dịch chuyển nhỏ nhất của prôfin gốc [-AHe và AHi], mm

| Dạng đối tiếp | Cấp chính xác | Đường kính vòng chia, mm | |||||||||

| Đến 12 | Trên 12 đến 20 | Trên 20 đến 30 | Trên 30 đến 50 | Trên 50 đến 80 | Trên 80 đến 120 | Trên 120 đến 180 | Trên 180 đến 250 | Trên 250 đến 315 | Trên 315 đến 400 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| H | 4 ¸ 7 | 5 | 6 | 7 | 8 | 9 | 11 | 13 | 14 | 16 | 20 |

| G | 4 ¸ 6 | 12 | 14 | 16 | 18 | 22 | 25 | 28 | 34 | 38 | 42 |

| 7 | 16 | 18 | 20 | 22 | 26 | 28 | 30 | 36 | 40 | 45 | |

| 8 | 22 | 24 | 26 | 28 | 30 | 32 | 34 | 38 | 42 | 50 | |

| F | 4 ¸ 6 | 18 | 22 | 26 | 30 | 35 | 40 | 45 | 50 | 55 | 60 |

| 7 | 22 | 24 | 28 | 32 | 36 | 42 | 48 | 55 | 63 | 70 | |

| 8 | 26 | 30 | 34 | 38 | 42 | 46 | 52 | 60 | 70 | 80 | |

| 9 | 36 | 40 | 44 | 48 | 52 | 55 | 60 | 65 | 70 | 80 | |

| 10 | 48 | 52 | 55 | 60 | 60 | 65 | 70 | 75 | 80 | 85 | |

| E | 4 ¸ 7 | 28 | 32 | 38 | 45 | 52 | 60 | 70 | 80 | 90 | 100 |

| 8 | 35 | 40 | 45 | 50 | 55 | 65 | 75 | 85 | 95 | 105 | |

| 9 | 42 | 48 | 55 | 60 | 65 | 70 | 80 | 90 | 100 | 110 | |

| 10 | 55 | 60 | 65 | 70 | 75 | 80 | 90 | 100 | 110 | 120 | |

| 11 | 70 | 75 | 80 | 85 | 90 | 100 | 110 | 120 | 130 | 140 | |

| 12 | 100 | 105 | 110 | 115 | 120 | 125 | 130 | 135 | 145 | 155 | |

| D | 4 ¸ 7 | 40 | 55 | 60 | 70 | 80 | 90 | 110 | 130 | 150 | 170 |

| 8 | 50 | 55 | 60 | 70 | 80 | 92 | 115 | 135 | 155 | 180 | |

| 9 | 55 | 60 | 70 | 80 | 90 | 100 | 120 | 140 | 165 | 152 | |

| 10 | 65 | 70 | 80 | 90 | 100 | 05 | 12 | 145 | 170 | 195 | |

| 11 | 80 | 85 | 95 | 105 | 110 | 120 | 140 | 160 | 180 | 200 | |

| 12 | 105 | 110 | 115 | 125 | 135 | 145 | 160 | 175 | 190 | 210 | |

CHÚ THÍCH:

1 Khi trị số AHe lớn, phải chú ý khống chế (bởi dụng cụ cắt) độ hở hướng tâm, còn khi số răng nhỏ đề phòng hiện tượng cắt chân răng.

2 Khi đã chọn dạng đối tiếp cho bộ truyền nếu bánh răng được cắt bởi dao phay trục vít, phải tiến hành kiểm tra hệ số trùng khớp (da ≥ 1).

3 Trị số AHe đối với các cấp chính xác 11, 12 của dạng đối tiếp E và D áp dụng cho bánh răng có môđun mn lớn hơn 0,5mm.

4 Trường hợp có yêu cầu đặc biệt, đối với bộ truyền bánh răng với dạng đối tiếp H và G, có thể lấy trị số độ hở mặt răng nhỏ hơn Jmin trong Bảng 5.

Bảng 7 - Dung sai của độ dịch chuyển của prôfin gốc TH, mm

| Dạng đối tiếp | Dạng dung sai độ hở cạnh | Dung sai độ đảo hướng tâm của vành răng Fr, mm | ||||||||||||||

| Đến 6 | Trên 6 đế n 8 | Trên 8 đến 10 | Trên 10 đến 12 | Trên 12 đến 16 | Trên 16 đến 20 | Trên 20 đến 25 | Trên 25 đến 32 | Trên 32 đến 40 | Trên 40 đến 50 | Trên 50 đến 60 | Trên 60 đến 80 | Trên 80 đến 100 | Trên 100 đến 125 | Trên 125 | ||

| H | h | 14 | 16 | 18 | 20 | 22 | 26 | 32 | 38 | 45 | 55 | 65 | 80 | 100 | 120 | 160 |

| G | g | 16 | 18 | 20 | 22 | 25 | 30 | 35 | 42 | 50 | 60 | 70 | 90 | 110 | 130 | 170 |

| F | f | 18 | 20 | 22 | 25 | 28 | 32 | 38 | 45 | 55 | 65 | 80 | 100 | 120 | 140 | 180 |

| E, D | e | 20 | 22 | 25 | 28 | 32 | 38 | 45 | 52 | 63 | 75 | 90 | 110 | 140 | 170 | 210 |

Bảng 8

Sai lệch nhỏ nhất của khoảng pháp tuyến chung trung bình Awme (số hạng. 1), mm

| Dạng ăn khớp | Cấp chính xác | Đường kính vòng chia, mm | |||||||||

| Đến 12 | Trên 12 đến 20 | Trên 20 đến 30 | Trên 30 đến 50 | Trên 50 đến 80 | Trên 80 đến 120 | Trên 120 đến 180 | Trên 180 đến 250 | Trên 250 đến 315 | Trên 315 đến 400 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| H | 4 - 7 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 |

| G | 4 - 6 | 8 | 9 | 11 | 13 | 15 | 17 | 19 | 21 | 25 | 30 |

| 7 | 11 | 12 | 13 | 15 | 17 | 19 | 21 | 24 | 27 | 32 | |

| 8 | 15 | 16 | 17 | 18 | 20 | 22 | 24 | 27 | 30 | 35 | |

| F | 4 - 6 | 12 | 15 | 18 | 21 | 24 | 27 | 30 | 32 | 35 | 40 |

| 7 | 15 | 16 | 17 | 22 | 25 | 28 | 32 | 35 | 40 | 45 | |

| 8 | 18 | 20 | 22 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | |

| 9 | 25 | 27 | 30 | 32 | 35 | 38 | 42 | 45 | 50 | 55 | |

| 10 | 32 | 35 | 38 | 40 | 40 | 45 | 48 | 52 | 60 | 65 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| E | 4 - 7 | 19 | 22 | 26 | 30 | 36 | 42 | 48 | 52 | 60 | 65 |

| 8 | 24 | 26 | 30 | 35 | 40 | 45 | 50 | 52 | 60 | 65 | |

| 9 | 28 | 32 | 36 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | |

| 10 | 38 | 40 | 42 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | |

| 11 | 48 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | |

| 12 | 65 | 70 | 75 | 80 | 80 | 85 | 90 | 95 | 100 | 105 | |

| D | 4 - 7 | 28 | 34 | 40 | 48 | 55 | 65 | 75 | 85 | 95 | 105 |

| 8 | 34 | 38 | 42 | 48 | 55 | 65 | 80 | 95 | 110 | 125 | |

| 9 | 38 | 42 | 48 | 55 | 60 | 70 | 80 | 95 | 115 | 130 | |

| 10 | 45 | 50 | 55 | 60 | 70 | 70 | 80 | 95 | 115 | 130 | |

| 11 | 55 | 60 | 65 | 70 | 75 | 80 | 95 | 115 | 130 | 145 | |

| 12 | 70 | 75 | 80 | 85 | 90 | 100 | 110 | 120 | 135 | 150 | |

CHÚ THÍCH :

1 Để xác định sai lệch nhỏ nhất của khoảng cách pháp tuyến chung trung bình phải cộng trị số theo Bảng 8 (phụ thuộc đường kính của bánh răng được kiểm tra và dạng đối tiếp đã chọn) với trị số theo Bảng 9 (phụ thuộc dung sai độ đảo hướng tâm Fr của bánh răng được kiểm tra).

Thí dụ: Trị số Awme đối với bánh răng cấp chính xác 7, đường kính vòng chia d = 36 mm, mn và dạng đối tiếp F sẽ bằng:

Theo Bảng 8 - 22 mm

Theo Bảng 9 - mm (vì Fr = 22mm theo Bảng 2)

Như vậy, Awme = 22 + 5 = 27 mm

2 Trị số đối với cấp chính xác 11, 12 của dạng đối tiếp E, D áp dụng cho bánh răng có môđun > 0,5 mm.

Bảng 10 - Dung sai của pháp tuyến chung trung bình TWm, m

| Dạng đối tiếp | Dạng dung sai độ hở mặt răng | Dung sai độ đảo hướng tâm của vành răng Fr, mm | ||||||||||||||

| Đến 6 | Trên 6 đến 8 | Trên 8 đến 10 | Trên 10 đến 12 | Trên 12 đến 16 | Trên 16 đến 20 | Trên 20 đến 25 | Trên 25 đến 32 | Trên 32 đến 40 | Trên 40 đến 50 | Trên 50 đến 60 | Trên 60 đến 80 | Trên 80 đến 100 | Trên 100 đến 125 | Trên 125 | ||

| H | h | 7 | 8 | 8 | 8 | 9 | 10 | 1 | 12 | 13 | 15 | 18 | 21 | 25 | 30 | 35 |

| G | g | 8 | 9 | 9 | 10 | 11 | 12 | 13 | 15 | 17 | 20 | 23 | 26 | 32 | 38 | 45 |

| F | f | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 20 | 23 | 26 | 32 | 38 | 45 | 55 |

| E, D | e | 11 | 12 | 13 | 14 | 15 | 17 | 19 | 22 | 26 | 30 | 35 | 42 | 52 | 63 | 75 |

CHÚ THÍCH: Khi thay đổi trị số dung sai độ hở mặt răng dung sai độ chuyển dịch của prôfin gốc TH (cũng như TWm ) lấy theo Bảng 7 (hoặc theo Bảng 10) nhưng không theo các dạng đối tiếp tương ứng trong Bảng mà lấy phù hợp với chữ của dạng dung sai độ hở mặt răng.

3.3. Thí dụ các dùng Bảng 5 - 10.

Bộ truyền: Bánh răng trụ răng thẳng mn = 0,5 mm;

z1 = 24; z2 = 72;

Khoảng cách trục 24 mm.

Cấp chính xác bộ truyền

7 – 8 – 8 – F theoTCVN ...

hoặc 7 - 8 - 8 - Fe theo TCVN ...

Độ hở mặt răng cần thiết

Jmin = 13 mm (Bảng 5)

Độ chuyển dịch phụ nhỏ nhất của prôfin gốc theo (Bảng 6).

Đối với bánh răng nhỏ AHe1 = 22 mm

Đối với bánh răng lớn AHe2 = 32 mm

Dung sai của độ đảo hướng tâm của vành răng theo (Bảng 2)

Đối với bánh răng nhỏ Fr1 = 16 mm

Đối với bánh răng lớn Fr2 = 22 mm

Dung sai độ chuyển dịch phụ của prôfin gốc theo (Bảng 7)

Đối với bánh răng nhỏ TH1 = 28 mm hoặc TH1 = 32 mm

Đối với bánh răng lớn TH2 = 38 mm hoặc TH2 = 45 mm

Khi kiểm tra để thay cho độ chuyển dịch của prôfin gốc khoảng pháp tuyến trung bình được tính như sau:

Sai lệch nhỏ nhất của khoảng pháp tuyến chung trình bình Awme (Bảng 8 và 9)

Đối với bánh răng nhỏ Awme = 21 mm

Đối với bánh răng lớn Awme = 30 mm

Dung sai của khoảng pháp tuyến chung trung bình TWm (Bảng 10):

Đối với bánh răng nhỏ TWm = 13 mm hoặc TWm= 15 mm

Đối với bánh răng lớn TWn\m = 15 mm hoặc TWm = 19 mm

Khi kiểm tra để thay cho độ chuyển dịch của prôfin gốc, kích thước theo con lăn M được tính toán theo công thức sau đây:

Sai lệch nhỏ nhất của kích thước theo con lăn:

AMe = K (2|AHe| + 0,7 Fr)

Và dung sai kích thước theo con lăn (trên thân bánh răng)

TM = 2K (TH - 0,7 Fr) ở đây:

![]()

![]()

dấu ở trên _ đối với bánh răng ăn khớp ngoài

dấu ở dưới _ đối với bánh răng ăn khớp trong

D - đường kính con lăn.

PHỤ LỤC 1

A TÊN GỌI, KÝ HIỆU VÀ ĐỊNH NGHĨA

| Tên gọi | Ký hiệu | Định nghĩa | Hình vẽ |

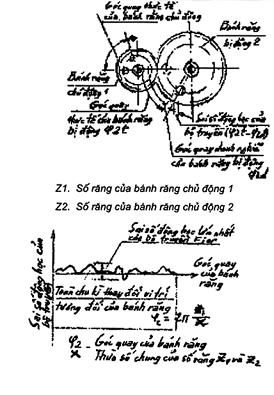

| 1 Sai số động học của bộ truyền |

| Hiệu số giữa góc quay thực tế và danh nghĩa (tính toán) của bánh răng bị động trong bộ truyền Được biểu thị bằng đơn vị dài theo cung của vòng chia của bánh răng. |

|

| 1.1 Sai số động học lớn nhất của bộ truyền | F’ior | Hiệu đại số lớn nhất của trị số sai số động học của bộ truyền sau toàn chu kỳ ứng với sự thay đổi vị trí tương đối của các bánh răng (nghĩa là trong giới hạn số vòng quay của bánh răng. Bằng tỷ số giữa số răng Z1 của bánh răng chủ động với thừa số chung X của cặp răng Z1, Z2 trong cặp truyền). | |

| 1.2 Dung sai sai số động học của bộ truyền. | F’io |

| |

| 2 Sai số động học của bánh răng |

| Hiệu giữa góc quay thực tế và danh nghĩa của bánh răng bị động trên trục làm việc của nó, khi ăn khớp với bánh răng mẫu trong điều kiện không có độ song song và độ xiên của các trục quay của các bánh răng này. Được biểu thị bằng đơn vị dài theo cung của vòng chia CHÚ THÍCH: 1 Trục làm việc của bánh răng là trục mà bánh răng sẽ quay quanh nó trong bộ truyền. 2 Bánh răng mẫu có thể là bánh răng đo nếu bánh răng đo bảo đảm thực hiệu được phần bất kỳ của đường ăn khớp thực tế. |

|

| 2.1 Sai số động học lớn nhất của bánh răng | F'ir | Hiệu đại số lớn nhất của trị số sai số động học của bánh răng trong giới hạn toàn vòng quay của bánh răng.

|

|

| 2.2 Dung sai sai số động học của bánh răng | F’i |

|

|

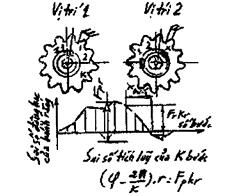

| 3. Sai số tích luỹ của K bước | Fpkr | Sai số động học của bánh răng trong vòng quay danh nghĩa của nó, ứng với số nguyên K của bước góc. Ở đây K - trong giới hạn từ 2 đến |

|

| 3.1 Dung sai sai số tích luỹ của bước | Fpk |

|

|

| 4 Sai số tích luỹ của bước theo bánh răng | Fpr | Hiệu đại số lớn nhất của trị số sai số tích luỹ của bước ứng với tất cả trị số K từ 2 đến |

|

| 4.1 Dung sai sai số tích luỹ của bước theo bánh răng | Fp |

|

|

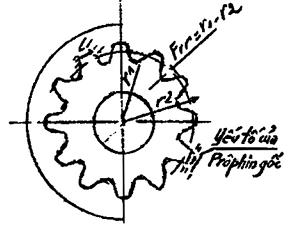

| 5 Độ đảo hướng tâm của vành răng | Fr | Hiệu lớn nhất trong giới hạn bánh răng của khoảng cách từ trục làm việc của nó tới đường chia của một yếu tố của prôfin gốc trong mặt pháp (bản thân một răng hoặc rãnh răng) khi yếu tố này được đặt quy ước lên prôfin răng của bánh răng. |

|

| 5.1 Dung sai độ đảo hướng tâm của vành răng | Fr |

| |

| 6 Sai số lăn | Fcr |

| Thành phần của sai số động học của bánh răng, được xác định khi quay bánh răng quanh trục công nghệ và khi loại trừ sai số chu kỳ tần số răng và của bội tần số cao hơn của nó. CHÚ THÍCH: trục công nghệ của bánh răng là trục quay quanh nó trong gia công cơ lần cuối răng bánh răng |

| 6.1 Dung sai sai số lăn | Fc |

|

|

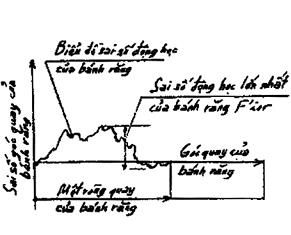

| 7 Độ dao động của khoảng pháp tuyến chung | Vwr | Hiệu của khoảng pháp tuyến chung thực tế lớn nhất và nhỏ nhất trên chính một bánh răng. Chú thích: khoảng pháp tuyến chung thực tế là khoảng cách giữa hai mặt phẳng song song và tiếp tuyến với hai mặt làm việc khác phía của răng và bánh răng. |

|

| 7.1 Dung sai độ dao động khoảng pháp tuyến chung | Vw |

|

|

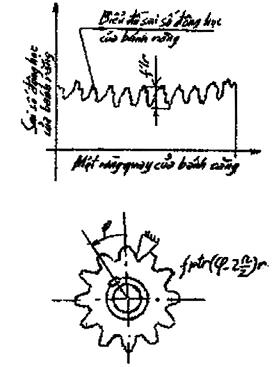

| 8 Độ dao động của khoảng cách trục đo: - Sau một vòng quay của bánh răng. | F”ir | Hiệu của khoảng cách trục thực tế lớn nhất và nhỏ nhất khi cho ăn khớp khít (không có khe hở) giữa bánh răng đo và bánh răng được kiểm, bánh răng được kiểm quay một vòng hoặc một bước góc. | |

| 8.1 Dung sai độ dao động của khoảng cách trục đo |

|

|

|

| - Sau một vòng quay của bánh răng | F”i | ||

| - Sau một răng | f”i | ||

| 9 Sai số động học cục bộ | f'i | Hiệu lớn nhất giữa các cực trị số (lớn nhất và nhỏ nhất) lân cận, cục bộ, của sai số động học bánh răng trong giới hạn một vòng quay của nó. | |

| 9.1 Dung sai sai số động học cục bộ | f'i |

|

|

| 10 Sai lệch bước | fptr | Sai số động học của bánh răng khi nó quay một bước góc danh nghĩa |

|

| 10.1 Sai lệch giới hạn của bước |

|

|

|

| - Trên | + fpt | ||

| - Dưới | - fpt | ||

| 11 Sai lệch của bước ăn khớp | fpgr | Hiệu giữa bước ăn khớp thực tế và danh nghĩa. CHÚ THÍCH: Bước ăn khớp thực tế là khoảng cách giữa hai mặt phẳng song song và tiếp tuyến giữa hai mặt làm việc cùng phía của hai răng lân cận của bánh răng. |

|

| 11.1 Sai lệch giới hạn của bước ăn khớp: |

|

|

|

| - Trên | + fpb | ||

| - Dưới | - fpb | ||

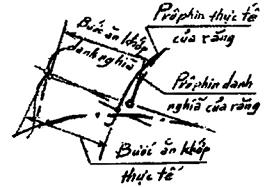

| 12 Sai số của prôfin răng. | Ffr | Khoảng cách giữa hai prôfin danh nghĩa trong mặt cắt ngang bao prôfin thực tế của răng bánh răng; được xác định trong giới hạn đoạn làm việc của prôfin răng. | |

| 12.1 Dung sai sai số prôfin của răng | Fr |

|

|

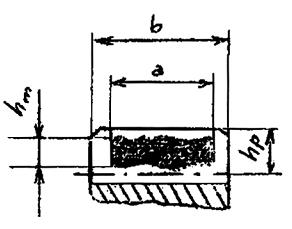

| 13 Vết tiếp xúc |

| Phần làm việc của mặt răng có vết dính với răng của bánh răng thứ hai trong cặp truyền đã lắp sau khi cho quay rồi hãm nhẹ. CHÚ THÍCH: Vết tiếp xúc được xác định bởi kích thước tương ứng của vết dính với chiều dài b của răng, Theo chiều cao răng - tỷ số của chiều cao trung bình hm của vết dính (dọc theo toàn chiều dài a của vết dính) với chiều cao làm việc hh của răng |

|

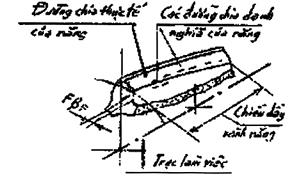

| 14 Sai số hướng răng | Fbr | Khoảng cách giữa hai đường chia danh nghĩa bao đường chia thực tế của răng trong giới hạn đoạn làm việc của chiều dày vành răng CHÚ THÍCH: đường chia thực tế của răng là giao tuyến của mặt bên thực tế của răng bánh răng với hình trụ chia có trục trùng với trục làm việc của bánh răng |

|

| 14 Dung sai số hướng răng | F |

|

|

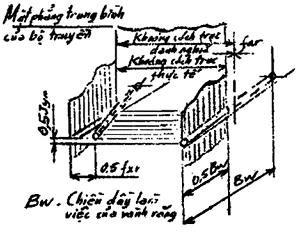

| 15 Độ không song song của các trục | f'xr | Độ không song song của hình chiều dài của các trục làm việc của hai bánh răng trong cặp truyền trên mặt phẳng có chứa một trong hai trục và một điểm của trục thứ hai, điểm này nằm trong mặt phẳng trung bình của cặp truyền. Được xác định bằng đơn vị đo chiều dài theo chiều dài bằng chiều dày làm việc của vành răng. CHÚ THlCH: mặt phẳng trung bình của cặp truyền là mặt phẳng đi qua trung điểm của các chiều dày làm việc của vành răng. |

|

| 15.1 Dung sai độ không song song của các trục | fx |

|

|

| 16 Độ xiên của các trục | f'ir | Độ không song song của hình chiếu các trục làm việc của các bánh răng trong cặp truyền trên mặt phẳng chứa một trong hai trục vuông góc với mặt phẳng thứ hai chứa trục đo cùng với một điểm của trục thứ hai (điểm này nằm trong mặt phẳng trung bình của cặp truyền xem Hình vẽ ở mục 16). Được xác định bằng đơn vị chiều dài theo chiều dài bằng chiều dài làm việc của vành răng. |

|

| 16.1 Dung sai độ xiên của các trục | fy |

|

|

| 17 Sai lệch của khoảng các trục | far | Hiệu giữa khoảng cách trục thực tế và danh nghĩa trong mặt phẳng trung bình của bộ truyền, (xem Hình vẽ ở mục 15) |

|

| 17.1 Sai lệch của khoảng cách trục |

|

|

|

| - Trên | + fa | ||

| - Dưới | - fa | ||

| 18 Độ hở mặt răng cần thiết | Jmin | Độ hở mặt răng nhỏ nhất |

|

| 18.1 Dung sai độ hở mặt răng | Tj | Hiệu giữa độ hở mặt răng lớn nhất và cần thiết (nhỏ nhất) | |

| 19 Độ chuyển dịch phụ của prôfin gốc | AHr | Độ chuyển dịch phụ thêm của prôfin gốc từ vị trí danh nghĩa của nó tới thân bánh răng để bảo đảm độ hở mặt răng cần thiết trong bộ truyền |

|

| 19.1 Độ chuyển dịch phụ nhỏ nhất của prôfin gốc: |

|

|

|

| - Đối với bánh răng răng trong | - AHe | ||

| - Đối với bánh răng răng ngoài | + AHi | ||

| 19.2 Dung sai độ chuyển dịch của prôfin gốc | TH | Hiệu của các độ chuyển dịch giới hạn của prôfin gốc. |

|

| 20 Sai lệch giới hạn của khoảng cách trục đo: |

| Hiệu giữa các trị số cho phép lớn nhất hoặc nhỏ nhất của khoảng cách trục đo với khoảng cách trục đo danh nghĩa. CHÚ THÍCH: Khoảng cách trục đo danh nghĩa là khoảng cách trục khi ăn khớp khít giữa bánh răng đo và bánh răng được kiểm, bánh răng được kiểm này được chế tạo có độ chuyển dịch phụ nhỏ nhất của prôfin gốc và sai số của độ chuyển dịch phụ này nhỏ nhất. |

|

| - Trên | + Aa”e | ||

| - Dưới | - Aa”i | ||

| 21 Khoảng pháp tuyến chung trung bình | Wm | Trị số trung bình số học của tất cả các khoảng pháp tuyến chung của bánh răng |

|

| 21.1 Sai lệch của khoảng pháp tuyến chung trung bình | Awmr | Sai lệch của khoảng pháp tuyến chung trung bình của bánh răng so với khoảng pháp tuyến chung trung bình danh nghĩa (wm) |

|

| 21.2 Sai lệch nhỏ nhất của khoảng pháp tuyến chung trung bình: |

|

| |

| - Đối với bánh răng răng ngoài | - Awme | ||

| - Đối với bánh răng răng trong | + Awme | ||

| 21.3 Dung sai của khoảng pháp tuyến chung trung bình | Twm | Hiệu giữa các sai lệch giới hạn của các khoảng pháp tuyến chung trung bình |

|

| 22 Sai lệch của kích thước theo con lăn | AMr | Hiệu giữa các kích thước thực tế và danh nghĩa thực tế theo con lăn. |

|

| 22.1 Sai lệch nhỏ nhất của kích thước theo con lăn: |

|

|

|

| - Đối với bánh răng răng ngoài | + AMe | ||

| - Đối với bánh răng răng trong | - AMi | ||

| 22.2 Dung sai kích thước theo con lăn | TM | Hiệu giữa các sai lệch giới hạn của kích thước theo con lăn. |

|

Đối chiếu ký hiệu theo dự thảo TCVN ... và TCVN 1067 : 1971

| Ký hiệu theo | |||||||

| TCVN ... | TCVN 1067 : 71 | TCVN ... | TCVN 1067 : 71 | TCVN ... | TCVN 1067 : 71 | TCVN ... | TCVN 1067 : 71 |

| F'io F’i Fp Fpk Fr Fc Vw F"i | - dFS dtS - E0 djS doL doa | f’i fpt fpb ff f"i | ∆F - ∆to df dγa | Fb fx fy | ∆B0 ∆x ∆y | Jmin fa A*He T*H A*wme T*wme Aa”e Aa”i | cn ∆A ∆mh dh ∆ML dL ∆Ba ∆Ha |

| Chú thích: * Không có trong dự thảo ISO, DR 1328 | |||||||

PHỤ LỤC 2

Bảng 1 - Độ hở mặt răng lớn nhất cho phép (mn = 0,1 đến 0,5 mm), mm

| Cấp chính xác | Dạng đối tiếp | Khoảng cách trục, mm | ||||||

| Đến 12 | Trên 12 đến 20 | Trên 20 đến 32 | Trên 32 đến 50 | Trên 50 đến 80 | Trên 80 đến 125 | Trên 125 đến 180 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 4 | H | 17 | 18 | 20 | 22 | 26 | 30 | 34 |

| G | 28 | 32 | 36 | 42 | 50 | 60 | 70 | |

| F | 40 | 45 | 55 | 65 | 75 | 85 | 105 | |

| D | 90 | 105 | 125 | 150 | 180 | 210 | 240 | |

| 5 | H | 20 | 22 | 24 | 26 | 30 | 34 | 40 |

| G | 30 | 35 | 40 | 45 | 52 | 60 | 70 | |

| F | 42 | 48 | 55 | 65 | 75 | 90 | 105 | |

| E | 63 | 70 | 85 | 100 | 125 | 140 | 160 | |

| D | 90 | 110 | 130 | 155 | 185 | 210 | 245 | |

| 6 | H | 22 | 24 | 26 | 30 | 35 | 40 | 48 |

| G | 32 | 38 | 45 | 50 | 58 | 65 | 80 | |

| F | 45 | 50 | 60 | 70 | 80 | 95 | 115 | |

| E | 65 | 75 | 90 | 105 | 130 | 145 | 165 | |

| D | 90 | 110 | 130 | 150 | 182 | 215 | 245 | |

| 7 | H | 25 | 30 | 32 | 38 | 42 | 48 | 55 |

| G | 35 | 42 | 48 | 55 | 65 | 70 | 85 | |

| F | 48 | 55 | 65 | 75 | 85 | 95 | 115 | |

| E | 70 | 80 | 95 | 110 | 135 | 145 | 170 | |

| D | 95 | 115 | 135 | 160 | 190 | 220 | 250 | |

| 8 | G | 40 | 45 | 50 | 60 | 70 | 80 | 95 |

| F | 50 | 60 | 70 | 80 | 95 | 105 | 125 | |

| E | 70 | 85 | 100 | 115 | 140 | 155 | 175 | |

| D | 95 | 115 | 135 | 165 | 190 | 220 | 255 | |

| 9 | F | 55 | 65 | 75 | 85 | 105 | 110 | 135 |

| E | 80 | 90 | 105 | 120 | 140 | 160 | 185 | |

| D | 100 | 120 | 140 | 160 | 190 | 220 | 260 | |

| 10 | F | 62 | 75 | 80 | 95 | 115 | 125 | 145 |

| E | 80 | 95 | 110 | 125 | 155 | 175 | 200 | |

| D | 105 | 125 | 145 | 175 | 210 | 135 | 165 | |

Bảng 2 – Độ hở mặt răng lớn nhất cho phép (0,5 < mn < 1,0 mm), mm

| Cấp chính xác | Dạng đối tiếp | Khoảng cách trục, mm | |||||||||

| Đến 12 | Trên 12 đến 20 | Trên 20 đến 32 | Trên 32 đến 50 | Trên 50 đến 80 | Trên 80 đến 125 | Trên 125 đến 180 | Trên 180 đến 250 | Trên 250 đến 315 | Trên 315 đến 400 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 4 | H | 17 | 19 | 22 | 25 | 28 | 32 | 36 | 38 | 42 | 48 |

| G | 28 | 32 | 38 | 45 | 52 | 58 | 65 | 75 | 85 | 95 | |

| F | 40 | 45 | 55 | 65 | 75 | 85 | 105 | 115 | 125 | 140 | |

| E | 60 | 70 | 85 | 100 | 120 | 140 | 155 | 180 | 200 | 225 | |

| D | 90 | 105 | 125 | 150 | 180 | 210 | 240 | 280 | 310 | 340 | |

| 5 | H | 21 | 22 | 24 | 26 | 30 | 34 | 40 | 42 | 48 | 52 |

| G | 32 | 36 | 42 | 48 | 55 | 60 | 70 | 80 | 90 | 100 | |

| F | 45 | 500 | 60 | 70 | 80 | 90 | 105 | 120 | 130 | 140 | |

| E | 65 | 75 | 90 | 10 | 130 | 140 | 160 | 180 | 210 | 225 | |

| D | 90 | 110 | 130 | 155 | 185 | 215 | 245 | 280 | 315 | 350 | |

| 6 | H | 25 | 26 | 30 | 34 | 38 | 42 | 48 | 52 | 58 | 63 |

| G | 35 | 40 | 45 | 52 | 60 | 65 | 80 | 85 | 95 | 05 | |

| F | 48 | 52 | 60 | 70 | 85 | 95 | 110 | 120 | 140 | 150 | |

| E | 65 | 75 | 95 | 105 | 135 | 145 | 165 | 185 | 215 | 230 | |

| D | 95 | 110 | 130 | 160 | 190 | 215 | 245 | 280 | 315 | 350 | |

| 7 | H | 32 | 34 | 38 | 42 | 45 | 50 | 55 | 60 | 65 | 75 |

| G | 45 | 48 | 52 | 60 | 65 | 75 | 85 | 95 | 105 | 20 | |

| F | 55 | 60 | 65 | 80 | 90 | 105 | 120 | 135 | 145 | 160 | |

| E | 75 | 85 | 95 | 115 | 135 | 150 | 170 | 190 | 220 | 240 | |

| D | 100 | 1156 | 135 | 160 | 190 | 220 | 250 | 290 | 320 | 390 | |

| 8 | G | 50 | 55 | 60 | 65 | 70 | 85 | 95 | 105 | 115 | 135 |

| F | 60 | 65 | 75 | 85 | 95 | 110 | 125 | 145 | 155 | 175 | |

| E | 80 | 90 | 100 | 120 | 140 | 160 | 175 | 205 | 225 | 250 | |

| D | 105 | 120 | 140 | 165 | 190 | 225 | 255 | 295 | 325 | 370 | |

| 9 | F | 70 | 75 | 80 | 90 | 100 | 120 | 145 | 160 | 170 | 220 |

| E | 90 | 95 | 110 | 125 | 150 | 170 | 195 | 220 | 235 | 270 | |

| D | 110 | 125 | 145 | 175 | 200 | 235 | 270 | 300 | 330 | 380 | |

| 10 | F | 80 | 85 | 90 | 100 | 115 | 130 | 145 | 175 | 185 | 205 |

| E | 100 | 105 | 120 | 140 | 160 | 180 | 220 | 235 | 255 | 290 | |

| D | 120 | 135 | 150 | 185 | 205 | 245 | 290 | 315 | 340 | 390 | |

| 11 | E | 115 | 120 | 140 | 155 | 170 | 205 | 245 | 270 | 300 | 330 |

| D | 130 | 145 | 175 | 200 | 220 | 260 | 310 | 340 | 370 | 420 | |

| 12 | E | 130 | 140 | 150 | 170 | 190 | 230 | 280 | 310 | 340 | 370 |

| D | 150 | 160 | 175 | 220 | 240 | 280 | 340 | 370 | 400 | 450 | |

PHỤ LỤC 3

(Tham khảo)

QUAN HỆ GIỮA CÁC SAI LỆCH VÀ DUNG SAI ỨNG VỚI CẤP CHÍNH XÁC 6 CỦA TCVN …

1. Theo mức chính xác động học:

F’i = Fp + ff;

Fp = ![]() + 9;

+ 9;

Fpk = 1,6 ![]() + 9;

+ 9;

Fr = 7,5m + 1,44 ![]() + 5;

+ 5;

Vw = 0,6 ![]() + 0,065d +1,5;

+ 0,065d +1,5;

Fc = Vw ;

F"i = 9m+ 1,6 ![]() + 0,01d + 10;

+ 0,01d + 10;

Các hệ số chuyển tiếp đối với Fr, F”I, Vw :

1,58 - Từ cấp chính xác 6 đến cấp chính xác 5 và 4

1,4 - Từ cấp chính xác 6 đến cấp chính xác 7

1,26 - Từ cấp chính xác 7 đến các cấp chính xác thô hơn.

Đối với Fp và Fpk:

1,58 - Từ cấp chính xác 6 đến cấp chính xác 5 và 4

1,4 - Từ cấp chính xác 6 đến các cấp chính xác thô hơn.

2 Theo mức làm việc êm:

fi = fpt + ff;

fpt = 2m + 7,4;

ff = 5,5m + 8;

fpb = fpt.cosa;

Các hệ số chuyển tiếp đối với fpt, fpb:

1,58 - Từ cấp chính xác 6 đến cấp chính xác 5 và 4;

1,4 - Từ cấp chính xác 6 đến cấp chính xác thô hơn;

Đối với ff:

1,4 - Từ cấp chính xác 6 đến mọi cấp chính xác.

Đối với f”I:

1,4 - Từ cấp chính xác 6 đến cấp chính xác 7 và 8;

1,26 - Từ cấp chính xác 8 đến cấp chính xác thô hơn.

3 Theo mức tiếp xúc:

Fb= ![]() + 5;

+ 5;

fx = Fb;

fy = 0,5 Fb

Hệ số chuyển tiếp:

1,26 - Từ cấp chính xác 6 đến cấp chính xác 4, 5 và 7;

1,4 - Từ cấp chính xác 7 đến các cấp chính xác khác thô hơn;

Vêt tiếp xúc, không nhỏ hơn.

Theo chiều cao răng - 70%;

Theo chiều dài răng - 50%;

CHÚ THÍCH:

1 Các ký hiệu trong mục 1, 2, 3:

d - đường kính vòng chia của bánh răng

m - môđun, mm

b - Chiều dày vành răng, mm;

L - Chiều dài cung vòng chia;

2 Fpk được lấy ứng với k = ![]() Z bước.

Z bước.

Quan hệ giữa sai lệch và dung sai theo độ hở mặt răng

| Dạng đối tiếp | H | G | F | E | D |

| Độ hở mặt răng cần thiết Jmin | 0 | IT5 | IT6 | IT7 | IT8 |

| Sai lệch giới hạn của khoảng cách trục ± fa | 0,5177 | 0,5178 | 0,5179 | 0,51710 | 0,51711 |

| Dung sai của độ dịch chuyển của prôfin gốc TH | Fr + 9 | 1,1.Fr + 10 | 1,2Fr + 11 | 1,4Fr + 12 | |

| Độ dịch chuyển nhỏ nhất của prôfin gốc AHe | 173 + C1 | 176+ C2 | 177+ C3 | 178 + C4 | 179 + C5 |

| Sai lệch nhỏ nhất khoảng cách pháp tuyến chung trung bình Amwe | 0,68.(AHe + 0,35.fr) | ||||

| Dung sai của khoảng cách pháp tuyến chung trung bình Twm | 0,68.(TH - 0,7. Fr) | ||||

Trị số C1, C2, C3, C4, C5, mm

| Ký hiệu | Đường kính vòng chia mm | Cấp chính xác | ||||||

| 4 – 7 | 7 | 8 | 9 | 10 | 11 | 12 | ||

| C1 | Đến 200 | 4 | 5 |

|

|

|

|

|

| C2 | Đến 200 | 3 | 8 | 14 |

|

|

|

|

| C3 | Đến < 50 | 5 | 8 | 14 | 2 | 36 |

|

|

| 6 | 7 | 12 | 19 | 32 |

|

| ||

| C4 | Từ 50 đến 200 | 5 | 5 | 12 | 26 | 32 | 51 | 79 |

| 6 | 6 | 11 | 17 | 27 | 45 | 71 | ||

| C5 | Đến < 100 | 6 | 6 | 10 | 16 | 26 | 44 | 68 |

| Từ 100 đến 200 | 4 | 4 | 7 | 10 | 19 | 33 | 56 | |

Trị số độ hở mặt răng lớn nhất cho phép được tính theo công thức:

![]()

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1805:1976 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1805:1976 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1805:1976 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1805:1976 DOC (Bản Word)