- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 13457-1:2022 Phòng cháy chữa cháy - Chất chữa cháy gốc nước - Phần 1: Yêu cầu kỹ thuật và phương pháp thử đối với chất phụ gia

| Số hiệu: | TCVN 13457-1:2022 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/03/2022 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13457-1:2022

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13457-1:2022

TIÊU CHUẨN QUỐC GIA

TCVN 13457-1:2022

PHÒNG CHÁY CHỮA CHÁY - CHẤT CHỮA CHÁY GỐC NƯỚC - PHẦN 1: YÊU CẦU KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ ĐỐI VỚI CHẤT PHỤ GIA

Fire protection - Wetting Agents - Part 1: Technical requirements and testing methods for Water Additives

Lời nói đầu

TCVN 13457-1 : 2022 do Cục Cảnh sát phòng cháy, chữa cháy và cứu nạn, cứu hộ biên soạn, Bộ Công an đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

PHÒNG CHÁY CHỮA CHÁY - CHẤT CHỮA CHÁY GỐC NƯỚC - PHẦN 1: YÊU CẦU KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ ĐỐI VỚI CHẤT PHỤ GIA

Fire protection - Wetting Agents - Part 1: Technical requirements and testing methods for Water Additives

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu kỹ thuật và phương pháp thử nghiệm đối với chất phụ gia chữa cháy (gốc nước) được sử dụng để chữa cháy, làm mát, ngăn chặn cháy lan đối với đám cháy loại A, loại B hoặc làm giảm nồng độ hơi, khí cháy, ngăn ngừa nguy cơ cháy có thể xảy ra. Tiêu chuẩn cũng có thể áp dụng để đánh giá các chất phụ gia chữa cháy khác dùng để pha với nước với các cơ chế chữa cháy nhũ tương hóa nhiên liệu (bọc phân tử chất cháy) và khiến chúng không bắt cháy; các chất tạo bọt chữa cháy (không bắt buộc) sử dụng cho đám cháy loại A, B. Tiêu chuẩn này không dùng để đánh giá các chất làm chậm cháy và chất gel chống cháy.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với tài liệu có ghi năm công bố thì áp dụng phiên bản được nêu, đối với tài liệu không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có):

TCVN 1595-1 (ISO 7619-1) Cao su lưu hóa hoặc nhiệt dẻo - Xác định độ cứng ấn lõm - Phần 1: Phương pháp sử dụng thiết bị đo độ cứng (Độ cứng Shore);

TCVN 3753 (ASTM D 97-11) Sản phẩm dầu mỏ - Phương pháp xác định điểm đông đặc;

TCVN 4878 (ISO 3941) Phòng cháy và chữa cháy - Phân loại cháy;

TCVN 5689:2018 Nhiên liệu điêzen (DO) - Yêu cầu kỹ thuật và phương pháp thử;

TCVN 6492 (ISO 10523) Chất lượng nước - Xác định pH;

TCVN 6776:2018 Xăng không chì - Yêu cầu kỹ thuật và phương pháp thử

TCVN 7026 (ISO 7165) Chữa cháy - Bình chữa cháy xách tay - Tính năng và cấu tạo;

TCVN 7278-1 (ISO 7302-1) Chất chữa cháy - Chất tạo bọt chữa cháy - Phần 1: yêu cầu kỹ thuật đối với chất tạo bọt chữa cháy độ nở thấp dùng phun lên bề mặt chất lỏng cháy không hòa tan được với nước;

TCVN 7278-2 (ISO 7203-2) Chất chữa cháy - Chất tạo bọt chữa cháy - Phần 2: yêu cầu kỹ thuật đối với chất tạo bọt chữa cháy độ nở trung bình và cao dùng phun lên bề mặt chất lỏng không hòa tan được với nước;

TCVN 7278-3 (ISO 7203-3) Chất chữa cháy - Chất tạo bọt chữa cháy - Phần 3: Yêu cầu kỹ thuật đối với chất tạo bọt chữa cháy độ nở thấp dùng phun lên bề mặt chất lỏng cháy hoà tan được với nước;

TCVN 7336 Phòng cháy chữa cháy- Hệ thống Sprinkler tự động- Yêu cầu thiết kế và lắp đặt;

TCVN 7498 (ASTM D 92 - 02B) Bi tum - Phương pháp xác định điểm chớp cháy và điểm cháy bằng thiết bị thử cốc hở Cleveland;

TCVN 8286-1 (ISO 7539-1) Ăn mòn kim loại và hợp kim - Thử ăn mòn ứng suất - Phần 1: Hướng dẫn chung về phương pháp thử;

ISO 2592 Petroleum and related products - Determination of flash and fire points - Cleveland open cup method (Dầu mỏ và các sản phẩm liên quan - Xác định điểm chớp cháy và cháy - Phương pháp cốc hở Cleveland)

NFPA 1901 Standard for Automotive Fire Apparatus (Tiêu chuẩn cho thiết bị trên ô tô chữa cháy);

ANSI/UL 300 Standard for Fire Testing of Fire Extinguishing Systems for Protection of Commercial Cooking Equipment (Thử nghiệm hệ thống chữa cháy để bảo vệ các thiết bị nấu ăn);

ANSI/UL 711/ CAN/ULC S508 Rating and Fire Testing of Fire Extinguishers (Đánh giá và thử nghiệm bình chữa cháy xách tay);

NACE TM 0169/ASTM G31-21 Standard Guide for Laboratory Immersion Corrosion Testing of Metals (Hướng dẫn tiêu chuẩn để kiểm tra độ ăn mòn khi ngâm trong phòng thí nghiệm của kim loại);

ASTM D2240 - 15 Standard Test Method for Rubber Property - Durometer Hardness (Tiêu chuẩn phương pháp thử nghiệm độ cứng cao su - sử dụng máy đo độ cứng).

UL 162 Standard for Foam Equipment and Liquid Concentrates (Tiêu chuẩn thiết bị tạo bọt và chất tạo bọt)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa về phân loại đám cháy nêu trong TCVN 4878 và các các thuật ngữ và định nghĩa sau:

3.1

Khả năng phân hủy sinh học (biodegradability)

Khả năng phân hủy các chất hữu cơ thông qua tác động của vi sinh vật.

3.2

Chất lỏng cháy được (flammable liquid)

Chất lỏng, hoặc hỗn hợp các chất lỏng, hoặc chất lỏng có chứa chất rắn hòa tan hay dạng huyền phù (ví dụ như sơn, vec-ni, sơn mài, v.v... nhưng không bao gồm các chất được phân loại theo cách khác dựa vào đặc tính nguy hiểm của chúng) tạo ra hơi cháy được ở nhiệt độ không quá 60,5°C khi tiến hành thử bằng thiết bị cốc kín, hoặc không quá 65,6°C khi tiến hành thử bằng thiết bị cốc hở, thường được coi là điểm chớp cháy.

3.3

Chất lỏng dễ cháy (combustible liquid)

Các chất lỏng, ngoại trừ chất lỏng cháy được, có điểm chớp cháy và điểm cháy nhỏ hơn điểm sôi.

CHÚ THÍCH: Điểm sôi là điểm mà tại đó không thể tiếp tục đạt được tốc độ tăng nhiệt độ theo ISO 2592 đối với việc xác định điểm cháy.

3.4

Nồng độ (concentration)

Tỷ lệ chất tan có trong dung dịch hoặc hàm lượng chất không tan phân tán trong dung dịch hoặc hỗn hợp. Thông thường, người ta hay sử dụng nồng độ % (số gam chất tan trong 100 gam dung dịch).

VÍ DỤ: Dung dịch chất phụ gia chữa cháy loại 3%, được trộn theo tỷ lệ 3g chất phụ gia với 97g nước trong 100g dung dịch.

3.5

Thiết bị phun (discharge device)

Thiết bị được thiết kế để phun nước hoặc dung dịch chất chữa cháy trong một mô hình định trước (thiết bị có thể cố định hoặc điều chỉnh được).

VÍ DỤ: Hệ thống Sprinkler, Drencher hoặc các lăng chữa cháy,...

3.6

Bộ trộn (ejector)

Thiết bị sử dụng nguyên lý Venturi để đưa chất phụ gia chữa cháy hòa vào dòng nước theo tỷ lệ xác định.

3.7

Nhũ tương hóa (emulsification)

Quá trình hình thành một nhũ tương.

3.8

Chất nhũ hóa (emulsifier)

Là chất trung gian làm cho hai hay nhiều thành phần của chất lỏng phân tán đều trong dung dịch.

3.9

Chất nhũ tương (emulsion)

Là các chất lỏng (hai hay nhiều chất) không hòa tan vào nhau khi trộn lẫn phân tán đều trong dung dịch.

3.10

Tác động chữa cháy gián tiếp (indirect attack)

Các hoạt động liên quan đến việc sử dụng các chất chữa cháy để giảm sự tích tụ nhiệt sinh ra từ đám cháy mà không cần phun trực tiếp chất chữa cháy lên nhiên liệu cháy.

3.11

Nồng độ gây chết trung bình (LC50, median lethal concentration)

Nồng độ gây chết trung bình của một chất độc có thể làm chết 50 % số lượng các cá thể được làm thí nghiệm trong một khoảng thời gian quy định.

LC50 thường được dùng để đánh giá độc tính của các chất độc dạng lỏng hoặc chất độc tan trong dung dịch nước.

3.12

Liều lượng gây chết trung bình (LD50, median lethal dose)

Liều lượng gây chết trung bình của một chất độc có thể làm chết 50 % số lượng các cá thể được làm thí nghiệm trong một khoảng thời gian quy định.

3.13

Độ trộn lẫn (miscibility)

Mức độ hòa trộn của các chất lỏng ở mọi tỷ lệ, tạo thành một dung dịch đồng nhất.

3.14

Chất phụ gia chữa cháy (water additive)

Chất hóa học thuộc phân loại chất chữa cháy gốc nước, khi được trộn vào nước sẽ tạo ra dung dịch chất phụ gia chữa cháy.

3.15

Chất phụ gia chữa cháy đậm đặc (water additive concentrate)

Hóa chất do nhà sản xuất cung cấp khi pha với nước tạo ra chất phụ gia chữa cháy.

3.16

Dung dịch chất phụ gia chữa cháy (water additive solution)

Hỗn hợp đồng nhất hình thành sau khi trộn chất phụ gia chữa cháy vào nước.

3.17

Tỷ lệ trộn (proportioning)

Tỷ lệ chất phụ gia (theo công bố của nhà sản xuất) đưa vào nước để tạo thành dung dịch chất phụ gia chữa cháy.

3.18

Chất hoạt hóa bề mặt (surface active agent)

Một tác nhân hóa học có tác dụng làm giảm sức căng bề mặt của dung dịch.

3.19

Nước biển tổng hợp hoặc nhân tạo (synthetic or artificial sea water)

Dung dịch có thành phần theo khối lượng gồm: 1,1% Magiê Clorua Hexahydrat; 0,16% Canxi Clorua Dihydrat; 0,4% Natri Sulfat dạng khan; 2,5% Natri Clorua, và 95,84 % nước tinh khiết.

3.20

Đám cháy ba chiều (đám cháy 3D,three-dimensional fire)

Đám cháy nhiên liệu lỏng chảy tự do từ độ cao thẳng đứng, rơi trên thiết bị hoặc cấu trúc liên quan xuống một đám cháy bề mặt tĩnh.

Đám cháy ba chiều giúp mô phỏng các trường hợp cháy phức tạp trong thực tế, trong đó đám cháy xuất hiện trên cấu kiện, thiết bị, công trình theo phương đứng và phương ngang, như đám cháy nhiên liệu chảy tràn từ bồn chứa trên cao xuống bề mặt phía dưới, đám cháy xuất hiện trên các tháp chưng cất, lò hơi, máy biến áp, ... kèm theo hiện tượng nhiên liệu chảy tràn, cháy trên bề mặt phía dưới.

3.21

Giới hạn nồng độ nổ dưới (LEL, lower explosive limit)

Giá trị nồng độ tối thiểu của hơi, khí dễ cháy trong hỗn hợp với không khí mà có khả năng nổ khi bị tác động bởi nguồn nhiệt thích hợp.

4 Yêu cầu chung và các phương pháp thử nghiệm

4.1 Yêu cầu chung

4.1.1 Tính chất vật lý

4.1.1.1 Điểm đông đặc

Điểm đông đặc của chất phụ gia chữa cháy cô đặc và dung dịch chất phụ gia chữa cháy không được cao hơn điểm đông đặc của nước khi thử nghiệm theo 4.2.1.

4.1.1.2 Độ trộn lẫn

Chất phụ gia chữa cháy đậm đặc phải hoà trộn được vào nước và tạo ra một dung dịch đồng nhất ở các nồng độ quy định khi thử nghiệm theo 4.2.2.

4.1.1.3 Độ pH

Độ pH của chất phụ gia chữa cháy đậm đặc ở 18°C ± 2,7°C phải nằm trong phạm vi từ 6 đến 9 khi được thử nghiệm theo 4.2.3.

4.1.1.4 Độ nhớt

Nhà sản xuất phải công bố độ nhớt của chất phụ gia cô đặc và dung dịch chất phụ gia chữa cháy dưới dạng độ nhớt tuyệt đối. Độ nhớt của chất phụ gia cô đặc và dung dịch chất phụ gia chữa cháy được thử nghiệm theo quy định tại 4.2.4.

4.1.1.5 Nhiệt độ chớp cháy

Nhà sản xuất phải công bố nhiệt độ chớp cháy của chất phụ gia cô đặc. Nhiệt độ chớp cháy của chất phụ gia cô đặc được thử nghiệm theo quy định tại 4.2.5.

4.1.2 Độ ổn định

Các mẫu chất phụ gia chữa cháy đậm đặc không được tách lớp, lắng cặn khi kết thúc mỗi thử nghiệm nêu tại 4.3.5, 4.3.6, và 4.3.7.

Dung dịch chất phụ gia chữa cháy không bị tách lớp hoặc lắng cặn trong bình kín ở các nồng độ tối thiểu và tối đa tại nhiệt độ 21 °C ± 3°C, trong suốt quá trình thử nghiệm nêu tại 4.3.9

4.1.3 Tính ăn mòn

Chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy có tốc độ ăn mòn không vượt quá so với tốc độ ăn mòn cho phép được liệt kê trong Bảng 1 dưới đây khi được thử nghiệm theo 4.4.

4.1.4 Khả năng tương thích với các vật liệu kim loại (khả năng ăn mòn giữa các tinh thể)

Không có hiện tượng ăn mòn giữa các tinh thể khi thử nghiệm theo 4.5.

Bảng 1 - Tốc độ ăn mòn cho phép tối đa cho các chất phụ gia chữa cháy

| Vật liệu | Nhôm 2024-T3 | Thép 4130 | Đồng vàng | Magiê AZ31B | |||||||||

| Hoàn toàn | Từng phần | Hoàn toàn | Từng phần | Từng phần | Hoàn toàn | Từng phần | |||||||

| Nhiệt độ (°C) | 21,1 | 48,9 | 21,1 | 48,9 | 21,1 | 48,9 | 21,1 | 48,9 | 48,9 | 21,1 | 48,9 | 21,1 | 48,9 |

| mm/năm | |||||||||||||

| Chất phụ gia chữa cháy đậm đặc |

|

|

|

|

|

|

|

|

|

|

|

|

|

| Dùng trên máy bay trực thăng thùng chứa cố định | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 |

| Loại không dùng trên máy bay trực thăng thùng chứa cố địnha | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 |

| Dung dịch chất phụ gia chữa cháy |

|

|

|

|

|

|

|

|

|

|

|

|

|

| Dùng trên máy bay trực thăng thùng chứa cố địnhb | 0,051 | 0,051 | 0,051 | 0,051 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | 0,102 | 0,102 | 0,102 | 0,102 |

| Dùng trên thùng chứa của máy bay cánh bằngc | 0,051 | 0,051 | 0,051 | 0,051 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | - | - | - | - |

| Thùng gàu máy bay trực thăng và ứng dụng dưới mặt đấta | 0,051 | 0,051 | 0,051 | 0,051 | 0,127 | 0,127 | 0,127 | 0,127 | 0,127 | - | - | - | - |

| CHÚ THÍCH: Tốc độ ăn mòn hoàn toàn được xác định bởi các thử nghiệm giảm trọng lượng kéo dài trong 90 ngày. Tốc độ ăn mòn hoàn toàn là mức trung bình tối đa cho phép của tất cả các lần thử nghiệm. | |||||||||||||

| aCác thử nghiệm ăn mòn hoàn toàn đối với Magiê được thực hiện để thu được thông tin hiệu suất. Các thử nghiệm ăn mòn giữa các tinh thể không cần phải thực hiện với nhôm hoặc Magiê. bCác thử nghiệm ăn mòn giữa các tinh thể được thực hiện đối với các mẫu thử nghiệm nhôm hoặc Magiê; không cho phép ăn mòn giữa các tinh thể. cCác thử nghiệm ăn mòn giữa các tinh thể được thực hiện đối với các mẫu thử nghiệm nhôm; không cho phép ăn mòn. Các thử nghiệm ăn mòn hoàn toàn đối với Magiê được thực hiện để thu được thông tin hiệu suất. Các thử nghiệm ăn mòn giữa các tinh thể không cần phải thực hiện với nhôm. | |||||||||||||

4.1.5 Khả năng tương thích với các vật liệu phi kim loại

Nhà sản xuất phải công bố tác động của chất phụ gia cô đặc và dung dịch chất phụ gia chữa cháy đến độ cứng và thể tích của vật liệu phi kim loại dùng làm bao bì. Khả năng tương thích của chất phụ gia cô đặc và dung dịch chất phụ gia chữa cháy với các vật liệu phi kim loại được thử nghiệm theo quy định tại 4.6.

4.1.6 An toàn với môi trường

Chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy được pha chế ở nồng độ tối đa theo quy định của nhà sản xuất, khi sử dụng không được vượt quá các giới hạn độc tính được cơ quan có thẩm quyền chấp nhận.

Các giới hạn độc tính đối với động vật có vú được liệt kê trong Bảng 2 dưới đây. Các giới hạn độc tính đường miệng và trên da được dựa trên các yêu cầu của EPA (Hoa Kỳ), phải ghi nhãn cảnh báo “THẬN TRỌNG” trên nhãn mác và bảng dữ liệu an toàn sản phẩm. Chỉ số LD50 càng cao thì độc tính với miếng thử nghiệm càng thấp.

Bảng 2 - Giới hạn độc tính đối với chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy

| Mẫu thử nghiệm | Độc tính đường miệng cấp tính | Độc tính trên da cấp tính | Kích ứng mặt chính | Kích ứng da chính | |

| Mắt chưa rửa | Mắt đã rửa | ||||

| Chất phụ gia chữa cháy | LD50 > 500 mg/kg | LD50 > 2000 mg/kg | Kích ứng nhẹ trở xuống | Kích ứng nhẹ trở xuống | Điểm kích ứng chính < 5,0 |

| Nếu kích ứng nặng hơn, khuyến nghị sử dụng thiết bị bảo hộ và các quy trình bốc xếp an toàn | |||||

| Dung dịch | LD50 > 500 mg/kg | LD50 > 2000 mg/kg | Điểm kích ứng chính < 5,0 | Điểm kích ứng chính < 5,0 | Điểm kích ứng chính < 5,0 |

Dung dịch chất phụ gia chữa cháy phải đáp ứng yêu cầu LD50 sau 96h thử nghiệm. Chất phụ gia chữa cháy đậm đặc phải bị phân hủy dễ dàng hoặc có thể phân hủy được. Các thử nghiệm tính an toàn với môi trường được thực hiện theo 4.7

4.1.7 Thông tin về các thử nghiệm trong mục này được đưa vào các tài liệu của nhà sản xuất để cung cấp cho người sử dụng.

4.2 Thử nghiệm tính chất vật lý

4.2.1 Điểm đông đặc của chất phụ gia chữa cháy đậm đặc được xác định theo TCVN 3753.

4.2.2 Độ trộn lẫn

4.2.2.1 Nhiệt độ nước và chất phụ gia chữa cháy đậm đặc khi thử nghiệm được ổn định cho phù hợp theo Bảng 3 dưới đây.

Bảng 3 - Nhiệt độ của chất phụ gia chữa cháy đậm đặc và nước sử dụng trong thử nghiệm trộn lẫn

| Nhiệt độ chất phụ gia chữa cháy đậm đặc, °C | Nhiệt độ nước, °C |

| 4 ± 1 | 21 ± 1 |

| 21 ± 1 | 21 ± 1 |

| 4 ± 1 | 4± 1 |

| 21 ± 1 | 4 ± 1 |

4.2.2.2 Đổ 500 ml nước tinh khiết được điều chỉnh đến nhiệt độ thử nghiệm vào một cốc thủy tinh 1L.

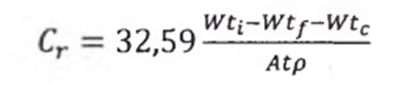

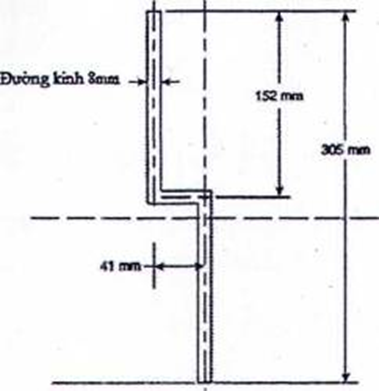

4.2.2.3 Dùng máy khuấy, như minh họa trong Hình 1 cho vào nước đến độ sâu quy định.

4.2.2.4 Điều chỉnh tốc độ máy khuấy đến (60 ±10) r/min.

4.2.2.5 Lượng chất phụ gia chữa cháy đậm đặc cần thiết được điều chỉnh đến nhiệt độ thử nghiệm được đồ vào cốc nước trong vòng 2 s.

4.2.2.6 Sau 10s (10 vòng khuấy), dừng quay và kiểm tra chất lỏng bằng mắt thường. Nếu dung dịch đồng nhất, thời gian (số vòng quay) được ghi lại và kết quả ghi nhận là hòa trộn được vào nước.

4.2.2.7 Nếu dung dịch không đồng nhất, tiếp tục thực hiện lặp lại theo mục 4.2.2.6 cho đến khi tổng thời gian khuấy là 100s (tổng số vòng khuấy là 100 vòng) hoặc dung dịch đồng nhất khi nhìn bằng mắt thường.

4.2.2.8 Nếu dung dịch không đồng nhất sau khi thử theo 4.2.2.7, kết quả ghi nhận là không thể hoà tan.

Hình 1 - Trục khuấy dùng cho thử nghiệm độ trộn lẫn.

4.2.3 Độ pH của chất phụ gia chữa cháy đậm đặc.

Độ pH của chất phụ gia chữa cháy đậm đặc được thử nghiệm theo TCVN 6492.

4.2.4 Độ nhớt của chất phụ gia chữa cháy đậm đặc.

4.2.4.1 Điều chỉnh nhiệt độ hai mẫu chất phụ gia chữa cháy đậm đặc đến các nhiệt độ 2°C, 21 °C, và 49°C trước khi đo độ nhớt.

4.2.4.2 Một nhớt kể quay ở 60 r/min được sử dụng để đo độ nhớt theo ASTM D 2196

4.2.4.3 Mỗi mẫu được đo độ nhớt ba lần, khuấy nhẹ nhàng mẫu giữa các phép đo.

4.2.4.4 Kết quả đo là giá trị trung bình của ba phép đo độ nhớt đối với mỗi mẫu.

4.2.5 Nhiệt độ chớp cháy của chất phụ gia chữa cháy đậm đặc.

Nhiệt độ chớp cháy trong cốc hở của chất phụ gia chữa cháy đậm đặc được xác định theo TCVN 7498.

4.3 Thử nghiệm độ ổn định

4.3.1 Thử nghiệm đánh giá độ ổn định được thực hiện trước khi xuất xưởng và được cơ quan có thẩm quyền phê duyệt.

4.3.2 Lấy ba mẫu chất phụ gia chữa cháy đậm đặc 19 L từ cùng một lô và bảo quản trong hộp kín như mô tả trong các Điều 4.3.5, 4.3.6, và 4.3.7 dưới đây.

4.3.3 Các mẫu được đánh số và ghi nhãn là mẫu 1, mẫu 2 và mẫu 3.

4.3.4 Không được khuấy hoặc lắc mạnh các mẫu vào bất kỳ thời điểm nào trong hoặc giữa các khoảng thời gian bảo quản.

4.3.5 Mẫu 1

a) Mẫu 1 được bảo quản ở nhiệt độ 41 °C ± 3°C trong vòng 30 ngày liên tục.

b) Khi kết thúc 30 ngày, Mẫu 1 được lấy ra từ môi trường có nhiệt độ 41 °C ± 3°C và ngay lập tức đưa vào bảo quản ở nhiệt độ 21 °C ± 2°C trong vòng 168h.

c) Xử lý, mở và kiểm tra Mẫu 1 theo Điều 4.3.8 dưới đây.

4.3.6 Mẫu 2

a) Mẫu 2 được bảo quản ở nhiệt độ 41 °C ± 3°C trong vòng 30 ngày liên tục theo cách thức giống như Mẫu 1.

b) Khi kết thúc 30 ngày, ngay lập tức đặt Mẫu 2 vào môi trường có nhiệt độ -10°C ± 1°C.

c) Mẫu 2 được giữ trong môi trường lạnh này trong vòng 30 ngày liên tục.

d) Khi kết thúc 30 ngày trong môi trường lạnh, Mẫu 2 được lấy ra từ môi trường bảo quản -10°C ± 1°C và ngay lập tức được đặt vào một môi trường có nhiệt độ 21°C ± 2°C trong vòng 168h.

e) Xử lý, mở và kiểm tra Mẫu 2 theo Điều 4.3.8 dưới đây.

4.3.7 Mẫu 3

a) Mẫu 3 được bảo quản ở -10°C ± 1°C trong vòng 30 ngày liên tục.

b) Khi kết thúc 30 ngày, Mẫu 3 được lấy ra từ môi trường -10°C ± 1°C và ngay lập tức được đặt vào môi trường ở nhiệt độ 21 °C ± 2°C trong vòng 168h.

c) Xử lý, mở và kiểm tra Mẫu 3 theo Điều 4.3.8 dưới đây.

4.3.8 Xử lý, mở và kiểm tra chất phụ gia chữa cháy đậm đặc

a) Khi kết thúc các giai đoạn bảo quản các mẫu trong các Điều 4.3.5, 4.3.6, và 4.3.7, mỗi bình mẫu kín được xoay ngược bốn lần trong vòng 1 min.

b) Mỗi mẫu được mở và đổ chất phụ gia chữa cháy đậm đặc vào một bình mở nắp và không khuấy trộn trong vòng 10 min để bong bóng nổi lên trên bề mặt.

c) Kiểm tra các mẫu và bình rỗng bằng mắt thường.

4.3.9 Kiểm tra dung dịch khi trộn sẵn

Dung dịch chất phụ gia chữa cháy ở các nồng độ do nhà sản xuất quy định được đưa vào bảo quản và theo dõi trong 30 ngày.

4.4 Thử nghiệm tính ăn mòn

4.4.1 Thử nghiệm đánh giá tính ăn mòn được thực hiện trước khi xuất xưởng và được cơ quan có thẩm quyền phê duyệt.

4.4.2 Sử dụng chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy ở các nồng độ tối thiểu và tối đa theo quy định của nhà sản xuất để thử nghiệm xác định độ ăn mòn với thép 4130, nhôm 2024-T3, đồng vàng UNS C27000 (65 % đồng, 35 % kẽm), và magiê AZ31B.

4.4.3 Thử nghiệm tác động ăn mòn của chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy ở các nồng độ tối thiểu và tối đa theo quy định của nhà sản xuất được tiến hành theo một trong các tiêu chuẩn NACE TM0169 / ASTM G31-21, TCVN 8286-1 (ISO 7539-1) hoặc theo 4.4.4 đến 4.4.9 của Điều này.

4.4.4 Mẫu thử nghiệm

4.4.4.1 Đánh dấu và đo lường: Mẫu thử nghiệm có kích thước 25 x 102,6 x 3,2 (mm), mỗi mẫu được đánh dấu với một mã số nhận dạng duy nhất, được khoan vào điểm giữa phía trên để luồn dây polyester bện qua dùng để treo mẫu thử nghiệm. Mẫu được đo chiều dài, chiều rộng và chiều dày với độ chính xác đến 0,01 mm.

4.4.4.2 Mỗi thử nghiệm ăn mòn với chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy được thực hiện bằng cách cho 03 mẫu hợp kim tiếp xúc với chất lỏng thử nghiệm ở từng điều kiện thử nghiệm sau đây:

a) Ngâm hoàn toàn ở 21 °C ± 2°C;

b) Ngâm hoàn toàn ở 49°C ± 2°C;

c) Ngâm một phần ở 21 °C ± 2°C;

d) Ngâm một phần ở 49°C ± 2°C.

4.4.5 Làm sạch và sấy khô

4.4.5.1 Không sử dụng tay trần để tẩy dầu mỡ bám trên các mẫu thử nghiệm để tránh nhiễm bẩn.

4.4.5.2 Mỗi mẫu thử nghiệm được tẩy dầu mỡ, rửa lại bằng nước sạch, sau đó làm sạch bằng hóa chất như mô tả trong Bảng 4 bên dưới, tiếp tục rửa lại bằng nước tinh khiết, lau để loại bỏ màng nước và sấy khô ở nhiệt độ 50°C đến 55°C trong 15 đến 30 min.

4.4.5.3 Các mẫu thử nghiệm được làm lạnh đến nhiệt độ phòng, cân chính xác đến 0,1 mg và ghi lại khối lượng trước khi cho tiếp xúc với dung dịch thử nghiệm.

4.4.6 Thiết lập thử nghiệm

4.4.6.1 Một mẫu thử nghiệm được treo bằng chiều dài của dây mối nối ray Dacron bên trong một lọ thủy tinh 0,95 L theo cách sao cho mẫu thử nghiệm không chạm vào các mặt hoặc đáy lọ.

4.4.6.2 Mỗi lọ chứa 0,8 L chất lỏng cho các thử nghiệm ngâm hoàn toàn hoặc 0,4 L chất lỏng cho các thử nghiệm ngâm từng phần.

4.4.6.3 Đối với các thử nghiệm ngâm hoàn toàn, mẫu thử nghiệm được hoàn toàn bao phủ bởi chất lỏng.

4.4.6.4 Đối với các thử nghiệm ngâm từng phần, mẫu thử nghiệm được treo sao cho 50 phần trăm chiều dài mẫu với dung sai ± 2,5 mm được tiếp xúc với hơi nhiên liệu.

4.4.6.5 Mỗi lọ được đóng chắc chắn bằng một nắp vít, ghi nhẵn với nhận dạng mẫu thử nghiệm và ngày bắt đầu và đặt trong tủ ấm ở 21 °C hoặc 49°C, tùy thuộc vào điều kiện thử nghiệm mong muốn.

4.4.7 Thời gian thử và hoàn thành thử nghiệm

4.4.7.1 Thời gian thử và hoàn thành thử nghiệm

Các lọ chứa chất lỏng thử nghiệm (ba lọ ứng với mỗi kiểu tiếp xúc và nhiệt độ) không được khuấy trộn trong vòng 90 ngày.

4.4.7.2 Khi kết thúc giai đoạn thử nghiệm 90 ngày, các mẫu thử nghiệm được lấy ra khỏi chất lỏng và rửa sạch dưới vòi nước chảy để loại bỏ phần chất lỏng bám vào mẫu.

4.4.7.3 Các mẫu thử nghiệm được chà sạch nhẹ nhàng bằng bàn chải phi kim loại nhằm loại bỏ lớp cặn bám.

4.4.7.4 Các mẫu sau thử nghiệm được làm sạch bằng hoá chất với quy trình tương tự tại 4.4.5.2.

Bảng 4 - Quy trình làm sạch mẫu thử nghiệm ăn mòn

| Hợp kim | Dung dịch làm sạch* | Thời gian ngâm (min) | Nhiệt độ dung dịch | Lưu ý |

| Nhôm | HNO3 nồng độ 70% | Từ 2 đến 3 | Nhiệt độ phòng | Chà nhẹ nhàng bằng bàn chải phi kim loại hoặc miếng đệm sau khi ngâm. Nếu màng ăn mòn không thể làm sạch bằng HNO3, xen kẽ với việc ngâm 10 min trong dung dịch 2g CrO3 và 5g H3PO4 trong 93 ml dung dịch nước tinh khiết 80°C đến 85°C. |

| Đồng | HCl nồng độ từ 15% đến 20% | Từ 2 đến 3 | Nhiệt độ phòng | Chà nhẹ nhàng bằng bàn chải phi kim loại hoặc miếng đệm sau khi ngâm. Một nút cao su, Scotch Brite, hoặc máy cọ hoặc máy chà có thể được sử dụng để chà xát mẫu thử nghiệm có lớp vỏ cứng hoặc nặng. |

| Thép | 50 g SnCl2 + 20 g SbCl3 trong 1L HCl đậm đặc | Từ 3 đến 5 | Bình đá lạnh |

|

| * Loại bỏ dung dịch làm sạch khi thay đổi từ một sản phẩm sang sản phẩm khác và khi các dung dịch làm sạch bị bẩn màu. Sử dụng hóa chất tẩy để làm sạch mẫu thử nghiệm magiê. Thận trọng để ngăn ngừa tình trạng nhiễm bẩn chéo | ||||

4.4.7.5 Một mẫu thử nghiệm sạch, chưa qua sử dụng được làm sạch theo cách tương tự tại cùng thời điểm để làm đối chứng giảm trọng lượng trong quá trình làm sạch. Trọng lượng cuối cùng của mỗi mẫu thử nghiệm được xác định với độ chính xác đến 0,1 mg.

4.4.8 Tốc độ ăn mòn

4.4.8.1 Tốc độ ăn mòn (Cr) trong mỗi năm (mm/năm) được tính cho mỗi mẫu như sau:

|

| (1) |

Trong đó:

Cr: Tốc độ ăn mòn (mm/ năm);

Wti: Trọng lượng mẫu thử nghiệm ban đầu (mg);

Wtf: Trọng lượng mẫu thử nghiệm cuối cùng (mg);

Wtc: Giảm trọng lượng của mẫu đối chứng (mg);

A: Diện tích mẫu thử nghiệm (mm2);

t: Thời gian tiếp xúc (giờ);

ρ: Khối lượng riêng hợp kim [g/cm3] cụ thể như sau:

Thép 4130 = 7,86 g/cm3;

Đồng vàng = 8,53 g/cm3;

Nhôm 2024-T3 = 2,77 g/cm3.

4.4.9 Kết quả

Kết quả thử nghiệm được tính trung bình cộng của các lần thử lặp lại và làm tròn đến 0,001 mm/năm.

4.5 Thử nghiệm khả năng tương thích với các vật liệu kim loại (khả năng ăn mòn giữa các tinh thể)

4.5.1 Thử nghiệm đánh giá khả năng tương thích với các vật liệu kim loại được thực hiện trước khi xuất xưởng và được cơ quan có thẩm quyền phê duyệt.

4.5.2 Nếu chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy được khuyến nghị sử dụng đối với các loại máy bay cánh cố định, phải thử nghiệm khả năng ăn mòn giữa các tinh thể trên nhôm 2024-T3, và thử nghiệm trên Magnesium AZ31B đối với máy bay cánh xoay (trực thăng).

4.5.3 Lấy ít nhất một mẫu thử nghiệm nhôm 2024-T3 tương ứng mỗi trạng thái tiếp xúc và nhiệt độ từ các thử nghiệm ăn mòn hoàn toàn để thử nghiệm ăn mòn giữa các tinh thể.

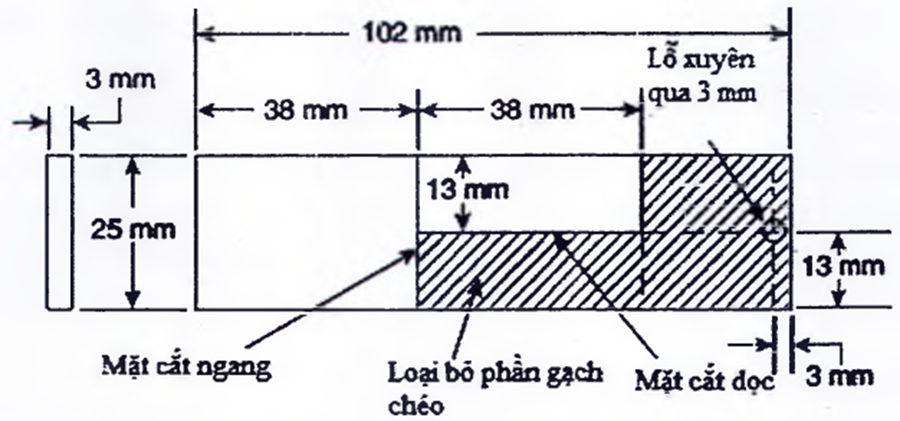

4.5.4 Mẫu thử nghiệm được cắt lát như thể hiện trong Hình 2 dưới đây, dựng lên, đánh bóng, và phủ một lớp nhôm oxit 0,3 micron tạo ra một mẫu thử nghiệm.

Hình 2 - Mẫu thử nghiệm ăn mòn giữa các tinh thể

4.5.5 Các mẫu thử nghiệm nhôm được đánh bóng được khắc axit bằng thuốc thử Keller. Các mẫu thử Magiê được đánh bóng và khắc axit bằng thuốc thử Nital, áp dụng các kỹ thuật luyện kim tiêu chuẩn.

4.5.6 Các mẫu thử nghiệm được kiểm tra bằng kính hiển vi ở độ phóng đại 500x trên các mặt cắt ngang và dọc.

4.6 Thử nghiệm khả năng tương thích với các vật liệu phi kim loại

4.6.1 Tổng quan

4.6.1.1 Thử nghiệm đánh giá khả năng tương thích với các vật liệu phi kim loại được thực hiện trước khi xuất xưởng và được cơ quan có thẩm quyền phê duyệt.

4.6.1.2 Tác động của chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy đến độ cứng và thể tích của các vật liệu phi kim loại dưới đây được xác định theo quy trình tại mục 4.6.2 đến 4.6.4:

a) Nhựa PVC loại 1 theo tiêu chuẩn CID A-A-55859A;

b) Chất bịt kín theo tiêu chuẩn AMS S-8802;

c) Chất bịt kín theo tiêu chuẩn MIL-PRF-81733D;

d) Cao su cloropren theo tiêu chuẩn SAE AMS 3208M;

e) Sợi thủy tinh với nhựa epoxy theo tiêu chuẩn SAE AMS C-9084;

f) Polyethylene mật độ cao theo tiêu chuẩn ASTM D 4976-04;

g) Polyolefin dẻo theo tiêu chuẩn SAE AMS DTL-23053/5;

4.6.1.3 Mức độ thay đổi về độ cứng và thể tích của các vật liệu thử nghiệm phải được báo cáo.

4.6.2 Thử nghiệm tiếp xúc mẫu

4.6.2.1 Các mẫu vật liệu thử nghiệm không được tiếp xúc trước đó được đo lường để xác định thể tích và độ cứng như mô tả trong Mục 4.6.3 và 4.6.4 trước và sau khi tiếp xúc với chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy như mô tả trong các Mục từ 4.6.2.2 đến 4.6.2.13 dưới đây.

4.6.2.2 Các dung dịch được pha chế theo khuyến nghị của nhà sản xuất.

4.6.2.3 Một chai miệng rộng có thể tích danh định 125 ml, có thể bịt kín bằng một nắp vặn phi kim loại được sử dụng làm bình thử nghiệm.

4.6.2.4 Một mẫu vật liệu phi kim loại có thể tích từ 10 cm3 đến 20 cm3 được chuẩn bị với kích thước được chọn để có thể đặt được trong bình thử nghiệm.

4.6.2.5 Mẫu thử nghiệm được đặt trong bình và chất phụ gia chữa cháy đậm đặc hoặc dung dịch thử nghiệm được đổ đầy vào bình để mẫu hoàn toàn được ngâm trong bình.

4.6.2.6 Bình thử nghiệm được đậy kín và duy trì ở nhiệt độ 21 °C trong quá trình thử nghiệm.

4.6.2.7 Mẫu thử nghiệm được lấy ra khỏi chất phụ gia chữa cháy đậm đặc hoặc dung dịch chất phụ gia chữa cháy mà không cần lau, rửa sạch, hoặc sấy khô và được đặt trên nắp bình thử nghiệm trong 8h liên tục trong mỗi khoảng thời gian 24h trong 5 ngày liên tục.

4.6.2.8 Bình thử nghiệm được đóng nắp trong quá trình mẫu tiếp xúc không khí.

4.6.2.9 Khi kết thúc mỗi giai đoạn tiếp xúc không khí, mẫu thử nghiệm được đưa lại về bình thử nghiệm.

4.6.2.10 Khi kết thúc năm giai đoạn thử nghiệm kéo dài trong 24h, mẫu thử nghiệm được duy trì trong dung dịch trong vòng 48-63h.

4.6.2.11 Chu kỳ này được lặp đi lặp lại cho đến khi mẫu trải qua bốn chu kỳ ở các điều kiện được mô tả tại 4.6.2.10.

4.6.2.12 Lượng chất phụ gia chữa cháy đậm đặc hoặc dung dịch bị hao hụt được bổ sung trong thời gian thử nghiệm để mẫu hoàn toàn được ngâm khi trong dung dịch thử nghiệm.

4.6.2.13 Khi kết thúc giai đoạn thử nghiệm, mẫu được lấy ra khỏi chất lỏng, rửa sạch bằng nước tinh khiết và phơi khô.

4.6.3 Thử nghiệm thể tích

4.6.3.1 Thể tích của mẫu được đo lường đến độ chính xác 1 cm3 bằng sự dịch chuyển chất lỏng trước và sau khi tiếp xúc với chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy theo mô tả tại 4.6.2.

4.6.3.2 Các kết quả đo về thể tích được ghi lại.

4.6.3.3 Thay đổi thể tích được tính toán và báo cáo theo tỷ lệ phần trăm của thể tích ban đầu.

4.6.3.4 Giá trị trung bình của ba kết quả được nhà sản xuất công bố tại tài liệu kỹ thuật của sản phẩm.

4.6.4 Thử nghiệm độ cứng

4.6.4.1 Độ cứng của các mẫu được xác định theo ASTM D2240-15 hoặc TCVN 1595-1, trước và sau khi thực hiện phép thử với chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy, theo quy trình được mô tả tại 4.6.2.

4.6.4.2 Đồng hồ đo Shore D được sử dụng đối với sợi thủy tinh và Polyethylene mật độ cao.

4.6.4.3 Đồng hồ đo Shore A2 được sử dụng đối với tất cả các vật liệu ngoại trừ sợi thủy tinh và Polyethylene mật độ cao.

4.6.4.4 Các kết quả đo độ cứng của mỗi mẫu được ghi lại.

4.6.4.5 Sự thay đổi độ cứng được tính toán và công bố tại tài liệu kỹ thuật của sản phẩm như là một tỷ lệ phần trăm của độ cứng ban đầu.

4.6.4.6 Giá trị trung binh của ba kết quả được ghi lại.

4.7 Thử nghiệm an toàn với môi trường

4.7.1 Thử nghiệm đánh giá an toàn với môi trường được thực hiện trước khi xuất xưởng và được cơ quan có thẩm quyền phê duyệt.

4.7.2 Độc tính đối với động vật có vú

Chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy được pha chế ở nồng độ tối đa theo quy định của nhà sản xuất để sử dụng được thử nghiệm theo các thử nghiệm của EPA OPPTS (Hoa Kỳ) hoặc một quy trình thử nghiệm tương đương được cơ quan có thẩm quyền chấp nhận:

a) OPPTS 870.1100, đối với độc tính đường miệng cấp tính;

b) OPPTS 870.1200, đối với độc tính trên da cấp tính;

c) OPPTS 870.2400, đối với kích ứng mắt cấp tính;

d) OPPTS 870.2500, đối với kích ứng trên da cấp tính.

4.7.3 Tính độc hại đối với các loài thủy sinh

4.7.3.1 Dung dịch chất phụ gia chữa cháy được pha chế ở nồng độ tối đa theo quy định của nhà sản xuất để sử dụng được thử nghiệm với cá hồi vân chưa trưởng thành (cá bột), theo EPA OPPTS 850.1075, ASTM E 729 (Hoa Kỳ) hoặc một quy trình thử nghiệm tương đương được cơ quan có thẩm quyền chấp nhận.

4.7.3.2 Thả 10 con cá hồi vân từ 45 ngày tuổi đến 75 ngày tuổi vào môi trường nước mềm có chứa dung dịch chất phụ gia chữa cháy theo các cấp nồng độ khác nhau theo hướng dẫn của nhà sản xuất trong vòng 96h ở nhiệt độ 12°C ± 1°C theo quy định ASTM E 729.

4.7.3.3 Dung dịch chất phụ gia chữa cháy có kết quả đo LC50 được cơ quan có thẩm quyền chấp nhận khi được thử nghiệm theo ASTM E 729 và sau khi được đo lường sau 96h tiếp xúc tĩnh.

4.7.4 Khả năng phân hủy sinh học

4.7.4.1 Khả năng phân hủy của chất phụ gia chữa cháy được xác định theo EPA OPPTS 835.3110 Mục M, thử nghiệm phát triển CO2 (thử nghiệm Sturm sửa đổi) hoặc thử nghiệm tương đương được cơ quan có thẩm quyền chấp nhận.

4.7.4.2 Thử nghiệm được tiến hành trong ít nhất 28 ngày và được tiếp tục cho đến khi đạt được trạng thái bình ổn nghèo oxy.

4.7.4.3 Thử nghiệm được dừng lại sau 42 ngày, ngay cả khi không đạt được trạng thái bình ổn.

4.7.4.4 Ít nhất một chất tham chiếu được sử dụng để giám sát hoạt tính của chất cấy truyền

5 Yêu cầu khả năng dập tắt đám cháy loại A và phương pháp thử nghiệm

5.1 Yêu cầu khả năng dập tắt đám cháy loại A

Các phép thử nghiệm với đám cháy loại A áp dụng với dung dịch chất phụ gia chữa cháy bao gồm:

a) Thử nghiệm dập tắt đám cháy ván gỗ;

b) Thử nghiệm dập tắt đám cháy cũi gỗ;

c) Thử nghiệm dập tắt đám cháy than (đám cháy ngầm âm ỉ).

Chất phụ gia chữa cháy được coi là có khả năng dập tắt đám cháy loại A nếu vượt qua được một trong các thử nghiệm tại 5.2 đến 5.4.

5.2 Thử nghiệm dập tắt đám cháy ván gỗ

5.2.1 Khả năng dập tắt đám cháy ván gỗ của các dung dịch chất phụ gia chữa cháy được kiểm tra, thử nghiệm bằng dung dịch được pha chế ở nồng độ tối thiểu mà nhà sản xuất quy định sử dụng để dập tắt đám cháy ván gỗ 4-A (theo quy trình chi tiết trong Mục này và ANSI/UL 711/CAN/ULC S508 đối với các đám cháy loại A sử dụng ván gỗ 4-A kích thước 4,75 m x 4,75m).

5.2.2 Sử dụng lăng phun có lưu lượng 19 L/min phun dung dịch chất phụ gia chữa cháy để dập cháy trong vòng 30s.

5.2.3 Tiếp tục quan sát trong vòng 15 min sau khi dập tắt đám cháy, nếu không cháy lại thì đạt yêu cầu.

5.3 Thử nghiệm dập tắt đám cháy cũi gỗ

5.3.1 Khả năng dập tắt đám cháy cũi gỗ của các dung dịch chất phụ gia chữa cháy được kiểm tra, thử nghiệm bằng dung dịch được pha chế ở nồng độ tối thiểu mà nhà sản xuất quy định sử dụng để dập tắt đám cháy cũi gỗ 4A theo TCVN 7026.

5.3.2 Sử dụng lăng phun có lưu lượng 19 L/min phun có chế độ phun theo đề xuất của nhà sản xuất dung dịch để dập cháy trong vòng 30s.

5.3.3 Tiếp tục quan sát trong vòng 15 min sau khi dập tắt đám cháy, nếu không cháy lại thì đạt yêu cầu

5.4 Thử nghiệm dập tắt đám cháy ngầm âm ỉ (đám cháy than)

5.4.1 Khả năng dập cháy than của chất phụ gia chữa cháy được thử nghiệm trong vòng 02 min theo lưu lượng do nhà sản xuất công bố.

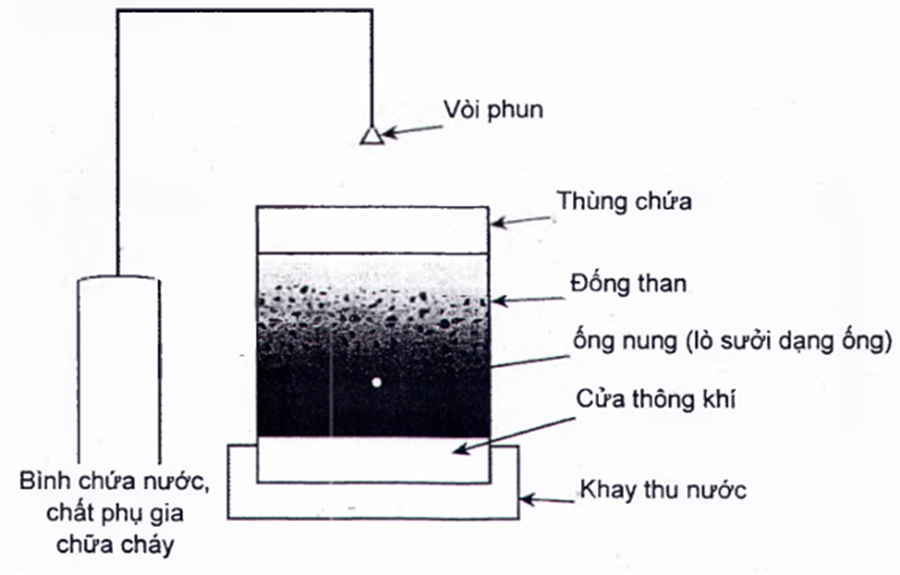

5.4.2 Thiết bị thí nghiệm theo sơ đồ bố trí thể hiện trong Phụ lục A của tiêu chuẩn này.

5.4.2.1 01 thùng chứa dùng để đốt than có dung tích 208L với đường kính 500 mm được đặt lơ lửng trên miệng một khay thu nước. Độ cao của đáy thùng phải cách đáy khay 25 cm. Đáy thùng được làm ghi sắt dạng mắt lưới bằng thép chéo góc để giữ than không bị tụt xuống dưới trong quá trình thử nghiệm. Khoảng cách giữa ghi sắt và mép đáy của thùng là 10 cm. Khe hở giữa mặt đáy của thùng và khay thu nước phải đủ lớn cho phép không khí lưu thông cung cấp oxy cho đám cháy.

5.4.2.2 Lượng than sử dụng để đốt được phủ đều bên trên ghi sắt với chiều dày là 10 cm. Khoảng cách giữa đỉnh của lớp than với mép trống phải đủ cao để dung dịch phun không bị tràn ra ngoài.

5.4.2.3 Kích thước viên than phải phù hợp với mắt lưới của ghi sắt sao cho chúng không bị lọt rơi xuống trong quá trình thử nghiệm.

5.4.2.4 Than được đốt bằng ống nung từ phía bên dưới ở khoảng cách 20 cm so với đáy của lớp than.

5.4.2.5 Sử dụng thiết bị đo nhiệt độ dạng cặp nhiệt để theo dõi quá trình cháy của than.

5.4.2.6 Khay thu nước có hình vuông, kích thước 710 x 710 x 150 mm.

5.4.2.7 Sử dụng dung dịch chất phụ gia chữa cháy với tỷ lệ trộn được nhà sản xuất công bố, đưa vào một bình nén cao áp có dung tích 75L. Ở đầu ra phải lắp van cầu có độ mở 1/4 dùng để điều chỉnh lưu lượng phun. Bình nén được trang bị đồng hồ đo áp suất và lưu lượng. Khí nén sử dụng là ni tơ.

5.4.2.8 Lăng phun phải có góc nón 90 độ. Vị trí lăng phun phải nằm bên trên, cách bề mặt của lớp than 27 cm. Nếu sử dụng lăng phun có thể điều chỉnh góc nón phun thì phải điều chỉnh sao cho luồng phun phủ kín bề mặt lớp than trong thùng.

5.4.3 Quy trình thử nghiệm

5.4.3.1 Đổ than vào thùng, đốt với độ dày 10 cm.

5.4.3.2 Nạp dung dịch chất phụ gia chữa cháy vào bình tăng áp có hệ thống điều áp bằng ni tơ. Kiểm tra thiết bị và lăng phun nhằm đảm bảo áp suất và lưu lượng phun theo hướng dẫn của nhà sản xuất.

5.4.3.3 Đốt cháy than bằng ống nung. Khi quan sát thấy khói bốc lên trên lớp than, để tiếp tục cháy tự do trong 60s.

5.4.3.4 Phun dung dịch chất phụ gia chữa cháy thùng đốt sau khi kết thúc thời gian cháy tự do.

5.4.3.5 Ngừng phun khi không còn dấu hiệu cháy bằng cách kiểm tra không thấy khói bốc lên và nhiệt độ không tăng lên lại.

5.4.3.6 Ghi chép lại các thông số như tỷ lệ trộn, thời gian phun, lưu lượng, áp suất.

5.4.3.7 Rửa sạch và làm khô các thiết bị để dùng cho lần thử nghiệm tiếp theo.

5.4.3.8 Số lần thử nghiệm là 3 lần. Kết quả được lấy trung bình của 3 lần thử nghiệm

5.4.4 Đánh giá kết quả

5.4.4.1 Thử nghiệm được coi là thành công nếu đám cháy hoàn toàn được dập tắt trong vòng 2 min.

5.4.4.2 Hiệu quả chữa cháy và cường độ phun được tính toán dựa trên lượng dung dịch chất phụ gia được phun ra để chữa cháy

6 Yêu cầu khả năng dập tắt đám cháy loại B và phương pháp thử nghiệm

6.1 Yêu cầu khả năng dập tắt đám cháy loại B

Các chất phụ gia chữa cháy dùng cho đám cháy loại B phải được tiến hành ít nhất một trong các thử nghiệm dập tắt đám cháy dưới đây (tùy theo tính năng được nhà sản xuất công bố):

a) Thử nghiệm dập tắt đám cháy chảy tràn;

b) Thử nghiệm dập tắt đám cháy trong bể chứa;

c) Thử nghiệm dập tắt đám cháy ba chiều (bằng hệ thống phun cố định hoặc lăng chữa cháy);

d) Thử nghiệm dập tắt đám cháy dung môi phân cực;

e) Thử nghiệm trung hoà nhiên liệu;

Chất phụ gia chữa cháy được coi là có khả năng dập tắt đám cháy loại B nếu vượt qua được một trong các thử nghiệm tại 6.2 đến 6.7.

6.2 Thử nghiệm dập tắt đám cháy nhiên liệu chảy tràn

6.2.1 Dung dịch chất phụ gia chữa cháy phải dập tắt 100% đám cháy có thời gian cháy tự do trung bình không quá 60s.

6.2.2 Diện tích cháy lại không được quá 1,15 m2 hoặc 25% diện tích nhiên liệu trong khoảng thời gian trung bình không quá 180s.

6.2.3 Bố trí thử nghiệm

6.2.3.1 Khay đốt: khay hình tròn có diện tích là 4,6 m2 hoặc đường kính là 2,43 m, thành khay cao 125 mm, độ dày thành khay là 6mm.

6.2.3.2 Khay đốt được bố trí trong nhà, trong khay chứa 38L heptane.

6.2.3.3 Nước chỉ được sử dụng để đảm bảo hoàn toàn bao phủ toàn bộ đáy khay sao cho độ sâu so với điểm gồ cao nhất của đáy khay đốt không vượt quá 5mm.

6.2.3.4 Khay được làm sạch và làm mát trước khi sử dụng để thử nghiệm.

6.2.4 Thiết bị thử nghiệm

6.2.4.1 Lăng phun sử dụng là loại lăng phun theo đề xuất của nhà sản xuất chất phụ gia chữa cháy đảm bảo cường độ phun là 6,89 L/(m2.min).

6.2.4.2 Khi sử dụng lăng phun tạo bọt dạng trộn khí nén, cần thực hiện bổ sung các thử nghiệm về chất lượng bọt theo tiêu chuẩn tương ứng.

6.2.5 Điều kiện thử nghiệm

6.2.5.1 Nhiệt độ dung dịch được điều chỉnh ở mức 20°C ± 3°C.

6.2.5.2 Nhiên liệu: 38 L heptane dạng thương phẩm loại 99%.

6.2.5.3 Nhiệt độ nhiên liệu không được thấp hơn 10°C.

6.2.5.4 Nhiệt độ môi trường xung quanh phải cao hơn 5°C.

6.2.6 Quy trình thử nghiệm

6.2.6.1 Nếu sử dụng lăng phun bọt dạng trộn khí nén, cần thực hiện các phép thử về chất lượng bọt quy định tại mục 6.2.4.2 ở trên trước khi thử nghiệm dập tắt đám cháy.

6.2.6.2 Nước pha dung dịch phải sạch, có thể là nước ngọt hoặc nước biển tổng hợp (nếu được nhà sản xuất công bố).

6.2.6.3 Số lần thử nghiệm: 01 (một) lần thử với nước ngọt và 01 (một) lần thử với nước mặn. Trong trường hợp kết quả trung bình của hai lần thử không đạt yêu cầu, lặp lại thử nghiệm lần hai. Nếu trong hai lần thử kết quả không đạt yêu cầu, có thể lặp lại thử nghiệm lần ba. Nếu lần thứ ba không đạt, ngừng thử nghiệm.

6.2.7 Các bước thực hiện thử nghiệm

6.2.7.1 Kiểm tra khay đốt, đồ nước vào khay đốt theo quy định tại mục 6.2.3.3 ở trên.

6.2.7.2 Đổ 38L nhiên liệu đốt vào khay đốt, kiểm tra nhiệt độ khay đốt và nhiên liệu.

6.2.7.3 Trong vòng 60s kể từ khi hoàn tất đổ nhiên liệu, thực hiện đốt cháy nhiên liệu. Thời gian cháy tự do là 15s kể từ khi châm lửa.

6.2.7.4 Phun dung dịch chất phụ gia chữa cháy để dập tắt đám cháy trong vòng 90s kể từ khi bắt đầu phun. Đám cháy phải được dập tắt theo hướng dẫn của nhà sản xuất chất phụ gia chữa cháy.

6.2.7.5 Trong quá trình phun, lăng phun có thể đặt cố định tại một vị trí hoặc di chuyển sao cho luồng phun phải nằm trong khay đốt. Người thực hiện thử nghiệm có thể di chuyển xung quanh khu vực khay đốt để dập cháy.

6.2.8 Đốt cháy lại

6.2.8.1 Sử dụng một ống nung có đường kính 300 mm và thành cao 50mm chứa 1,1L Heptane đặt ở giữa khay đốt thử nghiệm.

6.2.8.2 Trong vòng 15s sau khi kết thúc phun phụ dung dịch chất phụ gia chữa cháy, đặt ống nung vào giữa khay đốt và đốt cháy nhiên liệu bên trong khay nhỏ.

6.2.8.3 Thời gian đốt cháy lại được bắt đầu từ thời điểm ống nung thử đốt cháy lại cho đến khi diện tích đám cháy lại loang rộng 25% diện tích khay.

6.2.9 Dữ liệu:

Các dữ liệu dưới đây phải được ghi chép lại cho từng thử nghiệm:

6.2.9.1 Thời gian dập tắt đám cháy (giây)

6.2.9.2 Thời gian đốt cháy đến khi đám cháy loang rộng 25% diện tích khay đốt (giây)

6.2.9.3 Nhiệt độ môi trường xung quanh (°C)

6.2.9.4 Bội số nở và độ tiết nước (đối với lăng phun tạo bọt dạng trộn khí nén)

6.2.10 Cường độ phun dung dịch chất phụ gia chữa cháy 6,89 L/(m2.min).

6.3 Thử nghiệm dập tắt đám cháy trong bể chứa

6.3.1 Dung dịch chất phụ gia chữa cháy theo nồng độ tối thiểu quy định của nhà sản xuất phải dập được các đám cháy có lớp nhiên liệu dày tối đa 50,8mm.

6.3.2 Sử dụng lăng phun nước chữa cháy đa tác dụng, điều chỉnh cường độ phun đạt 10,9 L/(m2.min) để phun theo hướng dẫn của nhà sản xuất chất phụ gia chữa cháy. Trong trường hợp sử dụng lăng phun bọt hòa không khí hoặc lăng phun bọt trộn khí nén, cần thực hiện bổ sung các thử nghiệm về chất lượng bọt theo yêu cầu tiêu chuẩn TCVN 7278.

6.3.3 Dung dịch chất phụ gia chữa cháy được phun lên các đám cháy thử nghiệm chất lỏng dễ cháy theo các bước diễn giải ở mục dưới đây của Điều này. Đám cháy phải được dập tắt hoàn toàn trong quá trình phun. Nhiên liệu không bốc cháy lại khi sử dụng ngọn đuốc rà trên bề mặt nhiên liệu đã được dập tắt trong vòng 30s.

6.3.4 Sau khi ngừng rà ngọn đuốc trên bề mặt nhiên liệu. Phép thử cháy lại được coi là đạt yêu cầu nếu trong thời gian 3 min, đám cháy lại có diện tích nhỏ hơn 0,92 m2, khu vực cháy bị dập tắt do tác động dung dịch chất phụ gia chữa cháy còn nằm trong khay đốt.

6.3.5 Bảo quản dung dịch chất phụ gia chữa cháy nhận được từ nhà sản xuất trước khi thử nghiệm ở nhiệt độ phòng trong vòng ít nhất 24h.

6.3.6 Sắp xếp và thực hiện thử nghiệm

6.3.6.1 Nhiên liệu đốt là heptane thương mại. Lượng nhiên liệu sử dụng là 55L heptane (có thể điều chỉnh lên để tăng thời gian phun dập tắt đám cháy sao cho độ dày lớp nhiên liệu không vượt quá 50,8mm. Nhiệt độ nhiên liệu không được thấp hơn 10°C.

6.3.6.2 Khay đốt hình tròn có diện tích 4,6 m2 (đường kính 2,43m) làm bằng thép dày 6mm, thành cao sao cho khoảng cách từ bề mặt nhiên liệu đến đỉnh thành đạt tối thiểu 202mm. Khay đốt được đặt trên sàn.

6.3.6.3 Bố trí lăng phun:

a) Lăng phun được phép bố trí ở phía trước (hướng thuận lợi để tiếp cận triển khai dập tắt đám cháy) và ở vị trí bên trên bề mặt khay đốt.

b) Lăng phun được phép cố định hoặc di chuyển trong quá trình phun.

c) Cho đến khi 90% ngọn lửa được dập tắt, dung dịch chất phụ gia chữa cháy được phun từ một hướng (phía trước) và phun trực tiếp lên bề mặt nhiên liệu;

d) Sau khi 90% ngọn lửa được dập tắt, có thể dùng lăng phun để phun dung dịch chất phụ gia chữa cháy từ hướng phía trước và một hướng bên cạnh vào thành phía trong lòng khay cho đến khi ngọn lửa bị dập tắt;

e) Được phép di chuyển lăng để phun mở rộng ra ngoài phạm vi của hướng dập cháy (theo khả năng thao tác);

f) Không được phép di chuyển lăng phun vượt qua thành khay để phun vào trong khay.

6.3.6.4 Đốt nhiên liệu.

Sau khi sắp xếp khay đốt và bố trí lăng phun, đổ nhiên liệu vào khay và thực hiện châm lửa. Thời gian cháy tự do là 60s.

6.3.6.5 Phun dập tắt đám cháy.

a) Sau khi kết thúc thời gian cháy tự do, phun dung dịch chất phụ gia chữa cháy trong thời gian 5 min.

b) Đám cháy phải được dập tắt trong thời gian phun dung dịch chất phụ gia chữa cháy vào khay đốt.

c) Sau khi đám cháy được dập tắt, giữ nguyên hiện trạng khay đốt để bề mặt nhiên liệu và dung dịch chất phụ gia chữa cháy không bị xáo trộn trong vòng 5 min.

6.3.6.6 Đánh lửa lại:

a) Trong thời gian 5 min giữ nguyên hiện trạng, thực hiện phép thử đánh lửa lại 01 lần. Phép thử được thực hiện sau khi kết thúc phun dập tắt đám cháy 02 min.

b) Dùng ngọn đuốc rà bên trên, cách bề mặt nhiên liệu 25mm tại tất cả các điểm trong vòng 1 min.

c) Phép thử được coi là thành công nếu nhiên liệu không cháy lại hoặc cháy lại nhưng không duy trì tại một khu vực trong vòng quá 30s và ngọn lửa sau đó tự tắt.

6.3.6.7 Cháy lại:

a) Sau khi giữ nguyên trạng khay đốt trong 5 min kể từ khi kết thúc quá trình phun dập cháy và ngọn lửa đã tắt, nhẹ nhàng đặt ống nung vào trong lòng khay đốt cách mép thành 0,76m tại khu vực có nguy cơ cháy lại cao nhất sao cho bề mặt chất lỏng trong khay không bị xáo trộn.

b) Làm sạch lớp bọt bám xung quanh ống nung (nếu có) một cách nhẹ nhàng, tránh làm xáo trộn lớp bọc xung quanh bên ngoài.

c) Đổ 1,1L heptane vào trong lòng ống nung.

d) Đốt cháy nhiên liệu trong ống nung trong khoảng 1 min.

e) Nhẹ nhàng lấy ống nung ra khỏi khay đốt khi nhiên liệu trong khay đốt đang cháy.

f) Khi ống nung đã được lấy ra, phép thử được đánh giá là đạt nếu trong vòng 3 min, diện tích cháy loang không lớn hơn 0,92 m2 hoặc lớp chất phụ gia chữa cháy tồn tại trên bề mặt khay tự chảy tràn bao phủ dập tắt ngọn lửa.

g) Sự xuất hiện của các khu vực có đốm lửa nhỏ, các ngọn lửa bập bùng, chớp cháy trong đó ngọn lửa cao hơn 0,6m và tự dập tắt nhưng tổng diện tích có các ngọn lửa trên vượt quá 0,92 m2 thì kết quả thử nghiệm được đánh giá là không đạt.

6.3.7 Cường độ phun

Cường độ phun dung dịch chất phụ gia chữa cháy khi thử nghiệm là 10,19 L/(m2.min).

6.4 Thử nghiệm dập tắt đám cháy ba chiều bằng lăng chữa cháy

6.4.1 Chất phụ gia chữa cháy được đánh giá cho các ứng dụng hàng không hoặc ứng dụng công nghiệp hoặc cả hai và chỉ được cấp chứng chỉ kiểm định cho những ứng dụng đã được thử nghiệm thành công.

6.4.2 Để được công bố là chất phụ gia chữa cháy có khả năng dập tắt đám cháy ba chiều, dung dịch chất phụ gia chữa cháy được pha chế ở nồng độ tối thiểu theo hướng dẫn của nhà sản xuất sử dụng thử nghiệm phải được ghi vào giấy chứng nhận kiểm định như mô tả trong Điều này.

6.4.3 Nhiên liệu

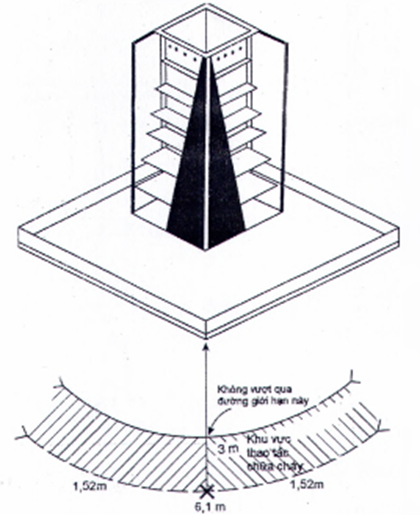

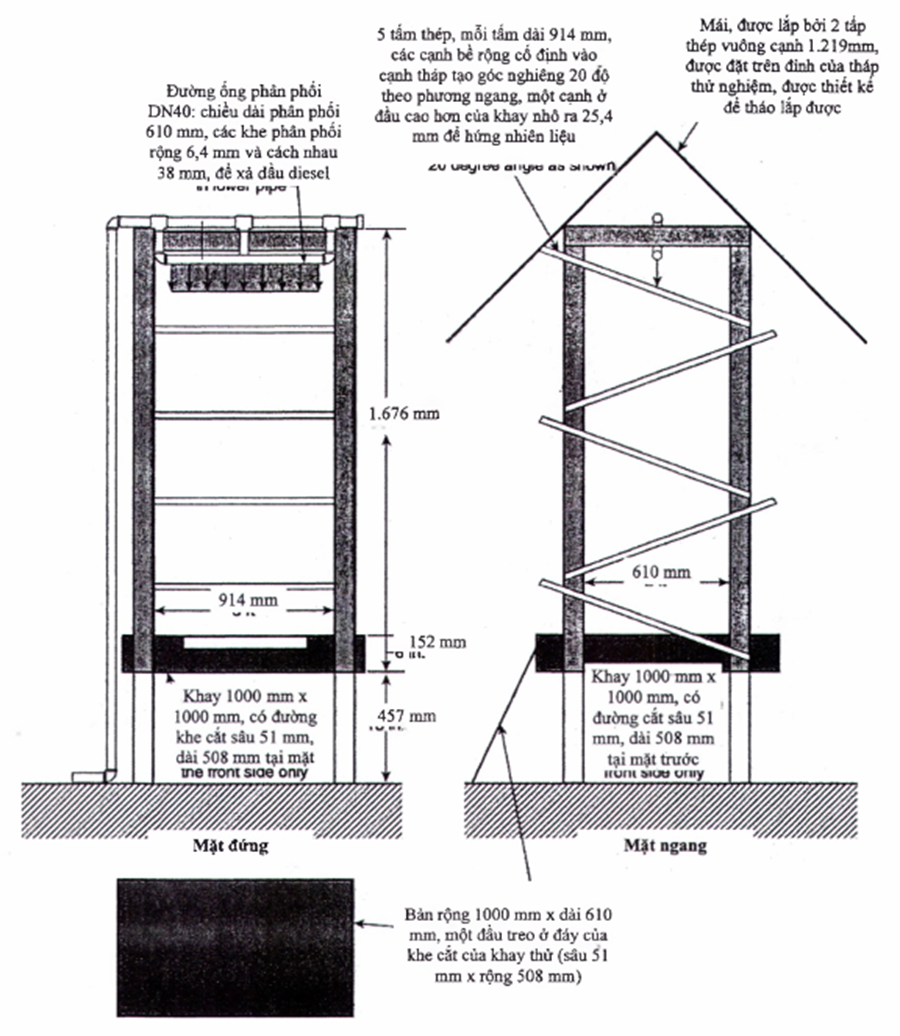

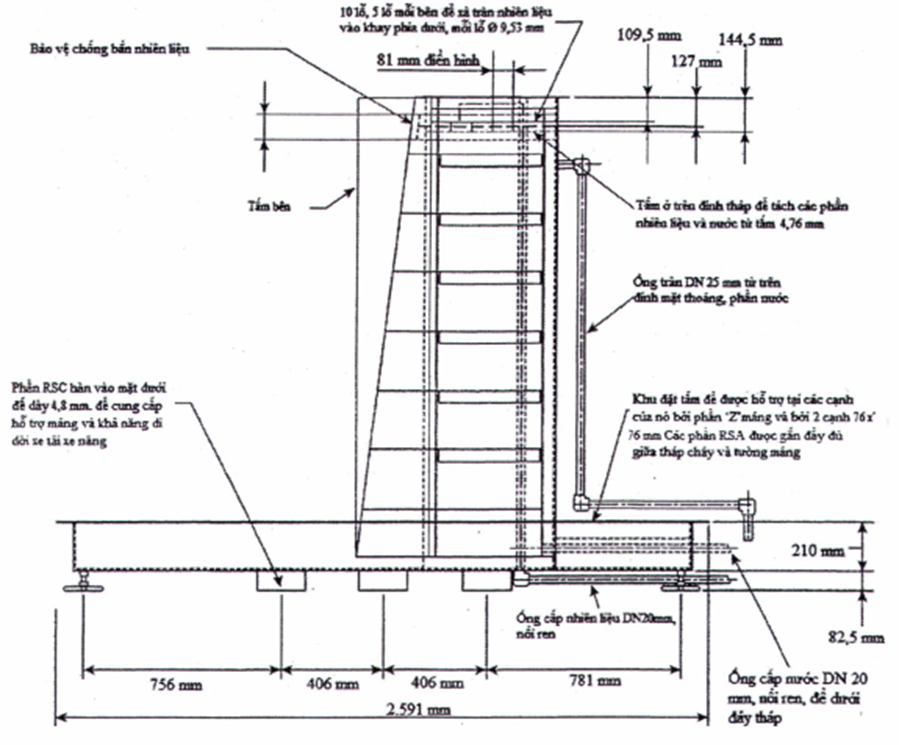

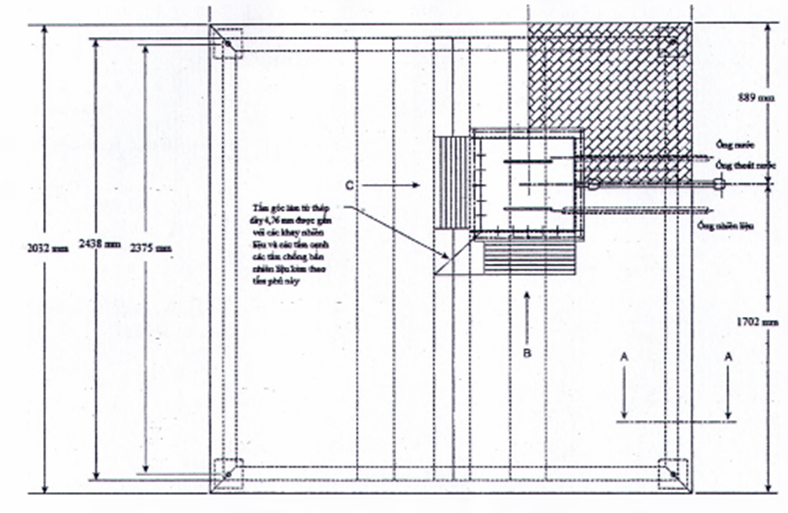

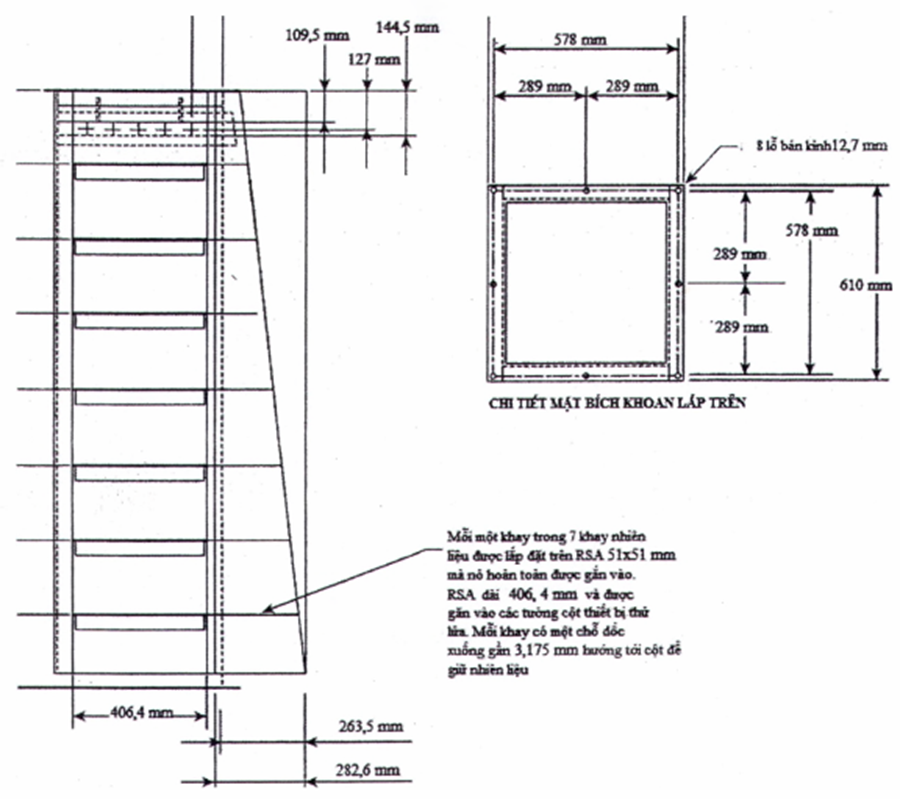

6.4.3.1 Chất phụ gia chữa cháy được đưa vào thử nghiệm để dập tắt đám cháy trong một thử nghiệm đám cháy có nhiên liệu chảy tự do trong không gian ba chiều. Sơ đồ bổ trí tháp đốt thể hiện trong Phụ lục C của tiêu chuẩn này.

6.4.3.2 Đối với các ứng dụng hàng không (A), nhiên liệu được sử dụng trong thử nghiệm là xăng máy bay phản lực hạng A.

6.4.3.3 Đối với các ứng dụng công nghiệp, nhiên liệu được sử dụng trong thử nghiệm là heptane thương mại.

6.4.4 Điều chỉnh dòng chảy nhiên liệu: Nhiên liệu cấp lên tháp đốt được điều chỉnh chảy tự do với lưu lượng là (13,25 ±1,9) L/min.

6.4.5 Tốc độ gió: Tốc độ gió tối đa cho phép thực hiện thử nghiệm là 8 km/giờ.

6.4.6 Nước chứa trong khay chứa bên dưới có độ dày không được quá 101mm, phải là nước sạch có nhiệt độ dưới 38°C.

6.4.7 Cột tháp thẳng đứng cho phép nước và nhiên liệu chảy tự do từ trên xuống. Nhiệt độ bề mặt tháp trước khi thử nghiệm không được cao quá 38°C.

6.4.8 Các bước chuẩn bị và đốt nhiên liệu

6.4.8.1 Đổ 18,9L nhiên liệu vào khay chứa bên dưới.

6.4.8.2 Châm lửa và khởi động bơm nhiên liệu. Thời gian cháy tự do tối thiểu là 45 s. Thời gian cháy tự do có thể kéo dài cho đến khi ngọn lửa phủ hết hoàn toàn các khay đốt ở hai mặt tháp.

6.4.9 Phun dung dịch chất phụ gia chữa cháy:

6.4.9.1 Sử dụng lăng phun nước chữa cháy đa tác dụng để phun theo hướng dẫn của nhà sản xuất chất phụ gia chửa cháy. Trong trường hợp sử dụng lăng phun bọt hòa không khí hoặc lăng phun bọt trộn khí nén, cần thực hiện bổ sung các thử nghiệm về chất lượng bọt theo yêu cầu tiêu chuẩn TCVN 7278.

6.4.9.2 Đối với ứng dụng hàng không, sử dụng lăng phun có lưu lượng 151 L/min. Thời gian dập tắt đám cháy không được vượt quá 20 s.

6.4.9.3 Đối với ứng dụng công nghiệp, sử dụng lăng phun có lưu lượng 227 L/min. Thời gian dập tắt đám cháy không được vượt quá 45 s.

6.4.10 Khoảng cách và vị trí di chuyển của lăng phun

6.4.10.1 Điểm xuất phát phải cách tháp đốt tối thiểu là 6,1 m

6.4.10.2 Điểm tiếp cận gần nhất với tháp đốt tối thiểu là 3 m

6.4.10.3 Tại điểm tiếp cận gần nhất, lăng phun được di chuyển sang trái hay phải với vòng cung không quá 1,52 m (sang trái) và 1,52 m (sang phải).

6.4.11 Số lần thử nghiệm: Kết quả thử nghiệm cho từng ứng dụng được chấp nhận nếu ba trên tối đa sáu lần thử đạt yêu cầu.

6.5 Thử nghiệm dập tắt đám cháy ba chiều bằng hệ thống phun cố định

6.5.1 Phép thử nghiệm dập đám cháy ba chiều bằng hệ thống phun cố định được thực hiện với nhiên liệu đốt là dầu diesel.

6.5.2 Sắp xếp thử nghiệm

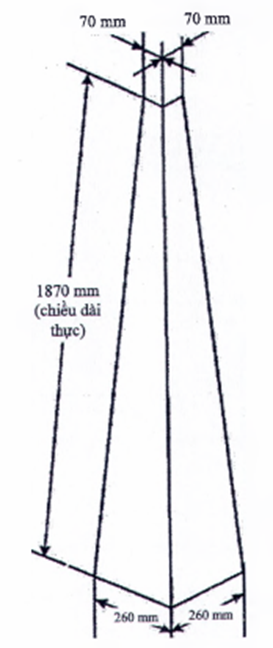

6.5.2.1 Sơ đồ bố trí tháp đốt thể hiện trong Phụ lục B của tiêu chuẩn này.

6.5.2.2 Khay thử nghiệm hình vuông làm bằng thép, kích thước 2,15 m x 2,15 m x 0,3 m.

6.5.2.3 Khay đốt được đặt cân bằng trên nền đất sao cho chiều cao bề mặt chất lỏng bên trong ổn định trong suốt quá trình kiểm định. Đáy khay được phủ một lớp nước mỏng để làm phẳng đáy. Độ dày của lớp nước điều chỉnh sao cho khoảng cách tối thiểu từ tính từ bề mặt nhiên liệu lên đến mép khay phải đạt 203 mm.

6.5.2.4 Nhiên liệu đốt là dầu diesel, độ dày lớp nhiên liệu trong khay là 25 mm.

6.5.2.5 Khay đốt phải có đường xả nước nối với đường ống thoát bằng cút vuông ở mép thành gần đáy khay.

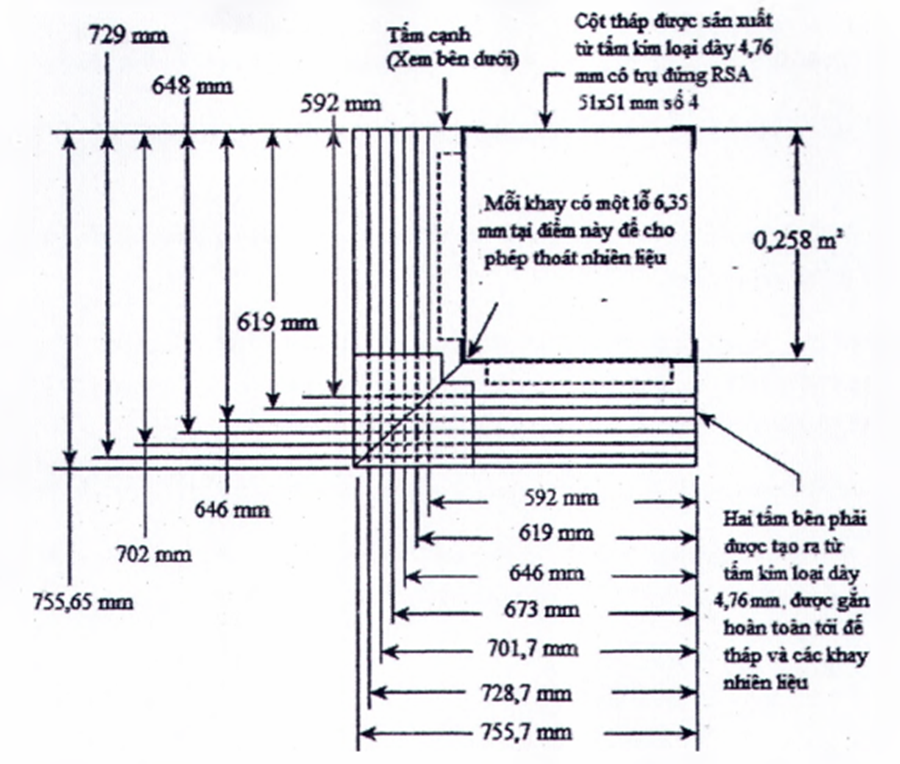

6.5.2.6 Tháp đốt dạng tầng gồm 5 khay hình vuông có kích thước 300 mm x 300 mm đặt nghiêng theo hình dích dắc. Tháp đốt phải được đặt chính giữa khay lớn bên dưới.

6.5.2.7 Kết nối giữa các khay nghiêng phải đảm bảo lưu lượng dòng nhiên liệu chảy giữa các khay bằng nhau.

6.5.2.8 Ở thành phía dưới của khay nghiêng, tạo khe thoát có kích thước 6,35 mm x 61 mm cho phép nhiên liệu chảy đều xuống khay bên dưới.

6.5.2.9 Nhiên liệu phải được chảy đều từ trên xuống khay lớn bên dưới cho đến khi chạm vào đáy khay lớn.

6.5.2.10 Lưu lượng nhiên liệu chảy qua ống phân phối phải được duy trì ở mức 7,6 L/min trong suốt quá trình thử nghiệm và phải được đo bằng đồng hồ đo lưu lượng.

6.5.2.11 Đầu phun Sprinkler phải là loại phù hợp theo TCVN 6305-1.

6.5.2.12 Số lượng đầu phun Sprinkler là 04 chiếc được bố trí ở độ cao 4,57 m ở khu vực gần bốn góc khay lớn.

6.5.3 Quy trình thử nghiệm được thực hiện như sau:

6.5.3.1 Đốt cháy nhiên liệu trong khay;

6.5.3.2 Một phút sau khi lửa đã cháy bao trùm khay, bắt đầu bơm nhiên liệu đến ống phân phối.

6.5.3.3 Ba mươi giây sau khi bơm nhiên liệu tạo thành dòng thác trên ống phân phối, ngọn lửa bắt cháy đến các tầng của tháp và quan sát được bằng mắt, bắt đầu phun dung dịch chất phụ gia chữa cháy để dập cháy.

6.5.3.4 Ngừng phun dung dịch chất phụ gia chữa cháy khi ngọn lửa đã bị dập tắt hoặc sau khi đã hết thời gian phun 5 phút phun (tùy theo điều kiện nào đến trước).

6.5.4 Các tiêu chí đánh giá là đạt nếu:

- Không có cháy ở các khay, lửa chỉ ở trong khu vực chứa đường ống phân phối; hoặc

- Nếu khay tầng dưới bị dập tắt, lửa chỉ cháy trong một khay trên tháp.

6.6 Thử nghiệm dập tắt đám cháy dung môi phân cực

Lặp lại các phép thử tại mục 6.2, 6.3, 6.4, 6.5 với nhiên liệu đốt là Ethanol.

6.7 Thử nghiệm trung hòa nhiên liệu

6.7.1 Phép thử trung hoà nhiên liệu sử dụng để kiểm tra khả năng trung hòa và giảm khả năng bắt cháy của nhiên liệu khi hoà với chất phụ gia chữa cháy. Nhiên liệu sau khi được trung hoà không bị bắt cháy.

6.7.2 Vật liệu thử nghiệm:

6.7.2.1 Khay thép dày 6,35 mm có kích thước 1200 mm x 1200 mm x 202 mm.

6.7.2.2 Chất phụ gia chữa cháy có khối lượng cần thiết theo quy định của nhà sản xuất sử dụng cho thử nghiệm.

6.7.2.3 Các loại nhiên liệu theo mục 6.7.3.

6.7.2.4 Nước sạch cần thiết để đáp ứng tỷ lệ nồng độ quy định của nhà sản xuất.

6.7.2.5 Thiết bị châm lửa tạo ra một ngọn lửa tối thiểu dài 25 mm.

6.7.3 Danh sách nhiên liệu.

Những nhiên liệu sử dụng cho phép thử trung hoà bao gồm:

a) Heptane;

b) Xăng không chì theo TCVN 6776;

c) Xăng hoà với 10 phần trăm Ethanol;

d) Dầu diesel theo TCVN 5689;

e) Nhiên liệu phản lực tuốc bin hàng không theo TCVN 6426.

6.7.4 Bố trí thử nghiệm

6.7.4.1 Rửa khay thử nghiệm bằng nước sạch và phơi khô.

6.7.4.2 Đổ toàn bộ lượng nhiên liệu từ dụng cụ đong thử nghiệm vào khay.

6.7.4.3 Đổ toàn bộ chất phụ gia chữa cháy vào khay trộn vào nhiên liệu trong vòng 1 min.

6.7.5 Bổ sung nước bằng cách phun vào khay, sử dụng tia nước để khuấy trộn. Sau khi bổ sung đủ lượng nước theo yêu cầu, dừng khuấy.

6.7.6 Quy trình thử nghiệm

6.7.6.1 Sau khi hoà trộn và dừng khuấy 1 min, sử dụng thiết bị châm lửa rà ngọn lửa trên bề mặt dung dịch trong khay trong vòng 1 min. Nếu nhiên liệu không bắt cháy thì đạt yêu cầu.

6.7.6.2 Lặp lại thử nghiệm châm lửa trên bề mặt dung dịch trong khay sau 2 h. Nếu nhiên liệu không bắt cháy thì đạt yêu cầu.

6.7.7 Tính năng chấp nhận được: Chất phụ gia chữa cháy được coi là đạt nếu tất cả các phép thử với nhiên liệu liệt kê tại 6.7.3 đều đạt yêu cầu.

7 Yêu cầu khả năng dập tắt đám cháy có điện áp và phương pháp thử nghiệm

7.1 Yêu cầu khả năng dập tắt đám cháy có điện áp

Các chất phụ gia chữa cháy không bắt buộc phải có khả năng dập tắt đám cháy có điện áp. Trường hợp chất phụ gia chữa cháy được nhà sản xuất công bố có khả năng dập tắt đám cháy có điện áp và được sử dụng với mục đích dập cháy đối với các thiết bị điện chưa ngắt điện hoặc tích điện thì phải thực hiện thử nghiệm theo quy định của Điều này. Đối với các trường hợp dập cháy thiết bị điện không có điện hoặc đã được ngắt điện, khả năng dập tắt đám cháy của dung dịch chất phụ gia chữa cháy được đánh giá theo các phép thử dập tắt đám cháy loại A, loại B (đám cháy ba chiều), và cháy pin.

Dung dịch chất phụ gia chữa cháy sử dụng cho đám cháy có điện áp phải được công bố theo một trong các phép thử sau đây:

- Thử nghiệm bằng bình chữa cháy;

- Thử nghiệm thủ công;

- Thử nghiệm với hồ quang điện;

Việc thử nghiệm được thực hiện theo Điều 6.2 đến 6.4

7.2 Thử nghiệm bằng bình chữa cháy

7.2.1 Việc sử dụng dung dịch chất phụ gia chữa cháy được nạp sẵn vào trong các bình chữa cháy thiết kế riêng cho việc dập tắt đám cháy có điện áp được đánh giá theo các quy định tại Điều này.

a) Phải thiết lập thử nghiệm đáp ứng điện áp xoay chiều là 100 kV;

b) Bình chữa cháy được phun vào mục tiêu quy định trong thời gian 15s ở khoảng cách là 0,92 m tính từ đầu phun đến bề mặt thiết bị có điện áp;

c) Trong suốt quá trình, dòng điện phản hồi đến bình chữa cháy không được vượt quá 250 μA.

7.2.2 Các chất phụ gia chữa cháy được đánh giá để xác định xem tác nhân tổng hợp có đủ lớn để mở rộng ra ngoài khoảng cách có thể gây nguy cơ điện giật hay không.

7.2.3 Bình chữa cháy thử nghiệm có dung tích tối đa 9,5L được phun vào vách đứng từ khoảng cách là 0,92 m.

a) Tối thiểu một nửa dung dịch chứa trong bình chữa cháy phải đến được vách đứng;

b) Dòng phun không được vượt qua khoảng cách 0,92. m từ đầu phun đến tấm thép;

c) Chất phụ gia chữa cháy phun ra từ khoảng cách quy định trong Mục 3 của Điều này phải đạt yêu cầu thử nghiệm độ dẫn điện theo quy định của TCVN 7026.

7.2.4 Dung dịch chất phụ gia chữa cháy được kiểm tra ở cả nồng độ tối thiểu và tối đa theo hướng dẫn sử dụng của nhà sản xuất.

7.2.5 Chỉ nhân viên chữa cháy đã được huấn luyện mới được phép sử dụng các bình chữa cháy loại này.

7.3 Thử nghiệm thủ công

7.3.1 Việc đánh giá khả năng dập tắt đám cháy có điện áp của chất phụ gia chữa cháy với thử nghiệm thao tác bằng tay phải tuân thủ các quy định tại Điều này.

7.3.2 Chất phụ gia chữa cháy được kiểm tra với thiết bị chữa cháy và thiết bị trộn do nhà sản xuất chỉ định nhằm đảm bảo luồng phun phù hợp nhất với lưu lượng tối đa.

7.3.3 Cấu hình thiết bị thử nghiệm và chất phụ gia chữa cháy được chuẩn bị cho thử nghiệm phải tuân theo tài liệu hướng dẫn của nhà sản xuất.

7.3.4 Các thử nghiệm được tiến hành bằng cách sử dụng dung dịch chất phụ gia đậm đặc pha với nước sạch ở nồng độ theo hướng dẫn của nhà sản xuất.

7.3.5 Các thử nghiệm được tiến hành trong nhà và nhiệt độ môi trường trên 5°C. Nếu được thử nghiệm ngoài trời, tốc độ gió phải nhỏ hơn 8 km/h.

7.3.6 Thử nghiệm được thực hiện theo TCVN 7026 và được điều chỉnh theo Tiêu chuẩn này.

a) Quy mô thử nghiệm được điều chỉnh phù hợp với hoạt động dập tắt đám cháy có dòng điện một chiều hoặc xoay chiều;

b) Mục tiêu làm bằng đồng 0,3 m x 0,3 m được thay thế bằng cầu dao ngắt kết nối 138 kV hoặc cầu dao thường dùng trong trạm biến áp theo cấp điện áp;

c) Cầu dao ngắt kết nối được nối một đầu với nguồn điện có khả năng cung cấp điện áp thử nghiệm mong muốn và được cách ly với mặt đất bằng cọc sứ cách điện;

d) Sử dụng một dây dẫn đồng đấu nối vào phía trước lăng phun bằng cách bắt vít tiếp điện cỡ 4,8 mm

- Một đầu dây dẫn đồng phải nhô ra phía trước đầu lăng phun 25,4 mm;

- Đầu còn lại của dây được nối với nguồn tiếp đất thông qua hai đồng hồ đo điện vạn năng để đo dòng điện;

- Một đồng hồ đo điện vạn năng được đặt thang đo mA và chiếc còn lại đặt thang đo µA.

e) Hai đồng hồ đo điện vạn năng được bố trí sao cho đọc được kết quả đo dòng điện, một theo thang mA và một theo thang µA.

f) Các phép đo hiện tại được ghi lại trong mỗi thử nghiệm, sau khi ổn định các giá trị đọc.

g) Thiết bị phun được lắp cố định một chỗ trên giá đỡ thử nghiệm để đảm bảo an toàn. Khoảng cách từ đầu vòi phun đến cầu dao điện phải tuân theo quy định trong Bảng 5 cho từng mức điện áp.

h) Lăng phun phải đặt đúng hướng đảm bảo luồng phun phun trúng thiết bị thử nghiệm.

i) Phải sử dụng lưu lượng lớn nhất theo thiết kế của lăng phun.

j) Lăng phun được điều chỉnh sao cho dòng phun chụm lại nhất có thể.

k) Sau khi cài đặt xong lăng phun, tất cả các nhân viên thử nghiệm phải lùi lại khoảng cách an toàn trước khi đóng điện một chiều hay xoay chiều với điện áp chỉ định vào thiết bị thử nghiệm.

l) Chất phụ gia chữa cháy đậm đặc trộn với nước theo tỷ lệ trộn được nhà sản xuất công bố.

m) Dung dịch chất phụ gia chữa cháy đậm đặc được phun vào thiết bị thí nghiệm tối thiểu trong 90s.

n) Lặp lại thử nghiệm với các khoảng cách gần hơn cho đến khi dòng điện rò qua luồng phun vượt ngưỡng 250 µA.

o) Phải thực hiện thử nghiệm ba lần và lấy kết quả dòng điện rò trung bình.

p) Kết quả thử nghiệm có thể chấp nhận được nếu dòng điện rò đo được cao nhất nhỏ hơn 250 µA ở mức 75 phần trăm của khoảng cách thử nghiệm được nêu trong Bảng 5.

q) Các thử nghiệm VI và VII được nêu trong Bảng 5 được thực hiện bằng cách sử dụng phun sương mù với góc phun cố định tối thiểu là 30 với kết quả chấp nhận được xác định như sau:

- Từ 110 đến 138 kV: < 250 µA ở khoảng cách 4,6 m;

- Từ 139 kV đến 765 kV: < 250 µA ở khoảng cách 9,2 m.

r) Bảng 5 được sử dụng để phân cấp với khả năng dập tắt đám cháy có điện áp đối với chất phụ gia chữa cháy.

Bảng 5 - Phân cấp khả năng dập tắt đám cháy có điện áp

| Cấp | Mức điện áp | Khoảng cách từ vị trí an toàn khi vận hành (m) | Khoảng cách từ vị trí thử nghiệm | |

| Kiểu Phun | (m) | |||

| I | < 400V | 0,3 | Tia nước đặc | 2,3 |

| II | < 35 kV | 7,6 | Tia nước đặc | 5,7 |

| III | < 110 kV | 22,9 | Tia nước đặc | 17,1 |

| IV | < 220 kV | 38,1 | Tia nước đặc | 28,6 |

| V | < 500 kV | 41,1 | Tia nước đặc | 30,861 |

| VI | < 110 kV | 4,6 | Phun sương 30 độ | |

| VII | 220-500 kV | 9,1 | Phun sương 30 độ | |

s) Những dữ liệu sau được ghi chép lại trong quá trình thử nghiệm:

- Nồng độ phụ gia và dung dịch nước;

- Các thiết bị, mô hình ứng dụng và tỷ lệ;

- Nhiệt độ môi trường và điều kiện gió;

- Độ nhớt, độ dẫn điện của chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy;

- Dòng điện rò đo được bao gồm mức cao nhất và mức trung bình;

- Áp lực và lưu lượng nước;

- Khoảng cách dòng điện rò đạt mức 250 µA.

7.4 Thử nghiệm với hồ quang điện

7.4.1 Khả năng dập tắt đám cháy của chất phụ gia chữa cháy dập lửa hồ quang điện được thử nghiệm với hồ quang nhân tạo, sử dụng cáp đồng theo quy định tại Điều này.

7.4.2 Khi thử nghiệm phải theo dõi lượng nhiệt toả ra và sự phát sinh các sản phẩm dễ cháy.

7.4.3 Bố trí thử nghiệm

a) Thử nghiệm được sắp xếp bố trí trong nhà.

b) Lắp một sợi cáp đồng 250 mm2 mới, loại 600 V, sử dụng vật liệu sinh khói thấp và không chứa Halogen, vào trong hộp phân phối bê tông đúc sẵn loại B-3.6 bố trí sao cho tạo ra lỗi lệch pha tạo ra hồ quang với dòng điện đạt 2 kA ở điện áp thử nghiệm là 480 VAC.

c) Các thử nghiệm được tiến hành bằng cách sử dụng dung dịch chất phụ gia chữa cháy đậm đặc được lấy mẫu pha với nước sạch ở nồng độ theo hướng dẫn của nhà sản xuất.

d) Ghi chép lại kết quả đo độ nhớt và độ dẫn điện. Thực hiện thử nghiệm sáu lần để tính kết quả triệt tiêu hồ quang trung bình. Trong đó có ba thử nghiệm được tiến hành với nước và ba thử nghiệm với dung dịch chất phụ gia chữa cháy.

e) Chiều dài tối đa của sợi cáp 250 mm2 phải đạt 7,6 m.

- Sợi cáp 250 mm2 được kết nối với nguồn điện 480 V một chiều.

- Sử dụng một cuộn cảm biến đấu nối tiếp giữa nguồn điện áp tại điểm cáp bị lỗi trong hộp kiểm tra để điều khiển dòng điện.

- Khoảng cách cách ly từ các bức tường bên trong của mỗi sợi cáp đến đầu nối phải đạt 50,8 mm.

- Các sợi cáp được lắp đặt ở dưới cùng của hộp bê tông với các đầu tiếp điểm của mỗi sợi cáp được đặt sao cho khe hở không khí phải đạt 25,4 mm ở vị trí nằm giữa các phần bị tước vỏ sợi cáp.

f) Kích thước bên trong của hộp bê tông phải đạt 840 x 610 x 610 mm (chiều dài x chiều rộng x độ sâu).

g) Lắp một đồng hồ đo nhiệt lượng phía trên hộp bê tông để đo nhiệt lượng sản sinh trong quá trình đánh lửa hồ quang.

h) Thời gian đánh lửa hồ quang được tính từ khi bắt đầu cho đến khi tia lửa hồ quang tự tắt hoặc đạt trạng thái ổn định.

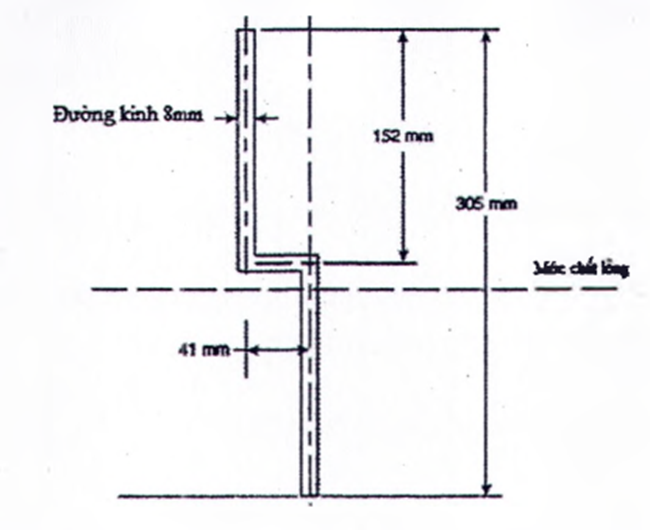

i) Dung dịch chất phụ gia chữa cháy được phun từ độ cao 152,4 mm so với sợi cáp xuống ngọn lửa hồ quang bên trong hộp bê tông.

j) Phải thực hiện đo lượng khí cháy liên tục kể từ trước khi đánh lửa 2 min kéo dài thêm 5 min sau khi cường độ phun dung dịch chất phụ gia chữa cháy đã đạt được mức yêu cầu.

k) Kết quả thử nghiệm được đánh giá đạt dựa trên tiêu chí hồ quang bị triệt tiêu.

l) Các dữ liệu sau được ghi chép lại gồm:

- Thời gian đánh lửa hồ quang;

- Dòng điện và xung điện áp;

- Nhiệt độ môi trường;

- Nhiệt lượng;

- Video (ở độ phân giải cao và tốc độ quay bình thường).

8 Yêu cầu khả năng giảm nồng độ hơi, khí cháy và phương pháp thử nghiệm

8.1 Yêu cầu khả năng giảm nồng độ hơi, khí cháy

Các chất phụ gia chữa cháy không bắt buộc phải có khả năng làm giảm nồng độ hơi, khí cháy.

Trong trường hợp nhà sản xuất công bố chất phụ gia chữa cháy có khả năng làm giảm nồng độ hơi, khí cháy và được sử dụng với mục đích ngăn ngừa nguy cơ cháy, nổ do hơi, khí cháy tạo thành thì phải thực hiện thử nghiệm theo Điều 8.3.

Phép thử khả năng làm giảm nồng độ hơi, khí cháy với chất phụ gia chữa cháy được coi là đạt yêu cầu nếu nồng độ LEL dưới 5% và đo khí CO dưới 25 ppm.

8.2 Thiết bị thử nghiệm

a) Sử dụng một khay kim loại hình tròn đường kính 500 mm, cao 650 mm, dày 6,5 mm. Miệng khay được làm dạng mặt bích để ghép nối với nắp khay. Khay được chôn xuống đất sao cho miệng khay cách mặt đất 100 mm. Nắp khay bằng nhựa có lỗ thông nhỏ đường kính 10 mm và một đầu cút nối với đường cấp dung dịch chắt phụ gia chữa cháy, đầu còn lại nối với đầu phun sương cao áp.

b) Đầu phun sương cao áp được sử dụng là loại có lưu lượng tối đa là 5 lít/min.

c) Máy bơm cao áp được sử dụng là loại có lưu lượng đạt tối thiểu 5 lít/min tại áp suất là 25 bar.

d) Sử dụng đồng hồ đo khí và nồng độ nổ LEL để thực hiện đo nồng độ khí và hơi nhiên liệu trong quá trình thử nghiệm.

e) Nhiên liệu sử dụng thử nghiệm gồm xăng A92 theo TCVN 6776 và dầu DO theo TCVN 5689. Thực hiện 03 phép thử với từng loại nhiên liệu. Lượng nhiên liệu cần dùng cho một lần thử nghiệm là 1 lít.

f) Quần áo bảo hộ và các thiết bị bảo hộ cá nhân.

8.3 Quy trình thử nghiệm

a) Điều kiện thử nghiệm xem tại 6.2.5.

b) Kiểm tra khay đảm bảo độ sạch và khô, đo nhiệt độ thành khay. Ghi chép lại các thông số.

c) Đổ 01 lít nhiên liệu vào trong khay sao cho ướt hết diện tích đáy và thành khay. Đậy nắp bằng nhựa phủ kín khay.

d) Để nhiên liệu tự bay hơi trong thời gian 5 min.

e) Khởi động bơm phun dung dịch chát phụ gia chữa cháy qua đầu phun sương cao áp gắn trên nắp nhựa trong 5 min.

f) Mở nắp, sử dụng đồng hồ đo khí và nồng độ LEL kiểm tra nồng độ khí ở các vị trí cách đáy khay 50 mm. Ghi chép lại các kết quả.

g) Lặp lại phép thử 03 lần để tính kết quả trung bình.

9 Hiệu quả chữa cháy và những hạn chế khi sử dụng

9.1 Hiệu quả chữa cháy

Chất phụ gia chữa cháy được sử dụng để khống chế, dập tắt đám cháy loại A, loại B và có thể làm giảm nồng độ hơi, khí cháy, loại trừ các nguy cơ cháy, nổ. Về cơ chế chữa cháy, các chất này có tác dụng ức chế, làm mát, giảm cường độ cháy, giảm bay hơi nhiên liệu, cung cấp thuộc tính cách nhiệt cho nhiên liệu khi chịu tác động bức xạ nhiệt hoặc tác động trực tiếp từ ngọn lửa. Chất phụ gia chữa cháy có thể làm giảm đáng kể sức căng bề mặt của nước và tăng cường khả năng thâm nhập và lan truyền của nước. Những chất này cũng có thể nâng cao các đặc tính làm mát, nhũ tương hỏa và tạo bọt.

9.2 Những hạn chế khi sử dụng

9.2.1 Không được trộn lẫn các loại chất phụ gia chữa cháy đậm đặc khác nhau, hoặc dung dịch của chúng và các loại chế phẩm khác, trừ khi được nhà sản xuất cho phép. Sự pha trộn giữa những chất phụ gia chữa cháy có thể dẫn đến phản ứng phụ, khiến cho các dung dịch hoặc hệ thống chữa cháy không hiệu quả khi sử dụng.

9.2.2 Việc sử dụng dung dịch chất phụ gia chữa cháy phải tuân theo hướng dẫn của nhà sản xuất và phù hợp với loại đám cháy mà chất phụ gia chữa cháy có thể dập tắt (loại A, loại B), có cơ chế dập cháy phù hợp với mục đích sử dụng trong thực tế.

9.2.3 Chất phụ gia chữa cháy chỉ được hoà trộn với nước khi sử dụng. Dung dịch chất phụ gia chữa cháy có những tính chất tương tự như nước khi dập tắt những đám cháy liên quan đến những chất phản ứng với nước để hình thành các mối nguy hiểm khác.

9.2.4 Lưu ý khi sử dụng chữa cháy đám cháy loại B

9.2.4.1 Chỉ sử dụng dung dịch chất phụ gia chữa cháy để dập tắt các đám cháy loại nhiên liệu không hòa tan trong nước. Đối với đám cháy nhiên liệu phân cực phải sử dụng chất phụ gia chữa cháy đã được cấp chứng nhận theo phép thử với đám cháy dung môi phân cực theo quy định của tiêu chuẩn này.

9.2.4.2 Các bình chữa cháy xách tay hoặc hệ thống chữa cháy cố định sử dụng dung dịch chất phụ gia chữa cháy để dập tắt những đám cháy tại các khu vực nấu ăn có liên quan đến môi trường dễ cháy (dầu và mỡ thực vật hoặc động vật) được kiểm định và chứng nhận theo tiêu chuẩn ANSI/UL 300 đối với các hệ thống chữa cháy cố định và TCVN 7026 đối với các bình chữa cháy xách tay.

9.2.5 Lưu ý khi sử dụng chữa cháy đám cháy loại D

Dung dịch chất phụ gia chữa cháy không được sử dụng đối với đám cháy loại D, ngoại trừ các trường hợp đề nghị sử dụng với mục đích cụ thể và được cơ quan có thẩm quyền chấp nhận.

9.2.6 Lưu ý khi sử dụng chữa cháy đám cháy thiết bị điện có điện áp (đám cháy có điện áp)

Dung dịch chất phụ gia chữa cháy có những hạn chế tương tự như nước để dập tắt những đám cháy liên quan đến thiết bị điện. Khi sử dụng dung dịch chất phụ gia chữa cháy dập tắt đám cháy thiết bị điện có điện áp, phần cặn dung dịch còn lại sau khi khô có thể tạo thành mối nguy hiểm khi thiết bị hoạt động trở lại.

10 Yêu cầu đối với phương tiện chữa cháy

10.1 Yêu cầu chung

Chất phụ gia chữa cháy tuân thủ theo tiêu chuẩn này được phép sử dụng với các phương tiện chữa cháy thông thường, được thiết kế chủ yếu để sử dụng nước hoặc bọt để dập tắt đám cháy.

10.2 Yêu cầu đối với thiết bị cung cấp

10.2.1 Bể chứa

Nhà sản xuất phải ghi rõ “được phép chứa dung dịch chất phụ gia chữa cháy đã pha trộn để sẵn sàng sử dụng”.

10.2.2 Trang thiết bị riêng biệt

Trong trường hợp các bể chứa di động không phải là một phần trong hệ thống thiết bị, hoặc trong trường hợp chất phụ gia chữa cháy được chứa đựng riêng biệt để sử dụng với nước từ các bể di động hoặc với nước từ các nguồn cung cấp khác, thì bể chứa được kết nối với thiết bị định lượng trên hệ thống chữa cháy, được lắp đặt theo NFPA 1901.

10.3 Sử dụng trong các hệ thống chữa cháy

10.3.1 Các nhóm nguy cơ cháy được phân loại theo quy định của TCVN 3890. Tiêu chuẩn này bổ sung thêm một số nhóm nguy cơ cháy và cường độ phun dung dịch chất phụ gia chữa cháy, được liệt kê trong Bảng 6

10.3.2 Tính toán lượng chất phụ gia chữa cháy

10.3.2.1 Nguyên tắc tính toán lượng chất phụ gia chữa cháy sử dụng cho hệ thống phun cố định được căn cứ theo một hoặc một nhóm các phương thức chữa cháy, được nhà sản xuất công bố và được cơ quan có thẩm quyền chấp nhận.

10.3.2.2 Khối lượng chất phụ gia chữa cháy được tính toán phải đảm bảo dập tắt đám cháy và triệt tiêu các nguy cơ gây cháy lại theo hệ số an toàn theo quy định của TCVN 7336 từ 1,5 đến 2,5 lần khối lượng chất phụ gia chữa cháy cần có để dập tắt đám cháy, tùy theo nguy cơ cháy.

10.3.2.3 Trong trường hợp chất phụ gia chữa cháy được yêu cầu sử dụng kết hợp nhiều phương thức chữa cháy khác nhau, khối lượng chất phụ gia chữa cháy được sử dụng là khối lượng tính toán tương ứng với phương pháp chữa cháy mang lại hiệu quả lại cao nhất.

10.3.3 Cách tính toán lượng chất phụ gia chữa cháy khi sử dụng chữa cháy theo cơ chế tạo bọt được quy định tương tự như với chất tạo bọt theo TCVN 7336.

Bảng 6 - Phân nhóm nguy cơ cháy và cường độ phun dung dịch chất phụ gia chữa cháy

| Nguy cơ | Phương pháp thử | Cường độ phun |

| Hệ thống thu bụi than | Mục 5.4 | 8,2 mm/min (8,2 L/(m2.min)) |

| Hệ thống băng tải than | Mục 5.4 | 10,2 mm/min (10,2 L/(m2.min)) |

| Phía trước nồi hơi: thiết bị đốt/mồi lửa dùng dầu | Mục 6.4 | 10,2 mm/min (10,2 L/(m2.min)) |

| Hệ thống sấy không khí tái sinh | Mục 6.4 | 22,4 mm/min (24,5 L/(m2.min)) |

| Ống thu gom bụi và khí đốt | Mục 6.4 | 8,2 mm/min (8,2 L/(m2.min)) |

| Bộ chỉnh lưu máy biến áp | Mục 6.2, 6.3, 6.4, 6.5 | 10,2 mm/min (10,2 L/(m2.min)) |

| Khu vực Turbine phát điện | Mục 6.2, 6.3, 6.4, 6.5 | 12,2 mm/min (12,23 L/(m2.min)) |

| Hệ thống ống dẫn dầu bôi trơn | Mục 6.2, 6.3, 6.4, 6.5 | 12,2 mm/min (12,23 L/(m2.min)) |

| Vòng bi máy phát điện Turbine | Mục 6.2, 6.3, 6.4, 6.5 | 10,2 mm/min (10,2 L/(m2.min)) |

| Máy phát điện khẩn cấp | Mục 6.2, 6.3, 6.4, 6.5 | 10,2 mm/min (10,2 L/(m2.min)) |

| Nồi hơi phụ trợ | Mục 6.2, 6.3, 6.4, 6.5 | 10,2 mm/min (10,2 L/(m2.min)) |

| Máy biến áp dầu | Mục 6.2, 6.3, 6.4, 6.5 | 10,2 mm/min (10,2 L/(m2.min)) |

| CHÚ THÍCH 1: Đối với các dạng đám cháy đặc trưng không được áp dụng theo Bảng 6, cường độ phun chữa cháy thực tế được xác định bằng thực nghiệm, do cơ quan có thẩm quyền phê duyệt. | ||

| CHÚ THÍCH 2: Các thử nghiệm theo mục 6.2, 6.3 và 6.4 dùng xác định hiệu quả chữa cháy thủ công với thiết bị di động. Với hệ thống cố định, sử dụng thử nghiệm theo mục 6.5 để đánh giá hiệu quả sử dụng chữa cháy. | ||

10.3.4 Cách tính toán lượng chất phụ gia chữa cháy dùng để trung hoà nhiên liệu được quy định như sau:

10.3.4.1 Khối lượng nhiên liệu chất chứa trong không gian đủ điều kiện cháy được tính toán như sau:

| Mc = Mf - Mtc - Mk - Mth | (2) |

Trong đó:

Mc: Khối lượng nhiên liệu chứa trong không gian đủ điều kiện cháy

Mf : Khối lượng nhiên liệu chứa trong kho chứa theo thiết kế

Mtc: Khối lượng nhiên liệu bị tiêu hao do cháy (tạo hơi và cháy)

Mk: Khối lượng nhiên liệu chứa trong khu vực kín không đủ điều kiện cháy

Mth: Khối lượng nhiên liệu được thu hồi vào hầm chứa an toàn trong trường hợp cháy.

Tùy thuộc vào thiết kế và thực trạng các thông số đầu vào khác nhau nên người thiết kế phải thực hiện phân tích để tính toán chính xác Mc. Tuy nhiên, công việc này không dễ dàng bởi các kịch bản dùng trong thiết kế xây dựng chưa lường hết được các tình huống có thể xảy ra. Chính vì vậy tùy thuộc vào cấp độ nguy hiểm, người thiết kế có thể tính toán dựa trên tỷ lệ % của Mf. Trong một số trường hợp được tính bằng 100% Mf.

10.3.4.2 Lượng chất phụ gia cần thiết

Lượng chất phụ gia cần thiết được xác định từ công thức trung hoà nhiên liệu và tỷ lệ trộn.

VÍ DỤ:

| Từ công thức trung hoà: Chất phụ gia chữa cháy/ nhiên liệu/ nước = 1/ 8/ 40, ta tính ra tỷ lệ chất phụ gia cần thiết là 2,5% và tính được lượng chất phụ gia chữa cháy cần thiết. | (3) |

| Để dập cháy với đám cháy B, tỷ lệ trộn cần sử dụng là 3% | (4) |

| Từ (3) và (4) sẽ tính được lượng dung dịch 3% cần thiết để trung hoà toàn bộ nhiên liệu | (5) |

10.3.4.3 Cường độ phun

Tra cứu Bảng 6 bên trên để xác định cường độ phun quy định theo tiêu chuẩn này.

Tra cứu TCVN 7336 để xác định cường độ phun.

Lựa chọn cường độ phun có giá trị cao nhất.

Trong một số trường hợp cần tính toán cường độ phun dựa trên kết quả thực nghiệm. Nếu kết quả chỉ ra cường độ phun thấp hơn quy định tại TCVN 7336 thì lựa chọn giá trị theo quy định tại TCVN 7336, nếu cao hơn thì sử dụng kết quả thực nghiệm.

10.3.4.4 Lưu lượng

Lưu lượng được tính toán, tương tự như thiết kế hệ thống chữa cháy bằng nước sao cho trong vòng 10 min phải phun hết lượng dung dịch chất phụ gia chữa cháy cần thiết để chữa cháy và trung hoà toàn bộ lượng nhiên liệu chứa trong không gian đủ điều kiện cháy.

10.3.4.5 Áp suất hoạt động

Áp suất hoạt động tính toán tương tự cho hệ thống nước sau khi loại trừ tổn thất áp suất sau bộ trộn.

10.3.4.6 Dự trữ chất phụ gia chữa cháy tối thiểu

Hệ số an toàn là 2,5

| Dự trữ chất phụ gia chữa cháy = 2,5 x lượng chất phụ gia tính tại (3) | (6) |

Dự trữ nước tối thiểu:

Dự trữ nước tối thiểu phải bằng lượng nước cần thiết để hoà trộn toàn bộ dự trữ chất phụ gia chữa cháy tối thiểu (6)

Trong trường hợp lượng dự trữ nước tính toán thấp hơn lượng nước quy định theo TCVN 7336 thì người thiết kế có thể lựa chọn theo TCVN 7336.

10.3.5 Các hệ thống chữa cháy cố định.

Các hệ thống chữa cháy cố định được sử dụng được kiểm định, thử nghiệm, và bảo trì theo quy định.

10.3.6 Hàng năm, các chất phụ gia chữa cháy được bảo quản trong hệ thống cố định được lấy mẫu và gửi tới nhà sản xuất hoặc phòng thí nghiệm đủ năng lực để kiểm tra, đánh giá tình trạng chất lượng.

11 Đóng gói, ghi nhãn và hướng dẫn sử dụng

11.1 Tổng quan

Việc đóng gói chất phụ gia chữa cháy được tuân theo các quy định về vận chuyển vật liệu qua đường bộ và đường hàng không.

11.2 Thiết bị chứa

Thiết bị chứa phải tuân theo các yêu cầu của UL162, Mục 5.2.1, các bình chứa phi kim loại phải tuân thủ theo thử nghiệm bảo quản nhanh của UL 162, Mục 22.3.

11.3 Bảo quản

11.3.1 Chất phụ gia chữa cháy đậm đặc và dung dịch chất phụ gia chữa cháy được bảo quản theo khuyến nghị của nhà sản xuất.

11.3.2 Chất phụ gia chữa cháy không được bảo quản ở nhiệt độ dưới 0°C hoặc trên 49°C.

11.3.3 Trường hợp chất phụ gia chữa cháy có thể trộn trước với nước trong quá trình bảo quản, nhà sản xuất phải ghi rõ trên bao bì và điều kiện bảo quản, thời hạn bảo quản tương ứng.

11.4 Ghi nhãn

Nhà sản xuất phải cung cấp các thông tin theo yêu cầu tại tiêu chuẩn này, TCVN 13457-1. Những thông tin sau ghi trên nhãn mác, được gắn cố định vào bình chứa chất phụ gia chữa cháy:

a) Tên và địa chỉ của nhà sản xuất;

b) Tên sản phẩm, số lô, và ngày sản xuất;

c) Mục đích sử dụng và thông số kỹ thuật khi sử dụng dưới dạng biểu đồ phù hợp với Bảng 7, tất cả các bình chứa phải có thông tin phù hợp. Nếu một vài ứng dụng của sản phẩm chưa được chứng nhận thì nhãn mác phải ghi rõ điều này;

d) Tỷ lệ trộn khuyến nghị của nhà sản xuất đối với mỗi ứng dụng được chứng nhận;

e) Cường độ phun với mỗi ứng dụng được chứng nhận;

f) Nhiệt độ bảo quản tối thiểu và tối đa được khuyến nghị;

g) Hướng dẫn cấp cứu và sơ cứu;

h) Thể tích chất phụ gia chữa cháy trong bình chứa;

i) Tổ chức kiểm định.

Bảng 7 - Nhãn điển hình

| Ứng dụng chữa cháy | Nồng độ được chứng nhận | Cường độ phun được chứng nhận | Cơ quan kiểm định |

| Đám cháy cũi gỗ |

|

|

|

| Đám cháy ván gỗ |

|

|

|

| Đám cháy than |

|

|

|

| Đám cháy nhiên liệu chảy tràn |

|

|

|

| Đám cháy trong bể chứa |

|

|

|

| Đám cháy 3 chiều sử dụng lăng chữa cháy |

|

|

|

| Đám cháy 3 chiều sử dụng hệ thống phun cố định |