- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11356:2016 Thuốc bảo quản gỗ-Xác định hiệu lực chống nấm gây biến màu gỗ-Phương pháp trong phòng thí nghiệm

| Số hiệu: | TCVN 11356:2016 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp , Nông nghiệp-Lâm nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

15/11/2016 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11356:2016

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11356:2016

TIÊU CHUẨN QUỐC GIA

TCVN 11356:2016

THUỐC BẢO QUẢN GỖ - XÁC ĐỊNH HIỆU LỰC CHỐNG NẤM GÂY BIẾN MÀU GỖ - PHƯƠNG PHÁP TRONG PHÒNG THÍ NGHIỆM

Wood preservatives - Determination of the protective effectiveness of a preservative treatment against blue stain in wood in service - Laboratory method

Lời nói đầu

TCVN 11356:2016 được xây dựng trên cơ sở tham khảo EN 152:2011.

TCVN 11356:2016 do Viện Nghiên cứu Công nghiệp rừng - Viện Khoa học Lâm nghiệp Việt Nam biên soạn, Bộ Nông nghiệp và Phát triển Nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

TCVN 11356:2016 - Thuốc bảo quản gỗ - Xác định hiệu lực chống nấm gây biến màu gỗ - Phương pháp trong phòng thí nghiệm được xây dựng trên cơ sở tham khảo EN 152:2011 nhưng có sửa đổi tên loài nấm và loài gỗ cho phù hợp với điều kiện Việt Nam.

Gỗ thông mã vĩ (Pinus massoniana Lambert) thay cho gỗ thông Scots (Pinus sylvestris Linnaeus). Loài nấm Sydowia polyspora (Bref. & Tavel) E. Muller là giai đoạn hữu tính của nấm Aureobasidium pullulans (de Bary) Arnaud và chưa tìm thấy ở Việt Nam nên trong tiêu chuẩn chỉ quy định 1 loài nấm Aureobasidium pullulans (de Bary) Arnaud.

THUỐC BẢO QUẢN GỖ - XÁC ĐỊNH HIỆU LỰC CHỐNG NẤM GÂY BIẾN MÀU GỖ - PHƯƠNG PHÁP TRONG PHÒNG THÍ NGHIỆM

Wood preservatives - Determination of the protective effectiveness of a preservative treatment against blue stain in wood in service - Laboratory method

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định hiệu lực ngăn ngừa nấm gây biến màu gỗ của công thức pha chế được xử lý theo phương pháp bảo quản quét, phun, nhúng, tẩm chân không. Tiêu chuẩn cũng được áp dụng trong trường hợp xử lý bảo quản có kết hợp với sơn lót.

Tiêu chuẩn này có thể áp dụng cho các công thức pha chế hoặc các phương pháp bảo quản sau đây:

- Loại A: Công thức pha chế có hoặc không có màu, được sử dụng kết hợp với một loại véc-ni hoặc chất phủ chưa xác định; hoặc:

- Loại B: Công thức pha chế có hoặc không có màu, được sử dụng kết hợp với một loại véc-ni hoặc một chất phủ xác định; hoặc

- Loại C: Công thức pha chế có hoặc không có màu, được sử dụng không có bất kỳ một loại sơn, véc-ni hay lớp phủ nào khác sau đó.

Tiêu chuẩn này không áp dụng để đánh giá hiệu lực bảo quản tạm thời của thuốc phòng chống nấm biến màu đối với gỗ tròn và gỗ xẻ còn tươi. Tiêu chuẩn này cũng không áp dụng để xác định hoạt tính kháng nấm của các chất phủ bề mặt gỗ sau khi đã được sơn lót.

CHÚ THÍCH: Tiêu chuẩn này cũng áp dụng cho phương pháp bảo quản dùng một công thức pha chế để tẩm sâu, sau đó xử lý bề mặt bằng một công thức pha chế khác.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 4851: 1989 (ISO 3696: 1987), Nước dùng để phân tích trong phòng thí nghiệm - Yêu cầu kỹ thuật và phương pháp thử).

EN 927-6:2006, Paints and varnishes - Coating materials and coating systems for exterior wood - Part 6: Exposure of wood coatings to artificial weathering using fluorescent UV lamps and water (Sơn và véc-ni - Các vật liệu phủ và hệ thống phủ sử dụng cho gỗ ngoài trời-Phần 6: Thử nghiệm hệ phủ gỗ với các tác nhân thời tiết nhân tạo bằng đèn huỳnh quang UV và nước).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng thuật ngữ và định nghĩa sau:

3.1

Mẫu đại diện (Representative sample)

Mẫu có các đặc tính vật lý và/ hoặc hóa học tương đồng với đặc tính trung bình của lô mẫu.

3.2

Đơn vị cung cấp (Supplier)

Đơn vị cung cấp thuốc bảo quản thử nghiệm

4 Nguyên tắc

Nguyên tắc cơ bản của phương pháp này là cung cấp các điều kiện phù hợp cho quá trình nhiễm nấm biến màu vào bề mặt được xử lý và vết cắt phía trong (đối với trường hợp xử lý bề mặt), sau đó quan sát sự phát triển của quá trình nhiễm nấm trên bề mặt xử lý.

Xử lý các đoạn gỗ của loài cây nhất định bằng công thức pha chế trên tất cả các bề mặt trừ hai mặt đầu thớ gỗ. Sau đó, các khối gỗ được xẻ đôi theo chiều dọc thớ để tạo thành mẫu gỗ. Cách xử lý bảo quản tùy theo loại công thức pha chế (tham khảo Phụ lục E, Bảng E.1) và điều kiện sử dụng:

- Loại A: Các công thức pha chế được lựa chọn để dùng với véc-ni hoặc sơn phủ không chuyên dụng được thử nghiệm bằng cách tẩm ở chế độ phù hợp (tham khảo phụ lục E, bảng E.2) hoặc cách thức khác theo quy định của đơn vị cung cấp, sau đó phủ lớp véc-ni chuẩn.

- Loại B: Các công thức pha chế được lựa chọn để dùng với véc-ni hoặc sơn phủ chuyên dụng được thử nghiệm bằng cách tẩm ở chế độ phù hợp (tham khảo Phụ lục E, Bảng E.2), hoặc theo cách thức khác theo quy định của đơn vị cung cấp. Lớp phủ bề mặt sau đó, phải tuân thủ nghiêm ngặt quy định của đơn vị cung cấp.

- Loại C: Các công thức pha chế được lựa chọn để dùng không phủ thêm véc-ni hoặc sơn được thử nghiệm bằng cách tẩm ở chế độ phù hợp (tham khảo Phụ lục E, Bảng E.2) hoặc theo cách thức khác theo quy định của đơn vị cung cấp, sau đó không phủ thêm.

Mẫu đã tẩm, sau đó được tiền xử lý trước thử (Phơi mẫu ngoài tự nhiên hoặc phơi mẫu trong điều kiện nhân tạo).

Các mẫu sau khi tiền xử lý, được thử trong phòng thí nghiệm bằng cách phơi nhiễm với nấm gây biến màu gỗ.

CHÚ THÍCH: Đối với mẫu xử lý các công thức pha chế chỉ sử dụng trong môi trường sử dụng nhóm 2 trong TCVN 8167 (EN 335) có thể được tiền xử lý thuần thục nhanh bằng bay hơi theo TCVN 10750 (EN 73) thay cho chu trình phơi mẫu ngoài tự nhiên hoặc nhân tạo trong tiêu chuẩn này.

5 Vật liệu thử nghiệm

5.1 Nấm

5.1.1 Loài nấm

Loài nấm được sử dụng trong là:

- Aureobasidium pullulans (de Bary) Amaud.

Sử dụng dung dịch bào tử nấm. Kỹ thuật chuẩn bị dịch bào tử nấm được trình bày trong Phụ lục B.

CHÚ THÍCH: Nếu cần thiết, có thể bổ sung dịch bào tử của các loài nấm biến màu quan trọng của quốc gia sử dụng trong các chuỗi thử nghiệm bổ sung. Tên loài và mức độ sinh trưởng của các loài nấm này phải được mô tả trong báo cáo thử nghiệm.

5.1.2 Duy trì chủng nấm

Duy trì và cấy truyền các chủng nấm không quá 6 tháng 1 lần trên môi trường thạch - malt 2%. Nếu chủng có dấu hiệu thoái hóa như mất các hạt màu hoặc suy giảm khả năng tạo bào tử đinh thì cần thu thập chủng mới.

5.1.3 Môi trường dinh dưỡng

Sử dụng môi trường dinh dưỡng để tạo dung dịch bào tử nấm gồm cao nấm men được bổ sung đệm để đạt pH 4,2 (xem 8.3.4). Môi trường này gồm nấm men khô 20 g/l hoặc một lượng tương đương dịch chiết nấm men cô đặc với hàm lượng nitơ đạt (0,9 ± 0,3)% (theo khối lượng). Sử dụng đệm xitrat gồm:

- Axit xitric monohydrat (cấp tinh khiết phân tích) 12,5 g

- NaOH nồng độ 1 mol/l 120 ml

- HCI nồng độ 0,1 mol/l 390 ml

- Nước thêm vào cho đủ 1000ml

5.2 Các hóa chất và vật liệu khác

5.2.1 Vật liệu phủ

5.2.1.1 Yêu cầu chung

Có thể tiến hành thử nghiệm với vật liệu phủ đặc trưng theo quy định của đơn vị cung cấp hoặc sử dụng một vật liệu phủ chung như mô tả chi tiết trong điều 5.2.1.2 và 5.2.1.3.

5.2.1.2 Đối với công thức pha chế tan trong dung môi hữu cơ

Sử dụng một loại véc-ni không chứa hạt màu, có độ nhớt thấp, từ nhựa alkyd gốc dầu mạch dài, có chất làm khô và không chứa thành phần diệt nấm hoặc kháng nấm (xem Phụ lục A - phần A2). Có hai lựa chọn tùy theo có hay không có chất chống UV.

CHÚ THÍCH: Véc-ni có thể được để ở trạng thái đóng kín trong 2 năm nhưng khi đã mở nắp phải sử dụng hết trong 1 tuần.

5.2.1.3 Đối với công thức pha chế tan trong nước

Sử dụng một loại véc-ni không chứa hạt màu, có độ nhớt thấp, từ nhựa acrylic, có sẵn một chất bảo quản cho nhựa (xem Phụ lục A - phần A.3.)

CHÚ THÍCH: Véc-ni có thể được để ở trạng thái đóng kín trong 6 tháng nhưng khi đã mở nắp phải sử dụng hết trong 1 tuần.

5.2.2 Sản phẩm thử nghiệm không chứa hoạt chất

Nếu cần tiến hành thí nghiệm đối chứng bổ sung, dùng sản phẩm không có hoạt chất (xem 7.5.2).

5.2.3 Dung môi và chất pha loãng

5.2.3.1 Xăng trắng

Quy định ở Phụ lục A về các đặc tính của xăng trắng (xem A.2.1.2).

5.2.3.2 Nước

Đạt loại 3 của TCVN 4851: 1989 (ISO 3696:1987).

5.2.4 Chất bịt đầu gỗ

Chất bịt đầu gỗ cần được sử dụng để ngăn thuốc bảo quản thấm dọc theo đầu thớ gỗ. Có thể sử dụng bất kỳ vật liệu nào có khả năng ngăn các dung môi sử dụng trong quá trình tẩm. Chất bịt là vật liệu ngăn quá trình thấm của công thức pha chế hoặc nấm thử nghiệm hoặc cả hai, không có hoạt tính kháng nấm hoặc diệt nấm.

CHÚ THÍCH: Ví dụ chất bịt đầu gỗ hiệu quả là sơn mài epoxy 2 thành phần, quét phủ ba lớp, có để khô giữa các lần phủ kế tiếp.

5.2.5 Khử trùng (xem 8.3.2)

Sử dụng phương pháp khử trùng bằng tia phóng xạ hoặc hấp khử trùng.

5.2.6 Silicate nhôm-sắt-magiê dạng phiến, ngậm nước

Được tán nhỏ thành các hạt từ 1 mm đến 3 mm với khối lượng riêng từ 80 kg/m3 đến 90 kg/m3. Có thể loại các hạt có kích thước dưới 1 mm bằng sàng để không có nước tự do và ngăn ngừa quá trình kết tụ các hạt với nhau.

CHÚ THÍCH: Khả năng ngậm nước của vật liệu ngậm nước phải đảm bảo cho độ ẩm gỗ luôn đạt dưới 100%.

5.2.7 Công thức pha chế tham khảo

Công thức pha chế tham khảo phải tương thích với thành phần trong Bảng 1 hoặc tương tự Bảng 1.

Bảng 1 - Thành phần của công thức pha chế tham khảo

| Thành phầnb | Tỷ lệ % (theo khối lượng) |

| Vialkyd VAF 4349/80 K-60 | 5,00 |

| Dowanol PM | 3,00 |

| Preventol A 4 S (87,5 - 92,5% DCFNa) | 0,55 (xấp xỉ 0,49 DCFN) |

| Methylethylketoxim | 0,20 |

| Octa Soligen Trockner 69 | 0,10 |

| Shellsol D 60 | 91,15 |

| a DCFN = dichlofluanide. b Ví dụ công thức pha chế đã được thương mại hóa. Thông tin này được đưa ra để người sử dụng tiêu chuẩn tham khảo và không phải một danh sách khuyến nghị chính thức. | |

Các công thức pha chế có chứa diclofluanit ở nồng độ này được áp dụng ở mức 80 g/m2, kết hợp với một lớp phủ sơn bóng. Nếu sử dụng một công thức pha chế tham khảo khác, nồng độ được chọn phải có hiệu lực tương đương với nồng độ quy định của DCFN. Bằng chứng về sự tương đương được ghi trong các báo cáo thử nghiệm.

5.2.8 Thuốc xông hơi (nếu cần)

Xylen chuyên dụng.

5.3 Thiết bị, dụng cụ

5.3.1 Phòng nuôi nấm: có thể điều chỉnh nhiệt độ ở (26 ± 2) °C và độ ẩm tương đối (70 ± 5)%.

5.3.2 Tủ khí hậu: dùng để ổn định mẫu, có thể điều chỉnh nhiệt độ ở (26 ± 2) °C và độ ẩm tương đối (65 ± 5) %.

5.3.3 Cưa: có lưỡi mịn.

5.3.4 Điểm phơi mẫu ngoài trời: dùng để phơi các mẫu gỗ trên giá ngoài trời

- Giá đỡ: Là các khung để đặt mẫu gỗ nghiêng một góc 45° (hình D5). Các khung này được làm bằng vật liệu chịu thuốc bảo quản (ví dụ nhựa, nhôm). Các mẫu gỗ trong giá phải có các đầu nằm tự do và cố định để khỏi rời.

- Điểm phơi mẫu: là một không gian độc lập không chịu các điều kiện môi trường khắc nghiệt về độ ẩm, UV, bức xạ hoặc ô nhiễm công nghiệp. Điểm phơi mẫu không có cây cao (cây cao nhất chỉ 0,5 m).

- Dựng các giá phơi mẫu phải đạt các yêu cầu sau:

Giá phơi mẫu không bị che bóng bởi cây cối, nhà cửa và các kiến trúc khác.

Các mẫu gỗ thử nghiệm phải đặt theo hướng sao cho mẫu tiếp xúc tối đa với tác nhân.

- Các mẫu thử nghiệm phải được đặt cao từ 1 m đến 2 m so với mặt đất.

5.3.5 Thiết bị tiền xử lý mẫu: thiết bị UV có thể phun nước (UVS)

Thiết bị có thể phun nước khử khoáng với tốc độ xấp xỉ 4 l/min và tạo ánh sáng UV ở bước sóng 340 nm (UVA), tốt nhất là tạo ánh sáng bằng các ống huỳnh quang. Thiết bị có thể lập trình để thực hiện các chu kỳ phơi mẫu khác nhau trong đó có xen kẽ chiếu xạ UV, phun và ngưng tụ với các khoảng thời gian khác nhau và nhiệt độ được kiểm soát trong các quá trình chiếu xạ - ngưng tụ.

5.3.6 Bình nuôi cấy: có thể tích từ 400 cm3 đến 600 cm3 và phần đáy bên trong rộng từ 90 cm2 đến 120 cm2 (tham khảo Phụ lục D).

5.3.7 Thiết bị khử trùng

- Thiết bị tạo bức xạ ion hóa (xem Phụ lục C):

- Nồi hấp, điều chỉnh ở (102 + 2) °C và (121 ± 1) °C. Trong trường hợp nồi hấp không thể đặt ở (102 ± 2) °C, cần một buồng khử trùng bằng hơi nước (xem Phụ lục C).

5.3.8 Kính lúp: độ chính xác 0,1 mm.

5.3.9 Các dụng cụ thí nghiệm thông thường:

- Cân phân tích với độ chính xác 0,01 g;

- Chổi các loại;

- Giấy nhám kích thước hạt 120 và 180;

- Tủ sấy có thể sấy ở (103 ± 2)°C;

- Lọ thủy tinh có nắp;

- Thanh thủy tinh F 3 mm, dài 10 cm.

5.4 Vật liệu khác

Đinh không gỉ có chiều dài khoảng 30 mm và đường kính khoảng 1,5 mm để đỡ các mẫu gỗ khi phơi ngoài trời (tham khảo Hình D.3).

6 Lấy mẫu

Các mẫu thuốc bảo quản phải có tính đại diện cho sản phẩm được kiểm tra. Mẫu được lưu giữ và xử lý theo yêu cầu nào của đơn vị cung cấp đã ghi thành văn bản.

CHÚ THÍCH: Nếu lấy mẫu của thuốc bảo quản từ lô ban đầu kích thước lớn, cần tuân thủ quy trình của tiêu chuẩn EN 212 [3].

7 Mẫu gỗ thử nghiệm

7.1 Gỗ

Gỗ nhạy cảm với nấm biển màu, thuộc 1 trong 2 loài sau:

- Thông mã vĩ (Pinus massoniana Lambert) (1).

- Bồ đề (Styrax tonkinensis Pierre) (2).

CHÚ THÍCH 1: Có thể tiến hành thử nghiệm bổ sung bằng các loài gỗ khác nhưng phải nêu rõ trong báo cáo kết quả.

CHÚ THÍCH 2: Theo Tiêu chuẩn gốc EN 152: 2011

(1) và (2) là gỗ thông Scots (Pinus sylvestris Linnaeus).

7.2 Chất lượng gỗ

Sử dụng gỗ nguyên không khuyết tật, thẳng thớ, không có mắt, không bị biến màu và côn trùng gây hại. Tránh sử dụng gỗ có vết nhựa trên bề mặt.

Loại đi gỗ phần ngọn và dưới 1 m tính từ gốc. Mẫu gỗ được lấy từ cây tiêu chuẩn thành thục công nghệ.

Tỷ lệ gỗ muộn không quá 30%. Gỗ không được ngâm nước, vận chuyển thủy, sấy quá 60°C hay xử lý các loại hóa chất.

Nên sử dụng gỗ chặt hạ trong mùa đông, gỗ sau khi chặt hạ phải được xẻ thành ván ngay.

Khi không thể xác minh chất lượng gỗ qua xuất xứ của nguyên liệu đầu vào, có thể thử độ nhạy cảm với nấm của lô mẫu gỗ bằng quy trình mô tả trong điều 8.3, đối với các mẫu chưa trải qua phơi mẫu trong điều kiện tự nhiên và xác nhận giá trị sử dụng theo điều 9, đoạn 1. Các mẫu gỗ phải được chọn một cách ngẫu nhiên, đạt tỷ lệ 1 % lô mẫu.

CHÚ THÍCH: Có thể hong khô tự nhiên gỗ, tuy nhiên dưới điều kiện không hợp lý gỗ có thể nhanh chóng bị nhiễm nấm biến màu. Do đó, giải pháp tốt hơn là sấy nhẹ ở nhiệt độ không quá 60°C.

Không sử dụng mẫu để quá 3 năm tính từ lúc chặt hạ, vì có thể ảnh hưởng đến kết quả thử nghiệm.

7.3 Chuẩn bị gỗ

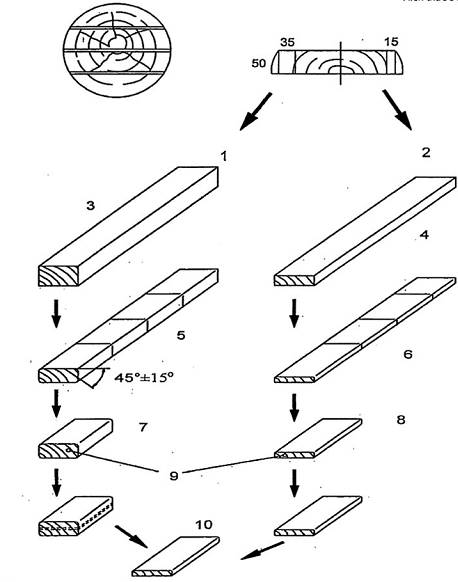

Thanh gỗ được sấy khô để đạt độ ẩm (12 ± 2)%. Chuẩn bị các thanh phôi có mặt cắt ngang 50 mm x 35 mm, các vòng năm hợp với các cạnh tạo thành một góc (45 ± 15)°. Đánh số các thanh tại mặt cắt ngang sao cho từ đó có thể truy nguyên được cây ban đầu của thanh gỗ.

Xẻ các thanh để tạo thành các thanh nhỏ có mặt cắt ngang 40 mm x 25 mm, làm tròn các cạnh dọc để đạt đến bán kính cong khoảng 2 mm.

Từ các thanh này, cắt ra các đoạn gỗ dài 110 mm không chứa mắt và khuyết tật (ví dụ vết nhựa). Đánh số các miếng theo số của thanh sao cho sau khi xử lý không bị mất số.

Sử dụng giấy nhám cỡ hạt 120 để đánh trơn các cạnh tròn và các bề mặt, trừ mặt đầu thớ gỗ. Lau sạch bụi sau khi thao tác.

Giữ các mẫu gỗ trong tủ khí hậu (xem 5.3.2) đến khi sử dụng.

Khi thử một công thức pha chế phải lấy mẫu gỗ từ ít nhất ba cây khác nhau.

Phụ lục D, hình D2 minh họa chi tiết quá trình chuẩn bị các thanh gỗ và đoạn gỗ.

CHÚ THÍCH 1: Nếu công thức pha chế được xử lý bằng phương pháp quét, có thể chỉ cần cắt các đoạn gỗ ngay trước khi xử lý để tạo thành các mẫu gỗ như mô tả trong điều 7.4.1.

CHÚ THÍCH 2: Nếu công thức pha chế được xử lý bằng phương pháp phun hoặc nhúng, có thể chỉ cần sử dụng phần trên của đoạn gỗ (phần đại diện cho bề mặt gần phía ngoài của cây) để tạo thành các mẫu thử như mô tả trong điều 4.7.1.

7.4 Chuẩn bị mẫu thử

7.4.1 Mẫu tẩm thuốc

Từ đoạn gỗ đã xử lý (xem 8.1.3.2), sau khi hong phơi (xem 8.1.5) được cắt đôi theo chiều dọc tạo thành hai mẫu thử có kích thước (ở độ ẩm 12 ± 2%):

(110 ± 0,5) mm x (40 ± 0,5) mm x (10 ± 0,5) mm

CHÚ THÍCH 1: Trong trường hợp xử lý bằng phương pháp quét, có thể cắt các mẫu thử ngay trước khi xử lý (xem 8.1.3.2).

CHÚ THÍCH 2: Trong trường hợp các mẫu xử lý dài hơn (ví dụ 30 cm), mẫu có thể được cắt sau khi tiền xử lý tự nhiên, với điều kiện là mẫu vẫn được lấy từ cùng một chế độ lấy mẫu.

7.4.2 Mẫu đối chứng

Mẫu đối chứng được cắt từ các đoạn gỗ chưa xử lý theo cách giống như mẫu tẩm thuốc và có kích thước bằng mẫu tẩm thuốc (xem 7.4.1).

7.5 Số lượng mẫu

7.5.1 Mẫu xử lý

Mỗi nồng độ thuốc bảo quản xử lý 3 đoạn gỗ (lấy từ 3 cây) để tạo thành 6 mẫu thử.

CHÚ THÍCH: Nếu không sử dụng phương pháp quét, cần chuẩn bị thêm các mẫu bổ sung để thay thế cho mẫu ngấm thuốc chưa đạt hoặc mẫu ngấm quá nhiều thuốc.

7.5.2 Mẫu đối chứng

Trong từng phép thử, cần chuẩn bị số mẫu như sau:

- C1: Mẫu đối chứng không tẩm

+ C1.1: 6 mẫu đối chứng không tiến hành tiền xử lý, được lấy từ 3 cây, mỗi cây 1 đoạn tạo thành 2 mẫu.

+ C1.2: 3 mẫu đối chứng có tiến hành tiền xử lý (theo phương pháp giống như mẫu thử, được lấy từ 3 cây).

Trong trường hợp thử nghiệm hiệu lực của một hoạt chất hoặc một công thức pha loãng thành nồng độ khác, có thể chuẩn bị một bộ mẫu đối chứng thứ hai (mẫu đối chứng bổ sung) như sau:

- C2: Mẫu đối chứng xử lý bằng sản phẩm đã loại bỏ hoạt chất.

+ C2.1: 3 mẫu đối chứng không tiến hành tiền xử lý, được lấy từ 3 cây.

+ C2.2: 3 mẫu đối chứng có tiến hành tiền xử lý, theo cách như chuẩn bị mẫu thử, được lấy từ 3 cây.

Lưu ý nếu thử nghiệm nhiều hơn một loại thuốc bảo quản thì mỗi mẫu đối chứng cần lấy từ một cây (xem 7.3). Do đó nếu mỗi lần thử nghiệm chỉ thử một loại thuốc bảo quản, cần 3 mẫu đối chứng được lấy từ 3 cây.

CHÚ THÍCH: Tỷ lệ các mẫu đối chứng có chiều cắt khác nhau (phía ngoài của thân và chiều hướng về lõi) phải tương đương với tỷ lệ tương ứng của các mẫu thử.

7.5.3 Mẫu xác nhận tính hợp lệ của phép thử

Các mẫu xác nhận tính hợp lệ của phép thử (mẫu đối chứng đảm bảo) được lấy từ 3 đoạn gỗ từ 3 cây, tổng số 6 mẫu. Các mẫu này được tiến hành tiền xử lý, sau đó được xử lý thuốc bảo quản tham khảo.

CHÚ THÍCH: Đây là số mẫu tối thiểu cần đánh giá, có thể sử dụng nhiều mẫu hơn.

8 Quy trình thử nghiệm1

8.1 Xử lý mẫu thử

8.1.1 Ổn định mẫu trước khi xử lý bảo quản

Đặt các mẫu thử trong tủ khí hậu (xem 5.3.2) đến khi mẫu đạt điều kiện cân bằng ẩm (khối lượng 2 lần cân liên tiếp sau 24 h thay đổi không quá 0,1 g).

8.1.2 Bịt đầu mẫu thử

Dùng một chất bịt đầu phù hợp (xem 5.2.4) phủ lên hai đầu các mẫu gỗ đã được ổn định. Giữ các mẫu trong tủ khí hậu đến khi sử dụng.

CHÚ THÍCH: Để đảm bảo khả năng bịt kín đầu mẫu gỗ, nên xử lý chất bịt đầu để trùm vào cạnh bên khoảng 1 mm đến 2 mm, ví dụ nhúng nhanh mặt cắt vào chất bịt đầu.

8.1.3 Xử lý gỗ bằng công thức pha chế

8.1.3.1 Xác định lượng xử lý

8.1.3.1.1 Trường hợp xử lý bề mặt không bao gồm phương pháp nhúng

Cần ghi lại lượng xử lý và số lần xử lý cho mỗi mẫu thử. Để hiệu chỉnh về trọng lượng, cần xác định khối lượng riêng của công thức pha chế thử nghiệm và quy đổi lượng xử lý từ ml/m2 sang g/m2 (nếu cần).

Lượng hóa chất và số lớp phủ phải phù hợp với phương pháp xử lý trong thực tế (xem Phụ lục E, Bảng E.2). Trong trường hợp chưa có dữ liệu tham khảo, cần tiến hành thử nghiệm sơ bộ để đánh giá lượng xử lý và số lớp phủ cần thiết. Cần xem xét hướng dẫn từ đơn vị cung cấp (nếu có).

8.1.3.1.2 Trường hợp xử lý nhúng, chân không hoặc áp lực

Nồng độ xử lý cần tuân theo quy định của đơn vị cung cấp. Nếu đơn vị cung cấp chỉ nêu lượng xử lý, cần thực hiện các thử nghiệm sơ bộ để xác định nồng độ hoặc số lần xử lý để đạt được mức yêu cầu. Báo cáo kết quả thử nghiệm phải nêu rõ nồng độ và thời gian xử lý, cần nêu rõ lượng hóa chất xử lý chính xác cho từng đoạn gỗ.

8.1.3.2 Xử lý

8.1.3.2.1 Xử lý bề mặt không bao gồm phương pháp nhúng

Xử lý các bề mặt mà ban đầu nằm hướng về phía ngoài của thân cây và phần giữa thân cây, trừ mặt đầu của đoạn gỗ. Xử lý cả các cạnh bo tròn. Ghi lại lượng xử lý và số lớp phủ trong báo cáo kết quả thử nghiệm.

Làm khô các mẫu thử 24 h trước khi phủ các lớp (xem 8.1.8).

CHÚ THÍCH: Lượng xử lý lên mỗi bề mặt của khối gỗ phải được ghi lại càng chính xác càng tốt bằng cách kiểm tra độ tăng khối lượng mẫu thử trước và sau các lớp phủ. Cần phủ thuốc thật đều lên trên bề mặt, tốt nhất là phủ đều bề mặt mà không cần quét lại lần thứ hai trong cùng một lớp phủ.

8.1.3.2.2 Xử lý nhúng, chân không hoặc áp lực

Khi lớp phủ bịt đầu đoạn gỗ khô, tiến hành cân đoạn gỗ. Sau đó xử lý đoạn gỗ bằng phương pháp nhúng, chân không hoặc áp lực. Dùng giấy thấm lau đầu đoạn gỗ để loại bỏ dung dịch thừa và cân lại đoạn gỗ. Chọn các đoạn gỗ có lượng thấm gần bằng nhau.

- Sau khi nhúng, các đoạn gỗ được xếp trên thanh thủy tinh đặt trong tủ khí hậu. Thời gian đặt trong tủ theo hướng dẫn của đơn vị cung cấp.

- Sau khi xử lý chân không, các đoạn gỗ cần được lưu giữ như sau:

Xếp các đoạn gỗ lên trên các thanh thủy tinh đặt trong lọ có nắp cách nhau ít nhất 2 cm. Lật các đoạn gỗ mỗi tuần 2 lần một góc 180°. Các lọ này được đặt trong phòng thông khí tốt.

+ Nếu các đoạn gỗ được xử lý bằng công thức pha chế tan trong nước: Để ngăn ngừa nấm mốc, đưa vào lọ các đĩa nhỏ chứa xylen (5.2.9) và nút kín các lọ trong 2 tuần. Trong tuần thứ 3, mỗi ngày nới lọ ra một chút để các đoạn gỗ khô từ từ. Bắt đầu từ tuần thứ tư, để lọ mở hoàn toàn:

+ Nếu các đoạn gỗ được xử lý bằng công thức pha chế không tan trong nước: Nút kín lọ trong tuần đầu tiên. Sang tuần thứ hai mỗi ngày nới lọ ra một chút. Đến tuần thứ ba và thứ tư để lọ mở hoàn toàn.

8.1.4 Xử lý các mẫu đối chứng bổ sung C2 và các mẫu xác nhận tính hợp lệ của thí nghiệm

Tùy theo công thức pha chế được thử nghiệm, các mẫu đối chứng bổ sung (C2- xem 7.5) được xử lý với sản phẩm thử đã loại bỏ thành phần hoạt chất hoặc dung môi, theo cùng cách thức với mẫu thử (xem 8.1.3).

Xử lý các mẫu xác nhận tính hợp lệ của thử nghiệm bằng thuốc tham khảo với lượng 80 g/m2 để so sánh (xem 5.2.7).

8.1.5 Hong phơi các đoạn gỗ sau khi xử lý

Trường hợp các đoạn gỗ được quét: giữ các đoạn gỗ nằm trên bề mặt ngang trong điều kiện phòng thí nghiệm. Tránh gió lùa.

Trường hợp các đoạn gỗ được xử lý nhúng hoặc xử lý chân không: làm khô các đoạn gỗ đã tẩm theo yêu cầu của đơn vị cung cấp.

8.1.6 Chuẩn bị mẫu thử nghiệm

Sau khi hong phơi, các đoạn gỗ đã tẩm (xem 8.1.3.2) được, cắt theo chiều dọc để tạo thành hai mẫu thử (xem 7.4).

Cắt các đoạn gỗ chưa tẩm theo cùng cách thức đó để tạo thành các mẫu đối chứng.

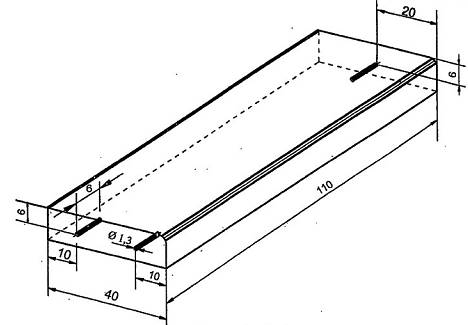

8.1.7 Đóng đinh

Để đỡ các mẫu thử trong quá trình phơi mẫu trong điều kiện tự nhiên, cần sử dụng đinh không gỉ (xem 5.4, xem ví dụ hình D3 và D5). Quy trình đóng đinh phải không tạo ra tác động gỉ về hóa học và sinh học lên gỗ.

Tạo các lỗ đường kính xấp xỉ 1,3 mm, sâu xấp xỉ 6 mm, đóng vào bề mặt phía đầu mẫu thử, trong đó một lỗ ở trung tâm của một đầu mẫu và hai lỗ ở đầu đối diện, cách cạnh khoảng 10 mm (xem hình D3).

Các lỗ được đóng song song với thớ gỗ sao cho khi đóng đinh, mẫu gỗ không bị phá vỡ hoặc tách rời.

Đóng vào các lỗ đã tạo sẵn 3 đinh không gỉ có chiều dài 30 mm, đường kính 1,5 mm (xem 5.4), độ sâu 10 mm.

8.1.8 Phủ mẫu gỗ

Cách phủ tùy thuộc vào công thức pha chế (xem điều 1).

Loại A

Trong trường hợp các công thức pha chế được sử dụng với chất phủ không chuyên dụng, phủ ba lớp véc-ni tiêu chuẩn cách nhau 24 h lên các mẫu thử, mẫu đối chứng (xem 7.5.2) và mẫu xác nhận tính hợp lệ của thử nghiệm (xem 7.5.3). Các cạnh đã tiện tròn cũng được phủ.

Lượng chất phủ đạt xấp xỉ 70 ml/m2 (đối với sơn nước) và 90 ml/m2 (đối với sơn dầu) cho mỗi lớp phủ bề mặt:

- Đối với lớp phủ đầu tiên, pha loãng véc-ni bằng dung môi phù hợp (xem 5.2.3) theo tỷ lệ 15% (theo khối lượng). Để khô 24 h. Dùng giấy nhám cỡ hạt 180 chà nhẵn bề mặt đã phủ.

- Đối với lớp phủ thứ hai, pha loãng véc-ni với dung môi phù hợp (xem 5.2.3) theo tỷ lệ 7,6% (theo khối lượng);

- Đối với lớp phủ thứ ba: Sử dụng véc-ni nguyên, không pha loãng.

Loại B

Trong trường hợp công thức pha chế được sử dụng với chất phủ chuyên dụng, phủ lớp phủ chuyên dụng lên các mẫu thử, mẫu đối chứng (xem 7.5.2) và mẫu xác nhận tính hợp lệ của thử nghiệm (xem 7.5.3) theo quy định của đơn vị cung cấp.

Trong và sau quá trình phủ, giữ các mẫu thử trong điều kiện phòng.

Loại C

Nếu các công thức pha chế được sử dụng mà không cần đến các lớp phủ, các mẫu thử sẽ được phơi mà không phủ thêm véc-ni, các mẫu đối chứng (xem 7.5.2) cũng không được phủ véc-ni, khác với mẫu xác nhận tính hợp lệ của thử nghiệm (xem 7.5.3).

CHÚ THÍCH: Theo điều 5.2.8, mẫu đối chứng xác nhận tính hợp lệ của thử nghiệm luôn phải có lớp phủ.

8.2 Tiền xử lý các mẫu thử nấm

8.2.1 Phơi mẫu trong điều kiện tự nhiên

Phơi các mẫu thử nghiệm 26 tuần, trong khoảng thời gian từ ngày 1 tháng 3 đến 31 tháng 10 hàng năm.

Tiến hành phơi mẫu sau 5 đến 7 ngày sau khi phủ lớp cuối.

Đặt các mẫu thử và mẫu đối chứng (mẫu C1.2 và C2.2- xem 7.5) trên giá phơi, mặt xử lý hướng lên trên. Phơi mẫu ngoài trời (xem 5.3.4; hình D.5).

8.2.2 Phơi mẫu trong điều kiện nhân tạo

Thay cho quá trình phơi mẫu trong điều kiện tự nhiên, có thể sử dụng một thiết bị nhân tạo để tiền xử lý mẫu, thiết bị có khả năng cung cấp ánh sáng UV và xịt nước khử khoáng khi thử nghiệm. Thời gian phơi mẫu nhân tạo là 4 tuần. Mô tả chi tiết về chu kỳ phơi mẫu trong điều kiện nhân tạo được nêu trong phụ lục F.

8.2.3 Lưu giữ các mẫu đối chứng

Các mẫu đối chứng không cần tiền xử lý theo quy trình đã mô tả (xem 8.2.1- 8.2.2) được giữ trong tủ khí hậu (xem 5.3.2).

8.3 Thử nấm

8.3.1 Chuẩn bị các mẫu thử

Các mẫu thử nghiệm và mẫu đối chứng có bề mặt sau khi phơi mẫu trong điều kiện tự nhiên được xếp vào nhóm “bị biến màu” (cấp 2, xem 8.5.2) và “bị biến màu nặng” (cấp 3, xem 8.5.2) thì không cần đưa vào thử nấm. Ghi lại cấp độ biến màu của các mẫu này vào trong báo cáo kết quả thử nghiệm. Trong bước đánh giá cuối cùng sẽ tính đến kết quả của các mẫu này.

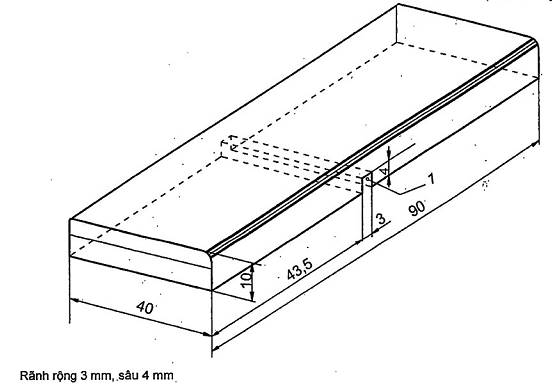

Sau khi kết thúc quá trình phơi mẫu 24 h, gia công các mẫu thử còn lại (kể cả mẫu thử không qua phơi ngoài trời) như sau:

- Cắt ngắn đều nhau ở hai đầu để đạt chiều dài cuối cùng là 90 mm (hình D4)

- Xẻ rãnh bằng cưa (xem 5.3.3) để đạt chiều rộng xấp xỉ 3 mm, sâu 4 mm, tại phần giữa của mặt chưa xử lý, song song với bề mặt phía đầu mẫu (xem hình D4);

Lau nhẹ mặt đã xử lý bằng một tấm vải ẩm.

Đặt các mẫu ít nhất 2 tuần trong tủ khí hậu (xem 5.3.2).

CHÚ THÍCH: Các mẫu bị ẩm phải được để khô trong không khí trước khi đưa vào tủ khí hậu.

8.3.2 Khử trùng các mẫu thử

Khử trùng các mẫu thử theo phương pháp trong Phụ lục C.

8.3.3 Chuẩn bị các bình nuôi cấy

Đổ 200 ml silicate nhôm-sắt-magie (xem 5.2.6) vào bình nuôi cấy (xem 5.3.6), nếu là bình thủy tinh thì đặt mặt nhỏ phía dưới. Gạt phẳng bề mặt. Làm ẩm đều bề mặt bằng 75 ml nước và đóng hờ nắp, sau đó khử trùng trong nồi hấp ở (121 ± 1)°C trong 30 min.

8.3.4 Phơi nhiễm nấm

CHÚ THÍCH 1: Phụ lục B mô tả chi tiết quá trình chuẩn bị dịch bào tử.

Nhúng các mẫu thử đã khử trùng (xem 8.3.2) vào dịch bào tử (xem 5.1) từ 1 s đến 2 s và đưa vào bình nuôi cấy (xem 8.3.3) trong điều kiện vô trùng, mặt xử lý hướng lên trên.

Các mẫu tẩm các công thức pha chế khác nhau cần được nhúng vào các phần dịch bào tử riêng rẽ. Trước khi đưa các mẫu thử vào bình, rót vào mỗi bình 15 ml dịch bào tử (xem 5.1), sau đó đưa mẫu vào bình và đóng nắp.

CHÚ THÍCH 2: Cần chú ý bào tử có thể ở dạng dịch trong suốt quá trình ủ mẫu thử.

8.4 Điều kiện và thời gian thử nghiệm

Giữ các bình đã được phơi nhiễm nấm trong phòng nuôi nấm (xem 5.3.1), không có ánh sáng hoặc không bị ánh nắng trực tiếp chiếu vào, trong thời gian 6 tuần.

8.5 Đánh giá mẫu thử

8.5.1 Yêu cầu chung

Đến cuối quá trình thử nghiệm, lấy các mẫu thử ra khỏi bình nuôi nấm, rửa mẫu cẩn thận và lau sạch nấm còn dính vào mẫu.

8.5.2 Đánh giá bề mặt các mẫu thử

Kiểm tra cảm quan bề mặt của mẫu thử để xác định sự có mặt của nấm biến màu. Trong trường hợp các công thức pha chế loại A hay loại B, ghi lại nếu nấm biến màu chỉ có mặt trên lớp phủ. Đánh giá như sau:

0. Không bị biến màu: đánh giá cảm quan không phát hiện nấm biến màu trên bề mặt

1. Biến màu không đáng kể: Bề mặt chỉ có các điểm biến màu riêng rẽ, không có điểm nào rộng quá 1,5 mm, dài quá 4 mm, không quá 5 điểm biến màu.

2. Biến màu: bề mặt bị biến màu liên tục nhiều nhất một phần ba hoặc biến màu từng phần hay theo dải nhiều nhất một nửa tổng diện tích.

3. Biến màu nặng: biến màu liên tục quá một phần ba hoặc biến màu từng phần quá một nửa diện tích bề mặt.

Để tránh việc bề mặt tiện tròn của mẫu ảnh hưởng đến kết quả đánh giá, chỉ nên đánh giá trên bề mặt phẳng của các mẫu thử.

Trong báo cáo cần đánh giá riêng rẽ các cạnh tiện tròn. Cần lưu ý xử lý công thức pha chế đúng cách đối với phần các cạnh tiện tròn này.

Ngoài ra để tránh tác động của việc nhiễm chéo ở đầu mẫu gỗ, không đánh giá vùng 4 mm tính từ mỗi đầu mẫu gỗ.

Đối với một số mẫu tối màu, khó phân biệt sự phát triển của nấm biển với màu gỗ, việc đánh giá phần bên trong của các mẫu thử rất quan trọng.

CHÚ THÍCH: Cần lau cẩn thận bề mặt mẫu (mà không làm hư hại đến lớp phủ) bằng một tấm vải mềm thấm nước sạch để các vật liệu bám trên lớp phủ phía ngoài không ảnh hưởng đến kết quả đánh giá.

8.5.3 Đánh giá phần bên trong của mẫu thử

Để đánh giá phần bên trong của các mẫu thử, tiến hành như sau:

- Cắt các mẫu theo chiều song song với bề mặt phía đầu mẫu thử, cách mỗi đầu 30 cm;

- Đo độ dầy của vùng không bị biến màu (độ chính xác 0,5 mm) bằng một thiết bị đo (xem 5.3.8) tại một trong 3 vị trí tính từ bề mặt cắt:

- Tại phần giữa của mẫu thử

- Cách hai cạnh của mẫu thử 10 mm.

9 Tính hợp lệ của kết quả

Ít nhất 80% số mẫu đối chứng được thử nghiệm theo điều 8.3.4 (xem 7.5.2: C1.1 và C.1.2) phải bị biến màu từ cấp độ 3 trở lên và có phần bên trong bị biến màu đủ nhiều (tất cả gỗ sớm bị biến màu bề mặt). Nếu không đạt điều kiện này, phải thực hiện lại phần thí nghiệm tương ứng với mẫu đối chứng không đạt.

Thử nghiệm là hợp lệ nếu các mẫu đối chứng xác nhận tính hợp lệ của thử nghiệm có giá trị trung vị (điểm bán phân) của cấp độ biến màu bằng 1 trở lên (xem 5.2.7).

10 Báo cáo kết quả

Khi đánh giá thí nghiệm cần tính đến các yếu tố sau:

- Đối với mỗi công thức pha chế, tiến hành đánh giá trên ít nhất 6 mẫu thử.

- Khi có bất kỳ mẫu đối chứng không tẩm (C1- xem 7.5) nào không hợp lệ do chưa bị biến màu bề mặt, cần loại bỏ kết quả của tất cả các mẫu thử được lấy từ cùng một thanh với mẫu đối chứng đó. Kết quả không nhất thiết phải bị loại bỏ nếu mẫu bị biến màu rõ ràng ở mặt dưới của mẫu.

Đối với mỗi công thức pha chế, cần báo cáo:

- Kết quả đánh giá bề mặt của mẫu thử: trong trường hợp mức độ biến màu rõ ràng, ghi lại cấp độ biến màu lớn nhất, nhỏ nhất, trung bình và trung vị.

Trong trường hợp các công thức pha chế tối màu, ghi chú lại nếu bề ngoài tối màu khiến cho việc đánh giá gặp khó khăn hoặc không thể thực hiện.

- Độ dầy của phần không bị biến màu thấp nhất trong tất cả các điểm đo trong lô mẫu thử.

- Độ dầy của phần không bị biến màu trung bình của tất cả các điểm đo trong lô mẫu thử.

Tình trạng của mẫu đối chứng đảm bảo (C2- xem 7.5) phải được báo cáo giống như các mẫu thử để có thể đối chiếu xác định có hoặc không có tác động chống nấm biến màu từ chất pha loãng hoặc từ công thức pha chế không có hoạt chất.

11 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất như sau: (xem ví dụ trong Phụ lục G).

a) Viện dẫn tiêu chuẩn này.

b) Tên đơn vị cung cấp;

c) Tên và mô tả công thức pha chế được thử nghiệm; công thức pha chế đã được công bố hay chưa;

d) Dung môi được sử dụng để pha loãng, nếu có;

e) Nếu có, các cấp độ pha loãng tính theo tỷ lệ % khối lượng của công thức pha chế được thử nghiệm;

f) Các loài gỗ được sử dụng;

g) Ngày xử lý bảo quản;

h) Cách thức xử lý bảo quản và nếu có, số lần xử lý;

i) Số lần lặp;

j) Lượng thuốc bảo quản nhỏ nhất và lớn nhất trong số sáu mẫu lặp: trong trường hợp xử lý bề mặt, tính theo ml/m2 hoặc g/m2 và nếu có, phương pháp xử lý thuốc. Trong trường hợp xử lý thẩm sâu, tính theo kg/m3.

k) Nếu có (Loại A và B trong điều 1) các loại vật liệu phủ sau khi tẩm và số lớp phủ;

Khi các công thức pha chế đã được thử nghiệm theo yêu cầu của đơn vị cung cấp, đặc biệt khi sử dụng kết hợp các công thức pha chế, phương pháp xử lý và/hoặc vật liệu phủ, cần ghi lại đầy đủ các chi tiết trong báo cáo kết quả thử nghiệm và ghi là “kết quả chỉ áp dụng cho riêng hệ thống được thử nghiệm”.

l) Khoảng thời gian tiền xử lý (tự nhiên hoặc nhân tạo). Đối với trường hợp phơi mẫu trong điều kiện tự nhiên, thông tin phải bao gồm độ cao của điểm phơi mẫu tính theo mực nước biển và hướng của từng mẫu. Nếu có, phải ghi lại sự có mặt của bất kỳ dấu hiệu biến màu nào và ghi rõ rằng trong bước kế tiếp mẫu không được thử nghiệm với nấm. Trong trường hợp phơi mẫu nhân tạo, báo cáo phải mô tả chi tiết về chu kỳ đã được cài đặt.

m) Loài nấm sử dụng và nguồn gốc nấm. Mô tả bắt cứ dấu hiệu bất thường nào về hình thức và mức độ sinh trưởng của nấm được sử dụng;

n) Ngày bắt đầu phơi nhiễm nấm;

o) Ngày đánh giá các mẫu thử;

p) Đánh giá mẫu thử ở cuối giai đoạn thử nghiệm:

- Cấp độ biến màu bề mặt mỗi mẫu thử;

- Cấp độ biến màu bề mặt trung bình và giá trị trung vị;

- Độ dầy của phần không bị biến màu thấp nhất;

- Độ dầy của phần không bị biến màu trung bình;

- Đánh giá mức độ biến màu tại các cạnh.

q) Tên của đơn vị báo cáo và ngày ban hành

r) Tên và chữ ký của (các) cán bộ phụ trách;

s) Ghi chú sau:

“Việc diễn giải và kết luận từ bản báo cáo này yêu cầu phải có kiến thức chuyên môn về bảo quản gỗ, do đó bản thân bản báo cáo này không thể được xem là một chứng chỉ phê duyệt”.

Báo cáo kết quả thử nghiệm cũng phải đề cập đến các chi tiết về tất cả các phương pháp tùy chọn khác có thể sử dụng, các phương pháp không được tiêu chuẩn này nói đến, hoặc các điều kiện xung quanh có thể ảnh hưởng đến kết quả.

CHÚ THÍCH: Báo cáo nên bao gồm một bảng ghi kết quả chi tiết cho từng mẫu.

Phụ lục A

(Quy định)

Thông tin chi tiết về vật liệu phủ

A.1 Khái quát

Tiêu chuẩn này đưa ra một lựa chọn thay thế cho các thử nghiệm với một vật liệu phủ cụ thể được quy định bởi đơn vị cung cấp.

Khi dự kiến sử dụng cho một mục đích rộng hơn, có thể sử dụng các vật liệu phủ chung. Phụ lục này đưa ra một vật liệu sơn alkyd để sử dụng cho các công thức pha chế tan trong dung môi hữu cơ (A2) và một vật liệu sơn acryl để sử dụng cho các công thức pha chế tan trong nước. Sơn acrylic cần có thông số về khả năng bảo vệ UV tối thiểu, còn sơn alkyd có cả loại không chống UV và loại có thông số về mức độ chống UV.

Tên thương mại của vật liệu này là các ví dụ về các sản phẩm phù hợp và có sẵn trên thị trường.

A.2 Vật liệu sơn alkyd cho các công thức pha chế tan trong dung môi hữu cơ (xem 5.2.2 2)

A.2.1. Thành phần cơ bản của sơn Alkyd

A.2.1.1 Nhựa Alkyd

Các dung dịch nhựa alkyd (dựa trên dầu đậu nành hoặc acid béo khô với hàm lượng dầu 65% đến 68% (theo khối lượng) chứa 75% lượng chất rắn trong xăng trắng, trong đó có ít nhất 5% gốc thơm (xem A.2.1.2); Dung dịch phải có các đặc tính sau:

| - Màu Gardner | tối đa 6; |

| - Số hiệu màu lot tương đương | tối đa 10; |

| - Chỉ số axit | <15; |

| - Thời gian lưu chuyển ở 20°C (50% nhựa alkyd trong xăng trắng) | 30 đến 100 giây |

| - Khối lượng riêng | 0,960 g/ml. |

| - Dầu đậu nành hoặc dầu thực vật khác, axit béo khô | tỷ lệ cao nhất 65% tính theo thành phần rắn |

| - Phthalic anhydrit | tỷ lệ cao nhất 65% tính theo thành phần rắn |

CHÚ THÍCH: Nhựa alkyd UMLAC AD 97 (DSM Coating Resins) là phù hợp cho mục đích này.

A.2.1.2 Xăng trắng (xem 5.2.3.1)

Các đặc tính phù hợp cho thử nghiệm gồm có:

| - Khối lượng riêng ở 15°C | 0,770 g/ ml đến 0,785 g/ml |

| - Dải chưng cất | 150°C đến 195°C. |

Số hiệu đăng ký CAS: 64742-82-1 (xăng trắng loại 1).

A.2.1.3 Dầu thông

Sản phẩm phải tương thích với các đặc điểm sau:

| - Khối lượng riêng ở 15°C | 0,850 g/ml đến 0,970 g/ml; |

| - Dải chưng cất | 93%, tính đến 170°c ở áp suất bình thường; |

| - Chỉ số axit | <8. |

A.2.1.4 Chất chống bong tách

Metyl etyl ketoxim.

A.2.1.5. Chất làm khô

Một hỗn hợp các octoates hoặc naphthenates gồm:

| - Canxi có kim loại chiếm 4% (theo khối lượng) | 3 phần (theo khối lượng); |

| - Zirconium có kim loại chiếm 18% (theo khối lượng) | 1,5 phần (theo khối lượng); |

| - Cobalt có kim loại chiếm 18% (theo khối lượng) | 0,4 phần (theo khối lượng); |

A.2.1.6 Chất hấp thụ UV và HALS

Một chất hấp thụ UV là một vật liệu kết hợp, dựa trên khả năng hấp thụ bức xạ UV để làm mất tác động gây hại của UV, trì hoãn tác động gây hư hại của ánh nắng và các nguồn sáng UV khác. Các chất phụ gia này khi được kết hợp với các lớp sơn sẽ sàng lọc các thành phần UV- thành phần có hại nhất trong ánh sáng- và qua đó bảo vệ màng mỏng và các cơ chất khỏi bị phân hủy bởi ánh sáng.

Một chất ổn định ánh sáng gốc amin theo cơ chế cản trở (HALS) là một chất tiếp nhận gốc tự do có khả năng bẫy các gốc tự do hình thành trong quá trình phân hủy polyme.

CHÚ THÍCH: Tên thương mại của các sản phẩm phù hợp có sẵn trên thị trường là Tinuvin 99-2 và Tinuvin 123 là các chất hấp thụ UV và các chất tiếp nhận gốc tự do. Cả hai chất này đều được cung cấp bởi Ciba Speciality Chemicals.

A.2.2 Thành phần của vật liệu lớp phủ

Các thành phần tiêu chuẩn (theo khối lượng) như sau:

| - Nhựa alkyd | 800 phần; |

| - Dầu thông | 25 phần; |

| - Tác nhân chống bong tách | 15 phần; |

| - Chất làm khô | 49 phần; |

| - Xăng trắng | 111 phần; |

| Tổng | 1000 phần. |

Các vật liệu sơn phải có hàm lượng chất rắn tính theo khối lượng đạt (60 ± 1) % và thời gian lưu chuyển (120 ± 10) s đo ở 20°C bằng một cốc đo lưu chuyển có lỗ mở 4 mm) (ISO 2431).

Vật liệu phủ có kết hợp bảo vệ UV gồm các thành phần (theo khối lượng) như sau:

| - Nhựa alkyd | 800 phần |

| - Dầu thông | 25 phần |

| - Tác nhân chống bong tách | 15 phần |

| - Chất làm khô | 49 phần |

| - Xăng trắng | 96 phần |

| - Chất hấp thụ UV | 10 phần |

| - Chất tiếp nhận gốc tự do (HALS) | 5 phần |

| Tổng | 1 000 phần. |

A.3. Vật liệu phủ acrylic cho các công thức pha chế tan trong nước (xem 5.2.2.3)

A.3.1 Thành phần cơ bản của acrylic

A.3.1.1. Nhựa acrylic

Nhũ tương acrylic được sử dụng với khoảng 46% thành phần chất rắn. Các nhũ tương có thể chứa sẵn một chất bảo quản không có hoạt tính chống nấm biến màu, ví dụ hỗn hợp của benzisothiazolinon (MIT) 150 mg/l và methyl-isothiazolinon (MIT) 50 g/l. Nhiệt độ hình thành màng tối thiểu (MFFT) của nhũ tương là khoảng 12 °C và nhiệt độ thủy tinh hóa là khoảng 24 °C.

CHÚ THÍCH 1: Để đảm bảo độ bền lưu kho tốt, có thể cần bổ sung thêm khoảng 0,2% thuốc bảo quản (ví dụ BIT/MIT) trong hộp chứa. Để tránh sự nhiễm chéo trong hộp chứa sau khi mở, véc-ni tan trong nước phải được lưu giữ ở nhiệt độ từ 2 °C đến 7 °C sau khi mở. Theo cách này sản phẩm có thể được sử dụng trong 6 tháng.

CHÚ THÍCH 2: Các loại nhựa acrylic có sẵn trên thị trường như Mowilith DM 772 hoặc Mowilith LDM 7717URAL (Celanese Nhũ tương GmbH 65926 Frankfurt/M, Đức) là phù hợp cho mục đích này.

A.3.1.2. Nước

Đạt loại 3 theo TCVN 4851:1989 (ISO 3696:1987).

A.3.1.3. Chất hóa dẻo

1,2 - Propyleneglycol là dung môi tốt cho các loại nhựa phân cực sử dụng làm chất gắn kết.

A.3.1.4. Thành phần điều chỉnh độ pH

Thành phần được sử dụng để điều chỉnh pH, ví dụ Aminomethylpropanol 90.

CHÚ THÍCH: Các sản phẩm có sẵn trên thị trường AMP 90 (Angus Chemie GmbH, Zeppelinstrasse 30, 49479 Ibbenburen, Đức) là phù hợp cho mục đích này.

A.3.1.5. Tác nhân tạo màng

Dung môi được sử dụng làm chất tạo màng 2,2,4-trimelhyl- 1,3-pentanediol monoisobutyrate (sản phẩm 1).

Methoxybutanol là một dung môi hữu cơ phù hợp để sử dụng làm tác nhân tạo màng (sản phẩm 2).

CHÚ THÍCH: Sản phẩm Texanol có sẵn trên thị trường (Eastman Chemical GmbH, Charlottenstrasse 61, 51.149 Kohn, Đức) tương ứng với sản phẩm 1 và Methoxybutanol (Celanese Nhũ tương GmbH, 65.926 Frankfurt / M, Đức) tương ứng với sản phẩm 2.

A.3.1.6. Chất hấp thụ UV

Một chất hấp thụ UV là một vật liệu kết hợp, dựa trên khả năng hấp thụ bức xạ UV để làm mất tác động gây hại của UV, trì hoãn tác động gây hư hại của ánh nắng và các nguồn sáng UV khác. Các chất phụ gia này khi được kết hợp với các lớp sơn sẽ sàng lọc các thành phần UV- thành phần có hại nhất trong ánh sáng- và qua đó bảo vệ màng mỏng và các cơ chất nhạy cảm khỏi bị phá hủy bởi ánh sáng.

CHÚ THÍCH: Các sản phẩm đã thương mại hóa như Tinuvin 1130 (Ciba Spezialitiitenchemie GmbH, Chemieslraβe. 68.623 Lambertheim, Đức) là phù hợp với mục đích này

A.3.1.7. Chất chống tạo bọt

Phụ gia dùng để ức chế bọt hoặc làm tan bọt trong lớp phủ gốc nước. Tác nhân ức chế bọt được thêm vào hệ thống, còn chất làm tan bọt được thêm vào sau quá trình.

CHÚ THÍCH: Sản phẩm bán sẵn Texanol (Eastman Chemical GmbH, Charlottensirasse 61 5'l 149 Kohn, Đức) là phù hợp với mục đích này.

A.3.1.8. Chất cô đặc Polyuretan

Phụ gia dùng để tăng hoặc kiểm soát độ nhớt mà không gây ra thay đổi lớn về tổng hàm lượng chất rắn. Đây là chất hữu cơ hoặc vô cơ, hoặc là chất nhựa giả hoặc là chất tạo sol-gel thuận nghịch.

CHÚ THÍCH: Sản phẩm bán sẵn Tafigel PUR 4C (Munzing Chemle GmbH Salzstrasse 174. 74A76 Heilbronn, Đức) là phù hợp với mục đích này.

A.3.1.9. Phụ gia làm ướt cơ chất

Phụ gia dung để làm giảm sức căng bề mặt và do đó tạo điều kiện thuận lợi cho sự lan rộng hay xâm nhập vào bề mặt. Các phụ gia này phụ thuộc vào nhóm chất hoạt động bề mặt.

CHÚ THÍCH: Các sản phẩm bán sẵn Tego Wet Kl 245 (Tego Chemie Service GmbH Goldschmidtstraβe 100, 45127 Essen, Đức) là phù hợp với mục đích này.

A.3.1.10. Nhũ tương Paraffin

Một vật liệu rắn hoặc bán rắn được tạo thành từ chưng cất dầu mỏ hoặc gốc dầu mỏ bằng phương pháp xử lý như làm lạnh nhanh, kết tủa với dung môi hoặc loại dầu. Nó là một khối tinh thể sáng màu, có thấu quang, khi chạm vào có cảm giác hơi nhớt, bao gồm một hỗn hợp hydrocacbon rắn trong đó chiếm ưu thế là các chuỗi paratin.

CHÚ THÍCH: Các sản phẩm bán sẵn Sudranol 230 (Süddeutsche Emulsions Chemie GmbH, Rhenaniastrasse 46, 68199 Mannheim-Neckarau, Đức) là phù hợp với mục đích này.

A.3.2 Thành phần của véc-ni chống nấm biến màu gốc nước (sơn ngoại thất)

Các thành phần tiêu chuẩn (theo khối lượng) như sau:

| Nhựa acrylic nhũ tương | 750 phần; |

| Nước | 94 phần; |

| nước + 1,2-propylehglycol + thành phần điều chỉnh pH (Hỗn hợp) | (12 + 10 + 2) phần; |

| Tác nhân tạo màng 1 + chất hấp thụ UV + tác nhân chống tạo bọt (hỗn hợp) | (12 + 13 + 2) phần; |

| Nước + Chất cô đặc polyuretan + tác nhân tạo màng 2 (hỗn hợp) | (18 + 2 + 25) phần; |

| Nước + phụ gia làm ướt cơ chất + nhũ tương sáp (hỗn hợp) | (9 + 1 + 50) phần |

| Tổng | 1 000 phần |

Phụ lục B

(Quy định)

Chuẩn bị dịch bào tử của nấm thử nghiệm

Để nuôi cấy nấm thí nghiệm, đổ 150 ml dung dịch dinh dưỡng (xem 5.2.1) vào các bình tam giác dung tích 300ml.

- Nút các bình tam giác bằng nút bông và khử trùng trong 20 min trong nồi hấp ở (121 ± 1)°C. Khi không có nồi hấp, có thể khử trùng bằng dòng hơi nước nóng trong 20 min trong 3 ngày liên tục, khi đó phải để các bình tam giác ở điều kiện nhiệt độ phòng giữa các lần khử trùng.

- Tùy theo loài nấm, ủ các bình tam giác riêng rẽ với các chủng nấm Aureobasidium bằng cách đưa vào 2 miếng thạch đã phủ loài nấm tương ứng (diện tích miếng thạch xấp xỉ 1cm2). Các miếng giống gốc phải được lấy từ các chủng đang sinh trưởng tích cực trên môi trường 3% thạch mạch nha, đã được nuôi trong ít nhất 14 ngày và không quá 28 ngày ở (26 ± 1)°C.

- Thường sau 3 đến 5 ngày đã xuất hiện đủ lượng bào tử đính, ít nhất 300.000 bào tử/ml/.

- Lọc dung dịch hỗn hợp bằng một tấm vải mút mỏng. Phải dùng dung dịch này trong vài giờ để nhân giống trong bình nuôi cấy (xem 8.3.4). Dung dịch phải bị loại bỏ sau khi sử dụng. Dung dịch phù hợp để chuẩn bị dịch bào tử gồm: 2% dịch chiết mạch nha cô đặc hoặc mạch nha khô hòa tan 1,6% trong nước cất hoặc nước khử khoáng đạt loại 3 theo TCVN 4.851: 1989 (ISO 3696: 1987). pH của dung dịch dinh dưỡng phải đạt 4, 2 và có thể được điều chỉnh nếu cần thiết.

Phụ lục C

(Quy định)

Phương pháp khử trùng

C.1 Phóng xạ ion hóa

Phương pháp này phù hợp cho tất cả các chất bảo quản.

Đặt các mẫu thử riêng biệt hoặc thành nhóm các mẫu lặp tương tự trong bao gói polyetylen (ít nhất phải dày 90 mm) và gắn bao bằng cách là nhiệt.

CHÚ THÍCH 1: Có thể sử dụng các tấm polyetylen, gấp các tấm này trên mặt mẫu và hàn dọc theo cạnh bên. Giải pháp thực tế hơn là sử dụng các ống polyetylen bán thành từng cuộn. Các mẫu này được đưa vào ống và gấp theo cả hai cạnh của mẫu.

Gửi các bao gói trên đến một trung tâm phóng xạ. Trung tâm đó phải cung cấp các thông tin cần thiết về bao gói.

Chiếu xạ các gói ở cường độ từ 25 kGy2 đến 50 kGy

CHÚ THÍCH 2. Không có khác biệt rõ ràng nào giữa khử trùng trong thời gian ngắn với cường độ cao và khử trùng trong thời gian dài với cường độ phóng xạ thấp. Sau khi chiếu xạ, các bao gói có thể được giữ an toàn trong vài tuần.

Không được mở bao gói đến khi sử dụng.

C.2. Khử trùng hơi nước

Phương pháp này chỉ được sử dụng cho công thức pha chế bền nhiệt và không bay hơi trong hơi nước nóng.

Trước ngày đặt mẫu thử trong bình nuôi cấy, đặt các mẫu trong túi chịu nhiệt. Trên một túi chỉ được đặt các mẫu giống nhau, sắp xếp các mẫu không chạm vào nhau bằng cách đặt tấm thủy tinh hoặc thép không gỉ giữa các mẫu.

Đóng kín các túi và đặt vào nồi hấp trong 20 min.

Để các túi nguội tự nhiên trong 24 h và sau đó lặp lại quá trình khử trùng lại trong 10 min.

Không được mở hộp hoặc túi đến khi đặt mẫu vào bình nuôi cấy.

Phụ lục D

(Tham khảo)

Các thiết bị và sơ đồ

Kích thước tính bằng milimet

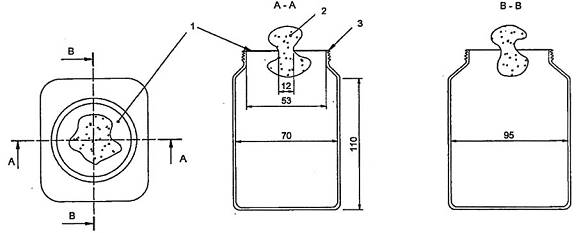

1. Nắp kim loại

2. Nứt bông, để lắp lỗ có đường kính 12 mm

3. Nút nhám cao su

Các sơ đồ này chỉ mang giá trị tham khảo và không có giá trị bắt buộc. Các số đo đưa ra là số đo tối thiểu cần có, đo bên trong dụng cụ.

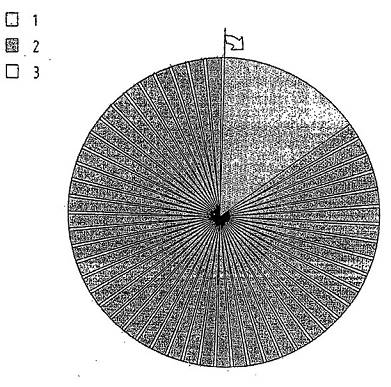

Hình D1. Bình nuôi cấy

Kích thước tính bằng milimet

1. Các bước gia công mẫu thông thường

2. Các bước gia công mẫu dùng cho phương pháp quét

3. Thanh phôi thô, kích thước 500 mm x 50 mm x 35 mm

4. Thanh phôi thô, kích thước 500 mm x 50 mm x 15 mm

5. Thanh phôi đã sấy, kích thước 500 mm x 40 mm x 25 mm

6. Thanh phôi đã sấy, kích thước 500 mm x 40 mm x 10 mm

7. Đoạn gỗ đã tẩm, kích thước 110 mm x 40 mm x 25 mm

8. Mẫu thử, kích thước 110 mm x 40 mm x 10 mm

9. Phần đầu gỗ đã được bịt kín

10. Mẫu thử, kích thước 110 mm x 40 mm x 10 mm

Hình D2. Sơ đồ gia công mẫu xử lý

Kích thước tính bằng milimet

Hình D3. Chuẩn bị mẫu gỗ để đóng đinh

Kích thước tính bằng milimet

Hình D 4. Mẫu gỗ thử nấm

Kích thước tính bằng milimet

1. Cấu trúc nâng đỡ

2. Thanh đỡ phía dưới

3. Mẫu gỗ

4. Thanh đỡ phía trên

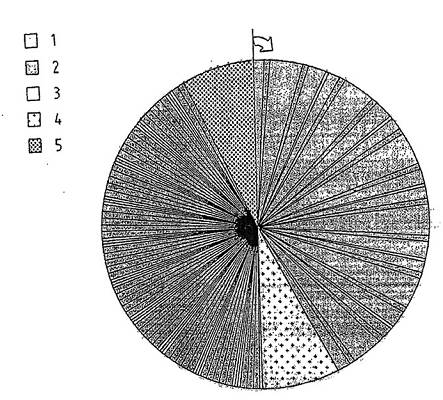

Hình D.5. Sơ đồ đặt mẫu thử trên giá xử lý tự nhiên

Phụ lục E

(Tham khảo)

Hướng dẫn quy trình thử nghiệm

Bảng E.1. Xác định trình tự các thao tác với mỗi loại công thức pha chế khác nhau xác định hiệu lực phòng chống nấm cho gỗ (con số chỉ đến điều khoản tương ứng trong tiêu chuẩn)

Bảng E.2- Giá trị xấp xỉ cho 4 loại công thức pha chế chính khi xử lý trên gỗ dác thông

| Công thức pha chếa | Thành phần rắn (%) | Lượng xử lý trên tổng sốb | Số lớp phủc | ||

| m2/ml | ml/m2 | ||||

| 1 .Thuốc bảo quản | Nhẹ/trong suốt | <10 | 10 | 90 đến 100 | 1 |

| 2.Loại chống biến màu dùng ngoài trời | Nhẹ/đục nhờ | Xấp xỉ 25 | 6-9 | 115 đến 155 | 3 |

| Trung bình/ đục nhờ | 25 đến 40 | 10 | 90 đến 95 | 2 | |

| Nặng/đục | >50 | 10 | 100 đến 120 | 2 | |

| 3.Loại sơn | Sơn lót | 10..60 | 10 đến 12 | 55 đến 65 | 1 |

| a Các nhóm hướng dẫn chứng chỉ tham chiếu đến tiêu chuẩn EN 927 phần 1 và phần 2, đại diện cho sản phẩm nhóm A, B và C (xem điều 2). b Lượng xử lý tính theo g/m2 phụ thuộc vào khối lượng riêng từng mẫu c Số lớp phủ phải như đã liệt kê trừ khi có khẳng định khác. Thời gian nghỉ giữa hai lần phủ phải từ 18 đến 24 h. | |||||

CHÚ THÍCH: Cần cẩn trọng đặc biệt với các công thức pha chế có độ nhớt cao để tránh lượng xử lý cao đến mức không thực tế. Đối với các công thức pha chế như vậy, rất có thể phải xác định lại lượng xử lý trên các khối gỗ cùng loài có diện tích lớn hơn để tính toán lượng cần thiết cho mẫu kích thước nhỏ.

Phụ lục F

(Quy định)

Chu trình phơi mẫu trong điều kiện nhân tạo

F.1 Giới thiệu

Có thể sử dụng một quy trình phơi mẫu trong điều kiện nhân tạo để thay thế cho phơi mẫu trong điều kiện tự nhiên trong điều 8.2.1.

CHÚ THÍCH: Cần lưu ý rằng kết quả thử nghiệm phơi mẫu trong điều kiện tự nhiên có thể dao động tùy theo khác biệt khí hậu tại địa điểm thử. Quá trình phơi mẫu nhân tạo cần tạo ra kết quả thử nghiệm có khả năng so sánh tốt nhất với các kết quả thử nghiệm theo chu trình phơi mẫu trong điều kiện tự nhiên.

F.2. Yêu cầu thiết bị

Ưu tiên sử dụng thiết bị có khả năng phun nước khử khoáng và ánh sáng UV giống các bóng tuýp huỳnh quang. Hệ thống tuần hoàn không tái sử dụng mẫu gỗ.

Bước sóng UV 340 nm. Nhiệt độ phơi UV không quá 50°C. Điểm chiếu xạ tương ứng không quá 0,83. Nhiệt độ pha tối (điều kiện hóa) không được quá 40°C.

Dòng chảy nước khử khoáng phải đạt xấp xỉ 4 l/min trong QUV hoặc UVCON. Các giá trị tối ưu này được tính từ mức tiêu thụ nước trong máy Weather-O-Meter. Việc giới hạn mức tiêu thụ nước trong máy QUV hoặc UVCON là hữu ích. Đối với mỗi lượng tiêu thụ nước tương tự trong thiết bị UVS, cần đặt thêm một công tắc có khả năng cho phép phun nước không liên tục 1/10 thời gian hoặc 6 s mỗi min.

Nước sử dụng để phun không được quay vòng để tránh tích tụ các chất diệt sinh vật hại.

Khoảng cách giữa đèn chiếu và các bề mặt cần phơi mẫu cần đạt xấp xỉ 50 mm.

Trong suốt quá trình sắp xếp mẫu trong thiết bị, phải dịch chuyển mẫu định kỳ để tất cả các mẫu đều có khoảng thời gian đều nhau ở các vị trí khác nhau.

Thông tin bổ sung về thiết bị tiền xử lý UV nhân tạo có thể tìm thấy trong EN 927 phần 6.

Hình F.1 Mô tả một giá đỡ mẫu.

Hình F.1 - Ví dụ về một giá đỡ mẫu thử

F3. Các chu phơi mẫu nhân tạo

F.3.1 Khái quát

Phần này trình bày ba chu trình phơi mẫu nhân tạo tiêu chuẩn trên các thiết bị phơi mẫu nhân tạo, có thể được sử dụng tùy theo khả năng phù hợp với từng thiết bị.

Khi sử dụng các chu trình phơi mẫu nhân tạo khác, cần chứng minh tỉnh tương đương với một trong ba chu trình tiêu chuẩn này.

Tất cả các chu kỳ đều sử dụng:

Phun nước khử khoáng.

Nước khử ion đạt các tiêu chuẩn sau:

<2 mg / kg CaCO3;

Độ dẫn điện tốt nhất <0,2 microS/cm;

<0,02 mg/l silicat;

<0,7 mg/l hạt rắn;

pH từ 6 đến 7.

Nước sử dụng để phun không được quay vòng để tránh tích tụ các chất diệt sinh vật hại.

Che tối: Giai đoạn không có ánh sáng. Trong một số thiết bị, bước này chỉ được biểu hiện bằng chương trình “Cond” tức là conditioning (Điều kiện hóa)

Chiếu tia UV.

F.3.2. Chu trình phơi mẫu nhân tạo số 1

Chu trình phơi mẫu nhân tạo số 1 được minh họa trong bảng F1 và hình F2.

Bảng F.1. Chu trình phơi mẫu nhân tạo số 1

| Bước | Bước lập trình Chu trình số 1 | Thời gian (h:min) | Thời gian tổng |

| 1 | Tiểu chu kỳ bước 2-8, lặp 9 lần | - | 6:45 min |

| 2 | Phun | 0 h:01min | |

| 3 | Tối | 0 h:04 min | |

| 4 | Phun | 0 h:01 min | |

| 5 | Tối | 0 h:04 min | |

| 6 | Phun | 0 h:01 min | |

| 7 | Tối | 0 h:04 min | |

| 8 | UV | 0 h:30 min | |

| 9 | UV | 1 h:15 min | 5:15 min |

| 10 | Tối | 0 h:15 min | |

| 11 | UV | 1 h:45 min | |

| 12 | Tối | 0 h:15 min | |

| 13 | UV | 1 h:30 min | |

| 14 | Tối | 0 h:15 min | |

| 15 | Bước kết thúc- quay lại bước 1 | - | |

|

|

|

| 12h |

Toàn bộ quá trình phơi mẫu nhân tạo theo chu trình 1 là 672 h (56 lần lặp)

Minh họa chu trình số 1

Hình F.2- Chu trình phơi mẫu nhân tạo số 1 (một chu trình 12 h)

1. Che tối

2. Chiếu tia UV

3. Phun

F.3.3. Chu trình phơi mẫu nhân tạo số 2.

Chu trình phơi mẫu nhân tạo số 2 được minh họa trong bảng F2 và hình F3.

Bảng F.2. Chu trình phơi mẫu nhân tạo số 2

| Bước | Các bước lập trình Chu trình số 2 | Thời gian (h:min) | Thời gian tổng |

| 1 | Ngưng tụ | 24 h |

|

| 2 | Tiểu chu kỳ 3-4, lặp 48 lần |

| |

| 3 | Chiếu UV | 2 h:30 min | |

| 4 | Phun | 0 h:30 min | |

| 5 | Bước kết thúc- quay lại 1 | - | |

|

|

|

| 168h |

Toàn bộ thời gian phơi mẫu nhân tạo theo chu trình số 2 là 672 h (4 lần lặp).

Minh họa chu trình 2

1. Cô đặc

2. Chiếu tia UV

3. Phun

Hình F.3. Chu trình phơi mẫu nhân tạo số 2 (một chu trình tương đương 168 h)

F.3.4. Chu trình phơi mẫu nhân tạo số 3

Chu trình phơi mẫu nhân tạo số 3 được nêu trong bảng F.3 và hình F.4

Bảng F.3. Chu trình phơi mẫu nhân tạo số 3

| Bước | Bước lập trình Chu kỳ 1 | Thời gian (h:min) | Thời gian tổng |

| 1 | Tiểu chu kỳ bước 2-6, lặp 6 lần | - | 168 h (1 tuần) |

| 2 | Phun + tia UV | 4 h | |

| 3 | Tia UV | 2 h | |

| 4 | Phun + tia UV | 10 h | |

| 5 | Tia UV | 2 h | |

| 6 | Phun + tia UV | 5 h | |

| 7 | Phun | 1 h | |

| 8 | Làm lạnh (5 độ C) | 24 h | |

| 9 | Tiểu chu kỳ 10-11, lặp 72 lần | - | 168 h (1 tuần) |

| 10 | Tia UV | 1 h:42 min | |

| 11 | Phun + tia UV | 0 h:18 min | |

| 12 | Lạnh sâu (-3 độ C) | 24 h | |

| 13 | Bước kết thúc- quay lại bước 1 | - | |

|

|

|

| 336 h (2 tuần) |

| Có thể có thiết bị UVS không cho phép phun và tia UV tự động cùng lúc | |||

Toàn bộ khoảng thời gian phơi mẫu nhân tạo theo chu trình 3 là 672 h (2 lần lặp).

Minh họa chu trình số 3.

1. Phun + UV

2. Tia UV

3. Phun

4. Làm lạnh

5. Lạnh sâu

Hình F.4. Chu trình phơi mẫu nhân tạo số 3 (một chu kỳ tương đương 336 h)

F.4 Các tiêu chí để lựa chọn chu trình tiền xử lý

Các chu kỳ phơi mẫu nhân tạo đã được sử dụng trong hợp tác nghiên cứu liên quan đến việc tiền xử lý gỗ đã bảo quản trước khi thử.

Chu trình 2 được lấy từ EN 927-6.

Chu trình 3 cũng đã được sử dụng trong hợp tác nghiên cứu liên quan đến việc tiền xử lý gỗ đã bảo quản. Chu trình này ban đầu được phát triển bởi Atlas Weather-O-Meter Ci 35 sử dụng đèn Xenon 3000 Watt kết hợp với màng lọc quartz-borosilicate. Trong trường hợp có cách lập trình phù hợp, nó có thể được sử dụng trên thiết bị UVS.

F.5. Ổn định mẫu

Sau quá trình phơi mẫu nhân tạo, làm khô các mẫu trong tủ khí hậu 1 tuần (xem 5.3.2).

Phụ lục G

(Tham khảo)

Ví dụ về một báo cáo kết quả thử nghiệm

| Số hiệu Tiêu chuẩn | EN 152 |

| Loại công thức pha chế | Sử dụng 1 lớp vecni không xác định |

| Tên đơn vị cung cấp | Công ty M |

| Tên và mô tả loại công thức pha chế | X, vật liệu sơn dầu không màu |

| Dung môi hoặc chất pha loãng được sử dụng | Không |

| Pha loãng | Không |

| Loài gỗ | Thông mã vĩ (Pinus massoniana Lambert) |

| Ngày xử lý bảo quản | 13-3-2011 |

| Cách xử lý bảo quản và số lần xử lý | Phương pháp quét -1 lớp |

| Số lần lặp | 6 |

| Lượng thuốc bảo quản nhỏ nhất và lớn nhất | 91 ml /m2 đến 98 ml/m2 |

| Các loại vật liệu phủ sau khi xử lý tẩm | nhựa Alkyd theo quy định trong tiêu chuẩn này |

| Số lớp phủ. | 3 lớp: lớp đầu tiên được pha loãng với 16% xăng trắng (thời gian lưu chuyển: 32 s), lớp thứ hai với 7% xăng trắng (thời gian lưu chuyển 49 s) và lớp thứ ba không pha loãng. Trước lớp thứ hai và thứ ba bề mặt sơn véc-ni đã được đánh bóng nhẹ với giấy nhám kích thước hạt 180. |

| Tiền xử lý | Bắt đầu 20/3/2011 Kết thúc 25/9/2011 Phơi mẫu ngoài trời, tại bãi thử tự nhiên ở vị trí Y, hướng Tây Nam, độ cao 125m. Không có hiện tượng biến màu tự nhiên, tất cả các mẫu đều được thử sinh học. |

| Nấm thử nghiệm | Aureobasidium pullutans. Nguồn: Viện Công nghệ thực phẩm |

| Ngày đặt mẫu | 20/10/2011 |

| Ngày đánh giá | 02/12/2011 |

| Kết quả đánh giá | Không mẫu nào trong số sáu mẫu thử bị biến màu bề mặt (trung bình 0, trung vị 0). Vùng không biến màu ít nhất 2 mm, trung bình 3 mm. Các cạnh không bị biến màu. |

Báo cáo này được soạn thảo bởi Viện P

Địa chỉ

Ông Z.

Báo cáo phải bao gồm một bảng chi tiết với cấp độ biển màu của tất cả các mẫu.

CHÚ THÍCH: Việc diễn dịch báo cáo này và các kết luận thực tế rút ra từ nó cần đến kiến thức cơ bản về các vấn đề trong lĩnh vực bảo quản gỗ. Do đó, bản thân báo cáo này không mang ý nghĩa của một văn bản chính thức phê duyệt loại công thức pha chế được thử nghiệm.

Phụ lục H

(Tham khảo)

Chú ý về môi trường, sức khỏe và an toàn trong phòng thí nghiệm hóa học- sinh học.

Quá trình chuẩn bị tài liệu này đã xem xét đến việc giảm thiểu các tác động môi trường do việc áp dụng phép thử sinh học.

Việc sử dụng các kỹ thuật an toàn và đúng đắn khi thao tác với các vật liệu trong phương pháp thử của tài liệu này thuộc trách nhiệm của người sử dụng tài liệu.

Danh sách các hành động sau đây chưa phải là một bản danh sách đầy đủ nhưng cũng có thể được sử dụng như một hướng dẫn cho việc sử dụng các kỹ thuật một cách an toàn và đúng đắn. Các hành động bao gồm:

- Kiểm tra và đối chiếu với các quy định của các cơ quan điều phối châu Âu, các điều luật quốc gia và các luật lệ được tham chiếu chéo trong phạm vi châu Âu, các điều khoản hành chính và pháp quy được áp dụng.

- Trao đổi với các đơn vị sản xuất, đơn vị cung cấp để có thông tin chi tiết về các vấn đề, ví dụ dữ liệu về an toàn vật liệu và các khuyến cáo khác.

- Sự dụng các dụng cụ bảo hộ, quần áo bảo hộ, thường bao gồm kính và áo khoác. Các dụng cụ này phải phù hợp với công thức pha chế được thử nghiệm và hóa chất được thử nghiệm, được sử dụng trong tất cả các khu vực thí nghiệm, nhằm đảm bảo an toàn cho người vận hành.

- Cẩn trọng với các vật liệu dễ cháy và các hóa chất độc và/hoặc gây ung thư, cẩn trọng trọng quá trình vận chuyển, sang chiết, pha loãng và xử lý rò rỉ.

- Sử dụng một buồng thao tác có thông khí trong quá trình pha chế các dung dịch chứa dung môi hữu cơ.

- Lưu trữ, cầm nắm và thải bỏ hóa chất theo các quy định đảm bảo an toàn và bảo vệ môi trường, bao gồm hóa chất sử dụng trong phòng thí nghiệm, mẫu thử, dung môi và tác nhân cần thải loại.

Thư mục tài liệu tham khảo

[1] TCVN 10750: 2015 (EN 73), Thuốc bảo quản gỗ - Quy trình thuần thục nhanh gỗ đã xử lý thuốc bảo quản trước khi thử nghiệm sinh học - Phương pháp bay hơi.

[2] TCVN 8167: 2009 (ISO 21887: 2007), Độ bền tự nhiên của gỗ và các sản phẩm từ gỗ - Phân nhóm sử dụng: định nghĩa, dùng cho gỗ nguyên và ván gỗ nhân tạo.

[3] EN 212, Wood preservatives. General guidance on sampling and preparation for analysis of wood preservatives and treated timber (Thuốc bảo quản gỗ - Hướng dẫn chung về lấy mẫu và chuẩn bị cho việc phân tích thuốc bảo quản gỗ và gỗ đã xử lý).

[4] EN 927-1: 1996, Paints and varnishes - Coating materials and coating systems for exterior wood - Part 1: Clasification and selection (Sơn và véc-ni - Các vật liệu phủ và hệ thống phủ sử dụng cho gỗ ngoài trời - Phần 1: Phân loại và lựa chọn).

[5] EN 927-2: 2006, Paints and varnishes - Coating materials and coating systems for exterior wood - Part 2: Performance specification (Sơn và véc-ni - Các vật liệu phủ và hệ thống phủ sử dụng cho gỗ ngoài trời - Phần 2: Các thông số kỹ thuật về chất lượng).

[6] EN 927-3: 2006, Paints and varnishes - Coating materials and coating systems for exterior wood - Part 3: Natural weathering test (Sơn và véc-ni - Các vật liệu phủ và hệ thống phủ sử dụng cho gỗ ngoài trời - Phần 3: Thử nghiệm phơi mẫu trong điều kiện tự nhiên).

[7] EN 927-6:2006, Paints and varnishes - Coating materials and coating systems for exterior wood - Part 6: Exposure of wood coatings to artificial weathering using fluorescent UV lamps and water (Sơn và véc-ni - Các vật liệu phủ và hệ thống phủ sử dụng cho gỗ ngoài trời- Phần 6: Thử nghiệm hệ phủ gỗ với các tác nhân thời tiết nhân tạo bằng đèn huỳnh quang UV và nước).

[8] EN 1001-1, Durability of wood and wood based products - Terminology - Part 1: List of equivalent terms (Độ bền tự nhiên của gỗ và các sản phẩm từ gỗ - Thuật ngữ - Phần 1: Danh sách các thuật ngữ tương đương).

[9] EN 1001-2, Durability of wood and wood based products - Terminology - Part 2: Vocabulary (Độ bền tự nhiên của gỗ và các sản phẩm từ gỗ - Thuật ngữ - Phần 2: Từ vựng).

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11356:2016 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11356:2016 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11356:2016 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11356:2016 DOC (Bản Word)