- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 10968:2015 ISO 8533:2003, with amendment 1:2012 Hệ thống đường ống bằng chất dẻo chịu áp và không chịu áp dùng để thoát nước và nước thải-Hệ thống nhựa nhiệt rắn polyeste không no (UP) gia cường sợi thủy tinh (GRP)-Phương pháp thử để kiểm chứng mối nối kết dính hoặc phủ bọc

| Số hiệu: | TCVN 10968:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10968:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10968:2015

TIÊU CHUẨN QUỐC GIA

TCVN 10968:2015

ISO 8533:2003, WITH AMENDMENT 1:2012

HỆ THỐNG ĐƯỜNG ỐNG BẰNG CHẤT DẺO CHỊU ÁP VÀ KHÔNG CHỊU ÁP DÙNG ĐỂ THOÁT NƯỚC VÀ NƯỚC THẢI - HỆ THỐNG NHỰA NHIỆT RẮN POLYESTE KHÔNG NO (UP) GIA CƯỜNG SỢI THỦY TINH (GRP) - PHƯƠNG PHÁP THỬ ĐỂ KIỂM CHỨNG MỐI NỐI KẾT DÍNH HOẶC PHỦ BỌC

Plastics piping systems for pressure and non-pressure drainage and sewerage - Glass-reinforced thermosetting plastics (GRP) systems based on unsaturated polyester (UP) resin - Test methods to prove the design of cemented or wrapped joints

Lời nói đầu

TCVN 10968:2015 hoàn toàn tương đương với ISO 8533:2003 và Bản sửa đổi 1:2012.

TCVN 10968:2015 do Ban kỹ thuật Tiêu chuẩn quốc gia TCVN/TC138 Ống nhựa và phụ tùng đường ống, van dùng để vận chuyển chất lỏng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Trong một hệ thống đường ống, có thể sử dụng ống và phụ tùng ở các cấp áp suất danh nghĩa và độ cứng danh nghĩa khác nhau.

Có thể làm một mối nối giữa ống và/hoặc phụ tùng và mối nối đó phải được thiết kế sao cho tính năng của nó tương đương hoặc tốt hơn so với yêu cầu đối với hệ thống đường ống nhưng không nhất thiết phải bằng với các chi tiết được sử dụng để nối.

Các yêu cầu đối với tổ hợp mối nối này không được quy định trong tiêu chuẩn nhưng phải tuân theo khuyến cáo của nhà sản xuất.

HỆ THỐNG ĐƯỜNG ỐNG BẰNG CHẤT DẺO CHỊU ÁP VÀ KHÔNG CHỊU ÁP DÙNG ĐỂ THOÁT NƯỚC VÀ NƯỚC THẢI - HỆ THỐNG NHỰA NHIỆT RẮN POLYESTE KHÔNG NO (UP) GIA CƯỜNG SỢI THỦY TINH (GRP) - PHƯƠNG PHÁP THỬ ĐỂ KIỂM CHỨNG MỐI NỐI KẾT DÍNH HOẶC PHỦ BỌC

Plastics piping systems for pressure and non-pressure drainage and sewerage - Glass-reinforced thermosetting plastics (GRP) systems based on unsaturated polyester (UP) resin - Test methods to prove the design of cemented or wrapped joints

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử cho các mối nối kết dính hoặc phủ bọc sử dụng trong hệ thống đường ống bằng chất dẻo chịu áp và không chịu áp, dùng để thoát nước và nước thải, được làm từ nhựa nhiệt rắn polyeste không no (UP) gia cường sợi thủy tinh.

Các phép thử được nêu chi tiết 7.1 đến 7.6 áp dụng cho các mối nối kết dính hoặc phủ bọc sử dụng trong các ứng dụng chôn lấp hoặc không chôn lấp. Phép thử uốn được nêu chi tiết trong 7.4 có thể được sử dụng để kiểm chứng các mối nối được sử dụng trong các ứng dụng chôn lấp hoặc để lắp đặt trên mặt đất, trong đó các phép thử này có thể được coi là thích hợp.

Ngoại trừ 7.4 các quy trình thử nghiệm này áp dụng được cho các mối nối giữa ống và phụ tùng của tất cả các đường kính danh nghĩa. Các phép thử được nêu tại 7.4 áp dụng cho các mối nối giữa ống và phụ tùng có đường kính lên đến DN 600. Các phép thử này được áp dụng để đánh giá các mối nối dùng trong hệ thống vận chuyển chất lỏng tại nhiệt độ quy định trong các tiêu chuẩn viện dẫn đến tiêu chuẩn này (xem Điều 2).

2. Nguyên tắc

Mối nối chịu một áp suất bên trong quy định và một tải trọng theo chiều dọc, nếu áp dụng được. Quy trình bao gồm các phép thử tĩnh dài hạn tại áp suất được nâng cao và phép thử theo chu kỳ.

Mối nối chịu một áp suất âm bên trong quy định. Phương pháp cũng mô phỏng một áp suất dương bên ngoài.

CHÚ THÍCH Lý do duy nhất của thử nghiệm độ bền với sự chênh lệch áp suất bên ngoài là để đảm bảo độ an toàn, ngăn các chất ô nhiễm thấm qua mối nối vào chất lỏng trong hệ thống đường ống. Ở các điều kiện thử nghiệm này, ống có độ cứng thấp có thể cần phải đỡ để không bị oằn.

Tiêu chuẩn này cũng bao gồm các phép thử được thực hiện khi mẫu bị uốn.

Nếu không có quy định khác thì sau khi kết thúc mỗi phép thử, các mối nối được kiểm tra dấu hiệu rò rỉ và hư hỏng, và nếu có xảy ra thì mối nối đã bị phá hủy.

Nếu mối nối được sử dụng trong các hệ thống mà nhiệt độ vận hành tối đa cao hơn giá trị được quy định trong các yêu cầu kỹ thuật viện dẫn đến tiêu chuẩn này, các điều kiện thử nghiệm có thể được điều chỉnh cho phù hợp.

CHÚ THÍCH 2 Coi các thông số thử sau được nêu trong các tiêu chuẩn viện dẫn đến tiêu chuẩn này:

| a) | Chiều dài mẫu thử đã được lắp ráp, L (xem 4.1); |

| b) | Số lượng mẫu thử được sử dụng (xem 4.2); |

| c) | Điều kiện điều hòa khác với điều kiện nêu trong Điều 5, nếu áp dụng; |

| d) | Nhiệt độ thử nghiệm và độ lệch cho phép (xem Điều 6); |

| e) | Áp suất danh nghĩa liên quan đến mối nối được thử nghiệm (xem 4.1 và Điều 7, cũng như các hướng dẫn cho tiêu chuẩn này); |

| f) | Tiêu chí bất kỳ chỉ ra sự hư hỏng các chi tiết nối [xem Điều 7 và khoản j) của Điều 8], nếu áp dụng; |

| g) | Mối nối được hoặc không được thử nghiệm với các tải trọng đầu cuối; |

| h) | Sự tăng áp suất cho phép lâu hơn 1 h đối với phép thử thay đổi chênh lệch áp suất bên ngoài (xem 7.2). |

3. Thiết bị, dụng cụ

3.1. Đầu bịt

Đầu bịt phải có kích cỡ và là loại phù hợp với hệ thống mối nối được thử nghiệm.

3.1.1. Có khả năng tác động tải trọng đầu cuối

Nếu mối nối được thử nghiệm với một tải trọng đầu cuối [xem khoản g) của Chú thích 2 Điều 2] thì các đầu bịt phải được neo chặt với ống để truyền các tải trọng dọc trục.

3.1.2. Không có khả năng tác động tải trọng đầu cuối

Nếu mối nối được thử nghiệm không có tải trọng đầu cuối [xem khoản g) của Chú thích 2 Điều 2 và 7.6] thì các đầu bịt không cần neo chặt với ống.

3.2. Thiết bị hỗ trợ

3.2.1. Thiết bị hỗ trợ lực dọc trục

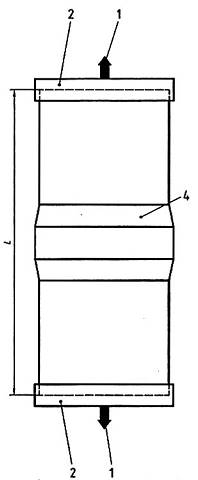

Nếu có yêu cầu, thiết bị hỗ trợ lực dọc trục gồm bộ phận có khả năng hỗ trợ lực dọc trục gây ra bởi áp suất bên trong nhưng không có hỗ trợ nào khác lên mối nối [xem 7.6 và Hình 1b), khoản 3].

3.2.2. Dây đai và giá đỡ

Dây đai hoặc giá đỡ dùng để đỡ phải đủ rộng với các chi tiết ống của mẫu thử (xem Hình 2) và không được có ảnh hưởng bất lợi đến các mẫu thử, ví dụ: không tác dụng tải trọng điểm.

3.2.3. Tấm đỡ đặc biệt

Các tấm đỡ đặc biệt có thể được sử dụng để ngăn chặn sự oằn thành ống trong phép thử chênh lệch áp suất bên ngoài (xem 7.2).

3.3. Nguồn áp suất thủy tĩnh

Nguồn áp suất thủy tĩnh có khả năng đáp ứng các yêu cầu của phép thử.

3.4. Thiết bị đo áp suất

Thiết bị đo áp suất tại vị trí cao nhất của ống với độ chính xác trong khoảng ± 1 % và kiểm tra sự phù hợp với áp suất quy định (xem 7.2, 7.3, 7.4 và 7.5).

3.5. Bơm chân không hoặc thiết bị tương đương

Bơm chân không hoặc thiết bị tương đương có khả năng tạo áp suất âm theo yêu cầu (xem 7.2).

4. Mẫu thử

4.1. Cách lắp ráp mẫu thử

Mẫu thử bao gồm tổ hợp của hai đoạn ống có cùng đường kính và cấp áp lực, như được quy định trong tiêu chuẩn viện dẫn đến tiêu chuẩn này, giữa chúng là mối nối sẽ được thử nghiệm.

Đối với các phép thử được nêu chi tiết trong 7.2, 7.3 và 7.5, chiều dài tổ hợp, L, không được nhỏ hơn chiều dài quy định trong yêu cầu kỹ thuật viện dẫn đến tiêu chuẩn này và phải đảm bảo mối nối thử nghiệm được đặt ở chính giữa của tổ hợp thử, nếu có yêu cầu. Đối với phép thử được nêu chi tiết trong 7.4 chiều dài tổ hợp, L, không được lớn hơn 8 m và mối nối thử nghiệm phải được đặt ở chính giữa của tổ hợp thử.

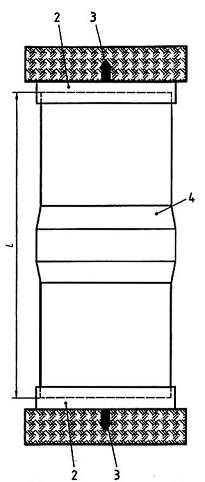

Đối với các phép thử được nêu chi tiết trong 7.2, 7.3 và 7.5, cách lắp ráp phải theo như trong Hình 1. Đối với phép thử được nêu chi tiết trong 7.4, lắp ráp phải theo như trong Hình 2. Đối với các phép thử được nêu chi tiết trong 7.4, xác định độ lệch dạng tối đa, D (xem khoản 6 trong Hình 2), ở giữa hai gối đỡ và độ lớn của lực F theo Phụ lục A. Trong tất cả các cách lắp ráp này, phải sử dụng một mối nối có cùng đường kính và thiết kế. Cùng một mẫu thử có thể được sử dụng cho nhiều hơn một quy trình thử nghiệm miễn là nó không bị hư hỏng và có kích cỡ đủ để đạt được các điều kiện thử nghiệm.

Mối nối phải được lắp ráp theo khuyến cáo của nhà sản xuất và yêu cầu của tiêu chuẩn viện dẫn đến tiêu chuẩn này.

4.2. Số lượng mẫu thử

Số lượng mẫu thử phải theo quy định trong tiêu chuẩn viện dẫn đến tiêu chuẩn này.

|

|

|

| a) Lắp ráp có tải trọng đầu cuối | b) Lắp ráp không có tải trọng đầu cuối |

CHÚ DẪN

| 1 | Lực dọc chịu bởi mẫu thử | 4 | Mối nối thử nghiệm |

| 2 | Đầu bịt | L | Chiều dài của tổ hợp mẫu thử |

| 3 | Lực chịu bởi khung thử |

|

|

Hình 1 - Lắp ráp mẫu thử điển hình cho các phép thử nêu trong 7.2, 7.3 và 7.5

5. Điều hòa

Trong khoảng thời gian giữa lúc lắp ráp mẫu thử theo Điều 4 và tiến hành điều hòa theo yêu cầu dưới đây, lưu giữ mẫu thử ở nhiệt độ không vượt quá nhiệt độ thử (xem Điều 6).

Sau khi lắp ráp, điều hòa mẫu thử bằng cách lưu giữ tại nhiệt độ thử nghiệm (xem Điều 6) trong ít nhất 24 h trước khi thử nghiệm, trừ khi có quy định khác.

6. Nhiệt độ thử nghiệm

Tiến hành các quy trình sau tại nhiệt độ được quy định trong tiêu chuẩn viện dẫn đến tiêu chuẩn này.

7. Cách tiến hành

7.1. Quy định chung

CẢNH BÁO - Khi thực hiện các quy trình được nêu chi tiết trong điều này, cần chú ý sử dụng các phương tiện bảo hộ phù hợp bảo vệ khỏi các vật thể có thể bay ra do các phá hủy nghiêm trọng.

Từng mẫu thử (xem Điều 4) được thử nghiệm theo 7.2 đến 7.5 và được tóm tắt trong Bảng 1, đối với các mối nối chịu lực dọc trục, hoặc được thử nghiệm theo 7.6 và được tóm tắt trong Bảng 1 đối với mối nối không không chịu lực dọc trục. Trong trường hợp đối với các phép thử được nêu chi tiết trong 7.4 mẫu thử phải có chiều dài không vượt quá 8 m và sử dụng một mối nối cùng đường kính và thiết kế như mối nối được sử dụng cho 7.2, 7.3 và 7.5.

CHÚ THÍCH Mỗi viện dẫn về áp suất thủy tĩnh quy định một áp suất đo bên trong dương (nghĩa là so với áp suất khí quyển) và áp suất danh nghĩa này là áp suất liên quan đến mối nối được thử.

Nếu phép thử bị gián đoạn, ghi lại chi tiết trong báo cáo thử nghiệm và lặp lại phép thử đó trước khi thực hiện phép thử tiếp theo trong loạt thử nghiệm, nếu áp dụng. Sự phá hủy tại các đầu bịt hoặc phá hủy ống không được coi là phá hủy của mối nối nhưng, nếu vì thế mà các điều kiện thử nghiệm không còn giá trị thì lặp lại phép thử đó sau khi thay thế chi tiết bị phá hủy.

7.2. Độ kín khi chịu chênh lệch áp suất bên ngoài

7.2.1. Lắp ráp hệ thống thử nghiệm như trong Hình 1a) và điều hòa như mô tả trong Điều 5.

7.2.2. Nối với bơm chân không (xem 3.5).

7.2.3. Giảm áp suất đến ít nhất 0,8 bar dưới áp suất khí quyển (khoảng 0,2 bar tuyệt đối). Ghi lại áp suất đạt được.

7.2.4. Đóng van giữa mẫu thử và bơm chân không và giữ yên trong 1 h.

7.2.5. Sau thời gian này, ghi lại bất kỳ sự tăng áp suất nào.

7.2.6. Nếu xảy ra sự tăng áp suất vượt quá mức cho phép theo quy định trong yêu cầu kỹ thuật viện dẫn đến tiêu chuẩn này [xem khoản h) của Chú thích 2 Điều 2] thì kiểm tra các nguồn rò rỉ khác ngoài mối nối. Nếu tìm thấy nguồn rò rỉ thì đưa mẫu thử về áp suất khí quyển, làm kín các rò rỉ và lặp lại thử nghiệm trong 7.2.2 đến 7.2.5. Nếu không tìm thấy thì dừng thử nghiệm và ghi các quan sát.

7.2.7. Nếu không xảy ra sự tăng áp suất vượt quá mức cho phép theo quy định trong yêu cầu kỹ thuật viện dẫn đến tiêu chuẩn này [xem khoản h) của Chú thích 2 Điều 2] thì điều chỉnh lại về áp suất khí quyển, kiểm tra và ghi lại dấu hiệu hư hỏng mối nối bất kỳ [xem khoản f) của Chú thích 2 Điều 2] và tiến hành phép thử tiếp theo.

7.3. Rò rỉ ban đầu

7.3.1. Cho đầy nước vào mẫu thử và xả khí.

7.3.2. Tác động một áp suất bên trong gấp 1,5 lần áp suất danh nghĩa của mối nối, tính bằng bar 1), và duy trì trong khoảng ± 2 % trong 15 min (xem Bảng 1).

7.3.3. Kiểm tra các dấu hiệu rò rỉ và hư hỏng mối nối. Nếu không có thì tiến hành thử nghiệm tiếp theo. Nếu có thì dừng thử nghiệm và ghi lại các quan sát.

7.4. Độ bền với uốn và áp suất của mối nối

7.4.1. Lắp ráp mẫu thử như cho trong Hình 2, sử dụng mẫu thử phù hợp với Điều 4 và có chiều dài L không vượt quá 8 m. Xác định giá trị của F và D theo Phụ lục A.

7.4.2. Lắp đầu bịt vào ống theo cách sao cho toàn bộ tải trọng gây ra bởi áp suất bên trong sẽ được truyền dọc theo ống đến mối nối được thử.

7.4.3. Đặt tấm chặn ở giữa hai gối đỡ để đảm bảo sao cho độ lệch dạng lên đến A và điều hòa mẫu thử theo Điều 5.

7.4.4. Cho đầy nước vào mẫu thử, cẩn thận để tránh bọt khí.

7.4.5. Tác động lực F.

7.4.6. Tác động một áp suất thủy tĩnh ban đầu gấp 1,5 lần áp suất danh nghĩa của mối nối, tính bằng bar, và duy trì trong khoảng ± 2 % trong 15 min. Kiểm tra các dấu hiệu rò rỉ hoặc hư hỏng của mối nối. Nếu có xảy ra, dừng thử nghiệm và làm rỗng mẫu thử. Nếu không, tiếp tục thử nghiệm theo 7.4.7.

7.4.7. Tăng đều đặn áp suất thủy tĩnh này lên gấp 2,0 lần áp suất danh nghĩa của mối nối, tính bằng bar, và duy trì trong khoảng ± 2 % trong không ít hơn 24 h.

7.4.8. Kiểm tra mối nối và ghi lại dấu hiệu rò rỉ và hư hỏng bất kỳ.

7.4.9. Kiểm tra và ghi lại xem mối nối có tỳ vào tấm chặn hay không.

7.4.10. Bỏ lực F và giảm áp suất về áp suất khí quyển.

7.4.11. Kiểm tra mối nối và ghi lại dấu hiệu hư hỏng bất kỳ.

| CHÚ DẪN | |||

| 1 | Gối đỡ | 6 | Lệch dạng giới hạn giữa hai gối đỡ, D |

| 2 | Tấm chặn | 7 | Dây đai hoặc giá đỡ để tác động lực F |

| 3 | Lực dọc chịu bởi mẫu thử | L | Chiều dài không vượt quá 8 m |

| 4 | Mối nối được thử | F | Lực bổ sung (nếu có yêu cầu) |

| 5 | Đầu bịt được lắp vào mẫu thử |

|

|

Hình 2 - Lắp ráp mẫu thử điển hình cho các phép thử nêu chi tiết trong 7.4

7.5. Độ bền với áp suất bên trong

7.5.1. Tăng đều đặn áp suất thủy tĩnh lên gấp 2,0 lần áp suất danh nghĩa của mối nối, tính bằng bar, và duy trì áp suất đó trong khoảng ± 2 % trong không ít hơn 24 h (xem Bảng 1).

7.5.2. Kiểm tra các dấu hiệu rò rỉ hoặc hư hỏng của mối nối. Nếu không có tiến hành theo 7.5.3. Nếu có xảy ra, dừng thử nghiệm và ghi lại các quan sát.

7.5.3. Giảm áp suất về áp suất khí quyển.

7.5.4. Tăng đều đặn áp suất bên trong gấp 1,5 lần áp suất danh nghĩa của mối nối, tính bằng bar, và giảm lại về áp suất khí quyển để hoàn tất một chu kỳ trong khoảng từ 1,5 min đến 3 min.

7.5.5. Lặp lại chu kỳ này thêm 9 lần nữa.

7.5.6. Kiểm tra các dấu hiệu rò rỉ hoặc hư hỏng của mối nối. Nếu không thì tiến hành theo 7.5.7. Nếu có thì dừng thử nghiệm và ghi lại các quan sát.

7.5.7. Tăng áp suất này lên gấp 2,5 lần áp suất danh nghĩa của mối nối, tính bằng bar, và duy trì trong khoảng ± 2 % trong 100 h (xem Bảng 1) hoặc tăng áp suất này lên gấp 3 lần áp suất danh nghĩa của mối nối, tính bằng bar và duy trì trong khoảng ± 2% trong 6 min. Trong thời gian này mối nối không được bị nứt vỡ. Tuy nhiên, sự rò rỉ của mối nối không được coi là một phá hủy.

7.5.8. Giảm áp suất về áp suất khí quyển và làm rỗng mẫu thử.

7.5.9. Kiểm tra mối nối và ghi lại các dấu hiệu nứt vỡ bất kỳ.

7.6. Thử nghiệm không có lực dọc trục (xem 7.1)

Thực hiện các quy trình được nêu chi tiết trong 7.2 đến 7.5 và được tóm tắt trong Bảng 1 trong đó các đầu bịt không được nối với ống và lực dọc trục được chịu bởi các thiết bị hỗ trợ bên ngoài.

8. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) Viện dẫn tiêu chuẩn này và tiêu chuẩn viện dẫn đến tiêu chuẩn này;

b) Mối nối được thử có hay không có lực dọc trục;

c) Nhận biết đầy đủ về ống và mối nối được thử nghiệm;

đ) Cấp áp suất danh nghĩa (PN) của các ống và mối nối;

e) Chi tiết về vật liệu làm mối nối và các quy trình được sử dụng;

f) Khoảng nhiệt độ trong quá trình thử nghiệm;

g) Mô tả các phép thử mà mối nối đã trải qua;

h) Áp suất dương và áp suất âm đã sử dụng, tính bằng bar;

i) Quan sát bất kỳ về sự kín khít của mối nối trong mỗi phép thử;

j) Quan sát bất kỳ về tình trạng của mối nối sau mỗi phép thử;

k) Chi tiết về các gián đoạn của chuỗi thử nghiệm, nếu có;

I) Trong quá trình thử nghiệm mẫu thử có tỳ lên tấm chặn hay không;

m) Các yếu tố bất kỳ có thể ảnh hưởng đến kết quả, như là các sự cố hoặc vận hành không theo quy định trong tiêu chuẩn này;

n) Ngày thử và khoảng thời gian thực hiện của từng phép thử.

Bảng 1 - Tóm tắt các yêu cầu thử nghiệm

| Phép thử | Thứ tự áp suất | Áp suất thử | Thời gian thử | Điều |

| Chênh lệch áp suất bên ngoài | Áp suất âm | -0,8 bar (-0,08 MPa) | 1 h | 7.2 và Hình 1 |

| Rò rỉ ban đầu | Áp suất khởi đầu | 1,5 x PN | 15 min | 7.3 và Hình 1 |

| Độ bền với uốn và áp suất bên trong | Áp suất ban đầu | 1,5 x PN | 15 min | 7.4.1 đến 7.4.6 và Hình 2 |

| Áp suất duy trì | 2,0 x PN | 24 h | 7.4.7 đến 7.4.11 và Hình 2 | |

| Độ bền với áp suất bên trong | Áp suất duy trì | 2,0 x PN | 24 h | 7.5.1 đến 7.5.3 và Hình 1 |

| Áp suất dương theo chu kỳ | Áp suất khí quyển đến 1,5 x PN và trở về áp suất khí quyển | 10 chu kỳ từ 1,5 min đến 3 min | 7.5.4 đến 7.5.6 và Hình 1 hoặc Hình 2 | |

| Áp suất duy trì | 2,5 x PN hoặc 3,0 x PN | 100 h 6 min | 7.5.7 đến 7.5.9 và Hình 1 | |

| CHÚ THÍCH 1 Áp suất danh nghĩa (PN) là ký hiệu gồm cả chữ và số của áp suất liên quan đến độ bền của một chi tiết trong hệ thống đường ống với áp suất bên trong. Với mục đích đó PN trong bảng này được biểu thị theo bar. CHÚ THÍCH 2 Có thể sử dụng thứ tự thử khác với thứ tự nêu trong bảng này. | ||||

PHỤ LỤC A

(quy định)

CÔNG THỨC ĐỂ TÍNH TOÁN LỰC BỔ SUNG, F VÀ LỆCH DẠNG GIỚI HẠN, CHO PHÉP THỬ UỐN ĐƯỢC MÔ TẢ TRONG 7.4

Tổ hợp mẫu thử theo 7.4 là một ống được đỡ đơn giản dài một khoảng, L, không vượt quá 8 m. Tải trọng được tạo ra bởi chính khối lượng cửa ống cộng thêm chất chứa bên trong. Ống được để cho lệch dạng trước khi tiếp xúc với tấm chặn đỡ ống nếu nó có độ lệch dạng lớn hơn lệch dạng giới hạn, D.

Phép thử này được thực hiện với mẫu thử được lắp ráp như Hình 2 với một lực bổ sung F được xác định theo công thức (A.1), đặt tại điểm giữa khoảng và tấm chặn được đặt ở khoảng cách D bên dưới của mối nối (xem khoản 6 trong Hình 2), được xác định bởi công thức (A.2).

| Lực bổ sung | (A.1) |

| Lệch dạng giới hạn D = 5,57 x L | (A.2) |

trong đó

F là lực bổ sung tác động tại điểm giữa khoảng, tính bằng kilôniutơn;

D là độ lệch dạng giới hạn tại điểm giữa khoảng, tính bằng milimét;

L là chiều dài khoảng, tính bằng mét;

mp là trọng lượng của ống rỗng, tính bằng kilôniutơn trên mét dài;

mw là trọng lượng của nước trong ống khi đổ đầy, tính bằng kilôniutơn trên mét;

mj là trọng lượng của mối nối, tính bằng kilôniutơn.

1) 1 bar= 105 N/m2 = 0,1 MPa.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10968:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10968:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10968:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10968:2015 DOC (Bản Word)