- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 10556:2014 ISO 6230:1989 Quặng mangan-Xác định thành phần cỡ hạt bằng sàng

| Số hiệu: | TCVN 10556:2014 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Tài nguyên-Môi trường , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2014 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10556:2014

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10556:2014

TIÊU CHUẨN QUỐC GIA

TCVN 10556:2014

ISO 6230:1989

QUẶNG MANGAN – XÁC ĐỊNH THÀNH PHẦN CỠ HẠT BẰNG SÀNG

Manganese ores – Determination of size distribution by sieving

Lời nói đầu

TCVN 10556:2014 hoàn toàn tương đương với ISO 6230:1989.

TCVN 10556:2014 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC102 Quặng sắt biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

QUẶNG MANGAN - XÁC ĐỊNH THÀNH PHẦN CỠ HẠT BẰNG SÀNG

Manganese ores – Determination of size distribution by sieving

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phương pháp sàng để xác định thành phần cỡ hạt của quặng mangan, quặng nguyên khai hoặc quặng đã qua xử lý (như quặng vê viên, quặng thiêu kết và quặng kết khối khác).

Trong tiêu chuẩn này thuật ngữ “quặng mangan” hoặc “quặng” đề cập đến tất cả các loại vật liệu đã nêu trên.

Các phương pháp mô tả trong tiêu chuẩn này có khả năng áp dụng như nhau để xác định cỡ hạt bằng cách sử dụng một hoặc nhiều lưới sàng.

Tiêu chuẩn này cung cấp cơ sở cho các thử nghiệm về quặng mangan liên quan đến xác định cỡ hạt và sử dụng trong hợp đồng mua và bán loại vật liệu này giữa các bên.

Khi tiêu chuẩn này được sử dụng cho mục đích so sánh, phải đạt được các thỏa thuận giữa nhà sản xuất và khách hàng trong sử dụng phương pháp chi tiết để loại trừ nguồn gốc của những tranh chấp.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng bản mới nhất, bao gồm cả các sửa đổi (nếu có)

TCVN 2230 (ISO 565), Sàng thử nghiệm, lưới kim loại đan, tấm kim loại đột lỗ và lưới kim loại đột lỗ bằng điện – Kích thước lỗ danh nghĩa.

TCVN 4828-1 (ISO 2591-1), Sàng thử nghiệm – Phần 1: Phương pháp sử dụng sàng thử nghiệm loại lưới thép đan và loại tấm kim loại đột lỗ.

TCVN 10548-1 (ISO 4296-1), Quặng mangan – Lấy mẫu – Phần 1: Lấy mẫu đơn.

TCVN 10548-2 (ISO 4296-2), Quặng mangan – Lấy mẫu – Phần 2: Chuẩn bị mẫu.

TCVN 10555 (ISO 4299), Quặng mangan – Xác định hàm lượng ẩm.

ISO 3310-1, Test sieves – Technical requyrement and testing – Part 1: Test sieves of metal wire cloth (Sàng thử nghiệm – Thử nghiệm và yêu cầu kỹ thuật – Phần 1: Sàng thử nghiệm lưới đan bằng dây kim loại).

ISO 3310-2, Test sieves – Technical requyrement and testing – Part 2: Test sieves of perforated metal plate (Sàng thử nghiệm – Thử nghiệm và yêu cầu kỹ thuật – Phần 2: Sàng thử nghiệm lưới tấm kim loại đột lỗ).

ISO 8541:1986, Manganese and chromium ores – Experimental methods for checking the bias of sampling and sample preparation (Quặng mangan và crom – Phương pháp thực nghiệm để kiểm tra độ chệch lấy mẫu và chuẩn bị mẫu).

ISO 8542:1986, Manganese and chromium ores – Experimental methods for evatuation of quality variation and methods for checking the precision of sampling (Quặng mangan và crom – Phương pháp thực nghiệm để đánh giá dung sai và phương pháp kiểm tra độ chụm lấy mẫu).

3. Thuật ngữ, định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa sau

3.1. Lô (lot)

Lượng quặng xác định, đã qua xử lý hoặc được gia công trong các điều kiện được giả định là giống nhau.

3.2. Lô hàng (consignment)

Lượng quặng được chuyển giao tại cùng một thời điểm. Lô hàng có thể bao gồm một hoặc nhiều lô hoặc nhiều phần của các lô.

3.3. Mẫu đơn (increment)

1) Lượng quặng được lấy tại một thời điểm bằng một dụng cụ lấy mẫu từ một lô hàng.

2) Lượng quặng lấy được theo phương pháp chia mẫu đơn.

3.4. Phần mẫu (subsample)

1) Lượng quặng bao gồm hai hoặc nhiều mẫu đơn được lấy từ một lô hàng.

2) Ghép hai hoặc nhiều mẫu đơn, mỗi mẫu này có thể đã được đập và/hoặc chia riêng rẽ, nếu cần.

3.5. Mẫu tổng (gross sample)

1) Lượng quặng bao gồm tất cả các mẫu đơn được lấy từ một lô hàng.

2) Tập hợp tất cả các mẫu đơn hoặc tất cả các phần mẫu từng mẫu này có thể đã được đập và/hoặc chia riêng rẽ khi cần.

3.6. Mẫu thử (test sample)

Mẫu bất kỳ để xác định thành phần cỡ hạt, độ ẩm, thành phần hóa học hoặc các tính chất vật lý khác, mẫu được chuẩn bị từ mỗi mẫu đơn, phần mẫu hoặc từ mẫu tổng phù hợp với phương pháp đã quy định cho loại mẫu này.

3.7. Mẫu cỡ hạt (size sample)

Mẫu được lấy để xác định thành phần cỡ hạt của lô hàng hoặc phần của lô hàng.

3.8. Hạt (particle)

Vật thể quặng rời rạc không quan tâm đến cỡ.

3.9. Cỡ hạt (trong phân tích sàng) [particle size (in sieve analysis)]

Cỡ hạt được giữ lại trên sàng có kích thước lỗ nhỏ nhất và lọt qua sàng có kích thước lỗ lớn nhất.

3.10. Cỡ lớn nhất danh nghĩa (nominal top size)

Sàng nhỏ nhất trong dãy R 20 (trong Bảng 1 của TCVN 2230 (ISO 565), lỗ vuông) có không quá 5 % quặng bị giữ lại.

3.11. Thành phần cỡ hạt (size distribution)

Gộp nhóm định lượng các hạt trong mẫu theo cỡ. Nhóm này được biểu thị bằng phần trăm khối lượng lọt qua hoặc giữ lại trên các sàng đã chọn so với tổng khối lượng của mẫu.

3.12. Cấp hạt (size fraction)

Phần của mẫu đã tách riêng bằng một hoặc hai sàng có kích thước lỗ khác nhau.

3.13. Phần trên cỡ (oversize fraction)

Phần của mẫu không lọt qua sàng lớn nhất trong thử nghiệm, ví dụ + x mm (hoặc μm).

3.14. Phần dưới cỡ (undersize fraction)

Phần của mẫu lọt qua sàng nhỏ nhất trong thử nghiệm, ví dụ – z mm (hoặc μm).

3.15. Tỷ lệ cấp hạt (size fraction yield)

Tỷ lệ khối lượng của cấp hạt với tổng khối lượng của mẫu tính bằng phần trăm khối lượng.

3.16. Cấp hạt riêng phần (intermediate size fraction)

Phần của mẫu được xác định bằng kích thước lỗ sàng nhỏ nhất, x mm (hoặc μm), mà cấp hạt lọt qua cùng với kích thước lỗ sàng lớn nhất, y mm (hoặc μm), mà cấp hạt được giữ lại trong thử nghiệm, ví dụ – x + y mm (hoặc μm).

3.17. Cỡ hạt đặc trưng (specification size)

Cỡ sàng do các bên quan tâm đã lựa chọn để xác định giới hạn cấp hạt mà các bên quan tâm cần xem xét.

3.18. Sàng (sieving)

Quá trình tách riêng hỗn hợp hạt theo cỡ của chúng, bằng cách dùng một hoặc nhiều sàng.

3.19. Sàng khô (dry sieving)

Sàng không sử dụng nước.

3.20. Sàng ướt (wet sieving)

Sàng có sử dụng nước.

3.21. Sàng thủ công (hand sieving)

Vận hành sàng trong đó sàng hoặc các sàng được đỡ và rung lắc bằng tay.

3.22. Sàng thủ công hỗ trợ (assisted hand sieving)

Vận hành sàng trong đó sàng hoặc các sàng được đỡ cơ giới nhưng được rung lắc bằng tay.

3.23. Sàng cơ giới (mechanical sieving)

Vận hành sàng trong đó các sàng được đỡ và rung lắc bằng dụng cụ cơ giới. Vận hành này có thể là sàng theo mẻ hoặc sàng liên tục.

3.24. Sàng liên tục (continuous sieving)

Vận hành sàng trong đó quặng được cấp liên tục vào một hoặc một số bề mặt sàng liên tiếp, để quặng chạy qua chúng. Các sản phẩm được tháo dỡ liên tục.

3.25. Sàng theo mẻ (batch sieving)

Vận hành sàng trong đó các sản phẩm được giữ lại trên bề mặt sàng tới khi kết thúc vận hành.

3.26. Sàng bằng tay (hand placing)

Vận hành sàng trong đó các hạt được tách riêng rẽ bằng tay để định hướng lỗ sàng tới khi chúng có thể lọt qua được mà không cần tác dụng lực, hoặc chúng có thể được phân loại là trên cỡ.

3.27. Sàng (sieve)

Dụng cụ để sàng, gồm lưới sàng ghép trên khung.

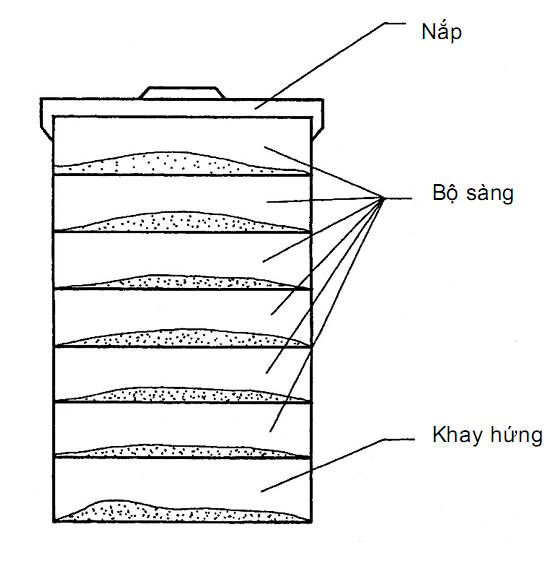

3.28. Bộ sàng thử nghiệm (nest of test sieve)

Bộ các sàng thử nghiệm xếp chồng lên nhau cùng với nắp và khay hứng.

3.29. Mẻ liệu (charge)

Lượng quặng được xử lý một lần trên một sàng hoặc trên bộ sàng thử.

3.30. Dụng cụ sàng (sieving medium)

Bề mặt gồm các lỗ được bố trí đều đặn có hình dạng và cỡ đồng đều.

3.31. Phân tích sàng (sieve analysis)

Phương pháp xác định thành phần cỡ hạt bằng sàng.

4. Nguyên tắc

Mẫu quặng mangan là đối tượng cho quy trình sàng để xác định thành phần cỡ hạt của các hạt hợp thành. Thành phần cỡ hạt được biểu thị bằng phần trăm khối lượng, lọt qua hoặc lưu giữ trên lưới sàng đã lựa chọn.

5. Thiết bị, dụng cụ

5.1. Dụng cụ sàng

5.1.1. Hình dạng lỗ

Dụng cụ sàng có lỗ vuông phù hợp với TCVN 2230 (ISO 565).

5.1.2. Cỡ lỗ

Cỡ lỗ danh nghĩa phải được lựa chọn phù hợp với TCVN 2230 (ISO 565).

5.1.3. Cấu trúc của dụng cụ sàng

Dụng cụ sàng phải phù hợp với TCVN 2230 (ISO 565), ISO 3310-1 và ISO 3310-2. Khuyến cáo rằng trong bất kỳ quyết định nào phải tránh sử dụng lẫn lộn tấm đột lỗ và lưới sợi đan để đảm bảo tính liên tục của các kết quả.

Trong trường hợp sử dụng lưới sợi đan, đặc biệt là dải + 4 mm, phải chấp nhận rằng

a) Sàng có khung tròn, không thể tránh được các lỗ cục bộ, điều này tăng rủi ro làm tắc ngẫu nhiên của các hạt dưới cỡ khiến chúng trở thành cái nêm trong các lỗ cục bộ;

b) Dung sai về kích thước lỗ bị rộng hơn đối với tấm đột lỗ và điều này có thể ảnh hưởng đến các kết quả;

c) Loại dụng cụ sàng này có xu hướng bị méo.

Trong trường hợp sử dụng tấm đột lỗ là dụng cụ sàng, tất cả các lỗ trọn vẹn trong đáy sàng phải trống. Có thể chấp nhận bỏ sót các hạt bị giữ lại trên các lỗ cục bộ được lấy ra mà không bị vỡ và kích thước chính xác trước đó của các cấp hạt bị ảnh hưởng.

5.2. Khung sàng

5.2.1. Hình dạng và cỡ

Sàng sử dụng để sàng thủ công hoặc xếp lồng cơ giới phải có khung phù hợp với TCVN 4828 (ISO 2591). Khung có thể là hình tròn hoặc hình chữ nhật

5.2.2. Cấu trúc

Khung sàng được lồng khít vào nhau cùng với nắp và khay hứng cùng kiểu loại. Khung phải nhẵn và gắn kín với lưới sàng, được kết cấu sao cho vật liệu không bị lưu giữ và mất mát hạt mịn.

5.3. Chuẩn bị và bảo dưỡng sàng

5.3.1. Chuẩn bị

Tiến hành chuẩn bị sàng theo các khuyến cáo của TCVN 4828 (ISO 2591) cùng với quy trình dưới đây:

Trước khi sử dụng, dụng cụ sàng và khung phải được tẩy dầu mỡ và làm sạch. Làm sạch sàng phải được tiến hành thật cẩn thận sao cho dụng cụ sàng không bị hỏng. Đối với sàng có lỗ bằng hoặc lớn hơn 500 μm phải sử dụng bàn chải dây đồng mềm để làm sạch mặt dưới sàng; đối với sàng nhỏ nhất có lỗ nhỏ hơn 500 μm, việc làm sạch không bắt buộc chải dụng cụ sàng. Khung phải được gõ nhẹ để giúp các hạt không còn bị giắt. Khi có thể cần phải rửa sàng nhỏ nhất trong dung dịch nước xà phòng ấm. Sau khi rửa hoặc làm sạch, sàng phải được làm khô hoàn toàn.

5.3.2. Bảo dưỡng (bao gồm quy trình kiểm tra)

Độ chính xác của dụng cụ sàng phải được kiểm tra ban đầu và việc kiểm tra phải được lặp lại định kỳ trong quá trình sử dụng. Những yếu tố ví dụ như tần số sử dụng và loại quặng mangan đưa sàng có ảnh hưởng đến tần số kiểm tra. Khuyến cáo rằng mỗi sàng phải có thẻ ghi chép.

Có thể tiến hành kiểm tra bằng cách sử dụng quy trình quy định trong ISO 3310-1 và ISO 3310-2.

Phương pháp khác để kiểm tra là so sánh tính năng của sàng với tính năng của sàng chuẩn bằng cách sử dụng vật liệu mẫu tương tự với vật liệu để sử dụng khi sàng thử.

Khi dụng cụ sàng không còn phù hợp với dung sai đã quy định trong ISO 3310-1 và ISO 3310-2, loại bỏ sàng khi ký hiệu gắn trên nhãn bị mờ mất.

5.4. Máy sàng

Mọi loại thiết bị được chấp nhận, miễn là các kết quả thu được có đối chứng với cấp hạt đặc trưng đã lựa chọn hoặc kích thước khác đã được thỏa thuận, là trong phạm vi ± 2 % (giá trị tuyệt đối) của kích thước lỗ theo các phương pháp sàng thủ công hoặc sàng bằng tay tiến hành trong các điều kiện kiểm soát chặt chẽ phù hợp với TCVN 4828 (ISO 2591).

Mỗi loại máy sàng phải được kiểm tra về độ chệch phù hợp với các quy trình đã nêu trong ISO 8541 và sẽ được chấp nhận nếu chứng minh được độ chệch là không đáng kể.

5.5. Thiết bị sấy

Đối với việc sấy, có thể chấp nhận mọi loại hình thiết bị thông gió miễn là phù hợp với thiết bị kiểm soát nhiệt độ có khả năng duy trì nhiệt độ trong thiết bị ở phạm vi 105 oC 5 oC. Nên tránh mất bụi khỏi thiết bị.

5.6. Dụng cụ cân

Từng dụng cụ cân để xác định khối lượng phải có độ nhạy ít nhất là 0,1 % khả năng danh định và độ chính xác cho phép khối lượng của mẫu thử và mỗi cấp hạt được xác định với độ chụm là ± 0,1 % hoặc tốt hơn của khối lượng mẫu thử.

Phải chọn thiết bị phù hợp với dải khả năng cân để đáp ứng các yêu cầu này và đảm bảo báo cáo cuối cùng có thể thực hiện đến số thập phân thứ nhất.

5.7. Phụ kiện để sàng ướt

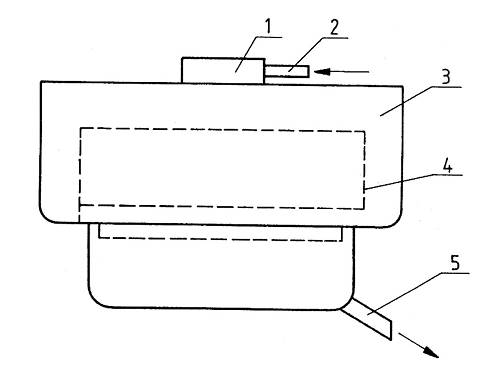

Khi cần tiến hành sàng ướt, ngoài các thiết bị đã nêu ở trên phải có sẵn nguồn nước có thể điều chỉnh, vòi phun tia và thùng thu gom phù hợp. Bố trí mẫu được nêu trong Hình 1.

Khi sàng ướt bằng các sàng có lỗ lưới nhỏ hơn 125 μm thì phù hợp là

a) sàng được kết cấu bằng thép không gỉ;

b) dụng cụ có tấm đỡ để phòng ngừa khả năng lún võng và méo do áp lực nước gây ra.

Tấm đỡ này có thể là sàng có lỗ vuông 2 mm.

5.8. Đồng hồ bấm giờ, hoặc rơle thời gian

5.9. Hộp mẫu và dụng cụ chia mẫu (khay, xô, lọ, túi polyetylen)

5.10. Xẻng, xẻng nhỏ, bàn chải

CHÚ DẪN:

1 bình phun thủy lực

2 van điều chỉnh nguồn cấp nước

3 thân gá lắp

4 sàng

5 ống nhánh để lấy sản phẩm dưới cỡ

Hình 1 – Sơ đồ bố trí để sàng ướt

6. Nguyên lý chung về sàng

Trước khi xác định cỡ hạt cần phải lập kế hoạch toàn bộ các quy trình phải tuân thủ. Sự liên tục của quy trình phụ thuộc vào

– quặng mangan đang được đánh giá;

– hình thái tiếp nhận (tức là các mẫu đơn riêng rẽ, các phần mẫu hoặc mẫu cỡ hạt kết hợp);

– thiết bị có sẵn;

– mục đích của việc phân tích.

Biểu đồ hình cây sự phối hợp của quy trình được thể hiện trong Hình 2.

Tiến hành sàng trong các điều kiện kiểm soát chặt chẽ phù hợp với TCVN 4828 (ISO 2591).

Đối với quặng mangan dễ bị giảm phẩm chất đáng kể, điều thiết yếu là tổ chức chịu trách nhiệm về xác định cỡ hạt thỏa thuận sử dụng thiết bị tương tự và cùng quy trình để các kết quả phân tích chúng hoàn toàn so sánh được.

Do sự khác biệt về các tính chất vật lý của quặng mangan, phải tiến hành phân tích sàng bằng hai phương pháp cho hai cấp cỡ hạt : + 5 mm và – 5 mm.

Kích thước lớn nhất danh nghĩa được xác định hoặc trước khi tiến hành sàng hoặc trên cơ sở của các phân tích trước đó.

Tiến hành sàng hoặc sử dụng sàng cơ giới hoặc máy phân tích sàng hoặc sàng thủ công (sử dụng một sàng hoặc bộ sàng xếp lồng). Chọn sàng phụ thuộc vào yêu cầu kỹ thuật về loại quặng và về mục đích phân tích. Quy trình có thể thực hiện như một hoạt động liên tục (sàng liên tục) hoặc trong các giai đoạn riêng biệt (sàng theo mẻ).

Sàng trong bộ sàng xếp lồng được bố trí theo chiều giảm cỡ lỗ sàng, bắt đầu bằng sàng lớn nhất ở trên cùng.

Trường hợp quặng + 100 mm cho phép sàng tay. Các phương pháp sàng thủ công và sàng tay được áp dụng như phương pháp đối chứng.

Sơ đồ thiết bị để sàng liên tục và sàng theo mẻ được nêu trong Hình 3 và 4.

Hình 2 – Biểu đồ hình cây quyết định chọn quy trình xác định cỡ hạt

Hình 3 – Sơ đồ thiết bị sàng liên tục

Hình 4 – Sơ đồ thiết bị sàng theo mẻ

7. Nguồn gốc của mẫu cỡ hạt

7.1. Quy định chung

Mẫu cỡ hạt được lấy phù hợp với các khuyến cáo của TCVN 10548-1 (ISO 4296-1) và TCVN 10548-2 (ISO 4296-2) và phải bao gồm quặng không được sử dụng trước đó cho các phép thử khác hoặc mục đích khác, trong đó có bất kỳ sự biến đổi khối lượng và thành phần cỡ hạt.

Nếu có yêu cầu lặp lại việc xác định cỡ hạt, thì phải cung cấp số lượng mẫu tương ứng và sử dụng độc lập.

Khi các mẫu đơn hoặc phần mẫu không được gộp chung vào một mẫu tổng, hoặc một mẫu thử để sàng được trích từ mỗi mẫu đơn hoặc phần mẫu hoặc mẫu đơn trọn vẹn hoặc phần mẫu trọn vẹn thì phải phụ thuộc đối với phân tích cỡ hạt. Chỉ kết hợp phân tích cỡ hạt của tất cả các mẫu đơn hoặc phần mẫu được lấy là đại diện của lô hàng

7.2. Độ chụm của quá trình sàng

Tiêu chuẩn này được chuẩn bị có mục đích tạo ra độ chụm thử nghiệm trong phạm vi ± 2 % (giá trị tuyệt đối) (xác xuất 95 %)

7.3. Khối lượng mẫu sử dụng để sàng

Vận hành cuối cùng sàng dựa trên một trong số các quy trình sau đây :

a) sàng cỡ hạt toàn bộ mẫu;

b) sàng riêng biệt từng mẫu đơn hoặc phần mẫu hoặc mẫu đơn đã chia hoặc phần mẫu đã chia;

c) mẫu gốc của các phép thử lặp lại sử dụng để sàng từ mẫu cỡ hạt;

d) mẫu gốc của một mẫu thử sử dụng để sàng từ mẫu cỡ hạt.

Người sử dụng nên xem xét giá trị riêng từng quy trình trong số bốn quy trình này về phương diện thiết bị có sẵn và số lượng mẫu được xử lý. Phải tiến hành chia mẫu phù hợp với các phương pháp nêu trong 7.5.

7.4. Quy trình xác định khối lượng tối thiểu để sàng

Khối lượng tối thiểu được sử dụng để sàng (qmin), tính bằng kilogam, phải không nhỏ hơn khối lượng tính được theo Công thức (1)

qmin = 0,02d2 + 0,5d … (1)

trong đó d là kích thước lớn nhất danh nghĩa của vật liệu thử, tính bằng milimet.

7.5. Chia mẫu cỡ hạt

7.5.1. Quy định chung

Sàng toàn bộ khối lượng mẫu là điều không mong muốn, được phép chia với những trường hợp sau :

a) mẫu cỡ hạt (hoặc mẫu tổng dùng để xác định cỡ hạt);

b) phần mẫu;

c) các mẫu đơn;

d) các cấp hạt thu được trong quá trình sàng.

Đối với độ chụm đã quy định, khối lượng tối thiểu yêu cầu là như nhau dù mẫu sử dụng để sàng là mẫu thu được bằng cách chia mẫu cỡ hạt hoặc bằng cách chia các mẫu đơn hoặc các phần mẫu và gộp chung các mẫu đơn và phần mẫu đã phân chia này.

7.5.2. Phương pháp chia

Thực hiện quy trình phù hợp với TCVN 10548-2 (ISO 4296-2).

7.5.3. Kiểm tra quy trình chia

Khi chia mẫu cỡ hạt là một phần của quy trình, xác định độ tái lập các kết quả phải thực hiện như sau.

Phải chuẩn bị bốn mẫu để sàng. Trong số bốn mẫu thử, hai mẫu ban đầu phải để phân tích cỡ hạt. Nếu các phân tích cỡ hạt này nằm trong phạm vi các giới hạn thỏa thuận, kết hợp phân tích cỡ hạt của hai mẫu được lấy làm đại diện cho lô hàng. Nếu chúng không nằm trong phạm vi các giới hạn thỏa thuận, phải sàng mẫu thứ ba. Nếu phân tích cỡ hạt mẫu thứ ba này nằm trong phạm vi các giới hạn đã thỏa thuận với một trong hai mẫu đầu tiên, thì các phân tích cỡ hạt kết hợp của hai mẫu này lấy làm đại diện cho lô hàng. Nếu hai trong ba mẫu thử không nằm trong giới hạn đã thỏa thuận, thì phải sàng mẫu thứ bốn và các phân tích cỡ hạt kết hợp của tất cả bốn mẫu được lấy làm đại diện cho lô hàng.

Phương pháp để lựa chọn bốn mẫu thử phụ thuộc vào phương pháp chia mẫu.

8. Ảnh hưởng của độ ẩm

Đánh giá ảnh hưởng của độ ẩm mẫu cỡ hạt đến sàng theo phương pháp đã thỏa thuận trước khi bắt đầu quy trình xác định cỡ hạt.

Khi quặng bị ướt hoặc dính, hầu hết các phương pháp đã đề xuất để chia đều có sai số. Phải sấy hoặc làm khô cục bộ mẫu cỡ hạt trước khi tiến hành chia mẫu.

Độ ẩm bề mặt có tác động bất lợi cho dòng chảy của quặng trên sàng. Sấy khô quặng mangan hoặc sàng ướt sẽ loại trừ vấn đề này

Nếu có thay đổi độ ẩm bên trong trong quá trình sàng (tức là bằng cách hấp thụ ẩm khí quyển trong các điều kiện ẩm ướt), nhận thấy thực tế là khối lượng của các cấp hạt bị ảnh hưởng. Trong trường hợp này chỉ có thể thu được khối lượng xác thực bằng cách sấy các cấp hạt ở 105 oC ± 5 oC và làm nguội ở điều kiện khan.

Một số quặng mangan dễ hấp thụ ẩm và không thể đạt cân bằng một cách an toàn với môi trường phòng thí nghiệm. Trong trường hợp như vậy vật liệu này phải được xử lý theo cách giảm thiểu thời gian tiếp xúc với khí quyển.

9. Quy trình sấy và xác định độ ẩm

Trong trường hợp quá trình sàng bị trở ngại, cần phải sấy quặng mangan. Điều này có thể thực hiện bằng cách làm khô trong không khí hoặc bằng cách sử dụng thiết bị sấy phù hợp với 5.5. Sấy được tiến hành ở nhiệt độ bất kỳ, miễn là không vượt quá 110 oC.

Trong trường hợp khi phân tích quặng + 5 mm, toàn bộ mẫu cỡ hạt được sấy đến độ ẩm 8 % hoặc thấp hơn, và chúng phải được sấy đến khối lượng không đổi trong trường hợp quặng – 5 mm.

Phải tiến hành xác định độ ẩm của quặng theo TCVN 10555 (ISO 4299).

10. Xác định khối lượng của mẻ liệu và các sản phẩm

Tất cả các giai đoạn vận hành, khối lượng của mẻ liệu và các sản phẩm phải được xác định bằng cách sử dụng thiết bị phù hợp với 5.6 và ghi lại. Các thao tác này gồm sấy, sàng và chia.

Các cấp hạt khác nhau của quặng thu nhận được khi sàng phải đặt vào hộp chia riêng rẽ, cân và ghi lại khối lượng.

Tổng khối lượng cấp hạt của mỗi lần vận hành phải không chênh lệch nhiều hơn 1 % so với khối lượng đưa vào vận hành. Trong bất kỳ trường hợp nào, tăng thêm hoặc hao hụt phải được báo cáo.

11. Chọn sàng khô hoặc sàng ướt

11.1. Quy định chung

Chọn sàng khô hoặc sàng ướt phải được thỏa thuận giữa các bên liên quan và phải sử dụng phương pháp giống nhau cho cả hai loại. Kết quả sàng khô và sàng ướt có thể không giống nhau thì nên được đánh giá. Tiêu chuẩn này không nêu ra ưu tiên đặc biệt.

Nếu kết hợp sàng khô và sàng ướt thực hiện đối với các phần khác nhau của mẫu xác định thành phần cỡ hạt và phải được thỏa thuận của các bên liên quan. Trong trường hợp này, việc chuyển đổi từ sàng khô sang sàng ướt phải được chỉ rõ trong bản báo cáo (xem Phụ lục A).

11.2. Những yếu tố ảnh hưởng lựa chọn giữa sàng khô và sàng ướt

11.2.1. Khi sử dụng sàng khô độ ẩm của mẻ liệu không được vượt quá 8 % (khối lượng) để đảm bảo không có độ chệch, vượt xa các giới hạn đã chấp nhận.

a) phân chia các hạt riêng rẽ của quặng mangan, ví dụ bằng cách

– tạo ra các hạt nhỏ bám dính vào các hạt lớn hơn;

– đổi ngược dòng chảy của quặng mangan qua sàng;

b) khối lượng của hạt quặng (cả khi cỡ hạt đúng) đã phân chia bằng sàng riêng rẽ.

11.2.2. Phải sử dụng sàng ướt nếu quặng có xu hướng đóng thành bánh khi sấy.

11.2.3. Phải sử dụng sàng ướt nếu có xu hướng một tỷ lệ đáng kể các hạt mịn bám dính vào các cục lớn hơn

11.2.4. Phải sử dụng sàng ướt nếu các hạt mịn quặng mangan có xu hướng trở nên tích tĩnh điện trong quá trình vận hành sàng và bám dính chặt vào lưới sàng.

12. Thời gian sàng

Không thể tiến hành sàng phân chia tốt trong các điều kiện sàng bình thường. Một số các hạt nhỏ hơn kích thước danh nghĩa của lỗ sàng có xu hướng bị giữ lại trong quặng mangan lưu ở trên sàng hoặc dính vào các hạt lớn hơn

Thời gian sàng bị ảnh hưởng chủ yếu bởi a) đặc tính của quặng;

b) thể tích của mẻ liệu ban đầu;

c) cường độ sàng;

d) cỡ lỗ danh nghĩa của sàng.

Thời gian sàng phụ thuộc và các cấp hạt và được coi là đủ khi sàng thêm khoảng 3 min thay đổi kết quả không lớn hơn 0,5 %.

13. Quy trình sàng

13.1. Quy định chung

Vật liệu quặng phải được cấp liệu liên tục hoặc thành từng phần (mẻ liệu) để tránh quá tải.

Trong trường hợp sàng theo mẻ khối lượng quặng cấp lên sàng hoặc sàng trên cùng trong bộ sàng phải tạo thành lớp có chiều dày không được vượt quá bốn lần kích thước danh nghĩa của cục lớn nhất.

Trong trường hợp sàng liên tục quặng cấp lên sàng trên cùng tạo thành một lớp có chiều dày bằng kích thước lớn nhất danh nghĩa.

Nếu tiến hành sàng khô thủ công, sàng hoặc bộ sàng được giữ bằng cả hai tay và chuyển động ngang tiến lùi khoảng 120 lần trong một phút với biên độ khoảng 70 mm đến 100 mm.

Trong trường hợp bộ sàng cùng với nắp và khay hứng, sàng hoặc bộ sàng được giữ trong một tay nghiêng dốc 10o đến 20o điểm giữ có vị trí thấp hơn, và dùng tay khác gõ nhẹ khoảng 120 lần trong một phút. Sau khi gõ nhẹ 30 lần, sàng được đặt vào vị trí ngang, quay vòng 90o rồi dùng tay gõ mạnh vào khung sàng

Các hạt mịn có xu hướng dính bám phải được sàng ướt. Ngay từ đầu với sàng ướt, có thể áp dụng sàng kết hợp (khô-ướt).

Tiến hành sàng ướt cơ giới trên máy phân tích sàng phù hợp với bộ gá chuyên dùng. Sơ đồ gá lắp nêu trong hình 1.

Quặng được cấp liệu lên sàng đặt trong buồng để sàng. Buồng phải được hàn kín với nắp có bình phun xoáy lốc thủy lực và gắn vào khung của máy phân tích sàng. Sau đó bật động cơ điện của máy phân tích và đồng thời phải cung cấp nước vào bình phun. Lưu lượng nước khoảng 3 lit/min. Thời gian sàng khoảng 3 min.

Sản phẩm dưới sàng cùng với nước được dẫn qua ống nhánh vào thùng thu gom, sản phẩm trên sàng được chuyển vào khay hứng một cách cẩn thận.

Trong trường hợp sàng ướt thủ công, sàng có quặng được nhúng vào nước và lắc bằng chuyển động nhẹ nhàng cho tới khi toàn bộ các hạt lọt qua. Sau khi lộn đổ sàng, sản phẩm trên sàng phải được rửa vào thùng thu gom. Sau đó để các hạt lắng đọng, rót đổ nước và sản phẩm trên sàng sấy khô đến khối lượng không đổi ở 105 oC ± 5 oC rồi cân.

Hàm lượng các hạt mịn được xác định là chênh lệch giữa khối lượng của mẫu thử và khối lượng của các cấp thu được.

13.2. Quy trình sàng đối với cấp + 5 mm

Thời gian sàng đối với sàng theo mẻ cấp + 5 mm

– sàng thủ công : 2 min;

– sàng cơ giới : 10 min.

13.2. Quy trình sàng đối với cấp – 5 mm

Khối lượng quặng cấp vào lưới phải từ 500 g đến 1000 g.

Trong trường hợp hàm lượng mịn là cấp – 0,25 mm thì khối lượng của quặng là 100 g. Thời gian để sàng theo mẻ là

– sàng thủ công : 10 min;

– sàng cơ giới : 30 min.

14. Biểu thị kết quả

14.1. Tỷ lệ cấp hạt của mẫu thử

Tỷ lệ cấp hạt (gn), tính bằng phần trăm khối lượng, tính theo Công thức (2)

![]() ... (2)

... (2)

trong đó

mn là khối lượng của cấp hạt, tính bằng kilogam;

m là khối lượng của mẫu thử, tính bằng kilogam.

14.2. Tỷ lệ cấp hạt của lô hàng

Giá trị cuối cùng của tỷ lệ các cấp hạt đối với lô hàng tính bằng phần trăm khối lượng được tính như dưới đây và báo cáo đến số thập phân thứ nhất.

a) Khi tiến hành sàng với một mẫu đơn riêng lẻ, tính tỷ lệ cấp hạt đối với lô hàng () biểu thị bằng phần trăm khối lượng từ giá trị trung bình cộng của kết quả từ tất cả các mẫu đơn như nêu trong Công thức (3)

![]() … (3)

… (3)

trong đó

gli là tỷ lệ cấp hạt của mẫu đơn thứ i, tính được từ Công thức (2);

n là số mẫu đơn.

b) Khi tiến hành sàng với từng phần mẫu, tính tỷ lệ cấp hạt đối với lô hàng (g), biểu thị bằng phần trăm khối lượng từ giá trị trung bình trọng số của kết quả đối với tất cả các phần mẫu, xem xét số mẫu đơn trong mỗi phần mẫu, như nêu trong Công thức (4)

![]() … (4)

… (4)

trong đó

gsi là tỷ lệ cấp hạt của phần mẫu thứ i, tính được từ Công thức (2);

Vi là số mẫu đơn trong phần mẫu thứ i.

b) Khi tiến hành sàng với mẫu tổng, tính tỷ lệ cấp hạt đối với lô hàng (g), biểu thị bằng phần trăm khối lượng từ Công thức (5)

![]() … (5)

… (5)

trong đó

MGF là khối lượng của cấp hạt cụ thể;

MG là khối lượng của mẫu tổng.

PHỤ LỤC A

(tham khảo)

Ví dụ dạng thức gợi ý để báo cáo xác định thành phần cỡ hạt quặng mangan

Ngày tháng năm: Chứng thư:

| Phòng thí nghiệm: Tên: Thí nghiệm viên: Chữ ký: Ngày tháng năm: | Tinh quặng mangan: Tên: oxit Loại : Trạng thái như tiếp nhận : (ví dụ độ ẩm) 9 % Tỷ trọng trung bình của manga: Hạt quặng | Hàng hóa: Nhà cung cấp: Khối lượng hàng (tấn): 500 Khối lượng mẫu cỡ hạt (kg): 172 Tên lô hàng: Ngày bắt đầu bốc dỡ hàng: | |||||||||||||||

| Chi tiết chuẩn bị : Mẫu tổng được tập hợp từ việc bổ sung các mẫu đơn, tiến hành chia mẫu với độ chụm ± 2 % | |||||||||||||||||

| Chi tiết phương pháp và các kết quả | |||||||||||||||||

| Cấp hạt, mm | Khối lượng cấp hạt, kg | Khối lượng % | Lũy tiến cỡ hạt trên sàng, % | Số lượng chia từ cấp hạt trước | Thời gian sàng, min | Chi tiết sàng (đánh dầu vào các cột phù hợp) | Chi tiết về sấy | Ghi chú | |||||||||

| Thực tế đã sàng | Tổng trong mẫu (tính toán) | Liên tục | Theo mẻ thủ công | Theo mẻ cơ giới | Sàng tay | Tấm đột lỗ | Lưới đan | Sàng khô | Sàng ướt | Kích thước khung sàng | |||||||

| +10 –10+5 –5+3 –3+1 –1 Cộng | 46,1 17,7 5,07 1,19 0,870 | 46,1 38,5 33,7 29,9 23,8 172,0 | 26,8 22,4 19,6 17,4 13,8 100,0 | 26,8 49,2 68,8 86,2 100,0 | 1 0,459 1 0,056 1 | 3 3 5 20 |

| + + + + |

|

|

|

| + + |

+ + |

| Làm khô trong bình hút ẩm |

|

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10556:2014 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10556:2014 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10556:2014 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10556:2014 DOC (Bản Word)