- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 9819:2013 Xác định thành phần cỡ hạt của quặng sắt, sắt hoàn nguyên trực tiếp

| Số hiệu: | TCVN 9819:2013 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2013 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 9819:2013

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 9819:2013

TIÊU CHUẨN QUỐC GIA

TCVN 9819:2013

ISO 4701:2008

QUẶNG SẮT VÀ SẮT HOÀN NGUYÊN TRỰC TIẾP - XÁC ĐỊNH THÀNH PHẦN CỠ HẠT BẰNG PHƯƠNG PHÁP SÀNG

Iron ores and direct reduced iron - Determination of size distribution by sieving

Lời nói đầu

TCVN 9819:2013 hoàn toàn tương đương với ISO 4701:2008 và đính chính kỹ thuật ISO 4701:2008/Cor.1:2010.

TCVN 9819:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC102 Quặng sắt biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

QUẶNG SẮT VÀ SẮT HOÀN NGUYÊN TRỰC TIẾP - XÁC ĐỊNH THÀNH PHẦN CỠ HẠT BẰNG PHƯƠNG PHÁP SÀNG

Iron ores and direct reduced iron - Determination of size distribution by sieving

CẢNH BÁO: Tiêu chuẩn này có thể liên quan đến các vật liệu, thao tác và thiết bị nguy hại. Tiêu chuẩn này không đề cập đến các vấn đề về an toàn liên quan đến việc sử dụng chúng. Trách nhiệm của người sử dụng tiêu chuẩn này là phải thiết lập các quy tắc phù hợp về sức khỏe, an toàn và xác định các giới hạn cho phép trước khi sử dụng.

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phương pháp áp dụng để xác định các thành phần cỡ hạt của quặng sắt và sắt hoàn nguyên trực tiếp (trừ loại sắt đóng bánh), sử dụng các loại sàng có kích cỡ lỗ lớn hơn hoặc bằng 36 mm. Thành phần cỡ hạt được biểu thị theo khối lượng và phần trăm khối lượng lọt qua sàng hoặc còn lại trên các sàng đã lựa chọn. Mục đích của tiêu chuẩn này là cung cấp một cơ sở cho bất kỳ thử nghiệm xác định cỡ hạt liên quan đến quặng sắt và sắt hoàn nguyên trực tiếp sử dụng cho các bên ký kết hợp đồng trong mua và bán vật liệu này.

Nếu áp dụng phương pháp này cho các mục đích trọng tài thì cần có sự thỏa thuận giữa các bên có liên quan về việc lựa chọn phương pháp cụ thể sẽ áp dụng nhằm loại bỏ các nguyên nhân gây tranh cãi.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1666 (ISO 3087), Quặng sắt - Xác định hàm lượng ẩm của lô.

TCVN 2230 (ISO 565), Sàng thử nghiệm - Lưới kim loại đan, tấm kim loại đột lỗ và lưới đột lỗ bằng điện - Kích cỡ lỗ danh nghĩa.

TCVN 4828-1 (ISO 2591-1), Sàng thử nghiệm - Phần 1: Phương pháp sử dụng sàng thử nghiệm loại lưới thép đan và loại tấm kim loại đột lỗ

TCVN 8625 (ISO 3082), Quặng sắt - Quy trình lấy mẫu và chuẩn bị mẫu.

ISO 3085, Iron ores - Experimental methods for checking the precision of sampling, sample preparation and measurement (Quặng sắt - Các phương pháp thử nghiệm dùng để kiểm tra độ chụm của phương pháp lấy mẫu, chuẩn bị mẫu và phép đo).

ISO 3086, Iron ores - Experimental methods for checking the bias of sampling (Quặng sắt - Các phương pháp thử nghiệm dùng để kiểm tra độ chệch của phương pháp lấy mẫu).

ISO 3310-1, Test sieves - Technical requirements and testing - Part 1: Test sieves of metal wire cloth (Sàng thử nghiệm - Yêu cầu kỹ thuật và thử nghiệm - Phần 1: Sàng thử nghiệm bằng kim loại đan);

ISO 3310-2, Test sieves - Technical requirements and testing - Part 2: Test sieves of perforated metal plate (Sàng thử nghiệm - Yêu cầu kỹ thuật và thử nghiệm - Phần 2: Sàng thử nghiệm bằng tấm kim loại đột lỗ);

ISO 3852, Iron ores for blast furnace and direct reduced feedstocks - Determination of bulk density (Quặng sắt dùng cho lò cao và nguyên liệu hoàn nguyên trực tiếp - Xác định khối lượng riêng).

ISO 10835, Direct reduced iron and hot briquetted iron - Sampling and sample preparation (sắt hoàn nguyên trực tiếp và sắt đóng bánh nóng - Lấy mẫu và chuẩn bị mẫu).

ISO 11323, Iron ore and direct reduced iron - Vocabulary (Quặng sắt và sắt hoàn nguyên trực tiếp -Từ vựng).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ nêu tại ISO 11323.

4. Nguyên tắc và lập kế hoạch

4.1. Quy định chung

Có thể tiến hành xác định thành phần cỡ hạt của quặng sắt và sắt hoàn nguyên trực tiếp (DRI) ở trạng thái “khô” hoặc “tự nhiên” (hoặc “như nhận được”). Trước khi tiến hành xác định cỡ hạt, cần phải lập kế hoạch toàn bộ chuỗi thứ tự của qui trình sẽ áp dụng như sau.

Cơ sở để xác định và thứ tự của qui trình sẽ phụ thuộc vào:

a) mục đích của phép phân tích cỡ hạt;

b) các đặc tính của quặng sắt và DRI sẽ được đánh giá;

c) loại mẫu quặng sắt và DRI nhận được, ví dụ: mẫu gộp, các mẫu đơn hoặc các mẫu riêng phần;

d) sự có sẵn của thiết bị.

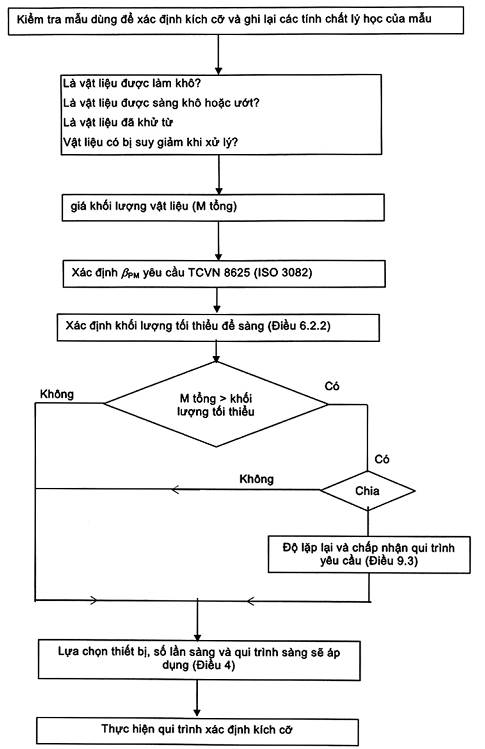

Cấu trúc dạng cây điển hình dùng để xác định thứ tự của qui trình tiến hành phép phân tích cỡ hạt được nêu tại Hình 1. Hướng dẫn thực hành áp dụng tiêu chuẩn này được nêu tại Phụ lục A.

Các nguyên tắc chung về sàng được nêu tại TCVN 4828-1 (ISO 2591-1).

4.2. Mục đích của phép phân tích

Mục đích chính của việc xác định cỡ hạt là:

a) Để đo khối lượng và tính phần trăm khối lượng của quặng hoặc DRI đã lọt qua hoặc còn lại trên một hoặc nhiều sàng kỹ thuật.

Việc lựa chọn các kích cỡ lỗ sàng phải được xác định theo (các) kích cỡ tiêu chuẩn yêu cầu cùng với sự cần thiết đưa vào các kích cỡ lỗ trung gian nhằm đáp ứng/thích hợp kích cỡ hạt lớn nhất và các hạn chế tải của sàng. Xem 4.6 và 4.7.

b) Để xây dựng đường cong thành phần cỡ hạt tổng thể.

Việc lựa chọn kích cỡ lỗ sàng phụ thuộc vào độ phân giải/chính xác của đường cong thành phần cỡ hạt và để đáp ứng/thích hợp các hạn chế tải của sàng

4.3. Tác động của các đặc tính của quặng và DRI

4.3.1. Ảnh hưởng của hàm lượng ẩm

Ảnh hưởng của hàm lượng ẩm của mẫu xác định kích cỡ khi chia mẫu và sàng cần được đánh giá trước khi bắt đầu thực hiện qui trình xác định kích thước.

Khi có khó khăn trong việc chia mẫu do mẫu bị dính hoặc quá ướt, thì làm khô mẫu đến khối lượng không đổi, theo quy định tại 7.1.

CHÚ THÍCH: Làm khô một phần mẫu để tiến hành phép phân tích thành phần cỡ hạt là không chấp nhận được, vì độ ẩm dư có thể ảnh hưởng sự tách hữu hiệu của các phần kích cỡ riêng biệt.

4.3.2. Sự suy giảm chất lượng của vật liệu

Các loại quặng sắt nhất định, đặc biệt là quặng dạng cục, và DRI có thể bị suy giảm đáng kể trong quá trình lấy mẫu và các bước phân tích kích cỡ tiếp theo. Ngoài ra, việc lấy mẫu và quá trình phân tích kích cỡ khác nhau có thể gây suy giảm quặng và DRI với các mức độ khác nhau. Điều này có thể dẫn đến sự thay đổi đáng kể trong các kết quả của cùng một lô.

Do vậy điều quan trọng là phải giảm thiểu sự suy giảm qua việc thiết kế chính xác các hệ thống xử lý, lấy mẫu và phân tích kích cỡ.

Các hệ thống lấy mẫu được thiết kế phù hợp các hướng dẫn quy định tại ISO 3082 và ISO 10835.

4.3.3. Quặng có từ tính

Đối với quặng sắt có các đặc tính từ rõ rệt và DRI đã xử lý bằng nam châm, điều này là đảm bảo rằng mẫu dùng để xác định kích cỡ được khử trừ hoặc là các sàng là loại không có từ tính.

Hình 1 - Cấu trúc dạng cây điển hình dùng để lựa chọn qui trình xác định kích cỡ

4.4. Bản chất của mẫu

Mẫu nhận được có thể ở dạng mẫu gộp, các mẫu riêng phần hoặc các mẫu đơn.

Các qui trình để xử lý quặng sắt và sắt hoàn nguyên trực tiếp [TCVN 8625 (ISO 3082) và ISO 10835) nói chung sẽ cung cấp khối lượng vật liệu vượt quá các yêu cầu để sàng.

Nếu không cần sàng toàn bộ khối lượng, thì cho phép chia:

a) mẫu gộp;

b) các mẫu riêng phần;

c) các mẫu đơn;

d) các phần nhận được trong quá trình sàng.

Các phương pháp chia và khối lượng mẫu đem sàng được nêu tại Điều 6.

4.5. Lựa chọn phương pháp sàng

4.5.1. Có hai phương pháp sàng khác nhau để tiến hành phép phân tích cỡ hạt (xem Phụ lục I):

a) sàng khô, tức là không dùng nước;

b) sàng ướt, tức là dùng một lượng nước đủ để đảm bảo các hạt có kích cỡ dưới cỡ lọt qua các lỗ sàng.

Bảng tổng hợp tóm tắt qui trình chuẩn bị mẫu và sàng được nêu tại Phụ lục B.

4.5.2. Các kết quả của các phương pháp này có thể giống nhau. Trong tiêu chuẩn này không khuyến cáo phương pháp nào là ưu tiên hơn khi thực hiện sàng quặng sắt. Đối với DRI, khuyến cáo nên sử dụng phương pháp sàng khô.

4.5.3. Việc lựa chọn phương pháp sàng (xem 4.5.5) đối với từng phần của phép xác định kích cỡ sẽ được thực hiện trên cơ sở đạt được độ chụm quy định của thử nghiệm (xem 11.1). Các chi tiết về qui trình phải được ghi lại trong sổ nhật ký công việc.

4.5.4. Nếu có sự kết hợp của bất kỳ các phương pháp sàng nào áp dụng đối với các phần khác nhau của cùng một thành phần cỡ hạt tổng thể, thì sự thay đổi từ sàng khô sang sàng ướt sẽ phải nêu rõ trong báo cáo thử nghiệm (xem Điều 10).

4.5.5. Phải chú ý các yếu tố sau khi tiến hành lựa chọn phương pháp:

a) Đối với sàng khô mẫu trên cơ sở tự nhiên, hàm lượng ẩm của quặng nạp vào phải đủ thấp sao cho không gây ra bất kỳ độ chệch nào so với các giới hạn chấp nhận được.

b) Nên áp dụng phương pháp sàng ướt:

1) nếu có hiện tượng là một phần đáng kể các hạt mịn bám dính vào các hạt lớn hơn, hoặc có hiện tượng là quặng có xu hướng đóng thành bánh khi khô;

2) nếu các hạt mịn của quặng sắt có xu hướng bị nạp tĩnh điện trong quá trình thực hiện các thao tác sàng và bám chặt vào sàng.

4.6. Kích cỡ hạt lớn nhất cho phép trên sàng

Để tránh làm hỏng sàng, quặng nạp có kích cỡ hạt lớn nhất cho phép không vượt quá 10 W0,7, trong đó W là kích cỡ lỗ sàng, tính theo milimet.

Ví dụ về mối tương quan giữa kích cỡ hạt lớn nhất và kích cỡ lỗ sàng được nêu tại Bảng 1.

Bảng 1 - Kích cỡ hạt lớn nhất cho phép trên sàng

| Kích cỡ lỗ sàng, W | Xấp xỉ kích cỡ hạt lớn nhất |

| 25 mm | 95 mm |

| 11,2 mm | 55 mm |

| 4 mm | 26 mm |

| 1 mm | 10 mm |

| 250 mm | 3,8 mm |

| 45 mm | 1,2 mm |

| 36 mm | 1,0 mm |

4.7. Tải trọng quy định của sàng

4.7.1. Quy định chung

Tải trọng của sàng hoặc bộ sàng hoặc máy sàng liên tục phải được giới hạn như quy định tại 4.7.2 và 4.7.3 và yêu cầu có các thông tin trước đó về thành phần hạt của mẫu sẽ được sàng.

4.7.2. Sàng một lô bằng sàng đơn hoặc bộ sàng

4.7.2.1. Quy định chung

Khối lượng mẫu nạp vào bất kỳ sàng nào đều được giới hạn theo các điều kiện tiên quyết về khối lượng còn lại trên sàng và phải tránh sự suy giảm về chất lượng. Có thể cần phải sàng một mẫu làm vài phần. Các kết quả sẽ được kết hợp lại. Khối lượng lớn nhất còn lại trên sàng không được vượt quá các giá trị nêu trong bảng tại Phụ lục C hoặc như được xác định tại 4.7.2.2 hoặc 4.7.2.3.

Khối lượng tải lớn nhất được xác định là khối lượng tương ứng với khối lượng lớn nhất còn lại trên sàng nhưng không vượt quá hai lần khối lượng còn lại trên sàng này.

4.7.2.2. Kích cỡ lỗ ³ 4 mm

Khối lượng nạp vào sàng sẽ là khối lượng mà khối lượng lớn nhất còn lại trên bất kỳ sàng nào khi sàng xong sẽ phù hợp với phương trình (1) và (2) dưới đây hoặc phù hợp nguyên tắc quan sát c).

a) Kích cỡ lỗ ³ 22,4 mm

m = (0,005 + 0,0004 W)rbA (1)

b) Đối với các kích cỡ lỗ < 22,4 mm và ³ 4 mm

m = 0,0007 WrbA (2)

trong đó

m là khối lượng lớn nhất sẽ còn lại trên sàng, tính bằng kilôgam;

W là kích cỡ lỗ sàng, tính bằng milimet;

rb là khối lượng riêng của mẫu, tính bằng kilôgam trên mét khối, xác định theo ISO 3852;

A là diện tích của sàng, tính bằng mét vuông.

Chỉ áp dụng các phương trình nếu diện tích mở của sàng (các lỗ khuyết được coi là diện tích đặc) vượt quá 40 %. Đối với các diện tích mở nhỏ hơn 40 %, thì các giá trị của m phải giảm đi theo tỷ lệ.

c) nguyên tắc quan sát khác

Khi kết thúc quá trình sàng, các hạt phân tán ra thành một lớp đơn, phủ lên không quá ba phần tư diện tích mặt sàng.

4.7.2.3. Kích cỡ lỗ < 4 mm

Đối với các sàng trong dải nhỏ hơn 4 mm, khối lượng mẫu lớn nhất còn lại trên sàng phải phù hợp với quy định nêu tại Phụ lục C.

4.7.3. Tải trọng của các máy sàng liên tục

Đối với trường hợp các máy sàng liên tục, tốc độ nạp phải là không đổi và cần điều chỉnh sao cho trong quá trình thao tác sàng, vật liệu phủ lên diện tích mặt sàng lớn nhất là 50 %.

4.8. Thời gian sàng

4.8.1. Quy định chung

Các yếu tố chính ảnh hưởng đến thời gian sàng:

a) các đặc tính của mẫu;

b) thể tích lượng nạp ban đầu;

c) cường độ sàng;

d) kích cỡ lỗ danh nghĩa của sàng;

e) các giới hạn chấp nhận về độ chính xác.

Không xác định được đúng thời gian tại đó quá trình sàng kết thúc. Nếu có thể, thời gian sàng được dựa trên cơ sở của quy định nghiêm ngặt của nguyên tắc điểm cuối. Tuy nhiên, trong một vài trường hợp, việc quy định nghiêm ngặt nguyên tắc điểm cuối là không có tính thực tế. Trong các trường hợp như vậy, thời gian sàng được ấn định dựa trên cơ sở kinh nghiệm được thỏa thuận.

Các ví dụ nêu trong Bảng 2 là hướng dẫn chung về thời gian khi sàng lô khô đối với các quặng sắt ổn định và DRI.

Bảng 2 - Các ví dụ về thời gian sàng khô đối với quặng ổn định và DRI sử dụng các phương pháp lô

| Kích cỡ lỗ sàng, W | Thời gian sàng, min |

| Lớn hơn hoặc bằng 4 | 3 |

| Từ 1 đến nhỏ hơn 4 | 5 |

| Nhỏ hơn 1 | 20 |

4.8.2. Nguyên tắc điểm cuối

Phương pháp xác định điểm sàng cuối phù hợp với TCVN 4828-1 (ISO 2591-1) được nêu tại 7.6 (xem Phụ lục I).

4.8.3. Thời gian lưu đối với các máy sàng liên tục

Thời gian lưu phụ thuộc vào tốc độ nạp vật liệu và tốc độ mà tại đó các hạt lọt qua sàng và chuyển động tiếp ngang qua bề mặt sàng. Thời gian này cũng phụ thuộc vào loại máy, độ dốc nghiêng của sàng và bản chất của mẫu được sàng.

5. Thiết bị, dụng cụ

5.1. Sàng

5.1.1. Hình dạng của lỗ sàng

Sàng phải có lỗ hình vuông phù hợp với ISO 565.

5.1.2. Kích cỡ lỗ sàng

Kích cỡ danh nghĩa của lỗ sàng sẽ sử dụng được lựa chọn từ R20 và R40/3 được nêu tại TCVN 2230 (ISO 565) (xem Phụ lục D).

5.1.3. Kết cấu của sàng

Sàng phải phù hợp với ISO 3310-1 hoặc ISO 3310-2 và các yêu cầu từ a) đến d) dưới đây (Xem Phụ lục I).

a) Đối với các kích cỡ lỗ £ 4 mm, sử dụng sàng kim loại đan;

b) Đối với các kích cỡ lỗ > 4 mm và £ 16 mm, sử dụng sàng kim loại đan hoặc tấm kim loại đột lỗ [xem thêm d)];

c) Đối với tất cả các kích cỡ > 16 mm, tấm kim loại đột lỗ là ưa dùng hơn, sàng kim loại đan cũng có thể dùng được, nhưng phải chấp nhận rằng các dung sai của kích cỡ lỗ là rộng hơn so với các dung sai của tấm kim loại đột lỗ;

d) Trong quá trình xác định kích thước, cho phép thay đổi một điểm từ lưới đan sang tấm thép đột. Điều này được thiết lập đối với từng qui trình xác định kích cỡ và được chấp nhận cho các phép xác định tiếp theo.

5.1.4. Khung của sàng tay và bộ sàng cơ giới

Sàng thử nghiệm sử dụng bằng tay hoặc bộ sàng cơ giới phải có khung phù hợp ISO 3310-1 và ISO 3310-2. Khung có thể là tròn hoặc vuông. Thiết bị bộ sàng điển hình được nêu tại Phụ lục E.

Các sàng khác không phải là sàng thử nghiệm thì phải có khung và bộ sàng khít với nhau và khít với nắp và khay hứng. Khung sàng phải trơn nhẵn và gắn kín với sàng sao cho tránh được sự kẹt các hạt và thất thoát các hạt mịn.

5.2. Sàng máy

Bất kì thiết bị nào cũng có thể chấp nhận, với điều kiện là các kết quả nhận được liên quan đến kích cỡ tiêu chuẩn đã lựa chọn, hoặc kích cỡ lỗ được chỉ định khác, là không bị chệch so với các kết quả nhận được theo các phương pháp nêu tại 7.4.3 hoặc 7.4.4. Các máy sàng phải được thử nghiệm xác định độ chệch theo ISO 3086 và sẽ được chấp nhận nếu không có độ chệch đáng kể dựa theo qui trình chuẩn thực hiện theo 7.4.3 hoặc 7.4.4 được chứng minh.

Sàng phải được bảo quản để không bị rách (xem Phụ lục F).

5.3. Các dụng cụ phụ đối với sàng ướt

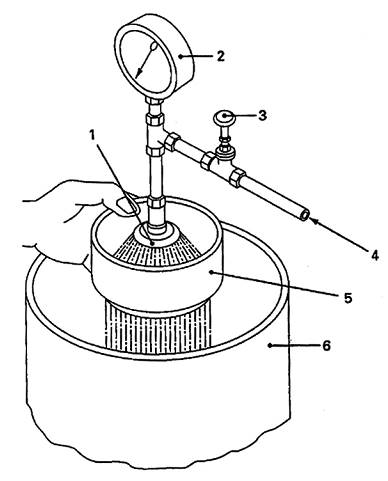

Khi không tiến hành sàng ướt được, ngoài các thiết bị nêu tại 5.1 và 5.2, cần có sẵn nguồn nước cấp kiểm soát được, vòi phun và, nếu tiện, có thêm bồn thu gom. Một bộ các dụng cụ đơn giản được nêu tại Hình 2. Khi sàng ướt bằng sàng có kích cỡ lỗ < 125 mm, thì:

a) Sàng được chế tạo bằng thép không rỉ;

b) thiết bị có bộ nâng để ngăn ngừa sự võng hoặc xoắn, méo do áp lực nước gây ra; bộ nâng này thông thường bao gồm sàng có kích cỡ lỗ vuông bằng 2 mm;

c) bộ nâng làm cho các hạt không bị kẹt giữa hai lưới sàng.

d) áp lực nước được điều chỉnh sao cho nhẹ đều để tránh làm hỏng lưới sàng.

5.4. Thiết bị làm khô

Chấp nhận bất kỳ loại thiết bị thông gió nào để làm khô, miễn là có lắp bộ kiểm soát nhiệt độ mà có khả năng điều chỉnh nhiệt độ đến ± 5 °C so với nhiệt độ mong muốn và được thiết kế sao cho duy trì được nhiệt độ này. Bỏ qua sự thất thoát bụi.

Khuyến cáo đối với các bên có liên quan với quặng sắt và DRI là nên sử dụng cùng một qui trình làm khô để đảm bảo sự ảnh hưởng đến phép xác định kích cỡ là như nhau.

5.5. Thiết bị xác định khối lượng

Mỗi thiết bị xác định khối lượng phải có độ nhạy bằng ít nhất 0,1 % so với công suất danh định và có độ chính xác sao cho khối lượng của mẫu thử và của từng phần có thể được xác định chính xác đến ± 0,1 % hoặc chính xác hơn đối với khối lượng mẫu thử.

CHÚ DẪN

1. vòi phun

2. đồng hồ áp suất

3. van điều tiết

4. cấp nước từ bồn chứa

5. sàng

6. bồn thu gom

Hình 2 - Sơ đồ lắp đặt đơn giản thiết bị sàng ướt

6. Mẫu thử

6.1. Nguồn gốc của mẫu dùng để xác định kích thước

6.1.1. Mẫu dùng để xác định kích cỡ được lấy theo các yêu cầu kỹ thuật quy định tại TCVN 8625 (ISO 3082) và ở dạng mẫu gộp, các mẫu riêng phần và các mẫu đơn.

6.1.2. Mẫu thử được tạo từ quặng mà trước đó chưa được sử dụng cho các phép thử hoặc các mục đích khác mà ảnh hưởng đến khối lượng và thành phần cỡ hạt.

6.1.3. Đối với các phép xác định kép, phải cung cấp số lượng các mẫu xác định kích cỡ tương ứng.

6.1.4. Các mẫu đơn và các mẫu riêng phần có thể gộp lại thành mẫu gộp hoặc thành các mẫu riêng phần mới.

6.1.5. Khi không cần sàng toàn bộ khối lượng, có thể bằng cách chia lấy một hoặc nhiều mẫu thử từ mẫu gộp hoặc từ từng mẫu đơn hoặc mẫu riêng phần để sàng (xem 6.2).

6.1.6. Khi tiến hành thử nghiệm các mẫu đơn hoặc mẫu riêng phần, chỉ phép phân tích kích cỡ kết hợp của tất cả các mẫu đơn hoặc các mẫu riêng phần là đại diện của lô.

6.2. Khối lượng (các) mẫu thử để sàng

6.2.1. Quy định chung

Khối lượng của các mẫu thử sử dụng để tiến hành sàng phải bằng hoặc lớn hơn khối lượng nhỏ nhất xác định tại 6.2.2.

6.2.2. Khối lượng nhỏ nhất

Đối với độ chụm quy định của qui trình chuẩn bị và đo (xem Điều 11) khối lượng nhỏ nhất yêu cầu là giống nhau, cho dù mẫu thử dùng để sàng nhận được bằng cách chia mẫu gộp hoặc chia các mẫu đơn hoặc các mẫu riêng phần và kết hợp các mẫu đơn hoặc các mẫu riêng phần đã chia này.

Khối lượng nhỏ nhất sử dụng để sàng phụ thuộc vào độ chụm yêu cầu của qui trình chuẩn bị và đo mẫu, bPM, bằng hai lần độ lệch chuẩn của qui trình chuẩn bị và đo mẫu, và được tính bằng phương trình nêu tại Phụ lục G. Mức chính xác, bPM, sử dụng phải được xác định sao cho đáp ứng độ chụm tổng thể quy định tại Bảng 3.

Bảng 3 - So sánh độ chụm kích cỡ toàn bộ, bSPM, với các độ chụm của lấy mẫu, bs, chuẩn bị mẫu và phép đo, bPM

| Khối lượng lô (1000 t) | Quặng nhỏ hơn 200 mm và nhỏ hơn 50 mm | Quặng lớn hơn 6,3 nhỏ hơn 31,5 | ||||

| bSPM | bS | bPM | bSPM | bS | bPM | |

| > 270 | 3,4 | 1,55 | 3,0 | 1,7 | 0,77 | 1,5 |

| 210-270 | 3,5 | 1,61 | 3,1 | 1,75 | 0,80 | 1,6 |

| 150-210 | 3,6 | 1,69 | 3,2 | 1,8 | 0,84 | 1,6 |

| 100-150 | 3,7 | 1,77 | 3,3 | 1,85 | 0,88 | 1,6 |

| 70-100 | 3,9 | 1,86 | 3,4 | 1,95 | 0,92 | 1,7 |

| 45-70 | 4,0 | 1,98 | 3,5 | 2,0 | 0,98 | 1,7 |

| 30-45 | 4,2 | 2,11 | 3,6 | 2,1 | 1,05 | 1,8 |

| 15-30 | 4,4 | 2,28 | 3,8 | 2,2 | 1,13 | 1,9 |

| < 15 | 5,0 | 2,5 | 4,3 | 2,5 | 1,24 | 2,2 |

|

| Vật liệu dạng viên | Các viên | ||||

|

| bSPM | bS | bPM | bSPM | bS | bPM |

| > 270 | 1,7 | 0,47 | 1,6 | 0,68 | 0,47 | 0,50 |

| 210-270 | 1,75 | 0,48 | 1,7 | 0,70 | 0,48 | 0,51 |

| 150-210 | 1,8 | 0,51 | 1,7 | 0,72 | 0,51 | 0,51 |

| 100-150 | 1,85 | 0,53 | 1,8 | 0,74 | 0,53 | 0,52 |

| 70-100 | 1,95 | 0,56 | 1,9 | 0,78 | 0,56 | 0,54 |

| 45-70 | 2,0 | 0,59 | 1,9 | 0,80 | 0,59 | 0,54 |

| 30-45 | 2,1 | 0,63 | 2,0 | 0,84 | 0,63 | 0,55 |

| 15-30 | 2,2 | 0,68 | 2,1 | 0,88 | 0,68 | 0,55 |

| < 15 | 2,5 | 0,75 | 2,4 | 1,00 | 0,75 | 0,66 |

7. Cách tiến hành

7.1. Làm khô

Nếu có quy định làm khô, thì quặng sắt và sắt hoàn nguyên trực tiếp phải được làm khô trong không khí hoặc sử dụng thiết bị phù hợp theo quy định nêu tại 5.4. Đặt nhiệt độ lớn nhất là 105 °C sao cho nhiệt độ thực tế không vượt quá 110 °C. Mẫu được làm khô đến khối lượng không đổi.

7.2. Chia mẫu

Thực hiện chia mẫu riêng biệt hoặc kết hợp theo một hoặc nhiều phương pháp sau đây; khả năng áp dụng từng phương pháp để chia quặng và DRI cụ thể phải được xác định theo ISO 3082 và ISO 10835:

a) chia mẫu đơn cơ giới;

b) các phương pháp chia cơ giới khác (ví dụ: bộ chia bằng rãnh cơ khí);

c) chia thủ công.

7.3. Chuẩn bị và bảo dưỡng các sàng dùng để thử nghiệm hoặc bộ sàng

Việc chuẩn bị các sàng được tiến hành theo các yêu cầu kỹ thuật của ISO 2591-1. Trước khi sử dụng, lưới sàng và khung sàng phải được làm sạch và tẩy nhờn. Việc làm sạch sàng phải thực hiện hết sức cẩn thận không được làm hỏng lưới sàng. Đối với các sàng có mắt lưới ³ 500 mm, làm sạch lưới sàng bằng bàn chải làm từ dây đồng mềm. Đối với các sàng có mắt lưới < 500 mm, làm sạch lưới sàng bằng phương pháp siêu âm là phù hợp. Việc làm sạch không đòi hỏi chải lưới sàng. Khung sàng được vỗ nhẹ để các hạt bám rơi ra. Thỉnh thoảng phải rửa các sàng mịn bằng nước xà phòng ấm. Sau khi rửa hoặc làm sạch bằng siêu âm, các sàng cần được làm khô kỹ.

7.4. Sàng

7.4.1. Quy định chung

Qui trình bao gồm một hoặc nhiều phương pháp sau:

a) dùng tay cho quặng lên từng sàng (kích cỡ lỗ tối thiểu bằng 40 mm);

b) sàng bằng tay và hỗ trợ sàng tay;

c) sàng lô cơ giới;

d) sàng ướt;

e) sàng máy liên tục.

Như đã nêu trên, phương pháp sàng bằng tay được thực hiện theo 7.4.3 hoặc 7.4.4 là phương pháp chuẩn được sử dụng để đánh giá các độ chệch và áp dụng trong việc giải quyết các tranh chấp giữa các phòng thử nghiệm

7.4.2. Dùng tay cho quặng lên từng sàng

Áp dụng cách cho quặng lên sàng bằng tay khi kích cỡ lỗ sàng tối thiểu bằng 40 mm.

a) Nhẹ nhàng lắc sàng bằng tay cho đến khi quan sát thấy sự phân tách đã kết thúc;

b) Kiểm tra các hạt còn lại trên sàng từng cái một không cần tác động thêm lực. Các hạt đã lọt qua các lỗ sàng được tính vào phần lọt qua sàng.

c) Cân khối lượng từng phần kích cỡ riêng biệt.

CHÚ THÍCH: Phần trăm phần lọt qua sàng nhận được bằng phương pháp cho quặng lên bằng tay có xu hướng là lớn hơn so với phương pháp sàng bằng tay hoặc cơ giới. Cách cho quặng lên sàng bằng tay để đo các đường kính tối thiểu, trong khi sàng cơ giới hoặc sàng tay sẽ đo các đường kính trung gian.

7.4.3. Sàng bằng tay trong dải từ 1mm đến nhỏ hơn 40 mm

Có thể áp dụng qui trình này khi sử dụng sàng đơn hoặc thứ tự từng sàng.

a) Sử dụng từng sàng riêng có khay hứng. Khi sử dụng thứ tự các sàng, thì bắt đầu bằng sàng có lỗ to nhất. Đặt sàng lên mặt phẳng trơn nhẵn (đề giảm thiểu tiêu hao).

b) Nạp quặng lên sàng.

c) Dùng hai tay giữ sàng, lắc đi lắc lại trên sàn khoảng 120 lần trên phút với độ cao khoảng 120 mm. Nếu các hạt khó sàng, đặc biệt các phần có kích cỡ từ 1 mm đến nhỏ hơn 4mm, thì có thể thực hiện bằng cách: nếu là sàng tròn thì xoay sàng tròn ba lần trên phút trong khi lắc đi lắc lại, hoặc nếu là sàng vuông thì bằng cách thứ tự nâng từng bên một của sàng. Cũng có thể thỉnh thoảng lắc theo chiều thẳng đứng khi sử dụng sàng tròn.

d) Kết thúc quá trình sàng khi đã thỏa mãn nguyên tắc điểm cuối hoặc đã hết thời gian sàng đã định. Xem 4.8 và 7.6.

e) Phần vật liệu lọt qua sàng tạo thành phần nạp cho sàng thử nghiệm với các lỗ có kích cỡ tiếp theo nhỏ nhất.

f) Cân khối lượng từng phần kích cỡ riêng biệt.

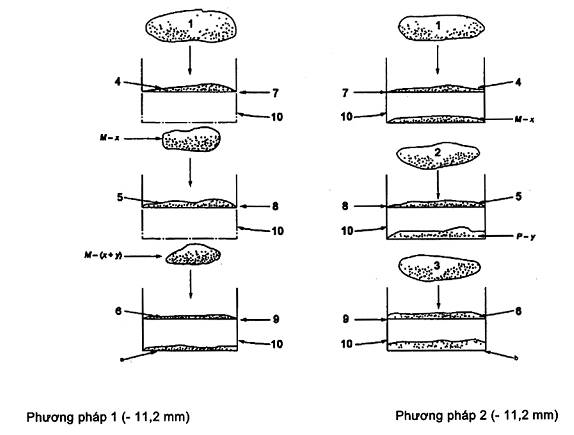

Ví dụ về các phương pháp khác sử dụng cho các sàng riêng biệt được nêu tại Hình 3.

7.4.4. Sàng bằng tay trong dải nhỏ hơn 1 mm

Có thể áp dụng qui trình này đối với các sàng tròn có đường kính bằng từ 200 mm và 300 mm, sử dụng sàng đơn hoặc bộ thứ tự từng sàng. Trong phạm vi dải kích cỡ này, sử dụng sàng có nắp và khay hứng.

a) Sử dụng từng sàng có khay hứng. Khi sử dụng bộ thứ tự từng sàng, thì bắt đầu từ sàng có kích cỡ lỗ lớn nhất;

b) Cho quặng lên sàng và đậy nắp;

c) Dùng một tay cầm sàng và vỗ nhẹ lên tay kia khoảng 120 lần trên phút với độ nghiêng bằng từ 10° đến 20°, điểm tay nắm nghiêng xuống dưới. Sau 30 lần vỗ, đặt sàng nằm ngang, quay 90° và dùng tay vỗ mạnh lên khung sàng. Có thể thỉnh thoảng lắc theo chiều thẳng đứng. Nếu các hạt khó sàng hoặc nếu sử dụng các sàng mịn, thì có thể dùng chổi mềm quét nhẹ dưới lưới sàng để cho các hạt đã bám rơi xuống. Lượng bụi sinh ra và các hạt dưới sàng được cộng vào phần vật liệu dưới cỡ;

d) Kết thúc quá trình sàng khi đã thỏa mãn nguyên tắc điểm cuối hoặc đã hết thời gian sàng đã định. Xem 4.8 và 7.6.

e) Cân khối lượng từng phần kích cỡ riêng biệt.

7.4.5. Sàng lô theo phương pháp cơ giới

Phương pháp này có thể áp dụng cho bất kỳ các loại kích cỡ quặng sắt và DRI sử dụng sàng đơn hoặc bộ sàng. Máy sàng phải đáp ứng các chuẩn mực nêu tại 5.2.

a) Lắp bộ sàng theo cách: sàng có kích cỡ lỗ lớn nhất được lắp trên cùng và khay hứng dưới đáy;

b) Cho phần nạp vào sàng trên cùng và đậy nắp;

c) Lắp bộ sàng vào thiết bị rung cơ giới;

d) Kết thúc quá trình sàng khi đã thỏa mãn nguyên tắc điểm cuối hoặc đã hết thời gian sàng đã định. Xem 4.8 và 7.6.

e) Cân khối lượng từng phần kích cỡ riêng biệt.

CHÚ DẪN

1. phần nạp M

2. phần nạp P

3. phần nạp R

4. phần còn lại trên sàng x

5. phần còn lại trên sàng y

6. phần còn lại trên sàng z

7. sàng A

8. sàng B

9. sàng C

10. khay hứng

a M - (x + y + z) = phần lọt qua sàng C

b R - z = phần lọt qua sàng C

CHÚ THÍCH 1: Sàng A có kích cỡ lỗ lớn nhất.

CHÚ THÍCH 2: Phần nạp đúp M, P và R trong phương pháp 2 được tạo thành bằng cách chia mẫu cẩn thận.

Hình 3 - Các phương pháp khác sử dụng cho các sàng riêng biệt đối với các mẫu từ 1 mm đến nhỏ hơn 11,2 mm

7.4.6. Sàng ướt các mẫu thô và mịn

Cũng có thể áp dụng các nguyên tắc chung của qui trình sàng khô (xem 7.4.2 đến 7.4.5) cho qui trình sàng ướt.

Bố trí hệ thống sàng sao cho toàn bộ phần nạp được cuốn theo dòng nước sạch. Cho nước vào với tốc độ chậm và áp lực thấp. Chú ý không để nước chảy tràn qua bên cạnh sàng. Cẩn thận không làm hỏng lưới sàng hoặc gây hư hỏng do áp lực nước quá mức. Nếu mẫu khô trước khi sàng ướt, thì làm ướt mẫu bằng cách trộn với ít nước trước khi sàng để giảm lượng thất thoát.

Khi sàng ướt bằng phương pháp thủ công thì dùng các sàng riêng biệt, có phương pháp khác là ngâm phần nạp trong nước trong quá trình sàng (sàng trong môi trường nước). Khi áp dụng phương pháp này, phải cẩn thận để đảm bảo lượng nước không chảy tràn qua bên cạnh sàng.

Phương pháp 1 như mô tả trên Hình 3 chỉ sử dụng khi có sẵn một lượng vật liệu nhất định. Mẫu có thể được rửa lần lượt qua bộ sàng với sàng có kích cỡ lỗ bé nhất dưới đáy của bộ sàng này. Phần lơ lửng mà rửa qua sàng thô hơn sẽ được cho trực tiếp vào sàng tiếp theo. Nếu mẫu lớn, thì dùng nhiều lần nạp phù hợp theo phương pháp 2 mô tả trên Hình 3. Khi kết thúc, làm khô các sàng cùng với lượng vật liệu còn lại trên sàng trong cùng các điều kiện như quy định tại 7.1.

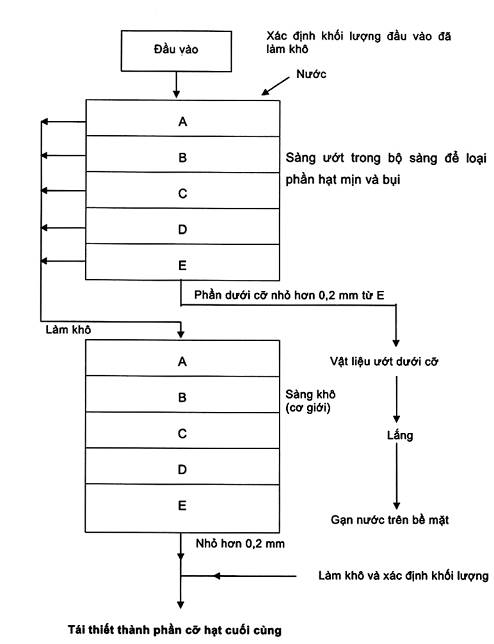

Biểu đồ của một qui trình tin cậy đối với phương pháp sàng ướt cho các mẫu mịn được nêu tại Hình 4.

7.4.7. Sàng máy liên tục

Do có nhiều chủng loại và hình dạng các máy sàng liên tục, trong tiêu chuẩn này không có hướng dẫn mang tính qui trình riêng biệt. Khuyến cáo là áp dụng nghiêm ngặt theo các hướng dẫn của nhà sản xuất thết bị.

Các máy sàng liên tục được thử nghiệm về độ chệch theo 5.2.

CHÚ THÍCH: Nếu thành phần cỡ hạt tiếp theo của tổng sản phẩm dưới cỡ (mẫu siêu mịn) là cần, thì sản phẩm dưới cỡ phải được sàng ướt cho đến khi nước ngập từ phần dưới cỡ của sàng đáy đạt tới độ hoàn toàn trong, khi quan sát bằng mắt thường.

Hình 3 - Khuyến cáo phương pháp sàng ướt cho các mẫu mịn (nhỏ hơn 11,2 mm)

7.5. Xác định khối lượng

7.5.1. Quy định chung

Tại tất cả các bước của quá trình thao tác, khối lượng phần nạp và các sản phẩm (trên và dưới sàng) phải được xác định, sử dụng thiết bị phù hợp quy định nêu tại 5.5 và sau đó ghi lại. Các thao tác bao gồm làm khô, chia mẫu và sàng.

7.5.2. Sàng ướt - Xác định khối lượng của phần cứng trong nước rửa

Qui trình sau đây được phép áp dụng.

a) Phần nạp được làm khô trước và sau khi sàng ướt sao cho phần thất thoát của mẫu trong nước rửa (đó là phần cần thu gom lại) có thể nhận được do sự chênh lệch.

b) Phần nạp được sàng trong điều kiện “như khi nhận được”, nhưng thu gom phần nước rửa để có thể chiết được phần cứng bằng cách lọc (hoặc bằng phương pháp hiệu dụng khác), làm khô và đo khối lượng của chúng.

c) Phần nạp được sàng trong điều kiện “như khi nhận được”, nhưng không thu gom phần nước rửa, thay vào đó là phải biết hàm lượng ẩm, điều này nhận được theo TCVN 1666 (ISO 3087). Theo đó, phần thất thoát mẫu trong nước rửa có thể nhận được bằng khối lượng chênh lệch như tại qui trình a).

7.6. Xác định điểm sàng cuối

7.6.1. Sàng khô

7.6.1.1. Qui trình sàng khi sử dụng bộ sàng

a) Đặt sàng tiêu chuẩn ngay trên khay hứng, lắp thêm các sàng có kích cỡ lỗ lớn hơn theo yêu cầu sau đó đóng nắp lại. Nếu không có sàng tiêu chuẩn, thì áp dụng nguyên tắc xác định điểm cuối đối với sàng có kích cỡ lỗ nhỏ nhất;

b) Cho phần nạp vào sàng trên cùng của bộ sàng thử nghiệm và sàng trong 1 min.;

c) Lấy mẫu ra, phần lọt qua sàng xuống khay và xác định khối lượng phần này;

d) Thay khay hứng khác và tiếp tục các thao tác sàng trong thời gian một phút tiếp theo;

e) Xác định khối lượng phần mẫu rơi vào khay hứng trong quá trình sàng của phút thứ hai;

f) Lặp lại trình tự sàng thêm một phút nữa và xác định khối lượng phần dưới cỡ cho đến khi lượng vật liệu lọt qua sàng tiêu chuẩn trong bất kỳ chu kỳ một phút nào đều nhỏ hơn 0,1 % so với khối lượng phần nạp ban đầu hoặc cho đến khi thời gian sàng chung đạt đến 30 min.

g) Chấp nhận thời gian sàng đến khi đạt điểm cuối đối với sàng kỹ thuật là thời gian sàng cho tất cả các phần kích cỡ của mẫu đem thử. Nếu điểm cuối không đạt tới trong vòng 30 min, thì chấp nhận thời gian sàng tùy ý bất kỳ.

7.6.1.2. Qui trình khi sử dụng thứ tự các sàng riêng biệt

Qui trình này mô phỏng cách sàng bằng bộ sàng.

a) Sử dụng sàng riêng có khay hứng và nắp đậy;

b) Cho phần nạp vào sàng có kích cỡ lỗ lớn nhất và sàng trong 1 min, phần mẫu lọt qua sàng tạo thành phần nạp cho sàng thử nghiệm với kích cỡ lỗ nhỏ nhất tiếp theo. Thực hiện thao tác sàng trong 1 min với sàng có kích cỡ nhỏ hơn tiếp theo xuống đến sàng kỹ thuật.

c) Lấy mẫu ra, phần lọt qua sàng kỹ thuật xuống khay và xác định khối lượng phần này;

d) Tiếp tục trình tự thao tác này “sàng đến sàng” cho đến khi lượng vật liệu lọt qua sàng kỹ thuật trong một phút nhỏ hơn 0,1 % so với khối lượng phần nạp ban đầu hoặc cho đến khi thời gian sàng chung đạt đến 30 min.

e) Chấp nhận thời gian sàng đến khi đạt điểm cuối đối với sàng kỹ thuật là thời gian sàng cho tất cả các phần kích cỡ của mẫu đem thử. Nếu điểm cuối không đạt tới trong vòng 30 min, thì chấp nhận thời gian sàng bất kỳ.

7.6.2. Sàng ướt

Thao tác sàng ướt trên một sàng riêng biệt được coi là hoàn tất khi chất lỏng sử dụng trở lên thực sự trong khi cho chảy qua.

8. Đánh giá

8.1. Quy định chung

Cần thường xuyên kiểm tra thiết bị và qui trình để đánh giá các kết quả thử. Thực hiện các phép kiểm tra này trước khi bắt đầu các phép phân tích hàng ngày và sau đó theo các chu kỳ cố định. Tần suất kiểm tra là việc mà từng phòng thử nghiệm phải xác định. Duy trì việc ghi chép cẩn thận các hoạt động đánh giá và viện dẫn vào từng báo cáo thử nghiệm.

8.2. Kiểm tra việc chia mẫu

Độ chính xác của bất kỳ qui trình chia mẫu nào được chấp nhận trong quá trình phân tích phải được xác định phù hợp theo ISO 3085. Phải thực hiện các phép kiểm tra thường xuyên hơn đối với các thông số quan trọng liên quan đến phương pháp chia đã chấp nhận.

8.3. Đánh giá lưới sàng

Độ chính xác của lưới sàng phải được kiểm tra đầu tiên, việc đánh giá được lặp lại đều đặn và thẻ ghi chép phải được lưu giữ cho từng sàng. Qui trình đánh giá có thể thực hiện theo ISO 3310-1 hoặc ISO 3310-2. Khi lưới sàng không còn đáp ứng với các dung sai quy định tại ISO 3310-1 hoặc ISO 3310-2, phải xóa thông tin ghi trên thẻ và loại bỏ sàng này. Theo phương pháp khác là có thể so sánh công suất của sang này với công suất của sàng chuẩn, sử dụng vật liệu mẫu tương tự với mẫu sẽ sàng bằng sàng này.

8.4. Đánh giá các sàng máy

Tiến hành đánh giá thao tác sàng máy đầu tiên theo quy định nêu tại 5.2, và phải kiểm tra theo các chu kỳ đã thỏa thuận. Phải thực hiện các phép kiểm tra thường xuyên hơn đối với các thông số sàng của máy như tần số rung, hướng và biên độ.

8.5. Đánh giá các dụng cụ cân

Phải kiểm tra thường xuyên tất cả các dụng cụ cân, sử dụng các qui trình tương ứng với dụng cụ đó.

9. Kết quả

9.1. Đánh giá kết quả

Tổng khối lượng từng phần của từng thao tác phải không được chênh lệch quá 1 % đối với sàng khô và 3 % đối với sàng ướt so với khối lượng đầu vào của quá trình. Tất cả các phần thu được và phần thất thoát phải được ghi lại trong báo cáo thử nghiệm.

CHÚ THÍCH: Khi áp dụng 7.5.2 thì hướng dẫn trên là không phù hợp.

9.2. Tính và biểu thị kết quả

9.2.1. Tính hàm lượng thành phần kích cỡ tính theo phần trăm của từng cỡ trong dải kích cỡ của một lô theo quy định nêu tại 9.2.2 và 9.2.3.

9.2.2. Khi phép phân tích kích cỡ dựa trên cơ sở sàng mẫu gộp hoặc mẫu thử lấy từ mẫu gộp, thì tính phần trăm của từng phần chính xác đến số thập phân đầu tiên, như sau:

| % (phần kích cỡ) = 100 x | Khối lượng của một phần kích cỡ |

| Tổng khối lượng của tất cả các phần kích cỡ |

9.2.3. Khi phép phân tích kích cỡ dựa trên cơ sở sàng vài mẫu riêng phần hoặc các mẫu đơn, thì tính tổng khối lượng của từng phần tương ứng của từng mẫu và tính kết quả theo 9.2.2.

Bảng 4 và Bảng 5 mô phỏng cách tính theo 9.2.2 và 9.2.3.

CHÚ THÍCH: Trong trường hợp yêu cầu cỡ hạt trung bình (APS) thì tính APS theo quy định nêu tại Phụ lục J.

Bảng 4 - Ví dụ cách tính và đánh giá các kết quả khi sàng mẫu gộp hoặc mẫu thử được chia từ mẫu gộp (xem 9.2.2)

| Khối lượng phần mẫu thử = 14 528g | ||

| Kích cỡ lỗ sàng | Phần kích cỡ | |

| mm | g | % |

| 40 | 83 | 0,6 |

| 31,5 | 507 | 3,5 |

| 25 | 1 228 | 8,5 |

| 20 | 2 188 | 15,2 |

| 12,5 | 4 615 | 32,0 |

| 9,5 | 2 693 | 18,7 |

| 8 | 1 440 | 10,0 |

| 6,3 | 990 | 6,9 |

| Dưới cỡ | 682 | 4,7 |

| Tổng | 14 426 | 100,0 |

| Khối lượng ban đầu: | 14 528 |

|

| Tổng khối lượng của tất cả các phần kích cỡ: | 14 426 |

|

| Chênh lệch (xem 9.1): | 102 | 102/14 528 = 0,7 % |

Bảng 5 - Ví dụ cách tính và đánh giá các kết quả khi sàng vài mẫu riêng phần hoặc các mẫu đơn (xem 9.2.3)

| Số mẫu đơn (hoặc mẫu riêng phần) | 1 | 2 | 3 | 4 | Tổng | |

| Khối lượng phần mẫu thử, g | 14 528 | 14 400 | 14 220 | 15 201 | 58 349 | |

| Kích cỡ lỗ sàng, mm | Phần kích cỡ | |||||

|

| g | g | g | g | g | % |

| 40 | 83 | 70 | 65 | 70 | 288 | 0,5 |

| 31,5 | 507 | 465 | 444 | 452 | 1 868 | 3,2 |

| 25 | 1 228 | 1 201 | 1 185 | 1 986 | 5 600 | 9,6 |

| 20 | 2 188 | 2 189 | 2 150 | 2 199 | 8 726 | 15,0 |

| 12,5 | 4615 | 4 598 | 4 430 | 4 603 | 18 246 | 31,4 |

| 9,5 | 2 693 | 2 700 | 2 852 | 2 698 | 10 943 | 18,8 |

| 8 | 1 440 | 1 439 | 1 429 | 1 426 | 5 734 | 9,9 |

| 6,3 | 990 | 998 | 982 | 1 002 | 3 972 | 6,8 |

| Dưới cỡ | 682 | 678 | 700 | 650 | 2 710 | 4,7 |

| Tổng | 14 426 | 14 338 | 14 237 | 15 086 | 58 087 | 100,0 |

| Khối lượng ban đầu: Tổng khối lượng của tất cả các phần kích thước: Chênh lệch (xem 9.1 ),g: Chênh lệch (xem 9.1),%: | 14 528 14 426 | 14 400 14 338 | 14 220 14 237 | 15 201 15 086 | 58 349 58 087 |

|

| 102 0,7 | 62 0,4 | 17 0,1 | 115 0,8 | 262 0,4 | ||

9.3. Độ lặp lại và chấp nhận các kết quả

9.3.1. Khi các phần mẫu thử được lấy từ mẫu gộp, các mẫu riêng phần hoặc các mẫu đơn, cách thức chia tạo thành qui trình phân tích kích cỡ và qui trình đánh giá sau đây được chấp nhận phù hợp theo Phụ lục H.

9.3.2. Chuẩn bị bốn phần mẫu thử để sàng theo qui trình chia đã chấp nhận. Trong trường hợp khi một mẫu của khối lượng đã chọn được lấy ra, ví dụ: trong cách chia cơ giới, thì khuyến cáo là cách chia tiếp theo yêu cầu đối với bốn phần mẫu thử được tiến hành theo phương pháp chia đã chấp nhận (xem 7.2).

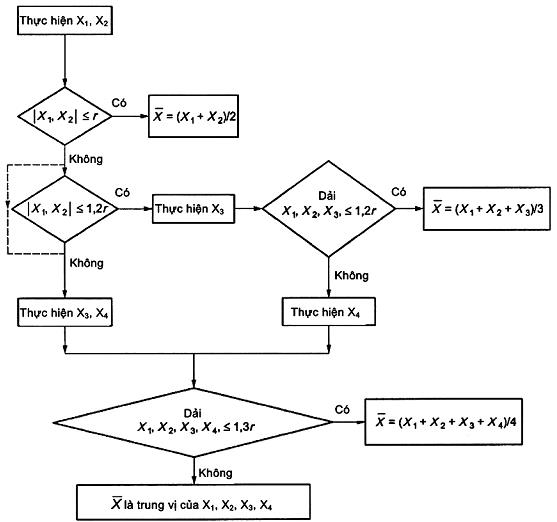

9.3.3. Từ bốn mẫu thử này, lấy hai dùng cho phép phân tích kích thước. Nếu kết quả phân tích kích cỡ phù hợp với giới hạn r quy định tại 9.3.8 (so sánh với kích cỡ tiêu chuẩn hoặc kích cỡ lỗ cơ bản khác), thì giá trị trung bình của phép phân tích kích cỡ của hai phần mẫu thử được lấy làm đại diện cho lô đó.

9.3.4. Nếu hai phép phân tích kích cỡ không phù hợp với giới hạn r quy định dưới đây, và phù hợp với giới hạn 1,2 r, thì phải tiến hành sàng phần mẫu thử thứ ba. Nếu phạm vi của ba phép phân tích kích cỡ phù hợp với giới hạn 1,2 r thì giá trị trung bình của phép phân tích ba phần mẫu thử được lấy làm đại diện cho lô đó.

CHÚ THÍCH: Nếu hai phép phân tích kích cỡ không phù hợp với giới hạn r quy định dưới đây, thì phần mẫu thử thứ ba và thứ tư được sàng theo quy định nêu tại 9.3.5.

9.3.5. Nếu phạm vi của ba phép phân tích kích cỡ này không phù hợp với giới hạn 1,2 r thì phải tiến hành sàng phần mẫu thử thứ tư, hoặc nếu phép phân tích của hai phần mẫu thử đầu tiên không phù hợp với giới hạn 1,2 r, thì phải tiến hành sàng phần mẫu thử thứ ba và thứ tư.

9.3.6. Nếu phạm vi của bốn phép phân tích kích cỡ này phù hợp với giới hạn 1,3 r, thì giá trị trung bình của phép phân tích tất cả bốn phần mẫu thử được lấy làm đại diện cho lô đó.

9.3.7. Nếu phạm vi của bốn phép phân tích kích cỡ này không phù hợp với giới hạn 1,3 r, thì trung vị của bốn phép phân tích này được lấy làm đại diện cho lô đó. Trung vị của bốn kết quả thử được xác định là giá trị trung bình của hai kết quả không cực trị.

9.3.8. Giá trị của r phải bằng √2 bPM so sánh với kích cỡ tiêu chuẩn hoặc kích cỡ lỗ khác được chỉ định, trong đó bPM là độ chụm của qui trình chuẩn bị và đo mẫu, phải không được vượt giá trị nêu tại Bảng 3 cho từng loại quặng.

10. Báo cáo thử nghiệm và nhật ký làm việc

Các kết quả thử nghiệm phải được truy tìm dấu vết và gồm các thông tin sau:

a) tên và địa chỉ phòng thử nghiệm;

b) nhận diện của thao tác viên thực hiện phép thử;

c) ngày tháng thực hiện phép thử;

d) nhận dạng, trạng thái và dạng mẫu;

e) các chi tiết về quá trình chuẩn bị;

f) các chi tiết về qui trình thực hiện (bao gồm các phương pháp sàng và thiết bị dùng để sàng);

g) các kết quả thử kèm theo các quan sát quan trọng.

11. Độ chụm

11.1. Độ chụm tổng thể, bSPM

Tiêu chuẩn này được xây dựng nhằm mục đích thỏa mãn các yêu cầu về độ chụm tổng thể quy định tại TCVN 8625 (ISO 3082) và ISO 3085. Các độ chụm này đối với các kích cỡ được quy định tại Bảng 6 dưới đây.

Độ chụm tổng thể nhận được trên thực tế phải được xác định thường xuyên theo một trong các qui ước được quy định tại ISO 3085.

11.2. Độ chụm của qui trình chuẩn bị và đo, bPM

Đây không phải là thực tế để có thể chia tách và đánh giá các độ chụm của quá trình chuẩn bị và quá trình đo mẫu. Độ lớn của độ chụm tổng hợp của quá trình chuẩn bị và đo mẫu, bPM, phải được xác định thường xuyên.

Bảng 3 nêu so sánh về độ chụm tổng thể về kích cỡ (bSPM) với các độ chụm của quá trình lấy mẫu (bs) và quá trình chuẩn bị và đo mẫu (bPM).

Bảng 6 - Độ chụm kích cỡ toàn bộ, bSPM (các giá trị tính theo phần trăm tuyệt đối)

| Các đặc tính về kích cỡ | Độ chụm tổng thể gần đúng (bPM) | |||||||||

| Khối lượng của lô (t) | ||||||||||

|

| Trên | 210 000 đến | 150 000 đến | 100 000 đến | 70 000 đến | 45 000 | 30 000 đến | 15 000 đến | Nhỏ hơn 15 000 | |

| Quặng nhỏ hơn 200 mm | Phần nhỏ hơn 10 mm trung bình 20 % | 3,4 | 3,5 | 3,6 | 3,7 | 3,9 | 4,0 | 4,2 | 4,4 | 5,0 |

| Quặng nhỏ hơn 50 mm | ||||||||||

| Quặng lớn hơn 6,3 mm nhỏ hơn 31,5 mm | Phần nhỏ hơn 6,3 mm trung bình 10 % |

|

|

|

|

|

|

|

|

|

| Vật liệu xỉ | Phần lớn hơn 6,3 mm trung bình 10 % | 1,7 | 1,75 | 1,8 | 1,85 | 1,95 | 2,0 | 2,1 | 2,2 | 2,5 |

| Vật liệu dạng viên | Phần nhỏ hơn 45 mm trung bình 70 % |

|

|

|

|

|

|

|

|

|

| Các viên | Phần nhỏ hơn 6,3 mm trung bình 20 % | 0,68 | 0,70 | 0,72 | 0,74 | 0,78 | 0,80 | 0,84 | 0,88 | 1,00 |

| Cục DRI lớn hơn 6,3 mm nhỏ hơn 31,5 mm | Phần nhỏ hơn 6,3 mm trung bình 10 % |

|

|

|

|

| 2,0 | 2,2 | 2,2 | 2,5 |

| Viên DRI | Phần nhỏ hơn 6,3 mm trung bình 5 % |

|

|

|

|

| 0,8 | 0,9 | 0,9 | 1,0 |

| CHÚ THÍCH: Số liệu lấy từ TCVN 8625 (ISO 3082) và ISO 10835, Bảng 1. | ||||||||||

PHỤ LỤC A

(tham Khảo)

CÁC BƯỚC THIẾT LẬP CÁC ĐIỀU KIỆN THAO TÁC ĐỂ XÁC ĐỊNH THÀNH PHẦN CỠ HẠT SỬ DỤNG SÀNG ĐƠN HOẶC BỘ SÀNG

| Bước | Biểu đồ tiến hành sàng | Viện dẫn |

| 1 | Nhận dạng vật liệu đem sàng |

|

| 1.1 | Xác định khối lượng riêng | 4.7.2 |

| 1.2 | Xác định khối lượng riêng biểu kiến (ra) | Phụ lục G [Phương trình (G.1)] |

| 1.3 | Xác định bPM yêu cầu | Phụ lục G [Phương trình (G.1)] |

| 1.4 | Xác định kích cỡ danh nghĩa lớn nhất | Phụ lục G [Phương trình (G.2)] |

| 1.5 | Xác định sàng (tiêu chuẩn) kỹ thuật và phần trăm của nó CHÚ THÍCH: Nếu không có sàng tiêu chuẩn, thì sử dụng sàng có kích cỡ lỗ nhỏ nhất | Phụ lục G [Phương trình (G.2)] |

| 2 | Tính khối lượng mẫu tối thiểu cần sàng | Phụ lục G [Phương trình (G.1)] |

| 3 | Xác định sàng đơn hoặc bộ sàng sẽ sử dụng, để tránh làm hỏng sàng | 4.6 |

| 4 | Xác định số lượng lô sẽ thực hiện | - |

| 4.1 | Xác định thành phần cỡ hạt gần đúng của vật liệu sẽ sàng, tương ứng với sàng đơn hoặc bộ sàng xác định tại bước 3 | - |

| 4.2 | Tính khối lượng còn lại trên sàng đơn hoặc bộ sàng đã lựa chọn, sử dụng khối lượng tối thiểu đã tính được tại Bước 2 và thành phần cỡ hạt tại bước 4.1 | - |

| 4.3 | So sánh khối lượng nhận được tại bước 4.2 với khối lượng đã tạo thành tại 4.7.2 và thiết lập số lượng lô sẽ thực hiện | 4.7.2 |

| 5 | Xác định thời gian sàng | 4.8 |

| 6 | Kiểm tra các máy sàng sử dụng ISO 3086, lấy phương pháp sàng tay làm phương pháp chuẩn. | 5.2 |

PHỤ LỤC B

(qui định)

BIỂU ĐỒ CHUẨN BỊ MẪU VÀ QUI TRÌNH SÀNG

| Điều kiện của mẫu thử | Chuẩn bị phần mẫu thử | Phương pháp sàng | Làm khô phần kích cỡ | Kết quả |

| Tự nhiên hoặc như nhận được | Tự nhiên | Khô | Không | Trạng thái tự nhiêna |

| Có | Trạng thái khô | |||

| Ướt | Có | Trang thái khô [7.5.2.b) và c)] | ||

| Đã khô | Ướt | Có | Trang thái khô [7.5.2.a)] | |

| Khô | Không | Trạng thái khô | ||

| Đã khô | Đã khô | Ướt | Có | Trang thái khô [7.5.2.a)] |

| Khô | Không | Trạng thái khô | ||

| CHÚ THÍCH 1: Nếu không thể bao gồm dải của thành phần đơn lẻ khi sử dụng phương pháp đơn lẻ, thì tiến hành gối nhau các phương pháp xác định cỡ hạt sao cho một hoặc nhiều cấp được đánh giá bằng cả hai phương pháp [tham khảo TCVN 4828-1 (ISO 2591-1)]. CHÚ THÍCH 2: Việc chuyển từ phương pháp này sang phương pháp kia phải được nêu rõ trong báo cáo thử nghiệm. | ||||

| a không khuyến cáo đối với thành phần cỡ hạt dưới 4 mm. | ||||

PHỤ LỤC C

(quy định)

KHỐI LƯỢNG TỐI ĐA CÒN LẠI TRÊN SÀNG KHI KẾT THÚC LOẠT SÀNG (m) ĐỂ SÀNG CÓ HIỆU QUẢ TỐT

Bảng dưới đây áp dụng cho mẫu điển hình có khối lượng riêng bằng 2 300 kg/m3. Đối với các khối lượng riêng khác, khối lượng còn lại trên sàng sẽ thay đổi theo tỷ lệ.

| Kích cỡ lỗ sàng, mm | Khối lượng tối đa còn lại trên sàng khi sàng xong | Kích cỡ lỗ sàng, mm | Khối lượng tối đa còn lại trên sàng khi sàng xong | ||

| Sàng có đường kính 200 mm g | Sàng có đường kính 300 mm g | Sàng có đường kính 200 mm g | Sàng có đường kính 300 mm g | ||

| 100 |

|

| 900 | 140 | 300 |

| 90,0 |

|

| 850 | 140 | 300 |

| 80,0 |

|

| 800 | 140 | 300 |

| 63,0 |

|

| 710 | 140 | 300 |

| 50,0 |

|

| 630 | 125 | 270 |

| 45,0 |

|

| 600 | 120 | 260 |

| 40,0 |

|

| 560 | 110 | 250 |

| 31,5 |

| 2,9 | 500 | 110 | 250 |

| 25,0 |

| 2,4 | 450 | 100 | 230 |

| 22,4 |

| 2,3 | 425 | 95 | 220 |

| 20,0 |

| 2,3 | 400 | 90 | 200 |

| 16,0 |

| 1,8 | 355 | 90 | 200 |

| 12,5 |

| 1,4 | 315 | 80 | 180 |

|

|

|

| 300 | 80 | 180 |

|

|

|

| 280 | 80 | 180 |

|

|

|

| 250 | 80 | 180 |

|

| g | g | 224 | 70 | 160 |

| 11,2 | 600 | 1 300 | 212 | 70 | 160 |

| 10,0 | 500 | 1 100 | 200 | 70 | 160 |

| 8,00 | 400 | 900 | 180 | 70 | 160 |

| 6,30 | 350 | 700 | 160 | 60 | 145 |

| 5,60 | 300 | 650 | 150 | 60 | 135 |

| 4,00 | 200 | 450 | 140 | 60 | 130 |

| 3,55 | 180 | 400 | 125 | 60 | 130 |

| 3,35 | 180 | 400 | 112 | 60 | 120 |

| 3,15 | 180 | 400 | 106 | 50 | 115 |

| 2,8 | 180 | 400 | 100 | 50 | 110 |

| 2,5 | 180 | 400 | 90 | 45 | 100 |

| 2,36 | 180 | 400 | 80 | 40 | 90 |

| 2,24 | 180 | 400 | 75 | 40 | 90 |

| 2 | 180 | 400 | 71 | 40 | 90 |

| 1,8 | 160 | 360 | 63 | 40 | 90 |

| 1,7 | 150 | 340 | 56 | 35 | 80 |

| 1,6 | 145 | 320 | 53 | 35 | 80 |

| 1,4 | 140 | 300 | 50 | 35 | 80 |

| 1,25 | 140 | 300 | 45 | 35 | 80 |

| 1,18 | 140 | 300 | 40 | 30 | 70 |

| 1,12 | 140 | 300 | 38 | 30 | 70 |

| 1 | 140 | 300 | 36 | 30 | 70 |

PHỤ LỤC D

(tham khảo)

KÍCH CỠ LỖ SÀNG THEO R20 VÀ R40/3 [LẤY TỪ TCVN 2230 (ISO 565)]

| Kích cỡ tính theo milimet | Kích cỡ tính theo micromet | ||

| 125a | 8a | 900 | 56 |

| 112 | 7,1 | 850b | 53b |

| 106b | 6,7b | 800 | 50 |

| 100 | 6,3 | 710a | 45a |

| 90a | 5,6a | 630 | 40 |

| 80 | 5 | 600b | 38b |

| 75b | 4,75b | 560 | 36 |

| 71 | 4,5 | 500a |

|

| 63a | 4a | 450 |

|

| 56 | 3,55 | 425b |

|

| 53b | 3,35b | 400 |

|

| 50 | 3,15 | 355a |

|

| 45a | 2,8a | 315 |

|

| 40 | 2,5 | 300b |

|

| 37,5b | 2,36b | 280 |

|

| 35,5 | 2,24 | 250a |

|

| 31,5a | 2a | 224 |

|

| 28 | 1,8 | 212b |

|

| 26,5b | 1,7b | 200 |

|

| 25 | 1,6 | 180a |

|

| 22,4a | 1,4a | 160 |

|

| 20 | 1,25 | 150b |

|

| 19b | 1,18b | 140 |

|

| 18 | 1,12 | 125a |

|

| 16a | 1a | 112 |

|

| 14 |

| 106b |

|

| 13,2b |

| 100 |

|

| 12,5 |

| 90a |

|

| 11,2a |

| 80 |

|

| 10 |

| 75b |

|

| 9,5b |

| 71 |

|

| 9 |

| 63a |

|

| a Sàng seri R20 và R40/3 b Sàng seri R40/3 | |||

PHỤ LỤC E

(tham khảo)

THIẾT BỊ SÀNG LÔ ĐIỂN HÌNH

Sàng lô thường được thực hiện trên một sàng hoặc trên một bộ sàng. Thiết bị điển hình để sàng lô được nêu trên Hình E.1.

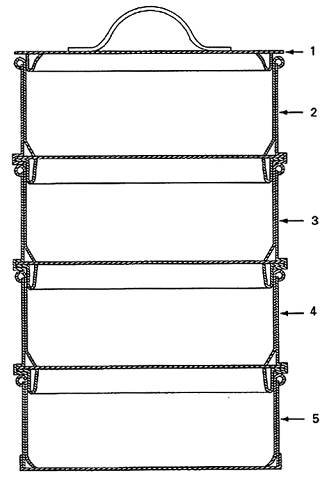

CHÚ DĂN

1. nắp

2. sàng có kích cỡ lỗ lớn nhất

3. sàng hoặc các sàng có kích cỡ lỗ trung gian

4. sàng có kích cỡ lỗ nhỏ nhất

5. khay hứng

Hình E.1 - Thiết bị sàng lô điển hình

PHỤ LỤC F

(tham khảo)

CÁC ĐẶC TÍNH ƯA DÙNG CỦA CÁC MÁY SÀNG CƠ GIỚI

F.1. Máy sàng liên tục

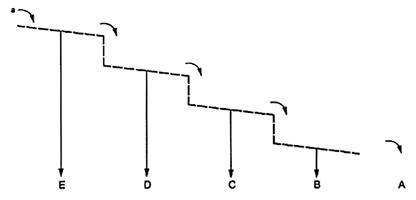

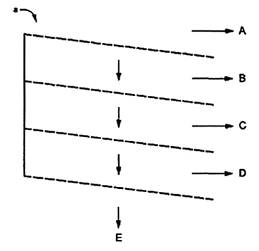

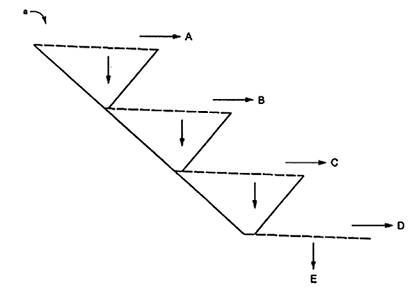

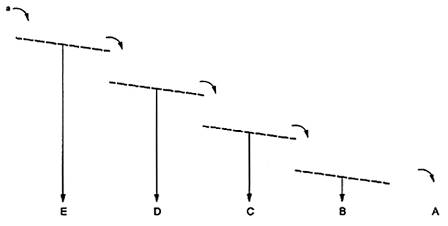

Các ví dụ về bố trí sàng tầng được nêu tại các Hình từ F.1 đến F.4.

(Thô nhất A → B → C → D → E mịn nhất)

a Nạp quặng

Hình F.1 - Một tầng, một truyền động

a Nạp quặng

Hình F.2 - Nhiều tầng, một truyền dộng

a Nạp quặng

Hình F.3 - Nhiều tầng, nhiều truyền động, các hạt thô được loại ra đầu tiên

a Nạp quặng

Hình F.4 - Nhiều tầng, nhiều truyền động, các hạt mịn được loại ra đầu tiên

Sự chuyển động truyền đến lưới sàng phải:

a) phân tầng mẫu làm cho các hạt lớn lên trên và các hạt mịn xuống đáy;

b) tạo sự dễ dàng cho các hạt lọt qua các lỗ của bề mặt sàng;

c) xoay các hạt sao cho các cạnh khác nhau tiếp xúc với các lỗ sàng;

d) dịch chuyển mẫu đều theo bề mặt sàng;

e) ngăn ngừa sự kẹt các hạt vào các lỗ sàng (tức là “bịt lỗ”).

Nhiều loại máy sàng liên tục thông dụng là loại máy rung. Chuyển động theo mặt thẳng đứng tròn hoặc thẳng (thường là dạng elip).

Không có bằng chứng cho thấy loại chuyển động nào là tốt hơn. Chuyển động thẳng (đưa về phía trước) có ưu điểm là lưới sàng không cần nghiêng và như vậy có thể tiết kiệm chiều cao thông thủy. Máy này có thời gian lưu lớn hơn.

Dựa trên kinh nghiệm thực tế nên tăng biên độ rung hơn là tần số rung nếu các lỗ sàng có xu hướng bị bịt tắc lại, hoặc nếu “kích cỡ cắt” là lớn (ví dụ các lỗ lớn hơn 22,4 mm).

Với chuyển động tròn và đối với sàng thử nghiệm trái ngược với sàng thương mại, độ nghiêng của sàng về phía sau kết hợp với phía trước bằng 10 o đến 15 o phải đảm bảo tốc độ dòng của mẫu quặng là hợp lý, miễn là mẫu được chảy tự do. Các mẫu không chảy tự do thì cần có tầng dốc hơn và chuyển động về phía trước.

F.2. Bộ máy sàng

Hầu hết các chi tiết liên quan đến các máy sàng liên tục cũng có thể áp dụng cho các bộ máy sàng. Nói chung, điểm khác nhau lớn nhất là các hạt được dàn trải trên toàn bộ bề mặt sàng, chuyển động từ phía này sàng phía kia hoặc theo vòng tròn. Chuyển động rung làm cho các hạt tạo đống dồn một phía khung sàng là không mong muốn. Có hai phương pháp đáp ứng các mục tiêu được kỳ vọng là:

a) treo bộ sàng lên bàn xoay hình nêm, theo đó các sàng được nghiêng theo chu kỳ và làm cho các hạt có thể chuyển động từ bên này sàng bên kia;

b) truyền chuyển động xoáy đến bộ sàng, tương tự như chuyển động khi thực hiện các thao tác sàng bằng tay;

Các chuyển động trên có thể bổ sung cho bất kỳ các tác động lên xuống.

Đối với quá trình sàng trong dải nhỏ hơn 4 mm, có thể chấp nhận chỉ có chuyển động lên xuống đơn giản. Chỉ cần có sự chuyển động không đồng đều nhỏ là đủ để làm cho các hạt mịn ngẫu nhiên bị đẩy lên trên bề mặt sàng.

Thực tế các sàng đôi lúc trống trơn và sạch, có thể chọn lựa dạng chuyển động của sàng để sàng đạt được sự phân tách các cỡ hạt, không làm bịt tắc sàng. Như vậy biên độ thấp (ví dụ: nhỏ hơn 3 mm), các chuyển động với tần suất cao có xu hướng được sử dụng. Bên cạnh việc tạo hiệu quả tốt cho việc phân tách các kích cỡ hạt, các yếu tố này còn hạn chế sự xuống cấp của các hạt dễ vỡ vụn.

F.3. Các chuyển động sàng đa dạng

Độ linh hoạt trong thao tác sẽ cao hơn, nếu tần suất và biên độ chuyển động tạo được sự đa dạng, nhất là đối với các máy sàng liên tục. Sự thay đổi của tần suất sẽ tồn tại nếu chuyển động được truyền từ thiết bị quay. Sự thay đổi biên độ là thực tế bình thường đối với các máy rung điện từ (khi biên độ nhỏ) và có thể tồn tại khá dễ dàng với các loại máy rung không ổn định. Trong trường hợp này có thể điều chỉnh rung bằng thiết bị cơ giới sau khi các máy sàng ngừng hoạt động. Đối với các bộ máy sàng, sự truyền chuyển động thay đổi sẽ không có ý nghĩa nhiều vì các hiệu quả phân tách kích cỡ thông thường có thể tăng nếu tăng thời gian sàng.

Không sử dụng các truyền động lắc của các máy rung điện từ khi có sự tương thích chặt chẽ với các phép thử hoặc các phòng thử nghiệm khác theo yêu cầu, vì khó có thể đảm bảo cường độ rung là giống hệt nhau trong các phép thử khác nhau.

PHỤ LỤC G

(quy định)

QUI TRÌNH XÁC ĐỊNH KHỐI LƯỢNG TỐI THIỂU CỦA MẪU SỬ DỤNG ĐỂ SÀNG

G.1. Công thức

Khi mẫu gộp (hoặc các mẫu đơn hoặc các mẫu nhỏ hợp thành) được chia, thì khối lượng tối thiểu của mẫu được sàng cuối cùng có thể được xác định theo công thức (G.1).

![]() (G.1)

(G.1)

trong đó

m3 là khối lượng được sàng, tính bằng kilôgam;

k là hệ số;

bPM là độ chụm yêu cầu đối với quá trình chuẩn bị và đo mẫu theo phần trăm;

ra là khối lượng riêng biểu kiến của các hạt, tính bằng gam trên centimet khối

![]() (G.2)

(G.2)

Hệ số, k, là đặc tính của từng loại mẫu, kích cỡ theo tiêu chuẩn kỹ thuật và phần trăm theo kích cỡ tiêu chuẩn kỹ thuật có thể được xác định theo công thức (G.2).

trong đó

P là phần trăm của kích cỡ theo tiêu chuẩn kỹ thuật (xem bảng G.1);

d là kích cỡ danh nghĩa lớn nhất của mẫu phân tích kích thước; tính bằng milimet (xem ISO 11323);

l2 là kích cỡ sàng theo yêu cầu kỹ thuật, tính bằng milimet [xem a) và b), dưới đây].

Khuyến cáo là trong thực tế sử dụng Công thức G.2, nên chấp nhận các giá trị P quy định tại Bảng G.1.

Bảng G.1 - Các giá trị của P

| % của kích cỡ theo tiêu chuẩn kỹ thuật | P | P(100 - P) |

| 0 đến 4,9 | 5 | 475 |

| 5,0 đến 9,9 | 10 | 900 |

| 10,0 đến 14,9 | 15 | 1 275 |

| 15,0 đến 19,9 | 20 | 1 600 |

| 20,0 đến 24,9 | 25 | 1 875 |

| 25,0 đến 29,9 | 30 | 2 100 |

| 30,0 đến 34,9 | 35 | 2 275 |

| 35,0 đến 40,0 | 40 | 2 400 |

Khi kích cỡ theo tiêu chuẩn là một giá trị phần trăm tích lũy “nhỏ hơn’ hoặc “lớn hơn”, giá trị này là giá trị được sử dụng cho l2 trong công thức (G.2).

Nếu kích cỡ theo tiêu chuẩn được xác định bằng hai kích cỡ lỗ sàng thì:

a) nếu kích cỡ theo tiêu chuẩn nằm trong phần thô, thì sử dụng kích cỡ lỗ sàng nhỏ hơn cho l2 trong công thức (G.2);

b) nếu kích cỡ theo tiêu chuẩn nằm trong phần mịn, thì sử dụng kích cỡ lỗ sàng lớn hơn cho l2 trong công thức (G.2).

Trong trường hợp các mẫu mịn (- 6,3 mm), kinh nghiệm thực tế cho thấy khối lượng tối thiểu của mẫu sử dụng để sàng sẽ nhỏ hơn 50 g và giá trị này sẽ được sử dụng bất kì khi khối lượng được chỉ ra theo công thức này là nhỏ hơn.

Khi từng mẫu đơn, hoặc từng mẫu riêng phần được chia, thì khối lượng tối thiểu, m5, tính theo kilôgam, của mẫu đơn hoặc mẫu riêng phần đã chia dùng cho phép xác định kích cỡ được cho tại công thức (G.3).

![]() (G.3)

(G.3)

trong đó

m3 là khối lượng tối thiểu, tính bằng kilôgam của mẫu gộp đã chia được xác định từ công thức (G.1);

n1 là số lượng các mẫu đơn hoặc các mẫu riêng phần ban đầu đem chia.

G.2. Các ví dụ tính khối lượng tối thiểu của mẫu đem sàng

Ví DỤ 1

| Loại vật liệu | Xỉ nhỏ hơn 10 mm |

| Kích cỡ theo tiêu chuẩn kỹ thuật | lớn hơn 6,3 mm |

| Phần trăm xấp xỉ của kích cỡ theo tiêu chuẩn trong mẫu | 8 % |

| Khối lượng riêng biểu kiến của các hạt | 4 800 kg/m3 |

| bPM yêu cầu | 2 % |

Nhiệm vụ: Xác định khối lượng được dùng để sàng.

1) Xác định l2: Kích cỡ tiêu chuẩn được cho trước là 6,3 mm. theo định nghĩa (xem phía trên), giá trị của l2 là 6,3 mm.

2) Xác định P và P(100 - P); giá trị xấp xỉ xủa P đã cho là 8 %. Theo Bảng G.1, giá trị này giả sử là 10%, thì P(100 - P) = 900.

3) Xác định k, từ công thức (G.2):

K = 2,5 x 10-5 x 900 x (10)3 x (6,3/10)0,5 = 17,86 m3

4) Xác định khối lượng tối thiểu, từ công thức (G.1):

![]() kg

kg

VÍ DỤ 2

| Loại vật liệu | Quặng có kích cỡ nhỏ hơn 31,5 mm lớn hơn 6,3 mm |

| Kích cỡ theo tiêu chuẩn kỹ thuật | Nhỏ hơn 10 mm lớn hơn 6,3 mm |

| Phần trăm xấp xỉ của kích cỡ theo tiêu chuẩn trong mẫu | 12% |

| Khối lượng riêng biểu kiến của các hạt | 4500 kg/m3 |

| bPM yêu cầu | 2,5% |

Nhiệm vụ: Xác định khối lượng được dùng để sàng.

1) Xác định l2: Kích cỡ tiêu chuẩn được cho trước là - 10 mm + 6,3 mm. Theo định nghĩa (xem phía trên), giá trị của l2 là 10 mm.

2) Xác định P và P(100 - P); giá trị xấp xỉ xủa P đã cho là 12 %. Theo Bảng G.1, giá trị này giả sử là 15 %, thì P(100 - P) = 1 275.

3) Xác định k, từ công thức (G.2):

K = 2,5 x 10-5 x 1 275 x (31,5)3 x (10/31,5)0,5 = 561,34 m3

4) Xác định khối lượng tối thiểu, từ công thức (G.1):

![]() kg

kg

PHỤ LỤC H

(quy định)

SƠ ĐỒ QUI TRÌNH CHẤP NHẬN GIÁ TRỊ PHÂN TÍCH ĐỐI VỚI CÁC PHẦN MẪU THỬ

r: xác định trong 9.3.8.

PHỤ LỤC I

(tham khảo)

CÁC THÔNG TIN BỔ SUNG

I.1. Phạm vi áp dụng

Phụ lục này bao gồm các thông tin bổ sung dưới dạng giải thích cho một số điều trong phần nội dung chính của tiêu chuẩn này.

I.2. Lựa chọn phương pháp sàng (4.5)

Hiệu suất của phương pháp sàng khô phụ thuộc vào:

a) thời gian sàng;

b) lực áp dụng để vỗ sàng;

c) số lượng lần vỗ trên phút sử dụng khi sàng (tần suất);

d) hướng vỗ;

e) biên độ lắc;

f) độ nghiêng của lưới sàng;

g) trạng thái khô của mẫu được sàng.

CHÚ THÍCH: Độ ẩm có thể ảnh hưởng đến sự phân tách các hạt riêng rẽ, khối lượng hạt và kích cỡ hạt, cũng như tốc độ nạp vào hoặc qua sàng.

I.3. Nguyên tắc điểm cuối (4.8.2)

Việc áp dụng nguyên tắc điểm cuối có thể không phù hợp đối với các mẫu dễ bị xuống cấp. Trong các trường hợp như vậy, nên dùng tay đặt mẫu lên sàng, sau đó sàng trong thời gian cố định dựa trên cơ sở các giới hạn về thời gian đã thỏa thuận. Thậm chí đối với các mẫu không phân cấp, việc áp dụng nguyên tắc điểm cuối cũng là không có tính thực tế và việc sử dụng thời gian sàng cố định là thuận tiện hơn. Đối với sàng ướt việc áp dụng nghiêm khắc nguyên tắc điểm cuối cũng không thuận tiện. Có thể sử dụng thời gian sàng cố định, hoặc có thể coi quá trình sàng đã kết thúc khi chất lỏng chảy ra từ dưới sàng đạt tới độ trong vừa phải khi quan sát bằng mắt thường. Sàng khô các hạt mịn có thể gây khó khăn do các lỗ sàng có xu hướng bị bịt tắc. Cần cẩn thận để đảm bảo trong suốt quá trình sàng các thay đổi về độ ẩm đều được đo và tính đến. Đối với độ chính xác của phép phân tích khô kích cỡ bằng nhỏ hơn 1 mm, điều quan trọng là mẫu phải tự chảy. Trong trường hợp hầu hết các mẫu, độ ẩm bề mặt có tác dụng ngược lại với đặc tính này. Các mẫu nên được làm khô tương đối, nếu cần, đến độ ẩm bằng không.

I.4. Chế tạo sàng (5.1.3)

Do khối lượng riêng của quặng sắt và sắt hoàn nguyên trực tiếp là cao, nên sàng bằng tấm kim loại đột lỗ là ưa dung để sàng đối với các kích cỡ lỗ > 4 mm. Đối với các kích cỡ lỗ £ 4 mm, sàng bằng lưới đan được sử dụng. Khuyến cáo là việc dùng xen kẽ sàng bằng tấm đột và sàng bằng lưới đan là không nên trong quá trình xác định để đảm bảo tính liên tục của các kết quả.

Trong trường hợp sử dụng các sàng bằng lưới đan, đặc biệt đối với dải + 4 mm, cần nhận thức được rằng:

a) với các sàng khung tròn, không thể tránh được là có một số lỗ không đủ tròn, điều này làm tăng cơ hội vô tình lưu giữ các hạt dưới cỡ tại các lỗ không đủ tròn này;

b) dung sai của kích cỡ lỗ là lớn hơn so với tấm đột lỗ và điều này có thể làm ảnh hưởng các kết quả;

c) loại sàng này có xu hướng bị móp méo.

Trong trường hợp sử dụng sàng bằng tấm đột lỗ, thì tất cả các lỗ chưa hoàn hảo sẽ được bịt kín lại. Cho phép sự bỏ đi này, với điều kiện là trước khi các phần kích cỡ được cân, các hạt còn lại trên sàng trên các lỗ không hoàn hảo này được bỏ ra không bị vỡ và đúng kích cỡ.

PHỤ LỤC J

(quy định)

XÁC ĐỊNH KÍCH CỠ HẠT TRUNG BÌNH (APS)

Coi thành phần cỡ hạt của mẫu đã cho là “phần trăm còn lại”. Kích cỡ hạt trung bình được tính như sau:

![]() (J.1)

(J.1)

Trong đó

APS là kích cỡ hạt trung bình, tính bằng milimet;

fi là phần trăm còn lại trong phần kích cỡ I;

di là trung điểm của các lỗ sàng xác định phần kích cỡ I, tính bằng milimet.

Trung điểm di được tính như sau:

a) đối với phần kích cỡ thô nhất, lấy giá trị trung bình số học của lỗ sàng tương ứng và lỗ lớn hơn trực tiếp, lấy từ R20 hoặc R40/3 (sàng 20 mm từ seri R20 trong ví dụ dưới đây);

b) đối với các phần kích cỡ trung gian, lấy giá trị trung bình số học của hai lỗ sàng mà xác định phần này;

c) đối với phần kích cỡ mịn nhất, chia lỗ sàng tương ứng cho 2.

VÍ DỤ

| Lỗ sàng, | Trung điểm (di), | % còn lại (fi) | Tích của di và fi |

| 20,0 |

|

|

|

| 18,0 | 19,0 | 0,7 | 13,30 |

| 16,0 | 17,0 | 4,5 | 76,50 |

| 14,0 | 15,0 | 11,8 | 177,00 |

| 12,5 | 13,25 | 27,2 | 360,40 |

| 11,2 | 11,85 | 49,3 | 584,21 |

| 9,0 | 10,10 | 3,8 | 38,38 |

| 8,0 | 8,50 | 1,7 | 14,45 |

| 6,3 | 7,15 | 0,4 | 2,86 |

| 5,0 | 5,65 | 0,3 | 1,70 |

| Nhỏ hơn 5,0 | 2,50 | 0,3 | 0,75 |

| Tổng |

| 100 | 1 269,54 |

APS = 1 269,54/100 = 12,7 mm

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Nguyên tắc và lập kế hoạch

5. Thiết bị, dụng cụ

6. Mẫu thử

7. Cách tiến hành

8. Đánh giá

9. Kết quả

10. Báo cáo thử nghiệm và nhật ký làm việc

11. Độ chụm

Phụ lục A (tham khảo) Các bước thiết lập các điều kiện thao tác để xác định thành phần cỡ hạt sử dụng sàng đơn hoặc bộ sàng

Phụ lục B (quy định) Biểu đồ chuẩn bị mẫu và qui trình sàng

Phụ lục C (quy định) Khối lượng tối đa còn lại trên sàng khi kết thúc loạt sàng (m) để sàng có hiệu quả tốt

Phụ lục D (tham khảo) Kích cỡ lỗ sàng theo R20 và R40/3 [lấy từ TCVN 2230 (ISO 565)]

Phụ lục E (tham khảo) Thiết bị sàng lô điển hình

Phụ lục F (tham khảo) Các đặc tính ưa dùng của các máy sàng cơ giới

Phụ lục G (quy định) Qui trình xác định khối lượng tối thiểu của mẫu sử dụng để sàng

Phụ lục H (quy định) Sơ đồ qui trình chấp nhận giá trị phân tích đối với các phần mẫu thử

Phụ lục I (tham khảo) Các thông tin bổ sung

Phụ lục J (quy định) Xác định kích cỡ hạt trung bình (APS)

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 9819:2013 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 9819:2013 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 9819:2013 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 9819:2013 DOC (Bản Word)