- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 8612:2023 Khí thiên nhiên hóa lỏng (LNG) - Công trình và thiết bị

| Số hiệu: | TCVN 8612:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp , Hàng hải |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

25/04/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 8612:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 8612:2023

TIÊU CHUẨN QUỐC GIA

TCVN 8612:2023

ISO 16904:2016

KHÍ THIÊN NHIÊN HÓA LỎNG (LNG) - CÔNG TRÌNH VÀ THIẾT BỊ - THIẾT KẾ VÀ THỬ NGHIỆM CẦN XUẤT NHẬP LNG CHO HỆ THỐNG KHO CẢNG TRÊN BỜ

Petroleum and natural gas industries - Design and testing of LNG marine transfer arms for conventional onshore terminals

Lời nói đầu

TCVN 8612:2023 thay thế TCVN 8612:2010.

TCVN 8612:2023 hoàn toàn tương đương với ISO 16904:2016.

TCVN 8612:2023 do Tổng Công ty Khí Việt Nam biên soạn, Bộ Công Thương đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

KHÍ THIÊN NHIÊN HÓA LỎNG (LNG) - CÔNG TRÌNH VÀ THIẾT BỊ - THIẾT KẾ VÀ THỬ NGHIỆM CẦN XUẤT NHẬP LNG CHO HỆ THỐNG KHO CẢNG TRÊN BỜ

Petroleum and natural gas industries - Design and testing of LNG marine transfer arms for conventional onshore terminals

1 Phạm vi áp dụng

Tiêu chuẩn này quy định việc thiết kế, các yêu cầu tối thiểu về an toàn và quy trình kiểm tra thử nghiệm đối với cần xuất nhập LNG cho hệ thống kho cảng trên bờ. Tiêu chuẩn này cũng có thể cung cấp hướng dẫn đối với việc vận hành ngoài khơi và ven bờ. Tiêu chuẩn này cũng bao gồm các yêu cầu tối thiểu về an toàn cho việc giao nhận LNG giữa tàu và cảng.

Mặc dù các yêu cầu cho hệ thống điện/điều khiển đã được đề cập nhưng tiêu chuẩn này không bao gồm các chi tiết cho việc thiết kế và chế tạo các bộ phận và đầu nối tiêu chuẩn gắn với cần xuất nhập sản phẩm.

Tiêu chuẩn này được áp dụng đồng thời với các tiêu chuẩn hiện hành và bổ sung thêm cho các yêu cầu của TCVN 8613 (ISO 28460).

Hệ thống thiết bị hiện hữu không cần áp dụng tiêu chuẩn này.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau (toàn bộ hoặc từng phần) rất cần thiết cho việc áp dụng tiêu chuẩn này.

Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 4255 (IEC 60529), Cấp bảo vệ bằng vỏ ngoài (mã IP)

TCVN 4617 (ISO 3452) (tất cả các phần), Thử không phá hủy - Thử thẩm thấu

TCVN 4396 (ISO 9934) (tất cả các phần), Thử không phá hủy - Thử hạt từ

TCVN 5408 (ISO 01461), Lớp phủ kẽm nhúng nóng trên bề mặt sản phẩm gang và thép - Yêu cầu kỹ thuật và phương pháp thử

TCVN 7447-5-54 (IEC 60364-5-54), Hệ thống lắp đặt điện hạ áp - Phần 5-54: Lựa chọn và lắp đặt thiết bị điện - Bố trí nối đất và dây bảo vệ

TCVN 7665 (ISO 01460), Lớp phủ kim loại - Lớp lớp phủ kẽm nhúng nóng trên vật liệu chứa sắt - Xác định khối lượng lớp mạ trên đơn vị diện tích

TCVN 8029 (ISO 76), Ổ lăn - Tải trọng tĩnh danh định

TCVN 8613 (ISO 28460), Khí thiên nhiên hóa lỏng (LNG) - Công trình và thiết bị - Quy trình giao nhận sản phẩm và vận hành cảng

TCVN ISO 9000 (ISO 9000), Hệ thống quản lý chất lượng - Cơ sở và từ vựng

TCVN ISO 9001 (ISO 9001), Hệ thống quản lý chất lượng - Các yêu cầu

TCVN 9888-3 (IEC 62305-3), Bảo vệ chống sét - Phần 3: Thiệt hại vật chất đến kết cấu và nguy hiểm tính mạng

TCVN 10888-0 (IEC 60079-0), Khí quyển nổ - Phần 0: Thiết bị - Yêu cầu chung

TCVN 10888-1 (IEC 60079-1), Khí quyển nổ - Phần 1: Bảo vệ thiết bị bằng vỏ không xuyên nổ “d”

TCVN 11236 (ISO 10474), Thép và sản phẩm thép - Tài liệu kiểm tra

TCVN 11758-1 (ISO 17636-1), Thử không phá hủy mối hàn - Thử chụp ảnh bức xạ - Phần 1: Kỹ thuật tia X và tia gamma kết hợp với phim

TCVN 11758-2 (ISO 17636-2), Thử không phá hủy mối hàn - Thử chụp ảnh bức xạ - Phần 2: Kỹ thuật tia X và tia gamma kết hợp với bộ phát hiện số

TCVN 12705 (ISO 12944) (tất cả các phần), Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ

ASME B16.5, Pipe Flanges and Flanged Fittings (Mặt bích ống và ống nối ghép mặt bích)

ASME Boiler and Pressure Vessel Code (BPVC) - Section IX: Welding and Brazing Qualifications (Quy chuẩn ASME về Nồi hơi và bình áp lực - Phần IX: Chứng nhận về hàn và mối hàn)

EN 1991-1-4, Eurocode 1: Actions on structures - Part 1-4: General actions - Wind actions (Tiêu chuẩn châu Âu 1: Các tác động lên kết cấu - Phần 1-4: Tác động chung - Tác động của gió)

IEC 60034-5, Rotating electrical machines - Part 5: Degrees of protection provided by the integral design of rotating electrical machines (IP code) - Classification (Động cơ điện - Phần 5: Phân loại theo quy chuẩn IP)

IEC 60079-2, Explosive atmospheres - Part 2: Equipment protection by pressurised enclosures “p” (Môi trường nổ - Phần 2: Bảo vệ thiết bị bằng vỏ bọc chịu áp “p”)

IEC 60079-5, Explosive atmospheres - Part 5: Equipment protection by powder filling “q” (Môi trường nổ - Phần 5: Bảo vệ thiết bị bằng đổ đầy bột “q”)

IEC 60079-6, Explosive atmospheres - Part 6: Equipment protection by liquid immersion “o” (Môi trường nổ - Phần 6: Bảo vệ thiết bị bằng ngâm trong chất lỏng “o”)

IEC 60079-7:2015, Explosive atmospheres - Part 7: Equipment protection by increased safety “e” (Môi trường nổ - Phần 7: Bảo vệ thiết bị bằng an toàn tăng cường “e”)

IEC 60079-10-1:2015, Explosive atmospheres - Part 10-1: Classification of areas - Explosive gas atmospheres (Môi trường nổ - Phần 10-1: Phân loại khu vực - Môi trường khí cháy nổ)

IEC 60079-11, Explosive atmospheres - Part 11: Equipment protection by intrinsic safety “i” (Môi trường nổ - Phần 11: Bảo vệ thiết bị bằng an toàn tia lửa “i”)

IEC 60079-14, Explosive atmospheres - Part 14: Electrical installations design, selection and erection (Môi trường nổ - Phần 14: Thiết kế, lựa chọn và lắp đặt thiết bị điện)

IEC 60079-18, Standard | Explosive atmospheres - Part 18: Equipment protection by encapsulation “m” (Môi trường nổ - Phần 18: Bảo vệ thiết bị bằng vỏ bọc “m”)

IEC 60079-25, Explosive atmospheres - Part 25: Intrinsically safe electrical systems (Môi trường nổ - Phần 25: Hệ thống an toàn tia lửa điện)

IEC 61508 (tất cả các phần), Functional safety of electrical/electronic/programmable electronic safety-related systems (An toàn chức năng của các hệ thống liên quan đến an toàn điện/điện tử/điện tử lập trình)

IEC 61511 (tất cả các phần), Functional safety - Safety instrumented systems for the process industry sector (An toàn chức năng - Các hệ thống liên quan đến kỹ thuật an toàn cho ngành công nghiệp chế biến)

ISO 4406, Hydraulic fluid power - Fluids - Method for coding the level of contamination by solid particles (Năng lượng thủy lực - Chất lỏng - Phương pháp mã hóa mức độ nhiễm bẩn bởi các hạt rắn)

ISO 10497, Testing of valves - Fire type-testing requirements (Thử nghiệm các loại van - Các yêu cầu thử nghiệm mẫu chịu lửa)

3 Thuật ngữ, định nghĩa và chữ viết tắt

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Khớp xoay đỉnh (apex swivel)

Khớp nối quay cho phép chất lỏng đi qua nằm giữa cần phía trong (3.20) và cần phía ngoài (3.32).

CHÚ THÍCH 1: Xem Hình B.2.

CHÚ THÍCH 2: Bộ phận này tạo hoạt động quay (3.26) của cần phía ngoài kết nối với cần phía trong.

3.2

Trạng thái (attitude)

Các chế độ vận hành, vị trí khác nhau của cần xuất nhập (3.59) (ví dụ: hoạt động, ngừng hoạt động, kết nối, thử thủy lực và bảo dưỡng).

CHÚ THÍCH: Cần xuất nhập có thể có nhiều vị trí ứng với mỗi trạng thái.

3.3

Trụ đỡ ống đứng (base riser)

Hệ thống thiết bị thẳng đứng được bắt bulông vào sản xuất nhập LNG và đỡ tổ hợp cần xuất nhập được liên kết bằng các khớp nối (3.59).

CHÚ THÍCH 1: Xem Hình B.2.

CHÚ THÍCH 2: Đôi khi được gọi là “Trụ đứng”.

3.4

Khớp quay dưới (bottom swivel)

Điều tiết chuyển động lắc dọc (3.35) của tàu chở LNG (3.25) và nằm liền kề với mặt bích đấu nối (3.37) tại phần nằm ngang của TSA (3.60).

CHÚ THÍCH: Xem Hình B.2.

3.5

Lõm Brinen (brinelling)

Các vết lõm xuất hiện ở rãnh chuyển động của khớp xoay (3.55) hoặc kết cấu chịu lực (3.50) khi các bi quay quá tải.

3.6

Hệ thống ống phân phối sản phẩm (cargo manifold)

Hệ thống đường ống được lắp trên tàu chở LNG (3.25) kết nối với mặt bích đấu nối (3.37) hoặc QCDC (3.39) của cần xuất nhập (3.59).

CHÚ THÍCH: Xem Hình B.2.

3.7

Hiện tượng xâm thực (cavitation)

Hiện tượng tạo thành và phá vỡ các bọt khí ở trong chất lỏng khi áp suất chất lỏng giảm bằng hoặc nhỏ hơn áp suất hơi chất lỏng. Hiện tượng này làm cho năng lượng được giải phóng và đôi khi có kèm theo tiếng ồn và rung.

CHÚ THÍCH: Hiện tượng áp suất thấp xảy ra ở các vùng có vận tốc dòng cao như đoạn cong bên trong khuỷu nối.

3.8

Va chạm (clash)

Bất kì sự tiếp xúc nào trong điều kiện vận hành theo thiết kế, hoặc do sự tách rời khẩn cấp, giữa bất kỳ bộ phận nào của cần xuất nhập (3.59) và;

- cần xuất nhập liền kề trong khi cả hai cần đang cùng vận hành hoặc một cần đang vận hành còn cần kia không vận hành [ví dụ. hệ thống đối trọng (3.11)];

- phần liền kề của cùng một cần xuất nhập [ví dụ: bộ khớp nối ba chiều (3.60) và cần phía ngoài (3.32)];

- thiết bị sản xuất nhập hàng [ví dụ: hệ thống đối trọng (3.11) và đường ống hoặc van].

3.9

Góc tiếp xúc (contact angle, α)

Góc được tạo thành giữa mặt phẳng của con lăn của khớp xoay (3.55) hoặc ổ bi chịu lực (3.50) và tâm tiếp xúc của bi với rãnh lăn.

3.10

Kho cảng LNG trên bờ thông thường (conventional onshore LNG terminal)

Kho cảng tiếp nhận tồn chứa và xuất nhập LNG trên bờ và có các cần xuất nhập đường biển phục vụ việc xuất nhập hàng của các tàu chở LNG (3.25) tại bến cảng hoặc các khu vực kín ven biển khác.

3.11

Đối trọng (counterweight)

Khối nặng dùng để tự cân bằng trọng lượng của hệ thống cần phía trong (3.20) và hệ thống cần phía ngoài (3.32).

CHÚ THÍCH: Một số cần xuất nhập (3.59) có một hệ thống đối trọng duy nhất để thực hiện chức năng này còn các cần khác có nhiều hệ thống đối trọng.

3.12

Áp suất thiết kế (design pressure)

Áp suất được thiết kế cho cần xuất nhập (3.59).

CHÚ THÍCH: Xem Bảng A.1.

3.13

Nhiệt độ thiết kế (design temperature)

Dải nhiệt độ được thiết kế cho cần xuất nhập (3.59).

CHÚ THÍCH: Xem Bảng A.1.

3.14

Sự trôi dạt (drift)

Sự dịch chuyển của tàu chở LNG (3.25) theo chiều dọc và/hoặc chiều ngang dưới các điều kiện tác động của môi trường.

CHÚ THÍCH: Xem sóng cồn trước (3.52), hoặc sóng cồn sau (3.51) và sự lắc lư (3.54).

3.15

Hệ thống nhả khẩn cấp (emergency release system, ERS)

ERD

Hệ thống cung cấp các phương thức nhả nhanh cần xuất nhập (3.59) và cô lập an toàn giữa tàu chở LNG (3.25) và bến, kích hoạt sau một sự kiện dừng khẩn cấp (ESD) (3.16).

CHÚ THÍCH: Xem Hình B.2.

3.16

Dừng khẩn cấp (emergency shut down, ESD)

ESD

Phương pháp dừng ngay quá trình giao nhận LNG một cách an toàn và hiệu quả.

3.17

Mạn khô (freeboard)

Khoảng cách thẳng đứng giữa boong tàu và mực nước tại vị trí ống phân phối sản phẩm (3.6).

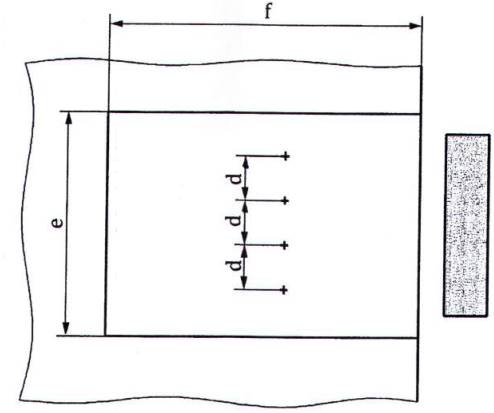

CHÚ THÍCH: Xem Bảng A.3 và Hình A.1.

3.18

Dịch chuyển tự do (freewheel)

Khả năng di chuyển tự do của cần xuất nhập (3.59) vận hành thủy lực khi được kết nối với tàu chở LNG (3.25) mà không có bất kỳ trở ngại thủy lực nào của hệ thống ống phân phối sản phẩm (3.6) trên tàu chở LNG (thay đổi mớn nước, chuyển động lắc lư (3.54) và chuyển động trôi dọc).

3.19

Nhấp nhô (heave)

Chuyển động thẳng đứng của tàu chở LNG (3.25) do tác động của sóng.

CHÚ THÍCH: Xem Bảng A.4 và Hình A.2.

3.20

Cần phía trong (inboard arm)

Ống vận chuyển và/hoặc bộ phận kết cấu giữa khớp xoay đỉnh (3.1) và khớp xoay ngang (3.61).

CHÚ THÍCH: Xem Hình B.2.

3.21

Góc trong (included angle)

Góc được tạo bởi cần phía trong (3.20) và cần phía ngoài (3.32).

CHÚ THÍCH 1: Xem Hình B.2.

CHÚ THÍCH 2: Góc trong tối đa và tối thiểu được quy định bởi nhà sản xuất cần xuất nhập.

CHÚ THÍCH 3: Góc trong ở vị trí không hoạt động của cần xuất nhập (3.59), còn cần không hoạt động khi bộ khớp nối ba chiều (3.60) ở đằng sau đường neo tàu.

3.22

Bích cách điện (insulating flange)

Một hệ thống cách điện được lắp ở phía ngoài cùng của cần phía ngoài (3.32) hoặc ở giữa khớp xoay của bộ khớp xoay ba chiều (3.60). Mục đích là ngăn chặn hiện tượng đánh lửa do rò điện tại mặt bích của tàu chở LNG (3.25) khi cần xuất nhập (3.59) được kết nối hoặc ngắt kết nối.

3.23

Giá đỡ (jack)

Một bộ phận chịu tải cố định và có thể điều chỉnh được lắp ở bộ khớp xoay ba chiều (3.60) để truyền một phần trọng lượng của dòng sản phẩm trong cần xuất nhập (3.59) tới sàn tàu thay vì tới hệ thống ống tiếp nhận trên tàu chở LNG (3.25).

CHÚ THÍCH: Xem Hình B.2.

3.24

Trung tâm điều khiển cầu tàu (jetty control center)

Trung tâm điều khiển cầu tàu được đặt trên hoặc bên cạnh cầu tàu với mục đích chính là để điều khiển và/hoặc kiểm soát cần xuất nhập (3.59).

CHÚ THÍCH: Đôi khi được gọi là “buồng điều khiển cầu tàu” hoặc “phòng điều khiển tại chỗ”.

3.25

Tàu chở LNG (LNG carrier)

Tàu chở dầu được thiết kế để vận chuyển LNG.

3.26

Quay cần (luffing)

Chuyển động quay của cần phía trong (3.20) và cần phía ngoài (3.32) trong mặt phẳng thẳng đứng.

CHÚ THÍCH: Xem Hình B.2.

3.27

Thiết bị thủy lực chính (main hydraulic unit)

MHU

Hệ thống thủy lực tạo ra năng lượng thủy lực để đảm bảo vận hành bình thường và trong trường hợp nhả khẩn cấp của các cần xuất nhập.

3.28

Khoảng lùi hệ thống phân phối (manifold setback)

Khoảng cách theo chiều ngang giữa mạn tàu chở LNG (3.25) và mặt của hệ thống ống phân phối sản phẩm (3.6).

CHÚ THÍCH: Xem Bảng A.3 và Hình A.1.

3.29

Khoảng cách ống phân phối (manifold spacing)

Khoảng cách theo chiều ngang giữa tâm của hai mặt bích của ống phân phối sản phẩm (3.6) liền kề nhau.

CHÚ THÍCH: Xem Bảng A.3. và Hình A.1.

3.30

Khớp xoay giữa (middel swivel)

Điều tiết lắc ngang (3.63) và trôi dọc của tàu chở LNG (3.25) và nằm giữa khớp xoay trên (3.57) và xoay dưới (3.4) theo hướng thẳng đứng của TSA (3.60).

CHÚ THÍCH: Xem Hình B.2.

3.31

Khoảng không vận hành (operating envelope)

Khoảng không gian trong đó cần xuất nhập (3.59) có thể kết nối với mặt bích đấu nối (3.37) để vận hành.

3.32

Cần phía ngoài (outboard arm)

Ống vận chuyển và bất kỳ bộ phận kết cấu giữa khớp xoay ở đỉnh (3.1) và bộ khớp xoay chiều (3.60).

CHÚ THÍCH: Xem Hình B.2.

3.33

Chủ sở hữu (owner)

Đại lý được chỉ định (designated agent)

Công ty hoặc nhóm các công ty sử dụng cần xuất nhập (3.59) được lắp đặt, chịu trách nhiệm an toàn trong thiết kế và thi công lắp đặt.

3.34

Hệ thống truyền tải (pantograph system)

Hệ thống kết cấu truyền tải cân bằng từ cần phía ngoài (3.32) đến hệ thống đối trọng (3.11).

CHÚ THÍCH: Hệ thống này bao gồm hệ thống bánh răng và dây cáp.

3.35

Sự lắc dọc (pitch)

Chuyển động quay xung quanh trục ngang của tàu chở LNG (3.25).

CHÚ THÍCH: Xem Bảng A.4 và Hình A.2.

3.36

Khớp nối nhả khẩn cấp điện (powered emergency release coupling)

PERC

Thiết bị cho phép nhả nhanh cần xuất nhập (3.59) khi được yêu cầu và chỉ được thực hiện như biện pháp khẩn cấp.

3.37

Mặt bích đấu nối (presentation flange)

Mặt bích cần xuất nhập (3.59) để kết nối với hệ thống ống phân phối sản phẩm (3.6) hoặc ống nối (3.47).

3.38

Sản phẩm (product)

Chất lỏng được vận chuyển bằng cần xuất nhập (3.59).

CHÚ THÍCH: Chất lỏng là LNG, NG hoặc LN2.

3.39

Khớp ngắt kết nối nhanh (quick connect disconnect coupler)

QCDC

Khớp nối nhanh (coupler)

Bộ phận cơ-thủy lực hoặc phương pháp thủ công để nối cần xuất nhập (3.59) với hệ thống ống phân phối sản phẩm (3.6) mà không dùng bulông.

CHÚ THÍCH: Xem Hình B.2.

3.40

Điều khiển từ xa bằng dây (remote pendant control)

Điều khiển từ xa (remote control)

Thiết bị hỗ trợ quá trình vận hành tháo/lắp bích cho cần xuất nhập (3.59) từ vị trí xa (ví dụ từ khu vực hệ thống ống phân phối sản phẩm (3.6) trên tàu chở LNG (3.25)).

CHÚ THÍCH: Hệ thống có thể sử dụng dây dẫn hoặc hệ thống điều khiển radio.

3.41

Bộ khớp xoay ống đứng và xoay ngang (riser and trunnion swivel assembly)

Hệ thống vận chuyển chất lỏng gồm khớp xoay ống đứng (3.43), khớp xoay ngang (3.61) và khuỷu nối và được lắp đặt ở đỉnh ống đứng (3.3).

3.42

Bích ống đứng (riser flange)

Bích của hệ thống cần xuất nhập (3.59) dùng để kết nối với hệ thống đường ống LNG.

CHÚ THÍCH: Xem Hình B.2.

3.43

Khớp xoay ống đứng (riser swivel)

Khớp xoay của hệ thống ống đứng đảm bảo cần xuất nhập có thể quay xung quanh giá đỡ ống đứng này.

CHÚ THÍCH. Xem Hình B.2.

3.44

Lắc nghiêng (roll)

Chuyển động quay của tàu chở LNG (3.25) quanh trục dọc theo thân tàu.

CHÚ THÍCH: Bảng A.4 và Hình A.2.

3.45

Mức độ tin cậy (safety integrity level)

SIL

Các thống kê về tính tổng thể của hệ thống thiết bị an toàn theo yêu cầu công nghệ.

CHÚ THÍCH: Xem Điều 6.

3.46

Xoay (slew)

Cần xuất nhập (3.59) chuyển động xoay ngang, quay xung quanh ống đứng (3.3).

CHÚ THÍCH 1: Xem Hình B.2.

3.47

Ống nối (spool piece)

Đoạn ống ngắn dùng để kết nối giữa hệ thống ống phân phối sản phẩm (3.6) với mặt bích đấu nối (3.37) hoặc QCDC (3.39).

CHÚ THÍCH: Đôi khi được gọi là “bộ khớp nối” hoặc “ống ráp cỡ ngắn”.

3.48

Đường định vị (spotting line)

Vị trí xác định trước trên cầu cảng để tàu chở LNG (3.25) định vị khi cập bến để căn chỉnh thẳng hàng với hệ thống ống phân phối hơi của tàu chở LNG.

CHÚ THÍCH: Xem Hình A.4.

3.49

Phân tích ứng suất (stress analysis)

Việc tính toán chi tiết kết cấu chịu lực của cần xuất nhập (3.59) và hệ thống ống phân phối sản phẩm (3.6) ở các vị trí và trạng thái khác nhau nhằm kiểm tra tính toàn vẹn của cần xuất nhập trong quá trình vận hành.

3.50

Ổ bi chịu lực (structural bearing)

Chịu lực trong các bộ phận mang tải đỡ dòng sản phẩm, kết hợp cho phép cần xuất nhập (3.59) chuyển động tự do theo chuyển động của tàu chở LNG (3.25).

3.51

Trôi lùi (surge aft)

Chuyển động về phía sau theo chiều dọc của tàu chở LNG (3.25).

CHÚ THÍCH 1: Xem Bảng A.4. và Hình A.2.

3.52

Trôi tiến (surge fore)

Chuyển động tịnh tiến theo chiều dọc của tàu chở LNG (3.25).

CHÚ THÍCH: Xem Bảng A.4. và Hình A.2.

3.53

Áp suất đột biến (surge pressure)

Sự thay đổi đột ngột áp suất do thay đổi lưu lượng trong đường ống/hệ thống ống (bao gồm cần xuất nhập (3.59)).

3.54

Lắc lư (sway)

Chuyển động theo chiều ngang của tàu chở LNG (3.25).

CHÚ THÍCH: Xem Bảng A.4 và Hình A.2.

3.55

Mối nối khớp xoay (swivel joint)

Khớp xoay (swivel)

Khớp xoay trên cần xuất nhập (3.59) cho phép cần chuyển động tự do theo chuyển động của tàu chở LNG (3.25).

3.56

Kho cảng (terminal)

Nhà máy sản xuất/tiếp nhận LNG có các trang thiết bị xuất/nhập hàng.

3.57

Khớp xoay trên (top swivel)

Điều tiết chuyển động lắc nghiêng (3.44), nhấp nhô và trôi ngang của tàu chở LNG (3.25) và nằm giữa cần xuất nhập (3.32) và khớp xoay ở giữa (3.30) theo hướng thẳng đứng của bộ khớp nối ba chiều TSA (3.60).

CHÚ THÍCH: Xem Hình B.2.

3.58

Giao nhận (transfer)

Hoạt động xuất hoặc nhập hàng.

3.59

Cần xuất nhập (transfer arm)

Cần (arm)

Hệ thống giao nhận bằng kim loại có khớp nối được dùng để xuất nhập sản phẩm (3.38) đến hoặc từ tàu chở LNG (3.25) với khả năng điều chỉnh do sự thay đổi về thủy triều, mạn khô (3.17) và chuyển động của tàu chở LNG.

CHÚ THÍCH 1: Xem Hình B.2.

CHÚ THÍCH 2: Có thể được gọi là “cần nhập hàng” hoặc “cần xuất hàng”.

3.60

Bộ khớp xoay ba chiều (triple swivel assembly)

TSA

Nhóm ba khớp xoay (3.55) và khuỷu nối đặt ở cuối cần phía ngoài (3.32).

CHÚ THÍCH: Xem Hình B.2.

3.61

Khớp xoay ngang (trunnion swivel)

Khớp xoay ở bộ khớp xoay ống đứng và xoay ngang (3.41) cho phép cần phía trong (3.20) xoay theo trục ngang.

CHÚ THÍCH: Xem Hình B.2.

3.62

Nguồn cấp điện không gián đoạn (Uninterrupted power supply)

UPS

Dự phòng hệ thống cung cấp điện để cung cấp điện cho các hệ thống điều khiển và an toàn quan trọng giúp nhà máy được duy trì trong điều kiện an toàn.

3.63

Lắc ngang (Yaw)

Chuyển động quay xung quanh trục đứng của tàu chở LNG (3.25).

CHÚ THÍCH: Xem Bảng A.4 và Hình A.2.

4 Chữ viết tắt

| CPMS | Hệ thống giám sát vị trị cố định (constant position monitoring system) |

| ERS | Hệ thống nhả khẩn cấp (emergency release system) |

| ESD | Hệ thống dừng khẩn cấp (emergency shutdown) |

| FL | Tải trọng dòng (fluid load) |

| LNG | Khí thiên nhiên hóa lỏng (liquefield natural gas) |

| LNGC | Tàu chở khí thiên nhiên hóa lỏng (liquefield natural gas carrier) |

| LN2 | Khí nitơ hóa lỏng (liquefield nitrogen gas) |

| MHU | Hệ thống/cụm thiết bị thủy lực chính (main hydraulic unit) |

| NDE | Kiểm tra không phá hủy (non destruction examination) |

| NG | Khí thiên nhiên (natural gas) |

| N2 | Khí nitơ (nitrogen gas) |

| OBE | Động đất cho phép vận hành nhà máy (operating basic earthquake) |

| PERL | Khớp nối nhả khẩn cấp điện (powered emergency release coupling) |

| PL | Tải trọng áp gây ra do áp suất (pressure load) |

| PQR | Báo cáo phê chuẩn quy trình hàn (performance quality records) |

| QCDC | Khớp ngắt kết nối nhanh (quick connect disconnect coupler) |

| SIL | Mức độ tin cậy (safety intergrity level) |

| SSE | Động đắt bắt buộc ngừng sản xuất (safe shutdown earthquake) |

| TL | Tải trọng nhiệt (thermal load) |

| TSA | Bộ khớp nối xoay ba chiều (triple swivel assembly) |

| UPS | Nguồn cấp điện không gián đoạn (uninterrupted power supply) |

| WL | Tải trọng gió (wind load) |

| WPS | Thông số kỹ thuật quy trình hàn (welding procedure specifications) |

5 Thiết kế cần xuất nhập

5.1 Khái niệm về chiều dài và cấu tạo của cần xuất nhập, mô tả cần xuất nhập

5.1.1 Yêu cầu chung

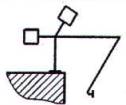

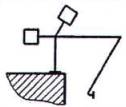

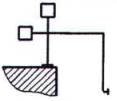

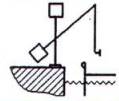

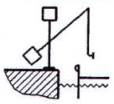

Sơ đồ chung của cần xuất nhập nêu tại Hình B.2.

Chiều dài và kết cấu của cần xuất nhập phải cho phép kết nối đường ống trên bờ với hệ thống ống phân phối sản phẩm của tàu. Kết nối phải cho phép chuyển động tự do bên trong khoảng không vận hành.

Các cần xuất nhập thường bao gồm những bộ phận sau (xem thuật ngữ ở Điều 3):

- Bộ khớp xoay ba chiều (TSA - 3.60) bao gồm hệ thống nhả khẩn cấp (ERS - 3.15) và khớp ngắt kết nối nhanh (QCDC - 3.39), nếu được xác định;

- Cần phía ngoài (3.32);

- Bộ khớp xoay đỉnh giữa cần phía ngoài và cần phía trong (3.1);

- Hệ thống truyền tải (3.34);

- Cần phía trong (3.20);

- Bộ khớp xoay ống đứng (3.43) và khớp xoay ngang (3.61) giữa cần phía trong và giá đỡ ống đứng;

- Giá đỡ ống đứng.

Ống dẫn sản phẩm ở nhiệt độ thấp phải được thiết kế sao cho có thể giãn nở hoặc co lại một cách tự do trong phạm vi kết cấu. Bản thân kết cấu không phải chịu nhiệt độ thấp.

Tất cả các giá đỡ đường ống phải được thiết kế đủ tải sao cho ứng suất trong đường ống và kết cấu nằm trong giới hạn cho phép ở mọi trạng thái và vị trí vận hành.

Bất kỳ bộ phận nào của cần xuất nhập, ví dụ: đệm kín, bu lông và đai ốc, không được bung ra hoặc bị tháo ra và rơi vào đường ống sản phẩm do dòng chảy của sản phẩm, độ rung, áp suất âm và điều kiện đông lạnh.

5.1.2 Cân bằng

TSA hoàn chỉnh và cần xuất nhập phía ngoài phải được cân bằng trong điều kiện không có sản phẩm và không đóng băng. Nó phải được cân bằng với hệ thống truyền tải quanh khớp xoay ở đỉnh.

Hệ thống hoàn chỉnh, có khớp nối phải được cân bằng ở điều kiện không có sản phẩm và không đóng băng. Nó phải được cân bằng quanh khớp chốt ngang.

Ngoài các hoạt động vận hành thông thường, cần xuất nhập hàng cũng phải được thiết kế nhả khẩn cấp trong cả trường hợp nạp đầy sản phẩm hoặc không có sản phẩm. Không được để xảy ra va chạm giữa cần xuất nhập với tàu hoặc cầu tàu.

5.1.3 Kích thước và khoảng hở của cần xuất nhập

5.1.3.1 Kích thước cần xuất nhập

Kích thước cần xuất nhập, dựa trên dữ liệu thiết kế trong Bảng A.1 đến Bảng A.15 và Hình A.1 đến Hình A.4 đính kèm, phải được xác định bởi nhà sản xuất cần xuất nhập để đảm bảo rằng cần xuất nhập đáp ứng tất cả các yêu cầu theo quy định.

5.1.3.2 Nghiên cứu khoảng hở

Thiết kế phải đáp ứng các khoảng hở tối thiểu sau đây trừ khi có quy định khác trong Bảng A.6:

- Khoảng hở tối thiểu giữa bất kỳ bộ phận của một cần đang vận hành và cần không hoạt động là 0,15 m;

- Khoảng hở tối thiểu giữa bất kỳ bộ phận của cần đang vận hành và bất kỳ kết cấu liền kề nào, đường ống, thiết bị,... là 0,3 m;

- Khoảng hở tối thiểu giữa bất kỳ bộ phận của các cần đang vận hành liền kề là 0,3 m;

- Khoảng hở tối thiểu giữa hệ thống đối trọng của các cần đang vận hành là 0,15 m.

Bảng B.1 thể hiện vị trí của các điểm kiểm tra khoảng hở chính.

Nghiên cứu khoảng hở của nhà sản xuất cần xuất nhập phải bao gồm tất cả các trường hợp vị trí nhả khẩn cấp và trạng thái co lại sau khi nhả khẩn cấp.

Nghiên cứu phải xác định tất cả các điểm kiểm tra, dựa trên bản vẽ bố trí cầu cảng theo cao độ và mặt bằng, cần cân nhắc cho bất kỳ sự mở rộng nào trong tương lai.

Ở vị trí không hoạt động, không bộ phận nào của cần xuất nhập được vượt ra ngoài mặt cầu tàu hoặc đường neo tàu có đệm va cộng với khoảng an toàn dự phòng tương ứng với góc cập tàu lớn nhất của tàu chở LNG (xem Bảng A.4, A.6, Hình A.2 và A.3).

5.2 Cơ sở thiết kế

5.2.1 Thông tin sản phẩm và đường kính ống dẫn sản phẩm

Đường ống dẫn sản phẩm LNG phải có kích thước đáp ứng tốc độ sản phẩm lỏng tối đa là 12 m/s trừ khi có quy định khác của chủ sở hữu. Tốc độ cao hơn có thể được chấp nhận cục bộ ở những đoạn bị giảm, ví dụ như trong ERS, với điều kiện là có thể chấp nhận được sự xâm thực và độ rung.

Đường cong tổn thất áp suất đối với LNG và hơi hồi bên trong các cần xuất nhập phải do nhà sản xuất cần xuất nhập cung cấp theo thỏa thuận với chủ sở hữu.

5.2.2 Vật liệu và cấp vật liệu

Vật liệu và cấp vật liệu phải có các đặc tính hóa học, vật lý và cơ học phù hợp với các điều kiện thiết kế quy định, chẳng hạn như áp suất, nhiệt độ, tải trọng gió và động đất và môi trường.

Vật liệu và cấp vật liệu được sử dụng cho các bộ phận quan trọng như bộ phận chứa áp lực bao gồm bu lông, đai ốc và các bộ phận kết cấu chính phải được chủ sở hữu chấp thuận.

Các bộ phận chứa sản phẩm, nên sử dụng thép không gỉ (304, 304L, 316 hoặc 316L) để có độ bền đứt gãy ở nhiệt độ thấp. Nên xem xét khả năng chống ăn mòn của thép không gỉ trong môi trường clorua.

Đối với mục đích hàn, hàm lượng cacbon của thép cacbon cho các thành phần kết cấu không được cao hơn 0,26 % ngoại trừ trường hợp được chứng thực bởi các bản ghi thông số kỹ thuật quy trình hàn (WPS) và báo cáo chứng nhận quy trình hàn (PQR).

Có thể xem xét sử dụng vật liệu và chủng loại vật liệu khác nếu nó được thử nghiệm chứng minh có thể đáp ứng tất cả các tiêu chí về an toàn và hoạt động hiệu quả.

Nếu các cần xuất nhập được lắp đặt ở nhiệt độ môi trường thấp, thì chủng loại vật liệu sử dụng cho kết cấu phải phù hợp. Yêu cầu này cũng áp dụng cho các bộ phận giữa đường ống sản phẩm và kết cấu mà nó có thể chịu nhiệt độ thấp

5.2.3 Phân tích ứng suất

5.2.3.1 Yêu cầu chung

Phải thực hiện phân tích, tính toán đầy đủ các ứng suất và độ võng, biến dạng của cần xuất nhập và hệ thống ống phân phối sản phẩm trên tàu LNG trong tất cả các tình huống có thể xảy ra.

Ứng suất được tính toán phải thấp hơn hoặc bằng ứng suất thiết kế cho phép.

Kết hợp tải trọng, ứng suất thiết kế cho phép và tải trọng thiết kế phải phù hợp với 5.2.3.2 đến 5.2.3.9 hoặc tuân theo các tiêu chuẩn và quy định của Việt Nam hoặc công ước quốc tế mà Việt Nam có tham gia.

5.2.3.2 Tổ hợp tải trọng

Nhà sản xuất cần xuất nhập phải chuẩn bị báo cáo ứng suất về các tổ hợp tải trọng trong Bảng A.15 ở tất cả các trạng thái của cần xuất nhập thích hợp trong khoảng không đó. Phải đưa vào báo cáo hệ thống ống phân phối sản phẩm tàu chở LNG nếu được yêu cầu theo 4.2.30.

Trường hợp các tổ hợp khác với các tổ hợp trong Bảng A.15 (ví dụ: loại trừ một loại tải trọng) có thể dẫn đến hiệu ứng tải trọng lớn hơn, thì thiết kế cũng phải tính đến điều kiện đó.

Nếu có thể, báo cáo ứng suất cũng phải bao gồm các tác động tải của việc sử dụng bất kỳ tai móc cẩu trong quá trình lắp đặt/bảo trì.

5.2.3.3 Ứng suất thiết kế cho phép

Ứng suất thiết kế cho phép cơ sở (Sd) đối với các bộ phận kết cấu chịu áp lực và không chịu áp lực phải là giá trị nhỏ hơn trong hai giá trị sau:

- giới hạn chảy/1,5; hoặc

- giới hạn bền kéo giới hạn/3 đối với thép austenit và độ bền kéo giới hạn/2,4 đối với thép ferrit.

Giới hạn chảy và giới hạn bền kéo giới hạn phải là các giá trị được quy định trong các tiêu chuẩn vật liệu áp dụng.

Ứng suất thiết kế cho phép được xác định bằng cách nhân ứng suất thiết kế cho phép cơ sở với hệ số K như đã cho.

5.2.3.4 Tải trọng áp gây ra do áp suất

Tải trọng áp gây ra do áp suất (PL) phải dựa trên áp suất thiết kế.

5.2.3.5 Tải trọng dòng

Tải trọng dòng (FL) phải dựa trên khối lượng riêng cao nhất của LNG.

5.2.3.6 Tải trọng do tích tụ băng

Trừ khi có quy định khác trong Bảng A.9, tải trọng tĩnh và tải trọng gió (DL + Wl) phải bao gồm sự tích tụ băng (trọng lượng riêng bằng 0,80) như sau:

a) 6 mm trên tất cả các bộ phận trong vùng khí hậu lạnh;

b) 25 mm trên các bộ phận mang sản phẩm.

CHÚ THÍCH: Các chỉ tiêu này không được cộng dồn.

5.2.3.7 Tải trọng nhiệt

Tải trọng nhiệt (TL) được gây ra bởi sự chênh lệch nhiệt độ của vật liệu. Sự chênh lệch nhiệt độ được sử dụng trong thiết kế phải dựa trên nhiệt độ thiết kế được quy định và nhiệt độ môi trường xung quanh và bức xạ mặt trời. Các nhiệt độ này phải được áp dụng trong sự kết hợp khắc nghiệt nhất.

Quy trình hạ nhiệt phải được đưa vào quy trình vận hành. Quy trình này phải cung cấp các gradien nhiệt độ trên các thành phần chất lỏng và cấu trúc và/hoặc tốc độ hạ nhiệt tối đa được khuyến nghị và thời gian hạ nhiệt tối thiểu để ngăn ngừa ứng suất và biến dạng quá mức.

5.2.3.8 Tải trọng gió

5.2.3.8.1 Tải trọng gió (WL) phải được tính toán trong (các) hướng xấu nhất. Nhà sản xuất cần xuất nhập phải tính toán tải trọng gió như dưới đây.

5.2.3.8.2 Áp suất vận tốc

Áp suất vận tốc được tính như sau:

| qZ = 0,613 x KZ x KZT x V2 x I | (1) |

trong đó

| qz | là áp suất vận tốc ở độ cao z trên mực nước tối thiểu, tính bằng niutơn trên mét vuông (N/m2); | |

| Kz | là hệ số áp suất vận tốc đánh giá ở độ cao z; | |

| Kzt | là hệ số địa hình (tính bằng 1,0); | |

| V2 | là tốc độ gió giật 3 s cơ bản ở độ cao 10 m trên mực nước thấp nhất, tính bằng mét trên giây (m/s); | |

| I | là hệ số quan trọng (tính bằng 1,0); | |

| Kz được xác định như sau: |

| |

| Kz = 2,01 x (Z/Zg)2/α đối với 4,6 ≤ Z ≤ Zg | (2) | |

| Kz = 2,01 x (4,6/Zg)2/α đối với Z < 4,6 | (3) | |

trong đó

| Z | là độ cao khi thủy triều xuống, tính bằng mét (m); |

| Zg | là chiều cao gradien, tính bằng mét (m), xem Bảng 1; |

| α | là hệ số định luật số mũ, xem Bảng 1. |

Bảng 1 - Tiếp xúc

| Tiếp xúc | α | Zg m |

| C | 9,5 | 274 |

| D | 11,5 | 213 |

Tiếp xúc C trong phạm vi địa hình thoáng và không gian mở với các vật cản rải rác có chiều cao thường nhỏ hơn 10 m.

Tiếp xúc D trong phạm vi các vị trí bằng phẳng, không bị che khuất, có thể tiếp xúc với gió thổi qua khu vực nước ngoài khơi với khoảng cách ít nhất là 1,6 km. Tiếp xúc D kéo dài 4 000 m trong đất liền từ bờ biển hoặc gấp 10 lần độ cao của cần xuất nhập, tùy theo giá trị nào lớn hơn.

CHÚ THÍCH: Tiếp xúc D thường được sử dụng cho các cần xuất nhập ngoại trừ khi tiếp xúc C có thể được chứng minh là đúng.

5.2.3.8.3 Lực gió

Lực gió được tính như sau:

| F = qz x G x Cf x Af | (4) |

trong đó

| F | là lực gió theo thiết kế, tính bằng niutơn (N); |

| G | là hệ số hiệu ứng gió giật, có giá trị bằng 0,85; |

| Cf | là hệ số lực; |

| Af | là diện tích khu vực dự kiến có gió bình thường, tính bằng mét vuông (m2); |

Hệ số hiệu ứng gió giật, G, tính đến các tác động của tải trọng theo hướng gió do ảnh hưởng của nhiễu động gió lên cần xuất nhập. Hệ số hiệu ứng gió giật cũng chiếm tải trọng dọc theo gió do khuếch đại động lực trong các cấu trúc linh hoạt. Hệ số hiệu ứng gió giật không bao gồm các hiệu ứng tải trọng gió ngang, đổ xoáy, không ổn định hoặc các hiệu ứng xoắn động. Nếu hệ số giá trị cao hơn được chứng minh là do tính nhạy cảm động với gió, thì hệ số đó phải được xác định theo EN 1991-1-4.

Hệ số lực, Cf, tính đến các hiệu ứng dọc theo gió do hình dạng hoặc lực cản của cần xuất nhập. Các cần xuất nhập là cấu trúc đặc thù và không có sẵn dữ liệu về đường ống gió để thiết lập các hệ số lực chính xác. Tuy nhiên, dựa trên các khuyến nghị trong EN 1991-1-4 đối với các hình trụ tròn và các cấu kiện có hình dạng phẳng hoặc góc, các hệ số được liệt kê trong Bảng 2 được khuyến nghị sử dụng.

Bảng 2 - Hệ số lực

| Tiết diện | Loại bề mặt | Cf |

| Tròn | Mịn vừa phải | 0,7 |

|

| Thô | 1,0 |

| Tròn | Tất cả | 1,2 |

|

|

|

|

| Phẳng hoặc góc cạnh | Tất cả | 1,7 |

| D là đường kính, tính bằng mét (m); qz là áp suất vận tốc ở độ cao z trên mực nước tối thiểu, tính bằng niutơn trên mét vuông (N/m2). | ||

Ngoài ra, nhà sản xuất cần xuất nhập có thể xác định tải trọng gió từ các thử nghiệm trong đường ống gió trên mô hình đại diện bao gồm cả các cần liền kề.

5.2.3.9 Tải trọng địa chấn

Tải trọng địa chấn phải dựa trên động đất cho phép vận hành nhà máy (OBE) (xem Bảng A.9). Khi chủ sở hữu yêu cầu, tải trọng động đất dựa trên động đất bắt buộc ngừng sản xuất (SSE) cũng phải được xem xét. Trong trường hợp này, nhà sản xuất cần xuất nhập phải xác định ứng suất cho phép để chủ sở hữu phê duyệt.

Tải trọng địa chấn phải được coi là có tác dụng trong mặt phẳng song song và vuông góc với mặt cầu tàu. Ngoài ra, cũng có thể là tác dụng đồng thời theo chiều ngang và chiều dọc.

Thiết kế địa chấn phải phù hợp với các tiêu chuẩn và quy định của địa phương hoặc quốc gia, nhưng trong tình trạng các cần xuất nhập không hoạt động. Chủ sở hữu có thể yêu cầu phân tích trong điều kiện kết nối (xem Bảng A.15).

5.2.3.10 Quy trình xác định ứng suất thiết kế

Quy trình xác định ứng suất thiết kế phải như sau:

a) xác định tải trọng thiết kế trong các trường hợp tải trọng;

b) tính toán ứng suất sử dụng ứng suất vật liệu đàn hồi tuyến tính và ứng suất tương đương (Tresca, von Mises hoặc Principal);

c) xác định ứng suất thiết kế cho phép;

d) ứng suất tương đương không được vượt quá ứng suất thiết kế cho phép;

e) ứng suất do gián đoạn cục bộ và/hoặc ứng suất nhiệt cục bộ không được vượt quá hai lần ứng suất chảy;

f) trong trường hợp không tham chiếu đến các tiêu chuẩn và quy định hoặc tiêu chuẩn địa phương hoặc quốc gia, các cấu kiện chịu ứng suất nén chủ yếu phải được chứng minh là có hệ số an toàn chống mất ổn định bằng 2;

g) biến dạng tối đa của các bộ phận phải được hạn chế sao cho đảm bảo chức năng của thiết bị và các yêu cầu về khoảng hở như quy định trong mọi điều kiện tải trọng;

h) kiểm tra trạng thái động nơi thích hợp;

i) các cụm dây hoàn chỉnh, bao gồm cả các neo của chúng, phải có hệ số an toàn ít nhất là 5, liên quan đến độ bền đứt danh định tối thiểu:

j) nhà sản xuất cần xuất nhập phải đảm bảo rằng tải trọng được truyền đến mặt bích hệ thống phân phối sản phẩm, trong mọi trường hợp được giới hạn ở mức tối đa do chủ sở hữu quy định, nhưng không vượt quá mức được đưa ra trong ấn bản mới nhất của “Khuyến nghị cho các Hệ thống phân phối trong Tàu chở LNG” của OCIMF/SIGTTO. Tải trọng của hệ thống phân phối sản phẩm phải được phân tích dựa trên trường hợp 4 và 5 của Bảng A.15.

k) các hệ số tăng cường ứng suất phải được sử dụng cho các mặt bích của khuỷu và các đoạn uốn ống, v.v... Các hệ số hiệu chỉnh đối với các đầu có mặt bích phải được giới hạn ở góc cong 90° hoặc nhỏ hơn. Tác dụng của các khớp xoay phải được xem xét, nếu thích hợp.

5.3 Mối nối khớp xoay

5.3.1 Yêu cầu chung

Mối nối khớp xoay được cấu tạo gồm hệ thống gioăng làm kín sản phẩm, hệ thống ổ bi và hệ thống gioăng làm kín với bên ngoài.

5.3.2 Bố trí hệ thống gioăng bảo vệ sản phẩm

Hệ thống này bao gồm hai gioăng, một chính và một phụ. Gioăng phụ dùng để ngăn chặn sự rò rỉ sản phẩm ra bên ngoài hoặc vào hệ thống chịu lực trong trường hợp gioăng chính bị hỏng. Thiết kế không được để xảy ra quá áp giữa gioăng chính và gioăng phụ có thể dẫn đến rò rỉ bên ngoài vượt quá tốc độ rò rỉ xác định (xem Điều 9).

Phải có cổng phát hiện thông vào khoảng vành khuyên giữa gioăng chính và gioăng phụ có chức năng phát hiện rò rỉ..

Các khớp xoay phải phù hợp với các điều kiện áp suất âm tạm thời.

5.3.3 Hệ thống ổ bi

Hệ thống ổ bi phải được giữ khô bằng khí nitơ để ngăn chặn sự hình thành băng bên trong ổ bi.

5.3.4 Bố trí hệ thống gioăng ngoài

Việc bố trí hệ thống gioăng ngoài phải ngăn chặn nước và các bụi bẩn thâm nhập vào ổ bi.

5.3.5 Thiết kế

Các khớp nối quay phải được thiết kế ở mức tối thiểu (xem 9.2.2.2.5).

a) hệ số an toàn a (SFa) x PCA khớp xoay + PL để chống hư hỏng cho kết cấu,

b) hệ số an toàn b (SFb) x PCA khớp xoay + PL để chống rò rỉ, với tốc độ rò rỉ tối đa cho phép như định nghĩa tại 9.2.2.2.5, và

c) hệ số an toàn c (SFc) x PCA khớp xoay + PL để chống lõm Brinen, với lõm Brinen được phép như đã định nghĩa tại 9.2.2.2.5,

Hệ số an toàn được liệt kê ở Bảng 3 là tỷ lệ giữa giá trị tải trọng hướng trục tương đương tối đa (khi xảy ra sự cố) và giá trị tải trọng hướng trục tương đương tối đa theo tính toán.

Bảng 3 - Hệ số an toàn

| Số thứ tự của trường hợp (xem Bảng A.15) | SFa Hư cấu trúc | SFb Rò rỉ | SFc Lõm Brinen |

| 3, 4, 5 hoặc 9 | 4,0 | 2,0 | 1,5 |

| 1, 2, 7, 8 hoặc 10 | 3,33 (= 4,0/1,2) | 1,67 (= 2,0/1,2) | 1,25 (= 1,5/1,7) |

| SSE | 2,0 (= 4,0/2,0) | 1,0 (= 2,0/2,0) | 0,75 (= 1,5/2,0) |

CHÚ THÍCH 1: Khớp xoay không cần được thiết kế trong trường hợp 6.

CHÚ THÍCH 2: PL hoặc PLT chỉ được thêm vào trường hợp 5, 8 và 10 theo Bảng A.15.

Khi các kết hợp tải trọng khác với Bảng A.15 thì phải lựa chọn hệ số an toàn thích hợp. Tải trọng hướng trục tương đương (PCA khớp xoay) được tính theo Công thức (5):

| PCA khớp xoay = FA + 5 | MT | + 2,3FRtanα | (5) |

| d |

trong đó

| FA | là tải trọng hướng trục tác dụng bên ngoài, tính bằng niutơn (N); |

| MT | là moment uốn áp dụng bên ngoài, tính bằng niutơn mét (N ∙ m); |

| d | là đường kính vòng bi, tính bằng mét (m); |

| FR | là tải trọng xuyên tâm bên ngoài, tính bằng niutơn (N); |

| α | là góc tiếp xúc (góc giữa mặt phẳng của bi hoặc con lăn và tâm tiếp xúc tại mặt phân cách của bi hoặc con lăn). |

5.4 Ổ bi chịu lực

5.4.1 Thiết kế

5.4.1.1 Khái quát

Thiết kế các ổ bi chịu lực phải dựa trên chuyển động tuần hoàn và tải trọng tĩnh.

5.4.1.2 Chuyển động tuần hoàn

Trừ khi có quy định khác của chủ sở hữu, các chuyển động của hệ thống ống phân phối sản phẩm tính theo năm của tàu phải được sử dụng làm thông tin đầu vào tối thiểu:

- chuyển động nhấp nhô của tàu chở LNG bằng 1x106 chuyển động/năm (tổng chuyển động của hệ thống phân phối sản phẩm mỗi năm 75 000 m);

- chuyển động trôi dọc của tàu chở LNG bằng 1x106 chuyển động/năm (tổng dịch chuyển của hệ thống phân phối sản phẩm mỗi năm 100 000 m);

- chuyển động trôi ngang của tàu chở LNG bằng 1x106 chuyển động/năm (tổng dịch chuyển của hệ thống phân phối sản phẩm 5 000 m).

Mỗi chuyển động quay của ổ bi riêng lẻ phải được tính toán riêng cho từng chuyển động trên và góc quay lớn nhất phải được chọn cho thiết kế ổ bi.

Các con số trên sẽ được nhân với tuổi thọ thiết kế và phải được sử dụng để tính toán chuyển động tuần hoàn của ổ bi.

Đối với các chuyển động tuần hoàn, ổ bi chịu lực phải được thiết kế/lựa chọn với hệ số an toàn ít nhất là 4.

5.4.1.3 Tải trọng tĩnh

Đối với sơ đồ tải tĩnh, phải đáp ứng các tiêu chí sau:

a) hệ số an toàn a (SF∂) x PCA ổ bi phải không có bất kỳ lỗi cấu trúc nào;

b) hệ số an toàn c (SFc) x PCA ổ bi chiều rộng của bất kỳ vết lõm Brinen nào phải tối đa là 8 % đường kính bi hoặc con lăn.

Hệ số an toàn là tỷ số giữa tải trọng hướng trục tương đương lớn nhất khi xảy ra sự cố và tải trọng trục tương đương lớn nhất được tính toán trong Bảng 3.

Tải trọng hướng trục tương đương (PCA ổ bi) được tính theo Công thức (6):

![]()

trong đó

| FA | là tải trọng hướng trục tác dụng bên ngoài, tính bằng niutơn (N); |

| MT | là moment uốn tác dụng bên ngoài, tính bằng niutơn mét (N ∙ m); |

| d | là đường kính vòng bi, tính bằng mét (m); |

| FR | là tải trọng xuyên tâm bên ngoài, tính bằng niutơn (N); |

| α | là góc tiếp xúc (góc giữa mặt phẳng của bi hoặc con lăn và tâm tiếp xúc tại mặt phân cách của bi hoặc con lăn). |

Trong trường hợp phương pháp trên không áp dụng được cho loại ổ bi được sử dụng, nhà sản xuất cần xuất nhập có thể đề xuất các quy tắc thiết kế khác, ví dụ: TCVN 8029 (ISO 76).

5.4.2 Bảo vệ ổ bi chịu lực

Ổ bi phải có đầy đủ các vòng đệm và vỏ bảo vệ phù hợp trong môi trường biển:

- phải tiếp cận được các điểm bôi trơn ổ bi khi cần xuất nhập ở trạng thái nghỉ;

- có các đường giảm áp bôi trơn có thể dễ dàng quan sát và được thiết kế để loại bỏ quá áp khi bơm chất bôi trơn;

- đường ống bơm dẫn dầu mỡ và phụ kiện phải bằng thép không gỉ Austenit, phủ hợp kim đồng hoặc vật liệu thích hợp khác phù hợp với môi trường biển;

- có rãnh dẫn dầu mỡ nối với mỗi đầu bơm mỡ. đầu nối bơm mỡ phải đảm bảo kết nối cho công tác bơm đẩy chất bôi trơn vào trong ổ bi.

Số lượng điểm bôi trơn và phương pháp bảo vệ vòng đệm phải được chủ sở hữu phê duyệt.

5.4.3 Điểm lấy mẫu mỡ bôi trơn

Ổ bi phải có các các điểm lấy mẫu mỡ bôi trơn phù hợp cho phép lấy mẫu mỡ để xác định tình trạng của ổ bi.

5.5 Phụ kiện

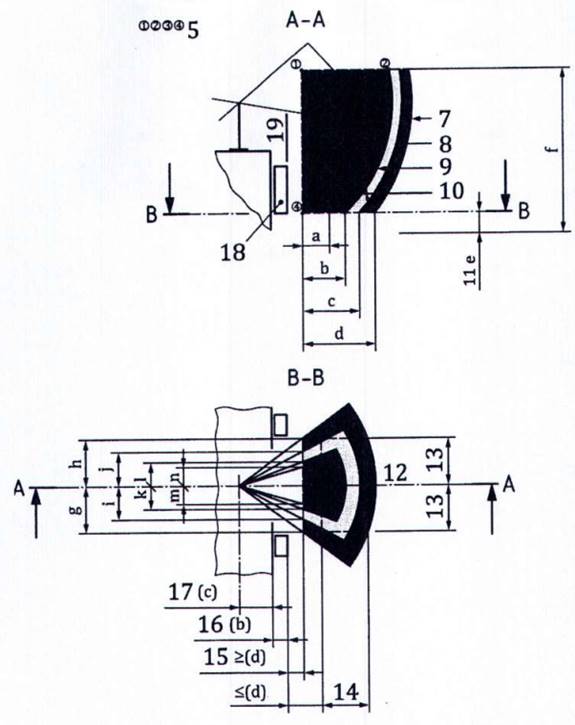

5.5.1 Gối đỡ (Giá đỡ) có thể điều chỉnh

Như đã nêu tại 5.2.3.10, tải trọng của cần xuất nhập truyền tới hệ thống phân phối sản phẩm của tàu không được vượt quá tải trọng được đưa ra trong ấn bản mới nhất “Khuyến nghị về Hệ thống Phân phối của Tàu chở LNG của OCIMF/SIGTTO.

Nếu cần xuất nhập được trang bị một giá đỡ có thể điều chỉnh, thì phải tính đến việc khu vực phân phối của tàu LNG cá biệt có thể có thiết kế không phù hợp.

Nếu được lắp đặt, giá đỡ phải có hai chân có thể điều chỉnh được để tựa được trên boong tàu chở LNG.

Chiều cao của giá đỡ có thể điều chỉnh từ 450 mm đến 1 400 mm tính từ đường tâm của mặt bích, hoặc theo thỏa thuận khác.

Giá đỡ dùng cho cần xuất nhập LNG không được ảnh hưởng tới chuyển động tự do của cần với chuyển động của tàu chở LNG.

5.5.2 Đường cấp nitơ

Khi kết thúc hoạt động xuất nhập, khí nitơ được sử dụng để thế chỗ sản phẩm. Đường phun nitơ phải được gắn với đường sản phẩm của cần xuất nhập hoặc hệ thống đường ống của cầu tàu. Để biết vị trí này, xem Bảng A.10. Đường này phải được lắp van một chiều và van chặn. Van một chiều phải lắp càng gần chỗ đấu nối càng tốt. Cần tránh mối nối ren.

5.5.3 Thiết bị khóa dừng vận hành

Tất cả các chuyển động chức năng của cần xuất nhập phải được thiết bị khóa dừng vận hành khóa lại tại vị trí nghỉ ngay cả trong trường hợp xấu nhất. Có thể dễ dàng tháo khóa dừng vận hành và việc này có thể được một người thực hiện.

Khóa dừng vận hành phải thực hiện trong điều kiện như sau:

- Khóa cần phía ngoài có thể bằng cơ khí hoặc thủy lực. Trong trường hợp khóa bằng thủy lực, thì phải khóa bằng van riêng biệt;

- Cần phía trong (chức năng xoay và quay) phải được khóa bằng cơ khí

- Có thể khóa chuyển động quay bằng thủy lực khi đang trong tình trạng bảo dưỡng;

- Các khóa không có khả năng hoạt động trong quá trình hoạt động bình thường;

- Khóa thủy lực phải được vận hành bằng tay và độc lập với hệ thống điều khiển từ xa;

- Có chuyển động trong khi khóa đang hoạt động không khiến cho hệ thống thủy lực bị quá áp.

5.5.4 Cầu thang và sàn thao tác

Cần xuất nhập phải được trang bị phương tiện tiếp cận an toàn và sàn thao tác có tay vịn để tạo khu vực làm việc an toàn cho những bộ phận cần kiểm tra và bảo dưỡng thường xuyên.

5.5.5 Đường thu hồi hơi

Nếu các tiêu chuẩn và quy định của địa phương hoặc quốc gia hoặc chủ sở hữu yêu cầu, có thể phải lắp đặt các đường thu hồi hơi từ cổng phát hiện rò rỉ của các khớp xoay sản phẩm đến đường hồi lưu hơi nhằm thu hồi lượng nhỏ khí rò rỉ qua gioăng chính và tránh tăng áp suất của buồng gioăng chính và gioăng phụ. Phải lắp đặt một van một chiều giữa đường thu hồi hơi và đường hồi lưu hơi.

5.5.6 Đường nitơ lỏng

Nếu được yêu cầu có thể lắp đường LN2 theo kiểu piggyback trên một cần xuất nhập. Phải trang bị thêm hệ thống nhả khẩn cấp hoặc một phương tiện ngắt kết nối an toàn khác

5.5.7 Cách nhiệt

Nếu chủ sở hữu có yêu cầu cách nhiệt thì bản thiết kế phải tính đến trọng lượng và kích thước bổ sung của đường ống.

5.6 Đường ống và khớp nối

5.6.1 Kết nối công nghệ

Bất cứ nơi nào có thể, tất cả các điểm kết nối nên được hàn, bao gồm cả ống nối sản phẩm của cần xuất nhập với đường ống cầu tàu.

5.6.2 Ống nối xả đáy

Ống nối xả đáy phải được bố trí để đảm bảo việc xả hết sản phẩm còn lại trong cần xuất nhập trước khi ngắt ống nối. Các van xả đáy trên hệ thống ống phân phối sản phẩm trên tàu và trên đường ống cầu tàu có thể được sử dụng tương ứng đối với cần phía ngoài, cần phía trong và giá đỡ ống đứng. Để biết vị trí, vui lòng tham khảo Bảng A.10. Tất cả các ống nối phải được kết thúc bằng van và có mặt bích đặc. Kích thước hoặc các ống nối xả phải dựa trên kích thước của cần xuất nhập, nhưng không được nhỏ hơn NPS 1 (DN 25) đối với cả ống đứng và cần phía ngoài. Các ống nối NPS 1 phải được gia cố.

5.6.3 Kết nối kiểu cắm

Khi được chỉ định, nên có đầu kết nối kiểu cắm ở phần dưới ống đứng và hệ thống khớp xoay ba chiều để kết nối đồng hồ đo áp suất.

5.6.4 Van

Tất cả van sử dụng vật liệu phi kim để làm kín được lắp ở các ống xả đáy và đường ống cấp nitơ phải là loại van an toàn chịu lửa như yêu cầu trong ISO 10497.

5.6.5 Mặt bích ống nối

Thông số kỹ thuật của tất cả ống nối mặt bích trong đường ống, van, phụ tùng và phụ kiện phải phù hợp với ASME B16.5, hoặc các tiêu chuẩn và quy định của địa phương hoặc quốc gia.

5.6.6 Gioăng

Tất cả các gioăng phải tuân theo các tiêu chuẩn và quy định của địa phương hoặc quốc gia hoặc của chủ sở hữu.

5.7 Hàn

Các mối hàn trên các bộ phận chịu áp suất phải được thực hiện bởi thợ hàn lành nghề đã được chứng nhận sử dụng với quy trình hàn đã được phê duyệt tuân thủ ASME BPVC Phần IX, hoặc các tiêu chuẩn và quy định của địa phương hoặc quốc gia.

5.8 Chống ăn mòn và chống gãy giòn

5.8.1 Chống ăn mòn

Bảo quản và bảo vệ chống ăn mòn cần phải tính đến yếu tố môi trường và do chủ sở hữu chỉ định.

Phải tính đến môi trường chứa nhiều muối hoặc xâm thực và các điều kiện vận hành khi lựa chọn các hệ thống sơn phủ ngoài.

Trong trường hợp sơn phủ ngoài đường ống sản phẩm thì phải đặc biệt chú ý đến thực tế là đường ống sản phẩm thường xuyên trải qua chu trình nhiệt.

Việc phủ mạ kẽm nhúng nóng trên vật liệu kim loại đen, các sản phẩm bằng sắt và thép chế tạo phải tuân thủ theo TCVN 5408 (ISO 01461) và phương pháp thử nghiệm được mô tả trong TCVN 7665 (ISO 01460).

Sơn và vecni chống ăn mòn kết cấu thép nên tuân thủ TCVN 12705 (ISO 12944).

Dây cáp phải được làm bằng thép mạ kẽm và được phủ bởi lớp bảo vệ không gây ô nhiễm.

Các trục piston thủy lực phải làm bằng thép không gỉ chống ăn mòn trong môi trường biển.

5.8.2 Chống gãy giòn

Thiết bị quan trọng, đường ống và các cấu kiện, có thể bị ảnh hưởng do rò rỉ LNG nên cần phải được bảo vệ khỏi bị gãy. Theo kết quả của các nghiên cứu và dụng cụ thích hợp, nhà sản xuất cần xuất nhập có thể hỗ trợ chủ sở hữu xác định thiết bị, đường ống và cấu kiện cụ thể phải được bảo vệ phòng trường hợp rò rỉ LNG. Cần xem xét các nguồn rò rỉ tiềm ẩn, ví dụ: mặt bích, khớp xoay, ống nối nhỏ, van kích thước nhỏ, v.v.

Phải có các biện pháp bảo vệ bằng cách lựa chọn vật liệu thích hợp (bê tông, thép không gỉ, v.v.) hoặc bằng vật liệu cách nhiệt, hoặc màn chắn nước, hoặc các biện pháp thích hợp khác mà phải bảo vệ thiết bị và vật liệu tránh khỏi sốc lạnh.

Tủ và bảng điều khiển có thể được đặt nằm ngoài tầm văng bắn của LNG có thể gây ra giòn gãy.

5.9 Bảo dưỡng

Việc thay thế các bộ phận chính nên được thực hiện với thời gian ngừng hoạt động tối thiểu.

Cần xuất nhập được thiết kế cho phép dễ dàng kiểm tra tại chỗ và bảo dưỡng các bộ phận quay của khớp xoay và ổ bi chịu lực, cũng như thay thế bộ phận của khớp xoay mà không cần phải tháo dỡ các phần chính của cần xuất nhập và không cần sử dụng cần trục di động.

Nhà sản xuất cần xuất nhập cần đảm bảo tiêu chuẩn hóa tối đa và khả năng thay thế cho nhau của các bộ phận.

6 Hệ thống an toàn

6.1 Khái quát

Chức năng của hệ thống dừng khẩn cấp (ESD) (thường được gọi là “ESD I”) là dừng và cách ly an toàn việc xuất nhập chất lỏng và hơi giữa tàu và bờ. Thông thường, hệ thống này có thể được kích hoạt bằng cách sau:

- phát hiện lửa hoặc rò rỉ khí;

- bồn chứa có mức chất lỏng cao hoặc có áp suất bất thường:

- tàu trôi dạt;

- mất điện trên bờ hoặc có tín hiệu kích hoạt bằng tay.

Việc kích hoạt phải khiến cho máy bơm xuất nhập ngừng hoạt động cả trên tàu hoặc trên bờ nếu có thể, và các van ESD được đóng trong khoảng thời gian cho phép trên tàu và bờ để giảm sự tăng áp trong các đường xuất nhập đến giới hạn chấp nhận được.

Chức năng của hệ thống nhả khẩn cấp (ERS) (thường được gọi là “ESD II”) là bảo vệ các cần xuất nhập và giảm thiểu tràn LNG bằng cách ngắt kết nối nhanh chóng, trong trường hợp tàu trôi ra khỏi khoảng không vận hành. ERS bao gồm khớp nối nhả khẩn cấp (PERC), các van cách ly được khóa liên động để giảm thiểu thất thoát sản phẩm khi PERC tách ra và cảm biến để giám sát góc chuyển động của cần xuất nhập. ERS được kích hoạt tự động hoặc thủ công. Việc kích hoạt ERS phải làm cho các van cách ly ERS đóng lại đồng thời, tiếp theo là tách PERC và các cần xuất nhập rút ra khỏi cấu trúc của tàu và các cần liền kề, bảo vệ các cần đó khỏi bị hư hại. Trừ khi có quy định khác của chủ sở hữu, tất cả (các) cần khi ngắt kết nối khỏi hệ thống cần phải tự động nâng lên và thu lại phía sau đường neo tàu có đệm va một cách có kiểm soát và phải khóa giữ bằng thủy lực.

Hệ thống giám sát và kích hoạt trên tàu và trên bờ nên được kết nối để đảm bảo kích hoạt cả chức năng ESD và ERS trên tàu và trên bờ.

Hệ thống ESD và ERS phải tuân theo TCVN 8613 (ISO 28460), cụ thể là mức độ tin cậy (SIL) của hệ thống phải được chủ sở hữu xác định như mô tả trong IEC 61511 (tất cả các phần). Nhà sản xuất cần xuất nhập phải chứng minh rằng SIL đạt được cho hệ thống ESD và ERS của các cần xuất nhập. Các bộ phận điện và điện tử là một phần của hệ thống an toàn phải tuân theo IEC 61508. Tương thích điện từ (EMC) đối với các bộ phận điện và điện tử là một phần của hệ thống an toàn cần được xem xét.

6.2 Hệ thống báo động và dừng hoạt động hai cấp

6.2.1 Cấp 1

Báo động cấp 1 phải dừng các hoạt động xuất nhập. Thông thường, nó bắt đầu như sau:

a) hệ thống ngừng hoạt động khẩn cấp khu vực neo tàu (ESD):

b) Máy bơm LNG ngừng hoạt động.

Nếu chủ sở hữu yêu cầu đóng các van cách ly ERS ở cấp 1, việc đánh giá rủi ro cần thực hiện với dữ liệu tin cậy, để đảm bảo rằng điều này có lợi cho sự an toàn và mức an toàn tổng thể của hệ thống. Việc đóng van cần xem xét tối thiểu các vấn đề về mức độ phức tạp cao của hệ thống điều khiển, tốc độ trôi có thể có của tàu chở LNG, khả năng LNG bị “khóa” giữa van cô lập và tác động của áp suất tăng cao trong hệ thống giao nhận giữa các van ESD trên tàu chở LNG và các van ERS.

6.2.2 Cấp 2

Khi báo động cấp 2 xảy ra, các van cách ly ERS phải đóng lại và hoạt động PERC phải được kích hoạt. Trừ khi có quy định khác của chủ sở hữu, tất cả các cần được kết nối phải ngắt đồng thời.

Trừ khi có quy định khác của chủ sở hữu, (các) cần bị ngắt kết nối phải rút lại phía sau đường mặt đệm một cách có kiểm soát và giữ khóa lại bằng thủy lực.

Nhà sản xuất cần xuất nhập phải chứng minh rằng (các) cần không va chạm trong khi ngắt kết nối, việc nâng lên và thu lại vẫn phải được thực hiện đặc biệt trong trường hợp không phải tất cả các cần đều được thu lại đồng thời.

6.3 Hệ thống báo động và theo dõi

6.3.1 Giới hạn báo động

Việc xác định không gian giới hạn kích hoạt báo động của cần xuất nhập phải là kết quả của các nghiên cứu để đánh giá trạng thái của tàu chở LNG tại vị trí neo đậu, như được nêu chi tiết trong TCVN 8613.

6.3.2 Hệ thống báo động vị trí cần

Một hệ thống các ngưỡng báo động phải được lắp đặt trên mỗi cần để nâng hạ và xoay cả ba chiều nhằm phát hiện sự trôi dạt quá mức của tàu LNG và để bắt đầu kích hoạt báo động cấp 1 và cấp 2.

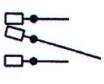

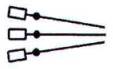

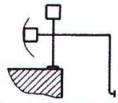

Về nguyên tắc, cảm biến tiệm cận được sử dụng với công tắc riêng biệt cho từng điều kiện báo động (xem Hình B.1). Có thể xem xét các hệ thống thay thế nếu chúng tuân thủ SIL theo yêu cầu của chủ sở hữu.

Có thể cần có báo động sớm trước các báo động cấp 1 và cấp 2 mà không kích hoạt bất kỳ chức năng nào, trừ khi có sự can thiệp của người vận hành.

Việc phát hiện ngưỡng báo động phải kích hoạt các cảnh báo bằng hình ảnh và âm thanh và được đưa vào quy trình nhả khẩn cấp. Các báo động tối thiểu phải ở trung tâm điều khiển cầu tàu, các báo động bổ sung nên được thỏa thuận với chủ sở hữu.

Lỗi của tất cả các thành phần hệ thống nên được phát hiện và các hành động thích hợp phải được thực hiện.

6.3.3 Hệ thống giám sát vị trị cố định cần xuất nhập (CPMS)

Ngoài 6.3.2 một hệ thống giám sát liên tục vị trí của các cần xuất nhập có thể được sử dụng để cung cấp thông tin thời gian thực cho người vận hành và tàu. CPMS phải có SIL theo yêu cầu của chủ sở hữu, nếu nó được sử dụng cho các lần khởi tạo ESD/ERS.

6.3.4 Báo động áp suất và mức thủy lực

Tất cả các cảnh báo bằng hình ảnh và âm thanh sau đây, ở mức tối thiểu, phải được hiển thị tại bảng điều khiển tại chỗ và có thể được truyền tín hiệu đồng thời về phòng điều khiển cầu tàu:

- áp suất bất thường của khoang thiết bị truyền động PERC, có thể được loại trừ bằng cách sử dụng sơ đồ mạch thủy lực an toàn (xem 6.4.3);

- áp suất thấp trong bình tích áp thủy lực, nếu bình tích được lắp đặt;

- áp suất N2 thấp trong bình tích áp, nếu bình tích áp được lắp đặt;

- mức dầu thấp trong bể chứa dầu thủy lực.

6.4 ERS

6.4.1 Khái quát

Cần xuất nhập phải được trang bị van đôi và khớp nối nhả khẩn cấp (PERC) để nhả nhanh cần xuất nhập khỏi tàu. Các van được lắp ở mỗi bên của PERC và toàn hệ thống phải được lắp ở mặt thẳng đứng TSA của cần khi mặt bích kết nối PERC ở vị trí mặt phẳng nằm ngang.

Để đảm bảo ngắt kết nối ERS theo vận tốc trôi tàu LNG quy định, thời gian đóng van ERS nên được định trong khoảng từ 5 s đến 10 s và thời gian mở PERC phải trong vòng 2 s. Khoảng cách báo động phải được xác định tương ứng. Thời gian đóng van ERS này phải tính đến yếu tố tăng áp của đường ống cầu tàu.

Lượng tràn ra từ khối lượng sản phẩm bị mắc kẹt giữa cả hai van phải nhỏ nhất. Lượng tràn ra và độ sụt áp phải được thỏa thuận giữa nhà sản xuất và chủ sở hữu cần xuất nhập.

PERC phải cho phép tách an toàn cần xuất nhập khỏi hệ thống ống phân phối sản phẩm của tàu. Phần dưới của TSA vẫn được giữ nguyên với đầu nối trên tàu và một thiết bị phải ngăn phần dưới này quay xung quanh mối nối khớp xoay dưới cùng và ngăn rơi xuống sàn tàu hoặc sàn hệ thống ống phân phối sản phẩm. Thiết kế ERC cần tính đến sự dễ dàng kết nối lại sau khi nhả ERS. Phải có thiết bị hoặc chỉ báo trên PERC để đảm bảo định hướng chính xác trong quá trình lắp ráp lại sau khi ngắt kết nối.

ERS phải được trang bị một thiết bị để ngăn ngừa quá áp do sự giãn nở nhiệt của sản phẩm bị kẹt giữa hai van.

6.4.2 Thiết kế ERS

Độ bền của ERS phải dựa trên sự kết hợp của áp suất thiết kế bên trong và tải trọng tương đương thiết kế tối đa, LCA, dựa trên sự kết hợp của trạng thái cần xuất nhập nghiêm ngặt nhất và tải trọng dọc trục, mômen uốn và cắt bên ngoài tại PERC trong mọi trường hợp.

Các hệ số an toàn tối thiểu được liệt kê trong Bảng 4 phải được sử dụng để thiết kế cho tải trọng tương đương thiết kế tối đa:

a) hệ số an toàn a (SFa) x LCA + PL chống hư hỏng và tách lớp cấu trúc;

b) hệ số an toàn b (SFb) x LCA + PL chống rò rỉ và biến dạng thường xuyên.

Bảng 4 - Hệ số an toàn

| Số thứ tự của trường hợp (xem Bảng A.15) | SFa Hư và tách lớp cấu trúc | SFb Rò rỉ và biến dạng thường xuyên |

| 3, 4, 5 hoặc 9 | 4,0 | 2,0 |

| 1, 2, 7, 8 hoặc 10 | 3,33 (= 4,0/1,2) | 1,67 (= 2,0/1,2) |

| SSE | 2,0 (= 4,0/2,0] | 1,0 (= 2,0/2,0) |

CHÚ THÍCH 1: ERS hoặc QCDC không cần được thiết kế trong trường hợp 6.

CHÚ THÍCH 2: PL hoặc PLT chỉ được thêm vào trường hợp 5, 8 và 10 theo Bảng A.15.

Khi các kết hợp tải trọng khác với Bảng A.15 thì phải lựa chọn hệ số an toàn thích hợp.

6.4.3 Thiết bị an toàn trên ERS

Hệ thống phải được thiết kế để ERS chỉ hoạt động trong quá trình xuất nhập LNG và khi vận hành kiểm tra chức năng. Một van thủy lực vận hành bằng tay phải được lắp đặt trên đường cung cấp thủy lực để giữ chặt van khi cần xuất nhập không được nối với hệ thống phân phối sản phẩm của tàu.

Có thể chấp nhận hai hệ thống sau.

a) Hai van ERS phải được khóa liên động cơ khí và được vận hành đồng thời bằng một bộ dẫn động duy nhất được lắp vào van trên cùng. Cơ cấu này cũng phải cho phép kích hoạt PERC.

b) Hai van ERS phải được vận hành độc lập với PERC bởi hai bộ dẫn động được khóa liên động. Không thể kích hoạt PERC ngoài ý muốn do sự cố thủy lực, chẳng hạn như rò rỉ bên trong van điện từ PERC hoặc áp suất hồi của nhánh xả.

PERC phải được đóng trừ khi các van ERS được đóng lại. Khi được tách ra, các van phải vẫn đóng an toàn ngay cả trong trường hợp mất thủy lực hoặc mất điện. Phải có hệ thống điện, thủy lực hoặc cơ khí để ngăn việc mở lại (các) van trước khi lắp ráp lại PERC sau khi ngắt kết nối.

Nhà sản xuất cần xuất nhập phải cung cấp quy trình vận hành và bảo trì thiết bị này như được mô tả trong TCVN 8613,15.4.

6.5 Thiết bị an toàn

6.5.1 Yêu cầu về an toàn cháy nổ

Các yêu cầu về an toàn cháy nổ sau đây phải được áp dụng:

- Van ERS và van xả trên cần xuất nhập phải an toàn chống cháy phù hợp với ISO 10497;

- Hệ thống thủy lực phải được bố trí sao cho nước chữa cháy khi sử dụng được thoát ra khỏi cụm thiết bị thủy lực chính (MHU);

- Ống và ống dẫn quan trọng để cung cấp dầu thủy lực cho hệ thống nhả khẩn cấp, cũng như các bộ phận của thiết bị điện đảm bảo đóng (các) van ERS và mở được khớp nối nhả khẩn cấp (PERC) phải được bảo vệ chống cháy nếu được cân nhắc là phù hợp thực tế.

VÍ DỤ: Ngọn lửa ở 1 100 °C trong 1,5 min và/hoặc 350 °C trong 10 min.

Theo hướng dẫn chung, ống/ống dẫn có thể chỉ quan trọng ở phần dưới của cần phía ngoài.

Chủ sở hữu có thể xác định các yêu cầu khác liên quan đến thiết bị, tủ ngoài trời và bảng điều khiển, đường ống và các thành phần kết cấu phải được bảo vệ khi có yêu cầu khỏi tác động của lửa theo TCVN 8613 hoặc các tiêu chuẩn và quy định của địa phương hoặc quốc gia.

Phòng cháy chữa cháy thụ động phải được thiết kế để bảo vệ tối đa, được bổ sung cùng với các hệ thống phòng cháy chữa cháy tích cực (ví dụ: vòi phun nước, ống phun nước, thiết bị giám sát).

6.5.2 Yêu cầu an toàn điện

6.5.2.1 Khái quát

Các thông số kỹ thuật cấp điện phải do chủ sở hữu xác định trong Bảng A.7.

Cáp cung cấp nguồn chính phải có bảo vệ quá tải. Công tắc cách ly do nhà sản xuất cần xuất nhập cung cấp, phải có công suất phù hợp.

6.5.2.2 Phân loại khu vực nguy hiểm

Việc lắp đặt phải được phân tích khu vực nguy hiểm. Việc phân tích đó phải được thực hiện theo IEC 60079-10-1 và TCVN 8613 hoặc các tiêu chuẩn và quy định của địa phương hoặc quốc gia, đặc biệt đối với các vùng nguy hiểm được tạo ra khi tàu LNG cập bến.

6.5.2.3 Các thành phần điện

Tất cả các thiết bị điện, thiết bị đo đạc và hệ thống lắp đặt trong từng khu vực nguy hiểm phải phù hợp với TCVN 10888-0 (IEC 60079-0), TCVN 10888-1 (IEC 60079-1), IEC 60079-2, IEC 60079-5, IEC 60079-6, IEC 60079-7, IEC 60079-11, IEC 60079-14, IEC 60079-18 và IEC 60079-25 hoặc các tiêu chuẩn và quy định của địa phương hoặc quốc gia.

6.5.2.4 Chống sét và nối đất

Chống sét và nối đất là một phần của thiết kế kho cảng và phải tuân theo TCVN 9888-3 (IEC 62305-3) và TCVN 7447-5-54 (IEC 60364-5-54) hoặc các tiêu chuẩn và quy định của địa phương hoặc quốc gia.

Các chi tiết nối đất của cầu tàu do chủ sở hữu cung cấp.

Thiệt hại vật chất đối với kết cấu và nguy hiểm tính mạng do sét phải được đánh giá theo TCVN 9888-3 (IEC 62305-3) hoặc các tiêu chuẩn và quy định của địa phương hoặc quốc gia.

6.5.3 Sự cố nguồn điện

6.5.3.1 Khái quát

Sự cố nguồn điện hoặc thủy lực phải không dẫn đến kích hoạt hệ thống ERS.

6.5.3.2 Hệ thống dự phòng nguồn thủy lực

Hệ thống dự phòng nguồn thủy lực như bình tích áp thủy lực, nhiều nguồn điện hoặc máy phát điện khẩn cấp phải được lắp đặt để cung cấp nguồn thủy lực.

Công suất của nguồn thủy lực phải đủ để có thể dừng khẩn cấp, nâng và hạ tất cả (các) cần xuất nhập về vị trí phía sau đường neo tàu có đệm va một cách có kiểm soát ngay cả khi không phải tất cả các cần xuất nhập ngắt đồng thời.

Trong trường hợp mất điện trong quá trình vận hành bình thường, QCDC thủy lực được mở bằng các thiết bị thủ công của QCDC và cần được thu lại bằng sử dụng hệ thống dự phòng nguồn thủy lực.

6.5.3.3 Hệ thống điện dự phòng

Hệ thống dự phòng nguồn điện cho hệ thống logic và điều khiển phải được kho cảng cung cấp, ví dụ: UPS, nhiều nguồn điện hoặc máy phát điện dự phòng, phù hợp với các tiêu chuẩn và quy định của địa phương hoặc quốc gia.

6.5.4 Bộ bảo vệ dòng điện rò

Một mặt bích cách điện phải được lắp gần bộ khớp nối ba chiều của cần xuất nhập để cách ly khả năng dẫn điện giữa tàu với cần xuất nhập. Mặt bích cách điện phải được đặt ở vị trí không thể chạm vào kết cấu tàu.

Ống mềm cách điện phi kim loại hoặc mặt bích cách điện phải được sử dụng trong bất kỳ hệ thống thủy lực, bôi trơn, khí trơ hoặc xả lỏng nào làm cầu nối với mặt bích cách điện.

Điện trở của mặt bích cách điện và ống mềm không được nhỏ hơn các giá trị sau:

- được sản xuất sau khi lắp đặt trong cần xuất nhập -10 000 Ω;

- sau khi thử thủy tĩnh và trong suốt vòng đời của nó -1 000 Ω.

Việc đo điện trở ban đầu phải được thực hiện bằng máy thử cách điện 500 V trở lên, sau đó phải thực hiện thử nghiệm thường xuyên với máy thử cách điện được thiết kế đặc biệt để có điện áp phụ thêm điển hình từ 20 V trở lên, khi đo điện trở 1 000 Ω hoặc lớn hơn với cần xuất nhập ở điều kiện rỗng ở nhiệt độ môi trường.

6.5.5 Liên kết

Tất cả các ống nối có mặt bích, kể cả các ống nối xoay, ngoại trừ mặt bích cách điện, phải được liên kết bằng cáp liên kết điện, với giá trị lớn nhất là 2 Ω.

CHÚ THÍCH: Cần tính đến ERS và QCDC có tính liên tục về điện và không yêu cầu liên kết riêng biệt vì điều này có thể ngăn cản vận hành an toàn.

7 Kết nối với tàu

7.1 Khái quát

Các yêu cầu cụ thể tại Bảng A.10.

Cần xuất nhập kết nối với tàu bằng các cách khác nhau như sau:

- Mặt bích được bắt bu-lông theo tiêu chuẩn của chủ sở hữu;

- Khớp nối nhanh thủ công (QCDC thủ công);

- Khớp nối nhanh thủy lực (QCDC thủy lực).

Phải có các thiết bị căn chỉnh và định tâm cho từng đường kính của mặt bích kết nối với QCDC.

Đấu nối bề mặt bích và vòng đệm phải tương thích với hệ thống phân phối sản phẩm của tàu chở LNG.

Gioăng, tùy thuộc vào từng loại, phải phù hợp với các tiêu chuẩn và quy định của địa phương hoặc quốc gia, hoặc được chỉ định bởi chủ sở hữu.

7.2 Thiết kế QCDC

Độ bền của QCDC dựa trên sự kết hợp áp suất thiết kế bên trong, tải trọng tương đương thiết kế tối đa, LCA, được dựa trên sự kết hợp với trạng thái giới hạn nghiêm ngặt nhất của cần xuất nhập và tải trọng dọc trục, momen uốn và lực cắt bên ngoài tại mặt bích của hệ thống phân phối sản phẩm.

Các hệ số an toàn tối thiểu sau đây trong Bảng 4 phải được sử dụng để thiết kế tải trọng tương đương thiết kế tối đa:

a) hệ số tải (hệ số an toàn) a (SFa) x LCA + PL (xem CHÚ THÍCH 2 tại 6.4.2) để chống hư hỏng và tách rời kết cấu;

b) hệ số tải (hệ số an toàn) b (SFb) x LCA + PL (xem CHÚ THÍCH 2 tại 6.4.2) để chống rò rỉ và biến dạng thường xuyên.

Khi các kết hợp tải trọng khác với Bảng A.15, phải chọn hệ số an toàn thích hợp.

Các hệ số an toàn phải được tính toán để định hướng sao cho số lượng kẹp nối ống bị kéo căng do moment uốn là nhỏ nhất.

Bộ ly hợp phải giữ kín không bị rò rỉ khi ít nhất một trong các kẹp nối ống bị lỗi ở tải trọng tương đương thiết kế tối đa cộng với áp suất vận hành tối thiểu.

7.3 Hệ thống QCDC

Thông số và đường kính mặt bích phải như quy định trong Bảng A.10.

Cơ cấu kẹp nối QCDC phải được thiết kế để bù trừ khoảng 5 mm của mặt bích không đồng đều của hệ thống phân phối sản phẩm.

Phải cung cấp thiết bị khóa cơ học hoặc thủy lực cho QCDC để ngăn việc vô tình bị bung ra do lỗi của con người, áp suất hoặc rung động. Việc kích hoạt thiết bị này phải hiển thị rõ ràng bằng phương pháp được chủ sở hữu phê duyệt.

Các hoạt động kết nối và ngắt kết nối của QCDC vận hành bằng thủy lực phải thực hiện được cả từ bảng điều khiển cần xuất nhập tại trạm cầu tàu và bảng điều khiển tại chỗ, thường là bảng điều khiển không dây hoặc có dây.

Đối với QCDC hoạt động bằng thủy lực, phải cung cấp một khóa liên động để ngăn chặn việc mở ra trong quá trình xuất nhập sản phẩm hoặc khi có áp lực trong cần xuất nhập hoặc ERS xảy ra.

Kẹp nối QCDC vận hành bằng thủy lực phải hoạt động đồng thời với các lực bằng nhau và không được gây ứng suất quá lớn cho mặt tiếp xúc với các mặt bích của hệ thống phân phối sản phẩm của tàu.

Trong trường hợp mất áp suất thủy lực, QCDC vận hành bằng thủy lực và bất kỳ van sản phẩm nào được vận hành bằng thủy lực liên quan phải giữ nguyên nguyên trạng thái. Phải trang bị một bộ nhả bằng tay.

Đối với QCDC vận hành bằng thủy lực, phạm vi thời gian hoạt động khuyến nghị từ 10 s đến 15 s (xem Bảng A.10). Vì lý do an toàn của kẹp nối, thời gian vận hành không được nhỏ hơn mức tối thiểu quy định.

QCDC phải có khả năng ngắt kết nối ở tải trọng lớn nhất của hệ thống phân phối sản phẩm, bao gồm cả lớp băng tích tụ.

Khớp nối bằng tay không yêu cầu các thanh mở rộng trên cần kẹp nối/nhả, không phải là một phần của thiết kế ban đầu.

Có thể bôi trơn tất cả các bộ phận chuyển động mà không cần tháo khớp nối.

7.4 Nắp đậy mặt bích

QCDC hoặc mặt bích gắn bu-lông phải được cung cấp một nắp đậy để ngăn tất cả vật lạ, nước hoặc hơi ẩm xâm nhập vào bên trong. Có thể không cần thiết kế nắp chịu được áp lực vận hành của cần xuất nhập.

Nắp phải có lỗ ren và có thể kết nối được van xả để giảm áp trước khi tháo rời.

Cần có tay cầm trên nắp mặt bích để thuận tiện cho việc lắp đặt và tháo lắp bằng tay.

8 Hệ thống kiểm soát điện và thủy lực

8.1 Khái quát

Hệ thống điều khiển và vận hành được thiết kế như một hệ thống điện-thủy lực bảo đảm cần xuất nhập vận hành bình thường, nhả khẩn cấp theo trình tự và nâng hạ cần xuất nhập khi không có hoặc có đầy sản phẩm sau khi nhả khẩn cấp.

Hệ thống phải có hai chế độ điều chỉnh tốc độ.

Hệ thống phải được thiết kế cho các hoạt động gián đoạn (ngừng/khởi động).

Năng lượng để vận hành cần xuất nhập và các phụ kiện đi kèm phải là dầu thủy lực từ một hệ thống thủy lực chuyên dụng. Bộ điều khiển logic phải được lắp đặt ở trung tâm điều khiển trên cầu tàu hoặc trong buồng thiết bị. Các thiết bị hiển thị quá trình điều khiển và vận hành phải đặt ở trên cầu tàu và bao gồm các bộ phận sau:

a) bảng điều khiển (xem Bảng A.12), càng gần đường cập tàu càng tốt và trong tầm quan sát từ vị trí ống phân phối sản phẩm trên tàu LNG. Các công tắc điều khiển, nút bấm và đèn phải sẵn sàng ở bảng điều khiển này;

b) thiết bị điều khiển từ xa (xem Bảng A.13), cho phép vận hành cần xuất nhập ở vị trí gần ống phân phối sản phẩm trên tàu chở LNG khi nối và ngắt nối trong quá trình vận hành thông thường;

c) bảng điều khiển cố định và điều khiển từ xa không được vận hành đồng thời. Không thể vận hành đồng thời nhiều hơn một cần phía trong khi vận hành bình thường.

Các vị trí điều khiển từ xa thay thế có thể được đề xuất để phê duyệt (xem Bảng A.14).

Tính tương thích điện từ (EMC) đối với các bộ phận điện và điện tử là một phần của hệ thống an toàn cần được xem xét.

CHÚ THÍCH: Hệ thống điều khiển khác, ví dụ: chỉ sử dụng điện hoặc nguồn phát điện khác có thể được chấp nhận nếu nó đã được phát triển, thử nghiệm và đủ điều kiện cho các tiêu chuẩn liên quan và nếu nó đảm bảo tất cả các chức năng được mô tả trong điều 8 cho hệ thống điều khiển điện và thủy lực.

8.2 Hoạt động của cần xuất nhập

Các hoạt động của cần xuất nhập bao gồm như sau:

a) Thao tác một cần, cho phép:

- hoạt động nâng hạ và xoay cần để vận hành bình thường, bao gồm khả năng điều khiển phía trên lan can của tàu chở LNG và điều khiển đến vị trí đầu ống phân phối sản phẩm trong khu vực kết nối;

- điều động vào vị trí bảo trì.

b) Dòng chất lỏng thủy lực ở áp suất chấp nhận được trong các điều kiện sau:

- chế độ dịch chuyển tự do, chuyển động bình thường của tàu chở LNG;

- chế độ dịch chuyển tự do ở tốc độ trôi dạt;

- chế độ điều khiển trong quá trình kết nối, chuyển động bình thường của tàu chở LNG;

- chế độ điều khiển sau khi kết nối: phải thiết kế như vậy để tránh làm hỏng cần xuất nhập, nếu không được đặt ở chế độ dịch chuyển tự do sau khi kết nối với tàu.

c) Kết nối và ngắt kết nối của QCDC vận hành bằng thủy lực, nếu có.

d) Hoạt động của ERS bao gồm nâng và thu lại tự động.

e) Thao tác, tuân theo hoạt động ERS của những điều sau:

- cần phía ngoài hoàn toàn ở ngay trên vị trí nằm ngang để tạo điều kiện thoát sản phẩm;

- cần xuất nhập không có hàng và đầy hàng sang trạng thái không hoạt động;

- cần xuất nhập đầy hàng và không có hàng sang trạng thái kết nối để kết nối lại PERC.

f) Phải cung cấp một van điều khiển bằng tay riêng cho mỗi cần xuất nhập để xả khẩn cấp trong trường hợp mất điện hoàn toàn. Vị trí của các van riêng lẻ này có thể nằm trên mỗi cần hoặc cách khác là bên ngoài bộ thủy lực. Phải có biện pháp bảo đảm hoạt động không chủ ý hoặc ngẫu nhiên của các van này.

8.3 Các bộ phận thủy lực

Thiết kế của hệ thống thủy lực, khi đang được sử dụng để đưa cần xuất nhập vào vị trí yêu cầu, phải dựa vào các điều kiện sau:

a) Tải trọng gió tác động lên cần xuất nhập khi đang vận hành;

b) Sự ma sát của các khớp xoay và các bộ phận chuyển động khác;

c) 10 % dự phòng của a) và b);

d) Tốc độ chuyển động của cần là là 0,15 m/s tại đầu cần xuất nhập mở rộng và gây ra bởi quán tính;

e) Momen không cân bằng tối đa của cần phía trong điều kiện nhả khẩn cấp;

f) Momen lệch do trọng lượng của băng.

Tốc độ chuyển động của cần xuất nhập và tốc độ đóng van do bộ điều chỉnh lưu lượng kiểm soát chứ không phải do các van kim.

Áp suất hình thành trong chu trình dịch chuyển tự do phải được giới hạn ở một giá trị thấp nhất có thể.

Các van xả áp phải được nối với mỗi đường ống cung cấp khác nhau. Đồng hồ áp có chức năng chống rung phải được lắp trên các nhánh có áp suất khác nhau. Các van phải được thiết kế để tránh không tương thích khi lắp ráp. Các van điện từ cũng phải được trang bị thiết bị cho phép chuyển chế độ vận hành bằng tay khi mất điện và chỉ hoạt động trong điều kiện được kiểm soát.

Một bộ lọc phải được lắp vào đường xả và đường hồi lưu của bể chứa (dầu thủy lực).

Phải lắp đặt các bộ lọc có ống có thể thay thế được.

Vì các lý do an toàn, toàn bộ hệ thống lắp đặt phải được trang bị hai nguồn thủy lực, một nguồn ở chế độ dự phòng khi nguồn kia có sự cố.

Hệ thống thủy lực phải được thiết kế để đảm bảo ngắt nối khẩn cấp và 2 m đầu tiên nâng số lượng cần xuất nhập tối đa được kết nối đồng thời theo trình tự thời gian nhả khẩn cấp và tốc độ tăng lên, điều này thường đạt được bằng bình tích áp thủy lực chuyên dụng trên mỗi cần xuất nhập. Sau đó cần xuất nhập bị ngắt kết nối phải tiếp tục rút lại cho đến khi chúng đến vị trí phía sau đường neo tàu có các đệm va, tại đây cần xuất nhập phải được khóa bằng thủy lực. Khi vận hành bình thường, với tất cả các nguồn điện hoạt động, điều này phải đạt được một cách tự động (xem 6.1), và trong trường hợp mất điện, cần thực hiện thêm một số thao tác bằng tay để đạt được vị trí an toàn phía sau đường neo tàu có đệm va (xem 6.5.3.2).

Nếu áp dụng các bình tích áp thủy lực, thì phải trang bị một hệ thống kiểm soát áp suất N2 trong bình trụ.

Trừ khi có quy định khác của chủ sở hữu, bình tích áp thủy lực phải được làm bằng thép không gỉ để chống ăn mòn. Các vật liệu khác như thép cacbon phủ chất chống ăn mòn có thể được chấp nhận nếu nó đã được kiểm chứng rằng không có lớp phủ hoặc hạt vật liệu nào có thể lọt vào dầu thủy lực và làm nhiễm bẩn hệ thống.

Bình chứa thủy lực phải được lắp bộ lọc hút ẩm ở lỗ thông gió.

Nên sử dụng thép không gỉ (chủng loại 304, 304L, 316, 316L) làm vật liệu của đường ống, ống và phụ kiện ống. Các đường ống vận hành phải được đỡ chắc chắn và được định vị để tránh hư hỏng cơ học. Số lượng phụ kiện ống phải được giảm thiểu. Tất cả các phụ kiện ống phải là loại hàn hoặc loại tiêu chuẩn đơn (single standard) và loại sắt đôi (double ferrule). Ở những nơi gắn với giá đỡ bằng thép cacbon, phải sử dụng các phụ kiện ống hoặc lớp phủ cách điện để tránh ăn mòn.

Các đầu nối cuối ống mềm phải là thép không gỉ và các kẹp nối ống phải có khả năng chống tia cực tím.

Phải làm kín mối nối có ren bằng vật liệu làm kín mối nối. Chỉ được sử dụng băng keo khi không có giải pháp thay thế hợp lý. Nếu sử dụng các sản phẩm này, thì cần hết sức chú ý để đảm bảo rằng chúng không xâm nhập vào hệ thống thủy lực.

Có thể rửa độc lập từng nhánh của mạch thủy lực.

Nên sử dụng dầu thủy lực phân hủy sinh học để tránh ô nhiễm nước biển.

8.4 Kết cấu điện

Cáp điện được lắp đặt trên các cần xuất nhập cho mạch an toàn và tuân thủ các yêu cầu chứng nhận liên quan đến các thông số giới hạn của cáp.

Các thiết bị điện phải được thiết kế để hoạt động gián đoạn.

Phải thực hiện một nghiên cứu để xác định các cấp độ bảo vệ IP cần thiết cho các thiết bị điện như vỏ bọc, công tắc, nút, v.v. phù hợp với TCVN 4255 (IEC 60529) và IEC 60034-5. Đối với các thiết bị điện ngoài trời, tối thiểu là phải chọn loại IP 56.

Hạn chế ở mức tối thiểu việc lắp ráp thiết bị điện tại hiện trường.

Điều khiển từ xa có dây và không dây cũng phải thuộc loại an toàn.

Các nút nhấn “dừng” của động cơ phải là loại tự đặt lại.

Cáp điện mềm phải được lắp đặt trên các phần khớp nối của cần xuất nhập, vỏ ngoài của cáp điện mềm phải không thấm hydrocacbon và nước muối, chịu được tia UV và phải duy trì tính mềm dẻo trong phạm vi nhiệt độ quy định trong điều kiện sử dụng và phải chống ăn mòn.

8.5 Thử nghiệm hệ thống điều khiển

Phải có các điều khoản quy định về việc thử nghiệm hệ thống điều khiển thường xuyên, ví dụ: khóa liên động, báo động, đèn.

8.6 Điều khiển từ xa

Điều khiển từ xa tối thiểu phải được trang bị như mô tả trong Bảng 5.

Bảng 5 - Lệnh điều khiển từ xa bằng dây

| Loại | Lệnh | Trực quan hóa |

| Chọn cần xuất nhập | Công tắc chọn có vị trí trung tính | — |

| Chọn tốc độ chuyển động | Công tắc chọn (cao/thấp) | — |

| Chuyển động cần xuất nhập | Thiết bị khởi động (để di chuyển cần phía ngoài/cần phía trong lên xuống và xoay) | — |

| Vận hành QCDC (nếu cần) | Thiết bị khởi động | — |

8.7 Bàn điều khiển cần xuất nhập tại cầu tàu

Bàn điều khiển cần xuất nhập phải được đặt trên cầu tàu.

Bàn điều khiển phải được trang bị tối thiểu thiết bị đo được quy định trong Bảng 6.

Bảng 6 - Bàn điều khiển cầu tàu

| Loại | Lệnh | Báo động |

| ESD I | Khởi động thủ công cho ESD I | Tín hiệu âm thanh và hình ảnh chuyên dụng |

| ESD II | Khởi động thủ công cho ESD II* | Tín hiệu âm thanh và hình ảnh chuyên dụng |

| *) Chuyển sang khởi động thủ công do chủ sở hữu cài đặt | ||

9 Kiểm tra và thử nghiệm

9.1 Khái quát

Các kế hoạch thử nghiệm và các tiêu chí đạt phải được trình chủ sở hữu để phê duyệt bằng văn bản trước khi bắt đầu thử nghiệm. Chủ sở hữu hoặc người đại diện của chủ sở hữu phải phê duyệt kết quả kiểm tra. Phê duyệt này phải bao gồm các kết quả của các thử nghiệm đã hoàn thành.

9.2 Thử nghiệm mẫu

9.2.1 Khái quát

Nếu không có hoặc không thể chấp nhận các chứng nhận thử nghiệm mẫu cho từng thiết bị cùng loại và cùng kích thước và chịu ít nhất cùng tải trọng thử nghiệm, thì thiết bị phải được thử nghiệm mẫu ngoại trừ thử nghiệm động để xác định tuổi thọ khớp xoay.

9.2.2 Khớp xoay

9.2.2.1 Thử nghiệm động để xác định tuổi thọ

9.2.2.1.1 Khái quát

Nhà sản xuất cần xuất nhập sản phẩm phải chứng minh bằng thử nghiệm động để xác định tuổi thọ khớp xoay rằng các khớp xoay được thiết kế để chấp nhận các chuyển động của ống phân phối sản phẩm trên tàu chở LNG; được điều chỉnh cho vòng đời hoạt động là 5 năm; tuổi thọ là khoảng 24 000 h kết nối.

CHÚ THÍCH: 24 000 h = 24 h x 200 hoạt động mỗi năm x 5 năm.