- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 12007:2017 Quy định kỹ thuật về ống cao su, chất dẻo cho hệ thống phân phối nhiên liệu

| Số hiệu: | TCVN 12007:2017 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2017 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12007:2017

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12007:2017

TIÊU CHUẨN QUỐC GIA

TCVN 12007:2017

ISO 5772:2015

ỐNG MỀM VÀ HỆ ỐNG CAO SU VÀ CHẤT DẺO DÙNG CHO HỆ THỐNG PHÂN PHỐI NHIÊN LIỆU ĐÃ XÁC ĐỊNH - QUY ĐỊNH KỸ THUẬT

Rubber and plastic hoses and hose assemblies for measured fuel dispensing systems - Specification

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phân loại

5 Vật liệu và kết cấu

6 Yêu cầu về áp suất

7 Kích thước và dung sai

8 Tính chất vật lý

9 Đầu nối

10 Tần suất thử nghiệm

11 Thử nghiệm điển hình

12 Ghi nhãn

Phụ lục A (quy định) Phương pháp xác định độ bền nhiệt độ thấp ở -30 °C (cho nhóm nhiệt độ bình thường) và -40 °c (cho nhóm nhiệt độ thấp)

Phụ lục B (quy định) Phương pháp xác định độ bám dính giữa các thành phần sau khi già hóa bởi nhiên liệu

Phụ lục C (quy định) Phương pháp thử để xác định độ dẻo ở nhiệt độ thấp trên mẫu ống thành phẩm

Phụ lục D (quy định) Phương pháp thử để xác định độ thẩm thấu nhiên liệu

Phụ lục E (quy định) Phương pháp xác định tính dễ cháy

Phụ lục F (quy định) Thử nghiệm kéo nhổ đầu nối

Phụ lục G (quy định) Phương pháp xác định độ bền mỏi do biến dạng uốn ngược (Thử nghiệm uốn)

Phụ lục H (quy định) Phương pháp thử để xác định rò rỉ (thử nghiệm rò rỉ)

Phụ lục I (quy định) Tần suất thử nghiệm cho thử nghiệm điển hình và thử nghiệm thường xuyên

Phụ lục J (tham khảo) Tần suất thử nghiệm đối với thử nghiệm chấp nhận sản xuất

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 12007:2017 hoàn toàn tương đương ISO 5772:2015.

TCVN 12007:2017 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC45 Cao su và sản phẩm cao su biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

ỐNG MỀM VÀ HỆ ỐNG CAO SU VÀ CHẤT DẺO DÙNG CHO HỆ THỐNG PHÂN PHỐI NHIÊN LIỆU ĐÃ XÁC ĐỊNH - QUY ĐỊNH KỸ THUẬT

Rubber and plastic hoses and hose assemblies for measured fuel dispensing systems - Specification

CẢNH BÁO: Người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thử nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả các vấn đề an toàn liên quan khi sử dụng. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các quy định hiện hành.

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu tối thiểu đối với ba dạng ống mềm ở hai loại và hai nhóm hệ ống được sử dụng để phân phối nhiên liệu đã xác định, bao gồm cả nhiên liệu chứa oxy (nhiên liệu oxygenat) (lên đến tối đa là 15 % hợp chất chứa oxy).

Các hệ ống dùng để sử dụng ở nhiệt độ môi trường từ -30 °C đến +55 °C đối với nhóm nhiệt độ bình thường và từ -40 °C đến +55 °C đối với nhóm nhiệt độ thấp ở áp suất làm việc đến 16 bar (1,6 MPa).

CHÚ THÍCH: 1 bar = 0,1 MPa.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 2229 (ISO 188), Cao su lưu hóa hoặc nhiệt dẻo - Phép thử già hóa tăng tốc và độ bền nhiệt

TCVN 2757 (ISO 1817), Cao su lưu hóa hoặc nhiệt dẻo - Xác định mức độ tác động của chất lỏng

TCVN 4509 (ISO 37), Cao su lưu hóa hoặc nhiệt dẻo - Xác định các tính chất ứng suất-giãn dài khi kéo

TCVN 5363 (ISO 4649), Cao su lưu hóa hoặc nhiệt dẻo - Xác định độ chịu mài mòn sử dụng thiết bị trống quay hình trụ

ISO 1307, Rubber and plastics hoses for general-purpose Industrial applications - Bore diameters and tolerances, and tolerances on length (Ống cao su và chất dẻo dùng cho các ứng dụng công nghiệp thông dụng - Đường kính miệng ống và dung sai, dung sai chiều dài)

ISO 1402, Rubber and plastics hoses and hose assemblies - Hydrostatic testing (Ống và hệ ống cao su và chất dẻo - Thử nghiệm thủy tinh)

ISO 4671, Rubber and plastics hoses and hose assemblies - Methods of measurement of dimensions (Ống và các hệ ống ống cao su và chất dẻo - Phương pháp đo kích thước)

ISO 6801, Rubber or plastics hoses - Determination of volumetric expansion (Ống cao su hoặc chất dẻo - Xác định độ giãn nở thể tích)

ISO 7326, Rubber and plastics hoses - Assessment of ozone resistance under static conditions (Ống cao su và chất dẻo - Đánh giá độ bền ôzôn dưới các điều kiện tĩnh)

ISO 8031:2009, Rubber and plastics hoses and hose assemblies- Determination of electrical resistance and conductivity (Ống và hệ ống cao su và chất dẻo - Xác định điện trở và độ dẫn điện)

ISO 8033, Rubber and plastics hoses - Determination of adhesion between components (Ống mềm bằng cao su và chất dẻo - Xác định độ bám dính giữa các thành phần)

ISO 8330, Rubber and plastics hoses and hose assemblies - Vocabulary (Ống mềm và hệ ống bằng cao su và chất dẻo - Từ vựng)

ISO 10619-1:2011, Rubber and plastics hoses and tubing - Measurement of flexibility and stiffness - Part 1: Bending tests at ambient temperature (Ống mềm và hệ ống bằng cao su và chất dẻo - Xác định độ dẻo và độ cứng - Phần 1: Thử nghiệm tại nhiệt độ môi trường)

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, áp dụng các thuật ngữ và định nghĩa nêu trong ISO 8330.

4 Phân loại

Các ống cho ứng dụng này phải được chia thành ba dạng sau đây:

a) dạng 1: gia cường sợi dệt;

b) dạng 2: gia cường sợi dệt và sợi thép xoắn;

c) dạng 3: gia cường sợi thép.

Mỗi dạng ống được chia thành hai nhóm nhiệt độ sau đây:

a) nhóm nhiệt độ bình thường với nhiệt độ môi trường làm việc là từ -30 °C đến +55 °C;

b) nhóm nhiệt độ thấp (LT) với nhiệt độ môi trường làm việc là từ -40 °C đến +55 °C.

Mỗi dạng ống cho ứng dụng này phải được chia thành hai loại sau đây:

a) loại M: có đấu nối điện;

b) loại Ω: dẫn điện.

Các ống cho ứng dụng này phải được chia thành hai nhóm nhiệt độ như sau:

a) nhóm nhiệt độ bình thường với nhiệt độ môi trường làm việc -30 °C đến +55 °C ;

b) nhóm nhiệt độ thấp (LT) với nhiệt độ môi trường làm việc là từ -40 °C đến +55 °C.

5 Vật liệu và kết cấu

Các ống phải:

- có lớp lót trơn bằng cao su hoặc chất đàn hồi nhiệt dẻo (TPE) bền với nhiên liệu;

- được gia cường thích hợp; tùy vào kiểu loại;

- không gấp nếp, lớp bao ngoài là cao su hoặc TPE bền với nhiên liệu và phong hóa.

Hệ ống phải có khả năng dẫn điện từ khớp nối này đến khớp nối kia.

Nếu tính năng này được tạo bởi các sợi dây liên kết bằng kim loại thì có không dưới hai sợi dây (kim loại) liên kết được gắn trong ống, kim loại sử dụng phải có độ bền mỏi và bền ăn mòn cao.

Các ống có các sợi dây kim loại để tạo độ dẫn điện phải được ký hiệu là “M” và các ống sử dụng các hợp chất dẫn điện phải được ký hiệu là "Ω", ghi nhãn thích hợp phải được gắn mác trên ống (xem Điều 12).

6 Yêu cầu về áp suất

Đối với tất cả các loại ống, áp dụng như sau:

a) áp suất làm việc tối đa: 16 bar (1,6 MPa);

b) áp suất chống thấm: 24 bar (2,4 MPa);

c) áp suất nổ tối thiểu: 48 bar (4,8 MPa).

7 Kích thước và dung sai

7.1 Các đường kính trong và bán kính uốn

Khi đo theo ISO 4671, đường kính trong của ống phải phù hợp với các giá trị nêu trong Bảng 1.

Khi đo theo ISO 10619-1, bán kính uốn tối thiểu cho mỗi đường kính của ống phải phù hợp với các giá trị nêu trong Bảng 1.

Bảng 1 - Đường kính danh nghĩa miệng ống, đường kính trong, dung sai và bán kính uốn

| Đường kính danh nghĩa miệng ống | Đường kính trong mm | Dung sai mm | Bán kính uốn mm |

| 12 | 12 |

| 60 |

| 16 | 16 | ± 0,8 | 80 |

| 19 | 19 |

| 100 |

| 21 | 21,0 |

| 130 |

| 25 | 25,0 |

| 150 |

| 32 | 32,0 |

| 175 |

| 35 | 35,0 | ± 1,25 | 200 |

| 38 | 38,0 |

| 225 |

| 40 | 40,0 |

| 225 |

| 50 | 50,0 |

| 275 |

7.2 Độ dày tối thiểu của lớp lót và lớp bao ngoài

Khi đo theo ISO 4671, độ dày của lớp lót không được nhỏ hơn 1,6 mm. Độ dày của lớp bao ngoài không được nhỏ hơn 1,0 mm.

7.3 Tính đồng tâm

Khi xác định theo ISO 4671, tính đồng tâm, dựa trên số đo tổng thể giữa đường kính trong và bề mặt ngoài của lớp bao ngoài, không được vượt quá 1,0 mm.

7.4 Dung sai về chiều dài cắt

Đối với chiều dài cắt, dung sai về chiều dài phải theo ISO 1307. Chiều dài của hệ ống phải được đo từ mặt dán đến mặt dán của các đầu nối với dung sai so với chiều dài danh nghĩa là ± 1 %.

8 Tính chất vật lý

8.1 Các thành phần

Khi được thử nghiệm theo các phương pháp trong Bảng 2, các tính chất vật lý của các thành phần được sử dụng để lót và bao ngoài phải phù hợp với các giá trị nêu trong Bảng 2. Các thử nghiệm được thực hiện trên các mẫu lấy từ các ống hoặc từ các tấm đúc lưu hóa với độ dày 2 mm hoặc các mẫu thử nghiệm được đúc, lưu hóa tới cùng trạng thái lưu hóa như các ống sản phẩm.

Bảng 2 - Tính chất của các thành phần

| Tính chất | Đơn vị | Yêu cầu |

| Phương pháp thử | |

| Cao su | TPE | Mẫu thửa | |||

| Độ bền kéo Lớp lót và lớp bao ngoài, không nhỏ hơn | MPa | 9 | 12 | Mẫu thử được cắt từ ống hoặc từ tấm thử | TCVN 4509 (ISO 37) |

| Độ giãn dài khi đứt Lớp lót và lớp bao, không nhỏ hơn | % | 250 | 350 | ||

| Già hóa nhanh - Thay đổi độ bền kéo, không lớn hơn. Lớp lót và lớp bao ngoài | % | 20 | 10 | TCVN 2229 (ISO 188) (Phương pháp lò sấy không khí) 14 ngày ở (70 ± 1) °C | |

| - Thay đổi độ giãn dài khi đứt, không lớn hơn. Lớp lót và lớp bao ngoài | % | -35 | -20 | ||

| Độ bền với các chất lỏng | % |

|

| TCVN 2757 (ISO 1817) 70 h ở 40 °C trong nhiên liệu oxygenat dạng 3 | |

| Độ trương nở của lớp lót, không lớn hơn | +70 | ||||

|

| +25 | TCVN 2757 (ISO 1817) 70 h ở 100 °C trong dầu số 3 | |||

| Các chất được chiết ra từ lớp lót Nhóm nhiệt độ bình thường, không lớn hơn | + 10 | TCVN 2757 (ISO 1817) 70 h ở 40 °C trong loại nhiên liệu oxygenat dạng 3 sau đó sấy 24 h ở 100 °C | |||

| Các chất được chiết ra từ lớp lót Nhóm nhiệt độ thấp, không lớn hơn. | + 15 | ||||

| Độ trương nở lớp bao ngoài, không lớn hơn |

| +100 |

| TCVN 2757 (ISO 1817) 70 h ở 23 °C trong chất lỏng B | |

| Độ bền nhiệt độ thấp của lớp lót và lớp bao ngoài ở -30 °C (hoặc -40 °C nếu yêu cầu) | - | Không có vết rạn nứt dưới độ phóng đại 10 lần |

| Phụ lục A | |

| Độ bền mài mòn Hỗn hợp lớp bao ngoài, không lớn hơn. | mm3 | 500 | Mẩu thử từ tấm đúc thử nghiệm của hỗn hợp lớp bao ngoài | TCVN 5363 (ISO 4649) Phương pháp A | |

| a Điều cần thiết là các báo cáo thử nghiệm nêu rõ nguồn gốc của mẫu thử | |||||

8.2 Ống thành phẩm

Khi được thử nghiệm theo các phương pháp trong Bảng 3, các tính chất vật lý của ống thành phẩm phải phù hợp với các giá trị nêu trong Bảng 3.

Bảng 3 - Các tính chất vật lý của ống

| Tính chất | Đơn vị | Yêu cầu | Mẫu thử | Phương pháp thử |

| Áp suất không thấm tại 24 bar | - | Không rò rỉ hoặc không có các dấu hiệu yếu đi cũng như vặn xoắn đột ngột khác | Toàn chiều dài của ống | ISO 1402 Áp suất thử nghiệm không thấm |

| Áp suất nổ,không nhỏ hơn | bar | 48 | Đoạn ngắn cắt từ vòi | ISO 1402 Áp suất nổ |

| Độ giãn nở thể tích, không lớn hơn | % |

| Ít nhất 1 m cắt từ vòi | ISO 6801 Áp suất thử nghiệm 3 bar |

| - Dạng 1 và Dạng 2 | 2 | |||

| - Dạng 3 | 1 | |||

| Độ bám dính giữa các thành phần của | N/mm |

|

|

|

| - Ống chưa già hóa, không nhỏ hơn | 2,4 | Đoạn ngắn cắt từ vòi | ISO 8033/ Phụ lục B | |

| - Ống già hóa, không nhỏ hơn | 1,8 |

|

| |

| Uốn ở nhiệt độ môi trường | - | T ≥ 0,8 D D Không xoắn hoặc biến dạng trên 20 % đường kính ngoài |

| ISO 10619-1 Đường kính danh nghĩa C = 10 x đường kính danh nghĩa miệng ống |

| Độ dẻo ở nhiệt độ thấp |

| Không có vết rạn nứt hoặc vỡ Lực uốn tối đa 180 N | Phụ lục C, Tham khảo ống với đường kính miệng ống danh nghĩa mang 16,19 hoặc 21 | Phụ lục C |

| Thay đổi chiều dài tại áp suất chống thấm | % | 0 đến +5 | Toàn bộ chiều dài ống | ISO 1402 |

| Độ bền ôzôn của lớp bao ngoài | - | Không có vết rạn nứt với mức phóng đại 2 lần | Đoạn ngắn cắt từ ống | ISO 7326 168 h ở 40 °C, 50 pphm, độ ẩm tương đối (55 ± 10) % và độ giãn dài 20 % |

| Mức thấm nhiên liệu của ống lớn nhất nhóm nhiệt độ bình thường nhóm nhiệt độ thấp | mL/(m ngày) | 12 18 | mẫu thử 2 m cắt từ ống Tham khảo ống với đường kính miệng danh nghĩa 16,19 hoặc 21 | Phụ lục D |

| Điện trở lớn nhất. Loại Ω | Ω | 1x106 | Tương đương với chiều dài của hệ ống | ISO 8031:2009, Phương pháp 4.5, 4.6 hoặc 4.7 |

| Loại M | 1x102 | ISO 8031:2009 | ||

| Tính dễ cháy | - | a) Cháy với ngọn lửa hở, ngừng cháy trong vòng 20 s sau khi bỏ đầu đốt; b) không còn thấy tiếp tục phát sáng sau khi bỏ đầu đốt 2 min; c) ống không được có dấu hiệu rò rỉ | Chiều dài của hệ ống phù hợp với giàn thử nghiệm | Phụ lục E |

8.3 Hệ ống

Khi được thử nghiệm theo các phương pháp trong Bảng 4, các tính chất vật lý của hệ ống phải phù hợp với các giá trị nêu trong Bảng 4.

Bảng 4 - Tính chất vật lý của các ống

| Tính chất | Đơn vị | Yêu cầu | Mẫu thử | Phương pháp thử nghiệm |

| Thử nghiệm kéo nhổ (pull-off) | - | Đầu nối không dịch chuyển sau khi nhả lực | Đoạn hệ ống ngắn | Phụ lục F |

| Áp suất chống thấm tại 24 bar | - | Không rò rỉ hoặc có dấu hiệu suy yếu khác | Toàn chiều dài hệ ống | ISO 1402 Áp suất thử nghiệm thấm |

| Điện trở, không lớn hơn | Ω/hệ ống |

|

| |

| Loại M | 1 x 102 | ISO 8031:2009 | ||

| Loại Ω | 1 x 106 | ISO 8031:2009, Phương pháp 4.8 | ||

| Thử nghiệm rò rỉ |

| không rò rỉ | Phụ lục H | |

| Thử nghiệm uốn | - | Không có khuyết tật sau 18 000 chu kỳ Không rò rỉ sau tối đa 50 000 chu kỳ Điện trở phải đáp ứng các yêu cầu đã nêu ở trên. | Phụ lục G |

9 Đầu nối

Các yêu cầu sau đây phải được thỏa mãn:

- các đầu nối phải được thiết kế để đánh giá áp suất theo Điều 6:

- các đầu nối phải được thiết kế sao cho các cạnh sắc hoặc gờ không gây ảnh hưởng bất lợi, đảm bảo độ an toàn khi sử dụng:

- đường ren song song;

- không được dùng các đầu nối quấn ren (ví dụ: có băng PTFE);

- vật liệu cho các chi tiết có ren: vật liệu kim loại không gỉ theo lựa chọn của các nhà sản xuất; các ren vít điều chỉnh không được chế tạo bằng nhôm;

- các bề mặt tiếp xúc với các lớp dẫn điện của ống nhiên liệu phải có tính dẫn điện như kim loại; không được sử dụng bề mặt anốt hóa và bề mặt có lớp cách điện; các cấu kiện ghép nối tiếp xúc với lớp lót hoặc lớp bao ngoài của các ống nhiên liệu phải có tính dẫn điện, tiếp xúc kim loại chắc chắn khi lắp ráp.

Có thể sử dụng hai loại đầu nối, loại có thể tái sử dụng và loại không thể tái sử dụng.

10 Tần suất thử nghiệm

Thử nghiệm điển hình và thử nghiệm thường xuyên và tần suất tối thiểu các thử nghiệm này phải theo quy định tại Phụ lục I.

Thử nghiệm điển hình là thử nghiệm thực hiện để xem xét phê duyệt sản phẩm.

Thử nghiệm thường xuyên là các thử nghiệm được thực hiện trên mỗi chiều dài của ống hoặc hệ ống.

Thử nghiệm cho quá trình sản xuất là các thử nghiệm, quy định tại Phụ lục J, tốt nhất là được thực hiện để kiểm soát chất lượng của quá trình sản xuất. Các tần suất được quy định tại Phụ lục J chỉ làm mục đích hướng dẫn.

11 Thử nghiệm điển hình

Thử nghiệm điển hình được thực hiện để xác nhận rằng tất cả các vật liệu, kết cấu và các yêu cầu thử nghiệm của tiêu chuẩn này đều được đáp ứng bởi phương pháp sản xuất và bởi thiết kế ống hoặc hệ ống.

Thử nghiệm điển hình phải được lặp lại ở mức tối thiểu năm năm một lần hoặc bất cứ khi nào xuất hiện sự thay đổi về phương pháp sản xuất hoặc thay đổi về các vật liệu.

12 Ghi nhãn

12.1 Ống

Các ống phải được ghi nhãn rõ ràng và không thể tẩy xóa trong quá trình sản xuất. Ghi nhãn phải được lặp lại ít nhất ở khoảng cách 2 m và ít nhất phải bao gồm các thông tin sau:

a) nhận dạng nhà sản xuất, ví dụ: XYZ;

b) Viện dẫn tiêu chuẩn này, nghĩa là TCVN 12007 (ISO 5772);

c) dạng ống (1, 2, hoặc 3);

d) loại ống, nghĩa là loại M hoặc Ω;

e) nhóm nhiệt độ, ví dụ: LT (nhiệt độ thấp);

CHÚ THÍCH: Đối với ống cho nhóm nhiệt độ bình thường, không cần ghi nhãn cụ thể.

f) đường kính miệng ống danh nghĩa, ví dụ: 19;

g) Áp suất làm việc lớn nhất, tính bằng bar hay MPa hoặc cả hai, ví dụ: 16 bar (1,6 MPa);

h) quý và năm sản xuất, ví dụ: Q3-2015.

Ví DỤ: XYZ/TCVN 12007 (ISO 5772)/1/M/LT/19/16/Q3-2015

12.2 Các đầu nối

Các đầu nối phải được ghi nhãn với nhãn hiệu của nhà sản xuất và theo mục đích ứng dụng tương ứng của chúng với các chữ "có thể tái sử dụng" (hoặc "R") hay "không thể tái sử dụng" (hoặc "NR").

12.3 Hệ ống

Thông tin chi tiết trong 12.1 phải xuất hiện đầy đủ ít nhất trên một ống trong hệ ống. Các đầu nối phải được ghi nhãn bằng tên hoặc thương hiệu của cơ sở lắp ráp và ngày lắp ráp, ví dụ: Q3-2014. Trong trường hợp lắp ráp lại, các đầu nối phải được ghi nhãn bằng tên hay thương hiệu của cơ sở tái lắp ráp và ngày lắp ráp, ví dụ: Q3-2014.

Phụ lục A

(quy định)

Phương pháp xác định độ bền nhiệt độ thấp ở -30 °C (cho nhóm nhiệt độ bình thường) và -40 °C (cho nhóm nhiệt độ thấp)

A.1 Thiết bị, dụng cụ

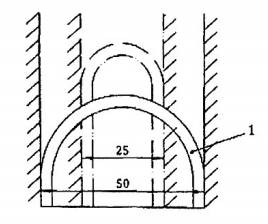

A.1.1 Hai tấm dịch chuyển, có thể di chuyển qua lại cách nhau giữa phần (50 ± 1)mm và (25 ± 1) mm.

A.1.2 Buồng có khả năng duy trì ở nhiệt độ (-30 + 2) °C hoặc (-40 ± 2) °C, trong đó các tấm có thể di chuyển được.

A.2 Mẫu thử

Mẫu ống Kiểu 2 hình quả tạ theo TCVN 4509 (ISO 37).

A.3 Nhiệt độ thử nghiệm

Thử nghiệm phải được tiến hành tại một trong các nhiệt độ sau đây:

- (-30 ± 2) °C ;

- (-40 ± 2) °C.

A.4 Phương pháp thử

Mẫu thử phải được đặt giữa hai tấm theo Hình A.1 cách nhau ở (50 ± 1) mm và ở nhiệt độ thử nghiệm.

Sau 30 min, các tấm được ép lại cho đến cách nhau (25 ± 1) mm trong 5 s. Giữ 5 s và sau đó nhả ra đến (50 ± 1) mm trong 5 s.

Chu kỳ này được lặp lại thêm chín lần, nghĩa là trong thời gian khoảng 5 h.

Bất kỳ sự xuất hiện của các vết rạn nứt phải được báo cáo.

A.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau:

a) viện dẫn tiêu chuẩn này, nghĩa là TCVN 12007 (ISO 5772);

b) kích thước của mẫu thử;

c) nhiệt độ thử nghiệm;

d) tình trạng của các mẫu sau khi thử nghiệm;

e) ngày thử nghiệm.

Kích thước tính bằng milimet

CHÚ DẪN:

1 mẫu thử hình quả tạ

Hình A.1 - Bố trí cho thử nghiệm độ bền nhiệt độ thấp

Phụ lục B

(quy định)

Phương pháp xác định độ bám dính giữa các thành phần sau khi già hóa bởi nhiên liệu

B.1 Thiết bị, dụng cụ

Thiết bị, dụng cụ để xác định độ bám dính phải theo quy định tại ISO 8033. Ngoài ra, nên sẵn có buồng thích hợp để ổn định mẫu thử ở (20 ± 5) °C.

B.2 Mẫu thử

Cắt một đoạn ống dài 300 mm. Không được thực hiện thử nghiệm trước 24 h sau khi ống được sản xuất.

B.3 Phương pháp thử

Mẫu được bịt kín ở một đầu và ống phải được đổ đầy chất lỏng B theo TCVN 2757 (ISO 1817) và phần trên được phủ nhẹ.

Mẫu phải được ổn định ở (20 ± 5) °C trong thời gian (168 +2/-0) h.

Mẫu phải được làm rỗng và xác định độ bám dính tối thiểu giữa các thành phần (lớp lót/ gia cường, lớp vỏ và giữa các lớp gia cường) bằng phương pháp được nêu trong ISO 8033.

B.4 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm các nội dung sau:

a) viện dẫn Phụ lục B của tiêu chuẩn này, nghĩa là TCVN 12007:2017 (ISO 5772:2015), Phụ lục B;

b) ngày sản xuất mẫu;

c) các giá trị độ bám dính giữa các thành phần (gia cường của lớp vỏ và lớp lót);

d) ngày thử nghiệm.

Phụ lục C

(quy định)

Phương pháp thử để xác định độ dẻo ở nhiệt độ thấp trên mẫu ống thành phẩm

C.1 Thiết bị, dụng cụ

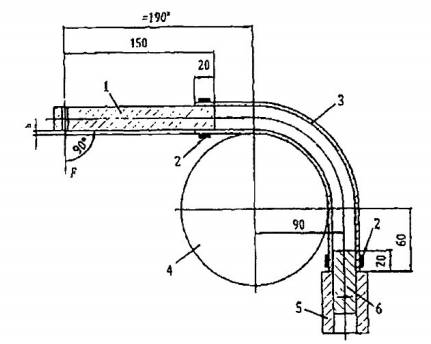

Bố trí thử nghiệm phải theo Hình C.1. Đường kính của trục gá và tay đòn phải phù hợp với đường kính miệng ống.

Gắn trục gá và tay đòn vào ống ở độ sâu như nêu trong Hình C.1.

C.2 Mẫu thử

Chiều dài thử nghiệm ống phải là (265 +2/-0) mm.

C.3 Ổn định mẫu thử và thiết bị

Ống chưa già hóa và thiết bị thử nghiệm phải được ổn định ở nhiệt độ (-30 ± 2) °C trong thời gian 24 h trước khi thử nghiệm. Có thể sử dụng nhiệt độ khác khi có yêu cầu.

C.4 Phương pháp thử

Ống chưa già hóa và thiết bị thử nghiệm phải được ổn định ở nhiệt độ (-30 ± 2) °C trong thời gian 24 h trước khi thử nghiệm. Dụng cụ đo thích hợp (cân lò xo, lực kế vòng) phải được cố định vào cuối tay đòn để xác định lực, F, tính bằng Newton.

Ống phải được uốn cong, tại nhiệt độ (-30 ± 2) °C, qua góc 90° xung quanh dụng cụ uốn, tựa vào đường cong bất kỳ có thể phát sinh trong quá trình sản xuất, nhờ lực kéo trên dụng cụ đo, trong thời gian từ 2 s đến 4 s. Lực tác động lớn nhất, F, (tính bằng Newton) phải được ghi lại.

C.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau:

a) viện dẫn Phụ lục C của tiêu chuẩn này, nghĩa là TCVN 12007:2017 (ISO 5772:2015), Phụ lục C;

b) ngày sản xuất của mẫu ống;

c) lực, tính bằng Newton, cần thiết để bẻ cong mẫu xung quanh trục gá;

d) ngày thử nghiệm.

Kích thước tính bằng milimet

CHÚ DẪN:

1 tay đòn

2 kẹp

3 ống

4 dụng cụ uốn, Φ = 150 mm

5 dụng cụ giữ cho trục gá

6 trục gá

a chiều dài, tùy thuộc vào ống đường kính ngoài.

b Song song.

Hình C.1 - Bố trí thử nghiệm độ dẻo ở nhiệt độ thấp

Phụ lục D

(tham khảo)

Phương pháp thử để xác định độ thẩm thấu nhiên liệu

D.1 Thiết bị, dụng cụ

Pipet có vạch chia với dung tích tối thiểu 100 mL.

D.2 Mẫu thử

Mẫu ống dài hai mét.

D.3 Phương pháp thử

Mẫu ống nhiên liệu dài 2 m, đóng kín ở một đầu, được lắp với một pipet có vạch chia với dung tích tối thiểu 100 mL và được đổ đầy, không có bong bóng bằng nhiên liệu lỏng thử nghiệm C theo TCVN 2757 (ISO 1817). Các mẫu được ổn định trong thời gian 48 h (để trương nở) được treo thẳng đứng trong môi trường tiêu chuẩn 23/50 theo Bảng D.1 và Bảng D.2. Các ống nhiên liệu phải được tháo rỗng và nạp lại bằng nhiên liệu lỏng thử nghiệm C mới theo TCVN 2757 (ISO 1817) lên đến vạch dấu đo. Giá trị này phải được ghi lại.

Xác định lượng nhiên liệu khuếch tán qua các ống nhiên liệu sau khoảng thời gian (72 ± 2) h trong môi trường tiêu chuẩn 23/50 và không có sự bổ sung nhiên liệu tại thời điểm đó, bằng cách ghi nhận sự giảm thể tích trong pipet. Ghi giá trị này là V1.

Xác định lượng bay hơi qua lỗ ống hút trong thời gian thử nghiệm bằng cách thực hiện một thử nghiệm trắng trong cùng điều kiện, lấy giá trị ghi được trên mẫu trừ đi giá trị thể tích hao hụt này. Ghi lại giá trị này là V2.

Bảng D.1 - Môi trường tiêu chuẩn để ổn định và/hoặc thử nghiệm

| Ký hiệu | Nhiệt độ °C | Độ ẩm tương đối % | Áp suất kPa | Chú thích |

| 23/50 | 23 | 50 | từ 86 đến 106 | Môi trường khuyến nghị |

| 27/65 | 27 | 65 | Cho các nước nhiệt đới | |

| 20/65 | 20 | 65 | Được sử dụng trong các lĩnh vực ứng dụng nhất định |

Bảng D.2 - Dung sai

| Dung sai | Nhiệt độ °C | Độ ẩm tương đối % |

| Dung sai thông thường (bình thường) (dung sai rộng) | ± 2 | ± 5a |

| Dung sai rút gọn (dung sai hẹp) | ± 1 | ± 2a |

| a Giới hạn kết quả của độ ẩm tương đối do đó là: - dung sai thông thường (bình thường); 45 % đến 55 % và 60 % đến 70 %; - dung sai rút gọn: 48 % đến 52 % và 63 % đến 67 %. | ||

D.4 Biểu thị kết quả

Tốc độ thấm X, tính bằng mL/ngày, được xác định theo công thức (D.1):

| X= V1 - V2/L x T | (D.1) |

trong đó:

L là chiều dài của mẫu thử, tính bằng mét (2 m);

T là thời gian thử nghiệm, trong ngày (3 ngày).

D.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau:

a) viện dẫn đến Phụ lục D của tiêu chuẩn này, nghĩa là TCVN 12007:2017 (ISO 5772:2015), Phụ lục D;

b) ngày sản xuất ống mẫu;

c) độ thấm của mẫu thử tính theo mL/m/ngày;

d) ngày thử nghiệm.

Phụ lục E

(quy định)

Phương pháp xác định tính dễ cháy

E.1 Thiết bị, dụng cụ

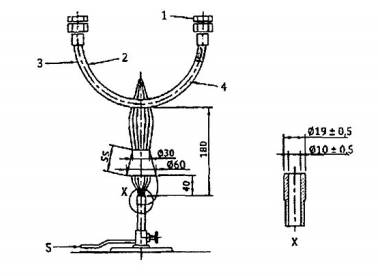

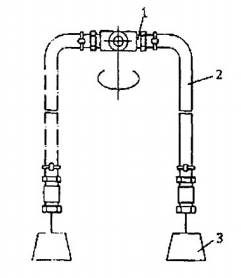

Đèn Bunsen, đồng hồ bấm giờ và kẹp phù hợp để bố trí thử nghiệm như trong Hình E.1.

E.2 Mẫu thử

Hệ ống được bịt hai đầu.

E.3 Phương pháp thử

Ống mẫu thử phải được uốn cong thành hình chữ U có bán kính tuân theo Hình E.1. Mẫu thử phải được điền đầy chất lỏng F theo TCVN 2757 (ISO 1817). Mẫu thử phải được tiếp xúc với một ngọn lửa hở từ một đèn Bunsen có đường kính ống 10 mm trong khoảng thời gian 3 min, với dòng khí vào đầu đốt được đóng. Khoảng cách giữa đầu đốt và mẫu thử phải theo Hình E.1. Mẫu ống phải được coi là không cháy nếu

- trong trường hợp cháy với ngọn lửa hở, ngừng cháy trong vòng 20 s sau khi bỏ đầu đốt, và

- không còn thấy tiếp tục phát sáng sau khi bỏ đầu đốt 2 min.

Sau khi hoàn thành thử nghiệm, ống mẫu thử phải không có dấu hiệu rò rỉ của các chất lỏng thử nghiệm.

E.4 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau:

a) viện dẫn đến Phụ lục E của tiêu chuẩn này, nghĩa là TCVN 12007:2017 (ISO 5772:2015), Phụ lục E;

b) ngày sản xuất mẫu ống:

c) nếu hệ ống ngừng cháy sau 20 s, không có ánh sáng nhìn thấy sau 2 min và không có sự rò rỉ chất lỏng từ hệ ống;

d) ngày thử nghiệm.

Kích thước tính bằng milimet

CHÚ DẪN:

1 nút

2 bán kính uốn = 10 đến 15 lần đường kính ngoài

3 hệ ống

4 chất lỏng F theo TCVN 2757 (ISO 1817)

5 propan (LPG) H 50 mbar

Hình E.1 - Bố trí cho thử nghiệm tính dễ cháy

Phụ lục F

(quy định)

Thử nghiệm kéo nhổ đầu nối

F.1 Thiết bị, dụng cụ

Giàn thử nghiệm phải có khả năng tạo ra và giữ một lực kéo 2 000 N trong ít nhất 30 s với tốc độ hàm kẹp là (75 ± 5) mm/min.

F.2 Mẫu thử

Các mẫu thử phải là hệ ống có chiều dài phù hợp với các thiết bị thử nghiệm, được chuẩn bị theo cùng các điều kiện và cùng các quy trình chế tạo như được áp dụng trong sản xuất áp hệ ống trong thực tế. Các mẫu thử phải được chuẩn bị ngay tại khi bắt đầu và khi kết thúc lô sản xuất hệ ống và ngoài ra khi lô thứ 100 được sản xuất nếu số lô hàng lớn hơn 100 đơn vị. Tần suất thử nghiệm 100 đơn vị này chỉ áp dụng đối với các đầu nối không thể tái sử dụng.

F.3 Phương pháp thử

Các mẫu thử phải được gắn trong một giàn thử nghiệm và một lực kéo 2000 N phải được tác động tại các đầu mút của hệ ống và được giữ trong thời gian 30 s. Lực phải tăng lên khi di chuyển các hàm kẹp của giàn thử nghiệm tách xa nhau ở tốc độ (75 ± 5) mm/min.

Phải loại bỏ hệ ống thử nghiệm sau khi hoàn thành thử nghiệm.

Nếu mẫu không vượt qua được thử nghiệm này, 100 hệ ống trước đỏ phải được coi là không phù hợp với tiêu chuẩn này và cần đầu tư nghiên cứu thêm.

F.4 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau:

a) viện dẫn đến Phụ lục F của tiêu chuẩn này, nghĩa là TCVN 12007:2017 (ISO 5772:2015), Phụ lục F;

b) ngày sản xuất mẫu ống;

c) ghi chú sự dịch chuyển bất kỳ của các khớp sau khi nhả lực;

d) ngày thử nghiệm.

Phụ lục G

(quy định)

Phương pháp xác định độ bền mỏi do biến dạng uốn ngược

(Thử nghiệm uốn)

G.1 Thiết bị, dụng cụ

Giàn thử nghiệm phải phù hợp với Hình G.1. Nếu thấy cần thiết, có thể dẫn hướng bằng tải trọng không đổi để ngăn ngừa sự xoay lắc. Chiều dài của hệ ống phải xấp xỉ 1 m.

CHÚ DẪN:

1 tâm quay của khớp nối

2 hệ ống, có áp suất

3 tải trọng không đổi

Hình G.1 - Giàn thử nghiệm

G.2 Mẫu thử

Chiều dài của hệ ống phải xấp xỉ 1 m.

G.3 Phương pháp thử

Các mẫu thử phải được lắp vào giàn thử nghiệm theo Hình G.1. Một tải trọng không đối với khối lượng 5 kg được gắn vào đầu tự do của hệ ống. Phải tác động áp suất 2 bar bằng nhiên liệu lỏng C theo TCVN 2757 (ISO 1817). Giàn thử nghiệm phải được dịch chuyển tới lui ở nhiệt độ phòng, do đó các ống được uốn cong qua một góc 180° so với các khớp nối. Một chu kỳ hoàn toàn là hai lần xoay qua góc 180°. Tốc độ uốn tối thiểu phải là hai chu kỳ hoàn toàn trong một phút. Phải thực hiện số chu kỳ theo Bảng 4.

G.4 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải, ngoài số chu kỳ đạt được, bao gồm các thông tin sau:

a) viện dẫn đến Phụ lục G của tiêu chuẩn này, nghĩa là TCVN 12007:2017 (ISO 5772:2015), Phụ lục G;

b) ngày sản xuất của mẫu/hệ ống;

c) khuyết tật nhìn thấy được bất kỳ, chẳng hạn nứt nẻ lớp bao ngoài ống, sự sủi bọt của lớp bao ngoài, sự tách của lớp bao ngoài hoặc sợi bố gia cường, hoặc hư hại cho lớp lót; sự nới lỏng của ống khỏi các đầu nối hay sự rò rỉ bất kỳ giữa vòi và các đầu nối;

d) sai lệch bất kỳ so với điện trở lớn nhất cho phép theo quy định tại Bảng 4 khi thử nghiệm với phương pháp có liên quan theo quy định trong ISO 8031:2009;

e) ngày thử nghiệm.

Phụ lục H

(quy định)

Phương pháp thử để xác định rò rỉ (thử nghiệm rò rỉ)

Mỗi hệ ống phải chịu một áp suất không khí 3,5 bar (0,35 MPa). Các đầu của hệ ống trong đó bao gồm các khớp nối và ít nhất 100 mm ống phải được ngâm trong thùng nước ở nhiệt độ môi trường trong thời gian ít nhất là 30 s.

Quan sát rò rỉ tại bất kỳ các bề mặt phân cách của các ống và các khớp nối.

Phụ lục I

(quy định)

Tần suất thử nghiệm cho thử nghiệm điển hình và thử nghiệm thường xuyên

Tần suất tối thiểu của thử nghiệm đối với thử nghiệm điển hình và thử nghiệm thường xuyên phải theo quy định tại Bảng I.1.

Bảng I.1 - Tần suất thử nghiệm đối với thử nghiệm điển hình và thử nghiệm thường xuyên

| Tính chất | Thử nghiệm hình thức | Thử nghiệm thường xuyên | |

| Hỗn hợp | |||

| Độ bền kéo và độ giãn dài khi đứt, lớp lót và lớp bao ngoài | X | NA | |

| Già hóa nhanh | X | NA | |

| Trương nở trong nhiên liệu, lớp lót và lớp bao ngoài | X | NA | |

| Chất chiết xuất từ lớp lót của ống nhiên liệu | X | NA | |

| Độ bền nhiệt độ thấp | X | NA | |

| Độ mài mòn của lớp bao ngoài | X | NA | |

| Ống | |||

| Độ bám dính giữa các thành phần | X | NA | |

| Uốn ở nhiệt độ môi trường | X | NA | |

| Độ dẻo ở nhiệt độ thấp | X | NA | |

| Đo đường kính trong | X | X | |

| Đo độ dày (lớp lót và lớp bao ngoài) | X | X | |

| Áp suất chống thấm | X | X | |

| Thay đổi về chiều dài (ở áp suất chống thấm) | X | NA | |

| Áp suất vỡ | X | NA | |

| Độ bền ôzôn của lớp bao ngoài | X | NA | |

| Điện trở | X | X | |

| Tính dễ cháy | X | NA | |

| Độ thấm nhiên liệu | X | NA | |

| Độ giãn nở thể tích | X | NA | |

| Bán kính cong | X | NA | |

| Hệ ống | |||

| Áp suất chống thấm | X | NA | |

| Thử nghiệm rò rỉ | X | X | |

| Điện trở | X | X | |

| Thử nghiệm kéo nhổ | Xem Phụ lục F | Xem Phụ lục F | |

| Thử nghiệm uốn | X | NA | |

| X = thử nghiệm được thực hiện NA = không áp dụng | |||

Phụ lục J

(quy định)

Tần suất thử nghiệm đối với thử nghiệm chấp nhận sản xuất

Tần suất thử nghiệm đối với thử nghiệm chấp nhận sản xuất phải như được quy định tại Bảng J.1. Cần lưu ý rằng đây chỉ là khuyến nghị. Các thử nghiệm được thực hiện trên mỗi lô hoặc mỗi 10 lô như được chỉ dẫn trong Bảng J.1. Một lô được định nghĩa là 5000 m ống hoặc 2000 kg lớp lót và/hoặc lớp bao ngoài hoặc 1000 hệ ống.

Bảng J.1 - Tần suất thử nghiệm đối với thử nghiệm chấp nhận sản xuất

| Tính chất | Nghiệm thu sản xuất | ||

| Mỗi lô | Mỗi 10 lô | ||

| Độ bền kéo và độ giãn dài khi đứt, lót và lớp bao ngoài | X | X | |

| già hóa nhanh | NA | X | |

| Trương nở trong nhiên liệu, lớp lót và lớp bao ngoài | NA | X | |

| Chất chiết xuất từ ống nhiên liệu lót | NA | X | |

| Độ bền nhiệt độ thấp | NA | X | |

| Độ mài mòn của lớp bao ngoài | NA | X | |

| Ống | |||

| Độ bám dính giữa các thành phần | X | X | |

| Uốn ở nhiệt độ môi trường | NA | X | |

| Độ uốn ở nhiệt độ thấp | NA | X | |

| Đo đường kính trong | X | X | |

| Đo độ dày (lót và lớp bao ngoài) | X | X | |

| Áp suất chống thấm | X | X | |

| Thay đổi về chiều dài (ở áp suất chống thấm) | NA | X | |

| Áp suất phá vỡ | NA | X | |

| Độ bền ôzôn của lớp bao ngoài | NA | X | |

| Điện trở | NA | X | |

| Tính dễ cháy | NA | X | |

| Giãn nở thể tích | NA | X | |

| Bán kính uốn | NA | NA | |

| Hệ ống | |||

| Thử nghiệm rò rỉ | X | X | |

| Áp suất chống thấm | NA | X | |

| Điện trở | X | X | |

| Thử nghiệm kéo nhổ | Xem Phụ lục F | Xem Phụ lục F | |

| Thử nghiệm uốn | NA | NA | |

| X = thử nghiệm được thực hiện NA = không áp dụng | |||

Thư mục tài liệu tham khảo

[1] TCVN 1592 (ISO 23529), Cao su - Quy trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý

a Điều cần thiết tà các báo cáo thử nghiệm nêu rõ nguồn gốc của mẫu thử

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12007:2017 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12007:2017 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12007:2017 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12007:2017 DOC (Bản Word)