- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 6530-6:1999 Vật liệu chịu lửa - Xác định nhiệt độ biến dạng dưới tải trọng

| Số hiệu: | TCVN 6530-6:1999 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học, Công nghệ và Môi trường | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1999 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6530-6:1999

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6530-6:1999

TIÊU CHUẨN QUỐC GIA

TCVN 6530-6 : 1999

VẬT LIỆU CHỊU LỬA - PHƯƠNG PHÁP THỬ - PHẦN 6: XÁC ĐỊNH NHIỆT ĐỘ BIẾN DẠNG DƯỚI TẢI TRỌNG

Refractories - Methods of test - Part 6: Determination of refractoriness-under-load

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định nhiệt độ biến dạng dưới tải trọng của các loại vật liệu chịu lửa định hình.

2. Nguyên tắc

Đo nhiệt độ tương ứng với sự biến dạng liên tục của mẫu thử hình trụ tròn trong điều kiện mẫu thử chịu một tải trọng nén không đổi trong suốt quá trình gia nhiệt.

3. Thiết bị thử

3.1. Thiết bị đặt tải trọng

3.1.1. Yêu cầu chung: có khả năng đặt được một tải trọng tập trung trên hệ trục thẳng đứng của trụ truyền tải, mẫu thử và trụ đỡ mẫu một cách trực tiếp trong tất cả các bước thử nghiệm.

3.1.2. Trụ đỡ mẫu (trụ cố định) có đường kính ít nhất 45 mm, hai đầu được mài phẳng và vuông góc với trục.

3.1.3. Trụ truyền tải (trụ di động) có đường kính ít nhất 45 mm, hai đầu được mài phẳng và vuông góc với trục.

3.1.4. Hai tấm đệm có chiều dày từ 5 mm đến 10 mm và đường kính ít nhất 50 mm làm từ vật liệu chịu lửa phù hợp với vật liệu thử (cao nhôm hoặc mulit cho mẫu alumosilicat, magie hoặc spinel cho mẫu kiềm tính). Các mặt của tấm đệm phải mài phẳng và song song nhau.

3.1.5. Các trụ và các tấm đệm phải có khả năng bền cho đến nhiệt độ thử nghiệm cuối cùng mà không có dấu hiệu bị biến dạng. Hệ thống truyền tải và các miếng đệm không được phản ứng với nhau ở nhiệt độ thử nghiệm.

3.2. Lò nung

Thông thường dùng lò có trục thẳng đứng, có khả năng đạt tới nhiệt độ thử nghiệm cuối cùng với tốc độ gia nhiệt theo 5.3. Chênh lệch nhiệt độ trong vùng đặt mẫu (cao hơn và thấp hơn mẫu 12,5 mm) không lớn hơn 20 oC.

3.3. Thiết bị đo biến dạng, bao gồm:

3.3.1. Các thanh dò biến dạng được định vị trực tiếp hoặc gián tiếp vào các mặt của mẫu thử. Có thể dùng các trụ đóng vai trò các thanh dò biến dạng.

Các thanh dò biến dạng phải có khả năng chịu được tải trọng của thiết bị đo trong suốt quá trình gia nhiệt đến nhiệt độ thử cuối cùng mà không có dấu hiệu biến dạng.

3.3.2. Dụng cụ khuyếch đại biến dạng, là bộ khuyếch đại cơ học hay dụng cụ chuyển tín hiệu cơ thành tín hiệu điện được nối với máy ghi tự động. Các dụng cụ này được nối với đầu ngoài của các thanh dò biến dạng. Độ chính xác của hệ đo này là 0,01 mm.

3.4. Cặp nhiệt điện có khả năng đo nhiệt độ tới 1 700 oC và được hiệu chỉnh thường xuyên.

3.5. Ê ke.

3.6. Thước cặp, chính xác đến 0,1 mm.

3.7. Thiết bị khoan và của mẫu.

4. Chuẩn bị mẫu

4.1. Mẫu thử có hình trụ, đường kính 36 mm ± 0,5 mm, chiều cao 50 mm ± 0,5 mm.

4.2. Mẫu thử được chuẩn bị bằng phương pháp khoan tạo mẫu hình trụ từ các viên mẫu sao cho chiều cao của viên mẫu trùng với chiều ép tạo hình sản phẩm. Loại bỏ các mẫu thử có vết nứt hoặc khuyết tật có thể quan sát được và ghi vào báo cáo.

Hai đầu mẫu thử phải được gia công phẳng và song song nhau.

4.3. Kiểm tra độ phẳng của mẫu bằng thước kim loại thẳng. Đặt thước lần lượt theo hai chiều vuông góc nhau trên một mặt mẫu và quan sát khe sáng giữa bề mặt mẫu và cạnh thước. Mẫu được coi là phẳng nếu không thấy khe sáng mảnh và đều.

4.4. Kiểm tra độ song song giữa hai mặt mẫu bằng thước cặp. Đo chiều cao mẫu tại bốn điểm ở mép mẫu thử. Hai mặt mẫu được coi là song song nếu chênh lệch các kết quả đo không lớn hơn 0,2 mm.

4.5. Kiểm tra độ vuông góc của mẫu bằng ê ke. Đặt một mặt của mẫu lên một mặt phẳng chuẩn. Đặt ê ke trên mặt phẳng áp vào mẫu thử. Mẫu thử được coi là vuông góc nếu khoảng cách lớn nhất giữa một cạnh của ê ke và mẫu thử không lớn hơn 0,5 mm.

4.6. Dùng thước cặp kiểm tra các kích thước của mẫu thử. Chiều cao của mẫu thử được đo tại bốn điểm theo 4.4. Đo đường kính của mẫu thử ở ba vị trí, hai vị trí ở sát hai mặt phẳng, vị trí thứ ba ở giữa mẫu thử. Các kích thước này phải phù hợp với 4.1.

5. Tiến hành thử

5.1. Đặt mẫu thử vào giữa các trụ cùng miếng đệm. Điều chỉnh các thiết bị đo vào đúng các vị trí.

5.2. Đặt tải trọng thích hợp lên mẫu thử thông qua trụ truyền tải (tải trọng này phải bao gồm cả khối lượng của trụ truyền tải trong trường hợp trụ và thiết bị đặt tải tách rời nhau). Tải trọng thích hợp cho các dạng sản phẩm quy định như sau:

a) sản phẩm có độ xốp thực nhỏ hơn 45 %: 0,2 N/mm2;

b) sản phẩm có độ xốp thực bằng và lớn hơn 45 %: 0,05 N/mm2.

5.3. Gia nhiệt theo tốc độ sau:

- đến 1 000 oC: 8 đến 10 oC/min;

- trên 1 000 oC: 4 đến 5 oC/min.

5.4. Ghi lại nhiệt độ của cặp nhiệt điện và kích thước mẫu thử 5 phút một lần. Khi mẫu bắt đầu biến dạng thì theo dõi liên tục cho đến khi kết thúc thí nghiệm.

5.5. Tiếp tục gia nhiệt cho đến nhiệt độ tối đa giới hạn của phép thử hoặc đến khi mẫu lún đến 40%.

6. Kết quả thử

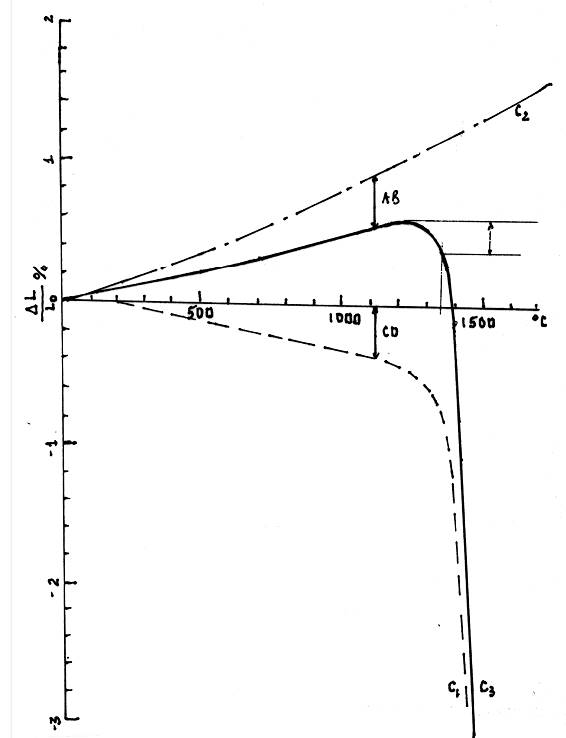

6.1. Sử dụng các kết quả có được ở Điều 4 vẽ đường cong C1 biểu thị mối quan hệ giữa giá trị biến dạng tính theo % với nhiệt độ. Các giá trị này chưa được hiệu chỉnh theo hệ số dãn nở nhiệt của các thanh dò biến dạng (Hình 1).

6.2. Với hệ số dãn nở nhiệt của các thanh dò biến dạng, vẽ đường dãn nở nhiệt C2 của thanh dò biến dạng, tính theo phần trăm, tương ứng với chiều cao mẫu thử. Đường này là đường hiệu chỉnh.

6.3. Vẽ đường biến dạng thực của mẫu C3 căn cứ trên đường C1 và C2 sao cho tại mỗi nhiệt độ đều có AB = CD (Hình 1).

CHÚ THÍCH Trong các thiết bị đo nhiệt độ biến dạng dưới tải trọng hiện đại, các bước từ 6.1 đến 6.3 được thực hiện ngay trong máy.

6.4. Từ điểm cao nhất trên đường biến dạng thực C3 vẽ một đường thẳng song song với trục nhiệt độ. Độ biến dạng của mẫu tại nhiệt độ bất kỳ sau điểm bắt đầu biến dạng xác định bằng cách gióng từ trục nhiệt độ song song với trục biến dạng gặp C3 tại đâu, từ đó kẻ đường song song với trục nhiệt độ. Khoảng cách giữa hai đường song song nhận được chính bằng độ biến dạng của mẫu, tính bằng phần trăm.

6.5. Nhiệt độ mà tại đó mẫu thử có biểu hiện biến dạng 0,5 % gọi là Tbd hay T0,5. Các nhiệt độ tương ứng với các độ biến dạng 1 %, 2 %, 3 %, 4 %, 5 % được ghi lại tương ứng T1, T2, T3, T4, T5. Nhiệt độ phá hủy tương ứng với nhiệt độ mà mẫu biến dạng 40 % - tương ứng Tph.

Nhiệt độ biến dạng dưới tải trọng được ghi chính xác đến 10 oC.

C1 là tương quan giữa giá trị biến dạng với nhiệt độ;

C2 là đường giãn nở nhiệt của thanh dò biến dạng;

C3 là đường biến dạng thực của mẫu.

Hình 1 - Đo độ biến dạng thực tại nhiệt độ bất kỳ

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6530-6:1999 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 6530-6:1999 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 6530-6:1999 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6530-6:1999 DOC (Bản Word)