- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 3209:1978 Dung sai vị trí đường trục của lỗ dùng cho chi tiết kẹp chặt

| Số hiệu: | TCVN 3209:1978 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/1978 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 3209:1978

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 3209:1978

TIÊU CHUẨN QUỐC GIA

TCVN 3209 : 1978

DUNG SAI VỊ TRÍ ĐƯỜNG TRỤC CỦA LỖ DÙNG CHO CHI TIẾT KẸP CHẶT

Possition tolerances of bore axes for fasteners

Lời nói đầu

Tiêu chuẩn TCVN 3209 : 1978 được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ–CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

DUNG SAI VỊ TRÍ ĐƯỜNG TRỤC CỦA LỖ DÙNG CHO CHI TIẾT KẸP CHẶT

Possition tolerances of bore axes for fasteners

Tiêu chuẩn này áp dụng cho các chi tiết được ghép nối bằng bulông, vít, vít cấy hoặc bằng các chi tiết kẹp chặt khác, có các đường trục của lỗ dùng cho chi tiết kẹp chặt song song với nhau.

Tiêu chuẩn không áp dụng cho các chi tiết có lỗ dùng cho các chi tiết kẹp chặt được gia công đồng thời với nhau.

1 Những quy định chung

1.1 Ghép nối bằng các chi tiết kẹp chặt tiến hành theo hai kiểu:

A – Độ hở giữa lỗ và chi tiết kẹp chặt phần có trên cả hai chi tiết được ghép nối (Hình 1a). Mối ghép bằng bulông, đinh tán chẳng hạn thuộc kiểu A.

Hình 1

B – Độ hở giữa lỗ và chi tiết kẹp chặt (Hình 1b) phân bố chỉ trên một trong số các chi tiết được kẹp chặt. Mối ghép bằng vít, vít cấy chẳng hạn thuộc kiểu B.

CHÚ THÍCH: trên Hình 1a và 1b, Z là độ hở nhỏ nhất giữa lỗ và chi tiết kẹp, chặt.

1.2 Dung sai vị trí đường trục của lỗ được chỉ dẫn bằng một trong hai cách sau:

a) Bằng độ lệch trục giới hạn của lò xo với vị trí danh nghĩa.

b) Bằng sai lệch giới hạn của các kích thước xác định vị trí đường trục của lỗ.

Ưu tiên chỉ dẫn độ lệch trục giới hạn của lỗ so với vị trí danh nghĩa đối với lỗ dùng để ghép nối hai chi tiết.

1.3 Dung sai vị trí đường trục của lỗ dùng cho chi tiết kẹp chặt nên quy định dung sai phụ thuộc.

1.4 Vị trí đường trục của lỗ dùng cho chi tiết kẹp chặt, không phụ thuộc phương pháp chỉ dẫn dung sai, có thể kiểm tra tổng hợp bằng cách xác định độ lệch trục so với vị trí danh nghĩa (ví dụ bằng calíp) hoặc kiểm tra thành phần bằng cách xác định sai lệch của các kích thước xác định vị trí đường trục của lỗ.

Trong trường hợp có tranh chấp khi đánh giá sản phẩm theo kết quả kiểm tra tổng hợp và thành phần, kết quả kiểm tra tổng hợp được coi là trọng tài.

2 Độ lệch trục giới hạn của lỗ so với vị trí danh nghĩa

2.1 Giá trị độ lệch trục giới hạn của lỗ so với vị trí danh nghĩa phải chọn theo Bảng 1 và phụ thuộc vào độ hở giữa lỗ và chi tiết kẹp chặt, kiểu ghép nối, điều kiện lắp ráp...

Trong phụ lục của tiêu chuẩn này chỉ dẫn cách lựa chọn dung sai vị trí đường trục của lỗ.

Bảng 1

mm

| 0,010 | - | 0,016 | - | 0,025 | - | 0,040 | 0,05 | 0,06 | 0,08 |

| 0,10 | 0,12 | 0,16 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,80 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 |

3 Sai lệch giới hạn kích thước xác định vị trí đường trục của lỗ

3.1 Sai lệch giới hạn kích thước xác định vị trí đường trục của lỗ phải chọn theo Bảng 2 (khi vị trí của lỗ nằm trong hệ toạ độ vuông góc) hoặc theo Bảng 3 (khi vị trí của hệ toạ độ cực) và phụ thuộc vào đặc điểm phân bố lỗ cũng như độ lệch trục giới hạn tương ứng của lỗ so với vị trí danh nghĩa (∆).

3.2 Cho phép tăng sai lệch giới hạn kích thước xác định vị trí đường trục của lỗ, chỉ dẫn trong Bảng 2 và Bảng 3 theo một chiều trục toạ độ với điều kiện sai lệch giới hạn theo chiều trục toạ độ khác phải giảm sao cho độ lệch trục so với vị trí danh nghĩa không vượt quá giá trị giới hạn ban đầu (∆).

CHÚ THÍCH: Sai lệch kích thước xác định vị trí đường trục của lỗ trong Bảng 2 và Bảng 3 là đối với trường hợp, khi cho phép sai lệch đường trục của lỗ theo hai chiều trục toạ độ bằng nhau. Trong trường hợp này miền dung sai độ lệch trục so với vị trí danh nghĩa là vòng tròn có bán kính r = ∆, được thay bằng hình vuông nội tiếp trong vòng tròn đó (Hình 2, ∆x = ∆y), còn trong toạ độ cực gần bằng hình vuông (Hình 3, ∆R = R∆α). Trên Hình 2 và Hình 3 các đường nét đứt chỉ những ví dụ về sự thay đổi tương ứng giữa các sai lệch giới hạn theo chiều trục. Trong đó sai lệch ∆x được tăng lên đến ∆x' do giảm tương ứng sai lệch ∆y xuống ∆y' (Hình 2) và sai lệch ∆α tăng lên đến ∆α' do giảm tương ứng sai lệch ∆R xuống ∆R' (Hình 3).

Các ký hiệu trên hình vẽ:

∆x và ∆y - sai lệch giới hạn đường trục của lỗ so với vị trí danh nghĩa theo trục toạ độ x và y;

R - Bán kính vòng tròn qua tâm lỗ;

∆R và ∆α - sai lệch giới hạn đường trục của lỗ so với vị trí danh nghĩa theo bán kính và góc tâm.

Phụ lục

Phương pháp lựa chọn độ lệch trục, giới hạn của lỗ so với vị trí danh nghĩa

Giá trị tính toán độ lệch trục giới hạn của lỗ so với vị trí danh nghĩa (∆T) khi dùng sai vị trí đường trục của lỗ trên hai chi tiết được phép nối như nhau xác định theo công thức sau:

− Đối với mối ghép kiểu A: ∆x = 0,5Z'

− Đối với mối ghép kiểu B: ∆x = 0,25Z'

Trong đó: Z' – một phần của độ hở nhỏ nhất Z giữa lỗ và chi tiết kẹp chặt dùng để bù cho độ lệch trục của lỗ so với vị trí danh nghĩa.

Độ hở Z được xác định bằng cách giảm độ hở Z một đại lượng cần thiết để đảm bảo lắp ráp dễ dàng và để điều chỉnh vị trí tương đối giữa các chi tiết được ghép nối cũng như để bù cho sai lệch vị trí khác của các bề mặt trên chi tiết kẹp chặt, như độ không đồng trục của các bề mặt trên chi tiết kẹp chặt (nếu nó có dạng trục bậc), độ không vuông góc giữa đường trục lỗ đối với mặt tựa (khi chỉ tiêu về độ không vuông góc được xác định riêng biệt và không có kết cấu bù trừ không vuông góc chẳng hạn như độ lót mềm). Trường hợp toàn bộ giá trị độ hở giữa lỗ và chi tiết kẹp chặt dùng để bù cho độ lệch trục thì:

Z' = Z

Độ lệch trục giới hạn của lỗ so với vị trí danh nghĩa chỉ dẫn trên bản vẽ, phải lấy theo các trị số tiêu chuẩn cho trong Bảng 1 của tiêu chuẩn này tương ứng với trị số đã tính toán. Nếu trị số trong tiêu chuẩn không trùng với trị số tính toán thì nên chọn trị số tiêu chuẩn gần nhất và nhỏ hơn trị số tính toán.

VÍ DỤ 1: xác định dung sai vị trí đường trục của 4 lỗ f12,5A5 dùng cho bulông M12 (Hình 1a).

Để bù cho độ lệch trực có thể dùng một độ hở, bằng 60% độ hở giữa lỗ và chi tiết kẹp chặt.

Độ hở giữa lỗ và chi tiết kẹp chặt

Z = 12,5 - 12 = 0,5 mm

Z' = 0,6Z = 0,5. 0,5 = 0,3 mm

Đối với kiểu ghép A, trị số tính toán của độ lệch trục so với vị trí danh nghĩa sẽ là:

∆T = 0,5Z = 0,5.0,3 = 0,15 mm

Độ lệch trục giới hạn chỉ dẫn trên bản vẽ được chọn gần với trị số tính toán nhất, theo Bảng 1 của tiêu chuẩn này ∆ = 0,16 mm.

Ví dụ chỉ dẫn dung sai này được giới thiệu trên Hình 1b.

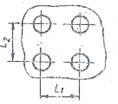

Nếu trên bản vẽ chỉ dẫn các sai lệch kích thước được xác định vị trí đường trục của lỗ thay cho độ lệch trục giới hạn thì theo Bảng 2 của tiêu chuẩn này đối với 4 lỗ bố trí thành hai dãy, phải quy định sai lệch giới hạn cho kích thước L1 và L2, cũng như các kích thước theo đường chéo giữa các đường trục lỗ. Đồng thời theo 2 đối với ∆ = 0,16 mm sai lệch kích thước L1 và L2 bằng ± 0,22 mm còn sai lệch kích thước theo đường chéo bằng ± 0,30 mm.

Ví dụ chỉ dẫn các sai lệch này được giới thiệu trên Hình 1c.

Hình 1

Sai lệch kích thước theo đường chéo giữa các đường trục của hai lỗ bất kỳ không lớn hơn ± 0,30 mm (dung sai phụ thuộc).

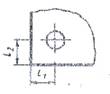

VÍ DỤ 2: Xác định dung sai vị trí đường trục của 4 lỗ f9A7 dùng cho vít M18 (Hình 2a). Để bù cho độ lệch trục có thể sử dụng toàn bộ độ hở giữa lỗ và chi tiết kẹp chặt bằng:

Z = Z' = 9 - 8 = 1 mm

Đối với kiểu B:

∆T = 0,25.Z' = 0,25.1 = 0,25 mm

Trị số độ lệch trục tính toán ∆T này trùng với trị số 0,25 trong Bảng 1 của tiêu chuẩn này và do đó được chọn làm độ lệch trục giới hạn để chỉ dẫn trên hình vẽ (Hình 2b).

Nếu trên bản vẽ chỉ dẫn sai lệch giới hạn kích thước xác định vị trí đường trực của lỗ, thì theo Bảng ba của tiêu chuẩn này đối với lỗ bố trí trên đường tròn và vị trí được xác định giữa các lỗ với nhau, phải quy định sai lệch giới hạn góc tâm giữa các đường trục của hai lỗ bất kỳ. Đồng thời theo Bảng 3 đối với ∆ = 0,25 mm sai lệch giới hạn đường kính của đường tròn đi qua tâm lỗ bằng ± 0,35 mm, còn sai lệch giữa các góc tâm đường trục của hai lỗ bất kỳ (đường kính của vòng tròn qua tâm lỗ 50 mm) bằng ± 50'. Ví dụ chỉ dẫn các sai lệch này giới thiệu trên Hình 2c.

Hình 2

Sai lệch góc tâm giữa các đường trục của hai lỗ bất kỳ không lớn hơn ± 50' (dung sai phụ thuộc).

Bảng 2 – Sai lệch giới hạn kích thước xác định

mm

| Đặc điểm phân bố lỗ | Hình vẽ | Quy định các sai lệch kích thước xác định vị trí đường trục của lỗ |

| ||||

| 0,001 | 0,016 | 0,025 | 0,04 | 0,05 | |||

| Sai lệch | |||||||

| 1. Một lỗ, vị trí được xác định so với mặt phẳng (khi lắp mặt chuẩn của các chi tiết ghép nối trùng nhau) |

| Sai lệch kích thước giữa đường trục của lỗ và mặt phẳng | 0,010 | 0,016 | 0,025 | 0,04 | 0,05 |

| 2. Hai lỗ, vị trí được xác định so với lỗ khác |

| Sai lệch kích thước giữa các đường trục của hai lỗ | 0,020 | 0,030 | 0,05 | 0,08 | 0,10 |

| 3. Ba lỗ và nhiều lỗ hơn được bố trí thành một dãy |

| 1. Sai lệch kích thước giữa các đường trục của hai lỗ bất kỳ | 0,014 | 0,022 | 0,035 | 0,055 | 0,07 |

| 2. Độ lệch trục của lỗ so với mặt phẳng chung | 0,007 | 0,011 | 0,018 | 0,028 | 0,035 | ||

| 4. Ba hoặc bốn lỗ được bố trí thành hai dãy |

| 1. Sai lệch kích thước L1 và L2 | 0,014 | 0,022 | 0,035 | 0,055 | 0,07 |

| 2. Sai lệch kích thước theo đường chéo giữa các đường trục của hai lỗ bất kỳ | 0,020 | 0,030 | 0,05 | 0,08 | 0,10 | ||

| 5. Một lỗ, vị trí được xác định so với hai mặt phẳng, vuông góc với nhau (khi lắp mặt chuẩn của các chi tiết ghép nối trùng nhau) |

| Sai lệch kích thước L1 và L2 | 0,007 | 0,011 | 0,018 | 0,028 | 0,035 |

| 6. Nhiều lỗ, vị trí được xác định giữa lỗ này so với lỗ khác và được bố trí thành nhiều dãy |

| 1. Sai lệch kích thước L1; L2; L3; L4 | 0,007 | 0,011 | 0,018 | 0,028 | 0,035 |

| 2. Sai lệch kích thước theo đường chéo giữa các đường trục của hai lỗ bất kỳ | 0,020 | 0,030 | 0,05 | 0,08 | 0,10 | ||

Vị trí đường trục của lỗ (hệ tọa độ vuông góc)

| Độ lệch trục giới hạn so với vị trí danh nghĩa | |||||||||||||||||||||

| 0,06 | 0,08 | 0,10 | 0,12 | 0,16 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,80 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3 | 4 | 5 | 6 | 8 |

| Giới hạn kích thước xác định vị trí đường trục của lỗ ± | |||||||||||||||||||||

| 0,06 | 0,08 | 0,10 | 0,12 | 0,16 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,80 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3 | 4 | 5 | 6 | 8 |

| 0,12 | 0,16 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,80 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 16 |

| 0,08 | 0,11 | 0,14 | 0,16 | 0,22 | 0,28 | 0,35 | 0,40 | 0,55 | 0,70 | 0,80 | 1,1 | 1,4 | 1,6 | 2,2 | 2,8 | 3,5 | 4 | 5,5 | 7 | 8 | 11 |

| 0,04 | 0,055 | 0,07 | 0,08 | 0,11 | 0,14 | 0,18 | 0,20 | 0,28 | 0,35 | 0,40 | 0,55 | 0,70 | 0,80 | 1,1 | 1,4 | 1,8 | 2,0 | 2,8 | 3,5 | 4 | 5,5 |

| 0,08 | 0,11 | 0,14 | 0,16 | 0,22 | 0,28 | 0,35 | 0,40 | 0,55 | 0,70 | 0,80 | 1,1 | 1,4 | 1,6 | 2,2 | 2,8 | 3,5 | 4,0 | 5,5 | 7 | 8 | 11 |

| 0,12 | 0,16 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,80 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 16 |

| 0,04 | 0,055 | 0,07 | 0,08 | 0,11 | 0,14 | 0,18 | 0,20 | 0,28 | 0,35 | 0,40 | 0,55 | 0,70 | 0,80 | 1,1 | 1,4 | 1,8 | 2,0 | 2,8 | 3,5 | 4 | 5,5 |

| 0,04 | 0,055 | 0,07 | 0,08 | 0,11 | 0,14 | 0,18 | 0,20 | 0,28 | 0,35 | 0,40 | 0,55 | 0,70 | 0,80 | 1,1 | 1,4 | 1,8 | 2,0 | 2,8 | 3,5 | 4 | 5,5 |

| 0,12 | 0,16 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,80 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 16 |

Bảng 3 – Sai lệch giới hạn kích thước xác định

| Đặc điểm phân bố lỗ | Hình vẽ | Quy định sai lệch kích thước xác định vị trí đường trục của lỗ | Độ lệch trục giới hạn so với vị trí danh nghĩa, mm | 0,010 | 0,016 | 0,025 | 0,04 | |

| d D (±), mm | 0,014 | 0,022 | 0,035 | 0,055 | ||||

| d R (±), mm | 0,007 | 0,011 | 0,018 | 0,028 | ||||

| Kích thước danh nghĩa, mm |

| |||||||

| Đường kính D | Bán kính R | |||||||

| 1. Hai lỗ, vị trí được xác định giữa lỗ này so với lỗ khác và so với thành phần chuẩn ở tâm |

| 1. Sai lệch bán kính của vòng tròn đi qua tâm các lỗ (± δ R) 2. Sai lệch góc tâm giữa các đường trục của hai lỗ (± δ D) | Lớn hơn 6 đến 10 | Lớn hơn 3 đến 5 | 12’ | 20’ | 30’ | 50’ |

| » 10 » 14 | » 5 » 7 | 8’ | 12’ | 20’ | 30’ | |||

| » 14 » 18 | » 7 » 9 | 6’ | 10’ | 14’ | 25’ | |||

| » 18 » 24 | » 9 » 12 | 5’ | 7’ | 11’ | 18’ | |||

| » 24 » 30 | » 12 » 15 | 4’ | 6’ | 9’ | 14’ | |||

| 2. Ba lỗ hoặc nhiều hơn, vị trí được xác định giữa lỗ này so với lỗ khác |

| 1. Sai lệch bán kính của vòng tròn đi qua tâm các lỗ (± δ D) 2. Sai lệch góc tâm giữa các đường trục của hai lỗ bất kỳ (± δ ∆)* | » 30 » 40 | » 15 » 20 | 3’ | 5’ | 7’ | 11’ |

| » 40 » 50 | » 20 » 25 | 2’30 | 4’ | 5’ | 8’ | |||

| » 50 » 65 | » 25 » 32 | 2’ | 3’ | 4’ | 6’ | |||

| » 65 » 80 | » 32 » 40 | 2’30 | 2’30 | 3’ | 5’ | |||

| » 80 » 100 | » 40 » 50 |

| 2’ | 2’30 | 4’ | |||

| » 100 » 120 | » 50 » 60 |

|

| 2’ | 3’ | |||

| » 120 » 150 | » 60 » 75 |

|

|

| 2’30 | |||

| » 150 » 180 | » 75 » 90 |

|

|

| 2’ | |||

| » 180 » 250 | » 90 » 125 |

|

|

|

| |||

| 3. Ba lỗ hoặc nhiều hơn, vị trí được xác định giữa lỗ này so với lỗ khác và so với thành phần chuẩn ở tâm A |

| 1. Sai lệch bán kính của vòng tròn đi qua tâm các lỗ (± δ R) chuẩn: bề mặt A 2. Sai lệch góc tâm giữa các đường trục của hai lỗ (± δ α)* | » 250 » 310 | » 125 » 155 |

|

|

|

|

| » 310 » 400 | » 155 » 200 |

|

|

|

| |||

| » 400 » 500 | » 200 » 250 |

|

|

|

| |||

| » 500 » 630 | » 250 » 315 |

|

|

|

| |||

| » 630 » 800 | » 315 » 400 |

|

|

|

| |||

| » 800 » 1000 | » 400 » 500 |

|

|

|

| |||

| » 1000 » 1250 | » 500 » 625 |

|

|

|

| |||

| » 1250 » 1600 | » 625 » 800 |

|

|

|

| |||

| » 1600 » 2000 | » 800 » 1000 |

|

|

|

| |||

* Nếu quy định hay kiểm tra góc tâm giữa đường trục của mỗi lỗ với đường trục của lỗ chuẩn (tức là các góc thì trị số sai lệch giới hạn phải được tăng lên gấp đôi.

Vị trí đường trục của lỗ (hệ tọa độ cực)

| 0,05 | 0,06 | 0,08 | 0,10 | 0,12 | 0,16 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | 0,60 | 0,80 | 1,0 | 1,2 | 1,6 | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 |

| 0,07 | 0,08 | 0,11 | 0,14 | 0,16 | 0,22 | 0,28 | 0,35 | 0,40 | 0,55 | 0,70 | 0,80 | 1,1 | 1,4 | 1,6 | 2,2 | 2,8 | 3,5 | 4,0 | 5,5 | 7 | 8 | 11 |

| 0,035 | 0,04 | 0,055 | 0,07 | 0,08 | 0,11 | 0,14 | 0,18 | 0,20 | 0,28 | 0,35 | 0,40 | 0,55 | 0,70 | 0,80 | 1,1 | 1,4 | 1,8 | 2,0 | 2,8 | 3,5 | 4 | 5,5 |

| (±) | ||||||||||||||||||||||

| 1o10’ | 1o40’ | 2o40’ | 2o20’ | 2o20’ | 3o | 4o |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 40’ | 50’ | 1o | 1o20’ | 1o40’ | 2o | 2o40’ | 3o20’ | 4o |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 30’ | 35’ | 45’ | 1o | 1o10’ | 1o30’ | 2o | 2o20’ | 3o | 4o |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 22’ | 28’ | 35’ | 45’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 3o | 3o40’ | 4o30’ |

|

|

|

|

|

|

|

|

|

|

|

| 18’ | 22’ | 28’ | 35’ | 45’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 3o | 3o40’ | 4o30’ |

|

|

|

|

|

|

|

|

|

|

| 14’ | 16’ | 22’ | 28’ | 35’ | 45’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 2o40’ | 3o40’ | 4o30’ |

|

|

|

|

|

|

|

|

|

| 10’ | 12’ | 16’ | 20’ | 25’ | 30’ | 40’ | 50’ | 1o | 1o20’ | 1o40’ | 2o | 2o40’ | 3o20’ | 4o30’ |

|

|

|

|

|

|

|

|

| 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 30’ | 40’ | 50’ | 1o | 1o20’ | 1o40’ | 2o | 2o40’ | 3o20’ | 4o |

|

|

|

|

|

|

|

| 6’ | 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 30’ | 40’ | 50’ | 1o | 1o20’ | 1o40’ | 2o | 2o40’ | 3o20’ | 4o |

|

|

|

|

|

|

| 5’ | 6’ | 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 30’ | 40’ | 50’ | 1o | 1o20’ | 1o40’ | 2o | 2o40’ | 3o20’ | 4o |

|

|

|

|

|

| 4’ | 5’ | 7’ | 9’ | 11‘ | 14’ | 18’ | 22’ | 28’ | 35’ | 45’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 3o | 3o40’ | 4o30’ |

|

|

|

|

| 3’30 | 2o30’ | 6’ | 7’ | 9’ | 11‘ | 14’ | 18’ | 22’ | 28’ | 35’ | 45’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 3o | 3o40’ | 4o30’ |

|

|

|

| 3’ | 4’ | 5’ | 6’ | 7’ | 9’ | 12‘ | 14’ | 18’ | 22’ | 28’ | 35’ | 45’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 3o | 3o40’ | 4o30’ |

|

|

| 2’ | 4’30 | 2o30’ | 4’30 | 6’ | 7’ | 9’ | 11‘ | 14’ | 18’ | 22’ | 28’ | 35’ | 45’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 3o | 3o40’ | 4o30’ |

|

|

| 2’ | 2’30 | 3’ | 4’ | 6’ | 7’ | 9’ | 10’ | 14’ | 16’ | 20’ | 25’ | 35’ | 40’ | 55’ | 1o10’ | 1o30’ | 1o50’ | 2o20’ | 2o40’ | 3o20’ | 4o30’ |

|

| 2’ | 2’30 | 2’30 | 3’ | 4’ | 5’ | 6’ | 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 30’ | 40’ | 50’ | 1o | 1o20’ | 1o40’ | 2o20 | 2o40’ | 3o40’ |

|

|

|

| 2’ | 2’30 | 3’ | 4’ | 5’ | 6’ | 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 35’ | 40’ | 50’ | 1o | 1o20’ | 1o50’ | 2o | 2o20’ |

|

|

|

|

| 2’ | 2’30 | 3’ | 4’ | 5’ | 6’ | 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 35’ | 40’ | 50’ | 1o | 1o20’ | 1o50’ | 2o |

|

|

|

|

|

| 2’ | 2’30 | 3’30 | 4’ | 5’ | 7’ | 8’ | 11‘ | 14’ | 16’ | 20’ | 25’ | 35’ | 40’ | 50’ | 1o | 1o20’ | 1o50’ |

|

|

|

|

|

|

| 2’ | 3’ | 3’30 | 4’30 | 6’ | 7’ | 9’ | 12’ | 14’ | 18’ | 22’ | 28’ | 35’ | 40’ | 50’ | 1o | 1o20’ |

|

|

|

|

|

|

|

| 2’ | 2’30 | 3’ | 4’ | 5’ | 6’ | 8’ | 10’ | 14’ | 16’ | 20’ | 25’ | 35’ | 40’ | 50’ | 1o |

|

|

|

|

|

|

|

|

| 2’ | 2’30 | 3’ | 4’ | 5’ | 7’ | 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 35’ | 40’ | 50’ |

|

|

|

|

|

|

|

|

|

| 2’ | 2’30 | 3’ | 4’ | 5’ | 6’ | 8’ | 10’ | 12’ | 16’ | 20’ | 25’ | 35’ | 40’ |

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 3209:1978 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 3209:1978 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 3209:1978 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 3209:1978 DOC (Bản Word)