- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13891-1:2023 hệ thống đường ống lắp đặt trên phương tiện thăm dò, xử lý dầu khí trên biển - Phần 1

| Số hiệu: | TCVN 13891-1:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

11/12/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13891-1:2023

Tiêu chuẩn quốc gia TCVN 13891-1:2023: Phương pháp kiểm tra dựa trên phân tích rủi ro đối với bình chịu áp lực và hệ thống đường ống công nghệ

Tiêu chuẩn quốc gia TCVN 13891-1:2023 được ban hành ngày 26/09/2023, có hiệu lực ngay sau ngày ban hành. Văn bản này quy định các phương pháp và hướng dẫn kiểm tra dựa trên phân tích rủi ro cho bình chịu áp lực và hệ thống đường ống công nghệ lắp đặt trên phương tiện thăm dò, khai thác và xử lý dầu khí trên biển.

TCVN 13891-1:2023 được xây dựng dựa trên tài liệu tham khảo API 580 Risk-Based Inspection, phiên bản thứ ba công bố vào tháng 2 năm 2016. Tiêu chuẩn này nhằm mục đích cung cấp một quy trình đảm bảo an toàn và hiệu quả trong việc kiểm tra và đánh giá thiết bị chịu áp lực và đường ống liên quan.

Về phạm vi áp dụng, tiêu chuẩn này định nghĩa rõ ràng các nguyên tắc chung và quy trình thực hiện chương trình kiểm tra dựa trên cơ sở phân tích rủi ro (RBI). Những tài liệu viện dẫn cần thiết cho việc áp dụng tiêu chuẩn bao gồm các tiêu chuẩn liên quan như API 510, API 570, và nhiều tiêu chuẩn khác, từ đó hỗ trợ cho quá trình đánh giá và quản lý rủi ro.

Trong tiêu chuẩn, khái niệm về kiểm tra trên cơ sở rủi ro (RBI) được mô tả chi tiết, nhấn mạnh rằng việc kiểm tra này dựa vào khả năng xảy ra hư hỏng và hậu quả của nó. Rủi ro được quản lý thông qua các chương trình kiểm tra thiết bị cố định, nhằm định lượng và đánh giá mức độ rủi ro trong các hoạt động liên quan đến khai thác dầu khí trên biển.

Phương pháp kiểm tra RBI có thể được thực hiện ở nhiều cấp độ và có thể được chia thành các loại, bao gồm phương pháp định tính, định lượng, và bán định lượng. Mỗi loại phương pháp này có các yêu cầu và cách thức thực hiện riêng, chính thức đưa ra những biện pháp giảm thiểu rủi ro hiệu quả cho các thiết bị và hệ thống cần kiểm tra.

Điều quan trọng là quá trình lập kế hoạch kiểm tra phải được đ基於 tình trạng thực tế của thiết bị, cho phép xác định chính xác thời điểm cần thực hiện kiểm tra tiếp theo và đảm bảo an toàn cho hoạt động khai thác. TCVN 13891-1:2023 nhấn mạnh rằng, mặc dù có thể giảm thiểu nguy cơ hư hỏng, không thể loại bỏ hoàn toàn rủi ro, do đó việc xây dựng kế hoạch kiểm tra là một công việc cần thiết và liên tục cập nhật, phù hợp với những thay đổi trong tình hình hoạt động và điều kiện môi trường.

Cuối cùng, tiêu chuẩn này là một công cụ hỗ trợ để đảm bảo tính toàn vẹn và an toàn cho các hoạt động thăm dò và khai thác dầu khí trên biển, đồng thời nâng cao khả năng quản lý rủi ro trong lĩnh vực công nghiệp dầu khí tại Việt Nam.

Tải tiêu chuẩn Việt Nam TCVN 13891-1:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13891-1:2023

BÌNH CHỊU ÁP LỰC VÀ HỆ THỐNG ĐƯỜNG ỐNG CÔNG NGHỆ LẮP ĐẶT TRÊN PHƯƠNG TIỆN THĂM DÒ, KHAI THÁC VÀ XỬ LÝ DẦU KHÍ TRÊN BIỂN - PHẦN 1: PHƯƠNG PHÁP KIỂM TRA DỰA TRÊN CƠ SỞ PHÂN TÍCH RỦI RO

Pressure Vessel and process Piping System installed on Offshore Installations used for oil and gas exploration and production -Part 1: Method of Risk-Base Inspection

Lời nói đầu

TCVN 13891-1:2023 xây dựng trên cơ sở tham khảo API 580 Risk-Based Inspection, third edition, February 2016 (API 580 Kiểm tra dựa trên cơ sở rủi ro, xuất bản lần 3, tháng 2 năm 2016).

TCVN 13891-1:2023 do Cục Đăng kiểm Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

BÌNH CHỊU ÁP LỰC VÀ HỆ THỐNG ĐƯỜNG ỐNG CÔNG NGHỆ LẮP ĐẶT TRÊN PHƯƠNG TIỆN THĂM DÒ, KHAI THÁC VÀ XỬ LÝ DẦU KHÍ TRÊN BIỂN - PHẦN 1: PHƯƠNG PHÁP KIỂM TRA DỰA TRÊN CƠ SỞ PHÂN TÍCH RỦI RO

Pressure Vessel and process Piping System installed on Offshore Installations used for oil and gas exploration and production -Part 1: Method of Risk-Base Inspection

1. Phạm vi áp dụng

Tiêu chuẩn này được xây dựng để đưa ra các phương pháp đánh giá cơ bản, các nguyên tắc chung và quy trình tiến hành một chương trình kiểm tra dựa trên cơ sở phân tích rủi ro (RBl) cho bình chịu áp lực và hệ thống đường ống công nghệ lắp đặt trên phương tiện thăm dò, khai thác và xử lý dầu khí trên biển.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần cho việc áp dụng Tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

- API 510 Pressure Vessel Inspection Code: In-service Inspection, Rating, Repair, and Alteration (Tiêu chuẩn kiểm tra bình chịu áp lực: Kiểm tra, đánh giá, sửa chữa và thay đổi).

- API 570 Piping Inspection Code: In-service Inspection, Repair, and Alteration of Piping Systems (Tiêu chuẩn kiểm tra đường ống - kiểm tra đường ống trong khai thác, sửa chữa và thay thế của hệ thống đường ống).

- API RP 571 Damage Mechanisms Affecting Fixed Equipment in the Refining Industry (Tiêu chuẩn về các cơ chế hư hỏng trong ngành công nghiệp lọc dầu)

- API 579-1/ASME 1 FFS-1 Fitness-For-Service (Đánh giá phù hợp trong khai thác)

- API 581 Risk-based. Inspection Methodology (Phương pháp khảo sát dựa trên cơ sở phân tích rủi ro)

- API 563 Tank inspection, Repair, Alteration (Kiểm tra, sửa chữa, hoán cải bồn chứa)

- API Rp 572 Management of Hazards Associated with Location of Process Plant Permanent (Quản lý các mối nguy liên quan đến vị trí của thiết bị công nghệ cố định)

- ASME PVRC Project 99-1P-01 A Comparison of Criteria for Acceptance of Risk, February 16, 2000 (So sánh các tiêu chí chấp nhận rủi ro, ngày 16 tháng 2 năm 2000)

3. Thuật ngữ, định nghĩa, ký hiệu và chữ viết tắt

3.1 Thuật ngữ và định nghĩa

3.1.1

Kiểm tra trên cơ sở rủi ro (Risk Based Inspection-RBI)

Kiểm tra trên cơ sở rủi ro là việc thực hiện kiểm tra dựa trên quá trình quản lý và đánh giá rủi ro xem xét cả khả năng xảy ra và hậu quả của sự cố hư hỏng thiết bị và tập trung vào kế hoạch kiểm tra việc mất khả năng tồn chứa của bình chịu áp lực, và hệ thống công nghệ do hư hỏng vật liệu. Những rủi ro này được quản lý chủ yếu thông qua các hoạt động kiểm tra thiết bị.

3.1.2

Rủi ro (Risk)

Rủi ro là sự kết hợp giữa khả năng xảy ra của một số sự kiện nào đó xảy ra trong một khoảng thời gian và hậu quả liên quan đến sự kiện đó

3.1.3

Rủi ro tuyệt đối (Absolute Risk)

Mô tả và định lượng rủi ro lý tưởng và chính xác.

3.1.4

Rủi ro có thể chấp nhận (Acceptable Risk)

Là mức độ rủi ro có thể chấp nhận được bởi người chủ sở hữu/sử dụng.

3.1.5

Thấp tới mức có thể thực thi (As IOW As Reasonably Practical-ALARP)

Khoảng cách nằm giữa hai mức rủi ro cao và mức rủi ro thấp được gọi là vùng Thấp tới mức có thể thực thi (ALARP).

3.1.6

Bộ phận (Components)

Các bộ phận cấu thành của một thiết bị hoặc chi tiết của thiết bị.

3.1.7

Chuyên gia về ăn mòn (Corrosion Specilist)

Là người có am hiểu và kinh nghiệm trong lĩnh vực ăn mòn, hư hỏng cơ học, luyện kim, lựa chọn vật liệu, quá trình hóa học và các phương pháp giảm thiểu, kiểm soát ăn mòn và các ảnh hưởng của chúng lên thiết bị chịu áp lực.

3.1.8

Kiểu hư hỏng (Damage (or deterioration) mode)

Biểu hiện vật lý của hư hỏng (ví dụ như suy giảm chiều dày, rỗ, nứt, vỡ),

3.1.9

Giới hạn hư hỏng cho phép (Damage tolerance)

Mức độ hư hỏng mà một bộ phận có thể chịu được mà không bị hỏng.

3.1.10

Sự kiện (Event)

Sự xuất hiện của một tập hợp các tình huống cụ thể, sự kiện có thể chắc chắn hoặc không chắc chắn, sự kiện có thể là số ít hoặc nhiều. Khả năng xảy ra của một sự kiện xảy ra trong một khoảng thời gian nhất định có thể được định tính.

3.1.11

Cây sự kiện (Event Tree)

Một công cụ phân tích mà diễn giải và mô tả đặc điểm các sự kiện dự kiến theo một cách lô gíc và đồ họa, chỉ ra các mối quan hệ của các sự kiện với nhau.

3.1.12

Phần mềm thực hiện RBI (RBI Software)

Phần mềm thực hiện RBI là phần mềm đáp ứng quy định có liên quan tại các tiêu chuẩn API 580, API 581 và cho phép bổ sung dữ liệu thường xuyên trong thời gian hoạt động, bất cứ khi nào có thông tin mới về an toàn, sau kiểm tra đánh giá, kiểm định thiết bị hoặc khi cần thiết.

3.1.13

Sự kiện bên ngoài (External Event)

Các sự kiện liên quan đến hiện tượng thiên nhiên, sự phá hoại hoặc các sự kiện như cháy hoặc nổ tại các khu vực lân cận, khủng bố, phát tán vật chất nguy hiểm, mất điện, sự xâm nhập của các phương tiện giao thông bên ngoài.

3.1.14

FSS (Fitness-For-Service Assessment)

Là phương pháp được áp dụng để đánh giá các khuyết tật, hư hỏng của bộ phận hoặc chi tiết thiết bị trước khi đưa ra quyết định cho sự chấp thuận tiếp tục sử dụng.

3.1.15

Mối nguy (Hazard)

Nguồn tiềm ẩn của các hư hỏng.

3.1.16

Nghiên cứu về mối nguy và khả năng vận hành (Hazard and operability study-HAZOP)

Nghiên cứu HAZOP là một dạng phân tích FMEA (Failure Mode & Effects Analysis), các nghiên cứu HAZOP để xác định các mối nguy và các vấn đề về khả năng hoạt động trong toàn bộ công trình biển.

3.1.17

Kế hoạch kiểm tra (Inspection plan)

Tập hợp các hành động được lập thành văn bản nêu chi tiết phạm vi, mức độ, phương pháp và thời gian của các hoạt động kiểm tra cụ thể nhằm xác định tình trạng của một thiết bị. Trong đánh giá RBI thì kế hoạch kiểm tra là kết quả của phân tích RBI.

3.1.18

Giới hạn vận hành toàn vẹn (Integrity operating windows-IOWs)

Các giới hạn đã được thiết lập cho các tham số của quá trình có thể ảnh hưởng đến tính toàn vẹn của thiết bị nếu hoạt động của quá trình xử lý công nghệ khác với các giới hạn đã thiết lập trong một khoảng thời gian xác định trước.

3.1.19

Quản lý sự thay đổi (Management of Change MOC)

Một hệ thống quản lý được lập thành văn bản để xem xét và phê duyệt các thay đổi quá trình xử lý công nghệ, thiết bị hoặc hệ thống đường ống trước khi thực hiện thay đổi.

3.1.20

Hệ thống quản lý (Management System)

Hệ thống quản lý là bộ khung cho các quá trình xử lý công nghệ và quy trình làm việc được sử dụng để đảm bảo rằng một tổ chức có thể hoàn thành tất cả các nhiệm vụ cần thiết để đạt được các mục tiêu của nó.

3.1.21

Cụm xử lý công nghệ (Process Unit)

Một nhóm các hệ thống được sắp xếp theo một kiểu cụ thể để sản xuất một sản phẩm hoặc dịch vụ.

3.1.22

Phân tích rủi ro định tính (Qualitative Risk Analysis)

Phân tích rủi ro sử dụng chuyên môn và kinh nghiệm để ấn định sự phân loại cho POF và COF.

3.1.23

Phân tích rủi ro định lượng (Quantitative Risk Analysis)

Phân tích rủi ro sử dụng các phương pháp tiếp cận dựa trên mô hình trong đó các giá trị số được tính toán.

3.1.24

Đánh giá lại (Reassessment)

Quá trình tích hợp dữ liệu kiểm tra hoặc các thay đổi khác vào phân tích rủi ro.

3.1.25

Rủi ro còn tồn tại (Residual Risk)

Rủi ro còn lại sau khi giảm thiểu rủi ro.

3.1.26

Phân tích rủi ro (Risk Analysis)

Sử dụng thông tin một cách có hệ thống để nhận biết mối nguy và ước lượng rủi ro.

3.1.27

Đánh giá rủi ro (Risk Assessment)

Toàn bộ quá trình bao gồm phân tích rủi ro và đánh giá mức rủi ro

3.1.28

Loại bỏ rủi ro (Risk Avoidance)

Loại bỏ khả năng bị thiệt hại, phòng tránh rủi ro được đưa ra dựa trên kết quả đánh giá rủi ro.

3.1.29

Tiêu chí rủi ro (Risk Criteria)

Tiêu chí tham chiếu mà theo đó mức độ rủi ro được đánh giá.

3.1.30

Ước lượng rủi ro (Risk Estimation)

Quá trình được sử dụng để ấn định các giá trị đối với khả năng xảy ra và hậu quả xảy ra rủi ro.

3.1.31

Quản lý rủi ro (Risk Management)

Quá trình tiếp cận rủi ro một cách khoa học và có hệ thống để nhận diện, kiểm soát, phòng ngừa và giảm thiểu những tổn thất và những ảnh hưởng bất lợi của rủi ro.

3.1.32

Giảm thiểu rủi ro (Risk Mitigation)

Biện pháp ứng phó rủi ro được sử dụng để giảm thiểu các tác động bất lợi của các mối nguy có thể xảy ra.

3.1.33

Tuổi thọ sử dụng (Service Life)

Tuổi thọ dự kiến hoặc khoảng thời gian có thể chấp nhận được trong đó thiết bị chứa chịu áp lực, bộ phận chứa áp suất có thể hoạt động một cách an toàn và đáng tin cậy.

3.1.34

Hệ thống (System)

Tập hợp các thiết bị được lắp ráp cho một chức năng cụ thể trong phạm vi một cụm thiết bị xử lý.

3.1.35

Rủi ro khi chưa được giảm thiểu (Unmitigated risk)

Rủi ro trước các hoạt động giảm thiểu.

3.2 Ký hiệu và chữ viết tắt

| ALARP | : | As low-As Reasonably Practical (Thấp tới mức có thể thực thi) |

| COF | : | Consequence of Failure (Hậu quả hư hỏng) |

| FMEA | : | Failure Modes and Effects Analysis (Phân tích dạng hư hỏng và tác động) |

| HAZOP | : | Hazard and Operability Assessment (Đánh giá mối nguy và khả năng vận hành) |

| lOWs | : | Integrity Operating Windows (Cửa sổ vận hành toàn vẹn) |

| LOPA | : | Layers of Protection Analysis (Các lớp phân tích bảo vệ) |

| MOC | : | Management of Change (Quản lý thay đổi) |

| NDE | : | Nondestructive Examination (Kiểm tra không phá hủy) |

| PHA | : | Process Hazards Analysis (Phân tích các mối nguy quá trình xử lý công nghệ) |

| POF | : | Probability of Failure (Khả năng xảy ra hư hỏng) |

| PSM | : | Process Safety Management (Quản lý quy trình an toàn) |

| QA/QC | : | Quality Assurance/Quality Control (Đảm bảo chất lượng/kiểm soát chất lượng) |

| QRA | : | Quantitative risk assessment (Đánh giá rủi ro định lượng) |

| RBI | : | Risk-Based Inspection (Kiểm tra trên cơ sở đánh giá rủi ro) |

| RCM | : | Reliability Centered Maintenance (Bảo trì tập trung vào độ tin cậy) |

| SIL | : | Safety Integrity Level (Cấp độ toàn vẹn an toàn) |

4. Nguyên tắc cơ bản về đánh giá rủi ro

4.1 Khái quát

4.1.1 Rủi ro là sự kết hợp giữa khả năng xảy ra của một số sự kiện nào đó xảy ra trong một khoảng thời gian và hậu quả liên quan đến sự kiện đó. Theo thuật ngữ toán học, rủi ro có thể được tính theo phương trình:

Rủi ro = Khả năng xảy ra hư hỏng x Hậu quả hư hỏng

4.1.2 Đánh giá rủi ro hiệu quả phải là một quá trình hợp lý, lô gíc và có cấu trúc bao gồm ít nhất hai bước chính sau:

a. Xác định rủi ro đáng kể như thế nào;

b. Xác định liệu rủi ro có thể được chấp nhận.

4.2 Quản lý rủi ro và giảm thiểu rủi ro

4.2.1 Giảm thiểu rủi ro là hành động giảm thiểu rủi ro đã biết từ mức rủi ro cao xuống mức rủi ro thấp hơn, dễ chấp nhận hơn bằng một số biện pháp giảm thiểu rủi ro.

4.2.2 Quản lý rủi ro là một quá trình đánh giá rủi ro, xác định xem có cần giảm thiểu rủi ro hay không và xây dựng kế hoạch duy trì rủi ro ở mức có thể chấp nhận được. Bằng cách sử dụng quản lý rủi ro, một số rủi ro có thể được xác định là có thể chấp nhận được để không cần phải giảm thiểu rủi ro.

4.3 Sự phát triển của thời hạn kiểm tra và ngày đến hạn kiểm tra

4.3.1 Chương trình kiểm tra, thử nghiệm và giám sát quá trình được thiết lập để phát hiện và đánh giá sự suy giảm do ảnh hưởng trong hoạt động.

4.3.2 Việc thiết lập khoảng thời gian kiểm tra theo RBI được thực hiện dựa trên rủi ro của thiết bị theo thời gian và rủi ro có thể được chấp nhận (được thiết lập bởi chủ sở hữu công trình) theo đó việc kiểm tra phải được thực hiện chậm nhất là thời điểm rủi ro của thiết bị bằng với rủi ro có thể chấp nhận được.

4.3.3 Với những tiến bộ trong cách tiếp cận việc thực hiện kiểm tra và hiểu rõ hơn về loại và mức độ hư hỏng, khoảng thời gian kiểm tra/ngày đến hạn kiểm tra trở nên phụ thuộc nhiều hơn vào tình trạng thiết bị, thay vì thực hiện tại một ngày lịch tùy ý. Các tiêu chuẩn như API 510, API 570 và API 653 phát triển thành một nguyên lý kiểm tra với các yếu tố như:

a. Khoảng thời gian kiểm tra/ngày đến hạn dựa trên số phần trăm tuổi thọ của thiết bị (như là 1/2 tuổi thọ);

b. Kiểm tra kiểm tra ở trạng thái hoạt động thay cho kiểm tra bên trong dựa trên tốc độ hư hỏng thấp;

c. Yêu cầu kiểm tra bên trong đối với các cơ chế hư hỏng liên quan đến nứt;

d. Khoảng thời gian kiểm tra/ngày đến hạn kiểm tra dựa trên hậu quả.

4.3.4 RBI đại diện cho thế hệ tiếp theo của các phương pháp tiếp cận việc thực hiện kiểm tra và thiết lập khoảng thời gian/ngày đến hạn kiểm tra với mục tiêu cuối cùng của việc khảo sát là sự an toàn và độ tin cậy của các thiết bị đang vận hành. RBI là một phương pháp tiếp cận dựa trên rủi ro, tập trung đặc biệt chú ý đến thiết bị và các cơ chế hư hỏng liên quan gây rủi ro cao nhất cho công trình biển. Khi tập trung vào rủi ro và giảm thiểu rủi ro, RBI cung cấp mối liên kết tốt hơn giữa các cơ chế dẫn đến hư hỏng thiết bị (mất khả năng chứa) và các phương pháp kiểm tra sẽ giảm thiểu rủi ro liên quan một cách hiệu quả. Mặc dù có thể có nhiều định nghĩa về hư hỏng của thiết bị chịu áp lực, trong tài liệu này hư hỏng được xác định là mất khả năng chứa.

4.4 Tổng quan về phân tích rủi ro

4.4.1 Rủi ro được đánh giá bằng cách xác định các cơ chế hư hỏng, xác định khả năng xảy ra hư hỏng, đánh giá hậu quả hư hỏng và xác định các yếu tố thúc đẩy rủi ro để cho phép phát triển các kế hoạch giảm thiểu rủi ro hiệu quả.

4.4.2 Mức độ phức tạp của phân tích rủi ro là một hàm của số lượng các yếu tố có thể ảnh hưởng đến rủi ro và có một loạt các phương pháp liên tục có sẵn để đánh giá rủi ro. Các phương pháp bao gồm từ xếp hạng tương đối nghiêm ngặt đến tính toán nghiêm ngặt. Các phương pháp này thường đại diện cho một loạt các độ chính xác cho kết quả phân tích rủi ro.

4.4.3 Thiếu dữ liệu, dữ liệu chất lượng thấp hoặc sử dụng phương pháp phân tích không phù hợp đều không mang lại hiệu quả trong đánh giá rủi ro. Quá trình phân tích rủi ro chính xác, hợp lý bao gồm các bước sau:

a. Thu thập và xác nhận dữ liệu và thông tin cần thiết;

b. Xác định các cơ chế hư hỏng và, xác định các kiểu hư hỏng cho mỗi cơ chế hư hỏng;

c. Xác định tính dễ hư tổn và tỷ lệ hư hỏng;

d. Xác định khả năng xảy ra hư hỏng trong một khung thời gian xác định đối với từng cơ chế hư hỏng;

e. Xác định các kiểu hư hỏng;

f. Xác định các tình huống hậu quả đáng tin cậy sẽ xảy ra từ các kiểu hư hỏng;

g. Xác định khả năng xảy ra hư hỏng của mỗi tình huống hậu quả, xem xét khả năng xảy ra hư hỏng và tình huống hậu quả cụ thể sẽ dẫn đến sự cố;

h. Xác định rủi ro, bao gồm phân tích độ nhạy, và xem xét kết quả phân tích rủi ro về tính nhất quán.

4.4.4 Sau khi hoàn thành phân tích rủi ro là quá trình xây dựng kế hoạch kiểm tra và các hành động giảm thiểu khác và đánh giá rủi ro còn lại.

4.5 Tối ưu hóa khảo sát

4.5.1 Lập kế hoạch khảo sát, tối ưu hóa chương trình khảo sát được lập khi rủi ro liên quan đến các hạng mục thiết bị riêng lẻ được xác định, hiệu quả tương đối của các kỹ thuật khảo sát khác nhau, giám sát quá trình trong việc giảm thiểu rủi ro được ước tính hoặc định lượng.

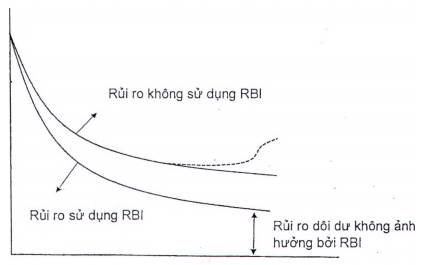

4.5.2 Hình 1 cho thấy sự giảm thiểu rủi ro có thể có hiệu quả khi tăng mức độ và tần suất kiểm tra. Tại những nơi không có kiểm tra có thể có mức độ rủi ro cao hơn. Nếu kiểm tra quá mức thì mức độ rủi ro thậm chí có thể tăng lên. Điều này là do việc kiểm tra chồng chéo trong một số trường hợp nhất định có thể gây ra hư hỏng. Trường hợp này được thể hiện bằng đường chấm ở cuối đường cong tại Hình 1.

4.5.3 Chương trình RBI cung cấp một phương pháp luận nhất quán để đánh giá sự kết hợp tối ưu giữa các phương pháp và tần suất kiểm tra. Mỗi phương pháp kiểm tra có sẵn có thể được phân tích và có thể ước tính hiệu quả tương đối trong việc giảm khả năng xảy ra hư hỏng. Tại Hình 1, đường cong dưới chỉ ra rằng với việc áp dụng một chương trình RBI hiệu quả có thể đạt được rủi ro thấp hơn với cùng một mức độ hoạt động kiểm tra. Điều này là do thông qua RBI các hoạt động kiểm tra tập trung vào các hạng mục có rủi ro cao hơn và tránh các hạng mục có rủi ro thấp hơn.

Hình 1- Quản lý rủi ro sử dụng RBI

4.5.4 Không thể giảm rủi ro xuống đến mức 0 chỉ bằng các nỗ lực kiểm tra, xem chi tiết Rủi ro dôi dư không ảnh hưởng bởi RBI tại Hình 1. Các yếu tố rủi ro còn lại đối với việc mất khả năng chứa bao gồm nhưng không giới hạn ở các yếu tố sau:

a. Lỗi do con người;

b. Thiên tai;

c. Các sự kiện bên ngoài như va chạm hoặc vật thể rơi;

d. Ảnh hưởng phụ từ các thiết bị lân cận;

e. Hậu quả ảnh hưởng từ các thiết bị liên quan của cùng một cụm thiết bị;

f. Các hành vi cố ý phá hoại;

g. Những hạn chế cơ bản của các phương pháp kiểm tra;

h. Lỗi thiết kế;

i. Các cơ chế hư hỏng chưa biết hoặc không lường trước được.

4.6 Rủi ro tương đối và rủi ro tuyệt đối

4.6.1 Độ phức tạp của việc tính toán rủi ro là một hàm của nhiều yếu tố có thể ảnh hưởng đến rủi ro. Việc tính toán rủi ro tuyệt đối có thể rất tốn thời gian và chi phí, và thường không thể được thực hiện với độ chính xác cao do có quá nhiều thông tin không chắc chắn.

4.6.2 Việc xác định giá trị rủi ro tuyệt đối thường không thể thực hiện được hoặc không hiệu quả về chi phí do có nhiều yếu tố liên quan đến việc mất khả năng chứa của thiết bị. RBI tập trung vào việc xác định rủi ro tương đối một cách có hệ thống, bằng cách này công trình biển hoặc cụm thiết bị hoặc hệ thống hoặc bộ phận có thể được xếp hạng dựa trên rủi ro tương đối của chúng. Điều này tập trung các nỗ lực quản lý rủi ro vào các rủi ro được xếp hạng cao hơn và cho phép đưa ra các quyết định về tính hiệu quả của các nỗ lực quản lý rủi ro đối với các rủi ro được xếp hạng thấp hơn.

5. Khái niệm kiểm tra trên cơ sở phân tích rủi ro

5.1 Các yêu cầu chính của chương trình đánh giá RBI, bao gồm những điều sau:

5.1.1 Hệ thống quản lý để duy trì tài liệu, trình độ nhân sự, yêu cầu dữ liệu, tính nhất quán của chương trình và cập nhật phân tích.

5.1.2 Phương pháp để xác định khả năng xảy ra hư hỏng.

5.1.3 Phương pháp để xác định hậu quả hư hỏng.

5.1.4 Hệ thống quản lý để duy trì tài liệu, trình độ nhân sự, yêu cầu dữ liệu, tính nhất quán của phương pháp luận đã được lập thành văn bản để quản lý rủi ro thông qua kiểm tra, kiểm soát quá trình và các hoạt động giảm thiểu khác.

5.2 Hậu quả và khả năng xảy ra đối với phân tích rủi ro

5.2.1 Mục tiêu của RBI là xác định sự cố nào có thể xảy ra trong trường hợp thiết bị bị hỏng và khả năng xảy ra hư hỏng có thể xảy ra. Nếu một bình chịu áp lực bị hư hỏng do ăn mòn dưới lớp cách nhiệt phát triển rò rỉ, một loạt các hậu quả có thể xảy ra. Có thể bao gồm nhưng không chỉ giới hạn bởi các hậu quả sau đây:

a. Hình thành đám mây hơi có thể bốc cháy, gây thương tích và hư hỏng thiết bị;

b. Phát tán một hóa chất độc hại có thể gây ra các vấn đề sức khỏe;

c. Dẫn đến tràn và gây ảnh hưởng đến môi trường;

d. Dừng hoạt động thiết bị và dẫn đến thiệt hại kinh tế;

e. Ảnh hưởng về mặt an toàn, sức khỏe, môi trường và kinh tế.

5.2.2 Kết hợp khả năng xảy ra hư hỏng của một hoặc nhiều sự kiện này với hậu quả hư hỏng của nó sẽ xác định rủi ro đối với hoạt động đó. Nếu sự kết hợp khả năng xảy ra hư hỏng và hậu quả hư hỏng ở mức cao vượt quá mức không thể chấp nhận được thì một hành động giảm thiểu để giảm khả năng xảy ra hư hỏng và hậu quả là yêu cầu bắt buộc.

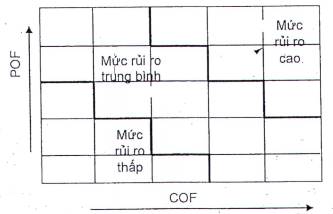

5.2.3 Biểu đồ rủi ro ISO biểu hiện các rủi ro tương đối của các hạng mục được phân tích, mức rủi ro chấp nhận được do chủ công trình xác định có thể được vẽ dưới dạng đường rủi ro ISO, các điểm nằm trên hoặc rất gần đường rủi ro ISO gần như tương đương trong mức độ rủi ro của thiết bị, xem chi tiết tại Hình 2.

Hình 2 - Điểm rủi ro

5.3 Các loại đánh giá rủi ro

5.3.1 Tổng quan

5.3.1.1 Nhiều loại phân tích RBI có thể được thực hiện ở nhiều cấp độ. Việc lựa chọn phương pháp tiếp cận phụ thuộc vào các nội dung sau:

a. Mục tiêu của nghiên cứu;

b. Số lượng công trình biển và thiết bị để nghiên cứu;

c. Nguồn lực sẵn có;

d. Khung thời gian đánh giá;

e. Sự phức tạp của công trình biển;

f. Chất lượng của dữ liệu có sẵn.

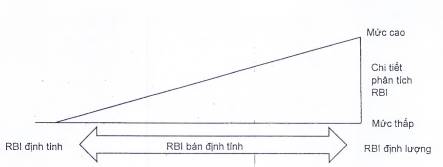

5.3.1.2 Quy trình RBI có thể được áp dụng một cách định tính, định lượng hoặc bán định lượng. Mỗi cách tiếp cận cung cấp một cách thức có hệ thống để sàng lọc rủi ro, xác định các khu vực tiềm ẩn mối nguy và thiết lập một danh sách ưu tiên để kiểm tra hoặc phân tích kỹ lưỡng hơn.

5.3.1.3 Phổ phân tích rủi ro có thể được xem như là một sự liên tục với các phương pháp định tính và định lượng là hai cực của sự liên tục và các phương pháp ở giữa gọi là phương pháp bán định lượng, xem chi tiết tại Hình 3.

Hình 3 - Tính liên tục của các phương pháp RBl

5.3.2 Phân tích kiểm tra trên cơ sở rủi ro

5.3.2.1 RBI là một phương pháp luận sử dụng rủi ro tương đối làm cơ sở để sắp xếp thứ tự ưu tiên và quản lý rủi ro dựa trên chương trình kiểm tra, bao gồm các khuyến nghị về giám sát và thử nghiệm. Khả năng xảy ra hư hỏng và khả năng xảy ra hư hỏng được xác định riêng biệt và sau đó được kết hợp để xác định rủi ro của hư hỏng. Rủi ro được so sánh, lập kế hoạch kiểm tra và giảm thiểu rủi ro, các kế hoạch giảm thiểu rủi ro có thể bao gồm các lựa chọn bổ sung hoặc ngoài việc kiểm tra như thay đổi vật liệu chế tạo, sử dụng chất ức chế ăn mòn, thay đổi điều kiện vận hành và lưu chất, và lắp đặt lớp lót và lớp phủ.

5.3.2.2 Chương trình RBI bao gồm những các yêu cầu sau đây:

a. Các hệ thống hoặc quy trình trong một hoạt động được ưu tiên bởi rủi ro;

b. Giá trị hoặc danh mục rủi ro được xác định liên quan đến hạng mục thiết bị trong hệ thống hoặc quy trình dựa trên phương pháp luận nhất quán;

c. Xếp hạng thiết bị được ưu tiên dựa trên rủi ro;

d. Xây dựng chương trình kiểm tra thích hợp để giải quyết các yếu tố gây rủi ro chính.

5.3.3 Phương pháp định tính

5.3.3.1 Phương pháp định tính yêu cầu đầu vào dữ liệu dựa trên thông tin đánh giá kỹ thuật, chuyên môn và kinh nghiệm làm cơ sở cho việc phân tích khả năng hư hỏng và hậu quả hư hỏng. Đầu vào thường được đưa ra trong phạm vi dữ liệu thay vì các giá trị rời rạc và kết quả thường được đưa ra theo các thuật ngữ định tính như cao, trung bình và thấp. Giá trị của loại phân tích này là nó cho phép hoàn thành đánh giá rủi ro trong trường hợp không có dữ liệu định lượng chi tiết. Độ chính xác của kết quả từ phân tích định tính phụ thuộc vào kiến thức nền tảng và chuyên môn của các nhà phân tích rủi ro và các thành viên trong nhóm.

5.3.3.2 Phương pháp định tính thường kém chính xác hơn so với phương pháp định lượng, nhưng nó có hiệu quả trong việc sàng lọc các thiết bị và hệ thống có rủi ro thấp.

5.3.4 Phương pháp định lượng

5.3.4.1 Phương pháp định lượng là các cách tiếp cận dựa trên mô hình trong đó các giá trị số được tính toán và dữ liệu đầu đầy đủ và toàn diện. Ưu điểm của phương pháp định lượng là:

a. Tính toán với độ chính xác nhất định thời điểm nào rủi ro đã đạt tới, hoặc vượt quá giá trị rủi ro chấp nhận được;

b. Phân loại giữa rủi ro thiết bị cho phép ưu tiên giảm thiểu;

c. Theo dõi mức độ rủi ro theo thời gian cũng như các thước đo khác.

5.3.4.2 Phương pháp định lượng có hệ thống hơn, nhất quán và được lập thành văn bản và dễ dàng cập nhật kết quả kiểm tra hơn các phương pháp định tính. Phương pháp định lượng thường sử dụng chương trình phần mềm để tính toán rủi ro và đưa ra các khuyến nghị của chương trình kiểm tra.

5.3.4.3 RBI định lượng đưa một phương pháp luận để ưu tiên rủi ro trong ma trận rủi ro hoặc đồ thị rủi ro ISO, ngoài việc tính toán các giá trị rủi ro rời rạc để ưu tiên từ rủi ro cao hơn đến thấp hơn. Khả năng xảy ra hư hỏng và hậu quả hư hỏng được kết hợp để xác định rủi ro. Các hạng mục thiết bị được xếp hạng dựa trên rủi ro với khả năng xảy ra hư hỏng, hậu quả hư hỏng và rủi ro được tính toán và báo cáo riêng để hỗ trợ xác định các yếu tố tác động chính gây ra rủi ro hoặc tác nhân gây rủi ro.

5.3.5 Phương pháp bán định lượng

5.3.5.1 Bán định lượng là một thuật ngữ mô tả phương pháp đánh giá rủi ro khác có các khía cạnh bắt nguồn từ cả phương pháp định tính và phương pháp định lượng, nhằm đạt được những ưu điểm chính của hai phương pháp trước, các dữ liệu được sử dụng trong phương pháp định lượng là cần thiết cho phương pháp này nhưng yêu cầu ít chi tiết hơn.

5.3.5.2 Các kết quả thường được đưa ra trong các loại hậu quả và khả năng xảy ra hư hỏng hoặc dưới dạng số rủi ro, nhưng các giá trị số có thể đi kèm với từng hạng mức để cho phép tính toán rủi ro và áp dụng các tiêu chí chấp nhận rủi ro thích hợp.

5.3.6 Tính liên tục của các phương pháp

5.3.6.1 Phân tích RBI thường sử dụng các yếu tố của phương pháp định tính, định lượng và bán định lượng, các phương pháp này không độc lập mà thường được sử dụng bổ sung cho nhau.

5.3.6.2 Quy trình RBI, được thể hiện trong sơ đồ khối đơn giản hóa tại Hình 4, xác định các yếu tố chính của quá trình kiểm tra lập kế hoạch dựa trên phân tích rủi ro. Sơ đồ này có thể áp dụng cho Hình 3 bất kể cách phương pháp RBI nào được áp dụng, tức là mỗi yếu tố chính được hiển thị trong Hình 4 đều cần thiết cho một chương trình RBI hoàn chỉnh bất kể là phương pháp định tính, bán định lượng hay định lượng.

5.3.6.3

5.4 Tính chính xác và độ tin cậy

5.4.1 Độ tin cậy là một hàm của phương pháp phân tích, chất lượng của dữ liệu và tính nhất quán trong khi tính chính xác là một hàm của các chỉ số và phương pháp tính toán đã chọn. Rủi ro được trình bày dưới dạng giá trị số chính xác có nghĩa là mức độ chính xác cao hơn khi so sánh với ma trận rủi ro như trong phân tích định tính.

Hình 4 - Quy trình lập kế hoạch kiểm tra trên cơ sở rủi ro

5.4.2 Phân tích định lượng sử dụng các mô hình lô gíc để tính toán khả năng xảy ra và hậu quả của hư hỏng. Các mô hình, lô gíc được sử dụng để mô tả hư hỏng vật liệu của thiết bị và để xác định hậu quả hư hỏng do đó có thể tạo ra lỗi và độ không chính xác ảnh hưởng đến chất lượng của đánh giá rủi ro. Điều quan trọng là các kết quả từ các mô hình lô gíc này phải được xác nhận của các chuyên gia phân tích.

5.4.3 Độ chính xác của bất kỳ loại phân tích RBI nào phụ thuộc vào việc sử dụng phương pháp luận đúng đắn, dữ liệu chất lượng và chuyên gia đánh giá có trình độ. Những yếu tố này rất quan trọng đối với bất kỳ loại phương pháp RBI nào được chọn để áp dụng.

5.5 RBI hỗ trợ kiểm soát các rủi ro trong vận hành

5.5.1 Tính toàn vẹn cơ học và hiệu suất hoạt động của thiết bị phụ thuộc vào sự phù hợp của thiết bị để vận hành an toàn và đáng tin cậy trong các điều kiện hoạt động bình thường và bất thường. Khi thực hiện phân tích RBI tỉnh dễ bị hư hỏng của thiết bị do một hoặc nhiều cơ chế, tính dễ hư tổn của từng hạng mục thiết bị cần được xác định rõ ràng đối với các điều kiện hoạt động hiện tại và dự kiến bao gồm các yếu tố như:

a. Hoạt động bình thường;

b. Khởi động và dừng;

c. Không hoạt động hoặc hoạt động thời gian ngắn;

d. Dừng khẩn cấp và khởi động lại.

5.5.2 Các dữ liệu cần được xem xét cho từng điều kiện hoạt động bao gồm, nhưng không giới hạn các biến sau đây:

a. Lưu chất công nghệ, chất gây ô nhiễm và các thành phần xâm thực;

b. Áp suất, bao gồm các điều kiện có tính tuần hoàn và tạm thời;

c. Nhiệt độ, bao gồm các điều kiện có tính tuần hoàn và tạm thời;

d. Tốc độ dòng chảy;

e. Thời gian hoạt động của thiết bị giữa các lần dừng hoạt động theo kế hoạch.

5.5.3 Vì rủi ro thay đổi theo thời gian nên bất kỳ quy trình RBI nào được phát triển hoặc lựa chọn để áp dụng đều có khả năng được cập nhật dễ dàng, khi có thay đổi hoặc thông tin mới được phát hiện. Những thay đổi đó có thể bao gồm những thông tin như sau:

a. Dữ liệu mới từ các hoạt động kiểm tra;

b. Các thay đổi trong hoạt động, các yếu tố hoạt động hoặc hoạt động bên ngoài IOWs;

c. Những thay đổi trong lưu chất công nghệ;

d. Những thay đổi trong thiết bị quá trình, bao gồm cả những bổ sung;

e. Thiết bị bị rò rỉ hoặc hỏng hóc.

5.5.4 Các loại thông tin nêu tại mục 5.5.3 phải được thông báo kịp thời để có thể thực hiện các thay đổi trong kế hoạch kiểm tra khi cần thiết.

5.6 Quản lý rủi ro

5.6.1 Quản lý rủi ro thông qua kiểm tra

5.6.1.1 Mục tiêu của RBI là chỉ dẫn quá trình đưa ra quyết định của cấp quản lý trong việc ưu tiên các nguồn lực để quản lý rủi ro. Việc kiểm tra ảnh hưởng đến độ không chắc chắn của rủi ro liên quan đến thiết bị áp suất chủ yếu bằng cách nâng cao sự am hiểu của trạng thái hư hỏng và khả năng dự đoán của hậu quả hư hỏng.

5.6.1.2 Hoạt động quản lý rủi ro có thể dẫn đến giảm thiểu rủi ro, hư hỏng sắp xảy ra của thiết bị áp lực không thể được tránh khỏi bằng các hoạt động khảo sát trừ khi việc khảo sát thúc đẩy các hoạt động giảm thiểu rủi ro làm thay đổi khả năng xảy ra của hư hỏng. Khả năng xảy ra hư hỏng do sự suy giảm là một hàm của bốn yếu tố sau:

a. Kiểu và cơ chế hư hỏng;

b. Tốc độ hư hỏng;

c. Khả năng nhận biết và phát hiện hư hỏng và dự đoán các trạng thái hư hỏng trong tương lai bằng các kỹ thuật kiểm tra;

d. Khả năng chịu đựng của thiết bị đối với dạng hư hỏng.

5.6.2 Đánh giá rủi ro để thiết lập kế hoạch và xác định hạng mục ưu tiên kiểm tra

5.6.2.1 Kết quả của RBI là một kế hoạch kiểm tra cho từng hạng mục thiết bị được phân tích. RBI là một quy trình để lập kế hoạch và đánh giá các hoạt động kiểm tra. Kế hoạch kiểm tra cần nêu chi tiết rủi ro chưa được giảm thiểu được liên quan đến việc vận hành hiện hữu. Đối với các rủi ro được xem là không thể chấp nhận được, kế hoạch cần có các hành động giảm thiểu được khuyến nghị để giảm rủi ro chưa được giảm thiểu xuống mức có thể chấp nhận được.

5.6.2.2 Đối với những hạng mục thiết bị mà việc kiểm tra là một biện pháp hữu hiệu để quản lý rủi ro, kế hoạch phải mô tả loại, phạm vi và thời gian kiểm tra. Việc xếp hạng thiết bị theo mức độ rủi ro chưa được giảm thiểu thì cho phép xác định mức độ ưu tiên cho các phần việc khảo sát. Mức độ rủi ro không được khắc phục phải được sử dụng để đánh giá mức độ khẩn cấp của việc thực hiện kiểm tra.

5.6.3 Đánh giá và phân tích phù hợp để hoạt động

5.6.3.1 Đánh giá kết quả của các hoạt động kiểm tra và khám nghiệm và tiến hành đánh giá mức độ phù hợp để tiếp tục hoạt động, cũng là những phần quan trọng của quá trình RBI. Mặc dù việc giảm mức độ không đảm bảo bởi quá trình kiểm tra mang lại có thể giúp định lượng tốt hơn rủi ro đã tính toán, nhưng nếu không đánh giá kết quả kiểm tra và đánh giá thiết bị phù hợp cho hoạt động (FFS) sau khi kiểm tra, việc giảm thiểu rủi ro hiệu quả có thể không đạt được.

5.6.3.2 Đánh giá FSS thường được thực hiện thông qua kiến thức và chuyên môn của người kiểm tra và các kỹ sư liên quan khi tình trạng hư hỏng nằm trong giới hạn chấp nhận được, các yêu cầu phân tích FSS được nêu tại các tiêu chuẩn API 579-1 /ASME FFS- 1.

5.6.4 Các phương pháp quản lý rủi ro khác

5.6.4.1 Một số Rủi ro không chỉ quản lý đầy đủ bằng việc kiểm tra, các trường hợp dưới đây chỉ ra rằng việc kiểm tra sẽ không quản lý được đầy đủ rủi ro ở mức có thể chấp nhận được.

a. Thiết bị gần hết tuổi thọ;

b. Các cơ chế hư hỏng trong đó việc tránh hư hỏng chủ yếu phụ thuộc vào thiết kế và vận hành trong vùng áp suất, nhiệt độ xác định;

c. Rủi ro do hậu quả chiếm ưu thế.

5.6.4.2 Trong những trường hợp trên, các hành động giảm thiểu do không kiểm tra như sửa chữa, thay thế hoặc nâng cấp thiết bị, thiết kế lại thiết bị hoặc duy trì các biện pháp kiểm soát chặt chẽ về điều kiện vận hành có thể là biện pháp thích hợp duy nhất có thể được thực hiện để giảm rủi ro xuống mức có thể chấp nhận được. Xem chi tiết mục 13 để biết các phương pháp giảm thiểu rủi ro ngoài kiểm tra.

5.7 Mối quan hệ RBI và các hoạt động an toàn khác

5.7.1 Các hoạt động quản lý an toàn bao gồm nhưng không chỉ giới hạn bởi các hoạt động quản lý an toàn sau:

a. Chương trình quản lý an toàn hệ thống công nghệ (PSM);

b. Chương trình bảo trì tập trung vào độ tin cậy (RCM) và FMEA;

c. Phân tích an toàn hệ thống công nghệ (PHA);

d. Cấp độ an toàn toàn vẹn (SIL);

e. Các lớp phân tích bảo vệ (LOPA).

5.7.2 Mối quan hệ giữa RBI và hoạt động an toàn khác được nêu tại mục 5.7.3.1, mục 5.7.3.2, mục 5.7.3.3.

5.7.3 Các hoạt động an toàn điển hình

5.7.3.1 Phân tích các mối nguy quá trình xử lý công nghệ (PHA)

5.7.3.1.1 PHA sử dụng phương pháp tiếp cận được hệ thống hóa để xác định và phân tích các mối nguy trong một cụm thiết bị công nghệ. Phân tích RBI có thể bao gồm việc xem xét lại kết quả đầu ra từ bất kỳ PHA nào đã được thực hiện trên cụm thiết bị được đánh giá. Các mối nguy liên quan đến sự cố thiết bị dự kiến do sự xuống cấp trong hoạt động được xác định trong PHA có thể được giải quyết cụ thể trong phân tích RBI.

5.7.3.1.2 Các mối nguy dự kiến được xác định trong PHA thường sẽ ảnh hưởng khả năng xảy ra hư hỏng. Mối nguy có thể là do một loạt các sự kiện có thể gây ra xáo trộn quy trình, hoặc nó có thể là kết quả của thiết kế hệ thống hoặc sai sót về thiết bị đo đạc.

5.7.3.1.3 Một số mối nguy được xác định ảnh hưởng đến hậu quả, sự cố có khả năng xảy ra của van cách ly có thể làm tăng lượng dự trữ sẵn có để giải phóng trong trường hợp rò rỉ.

5.7.3.2 Quản lý an toàn công nghệ (PSM)

5.7.3.2.1 Hệ thống quản lý an toàn công nghệ hiệu quả có thể làm giảm đáng kể mức độ rủi ro, RBI có thể bao gồm các phương pháp luận để đánh giá hiệu quả của hệ thống quản lý trong việc duy trì tính toàn vẹn cơ học. Kết quả của việc đánh giá hệ thống quản lý như vậy được đưa vào các quyết định rủi ro.

5.7.3.2.2 Chương trình quản lý hệ thống công nghệ hiệu quả cung cấp đầu vào cho một phân tích RBI. Dữ liệu về thiết bị và quy trình được yêu cầu trong phân tích RBI, kết quả đầu ra từ phân PHA và các báo cáo điều tra sự cố làm tăng tính hợp lệ của phân tích.

5.7.3.3 Độ tin cậy của thiết bị

5.7.3.3.1 Các chương trình độ tin cậy của thiết bị có thể cung cấp đầu vào cho phần phân tích khả năng xảy ra hư hỏng của chương trình RBI. Cụ thể, hồ sơ độ tin cậy có thể được sử dụng để xác định POF của thiết bị và tần suất rò rỉ.

5.7.3.3.2 Tại các cụm thiết bị có chương trình RBI hiệu quả, chương trình RCM thường có thể tập trung vào các khía cạnh độ tin cậy của thiết bị không phải thiết bị áp lực và có lẽ chỉ tập trung vào các khía cạnh độ tin cậy của thiết bị áp suất không liên quan đến mất khả năng chứa.

6. Kế hoạch phân tích rủi ro

6.1 Cơ sở ban đầu

6.1.1 Chủ công trình xác định phạm vi và các ưu tiên cho việc phân tích rủi ro, các giới hạn biên được xác định để xác định những gì quan trọng cần đưa vào phân tích. Quá trình sàng lọc rủi ro và xác định các giới hạn, hiệu lực của việc thực hiện phân tích RBI và các kết quả cuối cùng của RBI trong việc quản lý rủi ro.

6.1.2 Phân tích RBI yêu cầu các kỹ năng và kiến thức phù hợp từ nhiều lĩnh vực, như được nêu trong mục 15. Khi bắt đầu thực hiện phân tích RBI, điều quan trọng là phải trả lời các câu hỏi sau.

a. Tại sao đánh giá được thực hiện?

b. Đánh giá RBI sẽ được thực hiện như thế nào?

c. Những kiến thức và kỹ năng cần thiết cho việc đánh giá?

d. Ai trong nhóm RBI?

e. Vai trò của họ trong quá trình RBI là gì?

f. Ai chịu trách nhiệm và chịu trách nhiệm về những hành động nào?

g. Cơ sở vật chất, tài sản và thành phần nào sẽ được bao gồm?

h. Dữ liệu nào sẽ được sử dụng trong đánh giá?

i. Những mã và tiêu chuẩn nào được áp dụng?

j. Khi nào việc đánh giá sẽ được hoàn thành?

k. Đánh giá sẽ có hiệu lực trong bao lâu và khi nào bản đánh giá sẽ được cập nhật?

l. Kết quả sẽ được sử dụng như thế nào?

m. Giai đoạn kế hoạch là gì?

6.1.3 Lập kế hoạch chương trình phân tích RBI, những yêu cầu sau đây cần được thực hiện:

a. Thiết lập các mục tiêu của phân tích rủi ro;

b. Xác định các giới hạn vật lý;

c. Xác định giới hạn hoạt động;

d. Xây dựng các câu hỏi và tiêu chí sàng lọc phù hợp với các mục tiêu của phân tích và các giới hạn vật lý và hoạt động đã xác định.

6.1.4 Các dữ liệu và thông tin cần thiết để thu thập sẽ được xác định xem chi tiết tại mục 7, có thể cần phải thay đổi các mục tiêu, giới hạn, câu hỏi sàng lọc và các giả định liên tục dựa trên tính sẵn có và chất lượng của dữ liệu và thông tin.

6.2 Xây dựng kế hoạch phân tích rủi ro

6.2.1 Việc phân tích RBI nên được thực hiện với các đối tượng và mục tiêu rõ ràng được tất cả các thành viên trong nhóm RBI hiểu rõ. Các yêu cầu xây dựng kế hoạch phân tích rủi ro được nêu tại mục 6.2.2 đến 6.2.9.

6.2.2 Am hiểu về rủi ro

6.2.2.1 Mục tiêu của đánh giá RBI có thể là để hiểu rõ hơn về các rủi ro liên quan đến hoạt động thiết bị, hệ thống xử lý công nghệ và để hiểu các tác động mà các hành động kiểm tra, bảo dưỡng và giảm thiểu rủi ro gây ra.

6.2.2.2 Chương trình kiểm tra có thể được thiết kế để tối ưu hóa việc sử dụng các nguồn lực kiểm tra và bảo dưỡng.

6.2.3 Xác định tiêu chí rủi ro

6.2.3.1 Phân tích RBI sẽ xác định rủi ro liên quan đến các hạng mục được phân tích. Nhóm RBI có thể muốn đánh giá xem hạng mục thiết bị riêng lẻ và các rủi ro tích lũy có được chấp nhận hay không.

6.2.3.2 Việc thiết lập các tiêu chí rủi ro để đánh giá khả năng chấp nhận rủi ro có thể là một mục tiêu của đánh giá RBI nếu các tiêu chí rủi ro của các công trình biển chưa có.

6.2.4 Quản lý rủi ro

6.2.4.1 Khi các rủi ro được xác định, các hành động kiểm tra và các biện pháp giảm thiểu khác có tác dụng tích cực trong việc giảm rủi ro xuống mức có thể chấp nhận được có thể được thực hiện.

6.2.4.2 Các hành động kiểm tra được thực hiện theo RBI có thể khác chương trình kiểm tra chứng nhận theo quy định an toàn kỹ thuật và bảo vệ môi trường hiện hành.

6.2.5 Giảm chi phí

6.2.5.1 Giảm chi phí kiểm tra thường không phải là mục tiêu chính của đánh giá RBI, nhưng nó thường là một hiệu quả khác của việc tối ưu hóa.

6.2.5.2 Khi chương trình kiểm tra được tối ưu hóa dựa trên sự hiểu biết về rủi ro, một hoặc nhiều lợi ích giảm chi phí sau đây có thể được nhận diện.

a. Các hoạt động kiểm tra không hiệu quả, không cần thiết hoặc không phù hợp có thể bị loại bỏ.

b. Việc kiểm tra các hạng mục có rủi ro thấp có thể bị loại bỏ hoặc giảm bớt.

c. Các phương pháp kiểm tra trực tuyến hoặc không dừng có thể được thay thế cho các phương pháp yêu cầu phải dừng hoạt động thiết bị.

d. Việc kiểm tra không thường xuyên, hiệu quả hơn có thể được thay thế cho việc kiểm tra thường xuyên, kém hiệu quả hơn.

6.2.6 Đáp ứng các yêu cầu về môi trường và an toàn

6.2.6.1 Quản lý rủi ro bằng cách sử dụng đánh giá RBI có thể hữu ích trong việc xây dựng chương trình khảo sát hiệu quả đáp ứng các yêu cầu về an toàn và môi trường. RBI tập trung nỗ lực vào các lĩnh vực tồn tại rủi ro lớn nhất.

6.2.6.2 RBI cung cấp một phương pháp có hệ thống để chủ công trình lựa chọn các hạng mục thiết bị được đưa vào và tần suất, phạm vi và mức độ của các hoạt động kiểm tra sẽ được thực hiện để đáp ứng các mục tiêu hoạt động.

6.2.7 Xác định các hoạt động giảm thiểu rủi ro

6.2.7.1 Phân tích RBI có thể xác định các rủi ro có thể được quản lý bằng các hành động khác ngoài kiểm tra. Một số hành động giảm thiểu này có thể bao gồm nhưng không giới hạn ở những điều sau:

a. Hoán cải quá trình xử lý công nghệ để loại bỏ các điều kiện dẫn đến rủi ro;

b. Hoán cải các quy trình vận hành để tránh các tình huống dẫn đến rủi ro;

c. Xử lý hóa học trong quá trình xử lý công nghệ để giảm tỷ lệ hư hỏng / tính dễ hư tổn;

d. Thay đổi cách luyện kim của các thành phần để giảm POF;

e. Loại bỏ lớp bảo ôn không cần thiết để giảm khả năng xảy ra ăn mòn dưới bảo ôn;

f. Giảm hoặc hạn chế lưu giữ để giảm COF;

g. Nâng cấp hệ thống an toàn, phát hiện hoặc hạn chế hư hỏng;

h. Thay đổi dòng lưu chất công nghệ sang lưu chất ít bắt cháy hoặc ít độc hại hơn hoặc độc hại hơn;

i. Thay đổi thiết kế bộ phận để giảm POF;

j. Kiểm soát quá trình xử lý công nghệ và tuân thủ lOWs.

6.2.7.2 Dữ liệu trong phân tích RBI có thể hiệu quả trong việc xác định chiến lược tối ưu chi phí để giảm rủi ro.

6.2.8 Đánh giá rủi ro trong khi chế tạo mới

Phân tích RBI được thực hiện trên thiết bị mới hoặc một dự án mới, trong giai đoạn thiết kế, có thể mang lại thông tin quan trọng về các rủi ro dự kiến. Điều này có thể cho phép giảm thiểu rủi ro dự kiến theo thiết kế và có kế hoạch RBI trước khi lắp đặt thực tế.

6.2.9 Lập kế hoạch sau khi thiết bị và hệ thống hết tuổi thọ thiết kế

6.2.9.1 Các thiết bị sắp kết thúc thời hạn sử dụng hoặc hoạt động là một trường hợp đặc biệt mà việc áp dụng RBI rất hiệu quả.

6.2.9.2 Kế hoạch kiểm tra thiết bị hết tuổi thọ thiết kế sẽ tập trung kiểm tra trực tiếp vào các khu vực có có mối nguy cao, việc kiểm tra sẽ giúp giảm thiểu rủi ro trong thời gian còn lại của thiết bị. Các hoạt động kiểm tra không ảnh hưởng đến rủi ro trong thời gian còn lại thường được loại bỏ hoặc giảm bớt.

6.2.9.3 Các kế hoạch kiểm tra RBI cho các thiết bị và hệ thống hết tuổi thọ thiết kế được lập kế hoạch cùng với đánh giá phù hợp hoạt động (FSS) của các cơ cấu bị hư hỏng bằng cách sử dụng các phương pháp được mô tả trong API 579-1ASME FFS-1.

6.3 Rà soát ban đầu

6.3.1 Quá trình sàng lọc tập trung phân tích vào nhóm thiết bị quan trọng nhất để thời gian và nguồn lực được sử dụng hiệu quả hơn.

6.3.2 Thiết lập giới hạn vật lý của phân tích rủi ro, giới hạn đối với các thiết bị được đưa vào phân tích được thiết lập phù hợp với các mục tiêu tổng thể. Mức độ dữ liệu được xem xét và các nguồn lực sẵn có để hoàn thành các mục tiêu ảnh hưởng trực tiếp đến mức độ thiết bị có thể được phân tích.

6.3.3 Rà soát ở cấp độ thiết bị và hệ thống xử lý công nghệ

6.3.3.1 Sàng lọc toàn bộ các thiết bị xử lý công nghệ để xếp hạng rủi ro tương đối, việc sàng lọc chỉ ra các khu vực được ưu tiên cao hơn và đưa ra các khuyến nghị nên bắt đầu với đơn vị xử lý nào. Nó cũng cung cấp thông tin chi tiết về mức độ đánh giá có thể được yêu cầu đối với hệ thống vận hành và các hạng mục thiết bị trong các đơn vị khác nhau.

6.3.3.2 Các ưu tiên có thể được chỉ định dựa trên một trong những điều sau:

a. Rủi ro tương đối của các thiết bị xử lý công nghệ;

b. Tác động kinh tế tương đối của thiết bị xử lý công nghệ;

c. COF tương đối của thiết bị xử lý công nghệ;

d. Độ tin cậy tương đối thiết bị xử lý công nghệ;

e. Kế hoạch đại tu;

f. Kinh nghiệm với các thiết bị xử lý công nghệ tương tự.

6.3.3.3 Các câu hỏi chính cần trả lời về thiết bị xử lý công nghệ tương tự như sau:

a. Thiết bị xử lý công nghệ có ảnh hưởng đáng kể đến hoạt động của công trình biển hay không?

b. Có rủi ro đáng kể nào liên quan đến hoạt động của thiết bị xử lý công nghệ không và hiệu quả của việc giảm thiểu rủi ro có thể đo lường được không?

c. Đơn vị vận hành thiết bị xử lý công nghệ có thấy rằng một số lợi ích có thể thu được thông qua việc áp dụng RBI không?

d. Thiết bị xử lý công nghệ có đủ nguồn lực và chuyên môn để thực hiện đánh giá RBI không?

e. Lịch sử hư hỏng trong thiết bị này là gì?

6.3.4 Rà soát ở cấp độ cụm xử lý công nghệ

6.3.4.1 Bằng cách chia cụm thiết bị xử lý công nghệ thành các hệ thống, thiết bị có thể được sàng lọc cùng nhau, tiết kiệm thời gian so với việc xử lý từng phần thiết bị riêng biệt. Trong trường hợp rủi ro của từng thiết bị trong hệ thống có mức độ hư tổn đối với những thay đổi của điều kiện quy trình, thì việc sàng lọc có thể thiết lập một lOWs duy nhất với các thông số và phạm vi chung cho toàn bộ hệ thống.

6.3.4.2 Lưu lượng hoặc sơ đồ công nghệ cho thiết bị có thể được sử dụng để xác định hệ thống bao gồm thông tin về vật liệu, điều kiện công nghệ, cơ chế hư hỏng và các vấn đề lịch sử của thiết bị và hệ thống.

6.3.4.3 Khi một cụm thiết bị xử lý công nghệ được xác định để phân tích RBI và tối ưu hóa tổng thể là mục tiêu thì nên đưa tất cả các hệ thống vào trong cụm. Các cân nhắc về nguồn lực có thể yêu cầu phân tích RBI bị giới hạn ở một hoặc nhiều hệ thống trong cụm xử lý công nghệ. Lựa chọn hệ thống có thể dựa trên các yêu cầu:

a. Rủi ro tương đối của hệ thống;

b. Hậu quả hư hỏng tương đối của các hệ thống;

c. Độ tin cậy tương đối của hệ thống;

d. Lợi ích mong đợi từ việc áp dụng RBI vào hệ thống;

e. Độ nhạy của rủi ro đối với những thay đổi trong điều kiện của quá trình.

6.3.5 Rà soát có cấp độ thiết bị

6.3.5.1 Phân tích RBI có thể được áp dụng cho tất cả các thiết bị có áp suất như sau:

a. Đường ống;

b. Bình chịu áp lực;

c. Thiết bị trao đổi nhiệt;

d. Nồi hơi và lò đốt;

e. Bồn chứa;

f. Bơm;

g. Máy nén;

h. Thiết bị giảm áp

i. Van điều khiển.

6.3.5.2 Việc lựa chọn các loại thiết bị dựa trên việc đáp ứng các mục tiêu đã được nêu tại mục 6.2. Các vấn đề sau có thể được xem xét khi sàng lọc thiết bị được bao gồm:

a. Tính toàn vẹn của thiết bị bảo vệ có bị tổn hại bởi các cơ chế hư hỏng không?

b. Loại thiết bị nào có nhiều vấn đề về độ tin cậy nhất?

c. Thiết bị nào có COF cao nhất nếu có sự cố về biên áp suất?

d. Bộ phận nào của thiết bị bị hư hỏng nặng nhất có thể ảnh hưởng đến ngăn giới hạn áp suất?

e. Những thiết bị nào có giới hạn an toàn thiết kế thấp hơn và cho phép ăn mòn thấp hơn có thể ảnh hưởng đến ngăn chặn ranh giới áp suất?

6.3.6 Hệ thống phụ trợ, dừng khẩn cấp và ngoài khu vực công nghệ

6.3.6.1 Các hệ thống phụ trợ, dừng khẩn cấp và ngoài khu vực công nghệ tùy thuộc vào việc sử dụng theo kế hoạch của đánh giá RBI và các yêu cầu kiểm tra hiện tại của công trình biển. Các lưu ý khi thực hiện RBI bao gồm hệ thống phụ trợ, dừng khẩn cấp và ngoài khu vực công nghệ được liệt kê dưới đây như sau.

a. Phân tích RBI được thực hiện để tối ưu hóa tổng thể các nguồn lực kiểm tra và COF môi trường;

b. Phương pháp phân tích RBI có thể hỗ trợ lập kế hoạch sự kết hợp hiệu quả nhất giữa kiểm tra, giảm thiểu, giám sát và kiểm soát cho toàn bộ công trình biển;

c. Độ tin cậy của quá trình xử lý công nghệ là mục tiêu chính của phân tích RBI.

6.3.6.2 Khi hệ thống khẩn cấp như hệ thống đốt, hệ thống dừng khẩn cấp được đưa vào đánh giá RBI, điều kiện hoạt động của chúng trong cả hoạt động thường xuyên và sự cố cần được xem xét.

6.4 Thiết lập các giới hạn hoạt động

6.4.1 Tổng quan

6.4.1.1 Giới hạn hoạt động của phân tích RBI được thiết lập phù hợp với mục tiêu phân tích, mức độ dữ liệu và nguồn lực. Mục đích của việc thiết lập giới hạn hoạt động là để xác định các thông số chính của quá trình có thể ảnh hưởng đến sự suy giảm.

6.4.1.2 Phân tích RBI thường bao gồm việc xem xét cả POF và COF đối với các điều kiện hoạt động bình thường. Các điều kiện khởi động và dừng cũng như các điều kiện khẩn cấp và không thường xuyên cũng cần được xem xét về khả năng ảnh hưởng của chúng đối với POF và COF.

6.4.1.3 Bất kỳ dữ liệu nhạy cảm nào được sử dụng cho phân tích RBI phải được ghi lại như các giới hạn hoạt động cho đánh giá.

6.4.1.4 Hoạt động trong phạm vi giới hạn là cơ sở cho tính hợp lệ của phân tích RBI, phải thiết lập và giám sát các thông số công nghệ chính có thể ảnh hưởng đến tính toàn vẹn của thiết bị để xác định xem các hoạt động có được duy trì trong phạm vi giới hạn hoạt động.

6.4.2 Khởi động và dừng, các điều kiện của quá trình xử lý công nghệ trong quá trình khởi động và dừng có thể có ảnh hưởng đáng kể đến rủi ro của công trình biển do đó cần được xem xét đối với tất cả các thiết bị thuộc phạm vi phân tích RBI.

6.4.3 Trạng thái vận hành bình thường, bất thường và có tính chu kỳ

6.4.3.1 Các điều kiện hoạt động bình thường được nhân viên vận hành của công trình biển xác nhận. Dữ liệu sau nên được xem xét:

a. Các giới hạn nhiệt độ, áp suất vận hành;

b. Thành phần lưu chất của quá trình xử lý công nghệ bao gồm sự thay đổi theo dải cung cấp;

c. Tốc độ dòng chảy;

d. Các tạp chất khác.

6.4.3.2 Các thay đổi trong quá trình như áp suất, nhiệt độ hoặc thành phần lưu chất, do các điều kiện bất thường phải được xem xét trong phân tích RBI.

6.4.3.3 Phân tích RBI cho các hệ thống hoạt động theo chu kỳ như hệ thống tái hóa khí nên xem xét phạm vi điều kiện tuần hoàn theo chu kỳ. Các điều kiện theo chu kỳ hoặc không liên tục có thể ảnh hưởng đến POF do một số cơ chế hư hỏng như mỏi cơ học, mỏi nhiệt, mỏi ăn mòn và ăn mòn dưới lớp cách điện.

6.4.4 Khoảng thời gian hoạt động

6.4.4.1 Thời gian vận hành thiết bị là một giới hạn chính cần xem xét, phân tích RBI có thể bao gồm toàn bộ vòng đời hoạt động, hoặc có thể trong một khoảng thời gian đã chọn.

6.4.4.2 Phân tích RBI có thể tập trung vào giai đoạn vận hành liên tục hoặc có thể bao gồm cả giai đoạn vận hành dự kiến tiếp theo. Các thay đổi hoạt động vận hành dự kiến cũng rất quan trọng như là một phần cơ sở cho khoảng thời gian hoạt động.

6.5 Lựa chọn thể loại đánh giá RBI

6.5.1 Việc lựa chọn thể loại đánh giá RBI sẽ phụ thuộc vào nhiều yếu tố, chẳng hạn như sau.

a. Đánh giá có ở cấp độ toàn công trình biển không?

b. Mục tiêu của phân tích RBI.

c. Tính sẵn có và chất lượng của dữ liệu.

d. Nguồn lực sẵn có.

e. Các rủi ro đã nhận biết hoặc đã đánh giá trước đó.

f. Ràng buộc về thời gian.

6.5.2 Kế hoạch phân tích RBI phù hợp với loại đánh giá với rủi ro dự kiến như các thiết bị xử lý công nghệ có khả năng có rủi ro thấp hơn nên có thể chỉ yêu cầu các phương pháp đơn giản, khá thận trọng để hoàn thành đầy đủ các mục tiêu RBI, trong khi các thiết bị xử lý công nghệ có rủi ro dự kiến cao hơn có thể yêu cầu các phương pháp chi tiết hơn, xem chi tiết tại mục 5.3 để biết thêm về các loại đánh giá RBI.

6.6 Ước lượng nguồn nhân lực và thời gian yêu cầu

6.6.1 Các nguồn nhân lực và thời gian cần thiết để thực hiện phân tích RBI sẽ rất khác nhau giữa các đơn vị thực hiện phân tích RBI, tùy thuộc vào một số yếu tố sau:

a. Kế hoạch thực hiện;

b. Kiến thức chuyên môn và trình độ, bằng cấp đào tạo của nhóm thực hiện;

c. Tính sẵn có và chất lượng của dữ liệu và thông tin cần thiết;

d. Tính sẵn có và chi phí của các nguồn lực cần thiết để thực hiện;

e. Số lượng thiết bị có trong mỗi cấp độ phân tích RBI;

f. Mức độ phức tạp của phân tích RBI được chọn;

g. Mức độ chính xác cần thiết.

6.6.2 Kế hoạch tài chính liên quan đến việc thực hiện phân tích RBI có thể bao gồm những yêu cầu sau:

a. Số lượng công trình, cụm thiết bị, hạng mục thiết bị và bộ phận được đánh giá;

b. Thời gian và nguồn lực cần thiết để thu thập dữ liệu cho các mục được đánh giá;

c. Thời gian đào tạo cho những người thực hiện;

d. Thời gian và nguồn lực cần thiết cho việc đánh giá dữ liệu và thông tin RBI;

e. Thời gian và nguồn lực để đánh giá kết quả đánh giá RBI và phát triển các kế hoạch kiểm tra, bảo trì và giảm thiểu;

f. Loại phân tích (định tính, bán định lượng hoặc hoặc định lượng) được tiến hành.

7. Thu thập dữ liệu

7.1 Tổng quan

7.1.1 Các mục tiêu, giới hạn, mức độ phân tích và các nguồn lực được xác định tại mục 6, mục tiêu của phần này là cung cấp tổng quan về dữ liệu có thể cần thiết để phát triển một kế hoạch RBI.

7.1.2 Dữ liệu được thu thập sẽ cung cấp thông tin cần thiết để đánh giá các cơ chế hư hỏng, các kiểu hư hỏng và các cơ chế hư hỏng được nêu tại mục 8, dữ liệu được sử dụng trong mục 9 để đánh giá khả năng xảy ra hư hỏng, dữ liệu được sử dụng trong mục 10 để đánh giá hậu quả và dữ liệu được sử dụng trong mục 12 để hỗ trợ lập kế hoạch kiểm tra.

7.1.3 Các nguồn dữ liệu bao gồm:

a. Báo cáo thiết kế và thi công;

b. Báo cáo kiểm tra và bảo dưỡng;

c. Báo cáo công nghệ vận hành và xử lý;

d. Báo cáo phân tích mối nguy và quản lý hồ sơ thay đổi (MOC);

e. Báo cáo lựa chọn vật liệu, hồ sơ kỹ thuật ăn mòn và thư viện / cơ sở dữ liệu;

f. Báo cáo chi phí và kỹ thuật dự án.

7.1.4 Tính chính xác của dữ liệu phải phù hợp với phương pháp phân tích RBI được sử dụng. Nhóm phân tích RBI cần hiểu độ chính xác của dữ liệu cần thiết cho phân tích trước khi thu thập.

7.2 Dữ liệu cần thiết để đánh giá rủi ro

7.2.1 Tổng quan

7.2.1.1 Phân tích RBI có thể sử dụng cách tiếp cận định tính, bán định lượng và / hoặc định lượng, xem chi tiết tại mục 5.3. Sự khác biệt cơ bản giữa các phương pháp này là số lượng và chi tiết của đầu vào, tính toán và kết quả phản tích RBI.

7.2.1.2 Đối với mỗi phương pháp phân tích RBI, điều quan trọng là phải ghi lại tất cả các cơ sở cho nghiên cứu và các giả định ngay từ đầu và áp dụng cơ sở lý luận nhất quán. Bất kỳ sai lệch nào so với quy trình chuẩn, quy định phải được lập thành văn bản.

7.2.1.3 Dữ liệu điển hình cần thiết cho phân tích RBI có thể bao gồm nhưng không giới hạn ở những điều sau:

a. Loại thiết bị;

b. Vật liệu xây dựng;

c. Hồ sơ kiểm tra, sửa chữa và thay thế;

d. Lưu chất công nghệ;

e. Dự trữ/số lượng lưu chất;

f. Điều kiện hoạt động;

g. Hệ thống an toàn;

h. Hệ thống phát hiện;

i. Các cơ chế, tỷ lệ và mức độ thiệt hại;

j. Số lượng nhân sự;

k. Dữ liệu về lớp phủ, lớp phủ và lớp cách nhiệt;

l. Chi phí gián đoạn sản xuất;

m. Chi phí thay thế thiết bị;

n. Chi phí xử lý môi trường.

7.2.2 Dữ liệu cần thiết cho đánh giá rủi ro định tính

7.2.2.1 Phương pháp phân tích định tính thường không yêu cầu tất cả các dữ liệu được đề cập mục 7.2, phải thiết lập một bộ quy tắc để đảm bảo tính nhất quán trong việc phân loại hoặc phân loại.

7.2.2.2 Phân tích định tính yêu cầu kỹ năng và hiểu biết của nhóm phân tích cao hơn so với phương pháp định lượng, đòi hỏi nhóm phân tích phải xem xét cẩn thận tác động của đầu vào đến kết quả rủi ro. Do đó, mặc dù đơn giản nhưng điều quan trọng là phải có những người có đủ năng lực thực hiện phân tích RBI định tính.

7.2.3 Dữ liệu cần thiết cho phân tích rủi ro định lượng

7.2.3.1 Phân tích RBI định lượng sử dụng mô hình lô gíc mô tả sự kết hợp của các sự kiện có thể dẫn đến hậu quả nghiêm trọng và mô hình vật lý mô tả sự tiến triển của hư hỏng và việc rò lọt chất nguy hiểm ra ngoài môi trường.

7.2.3.2 Các mô hình cung cấp hiểu biết cả định tính và định lượng về mức độ rủi ro và xác định các đặc điểm thiết kế, địa điểm hoặc hoạt động quan trọng nhất đối với rủi ro. Do đó, thông tin và dữ liệu cho việc đánh giá RBI định lượng cần chi tiết hơn để cung cấp đầu vào cho các mô hình

7.2.4 Dữ liệu cần thiết cho đánh giá rủi ro bán định tính

Phân tích bán định tính yêu cầu cùng loại dữ liệu như phân tích định lượng, nhưng ít chi tiết hơn. Mặc dù độ chính xác của phân tích có thể thấp hơn, nhưng thời gian cần thiết để thu thập và phân tích dữ liệu cũng sẽ ít hơn. Tuy nhiên, điều đó không có nghĩa là phân tích định tính sẽ kém chính xác hơn, xem chi tiết tại mục 5.4.

7.3 Tính chính xác của dữ liệu

7.3.1 Chất lượng dữ liệu có mối quan hệ trực tiếp với độ chính xác phân tích RBI, các đầu vào dữ liệu và các giả định phải được xác nhận nhóm phân tích có trình độ chuyên môn và đào tạo để xem xét các thông số vận hành được sử dụng, xem chi tiết mục 15.

7.3.2 Việc xác thực dữ liệu cần thiết vì một số lý do. Trong số các lý do dẫn đến lỗi chất lượng dữ liệu kiểm tra là:

a. Các bản vẽ và tài liệu lỗi thời;

b. Các sai sót trong việc lập kế hoạch, thực hiện và tài liệu kiểm tra;

c. Lỗi văn thư và phiên mã dữ liệu;

d. Độ chính xác của thiết bị đo lường.

7.3.3 Các giả định sai về lịch sử thiết bị có thể là nguyên nhân gây ra sai sót khi phân tích RBI. Giả định này có thể ảnh hưởng đáng kể đến tốc độ ăn mòn được tính toán sớm trong vòng đời thiết bị. Sai số đo có thể dẫn đến tốc độ ăn mòn được tính toán cao hoặc thấp. Các chuyên gia phân tích RBI đưa ra giả định phải hiểu khả năng tác động của các giả định đối với việc tính toán rủi ro.

7.3.4 Tính chính xác của dữ liệu do các chuyên gia có trình độ chuyên môn, chứng chỉ đào tạo so sánh dữ liệu từ các đợt kiểm tra. Các chuyên gia thực hiện RBI cũng có thể so sánh kết quả với các phép đo trước đó.

7.4 Tiêu chuẩn áp dụng

Trong giai đoạn thu thập dữ liệu cần thiết phải đánh giá các tiêu chuẩn hiện đang được sử dụng để kiểm tra và đánh giá, hoặc đã được sử dụng trong quá trình thiết kế thiết bị, hệ thống.

7.5 Các nguồn của các thông tin, tài liệu đặc thù của hệ thống

7.5.1 Hồ sơ tài liệu để phân tích RBI phải chính xác và phải phù hợp với độ phức tạp của phương pháp RBI được sử dụng xem chi tiết tại mục 5.4.

7.5.2 Các hồ sơ tài liệu bao gồm nhưng không giới hạn tại các hồ sơ tài liệu sau đây.

a. Báo cáo/bản vẽ thiết kế và chế tạo:

- P & ID, sơ đồ quy trình, sơ đồ lựa chọn vật liệu;

- Bản vẽ Isometric đường ống;

- Bảng thông số kỹ thuật;

- Hồ sơ liên quan đến vật liệu chế tạo;

- Hồ sơ đảm bảo chất lượng chế tạo;

- Tiêu chuẩn được sử dụng;

- Hệ thống khí cụ bảo vệ;

- Hệ thống phát hiện và theo dõi rò rỉ;

- Hệ thống cách ly;

- Hồ sơ lưu kho;

- Hệ thống giảm áp và giảm áp khẩn cấp;

- Hệ thống an toàn;

- Hệ thống chống cháy và chữa cháy;

- Bố trí chung

b. Báo cáo kiểm tra:

- Kế hoạch và tần suất kiểm tra;

- Số lượng và các loại kiểm tra;

- Sửa chữa và hoán cải;

- Hồ sơ truy xuất vật liệu;

- Kết quả kiểm tra.

c. Dữ liệu công nghệ

- Phân tích thành phần lưu chất bao gồm các tạp chất hoặc các thành phần vết;

- Dữ liệu hệ thống điều khiển phân phối;

- Quy trình vận hành;

- Quy trình khởi động và dừng;

- Quy trình khẩn cấp;

- Nhật ký vận hành và hồ sơ quy trình;

- Báo cáo hoặc dữ liệu PSM/PSI, PHA, RCM, FMEA, và QRA.

d. Báo cáo quản lý sự thay đổi (MOC)

e. Dữ liệu và thông tin bên ngoài công trình lắp đặt- nếu hậu quả có thể ảnh hưởng đến các khu vực bên ngoài công trình lắp đặt.

f. Dữ liệu hư hỏng

- Dữ liệu tần suất hư hỏng thông thường;

- Dữ liệu hư hỏng cụ thể của thiết bị;

- Hồ sơ theo dõi độ tin cậy và tình trạng;

- Dữ liệu rò rỉ.

g. Điều kiện môi trường

- Báo cáo khí hậu/thời tiết

- Báo cáo hoạt động địa chấn

h. Chi phí thay thế thiết bị

- Báo cáo chi phí dự án

- Dữ liệu ngành công nghiệp

i. Dữ liệu mối nguy

- Nghiên cứu PSM;

- Nghiên cứu PHA;

- Nghiên cứu QRA;

- Nghiên cứu mối nguy hoặc rủi ro cụ thể khác tại công trình

8. Cơ chế hư hỏng và kiểu hư hỏng

8.1 Yêu cầu chung

8.1.1 Phần này đưa ra các yêu cầu để xác định các cơ chế hư hỏng và các kiểu hư hỏng của các bộ phận kim loại tại giới hạn áp suất được đưa vào phân tích RBI. Cơ chế hư hỏng trong lĩnh vực dầu khí, xử lý hydrocacbon được đề cập trong API 571 và ASME PCC-3, các chuyên gia về ăn mòn, về vật liệu phải tham gia vào việc xác định cơ chế và kiểu hư hỏng, xem chi tiết tại mục 15.2.4.

8.1.2 Các cơ chế hư hỏng bao gồm ăn mòn, nứt, hư hỏng cơ học và luyện kim, cơ chế hư hỏng có ảnh hưởng đến các nội dung sau:

a. Phân tích khả năng xảy ra hư hỏng;

b. Lựa chọn thời hạn kiểm tra, địa điểm và kỹ thuật kiểm tra thích hợp;

c. Khả năng ra quyết định có thể loại bỏ hoặc giảm khả năng xảy ra của một cơ chế hư hỏng cụ thể.

8.1.3 Nhận dạng kiểu hư hỏng, xác định các bộ phận hư hỏng sẽ bị hư hỏng như thế nào như do rò rỉ hoặc do vỡ, kiểu hư hỏng có ảnh hưởng đến các nội dung sau:

a. Phân tích hậu quả;

b. Ra quyết định hoạt động hoặc sửa chữa;

c. Lựa chọn các kỹ thuật sửa chữa.

8.1.4 Nhận dạng cơ chế hư hỏng

8.1.4.1 Việc xác định các cơ chế hư hỏng và các kiểu hư hỏng đối với thiết bị được đưa vào phân tích rủi ro là điều cần thiết đối với chất lượng và hiệu quả của phân tích rủi ro. Nhóm RBI sẽ tham khảo ý kiến của chuyên gia ăn mòn để xác định các cơ chế hư hỏng thiết bị, các chế độ hư hỏng và các chế độ hư hỏng dự kiến. Trình tự xác định cơ chế hư hỏng như sau:

a. Thiết kế thiết bị (áp suất, nhiệt độ và vật liệu chế tạo) và tình trạng hiện tại phải được xem xét. Dữ liệu được sử dụng và các giả định được đưa ra phải được xác nhận và lập thành văn bản;

b. Tất cả các điều kiện xử lý công nghệ như khởi động, ngừng hoạt động, không hoạt động và bất thường, cũng như các thay đổi quá trình xử lý công nghệ đã lên kế hoạch sẽ được xem xét. Việc xác định các thành phần vi lượng (ppm) ngoài các thành phần chính trong một quy trình có thể rất quan trọng vì các thành phần vi lượng có thể có ảnh hưởng đáng kể đến cơ chế hư hỏng;

c. Xem xét vật liệu, phương pháp và chi tiết chế tạo, danh sách các cơ chế hư hỏng có thể đã có trong quá trình hoạt động trước đây, đang hoạt động bao gồm cả tốc độ hư hỏng đối với các cơ chế hư hỏng chính và khả năng chịu đựng của thiết bị đối với loại hư hỏng;

d. Trong một số trường hợp, có thể ưu tiên liệt kê một cơ chế hư hỏng cụ thể và sau đó liệt kê các dạng hoặc hư hỏng mà cơ chế hư hỏng có thể tự biểu hiện;

e. Có thể có hai hoặc nhiều cơ cấu hư hỏng cùng một lúc làm việc trên cùng một thiết bị hoặc thành phần đường ống như nứt do ăn mòn ứng suất kết hợp với ăn mòn tổng quát hoặc cục bộ (mỏng hoặc rỗ).

8.2 Cơ chế hư hỏng

Cơ chế hư hỏng được xác định dựa vào điều kiện hoạt động của thiết bị, sự tương tác với môi trường quá trình công nghệ (cả bên trong và bên ngoài). Các chuyên gia công nghệ có thể cung cấp thông tin đầu vào hiệu quả để hỗ trợ các chuyên gia ăn mòn xác định các cơ chế và tốc độ hư hỏng đáng tin cậy.

8.3 Kiểu hư hỏng

8.3.1 Các cơ chế hư hỏng được xác định thì kiểu hư hỏng liên quan cũng phải được xác định như hư hỏng do mỏng cục bộ có thể dẫn đến rò rỉ lỗ kim. Có thể có nhiều hơn một kiểu hư hỏng cho mỗi cơ chế hư hỏng. Cơ chế hư hỏng phụ thuộc vào dạng nứt; tính chất của vật liệu chế tạo, độ dày cấu kiện, nhiệt độ và mức ứng suất. Các kiểu hư hỏng bao gồm nhưng không chỉ giới hạn tại các kiểu hư hỏng sau:

a. Rò rỉ lỗ kim;

b. Rò rỉ nhỏ đến trung bình;

c. Rò rỉ lớn;

d. Đứt gãy;

e. Gãy giòn.

8.3.2 Việc phân tích rủi ro có thể bao gồm các hư hỏng khác ngoài việc mất khả năng chứa, chẳng hạn như mất chức năng, hỏng phần tử kết hợp, lỗi kết cấu phân chia lưu chất và rò rỉ ống trao đổi nhiệt.

8.4 Sự tích lũy hư hỏng

8.4.1 Tốc độ hư hỏng có thể thay đổi khi các cơ chế hư hỏng phát triển, trong một số trường hợp hư hỏng của một cơ chế có thể phát triển đến khi mà một cơ chế khác bắt đầu chi phối tốc độ hư hỏng.

8.4.2 Việc đánh giá các cơ chế hư hỏng và kiểu hư hỏng phải bao gồm tác động tích lũy của từng cơ chế hoặc kiểu hư hỏng.

8.5 Lập bảng kết quả cơ chế hư hỏng

Kết quả phân tích cơ chế hư hỏng và kiểu hư hỏng cho RBI cần xác định những điều sau.

a. Danh sách cơ chế hư hỏng được tìm thấy;

b. Danh sách cơ chế hư hỏng được tìm thấy do kiểu hư hỏng;

c. Xếp hạng kiểu hư hỏng được tìm thấy do kiểu hư hỏng.

9. Phân tích khả năng xảy ra hư hỏng (POF)

9.1 Yêu cầu chung

9.1.1 Phân tích POF trong chương trình phân tích RBI được thực hiện để xác định khả năng xảy ra hư hỏng của một hậu quả bất lợi cụ thể do mất khả năng chứa xảy ra do các cơ chế hư hỏng. Phần này chỉ cung cấp hướng dẫn về cách xác định khả năng xảy ra hư hỏng. Các yêu cầu cụ thể để xác định khả năng xảy ra hư hỏng của các hậu quả cụ thể được nêu tại mục 11.

9.1.2 Phân tích POF phải giải quyết tất cả các cơ chế hư hỏng đáng tin cậy mà thiết bị có thể dễ bị ảnh hưởng và giải quyết các tình huống mà thiết bị có thể dễ bị ảnh hưởng bởi nhiều cơ chế hư hỏng như mỏng/giảm chiều dày và dão. Phân tích phải đáng tin cậy, có thể lặp lại và được lập thành văn bản.

9.1.3 Các cơ chế hư hỏng không phải là nguyên nhân duy nhất làm mất khả năng chứa, các nguyên nhân khác dẫn đến mất khả năng chứa có thể bao gồm nhưng không giới hạn ở những điều sau:

a. Hoạt động địa chấn;

b. Thời tiết khắc nghiệt;

c. Quá áp do hỏng thiết bị giảm áp;

d. Lỗi người vận hành;

e. Thay thế vật liệu chế tạo;

f. Lỗi thiết kế;

g. Hoạt động phá hoại.

9.1.4 Các nguyên nhân khác dẫn đến mất khả năng chứa có thể ảnh hưởng đến POF và có thể nhưng thường không được đưa vào phân tích khả năng xảy ra hư hỏng cho RBI.

a. Hoạt động địa chấn;

b. Thời tiết khắc nghiệt;

c. Quá áp do hỏng thiết bị giảm áp;

d. Lỗi người vận hành;

e. Vô tình thay thế vật liệu chế tạo;

f. Lỗi thiết kế;

g. Hoạt động phá hoại.

9.2 Đơn vị đo trong phân tích POF

9.2.1 POF thường được biểu thị dưới dạng số lần xuất hiện, số lần xuất hiện được biểu thị bằng một số sự kiện xảy ra trong một khung thời gian cụ thể. Đối với phân tích POF, khung thời gian thường được biểu thị bằng một khoảng thời gian cố định (ví dụ: một năm) và số lần xuất hiện được biểu thị dưới dạng các sự kiện trên mỗi khoảng thời gian.

9.2.2 Khung thời gian cũng có thể được biểu thị dưới dạng một lần và số lần xuất hiện, là các sự kiện xảy ra của mỗi lần (ví dụ: 0,03 lần hư hỏng/mỗi lần hoạt động). Đối với phân tích định tính, POF có thể được phân loại như cao, trung bình và thấp hoặc từ (01) một đến (05) năm.

9.3 Các dạng phân tích POF

9.3.1 Phân tích định tính POF

9.3.1.1 Phương pháp định tính liên quan đến việc xác định các cụm thiết bị, hệ thống hoặc thiết bị, vật liệu chế tạo và các bộ phận ăn mòn. Dựa trên kiến thức về lịch sử hoạt động, kế hoạch kiểm tra và khả năng hư hỏng vật liệu. POF có thể được đánh giá riêng biệt cho từng cụm thiết bị, hệ thống, nhóm thiết bị hoặc hạng mục thiết bị riêng lẻ.

9.3.1.2 Đánh giá kỹ thuật là cơ sở cho phân tích POF, một danh mục POF có thể được chỉ định cho từng cụm thiết bị, hệ thống, nhóm hoặc hạng mục thiết bị. Tùy thuộc vào phương pháp phân tích RBI được sử dụng, các danh mục có thể được mô tả bằng các từ như cao, trung bình hoặc thấp hoặc có thể có các mô tả bằng số như 0,1 đến 0,01 lần/năm.

9.3.2 Phân tích định lượng POF

9.3.2.1 Phân tích định lượng POF sử dụng phương pháp tiếp cận dựa vào dữ liệu hư hỏng cụ thể hoặc dựa vào tính toàn POF của các chuyên gia. Các dữ liệu hư hỏng có thể được lấy trên hạng mục thiết bị cụ thể và được đề cập hoặc trên các hạng mục thiết bị tương tự.

9.3.2.2 Nếu các dữ liệu không chính xác hoặc không đầy đủ thì các dữ liệu hư hỏng chung của hệ thống, bộ phận của chủ công trình được sử dụng. Một phương pháp luận cần được áp dụng để đánh giá khả năng áp dụng của các dữ liệu chung này, các dữ liệu hư hỏng này phải được điều chỉnh và được phân tích bằng cách tăng hoặc giảm tần số hư hỏng dựa trên thông tin cụ thể của thiết bị.

9.4 Xác định POF

9.4.1 Yêu cầu chung

9.4.1.1 Bất kể liệu sử dụng phân tích định tính hay định lượng thì POF được xác định bằng hai yếu tố chính sau:

a. Cơ chế và tỷ lệ hư hỏng của vật liệu chế tạo của hạng mục thiết bị do môi trường hoạt động của nó (bên trong và bên ngoài);

b. Hiệu quả của chương trình kiểm tra để xác định và giám sát các cơ chế hư hỏng để thiết bị có thể được sửa chữa hoặc thay thế trước khi hư hỏng.

9.4.1.2 Việc phân tích ảnh hưởng của việc suy giảm vật liệu trong khai thác và kiểm tra với POF bao gồm các bước sau:

a. Xác định các cơ chế hư hỏng đang hoạt động và đáng tin cậy có thể xảy ra một cách hợp lý trong khoảng thời gian đang được xem xét;

b. Xác định độ nhạy cảm và tỷ lệ hư hỏng;

c. Sử dụng phương pháp phân tích nhất quán, đánh giá hiệu quả của chương trình kiểm tra và báo cáo bảo kiểm tra trước đó và phải đánh giá POF khi xem xét một số kế hoạch kiểm tra và bảo trì thay thế;

9.4.2 Xác định mức độ và độ nhạy cảm với hư hỏng

9.4.2.1 Sự kết hợp của các điều kiện hoạt động của hệ thống và vật liệu chế tạo cho từng hạng mục thiết bị phải được đánh giá để xác định các cơ chế hư hỏng và đáng tin cậy.

9.4.2.2 Tốc độ suy giảm có thể được biểu thị bằng tốc độ ăn mòn gây ra suy giảm chiều dày hoặc tính dễ hư tổn cơ học mà tốc độ suy giảm không xác định được hoặc không thể đo lường được như nứt ăn mòn do ứng suất. Độ nhạy thường được xác định là cao, trung bình hoặc thấp dựa trên điều kiện môi trường và vật liệu chế tạo.

9.4.2.3 Khả năng xác định chính xác tốc độ hư hỏng bị ảnh hưởng bởi độ phức tạp của thiết bị, loại cơ chế hư hỏng, các thông tin về quá trình vận hành và luyện kim.

9.4.2.4 Các dữ liệu về tốc độ hư hỏng bao gồm:

a. Dữ liệu đã phát hành của đơn vị vận hành;

b. Thử nghiệm tại phòng thí nghiệm;

c. Thử nghiệm và kiểm soát trong khai thác;

d. Báo cáo tổng hợp kinh nghiệm với thiết bị tương tự;

e. Dữ liệu báo cáo kiểm tra trước đó;

f. Các điều kiện dẫn đến tốc độ hư hỏng quan sát được trên thực tế có thể xảy ra. Các nguồn thông tin khác có thể bao gồm cơ sở dữ liệu của công trình biển hoặc dựa vào ý kiến chuyên gia.

9.4.2.5 Tốc độ hư hỏng sẽ thay đổi theo cơ chế hư hỏng, cơ chế tự giới hạn (tức là sau khi tiến triển đến một điểm nhất định) và hư hỏng gần như sẽ dừng lại. Trong các trường hợp khác, hư hỏng sẽ diễn ra một cách chậm rãi, ổn định cho đến khi đến điềm xảy ra hư hỏng hoặc hư hỏng do một cơ chế có thể xuất hiện.

9.4.2.6 Các thông số sau đây cần được xem xét khi xác định tốc độ hư hỏng:

a. Thành phần lưu chất, bao gồm các chất điện ly và các ion trong dung dịch;

b. Nhiệt độ, độ ẩm và tính ăn mòn của bầu khí quyển hoặc đất;

c. Nhiệt độ vận hành;

d. Vận tốc dòng chảy;

e. Hàm lượng oxy hòa tan;

f. Pha lưu chất (lỏng, hơi hoặc khí);

g. Độ pH dung dịch;

h. Các chất gây ô nhiễm dòng chảy;

i. Quy trình vận hành;

j. Các tính chất cơ học của kim loại;

k. Tính chất luyện kim và khả năng chống ăn mòn của hợp kim;

l. Tính chất mối hàn: xử lý nhiệt, độ cứng, ứng suất dư;

m. Hình dạng hư hỏng;

n. Tình trạng lớp phủ và lớp lót;

o. Kích thước tương đối của anốt và catốt;

p. Độ hòa tan của các sản phẩm ăn mòn;

q. Sử dụng các chất ức chế ăn mòn;

r. Kiểm soát quá trình vận hành bình thường và bất thường;

s. Sự tồn tại và chất lượng của chương trình lOWs.

9.4.3 Xác định kiểu hư hỏng

9.4.3.1 Phân tích POF được sử dụng để đánh giá kiểu hư hỏng và POF. Các kiểu hư hỏng sau đây thường xảy ra nhiều nhất:

a. Rỗ thường dẫn đến rò rỉ kích thước lỗ nhỏ;

b. Ứng suất ăn mòn nứt có thể phát triển thành các vết nứt nhỏ, thông thành/vách hoặc, trong một số trường hợp gây ra vỡ;

c. Hư hỏng do lỗi luyện kim và hư hỏng cơ học có thể dẫn đến các kiểu hư hỏng từ lỗ nhỏ đến vết đứt;

d. Mỏng do ăn mòn thường dẫn đến rò rỉ hoặc vỡ lớn hơn;

e. Ăn mòn cục bộ có thể dẫn đến rò rỉ có kích thước nhỏ đến trung bình và có thể bị vỡ, tùy thuộc vào vị trí và kích thước của ăn mòn cục bộ.

9.4.3.2 Kiểu hư hỏng chủ yếu ảnh hưởng đến mức độ của hậu quả. Vì vậy các phân tích khả năng xảy ra hư hỏng và hậu quả phải được thực hiện một cách đồng thời.

9.4.4 Xác định sự hiệu quả các lần kiểm tra trước

9.4.4.1 Sự kết hợp của các phương pháp kiểm tra không phá hủy (NDE), tần suất kiểm tra và vị trí kiểm tra để xác định vị trí, đặc điểm và xác định kích thước của hư hỏng từ đó xác định tốc độ hư hỏng. Sau khi các cơ chế hư hỏng đã được xác định, các đợt kiểm tra sẽ được đánh giá để xác định tính hiệu quả trong việc tìm ra các cơ chế đã được xác định.

9.4.4.2 Các hạn chế về hiệu quả của kiểm tra có thể do các mục sau đây.

a. Thiếu khối lượng công việc kiểm tra cho một khu vực có thể bị suy giảm;

b. Hạn chế của một số phương pháp kiểm tra;

c. Lựa chọn các phương pháp, kỹ thuật và công cụ kiểm tra không phù hợp;

d. Việc áp dụng các phương pháp và công cụ kiểm tra của nhân viên kiểm tra không được đào tạo đầy đủ;

e. Quy trình kiểm tra chưa đầy đủ;

f. Không tuân thủ quy trình kiểm tra;

g. Tốc độ suy giảm trong một số điều kiện khắc nghiệt cao đến mức có thể xảy ra hư hỏng trong thời gian rất ngắn. Mặc dù không phát hiện thấy hư hỏng nào trong quá trình kiểm tra, nhưng vẫn có thể xảy ra hư hỏng do điều kiện hoạt động thay đổi hoặc trong các điều kiện bất thường.

9.4.4.3 Đợt kiểm tra gần đây nhất có thể phản ánh tốt nhất điều kiện hoạt động hiện tại. Nếu các điều kiện vận hành đã thay đổi, tốc độ hư hỏng dựa trên dữ liệu kiểm tra từ các điều kiện vận hành trước đó có thể không hợp lệ. Việc xác định tính hiệu quả của việc kiểm tra cần xem xét các lưu ý sau:

a. Loại thiết bị;

b. Cơ chế hư hỏng hoạt động và đáng tin cậy;

c. Tốc độ suy giảm hoặc độ nhạy cảm;

d. Phương pháp NDE, phạm vi và tần suất;

e. Khả năng tiếp cận các khu vực hư hỏng dự kiến.

9.4.4.4 Hiệu quả của việc kiểm tra dự kiến có thể được tối ưu hóa bằng cách sử dụng các phương pháp NDE phù hợp hơn với các cơ chế hư hỏng.

9.4.5 Tính toán POF bằng kiểu hư hỏng

Bằng cách kết hợp cơ chế hư hỏng dự kiến tốc độ hoặc độ nhạy cảm, dữ liệu kiểm tra và hiệu quả của việc kiểm tra, POF có thể được xác định cho từng loại hư hỏng và kiểu hư hỏng.

10. Đánh giá hậu quả hư hỏng

10.1 Giới thiệu về đánh giá hậu quả

10.1.1 Đánh giá hậu quả là một sự dự đoán có tính lặp lại, đơn giản hóa, đáng tin cậy về những gì có thể xảy ra nếu một hư hỏng xảy ra của các hạng mục thiết bị được đánh giá. Hậu quả hư hỏng phải được xác định để dự đoán các hậu quả có thể xảy ra do một kiểu hư hỏng điển hình từ một cơ chế hư hỏng được xác định. Hậu quả hư hỏng thường được phân loại như sau:

a. Các ảnh hưởng về an toàn và sức khỏe;

b. Các ảnh hưởng về môi trường;

c. Các ảnh hưởng về kinh tế.

10.1.2 Phương pháp đánh giá hậu quả được chọn phải có khả năng chứng minh được các hạng mục thiết bị có hậu quả cao hơn và thấp hơn.

10.2 Rò lọt (Mất khả năng chứa)

Hậu quả của việc rò lọt được đánh giá là sự phát tán của lưu chất ra môi trường bên ngoài. Các hậu quả do rò rọt bao gồm các ảnh hưởng và thiệt hại sau:

a. Ảnh hưởng về an toàn và sức khỏe;

b. Ảnh hưởng về môi trường;

c. Thiệt hại về sản xuất;

d. Chi phí bảo dưỡng và phục hồi.

10.3 Các kiểu hư hỏng về chức năng khác

10.3.1 RBI liên quan đến việc hư hỏng do rò lọt, các hư hỏng chức năng khác có thể được đưa vào phân tích RBI. Các hư hỏng chức năng khác có thể, bao gồm như sau.

a. Hư hỏng chức năng hoặc hư hỏng cơ khí của các bộ phận bên trong của thiết bị chứa áp suất.

b. Hư hỏng ống trao đổi nhiệt;

c. Hư hỏng ống trao đổi nhiệt có thể dẫn đến sự rò rỉ (mất khả năng chứa) của bộ trao đổi nhiệt hoặc thiết bị phụ trợ, dẫn đến đến rò rỉ từ phía áp suất cao sang phía áp suất thếp của bộ trao đổi nhiệt và dẫn đến làm thủng đường ống của phía áp suất thấp. Hư hỏng ống trao đổi nhiệt có thể dẫn đến ô nhiễm hệ thống nước làm mát với các chất hydrocarbon hoặc các chất độc hại và hậu quả là mất khả năng ngăn chặn các tác động đến an toàn, sức khỏe và môi trường;

d. Hư hỏng thiết bị xả áp xuất;

e. Hư hỏng thiết bị quay.