- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12864:2020 Yêu cầu đối với máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích và đai

| Số hiệu: | TCVN 12864:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12864:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12864:2020

TIÊU CHUẨN QUỐC GIA

TCVN 12864:2020

MÁY VÀ THIẾT BỊ KHAI THÁC VÀ GIA CÔNG ĐÁ TỰ NHIÊN - AN TOÀN - YÊU CẦU ĐỐI VỚI MÁY CẮT ĐÁ KIỂU XẺ RÃNH CÓ LƯỠI CẮT GẮN VỚI XÍCH VÀ ĐAI

Machines and plants for mining and tooling of natural stone - Safety - Requirements for chain-and belt-slotting machines

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại C như quy định trong TCVN 7383-1 (ISO 12100-1).

Các máy có liên quan và các mối nguy hiểm, các tình huống nguy hiểm, các trường hợp nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này.

Khi các điều khoản của tiêu chuẩn loại C này khác với các điều khoản trong các tiêu chuẩn loại A hoặc B thì các điều khoản của tiêu chuẩn loại C phải được ưu tiên hơn các điều khoản của các tiêu chuẩn khác. Máy phải được thiết kế và chế tạo theo các điều khoản của tiêu chuẩn loại C này.

Lời nói đầu

TCVN 12864:2020 được xây dựng trên cơ sở tham khảo EN 15164:2008.

TCVN 12864:2020 do Trường Đại học Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

MÁY VÀ THIẾT BỊ KHAI THÁC VÀ GIA CÔNG ĐÁ TỰ NHIÊN - AN TOÀN - YÊU CẦU ĐỐI VỚI MÁY CẮT ĐÁ KIỂU XẺ RÃNH CÓ LƯỠI CẮT GẮN VỚI XÍCH VÀ ĐAI

Machines and plants for mining and tooling of natural stone - Safety - Requirements for chain-and belt-slotting machines

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích hoặc đai dùng ở các mỏ đá lộ thiên và dưới lòng đất. Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích hoặc đai dùng để cắt đá cẩm thạch, đá hoa cương (granite) và các loại đá khác nằm tách rời hoặc ở trên bề mặt trong các mò đá. Máy được dùng ở dạng cố định hoặc di chuyển trên ray trong quá trình làm việc.

Tiêu chuẩn này áp dụng cho các máy cắt đá kiểu xẻ rãnh được trang bị động cơ chính là động cơ điện và có một đầu cắt chính. Tiêu chuẩn này chỉ áp dụng cho các máy cắt phẳng (có một trục) và không có rủi ro sinh ra từ địa mạo của đá được cắt.

Tiêu chuẩn này không đề cập đến các mối nguy hiểm đáng kể liên quan đến tiếng ồn.

Tiêu chuẩn này đề cập đến các mối nguy hiểm, các tình huống và các trường hợp nguy hiểm đáng kể liên quan đến máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích và đai, khi chúng được sử dụng đúng mục đích thiết kế và cả khi sử dụng sai mục đích thiết kế nhưng vẫn nằm trong dự tính của nhà sản xuất (xem Điều 4). Tiêu chuẩn này đề cập đến các mối nguy hiểm trong suốt quá trình vận chuyển, chạy thử, sử dụng và bảo dưỡng.

Tiêu chuẩn này không đề cập đến:

- Hoạt động trong các điều kiện môi trường khắc nghiệt (ngoài giới hạn được định nghĩa trong EN 60204-1);

- Hoạt động trong môi trường dễ cháy nổ.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố, chỉ áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố, áp dụng phiên bản công bố mới nhất, bao gồm cả các bổ sung và sửa đổi (nếu có).

TCVN 6719:2008 (ISO 13850:2006), An toàn máy - Dừng khẩn cấp - Nguyên tắc thiết kế

TCVN 7383-1:2004 (ISO 12100-1:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 1: Thuật ngữ cơ bản, phương pháp luận

TCVN 7383-2:2004 (ISO 12100-2:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 2: Nguyên tắc kỹ thuật

TCVN 7384-1:2010 (ISO 13849-1:2006), An toàn máy - Các bộ phận liên quan đến an toàn của hệ thống điều khiển- Phần 1: Nguyên tắc chung về thiết kế

TCVN 7387-1:2004 (ISO 14122-1:2001), An toàn máy - Phương tiện thông dụng để tiếp cận máy - Phần 1: Lựa chọn phương tiện cố định để tiếp cận giữa hai mức

TCVN 7387-2:2007 (ISO 14122-2:2001), An toàn máy - Các phương tiện thông dụng để tiếp cận máy - Phần 2: Sàn thao tác và lối đi

TCVN 7387-3:2011 (ISO 14122-3:2001), An toàn máy - Phương tiện thông dụng để tiếp cận máy - Phần 3: cầu thang, ghế thang và lan can

TCVN 7387-4:2011 (ISO 14122-4:2004), An toàn máy- Phương tiện thông dụng để tiếp cận máy- Phần 4: Thang cố định

EN 294:1992, Safety of machinery - Safety distances to prevent danger zones being reached by the upper limbs (An toàn máy - Khoảng cách an toàn để ngăn chặn tay con người không vươn tới vùng nguy hiểm)

EN 547-1:1996, Safety of machinery - Human body measurements - Part 1: Principles for determining the dimensions required for openings for whole body access into machinery (An toàn máy - Phép đo cơ thể người - Phần 1: Nguyên tắc xác định các kích thước yêu cầu đối với khoảng hở để toàn thân người tiếp cận vào máy)

EN 547-2:1996, Safety of machinery - Human body measurements - Part 2: Principles for determining the dimensions required for access openings (An toàn máy - Phép đo cơ thể người - Phần 2: Nguyên tắc xác định các kích thước yêu cầu đối với các vùng thao tác)

EN 547-3:1996, Safety of machinery - Human body measurements - Part 3: Anthropometric data (An toàn máy - Phép đo cơ thể người - Phần 3: Số liệu nhân trắc)

EN 614-1:2006, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (An toàn máy - Nguyên tắc thiết kế Ecgônômi - Phần 1: Thuật ngữ và nguyên tắc chung)

EN 614-2:2000, Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks (An toàn máy - Nguyên tắc thiết kế Ecgônômi - Phần 2: Tương tác giữa thiết kế máy và nhiệm vụ công việc)

EN 953-1997, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (An toàn máy - Bộ phận che chắn - Yêu cầu chung về thiết kế và kết cấu của bộ phận che chắn cố định và di động)

EN 982:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics (An toàn máy - Các yêu cầu an toàn đối với các hệ thống nguồn thủy khí và các phần từ của chúng - Hệ thống thủy lực)

EN 983:1996, Safety of machinery- Safety requirements for fluid power systems and their components - Pneumatics (An toàn máy - Các yêu cầu an toàn đối với các hệ thống nguồn thủy khí và các phần tử của chúng - Hệ thống khí nén)

EN 1037:1995, Safety of machinery - Prevention of unexpected start-up (An toàn máy - Ngăn chặn khởi động bất ngờ)

EN 1088:1995, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (An toàn máy - Cơ cấu khóa liên động kết hợp với bộ phận che chắn- Nguyên tắc thiết kế và lựa chọn)

EN 1760-2:2001, Safety of machinery - Pressure sensitive protective devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (An toàn máy - Thiết bị bảo vệ nhạy áp suất - Phần 2: Nguyên tắc chung cho thiết kế và thử nghiệm các cạnh cảm biến và thanh cảm biến áp suất)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - General requirements (An toàn máy - Thiết bị điện trên máy - Phần 1: Các yêu cầu chung)

EN 60529:1991, Degrees of protection provided by enclosures (IP code) (cấp bảo vệ bằng vỏ ngoài (mã IP))

EN 61310-1:1995, Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:1995) (An toàn máy - Hiển thị, ký hiệu và vận hành - Phần 1: Các yêu cầu đối với tín hiệu quan sát, tín hiệu thính giác và tín hiệu xúc giác)

EN 61496-1:2004, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests (IEC 61496-1:2004, modified) (An toàn máy - Thiết bị bảo vệ không tiếp xúc - Phần 1: Yêu cầu chung và thử nghiệm)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa nêu trong TCVN 7383 (ISO 12100) và các thuật ngữ, định nghĩa sau:

3.1

Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích và đai (Chain-and-belt-slotting machines)

Loạt máy được thiết kế, chế tạo, lắp đặt ở dạng cố định hoặc di chuyển trên ray để cắt các khối đá cứng, đá tảng và khối đá vuông bằng dụng cụ mài.

Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích và đai được mô tả như sau:

- Quá trình cắt được thực hiện theo phương đứng và theo phương ngang;

- Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích được trang bị một tay cắt di động mang một dây xích có gắn dụng cụ cắt;

- Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với đai được trang bị một tay cắt di động mang một dây đai có gắn dụng cụ mài (ví dụ lưỡi kim cương)

- Tay của các máy này có thể có các kích cỡ khác nhau.

Các máy thuộc phạm vi áp dụng có thể là một trong các loại dưới đây:

3.1.1

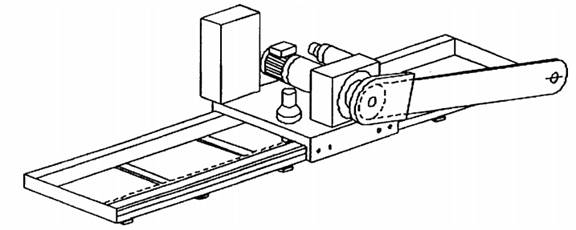

Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích và đai di động dùng cho mỏ khai thác đá lộ thiên (Transportable chain-and belt-slotting machine for open cast quarries)

Máy bao gồm một khung di chuyển trên ray mang một tay cắt và bộ phận dẫn động. Chuyển động của khung di chuyển trên ray là chuyển động ăn dao khi cắt. Một máy hoàn chỉnh được nêu ở trên thường được di chuyển từ vị trí cắt này sang vị trí cắt khác.

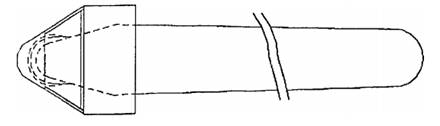

Hình 1 - Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích hoặc đai di động dùng cho mỏ đá lộ thiên

3.1.2

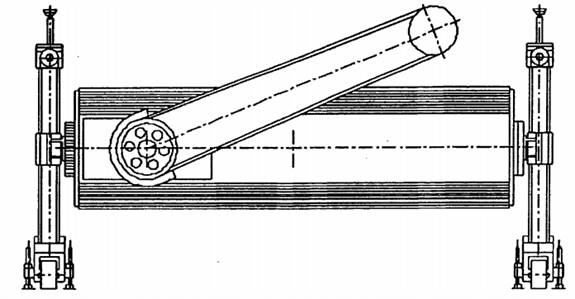

Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích dùng cho mỏ đá dưới lòng đất (Chain-slotting machine for undergrund quarries)

Máy được thiết kế để cắt và lấy khối đá có hình dạng thông thường trong các mỏ khai thác đá dưới lòng đất (xem Hình 2). Máy có thể là loại cố định hoặc tự hành.

Hình 2 - Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích dùng cho mỏ đá dưới lòng đất

3.1.3

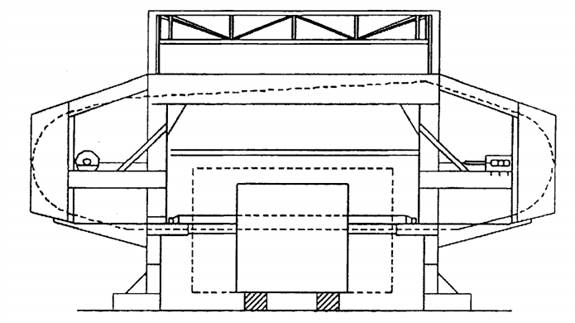

Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích và đai kiểu cầu cố định (Stationary gantry chain- and belt-slotting machine)

Máy để cắt các khối đá và các khối đá vuông nhỏ bằng cách sử dụng một dải xích hoặc một dây đai có & gắn kim cương (xem Hình 3)

Hình 3 - Máy cắt đá kiểu xẻ rãnh có lưỡi cắt với xích và đai kiểu cầu cố định

3.1.4

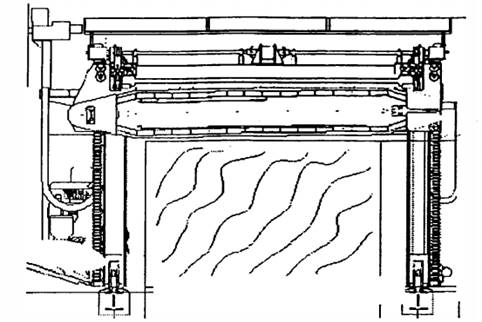

Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích hoặc đai kiểu cầu di động (Moveable gantry chain-and belt-slotting machine)

Máy cắt theo phương đứng đề chia nhỏ và cắt thẳng các khối đá cứng hoặc các khối đá thô bằng cách sử dụng một dải xích hoặc một dải đai có gắn răng kim cương (xem Hình 4). Máy có thể được định vị với khối đá bằng một khung di chuyển hoặc một cầu di chuyển trên ray đặt trên nền.

Hình 4 - Máy cắt đá kiểu xẻ rãnh có lưỡi cắt gắn với xích hoặc đai kiểu cầu

3.2

Tay cắt (Cutting arm)

Dụng cụ mài hoặc dụng cụ cắt gắn trên đai hoặc xích được dẫn hướng bởi một cánh tay của máy cắt kiểu xẻ rãnh. Xích và đai được dẫn động bởi một đĩa xích hoặc một puly đai từ nguồn dẫn động.

Tay cắt được trang bị các thanh dẫn hướng phù hợp, một bánh trung gian và một hệ thống căng cho phép định vị và điều chỉnh dụng cụ cắt trên tay cắt.

3.3

Khung di chuyển của máy cắt kiểu xẻ rãnh di động dùng cho mỏ đá lộ thiên (Trolley of transportable slotting machines for open-cast quarries)

Khung di chuyển là một khung cơ sở của máy (như mô tả trên Hình 1) trên đó gắn đầu của tay cắt. Chuyển động tịnh tiến của khung di chuyển trên ray là một hoạt động cắt.

4 Danh mục các mối nguy hiểm đáng kể

Điều này bao gồm tất cả các mối nguy hiểm, các tình huống nguy hiểm và các trường hợp nguy hiểm đáng kể được đề cập đến trong tiêu chuẩn này. Chúng được nhận biết thông qua đánh giá rủi ro được coi là đáng kể cho từng loại máy, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

Bảng 1 - Danh mục các mối nguy hiểm đáng kể

| Mối nguy hiểm | Điều liên quan |

| 4.1 Các mối nguy hiểm cơ học |

|

| 4.1.1 Chèn ép | 5.2.1; 5.3.1 |

| 4.1.2 Cắt | 5.2.1; 5.3.1 |

| 4.1.3 Cắt hoặc đứt | 5.2.1; 5.3.1 |

| 4.1.4 Vướng vào | 5.2.1 |

| 4.1.5 Các bộ phận bắn ra | 5.2.1 |

| 4.2 Mối nguy hiểm do mất ổn định | 5.2.2; 5.3; 5.4; 5.5 |

| 4.3 Mối nguy hiểm do trượt, vấp và té ngã liên quan đến máy | 5.6 |

| 4.4 Mối nguy hiểm do tia chất lỏng bắn vào | 5.11 |

| 4.5 Mối nguy hiểm do bụi | 7.3 |

| 4.6 Mối nguy hiểm do hỏng hệ thống cung cấp năng lượng | 5.10 |

| 4.7 Mối nguy hiểm do lỗi/hỏng hệ thống điều khiển | 5.6; 5.8; 5.9 |

| 4.8 Mối nguy hiểm do tiếp xúc trực tiếp hoặc gián tiếp với điện | 5.6; 5.9 |

| 4.9 Mối nguy hiểm do lỗi của con người | 7 |

| 4.10 Thiếu hoặc không đầy đủ các thiết bị cảnh báo bằng hình ảnh hoặc âm thanh | 7.3 |

| 4.11 Chỉ dẫn không đầy đủ cho người vận hành | 7 |

| 4.12 Mối nguy hiểm do bỏ qua nguyên tắc ecgônômi khi thiết kế máy | 5.6; 5.7 |

5 Yêu cầu an toàn và/hoặc các biện pháp bảo vệ

5.1 Quy định chung

Máy phải tuân theo các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ được quy định trong điều này. Ngoài ra, đối với các mối nguy hiểm có liên quan nhưng không đáng kể và không được nêu trong tiêu chuẩn này (ví dụ các cạnh sắc) thì máy phải được thiết kế theo các nguyên tắc của TCVN 7383-2 (ISO 12100-2).

Để áp dụng các tiêu chuẩn loại B (ví dụ như EN 294, EN 953, EN 982, EN 983, EN 1037, EN 1088, EN 60204-1, EN 60529, TCVN 7384-1 (ISO 13849-1), TCVN 6719:2008 (ISO 13850)), nhà sản xuất phải thực hiện quy trình đánh giá rủi ro phù hợp với các yêu cầu được lựa chọn là cần thiết (trừ khi việc lựa chọn được thực hiện theo các yêu cầu của điều này).

5.2 Mối nguy hiểm cơ học

5.2.1 Bảo vệ các bộ phận chuyển động

5.2.1.1 Bộ phận truyền động

Các bộ phận truyền động phải được bảo vệ bằng bộ phận che chắn cố định theo EN 953:1997, 3.2 hoặc bộ phận che chắn di động có khóa liên động theo EN 953:1997, 3.5. Thiết bị bảo vệ phải tuân theo EN 294:1992, bảng 4 và về khoảng cách an toàn theo EN 294:1992, Bảng 1.

Bộ phận che chắn có khóa liên động phải tuân theo EN 1088:1995, 6.2 hoặc các giải pháp tương tự tuân theo EN 1088:1995, 6.3. Các bộ phận có liên quan của hệ thống điều khiển phải có mức tính năng tối thiểu là c tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006).

5.2.1.2 Thiết bị bảo vệ cho các bộ phận chuyển động trong khu vực cắt

Dụng cụ cắt phải được bảo vệ một cách tối đa (ngoại trừ phần chiều dài cắt có thể sử dụng của tay cắt) bằng một tổ hợp các bộ phận che chắn cố định và bộ phận che chắn có khả năng điều chỉnh.

Bộ phận che chắn có khả năng điều chỉnh phải tuân theo EN 953:1997, 3.4 và 5.4.7.

Hình 5 - Bộ phận che chắn cố định và bộ phận che chắn có khả năng điều chỉnh

5.2.2 Thiết bị định vị và cố định cho máy di động

Máy di động phải được trang bị các thiết bị để cố định khi sử dụng sau khi đã định vị máy nhằm loại trừ các dịch chuyển không mong muốn của máy trong khi làm việc.

Máy di động phải có các thiết bị điều chỉnh để đảm bảo máy có một vị trí chính xác đối với mặt nền.

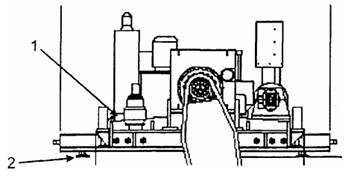

CHÚ DẪN

1 Thiết bị điều chỉnh

2 Chân tựa

Hình 6 - Thiết bị cố định và điều chỉnh

5.3 Chuyển động của máy trên đường ray

5.3.1 Yêu cầu chung

Phải có các biện pháp phòng ngừa máy vượt ra khỏi đầu cuối đường ray khi đường ray có chiều dài là xác định. Các biện pháp phòng ngừa này phải bao gồm một công tắc cuối hành trình với các tiếp điểm mở cưỡng bức tuân theo EN 1088:1995, 6.2 và một thiết bị hạn chế kiều cơ khí (ụ chặn đầu ray).

Để phòng tránh tay, chân bị chèn ép giữa máy và đường ray hoặc với khung vận chuyển cố định, phải trang bị các thiết bị phát hiện được sự hiện diện của bộ phận cơ thể người và dừng chuyển động của xe.

Các thiết bị được phép là:

- Các cạnh hoặc thanh cảm biến áp suất tuân theo các yêu cầu của EN 1760-2:2001 cho loại 1;

- Cảm biến quang điện tuân theo EN 61496-1:2004, loại 2.

Các bộ phận liên quan của hệ thống điều khiển phải có mức tính năng tối thiểu PL = c tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006).

Khi kích hoạt thiết bị, cho phép khoảng cách an toàn đối với tất cả các bộ phận nguy hiểm tối đa là 30 mm.

5.3.2 Các yêu cầu đối với máy di động

Các máy di chuyển trên ray (xem Hình 1) phải được trang bị các thiết bị nhằm ngăn ngừa chuyển động tiếp tục trên đường ray khi nguồn năng lượng bị gián đoạn hoặc bị ngắt (ví dụ: phanh tự động hoặc cơ cấu tự hãm). Các bộ phận có liên quan của hệ thống điều khiển phải có mức tính năng PL = c tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006).

Đối với máy di chuyển trên ray (xem Hình 1) phải trang bị các thiết bị neo cố định để tránh ray bị dịch chuyển. Nhà sản xuất phải cung cấp các chỉ dẫn phù hợp cho việc cố định ray trong các điều kiện vận hành dự kiến khác nhau (xem 7.3.4).

Đối với máy di chuyển trên ray có nhiều đoạn ray nối tiếp nhau (xem Hình 1) phải có các thiết bị định tâm để đảm bảo máy luôn được kết nối với ray. Ngoài ra các nẹp ray phải giữ các thanh ray với nhau.

5.3.3 Yêu cầu cho máy có khung di chuyển được dẫn động

Các chuyển động nhanh của khung di chuyển (không kể chuyển động cắt) phải được kiểm soát bằng một thiết bị điều khiển có khả năng tự hồi vị trí.

Các bộ phận liên quan của hệ thống điều khiển phải có mức tính năng tối thiểu PL = c tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006).

5.4 Mất ổn định

Máy di động phải đủ ổn định để tránh bị đổ trong quá trình làm việc hoặc phải áp dụng các biện pháp để giữ máy trên đường ray. Trong trường hợp này hệ thống cố định ray phải đảm bảo đủ để giữ máy khỏi đổ.

Máy cố định phải được neo giữ trên nền. Nhà sản xuất phải cung cấp các chỉ dẫn đầy đủ cho việc cố định máy trên nền (xem 7.3.4).

5.5 Vận chuyển và định vị máy di động và các bộ phận lắp ráp

5.5.1 Vận chuyển máy

Để vận chuyển và định vị máy, phải bố trí các điểm móc hàng trên máy có chú ý đến trọng tâm của máy khi thiết kế. Ngoài ra, khi có yêu cầu, phải trang bị các dầm nâng cân bằng phù hợp hoặc cá thiết bị khác để nâng hạ. Nếu các thiết bị này là chuyên dùng cho vận chuyển máy thì phải cung cấp chúng cùng với máy.

5.5.2 Định vị máy

Thiết bị neo giữ hoặc khóa cơ khí phải được trang bị để tránh các chuyển động không mong muốn của khung di chuyển và đầu máy (bao gồm cả tay cắt) trong quá trình vận chuyển máy. Việc sử dụng các thiết bị này phải được mô tả trong hướng dẫn vận hành.

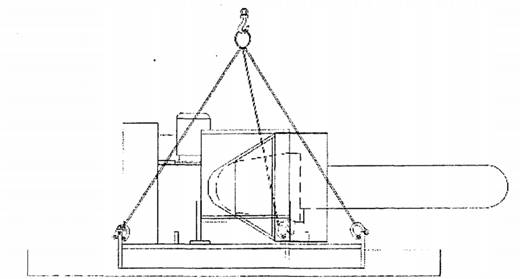

Hình 7- Nâng máy bằng dây treo

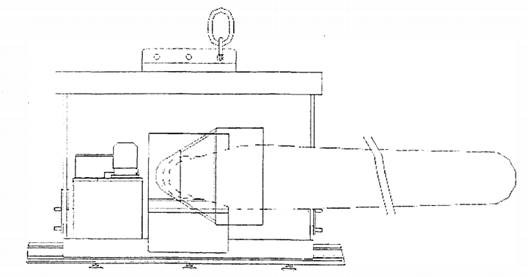

Hình 8 - Nâng máy bằng một dầm nâng cân bằng

5.5.3 Vận chuyển ray

Đường ray phải được bố trí các thiết bị nâng phù hợp và/hoặc các điểm móc hàng phù hợp.

Hình 9 - Ví dụ về các điểm móc hàng trên đường ray

5.5.4 Nâng và vận chuyển tay cắt

Khối lượng phải được ghi rõ trên biển được gắn bền chắc trên tay cắt

5.6 Bảo dưỡng

Cửa tiếp cận để bảo dưỡng và bảo trì máy phải tuân theo EN 547-1:1996, EN 547-2:1996 và EN 547- 3:1996.

Phương tiện phù hợp cho tiếp cận cũng như chổng rơi phải tuân theo TCVN 7387-1, TCVN 7387-2, TCVN 7387-3, TCVN 7387-4 (ISO 14122-1, ISO 14122-2, ISO 14122-3, ISO 14122-4).

Máy phải có thiết bị khóa để cô lập với nguồn điện. Các thiết bị điện phải tuân theo EN 60204-1:2006. Thiết bị khí nén phải tuân theo EN 983 và thiết bị thủy lực tuân theo EN 982.

Biện pháp phòng tránh khởi động không mong muốn của cơ cấu dẫn động phải tuân theo EN 1037.

5.7 Thiết kế Ecgônômi

Thiết kế ecgônômi của máy phải tuân theo EN 614-1, EN 614-2 và TCVN 7383-2:2004 (ISO 12100- 2:2003), 4.8.

5.8 Thiết bị điện và hệ thống cung cấp năng lượng

5.8.1 Đầu nối điện và dây dẫn

Đầu nối điện phải có cấp bảo vệ tối thiểu IP 54 theo EN 60529:1991.

5.8.2 Bảng điều khiển từ xa

Hệ thống điều khiển từ xa phải tuân theo EN 60204-1:2006, 9.2.7.

5.8.3 Phích cắm và ổ cắm điện

Khi cung cấp điện thông qua phích cắm và ổ cắm, không cho phép tổ hợp phích cắm-ổ cắm đóng và ngắt khi đang có tải và tổ hợp phích cắm-ổ cắm phải có khả năng ngắt mạch phù hợp (xem EN 60204- 1: 2006, 5.3.2.

Cấp bảo vệ của phích cắm và ổ cắm phải tối thiểu là IP 54 theo EN 60529:1991 khi mối liên kết được lắp đặt trên máy hoặc trong tủ điện và IP 55 nếu có thể lắp với cáp điện nối đất.

5.8.4 Dừng khẩn cấp

Máy phải được trang bị một thiết bị dừng khẩn cấp của loại dừng 0 hoặc loại dừng 1 như được quy định trong TCVN 6719:2008 (ISO 13850:2006), 4.1.4. Các thiết bị dừng khẩn cấp phải được đặt mọi vị trí vận hành. Chúng phải được tiếp cận dễ dàng và luôn ở trạng thái hoạt động.

Các bộ phận của hệ thống điều khiển cho các thiết bị dừng khẩn cấp phải có mức tính năng tối thiểu là d theo TCVN 7384-1:2010 (ISO 13849-1:2006).

5.8.5 Các bộ phận liên quan đến an toàn của các hệ thống điều khiển

Các bộ phận liên quan đến an toàn của hệ thống điều khiển phải có mức tính năng tối thiểu là c theo TCVN 7384-1:2010 (ISO 13849-1:2006), trừ khi có quy định khác.

Việc sử dụng các hệ thống điện tử và khí nén có thể lập trình được phải không làm giảm các mức an toàn đã được quy định trong tiêu chuẩn này.

5.8.6 Bộ chọn chế độ vận hành

Máy phải được trang bị bộ chọn chế độ vận hành để lựa chọn vận hành bằng tay và vận hành tự động cũng như điều khiển từ xa và điều khiển thông thường.

Chế độ vận hành bằng tay của chuyển động phải được kích hoạt bằng thiết bị điều khiển có khả năng tự hồi vị trí. Phải trang bị một thiết bị điều khiển có khả năng tự hồi vị trí cho chuyển động quay của đầu máy tại lúc bắt đầu của chu trình làm việc.

Việc chọn chế độ vận hành đòi hỏi phải có chìa khóa hoặc biện pháp tương tự để giới hạn việc sử dụng bộ chọn chế độ này đối với một nhóm người nhất định.

Phải đảm bảo biện pháp an toàn trong TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.8 và 4.11.9

5.8.7 Thiết bị ngắt kết nối

Máy phải có các thiết bị có thể khóa được để ngắt kết nối đến tất cả nguồn cung cấp năng lượng.

Các thiết bị điện phải tuân theo EN 60204-1:2006, 5.3. Các phần tử khí nén phải tuân theo EN 983 và các phần tử thủy lực phải tuân theo EN 982.

Các biện pháp cần thực hiện để tránh việc khởi động bất ngờ của cơ cấu dẫn động phải tuân theo EN 1037.

5.8.8 Cấp bảo vệ của vỏ bao che

Tất cả các động cơ phải có cấp bảo vệ tối thiểu IP 54 theo EN 60529:1991.

Bộ điều khiển điện của máy phải có cấp bảo vệ tối thiểu IP 54 theo EN 60529:1991.

5.9 Mối nguy hiểm do điện

5.9.1 Quy định chung

Toàn bộ thiết bị điện liên kết với máy phải tuân theo các yêu cầu của EN 60204-1:2006.

5.9.2 Các yêu cầu an toàn có liên quan đến rối loạn điện từ

Máy phải có khả năng miễn nhiễm hoàn toàn với các rối loạn điện từ để chúng hoạt động một cách an toàn như dự định và không rơi vào tình trạng nguy hiểm khi phải chịu các mức và các loại rối loạn theo dự kiến của nhà sản xuất.

Nhà sản xuất phải thiết kế, lắp đặt và bố trí các thiết bị và các bộ phận lắp ráp có chú ý đến các khuyến cáo của nhà cung cấp các bộ phận này.

5.10 Mất nguồn cung cấp năng lượng

Nếu một máy dừng lại ở một vị trí nào đó do mất nguồn cung cấp năng lượng thì nó không được phép có các chuyển động nguy hiểm tiếp theo. Nhà sản xuất phải cung cấp thông tin trong hướng dẫn sử dụng về biện pháp cần thực hiện trước khi khởi động lại máy.

Dẫn động chính của máy phải được ngắt điện một cách tự động khi dây xích hoặc đai bị đứt.

CHÚ THÍCH: Một cách để phát hiện xích hoặc đai bị đứt là sự giảm đột ngột của mô men dẫn động

5.11 Các bộ phận thủy lực và khí nén

Hệ thống thủy lực và khí nén phải tuân theo các yêu cầu của EN 982 và EN 983.

6 Kiểm tra xác nhận các yêu cầu an toàn và/hoặc các biện pháp bảo vệ

Sự phù hợp với các yêu cầu của Điều 5 và 7 phải được kiểm tra xác nhận và đánh giá bằng một hoặc một số phương pháp dưới đây:

- Kiểm tra bằng quan sát;

- Đo đạc;

- Thử chức năng;

- Kiểm tra thiết kế.

Các tiêu chí chấp nhận được bao hàm trong các yêu cầu.

7 Thông tin cho sử dụng

7.1 Quy định chung

Các thông tin cho sử dụng phải được cung cấp tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003),

Điều 6. Thông tin cụ thể dưới đây phải được đưa ra.

7.2 Các tín hiệu và thiết bị cảnh báo

Các rủi ro tồn tại của máy phải được ký hiệu rõ ràng và dễ hiểu, tốt nhất bằng cách sử dụng các biểu tượng. Các biểu tượng phải tuân theo các nguyên tắc của EN 61310-1.

7.3 Hướng dẫn sử dụng

7.3.1 Quy định chung

Hướng dẫn sử dụng phải được soạn thảo theo TCVN 7383-2:2004 (ISO 12100-2:2003), 6.5 và phải bao gồm các nội dung sau:

7.3.2 Mô tả máy

Mô tả máy ít nhất phải gồm các mục sau:

- Mô tả chung về máy cùng với các hình vẽ;

- Giải thích các biểu tượng và ký hiệu được sử dụng trên máy và trong các tài liệu đi kèm;

- Danh sách các dụng cụ được sử dụng với các đặc tính danh nghĩa của chúng và các chỉ dẫn về việc không cho phép sử dụng tất cả các loại dụng cụ cắt khác không có trong danh sách;

- Mô tả bộ phận bảo vệ dụng cụ cắt;

- Danh sách các vật liệu máy có thể cắt được.

- Cảnh báo về việc đòi hỏi phải có hiểu biết và kinh nghiệm chuyên môn khi thực hiện việc thay đổi hoặc can thiệp quan trọng đến máy và khuyến cáo một cách rõ ràng về những trường hợp nào thì cần liên lạc với nhà sản xuất.

7.3.3 Hướng dẫn vận chuyển, nâng hạ, lưu giữ máy và các bộ phận có thể tháo rời của nó

Hướng dẫn vận chuyển, nâng hạ, lưu giữ máy và các bộ phận có thể tháo rời của nó ít nhất phải gồm các mục sau:

- Khối lượng danh nghĩa của máy;

- Các điều kiện trượt và nâng (bao gồm cả các điểm móc hàng);

- Các bộ phận mà trong quá trình vận chuyển phải được tháo ra, tháo bớt bộ phận hoặc cố định và các thông tin cần thiết để lắp đặt và tháo dỡ chúng;

- Tham khảo các yêu cầu liên quan đến việc lưu giữ và xử lý dụng cụ cắt của nhà sản xuất dụng cụ cắt.

7.3.4 Hướng dẫn lắp đặt và sử dụng máy

Hướng dẫn lắp đặt và sử dụng máy ít nhất phải bao gồm các mục sau:

- Hướng dẫn về lắp đặt máy;

- Thông tin về xử lý bụi do làm việc gây ra;

- Thông tin về cách cố định ray trên nền trong các điều kiện làm việc dự kiến khác nhau;

- Thông tin về cách cố định máy tĩnh tại;

- Thông tin về tổ chức an toàn của nơi làm việc bao gồm cả vị trí dự kiến của người vận hành;

- Quy trình lắp đặt và cài đặt máy;

- Nếu có, các điều kiện để kết nối với nguồn cấp điện và nước;

- Thông tin về các mối nguy hiểm còn lại (xem 7.2);

- Thông tin về các thiết bị điều khiển (cụ thể là thiết bị khởi động/dừng và dừng khẩn cấp);

- Thông tin về các mối nguy hiểm gây ra khi sử dụng sai mục đích dự kiến nhưng hợp lý và các biện pháp phòng tránh các mối nguy hiểm đó (ví dụ nghiêm cấm khởi động bằng tay bằng cách kéo xích hoặc đai);

- Hướng dẫn nhận dạng và xác định các lỗi để sửa lỗi và khởi động lại sau khi gián đoạn;

- Thông tin về sự cần thiết phải mang đủ quần áo và thiết bị bảo hộ cá nhân (ví dụ: bảo vệ mắt và tai);

- Khuyến cáo về việc phải giải phóng tất cả những gì có thể gây cản trở cho quá trình làm việc;

- Thông tin về kết nối với nguồn cung cấp nước và lưu lượng nước dùng cho vận hành;

- Khuyến cáo về việc không ai được ở trong khu vực làm việc, trừ người vận hành;

- Đối với máy cố định, thông tin về khối lượng và kích thước lớn nhất của khối đá mà máy có thể cắt được;

- Đối với máy di động, phải chỉ rõ độ nghiêng làm việc lớn nhất cho phép cùng với các tình huống cần thiết để cố định đường ray trên nền;

- Đối với máy di động, thông tin về vị trí của các thiết bị đảm bảo ổn định trước khi máy di chuyển;

- Hướng dẫn vận hành và tài liệu kỹ thuật mô tả thiết bị phải cung cấp các thông tin sau về phát thải tiếng ồn:

- Mức áp suất âm trọng số A tại các vị trí làm việc khi nó lớn hơn 70 dB. Nếu mức này nhỏ hơn 70 dB thì phải công bố rõ điều này;

- Giá trị lớn nhất của mức áp suất âm phát thải trọng số c tại các vị trí làm việc nếu lớn hơn 63 Pa (130 dB khi mức tham chiếu là 20 μPa);

- Mức công suất âm phảt thải trọng số A của thiết bị tại nơi có mức áp suất âm trọng số A ở vị trí làm việc bất kỳ lớn hơn 80 dB, các điều kiện làm việc của thiết bị trong suốt quá trình đo phát thải tiếng ồn, (các) vị trí phòng làm việc nơi (các) mức áp suất âm đã được xác định.

CHÚ THÍCH 1: Thông tin về phát thải tiếng ồn cũng phải được cung cấp trong các tài liệu bán hàng.

CHÚ THÍCH 2: Một quy tắc đo tiếng ồn cụ thể cho loại máy này là chưa có và đang được soạn thảo.

7.3.5 Hướng dẫn bảo dưỡng

Hướng dẫn bảo dưỡng phải bao gồm ít nhất các nội dung sau:

- Chỉ dẫn về định vị máy và tay cắt để bảo dưỡng;

- Danh sách các hoạt động (ví dụ: điều chỉnh, bảo dưỡng, bôi trơn, sửa chữa, vệ sinh và bảo trì) chỉ được phép tiến hành khi đã tắt máy và dừng động cơ dẫn động; khi trình bày các biện pháp để can thiệp an toàn đối với hoạt động bảo dưỡng, cần chú ý các vấn đề sau: ngắt kết nối hệ thống cung cấp, các biện pháp ngăn sự kết nối lại, trung hòa năng lượng dư và kiểm tra trạng thái năng lượng bằng không;

- Loại, tần suất kiểm tra và khoảng thời gian thay thế;

- Các chỉ dẫn về các công việc bảo dưỡng mà người vận hành có thể tiến hành được;

- Danh sách các công việc bảo dưỡng đòi hỏi phải có các kiến thức kỹ thuật chuyên nghiệp và chỉ được phép thực hiện bởi người được đào tạo đúng chuyên môn;

- Sơ đồ và bản vẽ đảm bảo sửa chữa máy chính xác;

- Sơ đồ điện (nếu có).

7.3.6 Danh sách phụ tùng thay thế

Danh sách phụ tùng thay thế phải bao gồm toàn bộ các phụ tùng thay thế liên quan đến an toàn cùng với dấu hiệu để nhận biết một cách rõ ràng và thông tin về vị trí của chúng trên máy.

7.4 Ghi nhãn

Phải hiển thị các thông tin tối thiểu sau:

- Tên thương mại và địa chỉ đầy đủ của nhà sản xuất và của đại diện được ủy quyền;

- Nhãn bắt buộc;

- Năm sản xuất;

- Ký hiệu máy;

- Ký hiệu của seri hoặc loại máy, nếu có;

- Số seri hoặc số hiệu máy, nếu có;

- Thông số định mức (bắt buộc đối với các thiết bị kỹ thuật điện: điện áp, tần số, công suất, ...).

- Khối lượng (kg) của các bộ phận máy nặng được nâng và vận chuyển độc lập trong đời hoạt động của nó;

- Đối với máy di động: độ nghiêng làm việc lớn nhất cho phép;

- Tốc độ lớn nhất của dụng cụ cắt (m/s).

Mục lục

Lời giới thiệu

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Danh mục các mối nguy hiểm đáng kể

5 Yêu cầu an toàn và/hoặc các biện pháp bảo vệ

6 Kiểm tra xác nhận các yêu cầu an toàn và/hoặc các biện pháp bảo vệ

7 Thông tin cho sử dụng

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12864:2020 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12864:2020 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12864:2020 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12864:2020 DOC (Bản Word)