- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12728:2019 Yêu cầu kỹ thuật thiết kế, chế tạo nồi hơi

| Số hiệu: | TCVN 12728:2019 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2019 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12728:2019

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12728:2019

TIÊU CHUẨN QUỐC GIA

TCVN 12728:2019

NỒI HƠI - YÊU CẦU KỸ THUẬT VỀ THIẾT KẾ, CHẾ TẠO, LẮP ĐẶT, SỬ DỤNG VÀ SỬA CHỮA

Boilers - Technical requirement of design, manufacture, installation, operation and maintenance

Lời nói đầu

TCVN 12728:2019 thay thế TCVN 7704:2007 và TCVN 6413:1998.

TCVN 12728:2019 được biên soạn trên cơ sở tiêu chuẩn AS 1228:2016, Pressure equipment - Boilers (Thiết bị áp lực - Nồi hơi) và AS 4458:1997, Pressure equipment - Manufacture (Thiết bị áp lực - Chế tạo).

TCVN 12728:2019 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 11 Nồi hơi và bình chịu áp lực biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

NỒI HƠI - YÊU CẦU KỸ THUẬT VỀ THIẾT KẾ, CHẾ TẠO, LẮP ĐẶT, SỬ DỤNG VÀ SỬA CHỮA

Boilers - Technical requirement of design, manufacture, installation, operation and maintenance

1 Phạm vi áp dụng và các yêu cầu chung

1.1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu về thiết kế, chế tạo, lắp đặt, sử dụng và sửa chữa các nồi hơi và nồi đun nước nóng được phân cấp theo quy định trong Bảng 1.

Tiêu chuẩn này không áp dụng cho:

a) Nồi hơi được cấp nhiệt bằng năng lượng hạt nhân;

b) Bình bốc hơi mà nguồn nhiệt là hơi nước từ nơi khác đưa tới;

c) Nồi hơi được cấp nhiệt bằng năng lượng mặt trời;

d) Các nồi hơi đặt trên tàu hỏa, tàu thủy và các phương tiện vận tải khác.

e) Nồi hơi được cấp nhiệt bằng năng lượng điện.

1.2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

TCVN 1916, Bulông, vít, vít cấy và đai ốc - Yêu cầu kỹ thuật.

TCVN 3223, Que hàn điện dùng cho thép cacbon thấp và thép hợp kim thấp - Ký hiệu, kích thước và yêu cầu kỹ thuật chung.

TCVN 4681, Ren ống hình trụ.

TCVN 6008, Thiết bị áp lực - Mối hàn - Yêu cầu kỹ thuật và phương pháp thử.

TCVN 6700-1, Kiểm tra chấp nhận thợ hàn - Hàn nóng chảy - Phần 1: Thép.

TCVN 7870 (ISO 80000), Đại lượng và đơn vị - Phần 1: Quy định chung.

TCVN 7915-1 (ISO 4126-1) Thiết bị an toàn chống quá áp - Phần 1 - Van an toàn

TCVN 8366, Bình chịu áp lực - Yêu cầu về thiết kế và chế tạo.

TCVN 8888 (ISO 65), Ống thép cacbon thích hợp đối với việc tạo ren.

TCVN 8985, Đặc tính kỹ thuật và sự chấp nhận các quy trình hàn kim loại - Quy tắc chung.

TCVN 9441 (ISO 5208) Van công nghiệp - Thử áp lực cho van kim loại.

TCVN 9443 (ISO 6002) Van cửa có nắp bắt bu lông.

TCVN 9444 (ISO 7121) Van bi thép thông dụng trong công nghiệp.

TCVN 9837 (ISO 3419), Phụ tùng đường ống thép hợp kim và không hợp kim hàn giáp mép.

TCVN 10828 (ISO 5752) Van kim loại dùng cho hệ thống lắp bích - Kích thước mặt lắp mặt và tâm đến mặt.

TCVN 10831 (ISO 12149) Van cầu thép có nắp bắt bu lông công dụng chung.

TCVN 10864 (ISO 888), Chi tiết lắp xiết - Bu lông, vít và vít cấy - Chiều dài danh nghĩa và chiều dài cắt ren.

AS 1228, Pressure equipment - Boilers (Thiết bị chịu áp lực - Nồi hơi).

AS 4458, Pressure equipment - Manufacture (Thiết bị chịu áp lực - Chế tạo).

ANSI B16.5, Pipe flanges and flanged fittings (Mặt bích đường ống và các phụ kiện dạng bích).

ASME BPV, Boiler and pressure vessel code (Tiêu chuẩn nồi hơi và bình chịu áp lực).

ASME BPV-I, Section I - Rules for construction of power boilers (Tập I: Quy định về thiết kế chế tạo nồi hơi năng lượng).

ASME BPV-II-A, Section II - Materials, Part A - Ferrous material specifications (Tập II: Vật liệu, Phần A - Các thông số kỹ thuật vật liệu chứa sắt).

ASME BPV-II-D, Section II - Materials, Part D - Properties (Tập II: Vật liệu, Phần D - Đặc tính kỹ thuật).

BS PD 5500, Specification for unfired fusion welded pressure vessels (Yêu cầu kỹ thuật đối với các bình chịu áp lực hàn nóng chảy không đốt nóng).

1.3 Thuật ngữ và định nghĩa

Các thuật ngữ và định nghĩa dưới đây được áp dụng trong tiêu chuẩn này. Đối với các tính toán, áp dụng hệ đơn vị quốc tế SI theo TCVN 7870 (ISO 80000).

1.3.1 Thuật ngữ về thiết bị

1.3.1.1

Nồi hơi (boiler)

Thiết bị dùng để sản xuất hơi từ nước bằng nguồn nhiệt do sự đốt cháy nhiên liệu hữu cơ, do nhiệt của các khí thải, có thể gồm nhiều bộ phận, khác nhau về trạng thái vật lý của nước hay của hơi nước, nhưng có liên hệ với nhau để sản xuất hơi nước, đó là các bộ phận chịu áp lực của nồi hơi:

- Phần sinh hơi;

- Bộ hâm nước;

- Bộ quá nhiệt;

- Bộ tái quá nhiệt.

Những nồi hơi đơn giản có thể chỉ có phần sinh hơi.

1.3.1.2

Phần sinh hơi (steam generating part)

Các bộ phận của nồi hơi mà ở đây nước được bốc hơi. Sự chuyển động của hỗn hợp hơi nước trong phần sinh hơi có thể là sự chuyển động tuần hoàn tự nhiên hay có trợ lực hoặc là sự chuyển động cưỡng bức.

1.3.1.3

Bộ hâm nước (bộ tiết kiệm nhiên liệu) (economizer)

Thiết bị trao đổi nhiệt được thiết kế nhằm sử dụng nhiệt của sản phẩm cháy để gia nhiệt cho nước cấp vào nồi hơi, và thường được đặt giữa bơm cấp nước và nồi hơi.

Bộ hâm nước có thể làm việc ở trạng thái sôi (đã có sinh hơi), hoặc chưa sôi. Bộ hâm nước gọi là "không ngắt được" khi nó được nối với phần sinh hơi không qua van khóa và gọi là "ngắt được" khi có van khóa trên đường nối này.

1.3.1.4

Bộ quá nhiệt (superheater)

Bộ phận của nồi hơi để quá nhiệt hơi bão hòa. Bộ quá nhiệt có thể có nhiều cấp tùy theo yêu cầu sử dụng nhiệt độ của hơi.

1.3.1.5

Bộ tái quá nhiệt (reheater)

Bộ phận của nồi hơi để gia nhiệt hơi quá nhiệt đã qua sử dụng.

1.3.1.6

Bộ phận của nồi hơi (boiler part)

Mỗi bộ phận của nồi hơi có thể gồm nhiều phần tử chịu áp lực: ống góp, bao hơi, bao nước, ống tiếp nhiệt, ống kết nối trong phạm vi nồi hơi.

1.3.1.7

Nồi hơi ống nước (water-tube boiler)

Nồi hơi trong đó nước và hơi đi trong ống còn nguồn đốt nóng ở ngoài ống.

1.3.1.8

Nồi hơi ống lò - ống lửa (fire-tube boiler)

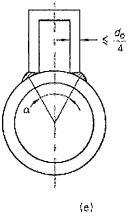

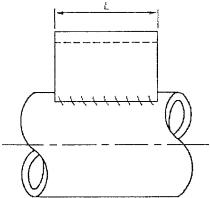

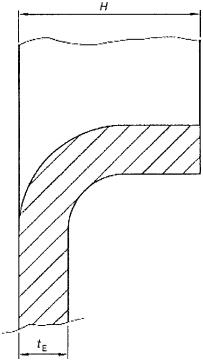

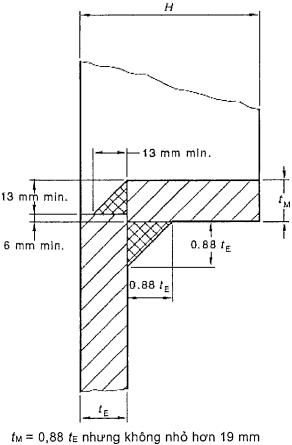

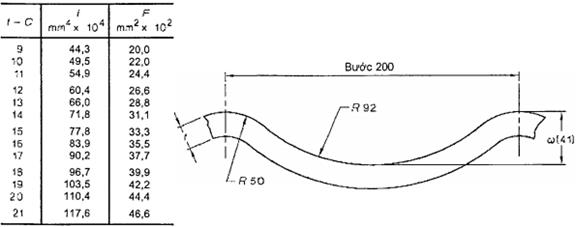

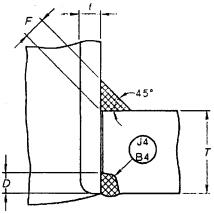

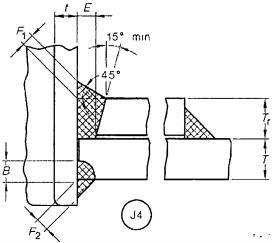

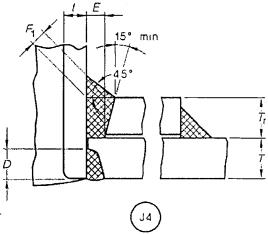

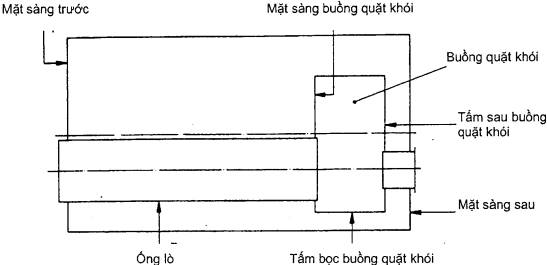

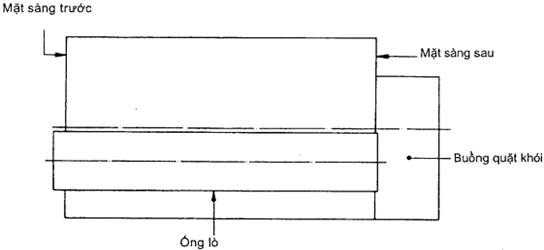

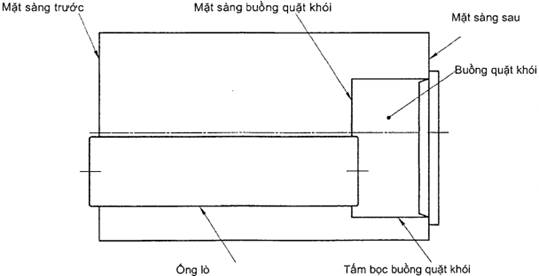

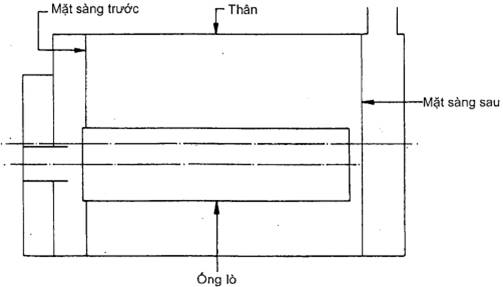

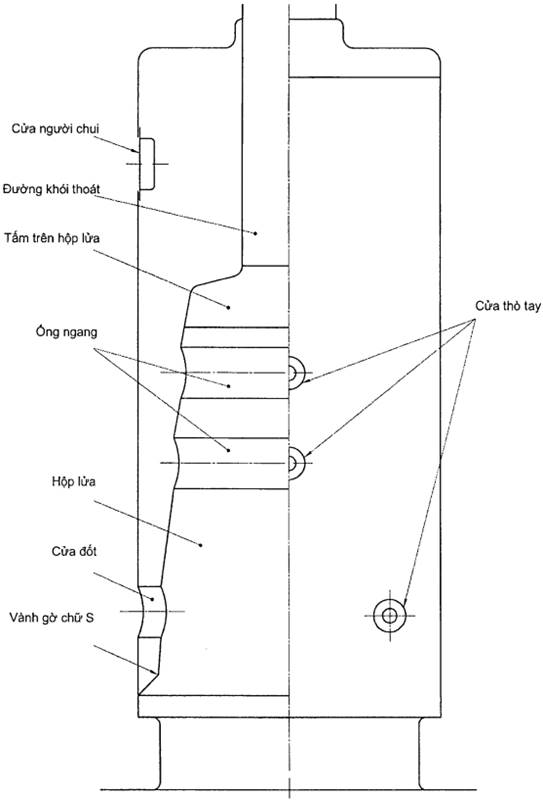

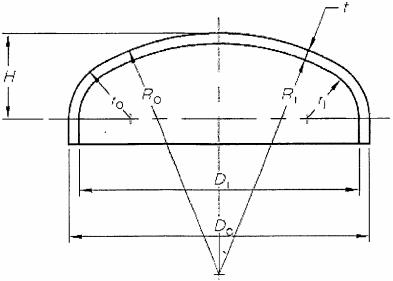

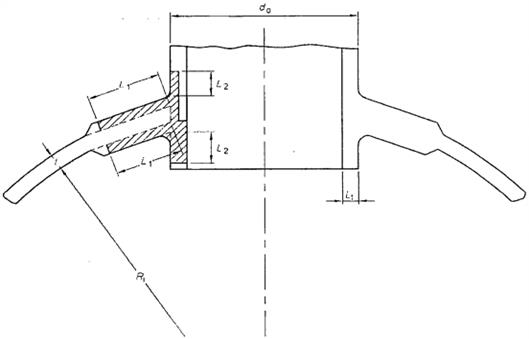

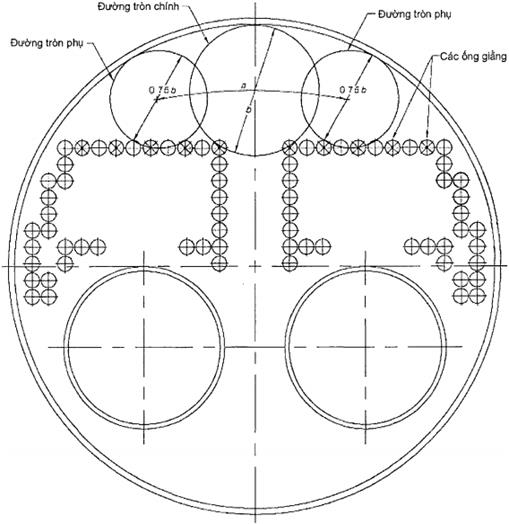

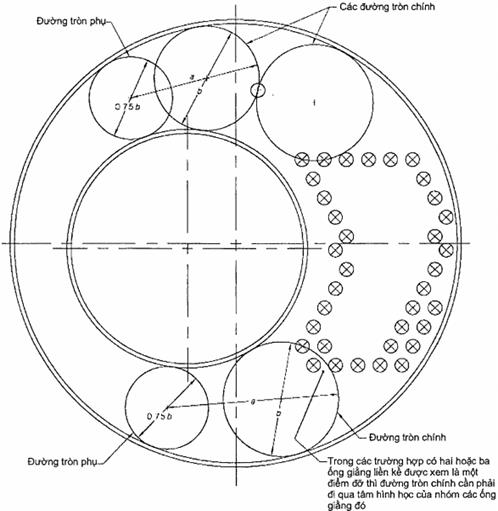

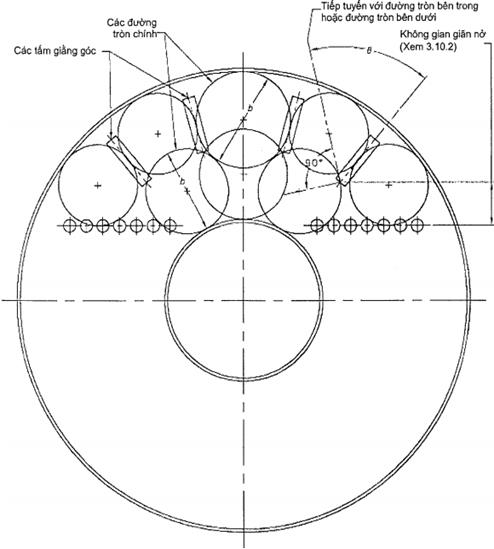

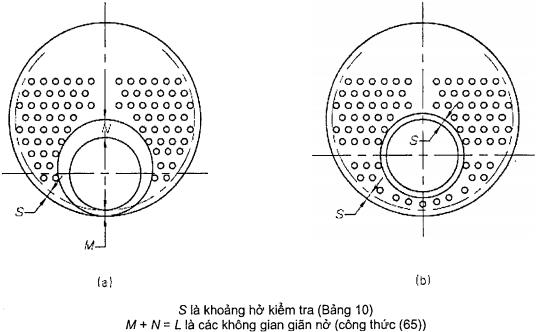

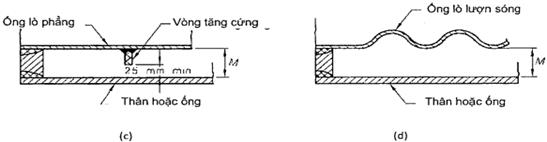

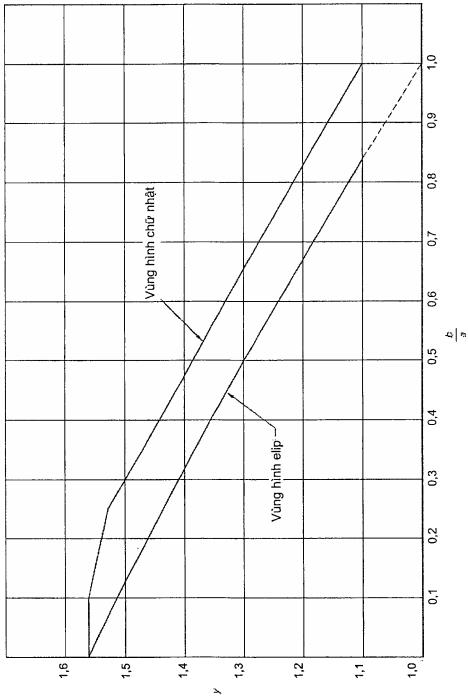

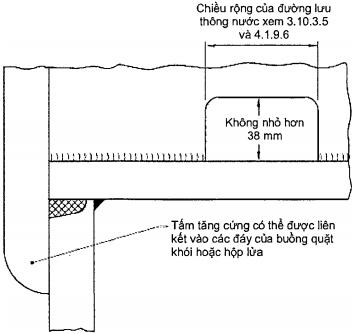

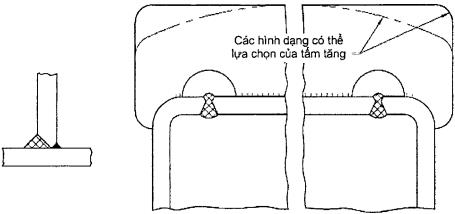

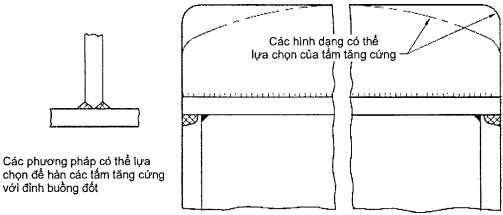

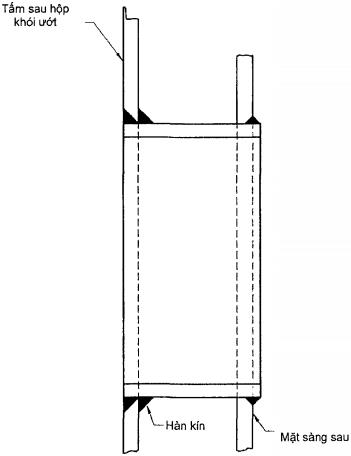

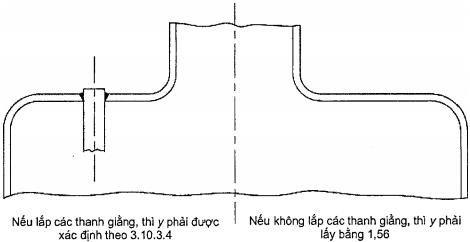

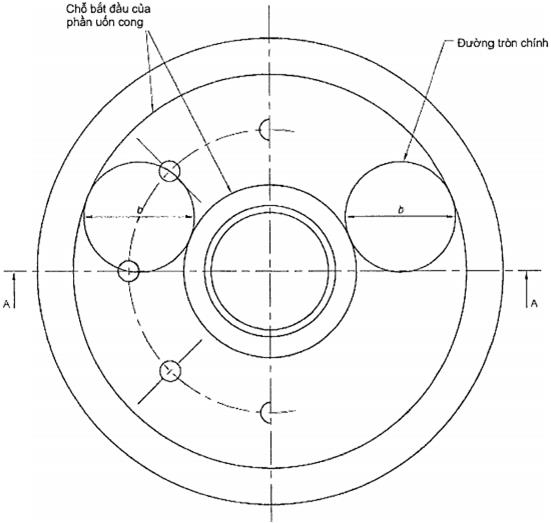

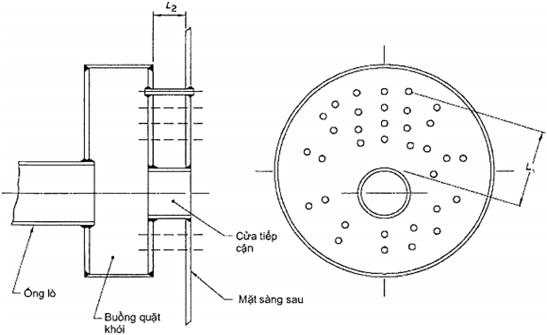

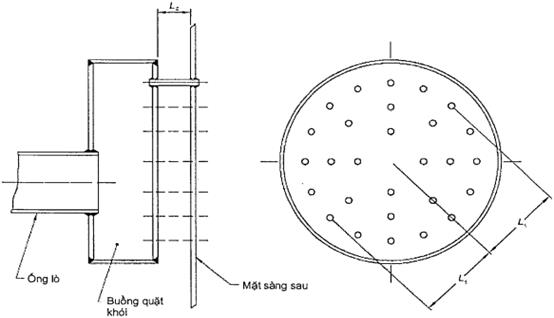

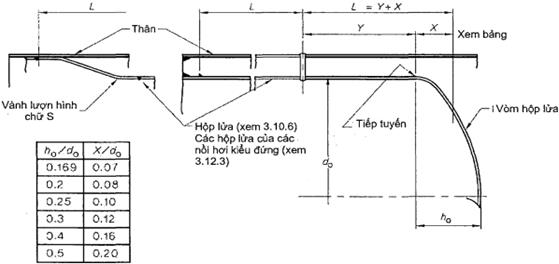

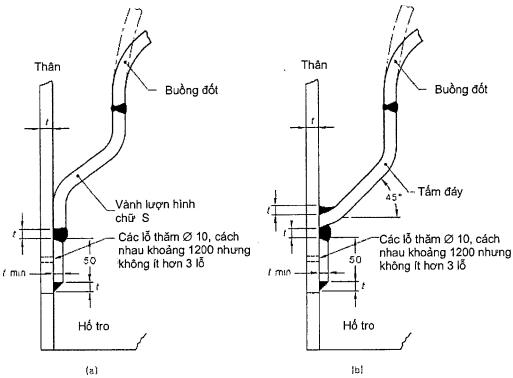

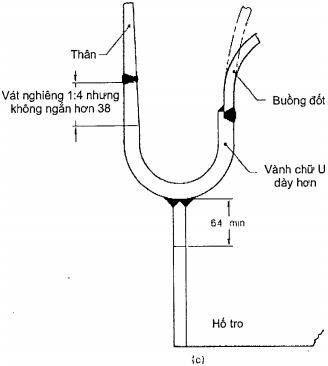

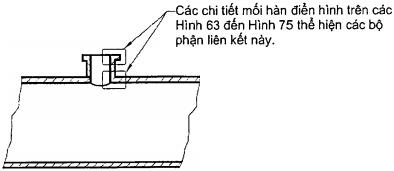

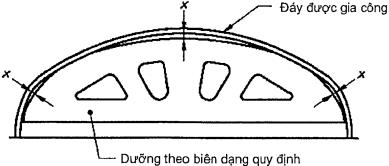

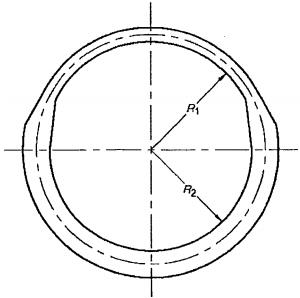

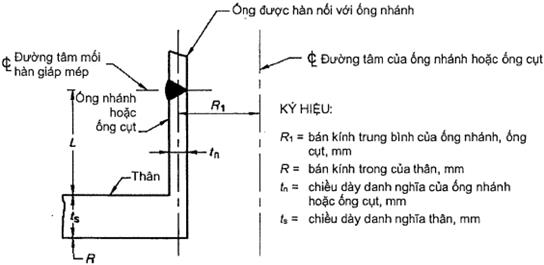

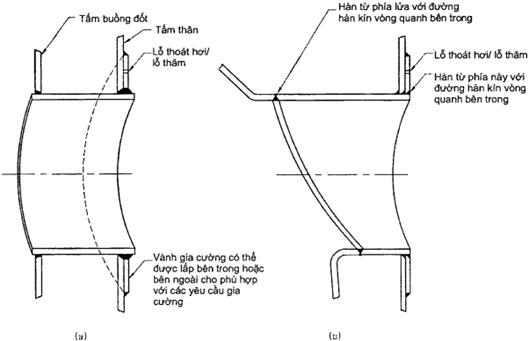

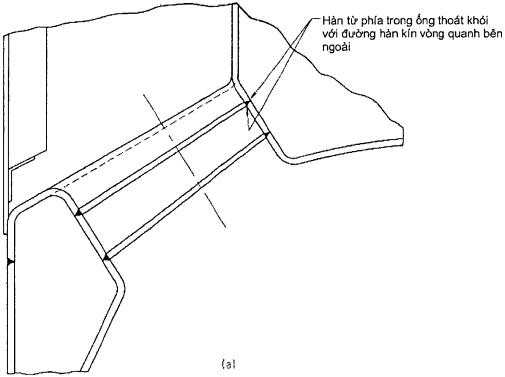

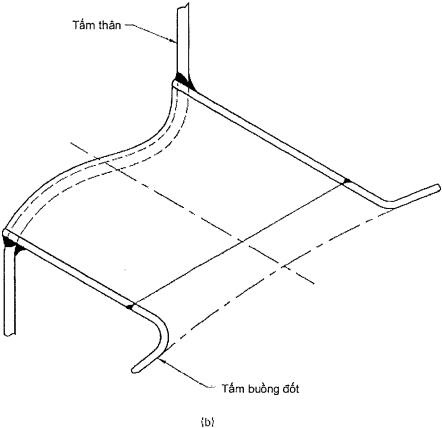

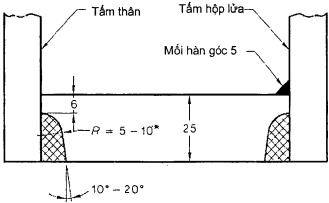

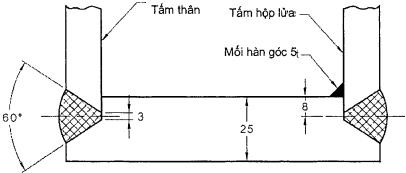

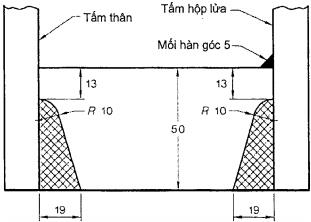

Nồi hơi trong đó nước và hơi bao quanh bên ngoài ống còn nguồn đốt nóng ở bên trong ống. Ống làm nhiệm vụ buồng đốt nhiên liệu gọi là ống lò; ống dẫn khói để đốt nóng gọi là ống lửa. Buồng đốt có thể có dạng là hộp lửa. Các ví dụ điển hình về nồi hơi ống lò - ống lửa được giới thiệu trên các Hình 1 đến Hình 5.

1.3.1.9

Nồi hơi tuần hoàn tự nhiên (natural circulation boiler)

Nồi hơi trong đó sự chuyển động tuần hoàn của nước và hỗn hợp hơi nước được tạo nên bởi sự chênh lệch trọng lượng cột nước giữa phần đi lên và phần đi xuống của vòng tuần hoàn.

1.3.1.10

Nồi hơi tuần hoàn cưỡng bức hoặc có trợ lực (forced or assisted circulation boiler)

Nồi hơi ống nước trong đó sự chuyển động tuần hoàn của nước và hỗn hợp hơi nước được thực hiện nhờ tác động hoàn toàn hoặc một phần của bơm đẩy.

1.3.1.11

Nồi hơi trực lưu (once-through boiler)

Nồi hơi ống nước mà sự chuyển động của nước và hơi nước là chuyển động một chiều, được tạo ra bởi giáng áp giữa đầu vào nồi hơi là nước cấp và đầu ra nồi hơi là hơi lấy đi.

1.3.1.12

Thiết bị sinh hơi thu hồi nhiệt (heat recovery steam generator (HRSG))

Nồi hơi có nguồn năng lượng nhiệt chủ yếu là dòng khí nóng có nhiệt độ cao. Thiết bị có thể bao gồm nguồn đốt bổ sung.

1.3.1.13

Bao hơi và bao nước (steam drum and water drum)

Bộ phận hình trụ chịu áp lực có đường kính đủ lớn để người thao tác có thể vào bên trong qua cửa người chui. Bao hơi và bao nước có thể có chức năng của một bình góp, hoặc có thêm chức năng khác như tách nước khỏi hơi, hoặc hoạt động như một khoang chứa nước lò.

1.3.1.14

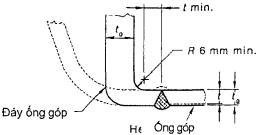

Ống góp (header)

Bộ phận chịu áp lực có mục đích chính là gom nước và/hoặc hơi nước từ giàn ống được trực tiếp nối nó, hoặc phân phối nước và/hoặc hơi nước cho giàn ống này.

1.3.1.15

Ống tiếp nhiệt (heating tube)

Bộ phận chịu áp lực dạng ống hoặc được hàn trực tiếp với bộ phận chịu áp lực dạng ống tương tự, mà phần lớn bề mặt của nó được tiếp xúc với khí nóng nhằm mục đích truyền nhiệt.

CHÚ THÍCH: Thuật ngữ này cũng bao gồm cả các đoạn ống nối hàn sẵn trên bao hơi, bao nước hoặc ống góp để nối với các ống tiếp nhiệt.

1.3.1.16

Đường ống kết nối liên thông (integral piping)

Bộ phận chịu áp lực dạng ống nhưng không phải là ống truyền nhiệt, bao hơi, bao nước hoặc ống góp.

CHÚ THÍCH:

1. Thuật ngữ “đường ống (piping)” chỉ các bộ phận chịu áp lực được thiết kế không nhằm mục đích truyền nhiệt qua vách.

2. Thuật ngữ "kết nối liên thông (integral)" chỉ các bộ phận chịu áp lực được kết nối trực tiếp với các bộ phận chịu áp lực khác không qua bất kỳ van trung gian nào.

3. Thuật ngữ "đường ống kết nối liên thông" bao gồm các bộ phận của đường ống chuyển tải dòng hơi hoặc nước trong quá trình hoạt động của nồi hơi, các đường ống chuyển tải dòng gián đoạn như đường ống xả, và các đường ống không có dòng chảy như đường ống kết nối với các dụng cụ đo.

1.3.2 Các thuật ngữ liên quan đến thông số và đặc tính của thiết bị

1.3.2.1

Áp suất làm việc định mức (nominal working pressure)

Áp suất lớn nhất mà nồi hơi được phép làm việc lâu dài:

a) Đối với nồi hơi chỉ sản xuất hơi bão hòa là áp suất hơi ra khỏi nồi hơi;

b) Đối với nồi hơi sản xuất hơi quá nhiệt là áp suất hơi ra khỏi bộ quá nhiệt.

1.3.2.2

Áp suất thiết kế (design pressure)

Áp suất làm việc lớn nhất cho phép:

a) Tại bao hơi đối với nồi hơi tuần hoàn tự nhiên hoặc tuần hoàn có trợ lực;

b) Tại đầu ra cuối cùng của bộ quá nhiệt đối với nồi hơi trực lưu (trừ khi ở đây có đặt van khóa trung gian);

c) Tại đầu ra bộ tái quá nhiệt, bộ quá nhiệt được đốt độc lập, bộ hâm nước "ngắt được".

1.3.2.3

Áp suất tính toán (calculation pressure)

Áp suất áp dụng cho thiết kế có tính đến:

a) Áp suất thủy tĩnh và ứng với chế độ làm việc khắc nghiệt nhất;

b) Đối với các bộ phận chịu áp lực của nồi hơi có ứng suất thiết kế lấy theo giá trị phụ thuộc vào thời gian SR (xem 2.2.2 và 2.2.3), áp suất tính toán là áp suất mở thấp nhất của van an toàn trên bộ quá nhiệt hoặc trên đường ra của bộ tái quá nhiệt, có tính gia tăng để bù vào sự giảm áp suất khi thiết bị phải làm việc trong điều kiện khắc nghiệt nhất.

1.3.2.4

Nhiệt độ thiết kế (design temperature)

Nhiệt độ thành kim loại tại áp suất tính toán tương ứng được sử dụng để lựa chọn ứng suất thiết kế và xác định kích thước của các bộ phận nồi hơi.

CHÚ THÍCH: Cần lưu ý đến các điều kiện làm việc có thể gây ra nhiệt độ kim loại cao hơn ở áp suất làm việc tương ứng. Các bộ phận được lựa chọn cần phải được kiểm tra tính đồng nhất ở các điều kiện này và được tính toán trên cơ sở các điều kiện nhiệt độ và áp suất khắc nghiệt nhất.

1.3.2.5

Chiều dày danh nghĩa (nominal thickness)

Chiều dày danh nghĩa của vật liệu.

1.3.2.6

Chiều dày thực (actual thickness)

Chiều dày thực tế của vật liệu được sử dụng trong bộ phận chịu áp lực, là chiều dày danh nghĩa có trừ (hoặc cộng) dung sai chế tạo.

1.3.2.7

Tuổi thọ thiết kế (design lifetime)

Tuổi thọ được quy định theo thỏa thuận giữa nhà sản xuất và người mua cho từng bộ phận nồi hơi làm việc trong phạm vi rão (ở nhiệt độ cao) và được dùng để xác định ứng suất thiết kế của vật liệu; tuổi thọ thiết kế được biểu thị bằng số giờ làm việc trong các điều kiện được quy định.

CHÚ THÍCH: Tuổi thọ thiết kế chỉ liên quan đến đặc tính rão của bộ phận liên quan và không nhất thiết phải liên quan đến tuổi thọ của nồi hơi

1.3.2.8

Công suất của nồi hơi (boiler capacity)

Sản lượng hơi sinh ra trong một đơn vị thời gian, được đo bằng kg/h, tấn/h, kg/s hoặc tính theo đơn vị năng lượng (Watt, kW, MW), tương ứng với thông số hơi của nồi hơi.

1.3.2.9

Ứng suất thiết kế (design strength)

Ứng suất cho phép lớn nhất sử dụng trong các công thức tính toán các bộ phận chịu áp lực.

1.3.3 Thuật ngữ liên quan đến người thiết kế, chế tạo, mua bán và sử dụng nồi hơi

1.3.3.1

Người thiết kế (designer)

Người có tư cách pháp nhân (cá nhân hay tổ chức) và có nghiệp vụ chuyên môn trong lĩnh vực thiết kế nồi hơi.

1.3.3.2

Người chế tạo (manufacturer)

Người có tư cách pháp nhân (cá nhân hay tổ chức) có trình độ chuyên môn và có đủ điều kiện thỏa mãn yêu cầu chế tạo nồi hơi theo thiết kế hoặc theo tiêu chuẩn chế tạo mà họ công bố áp dụng

1.3.3.3

Người bán nồi hơi (boiler seller)

Người có tư cách pháp nhân (cá nhân hay tổ chức) thực hiện việc bán nồi hơi trên thị trường.

1.3.3.4

Người cung cấp vật liệu (material supplier)

Người có tư cách pháp nhân (cá nhân hay tổ chức) thực hiện việc buôn bán các vật liệu dùng để chế tạo, lắp đặt, sửa chữa nồi hơi.

1.3.3.5

Người lắp đặt, sửa chữa nồi hơi (boiler installer, service provider)

Người có tư cách pháp nhân (cá nhân hay tổ chức), có trình độ chuyên môn và có các thiết bị chuyên dùng phục vụ cho việc lắp đặt và sửa chữa nồi hơi.

1.3.3.6

Người chủ sở hữu nồi hơi (boiler owner)

Người đầu tư xây dựng công trình nồi hơi.

1.3.3.7

Người sử dụng nồi hơi (boiler user)

Người có trách nhiệm trực tiếp hay gián tiếp trong việc sử dụng nồi hơi.

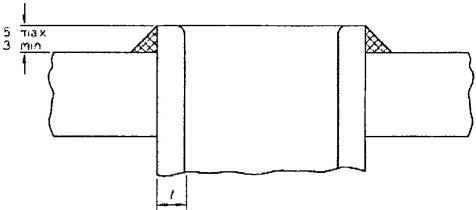

CHÚ THÍCH: Bề mặt tiếp nhiệt bức xạ gồm buồng đốt, tấm bọc và tấm sau buồng quặt khói.

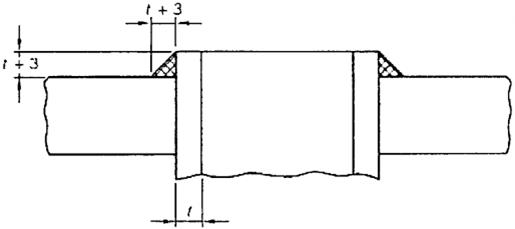

Hình 1 - Nồi hơi hộp khói ướt

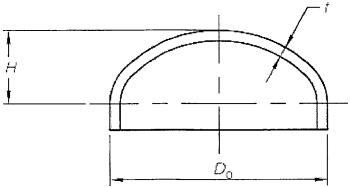

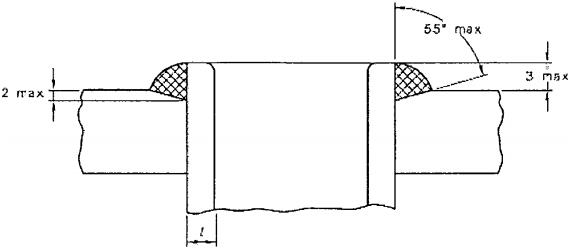

CHÚ THÍCH: Bề mặt tiếp nhiệt bức xạ gồm có ống lò

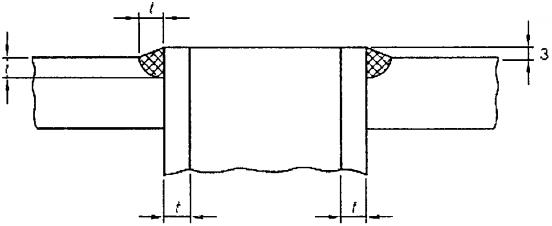

Hình 2 - Nồi hơi hộp khói khô

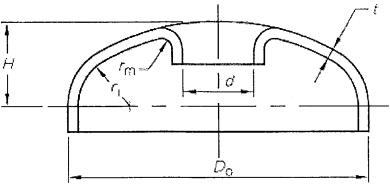

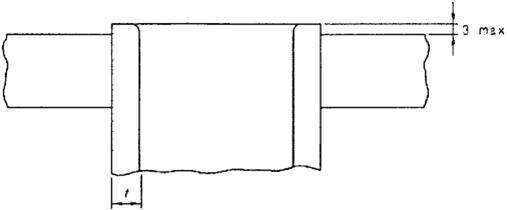

CHÚ THÍCH: Bề mặt tiếp nhiệt bức xạ gồm có ống lò và mặt sàng buồng quặt khói.

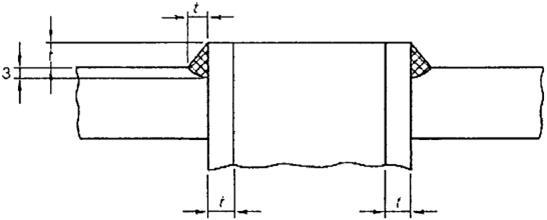

Hình 3 - Nồi hơi hộp khói bán ướt

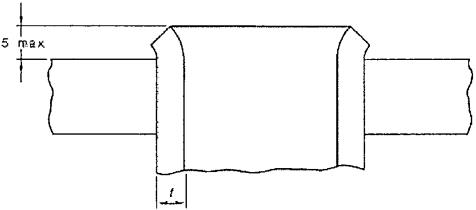

CHÚ THÍCH: Bề mặt tiếp nhiệt bức xạ gồm có ống lò

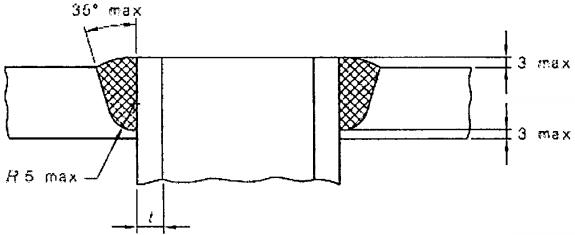

Hình 4 - Nồi hơi ngọn lửa đảo chiều

CHÚ THÍCH: Bề mặt tiếp nhiệt bức xạ gồm hộp lửa và các ống ngang

Hình 5 - Nồi hơi dạng đứng

1.4 Ký hiệu phân cấp

Ký hiệu phân cấp sau đây được sử dụng để nhận biết các nồi hơi được thiết kế chế tạo theo tiêu chuẩn này:

TCVN 12728 - Cấp X

trong đó:

TCVN 12728 là số hiệu của tiêu chuẩn này

X là phân cấp của nồi hơi

(xem Bảng 1).

Bảng 1 - Phân cấp nồi hơi

| Yêu cầu | Cấp 3 | Cấp 2 | Cấp 1 |

| Áp suất thiết kế, kPa | ≤ 250, đối với nồi hơi ống lửa và các nồi hơi khác | ≤ 750, đối với nồi hơi ống lửa và các nồi hơi khác | > 750, đối với nồi hơi ống lửa, các nồi hơi khác và tất cả các nồi hơi ống nước |

| Áp suất thiết kế (kPa) x đường kính trong của thân trụ lớn nhất chịu áp lực (mm) x 10-3 | ≤ 300 | ≤ 900 | Vượt quá các yêu cầu của cấp 2 |

| Hệ số bền mối hàn ƞ | 0,65 | a) 0,85, khi có siêu âm hoặc chụp tia X b) 0,75 khi không chụp tia X | 1,0 khi có siêu âm hoặc chụp tia X 100% mối hàn giáp mép |

| Nhiệt luyện sau hàn | Không yêu cầu | Theo quy định trong 4.4 | |

| Thử cơ tính mẫu hàn sản xuất | Theo quy định trong 5.1.5 | ||

| Kiểm tra không phá hủy | Theo quy định trong 5.1.6 | ||

| Thử thủy lực | Theo quy định trong 5.2 | ||

1.5 Van và phụ tùng đường ống

Mọi nồi hơi theo tiêu chuẩn này phải được trang bị đầy đủ tất cả các van và các phụ tùng đường ống cần thiết. Tất cả các van và phụ tùng đường ống phải phù hợp với TCVN 10831 (ISO 12149), TCVN 10828 (ISO 5752), TCVN 9444 (ISO 7121), TCVN 9443 (ISO 6002), TCVN 7915-1 (ISO 4126-1), TCVN 9837 (ISO 3419) hoặc các tiêu chuẩn quốc tế tương đương khác và phải cho phép nồi hơi có thể ngắt được khỏi tất cả các đường ống kết nối với các thiết bị khác như đường cấp nước, đường hơi, và đường xả.

1.6 Công suất danh nghĩa

Công suất danh nghĩa của nồi hơi phải được xác định bằng sản lượng hơi định mức sinh ra trong một đơn vị thời gian (tính theo kg/h, tấn/h, kg/s), năng lượng đầu ra định mức (tính theo Watt, kW, MW), tương ứng với thông số làm việc định mức của nồi hơi.

2 Vật liệu và ứng suất thiết kế

2.1 Vật liệu

2.1.1 Yêu cầu chung

Các vật liệu được sử dụng để chế tạo các bộ phận chịu áp lực của nồi hơi phải tuân theo các thông số hoặc các yêu cầu kỹ thuật thích hợp được liệt kê trong Bảng 2 và các yêu cầu trong 2.1.5, 2.1.6 và 2.1.7, và phải được nhận dạng theo 2.1.2.

2.1.2 Nhận dạng vật liệu

Việc nhận dạng vật liệu chế tạo các bộ phận chịu áp lực của nồi hơi phải tuân thủ các yêu cầu trong 4.4.

2.1.3 Vật liệu hàn

Vật liệu hàn phải tuân theo TCVN 3223 hoặc các tiêu chuẩn quốc tế tương đương khác.

2.1.4 Một số vật liệu cấm sử dụng

Không được phép sử dụng gang đúc và hợp kim đồng không chứa sắt để chế tạo các bộ phận chịu áp lực, trừ các van và phụ tùng đường ống trong phạm vi giới hạn được quy định tại TCVN 9441 (ISO 5208), TCVN 9837 (ISO 3419).

2.1.5 Đặc tính kỹ thuật của các vật liệu được lựa chọn khác

Theo thỏa thuận giữa người mua và nhà sản xuất, có thể sử dụng các vật liệu khác ngoài các vật liệu được liệt kê trong Bảng 2, với điều kiện là các vật liệu này đáp ứng toàn bộ các yêu cầu của các tiêu chuẩn quốc tế liên quan về các đặc tính vật liệu. (Xem 2.2.1 để xác định ứng suất thiết kế).

2.1.6 Sử dụng thép kết cấu hoặc các loại thép có chất lượng tương tự

Thép kết cấu hoặc các loại thép có chất lượng tương tự ở dạng thép tấm, thép ống, thép tròn và thép hình không được liệt kê trong Bảng 2 cũng có thể sử dụng để chế tạo các bộ phận chịu áp lực khi đáp ứng đầy đủ các điều kiện sau:

a) độ bền kéo quy định nhỏ nhất của thép không được lớn hơn 460 MPa;

b) thành phần hóa học của các nguyên tố chính không được vượt quá:

Cacbon 0,25 %

Photpho 0,040 %

Lưu huỳnh 0,040 %

![]() 0,45 %

0,45 %

c) có các chứng chỉ thử nghiệm nhận dạng thép theo một tiêu chuẩn quốc tế và thép phải được đóng mác hoặc ghi nhãn phù hợp;

d) thép không được có kích thước lớn hơn:

40 mm đối với chiều dày của thép tấm

60 mm đối với đường kính của thép tròn; hoặc

16 mm đối với chiều dày của thép ống, thép hình;

e) ứng suất thiết kế sử dụng để tính toán được xác định theo Phụ lục B đối với vật liệu không có các giá trị thử nghiệm theo nhiệt độ, và được nhân với hệ số 0,92;

f) nhiệt độ thiết kế không được lớn hơn 250 °C;

g) bộ phận chịu áp lực không làm việc trong điều kiện có độ rủi ro cao về khả năng bị tách lớp hoặc bị phồng rộp do hydro;

h) tất cả các mép hàn và các lỗ khoét trên thép tấm, các đầu ống, thép tròn và thép hình phải được kiểm tra ngoại quan, nếu có dấu hiệu tách lớp thì vật liệu phải được loại bỏ;

i) các ống hàn phải tuân thủ các yêu cầu về thử thủy lực;

j) thép hình được chế tạo bằng phương pháp cán nguội không được phép sử dụng.

2.1.7 Các vật liệu phải được thử nghiệm đặc biệt

Được phép sử dụng thép ngoài các giới hạn trong 2.1.5 hoặc các vật liệu khác để chế tạo các bộ phận chịu áp lực của nồi hơi với điều kiện:

a) qua các thử nghiệm đặc biệt, vật liệu được chứng minh là phù hợp với các ứng dụng cụ thể như các vật liệu tương tự trong Bảng 2; và

b) được các bên có liên quan chấp thuận

Các thử nghiệm đặc biệt này có thể bao gồm phân tích thành phần hóa học, kiểm tra cơ tính hoặc kiểm tra không phá hủy.

2.2 Ứng suất thiết kế lớn nhất

2.2.1 Yêu cầu chung

Ứng suất thiết kế của vật liệu f (xem Bảng 3) sử dụng trong tất cả các công thức tính toán các bộ phận chịu áp lực phải phù hợp với Bảng 3 về cấp vật liệu, nhiệt độ thiết kế và tuổi thọ thiết kế quy định khi được áp dụng.

CHÚ THÍCH: Trường hợp vật liệu sử dụng có các đặc tính đã được chứng minh bằng thử nghiệm cao hơn các đặc tính vật liệu liên quan, thì có thể cho phép sử dụng các đặc tính cao hơn đó để xác định ứng suất thiết kế của giá trị f ở nhiệt độ thiết kế theo Phụ lục B, tùy thuộc vào thỏa thuận giữa nhà sản xuất và các bên liên quan.

Đối với các vật liệu không được liệt kê trong Bảng 3 thì ứng suất thiết kế của vật liệu đó được xác định theo Phụ lục B, hoặc đối với vật liệu theo ASTM (được ASME thừa nhận), có thể được xác định theo Tiêu chuẩn ASME BPV-1.

Ngoài ra, các yêu cầu trong 2.2.2 đến 2.2.6 phải được áp dụng một cách phù hợp.

2.2.2 Thép cacbon và cacbon - mangan

Ứng suất thiết kế của các loại thép cacbon và cacbon - mangan quy định trong Bảng 3 được sử dụng chung cho các loại thép được liệt kê (xem các chú thích dưới đây).

CHÚ THÍCH:

1 Trường hợp thép cacbon hoặc cacbon - mangan được nhiệt luyện theo từng chi tiết của cụm lắp ráp thì nói chung không yêu cầu thử nghiệm lại khi tiếp nhận, vì mọi sự suy giảm đặc tính vật liệu do nhiệt luyện sau hàn đã được bù lại bằng lợi ích tổng thể đạt được do khử ứng suất của chi tiết.

2 Khi người mua yêu cầu thử nghiệm lại đối với các vật liệu đã được nhiệt luyện theo từng chi tiết của cụm lắp ráp bằng các phương pháp nhiệt luyện tiêu chuẩn hoặc phi tiêu chuẩn, thì các thử nghiệm này phải được quy định trong yêu cầu kỹ thuật bổ sung cùng với các chỉ tiêu nghiệm thu được thỏa thuận.

Trong các thiết kế mà sự biến dạng có thể đạt tới hạn, thì cần phải thử nghiệm vật liệu sau khi nhiệt luyện, hoặc nhà chế tạo phải đảm bảo duy trì được các cơ tính quy định tối thiểu bằng cách tiến hành các thử nghiệm theo quy trình thích hợp.

Bảng 2 - Vật liệu

| Loại vật liệu | Dạng vật liệu | Tiêu chuẩn | Cấp vật liệu |

| C, C-Mn | Thép tấm | AS 1548 AS/NZS 3678 BS 1501: Part 1 ASTM A515 ASTM A516 EN 10028-2 EN 10028-3 | PT, 5 và 7 250, 300 và 350 (xem chú thích) 151, 161, 164, 223, 224 60, 65, 70 60, 65, 70 P235GH, P265GH, P295GH, P355GH P275N, P355N, P275NH, P355NH, P460NH |

| Thép hình và thép thanh | AS/NZS 3679.1 BS 1502 EN 10273 | 250, 300 and 350 (xem chú thích) 151, 161, 211, 221, 224 P235GH, P250GH, P265GH, P295GH, P355GH, P275NH, P355NH, P460NH, P355QH, P460QH, P500QN, P690QH | |

| Thép rèn | BS 1503 EN 10222-2 EN 10222-4 ASTM A105 | 221, 223, 224 P245GH, P280GH, P305GH P285NH, P355NH, P420NH, P285QH, P355QH, P420QH | |

| Thép đúc | AS 2074 BS 1504 ASTM A216 | C7A-1, C7A-2 161-430A,E, 480A,E, 540A WCA, WCB, WCC | |

| Thép ống | BS 3059: Part 1 BS 3059: Part 2 BS 3601 BS 3602: Parts 1 & 2 EN 10216-1 EN 10216-2 EN 10216-3 EN 10217-1 EN 10217-2 EN 10217-3 | 320 360, 440 320, 360, 430 360, 410, 430, 460, 500 Nb P195TR2, P235TR2, P265TR2 P195GH, P235GH, P265GH P275NL1, P275NL2, P355NH, P460N P195TR2, P235TR2, P265TR2 P195GH, P235GH, P265GH P275NL1 , P275NL2, P355NH, P460N | |

| ASTM A53 | B | ||

| ASTM A106 | B | ||

| ASTM A192 |

| ||

| API 5L | B | ||

| C-½ Mo | Thép tấm | BS 1501: Parti EN 10028-2 | 240 16Mo3 |

| Thép rèn | BS 1503 EN 10222-2 | 245 16Mo3 | |

| Thép đúc | AS 2074 BS 1504 ASTM A217 | L5A-2 245E WC1 | |

| Thép ống | BS 3059: Part 2 EN 10216-2 EN 10217-2 | 243 16Mo3 16Mo3 | |

| 1¼ Ni Cu Mo Nb | Thép ống | BS 3604: Part 1 | 591 |

| 1 Cr-½ Mo | Thép tấm | BS 1501 : Part 2 EN 10028-3 | 620 13CrMo4-5 |

| Thép rèn | EN 10222-1 | 620 | |

| Thép ống | BS 3604: Part 1 BS 3059: Part 2 EN 10216-2 | 620-440 620-460 13CrMo4-5 | |

| 1¼ Cr-½ Mo | Thép tấm | BS 1501: Part 2 | 621 |

| Thép rèn | BS 1503 | 621 | |

| Thép đúc | AS 2074 BS 1504 ASTM A217 | L5B 621A WC6 | |

| Thép ống | BS 3604: Part 1 EN 10216-2 | 621-420 10CrMo5-5 | |

|

| Thép tấm | BS 1501: Part 2 | 271, 281 |

| Thép rèn | BS 1503 | 271 | |

| ½ Cr-½ Mo-¼ V | Thép rèn | BS 1503 EN 10222-2 | 660 14MoV6-3 |

| Thép đúc | AS 2074 BS 1504 | L5H 660A | |

| Thép ống | BS 3 604 EN 10216-2 | 660-460 14MoV6-3 | |

| 2¼ Cr-1 Mo | Thép tấm | BS 1501: Part 2 EN 10028-2 | 622 10CrMo9-10, 11CrMo9-10 |

| Thép rèn | BS 1503 EN 10222-2 | 622 11CrMo9-10 | |

| Thép đúc | AS 2074 BS 1504 ASTM A217 | L5C 622E WC9 | |

| Thép ống | BS 3604: Part 1 BS 3059: Part 2 EN 10216-2 | 622-490 622-490 10CrMo9-10, 11CrMo9-10 | |

| 5 Cr-½ Mo | Thép tấm | ASTM A387 | 5 C1 |

| Thép rèn | BS 1503 EN 10222-2 ASTM A182 ASTM A336 | 625 X1 6CrMo5-1 F5, F5a F5, F5A | |

| Thép đúc | AS 2074 ASTM A217 | L5E C5 | |

| Thép ống | BS 3604: Part 1 EN 1021 6-2

ASTM A213 ASTM A335 | 625 X11CrMo5+1, X11CrMo5+NT1, X11CrMo5+NT2 T5 P5, P5b, P5c | |

| 9 Cr Mo-V Nb-N | Thép tấm | ASTM A387 | 91 |

| Thép rèn | BS 1503 ASTM A182 | 91 F91 | |

| Thép ống | BS 3059: Part 2 BS 3604: Part 1 EN 10216-2 ASTM A213 ASTM A335 | 91 91 X10CrMoVNb9-1 T91 P91 | |

| 2 Cr-1 Mo-V | Thép rèn | BS 1503 | 762-690 |

| Thép ống | BS 3604: Part 1 BS 3059: Part 2 EN 10216-2 | 762 762 X20CrMoV11-1 | |

| 18 Cr-12 Ni-2 Mo | Thép tấm | BS 1501 : Part 3 EN 10028-7 ASTM A240 | 316S31, S33, 316S11, S13, 316S51, S53 X5CrNiMo17-12-2, X2CrNiMo17-12-2 316, 316H |

| Thép rèn | BS 1503 EN 10222-5 ASTM A182 | 16S31, S33, 316S11, S13, 316S51 X5CrNiMo17-12-2, X2CrNiMo17-12-2 F316, F316H | |

| Thép đúc | BS 1504 ASTM A351 | 316C71 CF8M | |

| Thép ống | BS 3059: Part 2 BS 3605 EN 10216-5

EN 10217-7

ASTM A213 ASTM A312 | 316S51, 316S52 316S31, 33, 316S11, 13, 316S51, 52 X2CrNiMo17-12-2, X5CrNiMo17-12-2 X3CrNiMo17-13-3 , X6CrNiNb17-13-2 X2CrNiMo17-12-2, X5CrNiMo17-12-2, X2CrNiMo17-12-3 X3CrNiMo17-13 -3 TP304, TP304H TP316, TP316H | |

| 18 Cr-10 Ni-Ti | Thép tấm | BS 1501: Part 3 EN 10028-7 ASTM A240 | 321S31, 321S51 X6CrNiTi18-10 321, 321H |

| Thép rèn | BS 1503 EN 10222-5 ASTM A182 | 321S31, 321S51 X6CrNiTi18-10 F321, F321H | |

| Thép ống | BS 3059: Part 2 BS 3605: Parts 1 & 2 EN 10216-5 EN 10217-7 ASTM A213 ASTM A312 | 321S51 (1010), 321S51 (1105 ) 321S51 (1010), 321S51 (1105) X6CrNiTi18-10, X7CrNiTi18-10 X6CrNiTi18-10 TP321, TP321H TP321, TP321H | |

| 18 Cr-10 Ni-Nb | Thép tấm | BS 1501: Part 3 EN 10028-7 ASTM A240 | 347S31, 347S51 X6CrNiNb18-10, X8CrNiTi16-13 347, 347H |

| Thép rèn | BS 1503 EN 10222-5 ASTM A182 | 347S31, 347S51 X6CrNiNb18-10, X7CrNiNb18-10 F347, F347H | |

| Thép đúc | BS 1504 | 347C17A | |

| Thép ống | BS 3059: Part 2 BS 3605: Parts 1 & 2 EN 10216-5 EN 10217-7 ASTM A213 ASTM A312 | 347S51 347S31, 347S51 X6CrNiNb18-10, X7CrNiNb18-10 X6CrNiNb18-10 TP347, TP347H TP347, TP347H | |

| 15 Cr-10 Ni-6 Mo-Nb-V | Thép ống | BS 3059: Part 2 BS 3605: Parts 1 & 2 | 215S15 215S15 |

| CHÚ THÍCH: 1 AS/NZS 3678, AS/NZS 3679.1 có thể được sử dụng để chế tạo các bộ phận chịu áp lực với giới hạn chiều dày và nhiệt độ nêu trong 2.1.6. 2 Một số Tiêu chuẩn Anh (BS) có thể đã được thay thế bởi các tiêu chuẩn Châu Âu (EN) và một số vật liệu liên quan có thể không còn hiện diện. Tuy nhiên, các vật liệu này vẫn được liệt kê ở đây, do có thể vẫn còn vật liệu tồn kho. | |||

Bảng 3 - Giá trị ứng suất thiết kế

| Loại vật liệu | Dạng vật liệu | Số hiệu tiêu chuẩn | Cấp vật liệu

MPa | Kích thước

mm | Chú thích* | Tuổi thọ thiết kế giờ | Ứng suất thiết kế lớn nhất cho phép, Mpa (Chú thích 1, 4 và 7)* | |||||||||||||||||||||||||||||

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | 490 | 500 | 510 | 520 | 530 | 540 | 550 | 560 | 570 | 580 | 590 | 600 | 610 | 620 | 630 | |||||||

| C, C-Mn | Thép tấm | AS 1548 | PT430 | >3 ≤16 >16 ≤40 >40 ≤80 >80 ≤150 |

| Không xác định | 159 159 159 159 | 159 157 152 141 | 155 145 139 129 | 142 133 128 119 | 131 122 117 109 | 121 113 109 101 | 113 106 102 95 | 111 104 100 93 | 110 103 99 92 | 109 102 98 91 | 108 101 97 90 | 107 100 96 89 | 105 99 95 88 | 104 98 94 87 | 103 97 93 86 | 102 96 92 86 | 102 96 92 86 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| PT460 | >3 ≤16 >16 ≤40 >40 ≤80 >80 ≤150 |

| Không xác định | 170 170 167 161 | 170 166 155 149 | 157 152 142 137 | 144 139 130 125 | 133 128 119 115 | 123 119 111 107 | 115 111 104 100 | 113 109 102 98 | 112 108 100 97 | 111 107 99 96 | 110 106 98 95 | 109 105 97 94 | 108 104 95 93 | 107 103 93 92 | 106 102 93 91 | 105 101 92 90 | 104 100 91 90 |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| PT490 | >8 ≤16 >16 ≤40 >40 ≤80 >80 ≤150 |

| Không xác định | 181 181 181 181 | 181 181 181 179 | 181 175 170 165 | 170 161 156 151 | 157 148 144 140 | 145 137 133 129 | 136 129 125 121 | 134 127 123 119 | 132 125 121 117 | 130 124 120 116 | 129 122 118 115 | 128 121 117 115 | 126 120 116 114 | 125 119 115 113 | 124 118 114 112 | 123 117 113 111 | 123 117 113 111 |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 7-460 R,N,T | Tất cả | 23 | Không xác định 100 000 150 000 200 000 250 000 |

|

|

| 124 | 110 | 105 |

| 98 98 98 98 93 | 86 96 89 82 78 | 73 84 75 69 95 | 61 71 63 58 55 | 52 60 54 49 46 | 45 52 46 42 38 | 38 44 38 34 | 32 37 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 7-460RH, NH, TH | Tất cả | 23 | Không xác định 100 000 150 000 200 000 250 000 |

|

|

| 132 | 117 | 112 | 105 | 101 104 104 98 93 | 86 99 89 82 78 | 73 84 75 69 65 | 94 74 63 58 55 | 85 60 54 49 46 | 45 52 46 42 38 | 38 44 38 34 | 32 37 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 5-490N | Tất cả | 23 | Không xác định 100 000 150 000 200 000 |

|

|

| 150 | 138 | 130 | 110 123 117 | 97 112 101 | 82 95 85 | 69 80 72 | 59 68 60 | 49 57 52 | 43 49 44 | 36 42 37 | 31 35 29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 5-490NH, AH | Tất cả | 23 | Không xác định 100 000 150 000 200 000 |

|

|

| 160 | 147 | 139 | 110 127 117 | 97 112 101 | 82 95 85 | 69 80 72 | 59 68 60 | 49 57 52 | 43 49 44 | 36 42 37 | 31 35 29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 7-490R, N, T | Tất cả | 23 | Không xác định 100 000 150 000 200 000 250 000 |

|

|

| 133 | 120 | 114 | 108 | 105 107 107 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 97 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 7-490RH, NH, TH, AH | Tất cả | 23 | Không xác định 100 000 150 000 200 000 250 000 |

|

|

| 141 | 128 | 121 | 115 | 105 114 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42

43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| ASTM A515 | 60(415) 65(450) 70(485) | Tất cả Tất cả Tất cả | 21, 22, 23 21, 22, 23 21, 22, 23 | Không xác định Không xác định Không xác định | 118 128 138 | 118 128 138 | 118 128 138 | 118 128 138 | 115 125 136 | 108 118 128 | 88.9 95 101 | 83 88 94 | 78 82 87 | 72 76 80 | 67 69 73 | 63 63 67 | 55 56 60 | 48 48 54 | 42 42 47 | 37 37 40 | 32 32 34 | 24 24 28 | 27 24 23 | 20 20 20 | 16 16 16

| 13 13 13 |

|

|

|

|

|

|

|

| ||

| ASTM A516 | 60(415) 65(450) 70(485) | Tất cả Tất cả Tất cả | 21, 22, 23 21, 22, 23 21, 22, 23 | Không xác định Không xác định Không xác định | 118 128 138 | 118 125 138 | 118 128 138 | 118 128 138 | 115 125 136 | 108 118 128 | 89 95 101 | 83 88 94 | 78 82 87 | 72 76 80 | 67 69 73 | 63 63 67 | 55 56 60 | 48 48 54 | 42 42 47 | 37 37 40 | 32 32 34 | 24 24 28 | 27 24 23 | 20 20 20 | 16 16 16 | 13 13 13 |

|

|

|

|

|

|

|

| ||

| AS/NZS 3678 | 250 300 350 400 | Tất cả Tất cả Tất cả Tất cả | 10,11 10,11 10,11 10,11 | Không xác định Không xác định Không xác định Không xác định | 125 146 153 164 | 112 139 153 164 | 106 126 145 164 | 99 116 134 150 | 138 109 125 138 | 129 105 118 129 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| BS 1501-1 | 151-430A, B | >3 ≤16 >16 ≤40 >40 ≤63 >63 ≤100 >100 ≤150 | 11 7,11 | Không xác định 100 000 150 000 200 000 250 000 | 128 121 119 115 110 | 128 121 119 115 110 | 128 121 119 115 110 | 128 121 119 115 110 | 107 | 102 | 94 99 99 99 97 | 85 98 93 90 87 | 76 88 83 80 78 | 68 79 74 71 68 | 60 69 65 62 59 | 52 60 56 53 21 | 45 52 48 45 42 | 38 44 40 37 35 | 31 36 32 28 26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| 164-400A | Tất cả | 11 | Không xác định 100 000 150 000 200 000 | 111 | 111 | 111 | 111 | 98 | 91 | 86 | 85 85 93 89 87 | 76 84 83 80 78 | 68 79 74 71 68 | 60 69 66 62 59 | 52 60 56 53 51 | 45 52 48 45 42 | 38 44 40 37 35 | 31 36 32 28 26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 164-400B | Tất cả | 11 | Không xác định 100 000 150 000 200 000 | 121 | 121 | 121 | 121 | 108 | 101 | 95 | 85 94 93 90 87 | 76 88 83 80 78 | 68 79 74 71 68 | 60 69 66 62 59 | 52 60 56 53 51 | 45 52 48 45 42 | 38 44 40 37 35 | 31 36 32 26 26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-460A | Tất cả | 11 | Không xác định 100 000 150 000 200 000 | 143 | 143 | 143 | 143 | 130 | 124 | 115 115 115 115 115 | 105 114 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 39 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-460B | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 158 | 158 | 158 | 158 | 139 | 131 | 124 124 124 121 115 | 110 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-490A | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 158 | 158 | 158 | 158 | 139 | 131 | 119 124 124 121 115 | 105 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 68 63 59 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-490B | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 168 | 168 | 168 | 168 | 147 | 137 | 119 132 128 121 115 | 105 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-430A | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 121 | 121 | 121 | 121 | 108 | 104 | 95 | 94 | 89 93 93 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-430B-460A | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 132 | 132 | 132 | 132 | 117 | 111 | 108 | 104 104 104 104 98 | 89 103 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 68 37 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-490A, B-460B | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 142 | 142 | 142 | 142 | 128 | 121 | 115 115 115 115 115 | 105 114 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| Thép hình và thép tròn | BS 1502 | 151-430 161-430 | >3 ≤16 (≤2 5) >16 ≤40 (25≤63) >40 ≤63 (63≤100) >63 ≤100 (100≤160) | 7, 11, 17 | Không xác định 100 000 150 000 200 000 250 000 | 128 121 119 115 | 128 121 119 115 | 128 121 119 115 | 128 121 119 115 | 107 | 102 | 94 99 99 99 97 | 85 98 93 90 87 | 76 88 83 80 78 | 68 79 74 71 68 | 60 69 65 62 59 | 52 60 56 53 51 | 45 52 48 45 42 | 38 44 40 37 35 | 31 36 32 28 26 | 24 28 22 18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 211-430 221-430 | >3 ≤16 (≤2 5) >16 ≤40 (25≤63) >40 ≤63 (63≤100) >63 ≤100 (100≤160) | 7, 11, 17 | Không xác định 100 000 150 000 200 000 250 000 | 128 121 119 115 | 128 121 119 115 | 128 121 119 115 | 128 121 119 115 | 107 | 102 | 99 | 98 | 89 97 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 31 | 31 36 32 28 25 | 28 32 26 |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-430 | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 121 | 121 | 121 | 121 | 108 | 101 | 95 | 94 | 89 93 93 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

36 32 28 25 |

32 26 |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-490 | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 142 | 142 | 142 | 142 | 128 | 121 | 115 | 105 114 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 37 34 31 |

36 32 28 25 |

32 26 |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| AS/NZS 3679.1 | 250 | - | 9, 10 | Không xác định | 114 | 114 | 114 | 114 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| AS/NZS 3679.1 | 350 | - | 9, 10 | Không xác định | 138 | 138 | 138 | 138 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| Thép rèn | BS 1503 | 221-430 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 119 115 | 119 115 | 119 115 | 119 115 | 107 | 102 | 99 | 99 99 99 99 98 | 89 98 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 221-460 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 129 125 | 129 125 | 129 125 | 129 125 | 117 | 112 | 108 | 104 108 108 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 221-490 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 140 135 | 140 135 | 140 135 | 140 135 | 128 | 122 | 118 118 111 104 98 | 105 118 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 221-510 | ≤100 | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 147 | 147 | 147 | 147 | 135 | 129 | 119 124 124 121 115 | 105 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 97 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-430 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 128 123 | 128 123 | 128 123 | 128 123 | 114 | 107 | 100 | 99 | 89 98 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-460 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 140 135 | 140 135 | 140 135 | 140 135 | 127 | 119 | 111 | 104 110 110 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-490 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 152 146

| 152 146 | 152 146 | 152 146 | 139 | 131 | 119 123 123 121 115 | 105 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 223-510 | ≤100 | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 159 | 159 | 159 | 159 | 147 | 138 | 119 131 128 121 115 | 105 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 6 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-430 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 121 117 | 121 117 | 121 117 | 121 117 | 108 | 101 | 96 | 95 | 89 95 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-460 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 132 127 | 132 127 | 132 127 | 132 127 | 118 | 111 | 108 | 105 105 105 104 98 | 104 104 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-490 | ≤100 >100 | 6,7,11 | Không xác định 100 000 150 000 200 000 250 000 | 142 137 | 142 137 | 142 137 | 142 137 | 128 | 121 | 115 115 115 115 115 | 105 115 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 66 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 224-510 | ≤100 | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 149 | 149 | 149 | 149 | 135 | 128 | 119 122 122 121 115 | 105 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 57 65 58 54 51 | 49 56 50 46 43 | 42 48 43 40 37 | 37 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| ASTM A105 |

| AII | 14 | Không xác định | 136 | 136 | 136 | 136 | 129 | 121 | 101 | 94 | 87 | 81 | 74 | 67 | 61 | 54 | 48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| Thép đúc | AS 2074 | C7A-1 | AII | 2 | Không xác định 100 000 150 000 200 000 250 000 | 98 | 98 | 98 | 98 | 93 | 89 | 86 | 84 | 83 83 83 82 78 | 74 79 75 69 65 | 62 71 63 58 54 | 53 60 54 49 46 | 45 51 46 42 38 | 38 44 38 34 | 30 37 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| C7A-1E | Tất cả | 2 | Không xác định 100 000 150 000 200 000 250 000 | 104 | 104 | 104 | 104 | 99 | 95 | 92 | 91

88 | 89 91 89 82 78 | 74 84 75 69 65 | 63 71 63 58 54 | 53 60 54 49 46 | 45 51 46 42 38 | 38 44 38 34 | 30 37 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| C7A-2 | Tất cả | 2 | Không xác định 100 000 150 000 200 000 250 000 | 113 | 113 | 113 | 113 | 108 | 103 | 100

99 | 98 99 99 92 88 | 89 99 89 82 78 | 74 84 75 69 65 | 63 71 63 58 54 | 53 60 54 49 46 | 45 51 46 42 38 | 38 44 38 34 | 30 37 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| C7A-2E | Tất cả | 2 | Không xác định 100 000 150 000 200 000 250 000 | 120 | 120 | 120 | 120 | 115 | 109 | 107

103 99 | 98 106 100 92 88 | 89 99 89 82 78 | 74 84 75 69 65 | 63 71 63 58 54 | 53 60 54 49 46 | 45 51 46 42 38 | 38 44 38 34 | 30 37 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| Thép ống | BS 3059-1 BS 3601 BS 3601 | 320 HFS, CFS ERW, CEW 320, ERW 360 S, ERW | Tất cả

Tất cả | 11

11 |

| 86

95 | 86

95 | 86

95 | 86

95 | 77

86 | 71

79 | 68

75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| BS 3059-2

BS 3602-1 | 360 S1, S2 ERW, CEW 360 HFS, CFS ERW, CEW | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 111 | 111 | 111 | 111 | 97 | 87 | 79 | 78 | 77 | 66 76 74 71 68 | 60 69 65 62 59 | 52 60 56 53 51 | 45 52 48 45 42 | 38 44 40 37 35 | 31 36 32 28 26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| BS 3601 | 430 ERW | Tất cả | 11 |

| 115 | 115 | 115 | 115 | 103 | 95 | 89 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| BS 3602-2 | 430 LAW | Tất cả | 5,11 |

| 120 | 120 | 120 | 120 | 109 | 101 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| 490 LAW | Tất cả | 5 |

| 143 | 143 | 143 | 143 | 131 | 121 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| BS 3602-1 | 430 HFS, CFS ERW, CEW |

| 11 | Không xác định 100 000 150 000 200 000 250 000 | 120 | 120 | 120 | 120 | 109 | 101 | 95 | 82 95 83 90 87 | 76 88 83 80 78 | 68 79 74 71 68 | 60 69 65 62 59 | 52 60 56 53 51 | 45 52 48 45 42 | 38 44 40 37 35 | 31 36 32 28 26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| BS 3059-2 | 440 S1, S2 ERW, CEW | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 134 | 134 | 134 | 134 | 119 | 106 | 101 | 101 101 101 101 98 | 87 100 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 56 65 58 54 51 | 48 56 50 46 43 | 42 48 43 40 37 | 36 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| ASTM A53 ASTM A106 API 5L | S/B, E/B B B (không hàn, ERW) | Tất cả | 14,18 | Không xác định | 118 | 118 | 118 | 118 | 118 | 117 | 89 | 84 | 78 | 73 | 68 | 62 | 56 | 49 | 42 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| ASTM A192 |

| Tất cả | 14,18 | Không xác định | 92 | 92 | 92 | 92 | 92 | 88 | 73 | 70 | 66 | 62 | 59 | 56 | 51 | 47 | 42 | 37 | 32 |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| BS 3602-1 | 500 - Nb HFS, CFS | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 163 | 163 | 163 | 163 | 148 | 135 | 119 125 125 121 121 | 105 121 111 104 98 | 91 105 95 88 83 | 78 90 81 75 70 | 67 77 68 63 59 | 56 66 58 54 51 | 48 56 50 46 43 | 42 48 43 40 37 | 36 42 38 34 32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| C-1/2 Mo | Thép đúc | AS 2074 | L5A-2 | ≤32 | 2 | Không xác định | 131 | 131 | 131 | 131 | 113 | 106 | 104 |

|

|

|

| 103 | 101 | 99 | 98 | 82 | 68 | 54 | 45 | 36 | 28 |

|

|

|

|

|

|

|

|

|

| L5A-2E | ≥32 | 2 | Không xác định 100 000 150 000 200 000 250 000 | 140 | 140 | 140 | 140 | 121 | 113 | 111 |

|

|

|

| 110 | 109 | 106 | 98 106 106 100 95 | 82 94 87 81 77 | 68 78 70 65 62 | 54 62 57 53 50 | 45 52 46 42 40 | 36 41 37 34 32 | 28 32 30 28 25 |

|

|

|

|

|

|

|

|

| |||

| Thép ống | BS 3059-2 | 243 S1, S2 ERW, CEW | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 149 | 149 | 149 | 149 | 128 | 120 | 117 |

|

|

|

| 115 |

| 113 | 99 112 107 110 95 | 82 94 87 81 77 | 68 78 70 65 62 | 54 62 57 53 50 | 45 52 46 42 40 | 36 41 37 34 32 | 28 32 30 28 25 |

|

|

|

|

|

|

|

|

| |

| 1 1/4 Ni-Cu-Mo-Nb | Thép ống | BS 3604-1 | 591 HFS, CFS | Tất cả | 11,13 | Không xác định | 226 | 226 | 226 | 226 | 226 | 226 | 226 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 Cr-1/2 Mo | Thép tấm | BS 1501-2 | 620-A | ≤75 ≤100 ≤150 | 11 |

| 154 136 125 | 154 136 125 | 154 136 125 | 154 136 125 | 143 121 | 108 | 134 113 99 | 132 110 93 |

|

|

|

| 129 108 94 |

| 127 |

106 |

92 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 620-B | ≤75 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 165 | 165 | 165 | 165 | 152 | 143 | 141 |

|

|

|

| 137 |

|

| 128 135 135 135 131 | 113 134 124 114 107 | 97 112 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| ||

|

| 620-B | >75≤100 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 145 | 145 | 145 | 145 | 129 | 121 | 117 |

|

|

|

| 115 |

|

| 113 113 | 112 112 112 112 107 | 97 111 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 14 22 20 |

|

|

|

|

|

| ||

|

| 620-B | >100≤150 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 133 | 133 | 133 | 133 | 115 | 105 | 103 |

|

|

|

| 100 |

|

|

| 98 98 | 97 97 97 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| ||

| Thép rèn | BS 1503 | 620-440 | Tất cả | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 131 | 131 | 131 | 131 | 123 | 113 | 108 |

|

|

|

| 105 |

|

|

| 101 101 101 101 101 | 97 101 101 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| |

|

| 620-540 | ≤200 | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 200 | 200 | 200 | 200 | 196

| 189 | 186 |

|

|

|

| 182 | 181 181 181 181 179 | 157 180 174 162 155 | 140 162 149 138 131 | 118 136 124 114 107 | 105 112 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| ||

| Thép ống | BS 3604-1 | 620-440 HFS, CFS ERW, CEW | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 157 | 157 | 157 | 157 | 128 | 121 | 116 |

|

|

|

| 112 |

|

| 112 | 111 111 111 111 107 | 97 111 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 65 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| |

| BS 3059-2 | 620-460 S1,S2 ERW, CEW | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 129 | 129 | 129 | 129 | 129 | 129 | 120 |

|

|

|

| 119 |

|

| 114 | 113 113 113 113 107 | 97 112 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| ||

| 1 1/4 Cr- 1/2 Mo | Thép tấm | BS 1501-2 | 621-A | ≤76 >76≤100 >100≤150 | 11 |

| 175 166 160 | 175 166 160 | 175 166 160 | 175 166 160 | 166 156 149 | 159 149 142 | 157 146 139 |

|

|

|

| 153 143 136 | 152 |

141 134 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 621-B | ≤76 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 187 | 187 | 187 | 187 | 177 | 170 | 167 |

|

|

|

| 163 | 162 | 161 161 161 161 155 | 139 160 149 138 131 | 118 136 124 114 107 | 97 112 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| |||

| 621-B | >76 ≤100 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 177 | 177 | 177 | 177 | 167 | 159 | 156 |

|

|

|

| 152 |

| 150 150 150 150 150 | 139 149 149 138 131 | 118 136 124 114 107 | 97 112 102 94 88 | 91 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| |||

| 621-B | >100 ≤150 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 171 | 171 | 171 | 171 | 159 | 151 | 148 |

|

|

|

| 145 |

| 142 | 139 142 142 138 131 | 118 136 124 114 107 | 97 112 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| |||

| Thép rèn | BS 1503 | 621-460 | Tất cả | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 145 | 145 | 145 | 145 | 137 | 127 | 122 |

|

|

|

| 177 |

|

| 115 | 113 114 114 114 107 | 97 112 102 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 323 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| |

| Thép đúc | AS 2074 | L5B | Tất cả | 2 | Không xác định | 136 | 136 | 136 | 136 | 128 | 119 | 114 |

|

|

|

| 114 |

|

| 108 | 106 | 97 | 81 | 66 | 54 | 44 | 35 | 29 | 23 |

|

|

|

|

|

| |

| Thép ống | BS 3604-1 | 621 HFS, CFS ERW, CEW | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 145 | 145 | 145 | 145 | 116 | 110 | 105 |

|

|

|

| 101 |

|

| 100 | 100 | 96 100 100 94 88 | 81 93 83 76 70 | 66 76 67 61 57 | 54 62 55 49 45 | 45 52 44 40 37 | 36 42 35 32 30 | 29 33 29 26 25 | 23 27 24 22 20 |

|

|

|

|

|

| |

| Mn-Cr-Mo-V | Thép tấm | BS 1501-2 | 271 | ≤25 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 237 | 237 | 237 | 237 | 237 | 237 | 237 |

|

| 232 | 230 231 | 205 231 229 221 216 | 181 209 202 192 188 | 157 181 173 160 157 | 134 155 145 132 129 | 112 129 118 108 105 | 93 107 95 87 83 | 75 87 76 68 66 | 60 69 60 51 48 | 47 54 44 38 35 | 36 41 32 26 23 | 26 30 23 18 14 |

|

|

|

|

|

|

|

|

| BS 1501-2 | 271 | >25 ≤76 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 226 | 226 | 226 | 226 | 226 | 226 | 221 |

|

|

| 219 | 205 219 219 219 216 | 181 209 202 192 188 | 157 181 173 160 157 | 134 155 145 132 129 | 112 129 118 108 105 | 93 107 95 87 83 | 75 87 76 68 65 | 60 69 60 51 48 | 47 54 44 38 35 | 36 41 32 26 23 | 26 30 23 18 14 |

|

|

|

|

|

|

|

| ||

| BS 1501-2 | 271 | >76 ≤150 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 219 | 219 | 219 | 219 | 207 | 201 | 195 |

|

|

|

| 193 193 | 181 190 190 190 188 | 157 181 173 160 157 | 134 155 145 132 129 | 112 129 118 108 105 | 93 107 95 87 83 | 75 87 76 68 65 | 60 69 60 51 48 | 47 54 44 35 35 | 36 41 32 26 23 | 26 30 23 18 14 |

|

|

|

|

|

|

|

| ||

| Thép rèn | BS 1503 | 271 | Tất cả | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 208 | 208 | 208 | 208 | 204 | 199 | 192 |

|

|

|

| 188 188 | 181 186 | 157 181 173 160 157 | 134 155 145 132 129 | 112 129 118 108 105 | 93 107 95 87 83 | 75 87 76 68 65 | 60 69 60 51 48 | 47 54 44 38 35 | 36 41 32 26 23 | 26 30 23 18 14 |

|

|

|

|

|

|

|

| |

| Ni-Cr-Mo-V | Thép tấm | BS 1501-2 | 281 | ≤25 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 237 | 237 | 237 | 237 | 237 | 237 | 234 | 226 233 233 233 232 | 211 233 232 226 222 | 196 226 218 213 207 | 181 209 202 196 191 | 163 188 182 177 172 | 146 168 158 152 147 | 126 145 135 128 123 | 107 124 112 105 98 | 89 103 93 87 82 | 74 85 77 69 65 | 60 69 62 55 50 | 48 55 47 40 35 | 38 44 35 31 27 | 29 33 26 22 | 21 24 |

|

|

|

|

|

|

|

|

| 281 | >25 ≤76 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 226 | 226 | 226 | 226 | 226 | 226 | 221 | 221 | 217 | 199 220 218 213 207 | 181 209 202 196 191 | 196 188 182 177 172 | 146 168 158 152 147 | 126 145 135 128 123 | 107 124 112 105 98 | 89 103 93 87 82 | 74 85 77 69 65 | 60 69 62 55 50 | 48 55 47 40 35 | 38 44 35 31 27 | 29 33 26 22 | 21 24 |

|

|

|

|

|

|

|

| |||

| 281 | >76 ≤150 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 219 | 219 | 219 | 219 | 207 | 201 | 195 |

|

| 193 | 181 193 193 193 191 | 163 188 182 177 172 | 146 168 158 152 147 | 126 145 135 128 123 | 107 124 112 105 98 | 89 103 93 87 82 | 74 85 77 69 66 | 60 69 62 55 50 | 48 55 47 40 35 | 38 44 35 31 27 | 29 33 26 22 | 21 21 |

|

|

|

|

|

|

|

| |||

| 1/2 Cr- 1/2 Mo- 1/4 V | Thép rèn | BS 1503 | 660-460 | Tất cả | 6,11 | Không xác định 100 000 150 000 200 000 250 000 | 161 | 161 | 161 | 161 | 150 | 144 | 139 |

|

|

|

| 135 |

|

|

| 134 134 | 128 133 133 132 128 | 114 131 122 115 111 | 100 115 106 100 96 | 87 100 92 87 83 | 75 87 80 75 72 | 66 76 69 65 62 | 57 66 59 55 50 | 49 56 47 |

|

|

|

|

|

|

| Thép đúc | AS 2074 | L5H | Tất cả | 2 | Không xác định | 145 | 145 | 145 | 145 | 137 | 128 | 118 |

|

|

|

| 112 | 111 | 109 | 108 | 107 | 106 | 102 | 88 | 78 | 67 | 56 | 48 | 39 | 30 |

|

|

|

|

| |

| Thép ống | BS 3604-1 | 660 HFS, CFS | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 161 | 161 | 161 | 161 | 150 | 144 | 139 |

|

|

|

| 135 |

|

|

| 134 | 128 133 133 132 128 | 114 131 122 115 111 | 100 115 106 100 96 | 87 100 92 87 83 | 75 87 80 75 72 | 66 76 69 65 62 | 57 66 59 55 50 | 49 56 47 |

|

|

|

|

|

| |

| 2 1/4 CR-1 Mo | Thép tấm | BS 1501-2 | 622-515A | ≤100 >100 ≤150 | 11 |

| 166 155 | 166 155 | 166 155 | 166 155 | 163 151 | 158 147 | 153 143 |

|

|

| 146 |

134 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 622-515B | ≤100 | 3,8,11 | Không xác định 100 000 150 000 200 000 250 000 | 177 | 177 | 177 | 177 | 173 | 168 | 163 |

|

|

| 156 156 | 144 154 154 154 152 | 134 152 148 143 139 | 124 143 135 130 126 | 114 131 122 117 113 | 102 118 108 104 100 | 91 105 97 92 87 | 82 94 85 29 75 | 71 82 73 68 65 | 62 72 63 59 57 | 53 61 56 52 49 | 46 53 48 45 42 | 39 45 42 38 36 | 34 39 36 33 32 | 30 34 31 28 27 |

|

|

|

|

| |||

| 622-515B | >100 ≤150 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 165 | 165 | 165 | 165 | 161 | 157 | 156 |

|

|

|

| 143 143 | 141 141 141 141 139 | 124 139 135 130 126 | 114 131 122 117 113 | 102 118 108 104 100 | 91 105 97 92 87 | 82 94 85 79 75 | 71 82 73 68 65 | 62 72 63 59 57 | 53 91 56 52 49 | 46 53 48 45 42 | 39 45 42 38 36 | 34 39 36 33 32 | 30 34 31 28 27 |

|

|

|

|

| |||

| 622-690A | ≤50 | 3,8,11 |

| 256 | 256 | 256 | 256 | 256 | 256 | 256 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 622-690B | ≤50 | 3,8,11 | Không xác định 100 000 150 000 200 000 250 000 | 256 | 256 | 256 | 256 | 256 | 256 | 250 256 | 238 256 256 256 255 | 226 256 251 247 242 | 215 248 238 234 229 | 204 235 225 221 216 | 147 170 161 156 152 | 136 157 148 143 139 | 124 143 135 130 126 | 114 131 122 117 113 | 102 118 108 104 100 | 91 105 97 92 87 | 82 94 85 79 75 | 71 82 73 68 66 | 62 72 63 59 57 | 53 61 56 52 49 | 46 53 48 45 42 | 39 45 42 38 36 | 34 39 36 33 32 | 30 34 31 28 27 |

|

|

|

|

| |||

| Thép rèn | BS 1503 | 622-490 | Tất cả | 3,6,8,11 | Không xác định 100 000 150 000 200 000 250 000 | 157 | 157 | 157 | 157 | 153 | 149 | 145 | 143 | 141 | 139 | 138 | 137 | 135 | 124 132 132 130 126 | 114 131 122 117 113 | 102 118 108 104 100 | 91 105 97 92 87 | 82 94 85 79 75 | 71 82 73 68 66 | 62 72 63 59 57 | 53 61 56 52 49 | 46 53 48 45 42 | 39 45 42 38 36 | 34 39 36 33 32 | 30 34 31 28 27 |

|

|

|

|

| |

| 622-560 | Tất cả | 3,6,8,11 | Không xác định 100 000 150 000 200 000 250 000 | 207 | 207 | 207 | 207 | 207 | 201 | 197 | 187 196 | 175 195 195 195 190 | 168 194 186 182 178 | 167 183 173 169 166 | 147 170 161 156 152 | 136 157 148 143 139 | 124 143 135 130 126 | 114 131 122 117 113 | 102 118 108 104 100 | 91 105 97 92 87 | 82 94 85 79 75 | 71 82 73 68 66 | 62 72 63 59 57 | 53 61 56 52 49 | 46 53 48 45 42 | 39 45 42 38 36 | 34 39 36 33 32 | 30 34 31 28 27 |

|

|

|

|

| |||

| Thép đúc | AS 2074 | L5C | Tất cả | 2,3 | Không xác định 100 000 150 000 200 000 250 000 | 185 | 185 | 185 | 185 | 181 | 175 | 170 |

|

| 164 | 161 163 163 163 163 | 147 162 161 156 152 | 133 153 144 139 135 | 119 137 129 124 119 | 104 120 112 107 103 | 93 107 98 94 91 | 82 95 88 83 79 | 74 85 77 71 68 | 99 76 68 63 60 | 56 65 63 59 57 | 53 61 56 52 49 | 46 53 48 45 42 | 39 45 41 38 36 | 34 39 36 33 32 | 30 34 31 28 27 |

|

|

|

|

| |

|

| L5C-E | Tất cả | 2,3 | Không xác định 100 000 150 000 200 000 250 000 | 197 | 197 | 197 | 197 | 193 | 187 | 181 |

|

| 175 | 161 174 174 172 170 | 147 170 161 156 152 | 133 153 144 139 135 | 119 137 129 124 119 | 104 120 112 107 103 | 93 107 98 94 91 | 82 95 88 83 79 | 74 85 77 71 68 | 66 76 68 63 60 | 56 65 63 59 57 | 53 61 56 52 49 | 49 53 48 45 42 | 39 45 51 38 36 | 34 39 36 33 32 | 30 34 31 28 27 |

|

|

|

|

| ||

| Thép ống | BS 3059-2 BS 3604-1 | 622-490 S1,S2 622 HFS, CFS | Tất cả

Tất cả | 3,8,11

3,8,11 | Không xác định 100 000 150 000 200 000 250 000 | 157 | 157 | 157 | 157 | 153 | 149 | 145 | 143 | 141 | 139 | 138 | 137 | 135 135 | 124 133 133 130 126 | 113 131 122 117 113 | 102 118 108 104 100 | 91 105 97 91 87 | 82 94 85 79 75 | 71 82 73 68 65 | 92 72 63 59 57 | 53 61 56 52 49 | 46 53 48 45 42 | 39 45 42 38 36 | 34 39 36 33 32 | 30 34 31 28 27 | 25 29 27 25 23 | 23 26 23 22 20 |

|

|

| |

| 5 Cr-1/2 Mo | Thép tấm | ASTM A387 | 5CL1 | Tất cả | 14 | Không xác định | 113 | 113 | 113 | 113 | 112 | 109 | 104 | 103 | 101 | 99 | 98 | 96 | 91 | 84 | 77 | 70 | 92 | 55 | 50 | 44 | 39 | 35 | 31 | 28 | 24 | 21 | 18 |

|

|

|

| Thép rèn | ASTM A182

ASTM A336 | F5 F5a F5 F5A | Tất cả Tất cả Tất cả Tất cả | 14

14 | Không xác định Không xác định Không xác định Không xác định | 132 170 113 151 | 132 170 113 151 | 132 170 113 151 | 132 170 113 151 | 131 168 112 150 | 128 164 109 146 | 121 156 104 139 | 120 147 103 136 | 118 138 101 134 | 115 128 99 128 | 108 116 98 116 | 102 104 26 104 | 94 94 91 94 | 86 86 84 86 | 77 77 77 77 | 70 70 70 70 | 62 62 62 62 | 55 55 55 55 | 50 50 50 50 | 44 44 44 44 | 39 39 39 39 | 35 35 35 35 | 31 31 31 31 | 28 28 28 28 | 24 24 24 24 | 21 21 21 21 | 18 18 18 18 |

|

|

| |

| Thép đúc | AS 2074 | L5E L5E-E | Tất cả Tất cả | 2 2 |

| 230 230 | 230 230 | 230 230 | 230 230 | 230 230 | 230 230 | 230 230 | 230 230 | 230 230 | 228 230 | 224 230 | 220 230 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Thép ống | ASTM A213 ASTM A335 | T5, T5b, T5c P5, P5b, P5c | Tất cả Tất cả | 14 14 | Không xác định | 113 | 113 | 113 | 113 | 112 | 109 | 104 | 103 | 101 | 99 | 98 | 96 | 91 | 84 | 77 | 70 | 95 | 55 | 50 | 44 | 36 | 35 | 31 | 28 | 24 | 21 | 18 |

|

|

| |

| 9 Cr-1 Mo | Thép rèn | ASTM A182 | F9 | Tất cả | 14 | Không xác định | 161 | 161 | 161 | 161 | 159 | 155 | 147 | 145 | 143 | 141 | 139 | 136 | 131 | 123 | 115 | 103 | 89 | 76 | 67 | 58 | 50 | 44 | 38 | 33 | 28 | 24 | 21 |

|

|

|

| Thép đúc | ASTM A217 | C12 | Tất cả | 2 | Không xác định | 170 | 170 | 170 | 170 | 168 | 164 | 156 | 154 | 152 | 150 | 147 | 145 | 137 | 127 | 116 | 103 | 89 | 76 | 67 | 58 | 50 | 44 | 28 | 33 | 28 | 24 | 21 |

|

|

| |

| Thép ống | BS 3059-2 BS 3604-1 | 626-590 S1,S2 629-590 HFS, CFS | Tất cả Tất cả | 11 11

| Không xác định 100 000 150 000 200 000 250 000 | 219 | 219 | 219 | 219 | 217 | 215 | 211 | 210 | 209 | 208 | 208 | 188 207 207 204 199 | 169 195 188 183 179 | 153 176 169 165 161 | 138 159 152 148 144 | 125 144 137 132 129 | 112 129 123 118 115 | 100 115 110 105 102 | 89 103 97 93 89 | 79 94 85 81 78 | 69 80 74 69 66 | 60 66 62 58 55 | 50 58 52 48 45 | 41 48 42 38 35 | 33 38 34 31 28 | 27 31 28 25 24 | 23 26 23 22 21 |

|

|

| |

| ASTM A213 ASTM A335 | T9 P9 | Tất cả | 14 | Không xác định | 113 | 113 | 113 | 113 | 112 | 109 | 104 | 103 | 101 | 99 | 98 | 96 | 94 | 92 | 90 | 85 | 79 | 73 | 95 | 57 | 50 | 44 | 38 | 33 | 28 | 24 | 20 |

|

|

| ||

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 460 | 470 | 480 | 490 | 500 | 510 | 520 | 530 | 540 | 550 | 560 | 570 | 580 | 590 | 600 | 610 | 620 | 630 | 640 | 650 | 660 |

| |||||||

| 9 Cr-Mo-V-Nb-N | Thép ống | BS 3604-1 BS 3059-2 | 91 HFS,CFS 94 S1,S2 | Tất cả Tất cả | 11 11 | Không xác định 100 000 150 000 200 000 250 000 | 233 | 233 | 233 | 233 | 233 | 229 | 221 | 207 | 204 | 201 | 190 198 | 177 194 194 194 192 | 165 190 185 182 178 | 153 176 171 168 166 | 141 163 158 154 152 | 129 149 145 141 138 | 119 137 132 128 125 | 108 125 119 116 113 | 97 112 105 105 102 | 88 102 97 93 91 | 79 91 86 83 81 | 70 81 77 74 72 | 62 75 68 66 64 | 55 64 60 58 56 | 49 57 53 52 49 | 43 50 47 45 43 | 38 44 42 39 38 | 33 38 35 33 32 | 28 32 28 |

|

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | 490 | 500 | 510 | 520 | 530 | 540 | 550 | 560 | 570 | 580 | 590 | 600 | 610 | 620 |

| |||||||

| 12 Cr-1 Mo-V | Thép ống | BS 3059-2 | 762 S1,S2 | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 241 | 241 | 241 | 241 | 234 | 230 | 225 |

|

|

|

| 215 | 200 | 192 | 183 205 | 174 201 200 197 192 | 166 191 184 180 176 | 150 173 168 164 160 | 134 155 152 146 142 | 120 138 135 128 124 | 106 122 115 110 102 | 93 107 98 94 90 | 81 93 85 80 77 | 69 80 72 68 66 | 59 68 62 58 55 | 50 58 52 49 46 | 42 48 44 41 38 | 35 40 37 34 32 | 29 33 30 28 25 |

|

|

|

| BS 3604-1 | 762 HFS,CFS | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 240 | 240 | 240 | 240 | 232 | 227 | 217 |

|

|

|

| 206 | 200 | 192 | 183 | 174 191 | 66 187 184 180 176 | 150 173 168 164 160 | 134 155 152 146 142 | 120 138 135 128 124 | 108 122 115 110 105 | 93 107 98 94 90 | 81 93 85 80 77 | 69 80 72 68 66 | 60 68 62 58 55 | 50 58 52 49 46 | 42 48 44 41 38 | 5 40 37 34 32 | 29 33 30 28 25 |

|

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | 490 | 500 | 520 | 540 | 550 | 560 | 580 | 600 | 620 | 640 | 650 | 660 | 680 | 700 | 720 | |||||||

| 18 Cr-10-Ni | Thép tấm | BS 1501-3 | 304S51 | ≤100 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 103 | 103 | 103 | 103 | 98 | 93 | 89 |

|

|

|

| 87 |

|

|

|

| 85 |

|

| 83 | 82 82 | 76 82 82 81 78 | 66 76 72 69 66 | 56 65 61 58 55 | 48 55 51 48 43 | 43 50 46 44 42 | 39 45 42 40 38 | 33 38 36 34 33 | 29 33 31 30 29 | 24 28 |

| ASTM A240 | 304H | Tất cả | 14,15 | Không xác định | 122 | 122 | 122 | 122 | 116 | 111 | 107 |

|

| 105 |

| 103 |

|

| 101 |

| 99 | 98 | 96 | 92 | 88 | 76 | 64 | 54 | 46 | 42 | 38 | 32 | 27 | 22 | ||

| 304 | Tất cả | 14,15 | Không xác định | 122 | 122 | 122 | 122 | 116 | 111 | 107 |

|

| 105 |

| 103 |

|

| 101 |

| 99 | 98 | 96 |

|

|

|

|

|

|

|

|

|

|

| |||

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 500 | 520 | 540 | 550 | 560 | 570 | 580 | 590 | 600 | 610 | 620 | 630 | 640 | 650 | 660 | 680 | 700 | 720 | |||||||

| Thép rèn | BS 1503 | 304S51 | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 103 | 130 | 130 | 130 | 98 | 93 | 89 |

|

|

|

| 87 | 85 |

|

| 83 |

| 82 | 76 82 82 81 78 | 71 81 78 75 72 | 66 76 72 69 66 |

| 56 65 61 58 55 |

| 48 55 51 48 46 | 43 50 46 44 42 | 39 45 42 40 38 | 33 38 36 34 33 | 29 33 31 30 29 | 24 28 | |

| ASTM A182 | F304H | ≤127 | 14,15 | Không xác định | 122 | 122 | 122 | 122 | 116 | 111 | 107 |

|

| 105 |

| 103 | 89 | 98 | 96 | 92 | 88 | 83 | 76 | 70 | 64 | 59 | 54 | 50 | 46 | 42 | 38 | 32 | 27 | 22 | ||

| F304 | ≤127 | 14,15 | Không xác định | 112 | 112 | 112 | 112 | 116 | 111 | 107 |

|

| 105 |

| 103 | 99 | 98 | 96 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | 490 | 500 | 510 | 520 | 530 | 540 | 550 | 560 | 570 | 580 | 590 | 600 | 610 | 620 | 630 | |||||||

| Thép đúc | BS 1504 | 304C15A | Tất cả | 2,11,13 | Không xác định 100 000 150 000 200 000 250 000 | 108 | 108 | 108 | 108 | 104 | 101 | 99 |

|

|

|

| 95 | 92 | 82 90 90 85 82 | 70 81 76 72 68 | 65 75 68 65 61 | 59 68 62 58 56 |

| 49 57 52 48 45 |

| 41 47 42 38 36 |

| 33 38 33 31 28 |

| 27 31 26 24 22 | 23 27 23 21 19 | 20 23 20 18 17 | 16 18 15 |

|

| |

| Thép ống | BS 3059-2 BS3605 | 304S51 CFS HFS,CFS HFM | Tất cả Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 101 | 101 | 101 | 101 | 97 | 94 | 91 |

|

|

|

| 88 | 86 |

|

| 83 |

| 82 | 76 82 82 81 78 | 71 81 78 75 72 | 66 76 72 69 66 | 62 71 66 63 61 | 56 65 61 58 55 | 52 60 55 53 51 | 48 55 51 48 46 | 43 50 46 44 42 | 39 45 42 40 38 | 33 38 36 34 33 | 29 33 31 30 29 | 24 38 | |

| ASTM A312 | TP304 không hàn | Tất cả | 14,15 | Không xác định | 122 | 122 | 122 | 122 | 116 | 111 | 107 |

|

|

| 105 |

| 99 | 98 | 96 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| ASTM A213 | TP304H không hàn | Tất cả | 14,15 | Không xác định | 122 | 122 | 122 | 122 | 116 | 111 | 107 |

|

|

| 105 |

| 99 | 98 | 96 | 92 | 88 | 83 | 76 | 70 | 64 | 59 | 54 | 50 | 46 | 42 | 38 | 32 | 27 | 22 | ||

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | 490 | 500 | 520 | 540 | 550 | 560 | 580 | 600 | 620 | 640 | 650 | 660 | 680 | 700 | 720 | |||||||

| 18 Cr-12-Ni-2 Mo | Thép tấm | BS1501-3 | 316S51,S53 | ≤100 | 11 | Không xác định 100 000 150 000 200 000 250 000 | 111 | 111 | 111 | 111 | 106 | 101 | 99 |

|

|

|

| 96 |

|

|

|

| 93 |

|

| 90 |

| 89 89 | 78 88 85 79 75 | 64 74 66 62 58 | 51 58 52 48 45 | 46 53 46 43 40 | 40 46 41 38 35 | 31 35 32 29 27 | 25 28 25 22 22 | 20 23 19 18 18 |

| ASTM A240 | 316H | Tất cả | 14,15 | Không xác định | 127 | 127 | 127 | 127 | 119 | 113 | 111 |

|

|

|

| 109 |

|

|

|

| 106 |

|

| 105 |

| 97 | 81 | 68 | 56 | 51 | 46 | 37 | 30 | 24 | ||

| 316 | Tất cả | 14,15 | Không xác định | 127 | 127 | 127 | 127 | 119 | 113 | 111 |

|

|

|

| 109 |

|

|

|

| 106 |

| 106 |

|

|

|

|

|

|

|

|

|

|

| |||

| Thép rèn | BS1503 | 316S51 | Tất cả | 11 | Không xác định 100 000 150 000 200 000 250 000 | 111 | 111 | 111 | 111 | 106 | 101 | 99 |

|

|

|

| 96 |

|

|

|

| 93 |

| 90 |

| 89 89 | 88 88 88 88 85 | 78 88 85 79 75 | 64 74 66 62 58 | 51 58 52 48 45 | 46 53 46 43 40 | 40 46 41 38 32 | 31 35 32 29 27 | 25 28 25 22 22 | 20 23 19 18 18 | |

| ASTM A182 | F316H F316 | ≤127 | 14,15 14,15 | Không xác định Không xác định | 127 127 | 127 127 | 127 127 | 127 127 | 119 119 | 113 113 | 111 111 |

|

|

|

| 109 109 |

|

|

|

| 106 106 | 106 106 | 105 |

| 97 | 90 | 81 | 68 | 56 | 51 | 46 | 37 | 30 | 24 | ||

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 20 | 250 | 30 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | 490 | 500 | 540 | 550 | 560 | 580 | 590 | 600 | 620 | 640 | 650 | 660 | 680 | 700 | 720 | |||||||

| Thép đúc | BS 1504 | 316C17 | Tất cả | 2,11,13 | Không xác định 100 000 150 000 200 000 250 000 | 122 | 122 | 122 | 122 | 116 | 110 | 106 |

|

|

|

| 102 |

|

|

|

| 96 |

| 93 | 87 92 | 79 91 85 79 75 |

| 64 74 66 62 58 | 51 58 52 48 45 | 40 46 41 38 35 | 36 41 36 33 31 | 31 35 32 29 27 | 25 28 25 22 22 | 20 23 19 18 18 |

| |

| Nhiệt độ, °C | ||||||||||||||||||||||||||||||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 500 | 520 | 540 | 550 | 560 | 580 | 590 | 600 | 610 | 620 | 630 | 640 | 650 | 660 | 680 | 700 | 720 | |||||||

| Thép ống | BS 3059-2 | 316S51,S52 CFS | Tất cả | 3,11 | Không xác định 100 000 150 000 200 000 250 000 | 111 | 111 | 111 | 111 | 106 | 102 | 98 |

|

|

|

| 96 |

| 93 |

|

| 90 |

| 89 | 86 88 88 88 85 | 78 88 85 79 75 | 71 82 75 70 66 | 64 74 66 62 58 | 57 66 58 55 52 | 51 58 52 48 45 | 46 53 46 43 40 | 40 46 41 38 35 | 31 35 32 29 27 | 25 28 25 22 22 |

| |

| BS 3605 | 316S51,S52 HFS,CFS HFM | Tất cả | 3,11 | Không xác định 100 000 150 000 200 000 250 000 | 111 | 111 | 111 | 111 | 106 | 102 | 98 |

|

|

|

| 96 |

| 93 |

|

| 90 |

| 89 89 | 86 88 | 78 88 85 79 75 | 71 82 75 70 66 | 64 74 66 62 58 | 57 66 58 55 52 | 51 58 52 48 45 | 46 53 46 43 40 | 40 46 41 38 35 | 31 35 32 29 27 | 25 28 25 22 22 |

23 19 18 18 | ||

| ASTM A312 | TP316H không hàn | Tất cả | 14,15 | Không xác định | 127 | 127 | 127 | 127 | 119 | 113 | 111 |

|

|

|

| 109 |

| 106 |

| 106 | 105 | 105 | 97 | 90 | 81 | 75 | 68 | 62 | 56 | 51 | 46 | 37 | 30 | 24 | ||