- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12718:2019 IEC 62852:2014 Bộ nối dùng cho ứng dụng điện một chiều

| Số hiệu: | TCVN 12718:2019 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp , Điện lực |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2019 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12718:2019

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12718:2019

TIÊU CHUẨN QUỐC GIA

TCVN 12718:2019

IEC 62852:2014

BỘ NỐI DÙNG CHO ỨNG DỤNG ĐIỆN MỘT CHIỀU TRONG HỆ THỐNG QUANG ĐIỆN - YÊU CẦU AN TOÀN VÀ THỬ NGHIỆM

Connectors for DC-application in photovoltaic systems - Safety requirements and tests

Lời nói đầu

TCVN 12718:2019 hoàn toàn tương đương với IEC 62852:2014;

TCVN 12718:2019 do Ban kỹ thuật tiêu chuẩn Quốc gia TCVN/TC/E1 Máy điện và khí cụ điện biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

BỘ NỐI DÙNG CHO ỨNG DỤNG ĐIỆN MỘT CHIỀU TRONG HỆ THỐNG QUANG ĐIỆN - YÊU CẦU AN TOÀN VÀ THỬ NGHIỆM

Connectors for DC-application in photovoltaic systems - Safety requirements and tests

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho bộ nối dùng trong các mạch điện một chiều của hệ thống quang điện cấp II của IEC 61140:2001 với điện áp một chiều danh định đến 1 500 V và dòng điện danh định đến 125 A cho từng tiếp điểm.

Tiêu chuẩn này áp dụng cho các bộ nối không có khả năng cắt nhưng có thể được gài và tháo khi có điện áp.

Tiêu chuẩn này cũng áp dụng cho các bộ nối được thiết kế để lắp trong hoặc tích hợp trong vỏ bọc của thiết bị dùng cho hệ thống quang điện. Tiêu chuẩn này cũng có thể được sử dụng làm hướng dẫn đối với bộ nối trong hệ thống quang điện cấp 0 và cấp III theo IEC 61140:2001 cũng như cho việc bảo vệ của thiết bị cấp II dự kiến sử dụng ở điện áp một chiều nhỏ hơn 50 V.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn dưới đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu có ghi năm công bố, chỉ áp dụng các bản được nêu. Đối với các tài liệu không ghi năm công bố, áp dụng bản mới nhất (kể cả các sửa đổi).

TCVN 4255 (IEC 60529), Cấp bảo vệ bằng vỏ ngoài (mã IP)

TCVN 6099-1:2016 (IEC 60060-1:2010), Kỹ thuật thử nghiệm điện áp cao. Phần 1: Định nghĩa chung và yêu cầu thử nghiệm

TCVN 6612:2007 (IEC 60228:2004), Ruột dẫn của cáp cách điện

TCVN 7447-7-712 (IEC 60364-7-712), Hệ thống lắp đặt điện hạ áp - Phần 7-712: Yêu cầu đối với hệ thống lắp đặt đặc biệt hoặc khu vực đặc biệt - Hệ thống nguồn quang điện mặt trời

TCVN 7699-2-75:2011 (IEC 60068-2-75:1997), Thử nghiệm môi trường - Phần 2-75: Các thử nghiệm - Thử nghiệm Eh: Thử nghiệm búa

TCVN 9622-2-3:2013 (IEC 60998-2-3:2002), Bộ đấu nối dùng cho mạch điện hạ áp trong gia đình và các mục đích tương tự - Phần 2-3: Yêu cầu cụ thể đối với bộ đấu nối là thực thể riêng rẽ có khối kẹp xuyên qua cách điện

TCVN 9623-1:2013 (IEC 60999-1:1999), Bộ đấu nối - Ruột dẫn điện bằng đồng - Yêu cầu an toàn đối với khối kẹp kiểu bắt ren và khối kẹp kiểu không bắt ren - Phần 1: Yêu cầu chung và yêu cầu cụ thể đối với khối kẹp dùng cho ruột dẫn có tiết diện từ 0,2mm2 đến và bằng 35 mm2

TCVN 10884-1:2015 (IEC 60664-1:2007), Phối hợp cách điện dùng cho thiết bị trong hệ thống điện hạ áp - Phần 1: Nguyên tắc, yêu cầu và thử nghiệm

TCVN 11994-2 (ISO 4892-2), Chất dẻo - Phương pháp phơi nhiễm với nguồn sáng phòng thử nghiệm - Phần 2: Đèn hồ quang xenon

TCVN 11994-3 (ISO 4892-3), Chất dẻo - Phương pháp phơi nhiễm với nguồn sáng phòng thử nghiệm - Phần 3: Đèn huỳnh quang UV

IEC 60050 (tất cả các phần), International Electrotechnical Vocabulary (available at http://www.electropedia.org) (Từ vựng kỹ thuật điện quốc tế (có sẵn tại htto://www.electropedia.org)

IEC 60068-1:20131, Environmental testing - Part 1: General and guidance (Thử nghiệm môi trường - Phần 1: Quy định chung và hướng dẫn)

IEC 60068-2-14:20092, Environmental testing - Part 2-14: Tests - Test N: Change of temperature (Thử nghiệm môi trường - Phần 2-14: Các thử nghiệm - Thử nghiệm N: Thay đổi nhiệt độ)

IEC 60068-2-78:20123, Environmental testing - Part 2-78: Tests - Test Cab: Damp heat, steady state (Thử nghiệm môi trường - Phần 2-78: Các thử nghiệm - Thử nghiệm Cab: Nóng ẩm, không đổi)

IEC 60309-1:1999, Plugs, socket-outlets and couplers for industrial purposes - Part 1: General requirements (Phích cắm, ổ cắm và bộ nối cho mục đích công nghiệp - Phần 1: Yêu cầu chung)

IEC 60352-2:2006, Solderless connections - Part 2: Solderless crimped connections - General requirements, test methods and practical guidance (Đấu nối không hàn - Phần 2: Đấu nối kẹp nếp không hàn - Yêu cầu chung, phương pháp thử và hướng dẫn thực hành)

IEC 60352-3:1993, Solderless connections - Part 3: Solderless accessible insulation displacement connections - General requirements, test methods and practical guidance (Đấu nối không hàn - Phần 3: Đấu nối dịch chuyển cách điện chạm tới được không hàn - Yêu cầu chung, phương pháp thử và hướng dẫn thực hành)

IEC 60352-4:1994, Solderless connections - Part 4: Solderless non-accessible insulation displacement connections - General requirements, test methods and practical guidance (Đấu nối không hàn - Phần 4: Đấu nối dịch chuyển cách điện không chạm tới được không hàn - Yêu cầu chung, phương pháp thử và hướng dẫn thực hành)

IEC 60352-5:2012, Solderless connections - Part 5: Press-in connections - General requirements, test methods and practical guidance (Đấu nối không hàn - Phần 5: Đấu nối ép - Yêu cầu chung, phương pháp thử và hướng dẫn thực hành)

IEC 60352-6:1997, Solderless connections - Part 6: Insulation piercing connections - General - requirements, test methods and practical guidance (Đấu nối không hàn - Phần 6: Đấu nối xuyên qua cách điện - Yêu cầu chung, phương pháp thử và hướng dẫn thực hành)

IEC 60352-7:2002, Solderless connections - Part 7: Spring clamp connections - General requirements, test methods and practical guidance (Đấu nối không hàn - Phần 7: Đấu nối kiểu kẹp lò xo - Yêu cầu chung, phương pháp thử và hướng dẫn thực hành)

IEC 60512 (all parts), Connectors for electronic equipment - Tests and measurements (Bộ nối dùng cho thiết bị điện tử - Thử nghiệm và phương pháp đo)

IEC 60512-1:2001, Connectors for electronic equipment - Tests and measurements - Part 1: General (Bộ nối dùng cho thiết bị điện tử - Thử nghiệm và phương pháp đo - Phần 2: Yêu cầu chung)

IEC 60512-11-7:2003, Electromechanical components for electronic equipment - Basic testing procedures and measuring methods - Part 11-7: Climatic tests - Test 11g: Flowing mixed gas corrosion test (Linh kiện cơ điện cho thiết bị điện tử - Quy trình thử nghiệm cơ bản và phương pháp đo - Phần 11-7: Thử nghiệm khí hậu - Thử nghiệm 11g: Thử nghiệm ăn mòn khí hỗn hợp)

IEC 60695-2-11:20144, Fire hazard testing - Part 2-11: Glowing/hot-wire based test methods - Glow-wire flammability test method for end-products (GWEPT) (Thử nghiệm nguy cơ cháy. Phần 2-11: Phương pháp thử bằng sợi dây nóng đỏ - Phương pháp thử khả năng cháy bằng sợi dây nóng đỏ đối với sản phẩm cuối (GWEPT))

IEC 60695-11-10:2013, Fire hazard testing - Part 11-10: Test flames - 50 W horizontal and vertical flame test methods (Thử nghiệm nguy cơ cháy - Phần 11-10: Ngọn lửa thử nghiệm - Phương pháp thử nghiệm dùng ngọn lửa 50 W nằm ngang và thẳng đứng)

IEC TR 60943:1998, Guidance concerning the permissible temperature rise for parts of electrical equipment, in particular for terminals (Hướng dẫn liên quan đến độ tăng nhiệt cho phép đối với các bộ phận của thiết bị điện, cụ thể là các đầu nối)

IEC 60999-2:2003, Connecting devices - Electrical copper conductors - Safety requirements for screw-type and screwless-type clamping units - Part 2: Particular requirements for clamping units for conductors above 35 mm2 up to 300 mm2 (included) (Bộ đấu nối - Ruột dẫn điện bằng đồng - Yêu cầu an toàn đối với khối kẹp kiểu bắt ren và khối kẹp kiểu không bắt ren - Phần 1: Yêu cầu chung và yêu cầu cụ thể đối với khối kẹp dùng cho ruột dẫn có tiết diện từ 35 mm2 đến và bằng 300 mm2)

IEC 61032:1997, Protection of persons and equipment by enclosures - Probes for verification (Bảo vệ con người và thiết bị bằng vỏ ngoài - Đầu dò để kiểm tra xác nhận)

IEC 61140:2001, Protection against electric shock - Common aspects for installation and equipment (Bảo vệ chống điện giật - Khía cạnh chung đối với hệ thống lắp đặt và thiết bị)

IEC 61210:2010, Connecting devices - Flat quick-connect terminations for electrical copper conductors - Safety requirements (Bộ đấu nối - Đấu nối nhanh dạng dẹt dùng cho ruột dẫn điện bằng đồng - Yêu cầu về an toàn)

IEC 61215:2005, Crystalline silicon terrestrial photovoltaic (PV) modules - Design qualification and type approval (Môđun quang điện (PV) tinh thể silic mặt đất - Chất lượng thiết kế và phê duyệt kiểu)

IEC 61984:2008, Connectors - Safety requirements and tests (Bộ nối - Yêu cầu và thử nghiệm về an toàn)

IEC 62444:2010, Cable glands for electrical installations (Vòng đệm cáp dùng cho hệ thống lắp đặt điện)

IEC TS 62548, Photovoltaic (PV) arrays - Design requirements (Dàn quang điện PV - Yêu cầu thiết kế)

ISO 6988:1985, Metallic and other non organic coatings - Sulfur dioxide test with general condensation of moisture (Lớp phủ kim loại và vật liệu không hữu cơ khác - Thử nghiệm lưu huỳnh đi ốt xít với sự ngưng tụ độ ẩm nói chung)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa trong IEC 60050-581, IEC 60050-826, IEC 60309-1, TCVN 10884-1 (IEC 60664-1), TCVN 9623-1 (IEC 60999-1) và IEC 61140 và cùng với các thuật ngữ, định nghĩa dưới đây.

3.1

Bộ nối (connector)

Thành phần kết nối cuối ruột dẫn nhằm tạo kết nối và ngắt kết nối với thành phần ghép nối thích hợp.

[Nguồn: IEC 60050-581:2008, 581-06-01]

3.2

Bộ nối nhiều cực (multi-way connector)

Bộ nối có nhiều hơn một điểm nối.

CHÚ THÍCH: Nhiều bộ nối một cực trong hộp kết nối PV không được xem là bộ nối nhiều cực theo tiêu chuẩn này.

3.3

Bộ nối có điện áp (connector under voltage)

CuV

Bộ nối được thiết kế đặc biệt để gài hoặc tháo trong sử dụng bình thường khi mang điện nhưng không có tải.

CHÚ THÍCH: Trong tiêu chuẩn này, thuật ngữ “mang điện” được sử dụng nếu các tiếp điểm đang chịu điện áp nhưng không nhất thiết mang dòng điện. Thuật ngữ “tải” được sử dụng nếu dòng điện chạy qua các tiếp điểm.

3.4

Bộ nối không có khả năng cắt (connector without breaking capacity)

COC

Bộ nối không cho phép gài hoặc tháo trong sử dụng bình thường khi mang điện hoặc có tải.

[Nguồn: IEC 60050-581:2008, 581-27-73]

3.5

Kiểu bộ nối (type of connector)

3.5.1

Bộ nối tự do (free connector)

Bộ nối để gắn vào đầu tự do của dây hoặc cáp.

[Nguồn: IEC 60050-581:2008, 581-06-12]

3.5.2

Bộ nối lắp trong (built-in connector)

Bộ nối được chế tạo trước, sau đó, được tích hợp vào trong một vỏ bọc.

3.5.3

Bộ nối tích hợp (intergrated connector)

Cụm bộ nối được chế tạo như một thành phần toàn vẹn trong quá trình chế tạo vỏ bọc.

3.6

Bộ nối không thay dây được (non-rewireable connector)

Bộ nối có cấu tạo sao cho không thể tách rời cáp khỏi bộ nối, nếu tách ra thì bộ nối sẽ không sử dụng được vĩnh viễn.

[Nguồn: IEC 60309-1:1999, 2.5, có sửa đổi]

3.7

Bộ nối dùng cho thiết bị cấp II (connector for Class II equipment)

Bộ nối trong đó việc bảo vệ chống tiếp xúc gián tiếp được thực hiện bằng cách điện kép hoặc cách điện tăng cường.

CHÚ THÍCH: Cấp II theo IEC 61140.

3.8

Sử dụng dự kiến (intended use)

Các điều kiện ứng dụng bộ nối nằm trong phạm vi các giá trị danh định và điều kiện môi trường cho phép và các đặc tính được ấn định bởi nhà chế tạo.

3.9

Khóa liên động (interlock)

Thiết bị, điện hoặc cơ, ngăn ngừa các tiếp điểm của bộ nối trở nên mang điện trước khi gài đúng với thành phần ghép nối với nó, và ngăn ngừa bộ nối khỏi tuột ra trong khi các tiếp điểm của nó mang điện hoặc tạo ra các điểm tiếp xúc cố định trước khi tách rời.

[NGUỒN: IEC 60309-1:1999, 2.9, có sửa đổi]

3.10

Một chu kỳ thao tác về cơ (cycle of mechanical operation)

Một lần cắm vào và một lần rút ra của bộ nối với thành phần ghép nối với nó.

3.11

Bộ kẹp (clamping unit)

(Các) Bộ phận của đầu nối cần thiết để kẹp cơ khí và đấu nối điện của (các) ruột dẫn, kể cả các bộ phận cần thiết để đảm bảo đúng áp lực tiếp xúc.

[NGUỒN: TCVN 9623-1:2013 (IEC 60999-1:1999), 3.1]

3.12

Nhiệt độ giới hạn trên (upper limiting temperature)

Nhiệt độ cao nhất của bộ nối được xác định bởi nhà chế tạo, tại nhiệt độ đó, bộ nối được thiết kế để làm việc.

CHÚ THÍCH 1: Thường được viết tắt là ULT.

3.13

Nhiệt độ môi trường xung quanh (ambient temperature)

Nhiệt độ cao nhất của môi trường xung quanh được ấn định bởi nhà chế tạo, tại nhiệt độ đó, bộ nối có khả năng làm việc vĩnh viễn mà không vượt quá nhiệt độ giới hạn trên.

3.14

Nhiệt độ giới hạn dưới (lower limiting temperature)

Nhiệt độ thấp nhất của bộ nối được xác định bởi nhà chế tạo, tại nhiệt độ đó, bộ nối được thiết kế để làm việc.

CHÚ THÍCH 1: Thường được viết tắt là LLT.

3.15

Khe hở không khí (clearance)

Khoảng cách ngắn nhất trong không khí giữa hai bộ phận dẫn điện.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.2]

3.16

Chiều dài đường rò (creepage distance)

Khoảng cách ngắn nhất theo bề mặt của vật liệu cách điện giữa hai bộ phận dẫn điện.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.3]

3.17

Cấp quá điện áp (overvoltage category)

Con số xác định điều kiện quá điện áp quá độ.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.10]

3.18

Nhiễm bẩn (pollution)

Tạp chất thêm vào bất kỳ ở dạng rắn, lỏng, hoặc khí có thể làm giảm độ bền điện hoặc điện trở suất bề mặt của vật liệu cách điện.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.11]

3.19

Độ nhiễm bẩn (pollution degree)

Con số đặc trưng cho nhiễm bẩn dự kiến trong môi trường vi mô.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.13]

3.20

Điện áp danh định (rated voltage)

Giá trị điện áp được nhà chế tạo ấn định cho bộ nối mà các đặc trưng về vận hành và tính năng được tham chiếu đến.

CHÚ THÍCH: Điện áp danh định tương đương với điện áp danh định của hệ thống theo IEC 61730-1.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.9, có sửa đổi]

3.21

Điện áp cách điện danh định (rated insulation voltage)

Giá trị điện áp chịu thử hiệu dụng được nhà chế tạo ấn định cho bộ nối, đặc trưng cho khả năng chịu thử quy định (thời gian dài) của cách diện.

CHÚ THÍCH: Điện áp cách điện danh định không nhất thiết phải bằng điện áp danh định của thiết bị mà chủ yếu liên quan đến việc thực hiện chức năng.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.9.1, có sửa đổi]

3.22

Điện áp xung danh định (rated impulse voltage)

Giá trị điện áp chịu thử xung do nhà chế tạo ấn định cho bộ nối, đặc trưng cho khả năng chịu thử quy định của cách điện đối với các quá điện áp quá độ.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.9.2, có sửa đổi]

3.23

Điện áp chịu thử xung (impulse withstand voltage)

Giá trị đỉnh cao nhất của điện áp xung có dạng và cực tính quy định mà không gây ra phóng điện đánh thủng cách điện trong các điều kiện quy định.

CHÚ THÍCH 1: Điện áp chịu thử xung bằng hoặc lớn hơn điện áp xung danh định.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.8.1]

3.24

Điện áp chịu thử hiệu dụng (r.m.s. withstand voltage)

Điện áp chịu thử tần số công nghiệp (power-frequency withstand voltage)

Giá trị hiệu dụng cao nhất của điện áp mà không gây ra phóng điện đánh thủng cách điện trong các điều kiện quy định.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.8.2]

3.25

Dòng điện danh định (rated current)

Giá trị dòng điện do nhà chế tạo ấn định mà bộ nối có thể mang liên tục (mà không gián đoạn) và đồng thời qua tất cả các tiếp điểm của nó, được nối dây có kích thước ruột dẫn quy định lớn nhất, tốt nhất là ở nhiệt độ môi trường xung quanh bằng 85 °C, mà không vượt quá giá trị nhiệt độ giới hạn trên.

CHÚ THÍCH 1: Nếu sử dụng các giá trị nhiệt độ môi trường xung quanh khác cho định nghĩa dòng điện danh định thì nhà chế tạo cần công bố trong tài liệu kỹ thuật nhiệt độ môi trường xung quanh mà dựa trên đó ấn định giá trị danh định, nếu thích hợp, có tham chiếu đến đường cong giảm tải được xác định trong IEC 60512-5-2, thử nghiệm 5b.

3.26

Cách điện chức năng (functional insulation)

Cách điện giữa các bộ phận dẫn cần thiết cho hoạt động đúng của thiết bị.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.17.1]

3.27

Cách điện chính (basic insulation)

Cách điện của các bộ phận mang điện nguy hiểm nhằm đảm bảo bảo vệ chính.

CHÚ THÍCH: Cách điện chính không nhất thiết bao gồm cách điện sử dụng riêng cho các mục đích chức năng, (xem IEC 61140:2001, 3.10.1)

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.17.2]

3.28

Cách điện phụ (supplementary insulation)

Cách điện độc lập được đặt bổ sung vào cách điện chính để bảo vệ khi cách điện chính bị hỏng (xem IEC 61140:2001, 3.10.2).

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.17.3]

3.29

Cách điện kép (double insulation)

Cách điện gồm cả cách điện chính và cách điện phụ (xem IEC 61140:2001, 3.10.3).

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.17.4]

3.30

Cách điện tăng cường (reinforced insulation)

Cách điện đơn đặt lên các bộ phận mang điện, cung cấp cấp bảo vệ chống điện giật tương đương với cách điện kép trong các điều kiện quy định trong tiêu chuẩn liên quan (xem IEC 61140:2001, 3.10.4).

CHÚ THÍCH 1: Hệ thống cách điện đơn không có nghĩa là cách điện này là một mảnh đồng nhất. Cách điện có thể bao gồm nhiều lớp mà không thể thử nghiệm riêng rẽ như cách điện chính hoặc cách điện phụ.

[Nguồn: TCVN 10884-1:2015 (IEC 60664-1:2007), 1.3.17.5]

3.31

Cách điện bên trong (internal insulation)

Phần của cách điện chính cung cấp khe hở không khí và chiều dài đường rò yêu cầu bên trong vỏ của vật dẫn điện.

4 Phân loại

4.1 Quy định chung

Để áp dụng các yêu cầu thử nghiệm liên quan, bộ nối phải được phân loại theo quy định kỹ thuật của nhà chế tạo, theo sử dụng dự kiến của chúng trong các điều kiện xem xét cho cấp II, theo IEC 61140 và các đặc tính được đưa ra dưới đây.

4.2 Kiểu bộ nối

a) Bộ nối tự do.

b) Bộ nối lắp trong.

c) Bộ nối tích hợp.

4.3 Các đặc tính bổ sung

a) Bộ nối có cơ cấu chặn cáp.

b) Mã IP của bộ nối theo TCVN 4255 (IEC 60529).

c) Bộ nối dùng cho thiết bị cấp II.

d) Bộ nối không thay dây được.

e) Bộ nối thay dây được.

f) Đầu nối và phương pháp nối.

5 Yêu cầu đối với kết cấu và tính năng

5.1 Quy định chung

Tiêu chuẩn này không xác định các giá trị danh định về điện cho điện áp và dòng điện. Các giá trị này do nhà chế tạo ấn định.

Bộ nối phải thích hợp để sử dụng bền ở ngoài trời trong khu vực có nhiệt độ môi trường xung quanh từ -40 °C đến +85 °C.

Bộ nối nhiều cực phải được thiết kế sao cho các yêu cầu đối với hệ thống lắp đặt có bảo vệ chống sự cố chạm đất và ngắn mạch phù hợp với IEC TS 62548 hoặc TCVN 7447-7-712 (IEC 60364-7-712).

Sự phù hợp với các yêu cầu này được kiểm tra xác nhận bằng các thử nghiệm quy định của tiêu chuẩn này.

5.2 Ghi nhãn và nhận dạng

5.2.1 Nhận dạng

Bộ nối phải được nhận dạng và được đặc trưng bởi các yêu cầu sau:

a) tên nhà chế tạo, tên thương hiệu hoặc nhãn xuất xứ;

b) tham chiếu kiểu (ví dụ số catalô);

c) dòng điện danh định, tính bằng ampe (A);

d) điện áp danh định hoặc điện áp cách điện danh định giữa dây với đất và dây với dây, tính bằng vôn (V);

e) điện áp xung danh định, tính bằng kilô vôn (kV), nếu quy định;

f) độ nhiễm bẩn;

g) cấp bảo vệ bằng vỏ ngoài theo TCVN 4255 (IEC 60529);

h) dải nhiệt độ (ULT và LLT, nhiệt độ môi trường xung quanh cao nhất);

i) kiểu đầu nối;

j) dây dẫn nối được;

CHÚ THÍCH: Đối với khả năng mang dòng của cáp và dây, xem IEC 60364-5-52.

k) tham chiếu đến tiêu chuẩn này hoặc đến quy định kỹ thuật chi tiết (DS), nếu có;

l) ký hiệu “không ngắt kết nối khi có tải”, như được nêu trong Phụ lục A; một cách khác, có thể nêu nội dung cảnh báo bằng ngôn ngữ riêng của quốc gia;

m) cực tính của bộ nối, nếu có.

5.2.2 Ghi nhãn

Nhãn phải không thể tẩy được và dễ nhìn.

Nội dung ghi nhãn tối thiểu trên bộ nối phải gồm có các điểm a), l) và m) ở 5.2.1.

Ký hiệu hoặc thông báo cảnh báo nêu ở 5.2.1 phải được in chìm hoặc dán nhãn gần bộ nối. Một thông báo về gắn nhãn phải được nêu trong tài liệu kỹ thuật.

Ghi nhãn a) và b) ở 5.2.1 phài có trên đơn vị đóng gói nhỏ nhất.

5.2.3 Tài liệu kỹ thuật

Các điểm nhận dạng ở 5.2.1 không được ghi nhãn trên bộ nối theo 5.2.2 và thông tin dưới đây phải được nêu trong tài liệu kỹ thuật của nhà chế tạo:

a) thông tin liên quan đến kiểu cáp thích hợp để đấu nối, nếu có;

b) thông tin liên quan đến lắp đặt, nếu có;

c) thông tin lắp ráp như dụng cụ được yêu cầu (số phần) bởi nhà chế tạo, nếu có.

5.3 Phòng ngừa chống ghép nối không đúng (không thể ghép nối lẫn)

Bộ nối nhiều cực phải được thiết kế sao cho không thể xảy ra tiếp xúc giữa các tiếp điểm mang điện có cực tính khác nhau do gài khớp.

Sự phù hợp được thử nghiệm bằng cách thực hiện thử nghiệm cực tính (xem A3 của Bảng 6).

5.4 Bảo vệ chống điện giật

5.4.1 Bộ nối phải được thiết kế sao cho sau khi lắp đặt, bộ phận mang điện không thể tiếp cận bằng ngón tay thử nghiệm theo TCVN 4255 (IEC 60529).

5.4.2 Bảo vệ chống điện giật cũng phải được đảm bảo trong quá trình cắm vào và rút ra. Sự phù hợp phải được thử nghiệm bằng đầu dò thử nghiệm 11 phù hợp với IEC 61032.

5.5 Đầu nối dây và phương pháp đấu nối

Tiêu chuẩn này áp dụng cho các đầu nối dây và phương pháp đấu nối sau:

a) đấu nối kẹp nếp theo IEC 60352-2

b) đấu nối dịch chuyển cách điện (IDC) theo IEC 60352-3 (IDC tiếp cận được) hoặc TCVN 9622-2-2 (IEC 60998-2-3)

c) đấu nối dịch chuyển cách điện (IDC) theo IEC 60352-4 (IDC không tiếp cận được) hoặc TCVN 9622-2-2 (IEC 60998-2-3)

d) đấu nối ép theo IEC 60352-5

e) đấu nối xuyên qua cách điện theo IEC 60352-6 hoặc TCVN 9622-2-2 (IEC 60998-2-3)

f) bộ kẹp không bắt ren theo TCVN 9623-1 (IEC 60999-1) hoặc IEC 60999-2 hoặc IEC 60352-7

g) bộ kẹp bắt ren theo TCVN 9623-1 (IEC 60999-1) hoặc IEC 60999-2

h) đầu nối dây nối nhanh dạng dẹt theo IEC 61210

Các thử nghiệm theo 6.3.15 phải được thực hiện cho tất cả các đầu nối dây và phương pháp đấu nối dự kiến được sử dụng.

Các đầu nối dây và phương pháp đấu nối khác phải được thử nghiệm theo các tiêu chuẩn liên quan.

Cho phép đấu nối hàn thiếc và hàn điện.

Các đầu nối dây và phương pháp đấu nối phải cung cấp đủ phương tiện để duy trì ruột dẫn đúng vị trí.

Đấu nối điện phải được thiết kế sao cho áp lực tiếp xúc không truyền qua vật liệu cách điện không phải là sứ, mica nguyên chất hoặc vật liệu khác có đặc tính thích hợp tương đương trừ khi không đủ độ đàn hồi trong các bộ phận kim loại để bù độ co ngót hoặc biến dạng của vật liệu cách điện (xem IEC 60309-1:1999, 25.3 hoặc TCVN 9623-1:2013 (IEC 60999-1:1999), Điều 7 hoặc IEC 60999-2). Đầu nối xuyên qua cách điện và đầu nối dịch chuyển cách điện được loại trừ yêu cầu này vì các thử nghiệm được thực hiện theo IEC 60352-6 hoặc TCVN 9622-2-2 (IEC 60998-2-3).

Phải có biện pháp để đảm bảo rằng áp lực tiếp xúc đủ để duy trì trong suốt tuổi thọ của bộ nối.

Để bù cho các thay đổi trong khi sử dụng (ví dụ lòng ở các bộ kẹp có bắt ren do các chu kỳ nhiệt gây ra), việc sử dụng gioăng khóa, gioăng lò xo hoặc tương tự có thể đủ.

Tất cả các đầu nối và phương pháp đấu nối phải được bảo vệ khỏi ứng suất cơ và quá nhiệt có thể làm tăng điện trở tiếp xúc.

5.6 Khả năng chịu suy giảm

Nếu suy giảm các bộ phận quy định có thể ảnh hưởng đến an toàn, điện trở của các bộ phận có khả năng chịu ứng suất phải được kiểm tra xác nhận bằng cách tiến hành chương trình thử nghiệm ở Điều 6.

5.7 Thiết kế chung

5.7.1 Cơ cấu cơ khí được sử dụng để lắp bộ nối và/hoặc đầu nối của ruột dẫn không được sử dụng để cố định các bộ phận mang điện trong vỏ của bộ nối, nếu việc này có thể làm ảnh hưởng đến hoạt động đúng của cơ cấu cơ khí hoặc giảm khe hở không khí và chiều dài đường rò xuống thấp hơn các yêu cầu theo 5.18.

5.7.2 Bộ nối phải được thiết kế sao cho có thể đấu nối ruột dẫn của kiểu và tiết diện như quy định bởi nhà chế tạo. Ngoài đầu nối của ruột dẫn, phải cẩn thận để không xảy ra hỏng cách điện, ví dụ bằng cách tránh các cạnh sắc.

5.7.3 Cáp được nối với bộ nối phải thích hợp để sử dụng trong hệ thống quang điện. Giá trị của dòng điện danh định và điện áp danh định phải có tối thiểu là các giá trị danh định của bộ nối. Cáp phải là cáp mềm và ruột dẫn phải tối thiểu là cấp 5 theo TCVN 6612 (IEC 60228).

5.7.4 Bộ nối không thay dây được phải được thiết kế sao cho:

- cáp mềm không thể bị tách ra khỏi bộ nối, nếu tách ra sẽ làm cho bộ nối không sử dụng được,

- không thể tháo rời bộ nối hoặc không thể tháo các bộ phận của bộ nối bằng tay hoặc bằng dụng cụ thông dụng như dự kiến, ví dụ như tua nơ vít,

- có phương tiện để ngăn chặn các bộ phận mang điện, ví dụ, các sợi dây của ruột dẫn bung ra, không bị giảm khoảng cách cách điện tối thiểu giữa các bộ phận mang điện và tất cả các bề mặt tiếp cận được của bộ nối, trừ mặt gài của bộ nối dạng phích cắm,

- bộ nối trở nên không tiếp tục sử dụng được nữa nếu để lắp lại, cần sử dụng các bộ phận không phải là bộ phận ban đầu,

- bộ nối có các đầu nối dây không thay dây được cũng được xem là thay dây được nếu chúng được khôi phục lại bằng các bộ phận ban đầu và bằng các dụng cụ của nhà chế tạo, nếu có.

Nếu không thể thừa nhận bằng thiết kế hoặc quá trình chế tạo thì phải thực hiện chương trình thử nghiệm trong quá trình theo 6.4 hoặc thử nghiệm khác cùng mức độ an toàn.

5.8 Thiết kế bộ nối tự do

Ở bộ nối tự do, các sợi dây phải được bảo vệ chống đứt và ứng suất kéo tại đầu nối và phải được làm chặt để ngăn ngừa xoắn.

Yêu cầu này không áp dụng cho

a) bộ nối tự do dùng cho đầu nối dây đến các cáp khi lắp cố định (đấu nối của phích cắm theo nghĩa đấu nối tách rời được),

b) bộ nối tự do có đầu nối dây được bảo vệ dự phòng tránh bị kéo và xoắn ở sản phẩm sử dụng cuối cùng.

5.9 Cấp bảo vệ bằng vỏ ngoài IP (mã IP)

Bộ nối phải có cấp bảo vệ tối thiểu là IP55 theo TCVN 4255 (IEC 60529).

Tùy thuộc vào hệ thống lắp đặt, có thể yêu cầu cấp bảo vệ cao hơn.

5.10 Độ bền điện môi

Bộ nối phải chịu được điện áp thử nghiệm quy định. Sự phù hợp được xác định bằng các thử nghiệm theo 6.3.8.

5.11 Độ bền cơ và điện

5.11.1 Bộ nối phải đáp ứng các thao tác cơ không tải trong 50 chu kỳ làm việc.

5.11.2 Bộ nối không thay dây được phải chịu được số lần uốn như quy định ở 6.3.6.

Kiểm tra sự phù hợp bằng cách thực hiện thử nghiệm ở 6.3.5 và 6.3.6.

5.12 Dải nhiệt độ môi trường xung quanh

Bộ nối phải chịu được các giá trị trên và dưới của dải nhiệt độ như nêu ở 5.2.1 hoặc như quy định bởi nhà chế tạo, nếu thấp hơn giá trị nhỏ nhất hoặc cao hơn giá trị lớn nhất như xác định ở 5.2.1.

Xác định sự phù hợp bằng các thử nghiệm theo chương trình thử nghiệm ở Điều 6.

5.13 Độ tăng nhiệt

Tổng nhiệt độ môi trường xung quanh và độ tăng nhiệt của bộ nối không được vượt quá nhiệt độ giới hạn trên.

Kiểm tra sự phù hợp bằng cách thực hiện thử nghiệm ở 6.3.4.

5.14 Cơ cấu chặn cáp

Cơ cấu chặn cáp phải thích hợp đối với cáp cần nối. Dải đường kính cáp chấp nhận được phải được quy định trong quy định kỹ thuật của nhà chế tạo. Các yêu cầu về kéo và xoắn phải như quy định ở Bảng 1.

Cho phép các bộ phận lỏng lẻo được đưa vào kẹp của cáp nếu chúng được cố định trong bộ nối ở trạng thái đã lắp ráp.

Cơ cấu chặn cáp có thể làm bằng vật liệu cách điện hoặc kim loại. Nếu bằng kim loại thì phải đáp ứng một trong những yêu cầu sau:

a) có một lớp bọc bằng vật liệu cách điện để ngăn ngừa tiếp cận bộ phận kim loại trở nên mang điện trong trường hợp sự cố;

b) không thể tiếp xúc bằng ngón tay thử nghiệm theo TCVN 4255 (IEC 60529).

Bảng 1 - Giá trị đối với thử nghiệm cơ cấu chặn cáp

| Đường kính cáp | Yêu cầu về kéo | Yêu cầu về xoắn | ||

| Lực kéo | Độ dịch chuyển cho phép | Mômen xoắn | Góc cho phép | |

| mm | N | mm | Nm | ° |

| 4 đến 9 | 80 | 3 | 0,10 | ±30 |

| >9 đến 12 | 100 | 0,15 | ||

| >12 đến 20 | 120 | 5 | 0,6 | ±45 |

| >20 đến 33 | 150 | 0,8 | ||

| >33 đến 42 | 200 | 0,9 | ||

| >42 | 250 | 1,2 | ||

Kiểm tra sự phù hợp bằng cách thực hiện pha thử nghiệm A6.1 và A.2 của Bảng 6 với các giá trị của Bảng 1.

Đối với các vòng đệm cáp theo hệ mét đáp ứng các yêu cầu ở IEC 62444, không yêu cầu các thử nghiệm được quy định ở điều 5.14 này.

5.15 Độ bền cơ

5.15.1 Bộ nối bao gồm cách điện bên trong của nó phải cho thấy không bị hư hại có khả năng làm ảnh hưởng đến an toàn sau khi chịu ứng suất cơ theo Bảng 6.

5.15.2 Ở bộ nối được lắp ráp để sử dụng cuối cùng, các tiếp điểm phải được giữ chắc chắn trong bộ gài tiếp điểm.

5.16 Bộ nối không có cơ cấu khóa

Bộ nối không có cơ cấu khóa hoặc không có cơ cấu nối nhanh phải chịu được lực rút tối thiểu là 50 N. Sự phù hợp phải được thử nghiệm theo 6.3.13.

CHÚ THÍCH: Ở một số nước, yêu cầu có cơ cấu khóa. Một số nước cũng yêu cầu cơ cấu khóa mà chỉ có thể mở được bằng dụng cụ.

5.17 Bộ nối có cơ cấu khóa

Bộ nối có cơ cấu khóa hoặc cơ cấu nối nhanh phải chịu được tải tối thiểu là 80 N.

Sự phù hợp phải được thử nghiệm theo 6.3.14.

5.18 Khe hở không khí và chiều dài đường rò

5.18.1 Yêu cầu chung

Khe hở không khí và chiều dài đường rò phải có kích thước theo quy định kỹ thuật dưới đây.

Đối với bộ nối, các yêu cầu về cách điện kép phải đáp ứng giữa các bộ phận được đóng điện và bộ phận tiếp cận được ở vị trí gài.

Đối với bộ nối nhiều ngả, các yêu cầu đối với cách điện kép hoặc cách điện tăng cường phải được đáp ứng giữa bộ phận được đóng điện và bộ phận tiếp cận được có chênh lệch điện thế ở các vị trí gài và không gài.

5.18.2 Khe hở không khí

Khe hở không khí qua các khe hở và lỗ hở trong vỏ ngoài bằng vật liệu cách điện phải có kích thước theo Bảng 2.

Bảng 2 - Điện áp xung danh định và khe hở không khí tối thiểu

| Điện áp danh định một chiều | Cách điện cơ bản | Cách điện tăng cường | ||

| Điện áp xung danh định | Khe hở không khí | Điện áp xung danh định | Khe hở không khí | |

| V | kV (1,2/50 µs) | mm | kV (1,2/50 µs) | mm |

| 100 | 1,5 | 0,5 | 2,5 | 1,5 |

| 150 | 2,5 | 1,5 | 4,0 | 3,0 |

| 300 | 4,0 | 3,0 | 6,0 | 5,5 |

| 600 | 6,0 | 5,5 | 8,0 | 8,0 |

| 1 000 | 8,0 | 8,0 | 12 | 14 |

| 1 500 | 10 | 11 | 16 | 19 |

| Giá trị nhỏ nhất đối với nhiễm bẩn độ 2 là 0,2 mm và nhiễm bẩn độ 3 là 0,8 mm. CHÚ THÍCH: Các giá trị được lấy từ TCVN 10884-1:2015 (IEC 60664-1:2007) với quá điện áp cấp III và IEC TR 60664-2-1. | ||||

5.18.3 Chiều dài đường rò

5.18.3.1 Yêu cầu chung

Chiều dài đường rò giữa các bộ phận mang điện và các bề mặt tiếp cận được phải có kích thước đối với cách điện tăng cường hoặc cách điện kép ở Bảng 3 về điện áp danh định có xét đến độ nhiễm bẩn như quy định ở 5.18.3.2.

Đối với mối liên quan giữa chiều dài đường rò và khe hở không khí, xem 5.2.2.6 của TCVN 10884-1:2015 (IEC 60664-1:2007).

Bảng 3 - Chiều dài đường rò đối với cách điện chính

| Điện áp (DC) | Nhiễm bẩn độ 1 | Nhiễm bẩn độ 2 | Nhiễm bẩn độ 3 | ||||

| Tất cả các nhóm vật liệu | Vật liệu nhóm I | Vật liệu nhóm II | Vật liệu nhóm III | Vật liệu nhóm I | Vật liệu nhóm II | Vật liệu nhóm III | |

| V | mm | mm | mm | mm | mm | mm | mm |

| 25 | 0,125 | 0,5 | 0,5 | 0,5 | 1,3 | 1,3 | 1,3 |

| 50 | 0,18 | 0,6 | 0,9 | 1,2 | 1,5 | 1,7 | 1,9 |

| 100 | 0,25 | 0,71 | 1,0 | 1,4 | 1,8 | 2,0 | 2,2 |

| 150 | 0,31 | 0,8 | 1,1 | 1,6 | 2,0 | 2,2 | 2,5 |

| 200 | 0,42 | 1,0 | 1,4 | 2,0 | 2,5 | 2,8 | 3,2 |

| 300 | 0,70 | 1,5 | 2,1 | 3,0 | 3,8 | 4,2 | 4,7 |

| 600 | 1,7 | 3,0 | 4,3 | 6,0 | 7,6 | 8,6 | 9,5 |

| 1 000 | 3,2 | 5,0 | 7,1 | 10,0 | 12,5 | 14,0 | 16,0 |

| 1 500 | 5,2 | 7,5 | 10,4 | 15 | 18,9 | 20,9 | 23,6 |

| Cho phép nội suy tuyến tính. Các giá trị đối với cách điện tăng cường hoặc cách điện kép bằng hai lần giá trị đối với cách điện chính. CHÚ THÍCH: Các giá trị được lấy từ bộ IEC 60664 đối với quá điện áp cấp III, một số giá trị đã được làm tròn. | |||||||

5.18.3.2 Độ nhiễm bẩn

Chiều dài đường rò và khe hở không khí giữa các bộ phận mang điện nguy hiểm và các bề mặt tiếp cận được bên ngoài vỏ ngoài phải có kích thước theo nhiễm bẩn độ 3. Khoảng cách bên trong vỏ bọc phải có kích thước tối thiểu theo nhiễm bẩn độ 2.

5.18.3.3 Chỉ số phóng điện tạo vết tương đối (CTI)

Vật liệu cách điện được chia thành bốn nhóm theo các giá trị chỉ số phóng điện tạo vết tương đối (CTI) của chúng khi được thử nghiệm theo IEC 60112:

Vật liệu nhóm I: 600 ≤ CTI

Vật liệu nhóm II: 400 ≤ CTI < 600

Vật liệu nhóm IIIa: 175 ≤ CTI < 400

Vật liệu nhóm IIIb: 100 ≤ CTI < 175.

Vật liệu có thể thuộc một trong bốn nhóm này, trên cơ sở chỉ số PTI, được kiểm tra theo phương pháp trong IEC 60112 sử dụng giải pháp A, không nhỏ hơn giá trị thấp nhất quy định cho nhóm đó.

Các giá trị quy định cho các nhóm này là giá trị chuẩn và dựa trên điện áp thử nghiệm của IEC 60112. Điện áp thử nghiệm không liên quan với điện áp bất kỳ (điện áp hệ thống, điện áp làm việc, v.v...) của môđun hoặc hệ thống PV.

Việc thử nghiệm cho chỉ số phóng điện tạo vết tương đối (CTI) theo IEC 60112 được thiết kế để so sánh tính năng của các vật liệu cách điện khác nhau trong các điều kiện thử nghiệm. Tiêu chuẩn này đưa ra so sánh định tính và trong trường hợp vật liệu cách điện có xu hướng hình thành phóng điện tạo vết, tiêu chuẩn này cũng đưa ra so sánh định lượng.

5.19 Bộ phận cách điện

5.19.1 Yêu cầu chung

Bộ phận cách điện phải được thiết kế sao cho chúng chịu được các yêu cầu về nhiệt dự kiến.

5.19.2 Bộ phận tiếp cận được bên ngoài

Bộ phận tiếp cận được bên ngoài bằng vật liệu cách điện mà sự suy giảm của chúng có thể ảnh hưởng đến an toàn của bộ nối phải đáp ứng các yêu cầu sau:

a) Cấp dễ cháy nhỏ nhất HB, hoặc V-2 theo IEC 60695-11-10. Điều này phải được chứng minh bằng tờ dữ liệu của vật liệu của nhà cung cấp hoặc bằng thử nghiệm sản phẩm cuối cùng.

Cấp dễ cháy V-1 hoặc V-0 theo IEC 60695-11-10 cũng có thể được chấp nhận.

b) Khả năng chịu thời tiết theo TCVN 11994-2 (ISO 4892-2), phương pháp A hoặc TCVN 11994-3 (ISO 4892-3) với tổng thời gian là 500 h. Độ bền điện môi theo 6.3.8 b) phài được đáp ứng sau thử nghiệm này.

c) Thử nghiệm bằng sợi dây nóng đỏ 650 °C theo IEC 60695-2-11.

5.19.3 Bộ phận bên trong

Bộ phận bên trong bằng vật liệu cách điện để giữ các bộ phận mang dòng điện đúng vị trí phải đáp ứng các yêu cầu sau:

a) Cấp dễ cháy nhỏ nhất HB, hoặc V-2 theo IEC 60695-11-10. Điều này phải được chứng minh bằng tờ dữ liệu của vật liệu của nhà cung cấp hoặc bằng thử nghiệm sản phẩm cuối cùng.

Cấp dễ cháy V-1 hoặc V-0 theo IEC 60695-11-10 cũng có thể được chấp nhận.

b) Vật liệu cách điện phải có giá trị CTI phù hợp với giá trị danh định của tiêu chuẩn này theo TCVN 10884-1 (IEC 60664-1).

c) Thử nghiệm bằng sợi dây nóng đỏ 750 °C theo IEC 60695-2-11.

5.20 Bộ phận mang dòng điện và khả năng chịu ăn mòn

5.20.1 Bộ phận kim loại phải được thiết kế sao cho sự ăn mòn không làm ảnh hưởng đến an toàn liên quan đến các đặc tính điện và cơ.

Kiểm tra sự phù hợp theo 6.3.9.

Tất cả các bộ phận mang dòng điện bằng kim loại gốc và lớp mạ, trong điều kiện bình thường, phải có đủ độ bền cơ, độ dẫn điện và khả năng chịu ăn mòn như quy định trong tiêu chuẩn này.

5.20.2 Trong điều kiện môi trường xung quanh ướt, tất cả các bộ phận kim loại có chênh lệch về điện thế hóa lớn hơn 350 mV theo IEC/TR 60943 không được tiếp xúc với nhau.

6 Thử nghiệm

6.1 Yêu cầu chung

6.1.1 Các thử nghiệm phải được thực hiện theo thứ tự quy định cho từng nhóm thử nghiệm sử dụng số lượng mẫu như nêu trong Bảng 4. Đối với từng nhóm thử nghiệm, một bộ mẫu mới riêng phải được sử dụng.

Nếu thiết kế của bộ nối yêu cầu các thử nghiệm đặc biệt hoặc chuẩn bị đặc biệt không được chỉ ra rõ ràng trong tiêu chuẩn này thì chúng được chọn hoặc được thực hiện theo quy định kỹ thuật của nhà chế tạo, ví dụ như khóa cơ khí trong thử nghiệm mã IP.

Bảng 4 - Kế hoạch lấy mẫu yêu cầu cho các thử nghiệm

| Bảng tham chiếu | Nhóm thử nghiệm | Số lượng mẫu |

| 6 | Nhóm A: cơ khí | một mẫu cho từng thử nghiệm |

| 7 | Nhóm B: tuổi thọ vận hành | 3 |

| 8 | Nhóm C: tuổi thọ vận hành | 3 |

| 9 | Nhóm D: nhiệt | 3 |

| 10 | Nhóm E: khí hậu | 3 |

| 11 | Nhóm F: mức độ bảo vệ | 2 |

| 12 | Nhóm G: vật liệu cách ly | 3 |

| CHÚ THÍCH: Đối với họ bộ nối có cùng thiết kế và cỡ có thể so sánh, các thử nghiệm có thể chỉ cho thành phần của họ thể hiện trường hợp xấu nhất cho thử nghiệm đó. | ||

6.1.2 Cặp bộ nối (dạng phích cắm và dạng ổ cắm) hoặc các tiếp điểm tự do được xác định là một mẫu. Trừ khi có quy định khác trong chương trình thử nghiệm rằng cặp bộ nối không gài khớp phải được thử nghiệm.

6.1.3 Thử nghiệm phải được thực hiện trong các điều kiện khí quyển tiêu chuẩn của TCVN 7699-1 (IEC 60068-1), trừ khi có quy định khác trong chương trình thử nghiệm.

6.1.4 Mẫu được xem là không phù hợp với tiêu chuẩn này nếu mẫu không đạt nhiều hơn một trong các thử nghiệm của nhóm thử nghiệm bất kỳ. Nếu mẫu không đạt một thử nghiệm của các thử nghiệm thì thử nghiệm này và các thử nghiệm trước đó mà có thể có ảnh hưởng đến kết quả thử nghiệm phải được lặp lại trên một mẫu mới. Mẫu mới này phải đạt các thử nghiệm lại, nếu không thì sản phẩm được xem là không phù hợp.

6.1.5 Tất cả các thử nghiệm kiểm tra bằng mắt phải được thực hiện với mắt thường, nếu không có quy định nào khác.

6.2 Chuẩn bị mẫu

6.2.1 Mẫu phải được ổn định trước ở các điều kiện tiêu chuẩn để thử nghiệm, trong thời gian 24 h, theo IEC 60512-1.

6.2.2 Các thử nghiệm phải được thực hiện với ruột dẫn bằng đồng, trừ khi có quy định khác của nhà chế tạo và với kiểu ruột dẫn được quy định cho bộ nối. Nếu các đầu nối được cung cấp cho tất cả các kiểu ruột dẫn, một sợi, bện và mềm thì chỉ phải thực hiện thử nghiệm với ruột dẫn mềm theo TCVN 6612 (IEC 60228), cấp 5.

6.2.3 Các bộ kẹp kiểu bắt ren phải được làm chặt với giá trị mômen được quy định ở Bảng 5 theo TCVN 9623-1 (IEC 60999-1) và IEC 60999-2 trừ khi có quy định khác của nhà chế tạo.

6.2.4 Trừ khi có quy định khác trong chương trình thử nghiệm, tất cả các thử nghiệm phải được thực hiện trên mẫu được lắp ráp hoàn chỉnh theo hướng dẫn của nhà chế tạo.

Bảng 5 - Giá trị mômen dùng cho bộ kẹp kiểu bắt ren

| Đường kính danh nghĩa của ren |

|

|

|

|

|

| mm | Nm | Nm | Nm | Nm | Nm |

| ≤ 1,6 |

|

| 0,1 | 0,1 |

|

| > 1,6 đến 2,0 |

|

| 0,2 | 0,2 |

|

| > 2,0 đến 2,8 | 0,2 |

| 0,4 | 0,4 |

|

| > 2,8 đến 3,0 | 0,25 |

| 0,5 | 0,5 |

|

| > 3,0 đến 3,2 | 0,3 |

| 0,6 | 0,6 |

|

| > 3,2 đến 3,6 | 0,4 |

| 0,8 | 0,8 |

|

| > 3,6 đến 4,1 | 0,7 | 1,2 | 1,2 | 1,2 | 1,2 |

| > 4,1 đến 4,7 | 0,8 | 1,2 | 1,8 | 1,8 | 1,8 |

| > 4,7 đến 5,3 | 0,8 | 1,4 | 2,0 | 2,0 | 2,0 |

| > 5,3 đến 6,0 | 1,2 | 1,8 | 2,5 | 3,0 | 3,0 |

| > 6,0 đến 8,0 | 2,5 | 2,5 | 3,5 | 6,0 | 4,0 |

| > 8,0 đến 10,0 |

| 3,5 | 4,0 | 10,0 | 6,0 |

| > 10,0 đến 12,0 |

| 4,0 |

| 14,0 | 8,0 |

| > 12,0 đến 15,0 |

| 5,0 |

| 19,0 | 10,0 |

Cột I áp dụng cho các vít không có mũ nếu vít này khi làm chặt không nhô ra khỏi lỗ ren và đến các vít khác mà không thể làm chặt bằng tua nơ vít có lưỡi rộng hơn đường kính của vít.

Cột II áp dụng cho các đai ốc của bộ kẹp măng sông được làm chặt bằng tua nơ vít.

Cột III áp dụng cho các vít khác, được làm chặt bằng tua nơ vít.

Cột IV áp dụng cho các vít và đai ốc không phải là các đai ốc của bộ kẹp măng song, được làm chặt bằng phương tiện không phải là tua nơ vít.

Cột V áp dụng cho các đai ốc của bộ kẹp măng sông, có thể được làm chặt bằng phương tiện không phải là tua nơ vít.

Trong trường hợp vít có mũ sáu cạnh có rãnh và các giá trị ở cột III và IV khác nhau thì thử nghiệm được thực hiện hai lần, lần thứ nhất trên bộ 3 mẫu, đặt lên mũ sáu cạnh mô men bằng giá trị quy định ở cột IV và sau đó trên một bộ 3 mẫu khác, đặt lên mũ sáu cạnh mô men bằng giá trị quy định ở cột III bằng tua nơ vít. Nếu các giá trị ở cột III và IV là như nhau thì chỉ thực hiện thử nghiệm bằng tua nơ vít.

6.3 Thực hiện các thử nghiệm

6.3.1 Yêu cầu chung

Theo chương trình thử nghiệm cho ở 6.5, phương pháp thử nghiệm chung được quy định ở Bảng 6 đến Bảng 12, cột 3 và cột 7, phải được áp dụng theo IEC 60512. Các thử nghiệm khác được chỉ ra ở cột 4.

6.3.2 Độ bền ghi nhãn

Thử nghiệm được thực hiện bằng cách chà xát nhãn bằng tay trong 15 s bằng mảnh vải cotton thấm đẫm nước và lại chà xát trong 15 s bằng mảnh vài cotton thấm đẫm xăng.

Xăng được xác định là dung môi hexan với hàm lượng chất thơm tối đa 0,1 % thể tích, giá trị kauri butanol xấp xỉ 29, điểm sôi ban đầu xấp xỉ 65 °C, điểm khô xấp xỉ 69 °C, khối lượng riêng xấp xỉ 0,68 g/cm3.

Sau thử nghiệm, nhãn phải dễ đọc bằng thị lực bình thường hoặc có điều chỉnh thị lực nhưng không phóng đại.

Thử nghiệm này phải được thực hiện trên nhãn bổ sung chỉ thị cảnh báo quy định được liệt kê ở điểm l) từ 5.2.1, nếu áp dụng.

Ghi nhãn bằng cách khắc, đúc, ép hoặc khắc chìm hoặc tương tự không phải chịu thử nghiệm này.

6.3.3 Bảo vệ chống điện giật

6.3.3.1 Bộ nối phải được thử nghiệm bằng đầu dò thử nghiệm 11 theo IEC 61032 sử dụng lực thử nghiệm 10 N.

Đối với thử nghiệm này, phải tháo tất cả nắp và bộ phận vỏ mà có thể tách rời bằng dụng cụ.

6.3.3.2 Các thử nghiệm với mã IP đã cho theo TCVN 4255 (IEC 60529) phải được đặt lên vị trí gài khớp.

Tiếp theo, thử nghiệm độ bền điện môi theo 6.3.8 phải được thực hiện trong vòng 1 h của thử nghiệm (chống nước) theo số IP thứ hai.

6.3.4 Độ tăng nhiệt

Mục đích của thử nghiệm này là để đánh giá khả năng mang dòng điện danh định liên tục của bộ nối mà không vượt quá nhiệt độ giới hạn trên.

Thử nghiệm phải được thực hiện theo thử nghiệm 5a của IEC 60512, trong các điều kiện thử nghiệm dưới đây.

Điều kiện thử nghiệm:

- tiết diện cho phép lớn nhất của ruột dẫn theo quy định kỹ thuật của nhà chế tạo. Trong trường hợp tiết diện công bố có cùng dòng điện danh định thì thử nghiệm được áp dụng cho tiết diện có mặt cắt bất lợi nhất.

- chiều dài của cáp thử nghiệm = 500 mm ± 50 mm đối với tiết diện ≤ 10 mm2;

- chiều dài của cáp thử nghiệm = 1 000 mm ±100 mm đối với tiết diện > 10 mm2;

- thử nghiệm phải được thực hiện với dòng điện danh định như quy định bởi nhà chế tạo ở nhiệt độ môi trường xung quanh bằng 85 °C hoặc nhiệt độ môi trường xung quanh lớn nhất như quy định bởi nhà chế tạo, nếu cao hơn;

- thử nghiệm phải được tiếp tục cho đến khi đạt đến nhiệt độ không đổi.

6.3.5 Thao tác cơ

Mục đích của thử nghiệm này là để đánh giá độ bền cơ của bộ nối ở chế độ làm việc bình thường không mang tải điện. Thử nghiệm phải được thực hiện theo thử nghiệm 9a của IEC 60512, trong các điều kiện dưới đây.

Điều kiện thử nghiệm:

- mẫu phải được gài khớp và nhả khớp bằng cơ cấu mô phỏng các điều kiện làm việc bình thường. Việc chuẩn bị và lắp mẫu phải như trong sử dụng bình thường.

- kiểu và tiết diện của bó cáp/dây được sử dụng phải được quy định bởi nhà chế tạo;

- tốc độ đưa vào và rút ra phải xấp xỉ 0,01 m/s với thời gian dừng ở vị trí chưa gài khớp xấp xỉ 30s.

6.3.6 Thử nghiệm uốn (độ mềm dẻo) (xem IEC 60309-1:1999, 24.4)

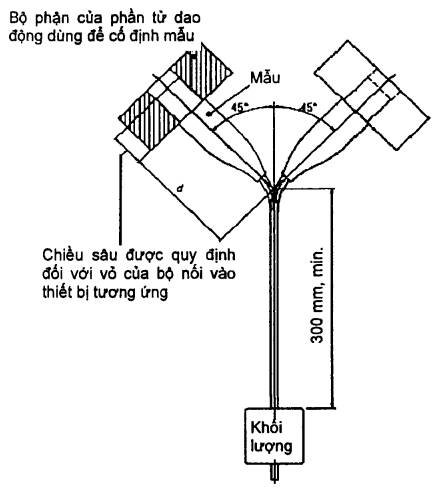

Bộ nối không thay dây được phải chịu thử nghiệm uốn trong thiết bị mô phỏng như thể hiện ở Hình 1.

Mẫu được cố định vào phần tử dao động của thiết bị sao cho, khi phần tử này lở điểm giữa của hành trình, trục của cáp mềm, tại nơi nó đi vào mẫu, là thẳng đứng và đi qua trục dao động.

Phần tử dao động phải có vị trí sao cho cáp mềm tạo ra một chuyển động ngang nhỏ nhất khi phân tử dao động của thiết bị thử nghiệm di chuyển trên toàn bộ hành trình của nó.

Cáp được mang tải với tải trọng sao cho lực đặt lên là:

• 20 N đối với bộ nối không thay dây được có tiết diện ruột dẫn > 0,75 mm2,

• 10 N đối với bộ nối không thay dây được có tiết diện ruột dẫn ≤ 0,75 mm2.

Một dòng điện bằng dòng điện danh định của bộ nối được cho đi qua ruột dẫn.

Phần tử dao động di chuyển lùi và tiến qua một góc 90° (45° ở một trong hai phía của phương thẳng đứng). Tốc độ uốn phải là 60 lần trong một phút. Một lần uốn là một dịch chuyển, hoặc lùi hoặc tiến. Số lần uốn là 100.

Mẫu với cáp của mặt cắt tròn phải được xoay xấp xỉ 90° xung quanh trục thẳng đứng trong phần dao động sau 50% số lần uốn; mẫu có cáp mềm dẹt chỉ được uốn theo hướng vuông góc với mặt phẳng chứ trục của ruột dẫn.

Trong suốt thử nghiệm này, không được gián đoạn dòng điện thử nghiệm.

Sau thử nghiệm, không được có hư hại; ống lồng đỡ cáp không được lỏng ra khỏi thân và cách điện không được có dấu hiệu bị mài mòn hoặc bị hao mòn và rách. Các sợi cáp bị đứt không được chọc thủng cách điện, trong quá trình thử nghiệm điện áp cao theo 6.3.8 b), không được có đánh thủng ở điện áp thử nghiệm.

Hình 1 - Cơ cấu để thử nghiệm uốn

6.3.7 Đo khe hở không khí và chiều dài đường rò

Khe hở không khí và chiều dài đường rò phải được đo theo Phụ lục B với các yêu cầu bổ sung dưới đây.

Đối với bộ nối không có khả năng ngắt, khe hở không khí và chiều dài đường rò đến bề mặt tiếp cận được chỉ được đo tại vị trí gài khớp.

Đối với bộ nối nhiều ngả, các yêu cầu đối với cách điện kép hoặc cách điện tăng cường giữa các bộ phận hoạt động khác điện thế phải được xác định trong điều kiện gài khớp hoặc không gài khớp.

Bề mặt của bộ nối không bao kín được kết hợp trong một thiết bị hoặc một cơ cấu không được xem là tiếp cận được, trừ khi được công bố khác bởi nhà chế tạo.

6.3.8 Độ bền điện môi

Điện áp thử nghiệm phải được đặt giữa các đầu nối ra được nối ngắn mạch với nhau và một lá kim loại được bọc quanh mẫu sau khi thực hiện ổn định liên quan. Trong quá trình thử nghiệm độ bền điện môi, không được xảy ra phóng điện đánh thủng ở điện áp thử nghiệm. Cách điện phải được thử nghiệm theo các thử nghiệm dưới đây:

a) Thử nghiệm chịu thử xung

Thử nghiệm chịu thử xung phải được thực hiện với điện áp có dạng sóng 1,2/50 µs theo TCVN 6099-1 (IEC 60060-1) với ba xung của từng cực tính và thời gian nghỉ tối thiểu là 1 s giữa các xung. Trở kháng ra của máy phát xung không được cao hơn 500 Ω. Điện áp thử nghiệm phải phù hợp với điện áp xung danh định theo Bảng 2.

b) Chịu điện áp (IEC 60512-4-1, thử nghiệm 4a)

Chịu điện áp phải được thực hiện bằng cách đạt một điện áp chịu thử hiệu dụng (50 Hz/60 Hz) với giá trị hiệu dụng bằng 2 000 V + 4 lần điện áp danh định. Thời gian thử nghiệm phải là 1 min.

6.3.9 Thử nghiệm ăn mòn

Để thử nghiệm việc bảo vệ của các tiếp điểm chống ảnh hưởng của khí quyển ăn mòn, một trong hai thử nghiệm thay thế phải được chọn. Trong cả hai trường hợp, mẫu phải được gài khớp.

Thử nghiệm 1: Luồng khí ăn mòn được trộn theo thử nghiệm 11g của IEC 60512, chọn phương pháp 1 hoặc phương pháp 4 (xem IEC 60512-11-7:2003, Bảng 1)

Thời gian thử nghiệm phải là 4 ngày.

Thử nghiệm 2: Thử nghiệm sunphua điôxít với độ ngưng tụ của chất ẩm nói chung theo ISO 6988.

Thời gian thử nghiệm phải là 24 h (1 chu kỳ thử nghiệm).

6.3.10 Thử nghiệm độ bền cơ ở nhiệt độ thấp

Mẫu và thiết bị thử nghiệm phải được lưu giữ trong 5 h ở nhiệt độ -40 °C hoặc nhiệt độ môi trường xung quanh nhỏ nhất được quy định bởi nhà chế tạo, nếu thấp hơn, trên một tấm thép dày 20 mm. Thử nghiệm phải được thực hiện ngay sau thời gian lưu giữ trong buồng lạnh.

Thử nghiệm phải được thực hiện theo quy trình sau:

Bốn va đập trên mẫu, một năng lượng bằng 1 J với một thiết bị thử nghiệm va đập thích hợp theo TCVN 7699-2-75 (IEC 60068-2-75) phải được thực hiện ở bốn vị trí phân bố đều nhau trên đường chu vi.

Thử nghiệm đạt nếu không có hỏng hóc có thể làm phương hại đến chức năng của bộ nối và thử nghiệm độ bền điện môi ở 6.3.8 b) đã đạt.

6.3.11 Thử nghiệm thay đổi nhiệt độ (IEC 60068-2-14 thử nghiệm Na)

Thử nghiệm phải được thực hiện trong buồng khí hậu như dưới đây với mẫu không có bất kỳ xử lý trước khi thử nghiệm:

- 30 min ở giới hạn trên của nhiệt độ môi trường xung quanh quy định, tối thiểu là +85 °C ± 2 °C;

- 30 min ở giới hạn dưới của nhiệt độ môi trường xung quanh quy định, tối đa là -40 °C ± 2 °C;

- thời gian chuyển tiếp t2 ≤ 3 min;

- số chu kỳ thử nghiệm: 200.

Trong quá trình thử nghiệm chu kỳ nhiệt, dòng điện danh định phải được đặt sao cho nó được dẫn qua các tiếp điểm mang dòng điện.

6.3.12 Thử nghiệm nóng ẩm

Thử nghiệm phải được thực hiện theo IEC 60068-2-78 với các điều kiện thử nghiệm dưới đây:

Độ khắc nghiệt theo IEC 61215:2005, 10.13:

- nhiệt độ thử nghiệm: giới hạn trên của nhiệt độ môi trường xung quanh quy định, tối thiểu là +85 °C ± 2 °C

- độ ẩm tương đối: +85 % ± 5 %

- thời gian thử nghiệm: 1 000 h

6.3.13 Lực cắm và rút

Thử nghiệm phải được thực hiện với thành phần ghép nối liên quan theo IEC 60512, thử nghiệm 13b.

Tốc độ thao tác phải là 50 mm/min.

Lực rút đo được không được nhỏ hơn 50 N.

6.3.14 Hiệu quả của cơ cấu ghép nối của bộ nối

Thử nghiệm phải được thực hiện theo IEC 60512, thử nghiệm 15f.

Lực quy định bằng 80 N phải được đặt theo chiều tách cặp đã gài khớp với tốc độ 10 N/s.

Bộ nối không được nhả ra.

6.3.15 Đầu nối dây và phương pháp đấu nối

Các thử nghiệm áp dụng dưới đây phải được thực hiện:

a) với đấu nối kẹp nếp,

thử nghiệm bằng mắt trên tang kẹp và thử nghiệm độ bền kéo của việc đấu nối kẹp nếp như quy định trong IEC 60352-2. Nếu khác với IEC 60352-2, độ bền kéo theo IEC 60352-2 và các kích thước theo quy định kỹ thuật của nhà chế tạo được thử nghiệm để thỏa mãn IEC 61984;

b) và c) đối với đấu nối dịch chuyển cách điện

kiểm tra bằng mắt được thực hiện trên các bộ phận mới đối với các đầu nối dịch chuyển cách điện theo IEC 60352-3:1993, 12.1 và đối với các đầu nối không hàn dịch chuyển không tiếp cận được theo IEC 60352-4:1994, 12.2.4.

d) đối với đấu nối ép,

thử nghiệm bằng mắt và thử nghiệm kích thước trên vị trí ấn và thử nghiệm với lực nhả như quy định ở IEC 60352-5;

e) đấu nối xuyên qua cách điện theo IEC 60352-6 hoặc TCVN 9622-2-2 (IEC 60998-2-3);

f) đối với bộ kẹp kiểu không bắt ren

thử nghiệm cơ khí trên dây nối như quy định ở TCVN 9623-1 (IEC 60999-1) hoặc IEC 60999-2 hoặc IEC 60352-7.

f) đối với bộ kẹp kiểu bắt ren

thử nghiệm cơ khí trên dây nối như quy định ở TCVN 9623-1 (IEC 60999-1) hoặc IEC 60999-2.

Đối với ruột dẫn đã được chuẩn bị, việc chuẩn bị áp dụng theo hướng dẫn của nhà chế tạo.

h) đối với đầu nối dây nối nhanh, dạng dẹt,

thử nghiệm kích thước và thử nghiệm an toàn như quy định trong IEC 61210 nếu có thể áp dụng.

Thử nghiệm kích thước được thực hiện theo IEC 61210. Kiểm tra sự phù hợp của các kích thước được kiểm tra xác nhận bằng sự an toàn của việc đấu nối theo IEC 61984. Nếu các kích thước không phù hợp với quy định kỹ thuật thì các yêu cầu thử nghiệm không được đáp ứng.

Đầu nối dây nối nhanh, dạng dẹt, rõ ràng không được thiết kế theo IEC 61210 có thể được sử dụng nếu chương trình thử nghiệm theo IEC 61984 đã đáp ứng.

Thử nghiệm điện và nhiệt trên các đầu nối dây phải được thực hiện cùng với thử nghiệm bộ nối.

6.4 Chương trình thử nghiệm (thử nghiệm thường xuyên) đối với bộ nối tự do không thay dây được

Đối với bộ nối tự do không thay dây được, phải đảm bảo rằng các bộ phận mang điện, ví dụ các vòng đệm lỏng lẻo, không thể trở nên tiếp cận được. Nếu không thể thừa nhận bằng thiết kế hoặc bằng quá trình chế tạo thì từng bộ nối đã được chế tạo phải chịu thử nghiệm dưới đây.

Bề mặt ngoài tiếp cận được của bộ nối, trừ bề mặt gài của bộ nối dạng phích cắm phải được quét bởi các điện cực phẳng có lực bằng 20 N và mỗi lần điện áp chịu thử xung quy định của bộ nối phải được đặt giữa các bộ phận mang điện và các điện cực này theo 6.3.8.

Một cách khác, điện áp chịu thử xung hiệu dụng quy định theo 6.3.8 phải được đặt trong tối thiểu ba chu kỳ đầy đủ (60 ms).

Không được xảy ra phóng điện đánh thủng hoặc phóng điện bề mặt.

6.5 Chương trình thử nghiệm

Bảng 6 - Thử nghiệm cơ nhóm A (thử nghiệm nhóm A là các thử nghiệm riêng rẽ)

| Giai đoạn thử nghiệm | Tên gọi | Số thử nghiệm theo IEC 60512 | Thử nghiệm theo | Mức khắc nghiệt hoặc điều kiện | Phép đo cần thực hiện | Yêu cầu | |

| Tên gọi | Số thử nghiệm theo IEC 60512 | ||||||

| A1.1 |

|

|

| Phải loại bỏ tất cả các nắp đậy, nếu yêu cầu | Kiểm tra bằng mắt và kiểm tra kích thước | 1a, 1b | 5.2.3 Kích thước phải phù hợp với quy định kỹ thuật của nhà chế tạo |

| A1.2 | Khe hở không khí và chiều dài đường rò |

| 6.3.7 | Đo khe hở không khí và chiều dài đường rò theo Phụ lục B | Kiểm tra kích thước |

| 5.18 Kích thước phải phù hợp với 5.18 |

| A2 | Độ bền ghi nhãn |

| 6.3.2 | Bằng mắt thường | Kiểm tra bằng mắt | 1a | Ghi nhãn phải phù hợp với 5.2 |

| A3 | Phân cực | 13e |

| Lực thử nghiệm: 20 N hoặc 1,5 lần lực đưa vào, chọn giá trị lớn hơn nhưng khống quá 80 N |

|

| 5.3 |

| Kiểm tra bằng mắt | 1a | Không được có hư hại có khả năng làm ảnh hưởng đến chức năng | |||||

| A4 | Đầu nối dây |

| 6.3.15 | Kiểm tra xác nhận bằng báo cáo thử nghiệm và thử nghiệm tối thiểu |

|

| 5.5 |

| A5 | Tiếp điểm được giữ ở vị trí cắm | 15a |

| Tải thử nghiệm phải bằng ba lần lực cắm vào quy định (gài khớp) của một tiếp điểm hoặc lực cắm vào quy định của một tiếp điểm cộng với 50 N, chọn giá trị nhỏ hơn. Tải thử nghiệm nhỏ nhất không được nhỏ hơn 20 N. |

|

| 5.15.2 |

| Kiểm tra bằng mắt | 1a | Không được có dịch pha trục có khả năng ảnh hưởng đến làm việc bình thường | |||||

| A6.1 | Kẹp cáp (kéo) | 17c |

|

| Kiểm tra bằng mắt | 1a | 5.14, Bảng 1 |

| A6.2 | Kẹp cáp (xoắn) | 17d |

| Kiểm tra bằng mắt | 1a | 5.14, Bảng 1 | |

| A7 | Độ bền cơ Va đập | 7b |

| Chỉ các bộ nối tự do. Độ cao thả rơi: - 750 mm đối với mẫu có khối lượng ≤ 250 g, - 500 mm đối với mẫu có khối lượng > 250 g. Chu kỳ rơi: 8 Tư thế theo các bước 45°, một chu kỳ một tư thế | Kiểm tra bằng mắt | 1a | Các bộ phận dùng để bảo vệ chống điện giật không được bị hư hại. Không được có giảm khe hở không khí và chiều dài đường rò. |

| A8 | Độ bền cơ ở nhiệt độ giới hạn dưới |

| 6.3.10 | Nhiệt độ thử nghiệm: nhiệt độ giới hạn dưới quy định cho mẫu. Thời gian thử nghiệm: 5 h |

|

| 5.15 |

| Kiểm tra bằng mắt | 1a |

| |||||

| Độ bền điện môi |

| 6.3.8 b) | |||||

| A9 | Lực gài và lực rút | 13 b | 6.3.13 | Chỉ các bộ nối không có cơ cấu ghép nối hoặc phương tiện khóa |

|

| Lực rút đo được không nhỏ hơn 50 N |

| A10 | Hiệu quả của cơ cấu ghép nối bộ nối | 15 f | 6.3.14 | Chỉ các bộ nối không có cơ cấu ghép nối hoặc phương tiện khóa | Kiểm tra bằng mắt |

| 5.17 Không có hư hại có khả năng làm ảnh hưởng đến chức năng. |

| CHÚ THÍCH: Nhóm thử nghiệm A gồm các thử nghiệm riêng rẽ. Không yêu cầu trình tự thử nghiệm. | |||||||

Bảng 7 - Thử nghiệm tuổi thọ vận hành nhóm B

| Giai đoạn thử nghiệm | Tên gọi | Số thử nghiệm theo IEC 60512 | Thử nghiệm theo | Mức khắc nghiệt hoặc điều kiện | Phép đo cần thực hiện | Yêu cầu | |

| Tên gọi | Số thử nghiệm theo IEC 60512 | ||||||

| B1 | Phép đo ban đầu |

|

| Dòng điện thử nghiệm: 1 A Điểm đo: Tại đầu của đầu nối dây. Tối đa 3 tiếp điểm cho một mẫu | Điện trở tiếp xúc | 2b | Giá trị tham chiếu đối với phép đo tiếp theo |

| B2 | Thao tác cơ | 9a | 6.3.5 |

|

|

| 5.11 |

| Kiểm tra bằng mắt | 1a | Không có hư hại có khả năng làm ảnh hưởng đến chức năng. | |||||

| B3 | Phép đo kết thúc |

|

| Điều kiện giống như giai đoạn thử nghiệm B1 | Điện trở tiếp xúc | 2b | Chênh lệch điện trở tiếp xúc không được quá 50 % của giá trị chuẩn hoặc ≤ 5 mΩ. Cho phép giá trị cao hơn. |

| 6.3.8 | Điểm đo b: tiếp điểm/tiếp điểm tiếp điểm/đất a | Khả năng chịu điện áp | 4a | 5.10 Không được có phóng điện đánh thủng và phóng điện bề mặt | |||

| a Đất: các bộ phận kim loại không mang điện (ví dụ như cơ cấu cố định/vỏ ngoài/bề mặt tiếp cận được). b Điểm đo: Tại các ruột dẫn càng gần với đầu nối dây càng tốt. Nếu không thể thực hiện được thì cần tính lại điện trở ruột dẫn. | |||||||

Bảng 8 - Thử nghiệm tuổi thọ vận hành nhóm C

| Giai đoạn thử nghiệm | Tên gọi | Số thử nghiệm theo IEC 60512 | Thử nghiệm theo | Mức khắc nghiệt hoặc điều kiện | Phép đo cần thực hiện | Yêu cầu | |

| Tên gọi | Số thử nghiệm theo IEC 60512 | ||||||

| C1 | Thử nghiệm uốn |

| 6.3.6 | Chỉ các bộ nối thay dây được |

|

| 6.3.6 |

| Kiểm tra bằng mắt | 1a | Không có hư hại có khả năng làm ảnh hưởng đến chức năng. | |||||

| C2 | Phép đo kết thúc |

| 6.3.8 b) | Điểm đo: Đầu của cáp/lá kim loại | Khả năng chịu điện áp | 4a | Không được có phóng điện đánh thủng và phóng điện bề mặt |

| Kiểm tra bằng mắt | 1a | Không bị lỏng ống lót đỡ cáp ra khỏi thân, không có dấu hiệu bị mài mòn hoặc sờn hoặc rách cách điện, các sợi dây bị đứt không được chọc thủng cách điện. | |||||

Bảng 9 - Thử nghiệm nhiệt nhóm D (mẫu thử nghiệm gài khớp)

| Giai đoạn thử nghiệm | Tên gọi | Số thử nghiệm theo IEC 60512 | Thử nghiệm theo | Mức khắc nghiệt hoặc điều kiện | Phép đo cần thực hiện | Yêu cầu | |

| Tên gọi | Số thử nghiệm theo IEC 60512 | ||||||

| D1 | Phép đo ban đầu |

|

| Dòng điện thử nghiệm: 1 A Điểm đo: Tại đầu của đầu nối dây. Tối đa 3 nếp điểm cho một mẫu | Điện trở tiếp xúc | 2b | Giá trị tham chiếu đối với phép đo tiếp theo |

| D2 | Thử nghiệm độ tăng nhiệt | 5a | 6.3.4 |

|

|

| 5.13 Không được vượt quá nhiệt độ quy định giới hạn trên. |

| D3 | Nóng khô | 11i |

| Nhiệt độ thử nghiệm: Nhiệt độ giới hạn trên được quy định cho mẫu Thời gian thử nghiệm: 1 000 h |

|

|

|

| D4 | Phép đo kết thúc |

|

| Tất cả các nắp phải được lấy ra | Kiểm tra bằng mắt | 1a | Không có hư hại có khả năng làm ảnh hưởng đến chức năng. |

| Giống điều kiện ở D1 | Điện trở tiếp xúc | 2b | Sai lệch của điện trở tiếp xúc không được quá 50 % giá trị tham chiếu hoặc ≤ 50 mΩ. Cho phép giá trị cao hơn | ||||

Bảng 10 - Thử nghiệm khí hậu nhóm E (mẫu thử nghiệm đã gài khớp)

| Giai đoạn thử nghiệm | Tên gọi | Số thử nghiệm theo IEC 60512 | Thử nghiệm theo | Mức khắc nghiệt hoặc điều kiện | Phép đo cần thực hiện | Yêu cầu | |

| Tên gọi | Số thử nghiệm theo IEC 60512 | ||||||

| E1 | Phép đo ban đầu |

|

| Dòng điện thử nghiệm: 1 A Điểm đo: Tại đầu của đầu nối dây. Tối đa 3 tiếp điểm cho một mẫu | Điện trở tiếp xúc | 2b | Giá trị tham chiếu đối với phép đo tiếp theo |

| E2 | Thay đổi nhiệt độ |

| 6.3.11 | Nhiệt độ giới hạn trên: +85 °C Nhiệt độ giới hạn dưới: -40 °C Số chu kỳ thử nghiệm: 200 | Kiểm tra bằng mắt | 1a | Không có hư hại có khả năng làm ảnh hưởng đến chức năng. |

| E3 | Nóng ẩm |

| 6.3.12 | Nhiệt độ thử nghiệm: +85 °C Độ ẩm tương đối: 85% Thời gian thử nghiệm: 1 000 h | Kiểm tra bằng mắt | 1a | Không có hư hại có khả năng làm ảnh hưởng đến chức năng. |

| E4 | Độ bền điện môi |

| 6.3.8 a) hoặc b) | Điểm đo b: tiếp điểm/tiếp điểm tiếp điểm/đất a Điện áp thử nghiệm (điện áp xung chịu thử) theo Bảng 2 đối với cách điện kép hoặc cách điện tăng cường phải được áp dụng. | a) Khả năng chịu điện áp xung | 4a | 5.10 Không được có phóng điện đánh thủng và phóng điện bề mặt |

|

|

|

|

| Điểm đo b tiếp điểm/tiếp điểm tiếp điểm/đất a | b) Khả năng chịu điện áp | 4a |

|

| E5 | Thử nghiêm ăn mòn | 11 g Một cách khác: thử nghiệm ăn mòn theo ISO 6988 | 6.3.9 | Thử nghiệm 1 |

|

| 5.20.1 |

| 6.3.9 | Thử nghiệm 2 | Kiểm tra bằng mắt | 1a | Không có hư hại có khả năng làm ảnh hưởng đến chức năng. | |||

| E6 | Phép đo kết thúc |

|

| Điều kiện giống như giai đoạn thử nghiệm B1 | Điện trở tiếp xúc | 2b | Chênh lệch điện trở tiếp xúc không được quá 50 % của giá trị chuẩn hoặc ≤ 5 mΩ. Cho phép giá trị cao hơn. |

| a Đất: các bộ phận kim loại không mang điện (ví dụ như cơ cấu cố định/vỏ ngoài/bề mặt tiếp cận được). b Điểm đo: Tại các ruột dẫn càng gần với đầu nối dây càng tốt. Nếu không thể thực hiện được thì cần tính lại điện trở ruột dẫn. | |||||||

Bảng 11 - Cấp bảo vệ, nhóm thử nghiệm F

| Giai đoạn thử nghiệm | Tên gọi | Số thử nghiệm theo IEC 60512 | Thử nghiệm theo | Mức khắc nghiệt hoặc điều kiện | Phép đo cần thực hiện | Yêu cầu | |

| Tên gọi | Số thử nghiệm theo IEC 60512 | ||||||

| F1 | Cấp bảo vệ |

| 6.3.3.1 | Đầu dò thử nghiệm 11 theo IEC 61032 với lực thử nghiệm 10 N |

|

| Không chạm vào bộ phận mang điện 5.4.2 |

| F2 | Cấp bảo vệ mã IP |

| 6.3.3.2 | Mã IP như quy định của nhà chế tạo |

|

| 5.9 Bộ nối đã gài khớp |

| F3 | Độ bền điện môi |

| 6.3.8 b) | Điện áp thử nghiệm phải được đặt giữa tất cả các bộ phận mang điện và bề mặt tiếp cận được | Khả năng chịu điện áp | 4a | 5.10 Không được có phóng điện đánh thủng và phóng điện bề mặt |

Bảng 12 - Vật liệu cách điện, nhóm thử nghiệm G

| Giai đoạn thử nghiệm | Tên gọi | Số thử nghiệm theo IEC 60512 | Thử nghiệm theo | Mức khắc nghiệt hoặc điều kiện | Phép đo cần thực hiện | Yêu cầu | |

| Tên gọi | Số thử nghiệm theo IEC 60512 | ||||||

| G1 | Khả năng chịu thời tiết |

|

| Thử nghiệm theo phương pháp của TCVN 11994-2 (ISO 4892-2) Cường độ bức xạ: 60 w/m2 Dải sóng: 300 nm - 400 nm Nhiệt độ điểm đen tiêu chuẩn: 65 °C Độ ẩm tương đối: 65 % Chu kỳ: 18 min phun nước, 102 min làm khô bằng đèn xenon Thời gian tổng: 500 h hoặc Thử nghiệm theo TCVN 11994-3 (ISO 4892-3) | Kiểm tra bằng mắt |

| 5.19.2 b) Không nứt. Ghi nhãn vẫn rõ ràng. |

| G2 | Độ bền điện môi |

| 6.3.8 b) | Điện áp thử nghiệm phải được đặt giữa tất cả các bộ phận mang điện và bề mặt chạm tới được | Khả năng chịu điện áp | 4a | 5.10 Không được có phóng điện đánh thủng và phóng điện bề mặt |

| G3 | Khả năng chịu cháy |

|

| Vật liệu cách điện dùng cho vật liệu vỏ ngoài. Chứng chỉ của nhà cung cấp vật liệu hoặc thử nghiệm theo IEC 60695-11-10 |

|

| 5.19.2 a) |

| Thử nghiệm sợi dây nóng đỏ theo IEC 60695-2-11 Nhiệt độ thử nghiệm: 650 °C | 5.19.2 c) Không bắt lửa | ||||||

| G4 | Khả năng chịu cháy |

|

| Vật liệu cách điện giữ các bộ phận hoạt động đúng vị trí. Chứng chỉ của nhà cung cấp vật liệu hoặc thử nghiệm theo IEC 60695-11-10 |

|

| 5.19.2 a) |

| Thử nghiệm sợi dây nóng đỏ theo IEC 60695-2-11 Nhiêt độ thử nghiệm: 750 °C | 5.19.2 c) Không bắt lửa | ||||||

Phụ lục A

(tham khảo)

Ký hiệu cảnh báo được sử dụng trên bộ nối

Ký hiệu dưới đây (xem Hình A.1 và Hình A.2) có thể được sử dụng để thể hiện rằng bộ nối PV theo tiêu chuẩn này không được ngắt kết nối bộ nối PV khi có tải.

Hình A.1 - Ký hiệu “KHÔNG NGẮT KẾT NỐI KHI CÓ TẢI”

Hình A.2 - Ký hiệu “KHÔNG NGẮT KẾT NỐI KHI CÓ TẢI” (IEC 60417-6070)

Phụ lục B

(quy định)

Đo khe hở không khí và chiều dài đường rò

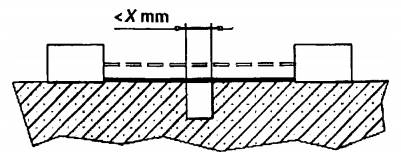

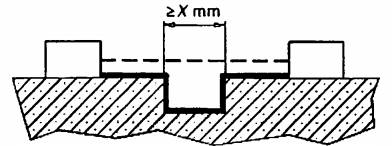

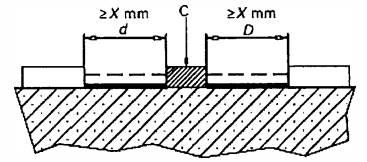

Phương pháp đo khe hở không khí và chiều dài đường rò được chỉ ra trong các ví dụ từ 1 đến 11 dưới đây (xem Hình B.1). Những trường hợp này không phân biệt giữa khe hở và rãnh hoặc giữa các kiểu cách điện.

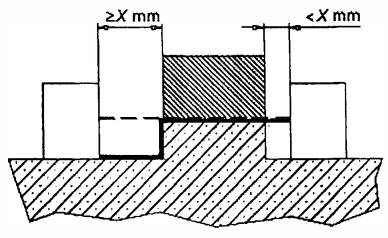

Giả thiết như sau:

a) trong trường hợp khoảng cách ngang qua rãnh bằng hoặc lớn hơn X (xem Bảng B.4), chiều dài đường rò được đo dọc theo đường viền của rãnh (xem ví dụ 2);

b) chỗ thụt vào bất kỳ được coi là được bắc cầu bằng một liên kết cách điện có chiều dài bằng X và được đặt ở vị trí bất lợi nhất (xem ví dụ 3);

c) khe hở không khí và chiều dài đường rò đo được giữa các bộ phận mà có thể giả định các vị trí khác nhau, được đo khi các bộ phận này ở vị trí bất lợi nhất của chúng.

Trong các ví dụ dưới đây, kích thước X có giá trị cho trong Bảng B.1 phụ thuộc vào độ nhiễm bẩn.

Bảng B.1 - Kích thước X

| Độ nhiễm bẩn | Kích thước X mm |

| 1 | 0,25 |

| 2 | 1,0 |

| 3 | 1,5 |

Nếu khe hở không khí kết hợp nhỏ hơn 3 mm thì kích thước X ở Bảng B.1 có thể giảm đi 1/3 của khe hở không khí này.

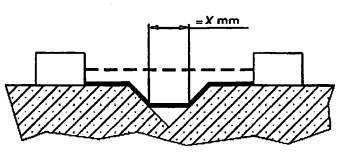

VÍ DỤ 1: Đường dẫn gồm có một rãnh có các mặt song song hoặc hẹp dần, với độ sâu bất kỳ và có chiều rộng nhỏ hơn X.

Khe hở không khí (đường nét gạch) và chiều dài đường rò (đường nét đậm) được đo trực tiếp ngang qua rãnh như hình vẽ.

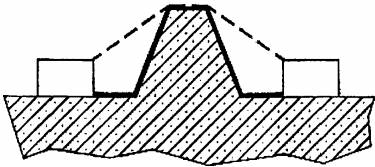

VÍ DỤ 2: Đường dẫn gồm có một rãnh có các mặt song song với độ sâu bất kỳ và có chiều rộng bằng hoặc lớn hơn X.

Khe hở không khí là khoảng cách theo đường thẳng. Chiều dài đường rò theo đường viền của rãnh.

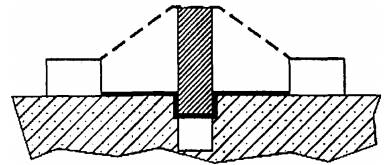

VÍ DỤ 3: Đường dẫn gồm có một rãnh hình chữ V có chiều rộng lớn hơn X.

Khe hở không khí là khoảng cách theo đường thẳng. Chiều dài đường rò theo đường viền của rãnh nhưng nối tắt ở đáy rãnh bằng cầu nối X.

VÍ DỤ 4: Đường dẫn có gân.

Khe hở không khí là đường thẳng ngắn nhất đi qua đỉnh của gân. Chiều dài đường rò men theo đường viền của gân.

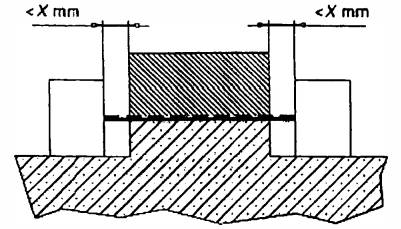

VÍ DỤ 5: Đường dẫn gồm một mối nối không gắn kín có các rãnh, chiều rộng mỗi rảnh nhỏ hơn X mm.

Khe hở không khí và chiều dài đường rò là khoảng cách theo đường ngắm như thể hiện trên hình.

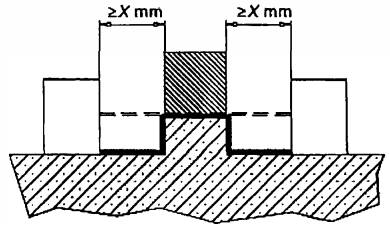

VÍ DỤ 6: Đường dẫn gồm một mối nối không gắn kín có các rãnh, chiều rộng mỗi rãnh bằng hoặc lớn hơn X mm.

Khe hở không khí là khoảng cách “theo đường thẳng”.

Chiều dài đường rò men theo đường viền của rãnh.

VÍ DỤ 7: Đường dẫn gồm một mối nối không gắn kín, một bên có đường rãnh chiều rộng nhỏ hơn X mm, bên kia có đường rãnh bằng hoặc lớn hơn X mm.

Chiều dài đường rò và khe hở không khí như thể hiện trên hình.

VÍ DỤ 8: Chiều dài đường rò qua mối nối không gắn kín nhỏ hơn chiều dài đường rò bên trên tấm chắn.

Khe hở không khí là đường ngắn nhất qua đỉnh của tấm chắn.

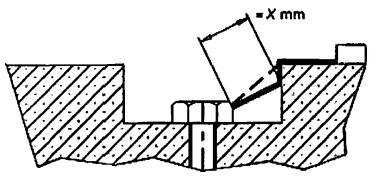

VÍ DỤ 9: Khoảng cách giữa mũ vít và mặt bên của hốc quá hẹp nên không cần tính đến.

VÍ DỤ 10: Khoảng cách giữa mũ vít và mặt bên của hốc đủ rộng nên cần tính đến.

Đo chiều dài đường rò từ vít tới mặt bên khi khoảng cách này bằng X mm.

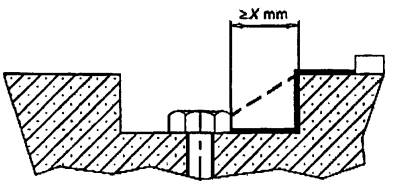

VÍ DỤ 11: C: phần nhô lên

Khe hở không khí là khoảng cách = d + D. Chiều dài đường rò = d + D.

![]() Chiều dài đường

Chiều dài đường

![]() Khe hở không khí

Khe hở không khí

Hình B.1 - Các ví dụ (1 đến 11) về phương pháp đo khe hở không khí và chiều dài đường rò

Thư mục tài liệu tham khảo

[1] IEC 60068-2-70:1995, Environmental testing - Part 2: Tests - Test Xb: Abrasion of marking and letterings caused by rubbing of fingers and hands

[2] IEC 60112:2003, Method for the determination of the proof and the comparative tracking indices of solid insulating materials

[3] IEC 60364-4-41:2005, Low-voltage electrical installations - Part 4-41: Protection for safety - Protection against electric shock

[4] IEC 60364-5-51:2005, Electrical installations of buildings - Part 5-51: Selection and erection of electrical equipment - Common rules

[5] IEC 60364-5-54:2011, Low-voltage electrical installations - Part 5-54: Selection and erection of electrical equipment - Earthing arrangements and protective conductors

[6] IEC 60417, Graphical symbols for use on equipment. Available from: http://www.graphicalsymbols.info/equipment

[7] IEC TR 60664-2-1, Insulation coordination for equipment within low-voltage systems - Part 2-1: Application guide - Explanation of the application of the IEC 60664 series, dimensioning examples and dielectric testing

[8] IEC 60884-1:2002, Plugs and socket-outlets for household and similar purposes - Part 1: General requirements

[9] IEC 61730-1:2004, Photovoltaic (PV) module safety qualification - Part 1: Requirements for construction

[10] IEC 61730-2, Photovoltaic (PV) module safety qualification - Part 2: Requirements for testing

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phân loại

4.1 Quy định chung

5 Yêu cầu đối với kết cấu và tính năng

5.1 Quy định chung

5.2 Ghi nhãn và nhận dạng

5.3 Phòng ngừa chống gài không đúng (không thể gài lẫn)

5.4 Bảo vệ chống điện giật

5.5 Đầu nối và phương pháp đấu nối

5.6 Khả năng chịu suy giảm

5.7 Thiết kế chung

5.8 Thiết kế bộ nối tự do

5.9 Cấp bảo vệ bằng vỏ ngoài IP (mã IP)

5.10 Độ bền điện môi

5.11 Độ bền cơ và điện

5.14 Cơ cấu chặn cáp

5.15 Độ bền cơ

5.16 Bộ nối không có cơ cấu khóa

5.17 Bộ nối có cơ cấu khóa

5.18 Khe hở không khí và chiều dài đường rò

5.19 Bộ phận cách điện

5.20 Bộ phận mang dòng điện và khả năng chịu ăn mòn

6 Thử nghiệm

6.1 Yêu cầu chung

6.2 Chuẩn bị mẫu

6.3 Tính năng của các thử nghiệm

6.4 Chương trình thử nghiệm (thử nghiệm thường xuyên) đối với bộ nối tự do không thay dây được

6.5 Chương trình thử nghiệm

Phụ lục A (tham khảo) - Ký hiệu cảnh báo được sử dụng trên bộ nối

Phụ lục B (quy định) - Đo khe hở không khí và chiều dài đường rò

1 Đã có TCVN 7699-1:2007 (IEC 60068-1:1988).

2 Đã có TCVN 7699-2-14:2007 (IEC 60068-2-14:1984).

3 Đã có TCVN 7699-2-78:2007 (IEC 60068-2-78:2001).

4 Đã có TCVN 9900-2-11:2013 (IEC 60695-2-11:2000).

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12718:2019 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12718:2019 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12718:2019 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12718:2019 DOC (Bản Word)