- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11358:2016 Yêu cầu an toàn máy vận chuyển bê tông và vữa xây dựng

| Số hiệu: | TCVN 11358:2016 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2016 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11358:2016

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11358:2016

TIÊU CHUẨN QUỐC GIA

TCVN 11358:2016

EN 12001:2012

MÁY VẬN CHUYỂN, PHUN, BƠM BÊ TÔNG VÀ VỮA XÂY DỰNG - YÊU CẦU AN TOÀN

Conveying, spraying and placing machines for concrete and mortar - Safety requirements

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại/nhóm C như quy định trong TCVN 7383-2:2004 (ISO 12100-2:2003).

Các máy có liên quan và các mối nguy hiểm, các tình huống nguy hiểm, các trường hợp nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này.

Khi các điều khoản của tiêu chuẩn loại/nhóm C này khác với các điều khoản trong các tiêu chuẩn loại/nhóm A hoặc B thì các điều khoản của tiêu chuẩn loại/nhóm C phải được ưu tiên hơn các điều khoản của các tiêu chuẩn khác. Máy phải được thiết kế và chế tạo theo các điều khoản của tiêu chuẩn loại/nhóm C này.

CHÚ THÍCH: Một số loại máy bao gồm trong tiêu chuẩn này đưa ra các rủi ro có cấu tạo giống với cần trục bánh lốp.

MÁY VẬN CHUYỂN, PHUN, BƠM BÊ TÔNG VÀ VỮA XÂY DỰNG - YÊU CẦU AN TOÀN

Conveying, spraying and placing machines for concrete and mortar - Safety requirements

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định các yêu cầu về an toàn cho:

- Máy vận chuyển;

- Máy phun;

- Máy bơm;

- Hệ thống vận chuyển theo đường ống;

cho bê tông và vữa xây dựng theo định nghĩa từ Điều 3.3 đến Điều 3.6.

Các loại máy này có thể là máy cố định hoặc di động.

Tiêu chuẩn này không áp dụng đối với:

- Máy di chuyển trong quá trình vận chuyển, phun, bơm bê tông và vữa xây dựng;

- Cabin cho tất cả các máy được quy định trong tiêu chuẩn này.

- Các chức năng bổ sung ngoài các chức năng vận chuyển, phun, bơm bê tông và vữa xây dựng, ví dụ các chức năng riêng như là máy trộn hoặc là cần trục.

- Các yêu cầu cho vận hành trong đường hầm;

- Các kết cấu chịu lực (như hệ thống tháp) mà nó được xác định không chỉ sử dụng riêng với cần phân phối bê tông.

Tiêu chuẩn này không quy định các yêu cầu an toàn bổ sung cho việc sử dụng dưới các điều kiện đặc biệt (Ví dụ: trong môi trường dễ cháy nổ; nguồn điện mà ở đó điện áp, tần số và sự lệch chuẩn có sự sai khác so với lưới điện công cộng; động đất; sét đánh; sử dụng trên đường giao thông công cộng).

1.2 Tiêu chuẩn này đề cập đến tất cả các mối nguy hiểm, các tình huống và các trường hợp nguy hiểm đáng kể liên quan đến máy vận chuyển, phun, bơm bê tông và vữa xây dựng khi chúng được sử dụng đúng mục đích thiết kế và cả khi sử dụng sai mục đích thiết kế nhưng hợp lý mà nhà chế tạo có thể đã dự đoán trước được (xem Điều 4). Tiêu chuẩn này quy định các biện pháp kỹ thuật phù hợp để loại trừ hoặc giảm các rủi ro phát sinh từ các mối nguy hiểm, các tình huống và các trường hợp nguy hiểm đáng kể trong quá trình vận chuyển, lắp đặt, tháo dỡ, ngừng hoạt động, vệ sinh cũng như vận hành và bảo dưỡng.

CHÚ THÍCH: Tiêu chuẩn này không áp dụng đối với các máy được sản xuất trước ngày công bố tiêu chuẩn này.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 6719:2008 (ISO 13850:2006), An toàn máy - Dừng khẩn cấp - Nguyên tắc thiết kế.

TCVN 7384-1:2010 (ISO 13849-1:2008), An toàn máy - Các bộ phận liên quan đến an toàn của hệ thống điều khiển - Phần 1: Nguyên tắc chung về thiết kế.

TCVN 7386:2011 (ISO 13855:2010), An toàn máy - Định vị che chắn bảo vệ đối với tốc độ tiếp cận của các bộ phận cơ thể người.

TCVN 9059:2011 (ISO 14120:2002), An toàn máy - Bộ phận che chắn - Yêu cầu chung về thiết kế và kết cấu của bộ phận che chắn cố định và di động.

ISO 2867:2011, Earth-moving machinery - Access systems (Máy đào và chuyển đất - Hệ thống lối vào).

ISO 3744:2010, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744:2010) (Âm học. Xác định mức công suất âm của nguồn phát ồn bằng áp suất âm - Phương pháp kỹ thuật cho trường âm tự do cơ bản trên mặt phẳng phản xạ).

ISO 4413:2010, Hydraulic fluid power - General rules and safety requirements for systems and their components (Bộ nguồn thủy lực - Quy định chung và yêu cầu an toàn cho các hệ thống và các phần tử của chúng).

ISO 4871:2009, Acoustics - Declaration and verification of noise emission values of machinery and equipment (Âm học - Công bố và xác minh giá trị tiếng ồn phát ra từ máy và thiết bị).

ISO 11201:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions in an essentially free field over a reflecting plane with negligible environmental corrections (Âm học - Tiếng ồn phát thải từ máy móc và thiết bị - Xác định mức áp suất âm phát thải tại chỗ làm việc và các vị trí xác định khác - Phương pháp kỹ thuật cho trường âm tự do cơ bản trên mặt phẳng phản xạ).

ISO 11204:2010, Acoustics - Noise emitted by machinery and equipment - Dertermination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (Âm học - Tiếng ồn phát thải từ máy móc và thiết bị - Xác định mức áp suất âm tại chỗ làm việc và các vị trí xác định khác bằng cách áp dụng sự hiệu chỉnh môi trường một cách chính xác).

ISO 11688-1:2009, Acoustics- Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Âm học - Khuyến cáo thực tế cho thiết kế máy và thiết bị để giảm tiếng ồn - Phần 1: Lập kế hoạch).

ISO 12100:2010, Safety of machinery - General principles for design - Risk assessment and risk reduction (An toàn máy - Nguyên tắc chung cho thiết kế - Đánh giá rủi ro và giảm rủi ro).

ISO 13732-1:2008, Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (Ecgônômi của môi trường nhiệt - Phương pháp đánh giá phản ứng của con người khi tiếp xúc với bề mặt - Phần 1: Bề mặt nóng).

ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (An toàn máy. Khoảng cách an toàn để ngăn không cho tay và chân người chạm tới vùng nguy hiểm).

EN 614-1:2006/A1:2009, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (An toàn máy - Nguyên tắc thiết kế Ecgônômi - Phần 1: Thuật ngữ và nguyên tắc chung).

EN 894-1:1997/A1:2008, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và các bộ phận điều khiển - Phần 1: Nguyên tắc chung cho tương tác giữa người sử dụng với thiết bị hiển thị và các bộ phận điều khiển).

EN 894-2:1997/A1:2008, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 2: Displays (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và thiết bị điều khiển - Phần 2: Thiết bị hiển thị).

EN 894-3:2000/A1:2008, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 3: Control actuators (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và thiết bị điều khiển - Phần 3: Thiết bị điều khiển).

EN 13309:2010, Construction machinery - Electromagnetic compatibility of machines with internal electrical power supply (Máy xây dựng - Sự tương tác điện từ của máy với nguồn cung cấp điện nội bộ).

EN 60204-1:2006 (IEC 60204-1:2005, modified), Safety of machinery - Electrical equipment of machines - Part 1: General requirements (An toàn máy - Thiết bị điện trên máy - Phần 1: Các yêu cầu chung (IEC 60204-1:2005, sửa đổi)).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa nêu trong ISO 12100:2010 và các thuật ngữ, định nghĩa sau:

3.1

Bê tông và vữa xây dựng (concrete and mortar)

Hỗn hợp đã được trộn đều bao gồm xi măng, cốt liệu và nước cùng với phụ gia.

3.2

Phụ gia (additive)

Vật liệu thêm vào bê tông hoặc vữa xây dựng để thay đổi tính chất của hỗn hợp.

3.3

Máy vận chuyển, phun và bơm bê tông (conveying, spraying and placing machine for concrete)

3.3.1

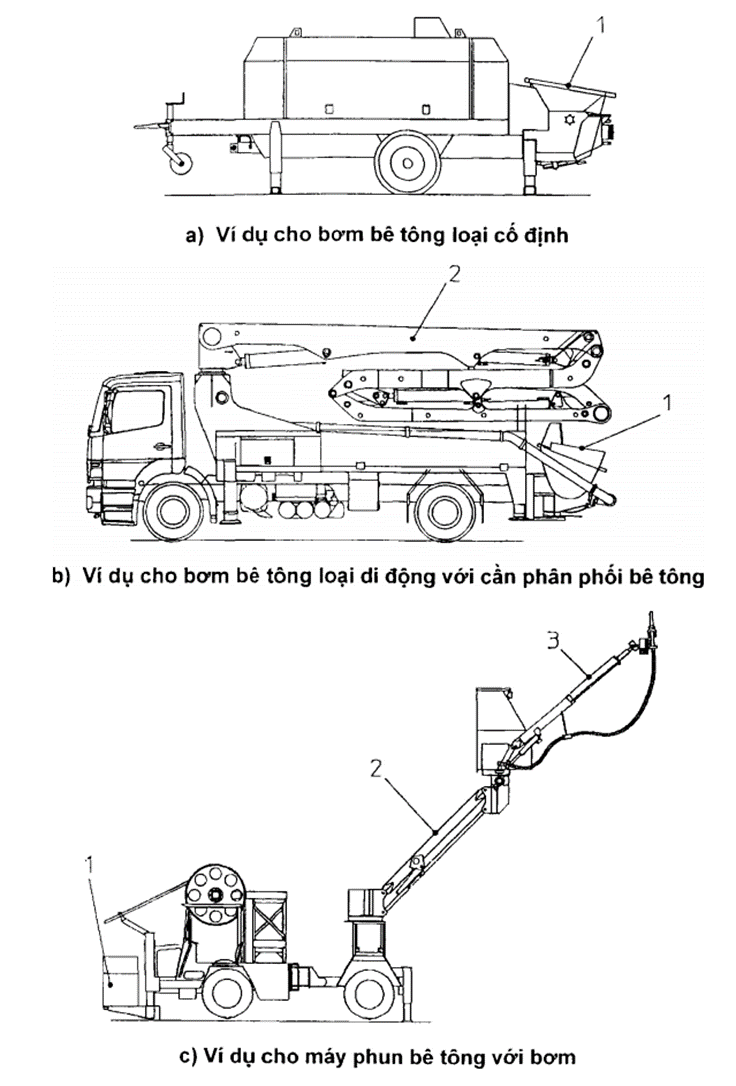

Bơm bê tông (Concrete pump)

Máy có khoang nạp dùng để bơm bê tông (xem Hình A.1).

CHÚ THÍCH: Bơm bê tông có thể là bơm piston hoặc bơm rô to ống mềm. Khoang nạp có thể được lắp một cơ cấu trộn. Bơm bê tông có thể được lắp trên một xe ô tô tải, xe rơ mooc hoặc xe chuyên dùng và chỉ nên được vận hành khi đứng yên tại chỗ. Quá trình bơm được thực hiện bằng thiết bị cơ khí vận chuyển vật liệu qua đường ống dẫn. Bơm bê tông có thể được sử dụng kết hợp với cần phân phối bê tông hoặc là một bộ phận của máy phun bê tông (xem Hình A.1)

3.3.2

Máy phun bê tông (shotcreting machine)

Máy có khoang nạp dùng để phun bê tông.

CHÚ THÍCH: Khoang nạp có thể được lắp một cơ cấu trộn. Quá trình phun được thực hiện thông qua vận chuyển bằng thiết bị cơ khí hoặc khí nén qua đường ống dẫn. Máy phun bê tông dẫn động khí nén có thể được sử dụng với buồng khí hoặc không có buồng khí. Máy phun bê tông có thể là loại tự hành hoặc được lắp trên xe rơ mooc và chỉ nên được vận hành khi đứng yên tại chỗ (xem Hình A1).

3.4

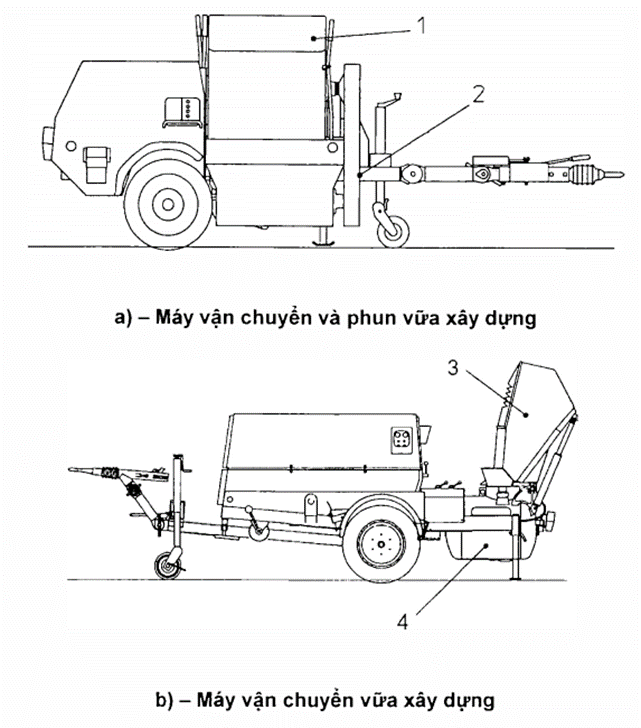

Máy vận chuyển và máy phun vữa xây dựng (mortar-conveying and spraying machine)

Máy dùng để vận chuyển và/ hoặc phun vữa xây dựng.

CHÚ THÍCH: Quá trình vận chuyển được thực hiện bằng thiết bị cơ khí (xem Hình A.2 a, A.3 và A.4) hoặc khí nén (xem Hình A.2 b) thông qua hệ thống đường ống dẫn. Đối với việc vận chuyển bằng khí nén, khoang nạp thực chất là một buồng khí tăng áp (xem Hình A.2 b). Đối với việc vận chuyển bằng thiết bị cơ khí, quá trình bơm được thực hiện bởi bơm trục vít. Có thể tích hợp thêm một máy trộn (xem Hình A.2 a). Máy vận chuyển và phun vữa xây dựng có thể được lắp trên xe rơ mooc, nhưng chỉ nên được vận hành khi đứng yên tại chỗ (xem Hình A.2, A.3 và A.4).

3.5

Cần phân phối bê tông (concrete-placing boom)

Thiết bị được dẫn động bằng động cơ, có khả năng quay bao gồm một hoặc nhiều đoạn cần có thể duỗi ra hoặc gập lại dùng để cố định ống dẫn bê tông.

CHÚ THÍCH: Cần phân phối bê tông có thể được lắp trên xe ô tô tải, xe rơ moóc hoặc xe chuyên dùng (ví dụ sử dụng cho địa hình đồi núi, trong đường hầm hoặc di chuyển trên ray). Cần phân phối bê tông có thể là loại tự hành hoặc loại kéo theo và chỉ nên được vận hành khi đứng yên tại chỗ (xem Hình A.1 b) và A.5).

3.6

Hệ thống đường ống vận chuyển (delivery-line system)

Toàn bộ các ống dẫn cứng, ống mềm, các khớp nối ống, van chặn và đoạn ống đổ để vận chuyển bê tông, vữa xây dựng hoặc các thành phần của chúng, bao gồm cả nguồn dẫn động và bảng điều khiển.

3.7

Trạm điều khiển/bảng điều khiển (control station/panel)

3.7.1

Trạm điều khiển cho vận hành thông thường (control station for normal operation)

Nơi đặt thiết bị điều khiển để vận hành máy ở chế độ sử dụng thông thường.

CHÚ THÍCH: Có điểm khác biệt giữa:

- Trạm điều khiển trên/bên cạnh máy;

- Bảng điều khiển từ xa.

Một máy có thể có một hoặc nhiều thiết bị điều khiển.

3.7.2

Trạm điều khiển khẩn cấp (emergency-control station)

Trạm điều khiển không dùng để vận hành máy bình thường. Nó được dùng để đưa máy về trạng thái an toàn trong trường hợp mất kiểm soát điều khiển.

CHÚ THÍCH: Xem Điều 3.9, vận hành khẩn cấp.

3.8

Vận hành bình thường (normal operation)

Vận hành máy với tất cả hệ thống đi vào hoạt động ở trạng thái bình thường.

CHÚ THÍCH: Ngoại trừ sửa chữa và bảo dưỡng, vận hành khẩn cấp.

3.9

Vận hành khẩn cấp (emergency operation)

Vận hành máy bằng hệ thống dừng khẩn cấp.

CHÚ THÍCH: Vận hành khẩn cấp có thể là: Vận hành máy khi có lỗi hệ thống do sự cố của động cơ dẫn động. Vận hành khẩn cấp được điều khiển nhờ một bộ nguồn thủy lực và nhờ một van điều khiển bằng tay.

3.10

Áp suất vận chuyển lớn nhất (maximum delivery pressure)

Áp suất lớn nhất trong hệ thống đường ống bao gồm cả trường hợp tắc nghẽn trong hệ thống đường ống.

4 Danh sách các mối nguy hiểm đáng kể

Điều này bao gồm tất cả các mối nguy hiểm, các tình huống nguy hiểm và các trường hợp nguy hiểm đáng kể được đề cập đến trong tiêu chuẩn này. Chúng được nhận biết thông qua đánh giá rủi ro được coi là đáng kể cho từng loại máy, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

Bảng 1 - Danh sách các mối nguy hiểm đáng kể

|

| Mối nguy hiểm | Vị trí/Tình huống/Hệ quả | Xem Điều khoản/Phụ lục: |

| 4.1 | Mối nguy hiểm cơ học |

|

|

| 4.1.1 | Chèn ép | Tiếp cận vào khu vực giữa các bộ phận cố định và các bộ phận chuyển động. | 5.3.1.1, 5.3.1.2, 5.3.1.3, 5.3.1.4, 5.3.1.5, 5.3.1.7, 5.3.2.1, 5.3.2.2, 5.3.2.3, 5.3.2.6, 5.3.3.2, 5.3.3.3 |

| 4.1.2 | Cắt | Tiếp cận vào khu vực giữa bộ phận cố định và bộ phận chuyển động ở bên ngoài và bên trong máy vận chuyển và phun bê tông. Tiếp cận vào khu vực giữa bộ phận cố định và bộ phận chuyển động ở bên trong khoang nạp hoặc của cửa vào hoặc của một trong các vị trí khác. | 5.3.1.2, 5.3.1.3 |

| 4.1.3 | Mắc lại | Tiếp cận vào các trục dẫn động không được che chắn bảo vệ. | 5.3.1.5, 5.3.2.3 |

| 4.1.4 | Cuốn vào | Tiếp cận vào các bộ phận chuyển động bên trong khoang nạp. Tiếp cận vào các bộ phận chuyển động của cơ cấu trộn. Tiếp cận vào điểm tiếp xúc của dây đai với bánh đai hoặc điểm ăn khớp giữa xích và đĩa xích. | 5.3.1.5, 5.3.2.3 |

| 4.1.5 | Va chạm | Tiếp cận vào các bộ phận chuyển động của hệ chân chống và cần phân phối bê tông. | 5.3.3.4, Hình A.5 |

| 4.1.6 | Tia có áp lực cao | Tiếp cận vào hệ thống thủy lực Tiếp cận với hệ thống đường ống vận chuyển | 5.3.4 |

| 4.1.7 | Các bộ phận hoặc vật liệu bắn ra ngoài | Tiếp cận vào đầu ra của các đường ống và phần ống bị mòn | 5.3.1.1, 5.3.1.6, 5.3.2.4, 5. |

| 4.1.8 | Độ bền | Giảm độ bền | 5.3.1.6, 5.3.3.1 |

| 4.1.9 | Ổn định | Mất ổn định | 5.3.1.6, 5.3.2.4, 5.3.3.1, 5.2.10.6.3, 5.2.10.7, 5.2.1 |

| 4.1.10 | Trượt, vấp và té ngã | Tiếp cận các khu vực có thể bị trượt, vấp hoặc té ngã | 5.2.2, 5.3.1.6, 5.3.2.5, 5.3… |

| 4.2 | Mối nguy hiểm do điện | Chết do điện giật, sốc điện hoặc bị bỏng | 5.2.3, 5.2.7, 5.2.10 |

| 4.3 | Mối nguy hiểm do nhiệt | Tiếp xúc với các bộ phận máy có nhiệt độ cao | 5.2.5 |

| 4.4 | Mối nguy hiểm do tiếng ồn | Mất khả năng nghe và các tổn hại về sinh lý khác. Suy giảm giao tiếp và nhận thức các tín hiệu cảnh báo | 5.2.12, 7.2.1.1 m, Phụ lục … |

| 4.5 | Mối nguy hiểm từ các vật liệu sử dụng và nhiên liệu | Tiếp xúc hoặc hít phải chất lỏng độc hại, khí, bụi và khí xả | 5.2.1, 5.2.5, 5.3.4, 7 |

| 4.6 | Ecgônômi | Tổn hại do trạm điều khiển/bảng điều khiển có chất lượng thiết kế thấp | 5.2.6 |

| Không đủ ánh sáng | 7.2.1.1 k) | ||

| Vị trí điều khiển không phù hợp khi nạp nhiên liệu | 5.2.6 | ||

| Điều kiện lối vào không phù hợp | 5.2.2, 5.3.1.6, 5.3.2.5, 5.3.3… | ||

| 4.7 | Các sự cố do lỗi hệ thống | Lỗi do nguồn cấp điện Lỗi do hệ thống điều khiển | 5.2.1, 5.2.4, 5.2.7, 5.2.10, 5.3.2.4, 5.3.3.2 |

| 4.8 | Tương thích điện từ (EMC) | Các chức năng không dự định trước của máy và/hoặc sự nhiễu của các thiết bị bên ngoài | 5.2.13 |

5 Yêu cầu về an toàn và/hoặc biện pháp bảo vệ

5.1 Quy định chung

Máy phải tuân theo các yêu cầu và/hoặc các biện pháp bảo vệ của Điều này.

Ngoài ra khi thiết kế máy, đối với các mối nguy hiểm có liên quan nhưng không đáng kể và không được đề cập trong tiêu chuẩn này, cần theo hướng dẫn của ISO 12100:2010 (Ví dụ như các cạnh sắc).

CHÚ THÍCH: DIN 15018-1:1984, DIN 15019-2:1979, DIN 24117:2007 và DIN 24118:2007 là phù hợp đối với việc kiểm tra các vấn đề có liên quan bằng tính toán.

Phần các quy định chung (xem Điều 5.2) đề cập đến các mối nguy hiểm xảy ra trên tất cả các máy vận chuyển, phun và bơm bê tông. Phần quy định riêng (xem Điều 5.3) áp dụng đối với các mối nguy hiểm xuất hiện ở từng loại máy khác nhau.

5.2 Yêu cầu chung cho tất cả các loại máy

5.2.1 Mối nguy hiểm do sự cố của hệ thống thủy lực hoặc khí nén

Hệ thống thủy lực phải được thiết kế tuân theo ISO 4413:2010. Các điểm dưới đây phải được đặc biệt chú ý đến:

- Sự phá vỡ đường ống trong quá trình vận hành (ví dụ dùng thiết bị bảo vệ sự phá vỡ đường ống);

- Khi các công việc bảo dưỡng và sửa chữa được tiến hành (trang bị các van một chiều/van một chiều có điều khiển, các thiết bị khóa cơ khí...).

5.2.2 Mối nguy hiểm do trượt ngã

Sàn thao tác, lối đi vào và hành lang phải là loại chống trượt, ví dụ bố trí tôn nhám hoặc tôn dạng lưới, phù hợp với ISO 2867:2011.

5.2.3 Mối nguy hiểm do điện

Các thiết bị điện phải tuân theo các yêu cầu của EN 60204-1:2006.

5.2.4 Hệ thống dừng

5.2.4.1 Thiết bị dừng khẩn cấp

Thiết bị dừng khẩn cấp phải tuân theo các yêu cầu của TCVN 6719:2008 (ISO 13850:2008).

Máy phải được trang bị thiết bị dừng khẩn cấp phù hợp với EN 60204-1:2006, 9.2.5.4.2, loại dừng 0. Máy phải có thiết bị dừng khẩn cấp ở từng chỗ điều khiển. Các thiết bị điều khiển từ xa loại có dây được xem như là một trạm điều khiển trên máy.

Mọi sự điều khiển không phải cho vận hành bình thường của máy và không cho dừng khẩn cấp (xem Điều 3.9, hoạt động khẩn cấp) phải được bảo vệ chống lại việc kích hoạt máy ngoài ý muốn và phải được mô tả trong Hướng dẫn sử dụng.

5.2.4.2 Hệ thống dừng cho điều khiển từ xa loại không dây

Điều khiển từ xa loại không dây phải được trang bị chức năng dừng tuân theo EN 60204-1:2006, 9.2.7.3.

5.2.5 Bảo vệ về nhiệt và khí thải

Nhiệt độ lớn nhất của bề mặt tiếp xúc với thời gian tiếp xúc là 1 s phải tuân theo các yêu cầu của ISO 13732-1:2008.

Trường hợp cần thiết phải bố trí rào chắn hoặc vật liệu cách nhiệt.

Khí thải phải được dẫn ra khỏi chỗ làm việc của người điều khiển máy.

5.2.6 Thiết kế Ecgônômi

Các yêu cầu chung của EN 614-1:2006+A1:2009, EN 894-1:1997+A1:2008, EN 894-2:1997+A1:2008 và EN 894-3:2000+A1:2008 phải được áp dụng cho tiêu chí Ecgônômi.

5.2.7 Trạm điều khiển nhiều nhánh

Nếu có nhiều hơn một trạm điều khiển trên máy thì mỗi một hoạt động (ví dụ khởi động máy, tắt máy, mở máy) chỉ có thể điều khiển được từ một trạm điều khiển. Phải có khả năng chuyển mạch ưu tiên đối với một trạm so với các trạm điều khiển khác. Hệ thống điều khiển phải tuân theo ISO TCVN 7384-1:2010 (ISO 13849-1:2008), mức chất lượng C.

5.2.8 Rào chắn cố định

Nếu như các rào chắn bị tháo ra thì thiết bị cố định rào chắn phải gắn với các rào chắn hoặc với máy. Các rào chắn cố định phải tuân theo các nguyên tắc thiết kế của TCVN 9059:2011 (ISO 14120:2002).

5.2.9 Yêu cầu cho việc di chuyển và vận chuyển máy

Yêu cầu người lái xe phải kiểm tra trước khi lăn bánh để đảm bảo rằng tất cả các bộ phận ở trạng thái sẵn sàng cho việc di chuyển (ví dụ như tầm nhìn của máy, gương, đèn cảnh báo, còi).

5.2.10 Yêu cầu của hệ thống điều khiển (điện và thủy lực)

5.2.10.1 Yêu cầu chung

Các bộ phận đảm nhận chức năng an toàn của hệ thống điều khiển phải phù hợp với mức chất lượng được định nghĩa trong TCVN 7384-1:2010 (ISO 13849-1:2008) và đáp ứng được các mục dưới đây.

5.2.10.2 Rào chắn/Nắp đậy

Rào chắn phải mở ra một hoặc nhiều lần trong ngày (ví dụ tấm chắn dạng lưới của khoang nạp) phải được khóa liên động để các chuyển động nguy hiểm (ví dụ chuyển động của van phân phối vật liệu trong khoang nạp hoặc chuyển động của cơ cấu trộn) tự động dừng lại trong vòng 0,5 s sau khi tấm chắn được mở ra. Tất cả các bộ phận của hệ thống điều khiển thực hiện chức năng dừng phải đáp ứng mức chất lượng C.

Trường hợp các rào chắn này được mở ra ít hơn một lần trong ngày thì chúng có thể là loại rào chắn cố định.

5.2.10.3 Các bộ phận chuyển động của máy

Các bộ phận bảo vệ trước các chuyển động nguy hiểm và các bộ phận dùng để mở ra một lần hoặc nhiều lần trong ngày (xem Điều 5.3.2.3) được coi là các thiết bị bảo vệ di động có chức năng khóa liên động. Các chuyển động nguy hiểm phải tự động dừng trong vòng 0,5 s sau khi rào chắn được mở ra. Tất cả các bộ phận của hệ thống điều khiển thực hiện chức năng dừng phải đáp ứng các yêu cầu của mức chất lượng C.

5.2.10.4 Hệ thống chân chống

5.2.10.4.1 Hệ thống điều khiển hệ chân chống khi tầm hoạt động lớn nhất

Hệ thống điều khiển hệ chân chống khi tầm hoạt động lớn nhất của cần phải đáp ứng mức chất lượng C.

Hệ thống điều khiển hệ chân chống phải được khóa liên động với hệ thống điều khiển hoạt động của cần để khi có sự kích hoạt chức năng hoạt động của cần thì việc kiểm tra vị trí chính xác theo phương ngang của hệ chân chống phải được thực hiện.

Không yêu cầu kiểm tra các chân chống đứng.

Cho phép điều chỉnh hệ chân chống kể cả khi cần không nằm ở trạng thái di chuyển máy.

5.2.10.4.2 Hệ thống điều khiển hệ chân chống khi tầm hoạt động bị hạn chế

Hệ thống điều khiển hệ chân chống và hệ thống điều khiển cần trong trường hợp khu vực tựa bị hạn chế cũng như đối với tầm hoạt động bị hạn chế của cần phải đáp ứng các yêu cầu của mức chất lượng D.

Hệ thống điều khiển hệ chân chống phải được khóa liên động với hệ thống điều khiển của cần sao cho hệ chân chống chỉ có thể chuyển động khi cần nằm ở trạng thái di chuyển máy.

Khi kích hoạt chức năng hoạt động của cần, phải kiểm tra độ chính xác về vị trí và độ vuông góc của hệ chân chống với mặt nền tiếp xúc.

Việc điều chỉnh hệ chân chống khi cần không nằm ở trạng thái di chuyển chỉ được phép khi vị trí của cần được xác định không gây ra tải trọng làm hệ thống chân chống bị dịch chuyển.

Các xylanh thủy lực phải được trang bị các thiết bị bảo vệ khi đường ống thủy lực bị vỡ (Ví dụ van chống rơi).

5.2.10.5 Thiết bị dừng khẩn cấp

Tất cả các bộ phận của hệ thống điều khiển thực hiện chức năng dừng khẩn cấp phải đáp ứng các yêu cầu của mức chất lượng C.

5.2.10.6 Cần phân phối bê tông bao gồm cả cơ cấu quay

5.2.10.6.1 Hệ thống điều khiển của cần phân phối bê tông khi tầm hoạt động lớn nhất

Hệ thống điều khiển cần phân phối bê tông khi tầm hoạt động lớn nhất phải đáp ứng được các yêu cầu của mức chất lượng C. Hệ thống điều khiển cần phân phối bê tông phải được khóa liên động với hệ thống chân chống sao cho cần chỉ có thể hoạt động khi hệ thống chân chống duỗi hết hành trình.

5.2.10.6.2 Hệ thống điều khiển của cần phân phối bê tông khi tầm hoạt động bị hạn chế

Hệ thống điều khiển của cần phải được khóa liên động với hệ thống chân chống sao cho cần chỉ có thể hoạt động khi hệ thống chân chống được duỗi ra theo cách thức được quy định bởi nhà sản xuất. Hệ thống điều khiển phải đảm bảo sao cho cần chỉ có thể chuyển động trong vùng làm việc cho phép. Hệ thống điều khiển của cần phân phối bê tông trong trường hợp khu vực tựa bị hạn chế cũng như đối với tầm hoạt động bị hạn chế của cần phải đáp ứng các yêu cầu của mức chất lượng D.

5.2.10.6.3 Hệ thống điều khiển của cần phân phối bê tông khi vệ sinh máy

Khi vệ sinh bơm bê tông cho phép cần bơm bê tông có thể có các chuyển động cần thiết trong khi hệ thống chân chống không duỗi hết hành trình. Chỉ những chuyển động này được thực hiện khi không có hệ thống chân chống mà không gây mất ổn định máy.

Hệ thống điều khiển phải được thiết kế cùng cách thức của hệ thống điều khiển cần phân phối bê tông (xem Điều 5.2.10.6.1 và Điều 5.2.10.6.2).

5.2.10.7 Đối trọng di động và hệ thống treo

Đối trọng di động hoặc các bộ phận chuyển động có chức năng như là đối trọng phải được khóa vào vị trí trước khi cần phân phối bê tông hoạt động.

Nếu chuyển động đó được dẫn động bằng động cơ thì nguồn cấp điện phải được khóa liên động để đảm bảo trình tự hoạt động một cách chính xác giữa cần phân phối bê tông và đối trọng.

Trường hợp có sai sót trong hoạt động của đối trọng di động có thể dẫn đến gây lật đổ máy, hệ thống điều khiển phải đáp ứng các yêu cầu của mức chất lượng D.

5.2.10.8 Thiết bị cảnh báo dùng trong trạng thái di chuyển

Nếu một hệ thống điều khiển được dùng để đảm bảo các yêu cầu theo Điều 5.2.9 thì nó phải đáp ứng được các yêu cầu của mức chất lượng B.

5.2.11 Ổn định

5.2.11.1 An toàn chống lật

Máy và các bộ phận của nó và các thiết bị phụ trợ phải đủ ổn định cũng như phải có các biện pháp khác để ngăn ngừa lật, đổ hoặc các chuyển động không được điều khiển trong quá trình vận chuyển, lắp đặt, tháo dỡ máy và bất kỳ hoạt động liên quan khác của máy.

CHÚ THÍCH: DIN 24117:2007 thích hợp cho việc tính toán ổn định hoặc thử tải (phương pháp đo) của máy bơm bê tông có cần phân phối.

5.2.11.2 Ổn định của máy vận chuyển, phun vữa xây dựng theo Hình A.2, A.3 và A.4

Ổn định khi máy hoạt động phải được đảm bảo với góc nghiêng 10º theo mỗi hướng.

5.2.12 Tiếng ồn

5.2.12.1 Giảm tiếng ồn khi thiết kế máy

Nguồn phát thải tiếng ồn chính trên máy là động cơ, máy nén khí hoặc bơm thủy lực.

Khi thiết kế máy, phải xem xét đến các thông tin có sẵn và các biện pháp kỹ thuật để giảm tiếng ồn ở nguồn được quy định trong ISO 11688-1:2009.

CHÚ THÍCH: ISO 11688-2 đưa ra thông tin có ích về cơ chế phát sinh tiếng ồn trong máy. Trong trường hợp sự giảm tiếng ồn từ nguồn không thể thực hiện được bằng thiết kế một cách hiệu quả thì phải trang bị các biện pháp/các thiết bị bảo vệ cho máy (VÍ DỤ: vỏ bao che) để giảm tiếng ồn.

Giảm tiếng ồn có thể bằng cách như lựa chọn các bộ phận có tiếng ồn thấp, giảm sự rung động truyền từ động cơ đến các bộ phận khác của kết cấu và thiết kế kết cấu có khả năng loại trừ cộng hưởng.

5.2.12.2 Thông tin về sự phát thải tiếng ồn

Thông tin về sự phát thải tiếng ồn phải được đưa vào Hướng dẫn sử dụng (xem Điều 7.2.1.1 m). Nếu trong tài liệu chào hàng cung cấp các thông số hoạt động thì trong các tài liệu này các thông tin tương tự về phát thải tiếng ồn được nêu trong Hướng dẫn sử dụng cũng phải được đưa ra.

5.2.13 Tương thích điện từ (EMC)

Máy vận chuyển, phun, bơm bê tông và vữa xây dựng phải thỏa mãn các yêu cầu về tính tương thích điện từ theo EN 13309:2010. Đối với các máy dẫn động điện, các yêu cầu về tính tương thích điện từ trong công nghiệp phải được áp dụng.

5.3 Yêu cầu đối với từng loại máy

5.3.1 Bơm bê tông loại cố định và di động và máy phun bê tông (xem Phụ lục A)

Bảng 2 - Bơm bê tông loại cố định và di động và máy phun bê tông

| Bộ phận máy | Nhóm nguy hiểm | Mối nguy hiểm | Biện pháp an toàn | ||||||||||||||||||||

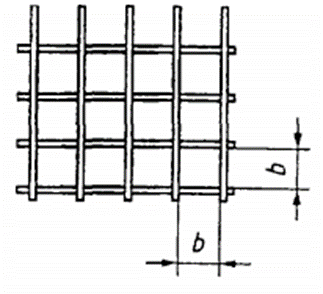

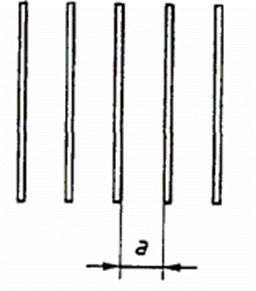

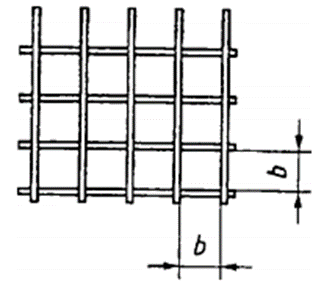

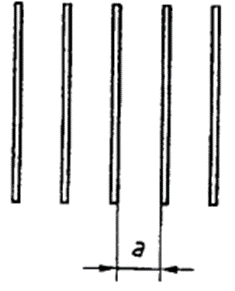

| 5.3.1.1 Khoang nạp | Cơ học | Chèn ép giữa cơ cấu trộn, van phân phối, thành bên của khoang nạp và nắp đậy dạng lưới | Nắp đậy dạng lưới trên cửa khoang nạp của máy bơm và máy phun bê tông cũng như trên cửa nạp liệu hoặc cửa làm vệ sinh phải là loại rào chắn di động được khóa liên động với động cơ dẫn động cơ cấu trộn/van phân phối để động cơ dừng lại trong vòng 0,5s khi nắp đậy được mở ra. Việc đóng nắp đậy trở lại cần đảm bảo không khởi động lại hoạt động của máy. Việc khởi động lại trạng thái hoạt động có thể được thực hiện nhờ một sự tác động có chủ ý của một thiết bị khác so với thiết bị khởi động thông thường. Thiết bị này phải được bố trí sao cho người điều khiển có thể quan sát được khoang nạp. Hệ thống điều khiển cho khóa liên động của nắp đậy phải đáp ứng các yêu cầu của mức chất lượng C. Nắp đậy dạng lưới phải đảm bảo an toàn bằng các biện pháp kết cấu hoặc có khả năng khóa lại ở vị trí mở của chúng. Ở máy bơm và máy phun bê tông, cửa nạp liệu của khoang nạp được bảo vệ thông qua nắp đậy dạng lưới với các kích thước sau:

a Khoảng cách cho phép lớn nhất giữa các thanh thép, mm; b Chiều rộng cho phép lớn nhất của ô lưới, mm; h Khoảng cách cho phép nhỏ nhất của nắp đậy đến điểm gây chèn ép giữa cơ cấu trộn và thành bên của khoang nạp, mm. CHÚ THÍCH: Các khoảng cách giữa các thanh hoặc chiều rộng ô lưới là sự dung hòa tốt nhất giữa yếu tố an toàn và khả năng nạp vào của cốt liệu bê tông (các giá trị khoảng cách khác gây cản trở cốt liệu). Cấm bước vào nắp đậy bảo vệ (xem Điều 7.2.1.1 h) Các bộ phận cơ khí có chuyển động (ví dụ như cơ cấu chuyển hướng của van phân phối bê tông) phải được che chắn bằng rào chắn cố định phù hợp với TCVN 9059:2011 (ISO 14120:2002). | ||||||||||||||||||||

| Các hạt vật liệu bắn ra do lượng bê tông trong khoang nạp còn ở mức thấp hoặc trong quá trình bơm ngược lại | Chiều cao thích hợp của lượng bê tông ở khoang nạp trong quá trình bơm phải được đảm bảo. Đối với bơm bê tông, phải trang bị một nắp bảo vệ để ngăn vật liệu bắn ra (xem Điều 7.2.1.1 h) Công tác vệ sinh máy phải được chỉ rõ trong Hướng dẫn sử dụng (xem Điều 7.2.1.1 i) | ||||||||||||||||||||||

| Bơm bê tông loại cố định và di động và máy phun bê tông và vữa xây dựng: Kích thước tính bằng milimét | |||||||||||||||||||||||

|

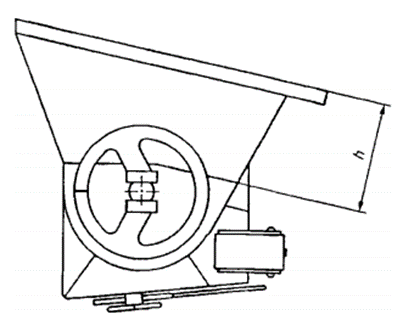

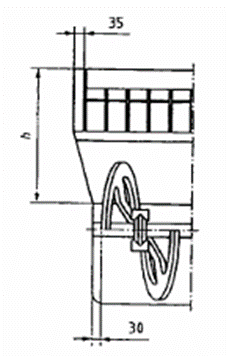

CHÚ DẪN h Khoảng cách cho phép nhỏ nhất của nắp đậy đến điểm gây chèn ép giữa cơ cấu trộn và thành bên của khoang nạp, mm Hình 1 - Nắp đậy dạng lưới - Khoảng cách đến điểm gây chèn ép |

CHÚ DẪN h Khoảng cách cho phép nhỏ nhất của nắp đậy đến điểm gây chèn ép giữa cơ cấu trộn và thành bên của khoang nạp, mm Hình 2 - Thành bên của khoang nạp - Khoảng cách bảo vệ | ||||||||||||||||||||||

|

CHÚ DẪN b Chiều rộng cho phép lớn nhất của ô lưới, mm Hình 3 - Nắp đậy dạng lưới đan |

CHÚ DẪN a Khoảng cách cho phép lớn nhất giữa các thanh thép, mm Hình 4 - Nắp đậy dạng thanh | ||||||||||||||||||||||

| 5.3.1.2 Cửa xả vật liệu của khoang nạp | Cơ học | Chèn ép và cắt đứt giữa các bộ phận chuyển động và bộ phận cố định | Thiết bị điều khiển dùng cho bộ phận khóa cửa xả vật liệu được dẫn động bằng động cơ phải là loại có khả năng tự hồi vị trí. Khoảng cách từ thiết bị điều khiển đến điểm gây chèn ép phải đủ lớn để đảm bảo khi thiết bị điều khiển được thả ra thì các vị trí nguy hiểm chỉ có thể được tiếp cận khi mà các chuyển động nguy hiểm đã dừng hẳn. Khoảng cách này phải tuân theo TCVN 7386:2011 (ISO 13855:2010). Độ lớn cửa xả vật liệu phải cho phép vật liệu thoát ra ngoài khoang nạp trong quá trình vệ sinh máy mà không cần phải tiếp cận vào vùng nguy hiểm dưới điều kiện hoạt động bình thường. Việc mô tả mối nguy hiểm phải được nêu trong Hướng dẫn sử dụng bao gồm cả bảng chỉ dẫn các vị trí nguy hiểm trên máy (xem Điều 7.2.1.1 i và Điều 7.2.1.1 j) | ||||||||||||||||||||

| 5.3.1.3 Liên kết ống dẫn |

| Chèn ép và cắt đứt giữa các bộ phận chuyển động và bộ phận cố định | Việc mô tả mối nguy hiểm phải được nêu trong Hướng dẫn sử dụng bao gồm cả bảng chỉ dẫn các vị trí nguy hiểm trên máy (xem Điều 7.2.1.1 h, 7.2.1.1 i và 7.2.1.1 j) | ||||||||||||||||||||

| 5.3.1.4 Bơm bê tông | Cơ học | Chèn ép giữa các bộ phận chuyển động và bộ phận cố định | Các vị trí gây chèn ép phải được bảo vệ bằng rào chắn cố định. Các bộ phận cơ khí có chuyển động (Ví dụ giữa thùng chứa nước và piston bơm) phải được bảo vệ bằng rào chắn cố định phù hợp với TCVN 9059:2011 (ISO 14120:2002). | ||||||||||||||||||||

| 5.3.1.5 Khu vực truyền động | Cơ học | Chèn ép giữa rào chắn kiểu bản lề và các bộ phận của máy | Rào chắn kiểu bản lề phải được bố trí hoặc được chế tạo sao cho không được phép đóng lại ngoài ý muốn khi đang ở vị trí mở | ||||||||||||||||||||

| Bị cuốn vào các trục quay tự do | Rào chắn cố định với khoảng cách theo ISO 13857:2008 | ||||||||||||||||||||||

| Mắc lại giữa dây đai và bánh đai dẫn động | Rào chắn cố định với khoảng cách theo ISO 13857:2008 | ||||||||||||||||||||||

| 5.3.1.6 Toàn bộ máy | Cơ học | Độ bền | Máy phải được thiết kế theo trình độ phát triển của kỹ thuật (xem Điều 5.1). Mục đích sử dụng dự kiến của máy cũng phải được xem xét. | ||||||||||||||||||||

| Mất ổn định do chân chống đặt trên nền đất yếu | Lực lớn nhất xuất hiện trên chân chống phải được ghi trên các chân chống. | ||||||||||||||||||||||

| Mất ổn định do máy hoặc các bộ phận của máy trong quá trình lắp ráp bằng thiết bị nâng trên công trường xây dựng | Máy và các bộ phận riêng lẻ của nó phải có điểm móc hàng phù hợp để dịch chuyển hoặc nâng bằng thiết bị nâng trong quá trình lắp đặt trên công trường. | ||||||||||||||||||||||

| Sự bắn ra của các bộ phận hay vật liệu | Máy phải được thiết kế sao cho các tắc nghẽn trong đường ống vận chuyển có thể được loại trừ với rủi ro ít nhất. Điều này có thể đạt được nhờ một thiết bị bơm ngược trở lại. | ||||||||||||||||||||||

| Lỗi hệ thống | Các chuyển động vô ý hoặc không có kiểm soát của các bộ phận máy do có nhiều trạm điều khiển trên máy | Người vận hành chỉ có thể vận hành máy từ một trạm điều khiển được chọn trước. Các bộ phận điều khiển máy phải đảm bảo an toàn trước các vận hành trái phép và phải được bố trí, thiết kế và ký hiệu sao cho việc nhầm lẫn là không thể xảy ra. | |||||||||||||||||||||

|

CHÚ DẪN b Chiều rộng cho phép lớn nhất của ô lưới, mm Hình 3 - Nắp đậy dạng lưới đan |

CHÚ DẪN a Khoảng cách cho phép lớn nhất giữa các thanh thép, mm Hình 4 - Nắp đậy dạng thanh | ||||||||||||||||||||||

| 5.3.1.2 Cửa xả vật liệu của khoang nạp | Cơ học | Chèn ép và cắt đứt giữa các bộ phận chuyển động và bộ phận cố định | Thiết bị điều khiển dùng cho bộ phận khóa cửa xả vật liệu được dẫn động bằng động cơ phải là loại có khả năng tự hồi vị trí. Khoảng cách từ thiết bị điều khiển đến điểm gây chèn ép phải đủ lớn để đảm bảo khi thiết bị điều khiển được thả ra thì các vị trí nguy hiểm chỉ có thể được tiếp cận khi mà các chuyển động nguy hiểm đã dừng hẳn. Khoảng cách này phải tuân theo TCVN 7386:2011 (ISO 13855:2010). Độ lớn cửa xả vật liệu phải cho phép vật liệu thoát ra ngoài khoang nạp trong quá trình vệ sinh máy mà không cần phải tiếp cận vào vùng nguy hiểm dưới điều kiện hoạt động bình thường. Việc mô tả mối nguy hiểm phải được nêu trong Hướng dẫn sử dụng bao gồm cả bảng chỉ dẫn các vị trí nguy hiểm trên máy (xem Điều 7.2.1.1 i và Điều 7.2.1.1 j) | ||||||||||||||||||||

| 5.3.1.3 Liên kết ống dẫn |

| Chèn ép và cắt đứt giữa các bộ phận chuyển động và bộ phận cố định | Việc mô tả mối nguy hiểm phải được nêu trong Hướng dẫn sử dụng bao gồm cả bảng chỉ dẫn các vị trí nguy hiểm trên máy (xem Điều 7.2.1.1 h, 7.2.1.1 i và 7.2.1.1 j) | ||||||||||||||||||||

| 5.3.1.4 Bơm bê tông | Cơ học | Chèn ép giữa các bộ phận chuyển động và bộ phận cố định | Các vị trí gây chèn ép phải được bảo vệ bằng rào chắn cố định. Các bộ phận cơ khí có chuyển động (Ví dụ giữa thùng chứa nước và piston bơm) phải được bảo vệ bằng rào chẳn cố định phù hợp với TCVN 9059:2011 (ISO 14120:2002). | ||||||||||||||||||||

| 5.3.1.5 Khu vực truyền động | Cơ học | Chèn ép giữa rào chắn kiểu bản lề và các bộ phận của máy | Rào chắn kiểu bản lề phải được bố trí hoặc được chế tạo sao cho không được phép đóng lại ngoài ý muốn khi đang ở vị trí mở | ||||||||||||||||||||

| Bị cuốn vào các trục quay tự do | Rào chắn cố định với khoảng cách theo ISO 13857:2008 | ||||||||||||||||||||||

| Mắc lại giữa dây đai và bánh đai dẫn động | Rào chắn cố định với khoảng cách theo ISO 13857:2008 | ||||||||||||||||||||||

| 5.3.1.6 Toàn bộ máy | Cơ học | Độ bền | Máy phải được thiết kế theo trình độ phát triển của kỹ thuật (xem Điều 5.1). Mục đích sử dụng dự kiến của máy cũng phải được xem xét. | ||||||||||||||||||||

| Mất ổn định do chân chống đặt trên nền đất yếu | Lực lớn nhất xuất hiện trên chân chống phải được ghi trên các chân chống. | ||||||||||||||||||||||

| Mất ổn định do máy hoặc các bộ phận của máy trong quá trình lắp ráp bằng thiết bị nâng trên công trường xây dựng | Máy và các bộ phận riêng lẻ của nó phải có điểm móc hàng phù hợp để dịch chuyển hoặc nâng bằng thiết bị nâng trong quá trình lắp đặt trên công trường. | ||||||||||||||||||||||

| Sự bắn ra của các bộ phận hay vật liệu | Máy phải được thiết kế sao cho các tắc nghẽn trong đường ổng vận chuyển có thể được loại trừ với rủi ro ít nhất. Điều này có thể đạt được nhờ một thiết bị bơm ngược trở lại. | ||||||||||||||||||||||

| Lỗi hệ thống | Các chuyển động vô ý hoặc không có kiểm soát của các bộ phận máy do có nhiều trạm điều khiển trên máy | Người vận hành chỉ có thể vận hành máy từ một trạm điều khiển được chọn trước. Các bộ phận điều khiển máy phải đảm bảo an toàn trước các vận hành trái phép và phải được bố trí, thiết kế và ký hiệu sao cho việc nhầm lẫn là không thể xảy ra. | |||||||||||||||||||||

| Mất ổn định do có sai sót trong hoạt động của đối trọng di động, nghĩa là của trục bánh xe có khả năng nâng hạ cùng hệ thống treo chủ động | Kiểm tra khóa liên động của đối trọng di động, tức là giữa trục bánh xe có khả năng nâng hạ cùng hệ thống treo tích cực với hoạt động của cần phân phối bê tông (xem Điều 5.2.10.7) | ||||||||||||||||||||||

| Mất ổn định do sử dụng không đúng cách hệ chân chống | Kiểm tra khóa liên động của hệ thống chân chống với hoạt động của cần phân phối bê tông (xem Điều 5.2.10.4) | ||||||||||||||||||||||

| Mất ổn định do sử dụng không đúng cách cần phân phối bê tông, tức là hệ thống chân chống chưa duỗi hết hành trình, sử dụng nó như là một cần trục | Việc sử dụng đúng cách cũng như việc sử dụng sai mục đích được dự đoán trước phải được nhà sản xuất định nghĩa trong Hướng dẫn sử dụng (xem Điều 7) | ||||||||||||||||||||||

| Cơ học | Trượt, vấp và té ngã | Hệ thống tiếp cận các lối đi cũng như tương tự lối đi phải tuân theo ISO 2867:2011, ngoại trừ các cần phân phối bê tông di động và cần của máy phun bê tông Các chỉ dẫn đối với hệ thống tiếp cận đến các cần phân phối bê tông di động và đến cần của máy phun bê tông phải được thông tin một cách rõ ràng (xem Điều 7.2.1.1 h) Phải có thông báo cấm tiếp cận máy trong quá trình máy hoạt động bình thường (xem Điều 7.2.1.1 a và 7.2.1.1 h) | |||||||||||||||||||||

| 5.3.1.7 Cần phân phối bê tông | Cơ học | Chèn ép giữa các bộ phận có chuyển động của cần phân phối bê tông và các bộ phận cố định của máy, giữa các bộ phận có chuyển động của máy và các thiết bị không thuộc về máy | Xem Điều 5.3.3.3 | ||||||||||||||||||||

5.3.2 Máy vận chuyển và phun vữa xây dựng (xem Phụ lục A)

CHÚ THÍCH: Đối với các máy trong tổ hợp với các máy trộn có thể xem TCVN 11359:2016 (EN 12151:2007).

Bảng 3 - Máy vận chuyển và phun vữa xây dựng

| Bộ phận máy | Nhóm nguy hiểm | Mối nguy hiểm | Các biện pháp an toàn |

| 5.3.2.1 Khoang nạp | Cơ học | Chèn ép giữa cơ cấu trộn, thành bên của khoang nạp và nắp đậy dạng lưới | Khoang nạp, nơi chứa cơ cấu trộn hoặc vít tải phải được trang bị một nắp đậy dạng lưới như là một thiết bị bảo vệ cố định (xem Điều 7.2.1.1 h và 7.2.1.1 j). Chiều rộng của ô lưới lớn nhất có thể là 60 mm và khoảng cách tối thiểu giữa nắp đậy và vị trí gây chèn ép là 120 mm. Ngược lại, nắp đậy dạng lưới của khoang nạp có thể có chiều rộng của ô lưới đến 70 mm ở máy vận chuyển vữa xây dựng sử dụng máy nén khí mà buồng khí nén của nó được làm kín bằng nắp bảo vệ trước khi vận chuyển vữa, sau mỗi lần nạp và mỗi lần trộn. Khoảng cách tối thiểu của nắp đậy đến vị trí gây chèn ép giữa cơ cấu trộn hoặc vít tải và thành bên của khoang nạp là 120 mm. |

|

|

|

| Nắp đậy được mở ra một hoặc nhiều lần trong ngày phải được khóa liên động với nguồn dẫn động của các bộ phận có chuyển động có khả năng chạm vào, sao cho các nguồn dẫn động động này phải dừng lại trong vòng 0,5 s tính từ khi nắp đậy được mở ra. Đối với vữa ướt được đưa vào khoang nạp, phải thực hiện công tác vệ sinh khoang nạp và các bộ phận có chuyển động bên trong khoang nạp một lần trong ngày. Trường hợp công tác vệ sinh có thể tiến hành mà không phải mở nắp đậy thì nắp đậy đó có thể được cố định lâu dài và không tháo bỏ được. Không thể che thiết bị ngắt mạch bằng một thiết bị đơn giản. Các nắp đậy kiểu bản lề phải được lắp đặt hoặc trang bị sao cho không thể đóng lại một cách vô ý khi chúng đang ở vị trí mở. Cửa ra của khoang nạp phải được bảo vệ bằng một phễu hoặc một thiết bị ngăn cách mà ở đầu dưới của nó phải bố trí một nắp bảo vệ dạng lưới thỏa mãn các yêu cầu sau: chiều rộng cho phép lớn nhất của ô lưới là 70 mm và khoảng cách nhỏ nhất giữa nắp bảo vệ và vị trí gây chèn ép là 150 mm hoặc chiều rộng cho phép lớn nhất của ô lưới là 40mm và khoảng cách nhỏ nhất giữa nắp bảo vệ và vị trí gây chèn ép là 120 mm Các giá trị trung gian có thể được chấp nhận. Cấm bước vào nắp đậy bảo vệ (xem Điều 7.2.1.1 h). |

| 5.3.2.2 Khoang nạp | Cơ học | Chèn ép giữa khoang nạp kiểu bản lề và các bộ phận cố định của máy | Khoang nạp di động phải được khóa ở vị trí giới hạn của nó để loại trừ các chuyển động vô ý. Để điều khiển chuyển động đóng lại của khoang nạp dẫn động bằng động cơ, phải trang bị một (nhiều) thiết bị điều khiển có khả năng tự hồi vị trí. Thiết bị điều khiển phải có khoảng cách đến vị trí gây chèn ép đủ lớn để loại trừ việc tiếp xúc với các bộ phận chuyển động. Khu vực nguy hiểm phải có khả năng quan sát được. Phải loại trừ việc khởi động bất ngờ của máy. |

| 5.3.2.3 Khu vực truyền động | Cơ học | Chèn ép giữa các bộ phận di động và các bộ phận cố định sau khi mở nắp đậy hoặc các bộ phận máy | Vị trí gây chèn ép phải được bảo vệ bằng rào chắn cố định. Nắp đậy di động hoặc các bộ phận của máy được mở ra một lần hoặc nhiều lần trong ngày phải được khóa liên động với động cơ dẫn động các bộ phận có chuyển động sao cho động cơ dừng lại trong vòng 0,5 s kể từ khi nắp đậy được mở ra. Các rào chắn hoặc nắp bảo vệ có liên kết dạng bản lề phải được lắp đặt hoặc trang bị sao cho không thể đóng lại một cách vô ý khi chúng đang ở vị trí mở. |

| Cuốn vào các trục quay tự do | Rào chắn cố định với khoảng cách theo ISO 13857:2008, Bảng 4. | ||

| Mắc lại giữa dây đai và bánh đai dẫn động | Rào chắn cố định với khoảng cách theo ISO 13857:2008, Bảng 4. | ||

| 5.3.2.4 Toàn bộ máy | Cơ học | Mất ổn định do máy hoặc các bộ phận của máy trong quá trình lắp đặt bằng thiết bị nâng trên công trường xây dựng | Máy vận chuyển hoặc máy phun bê tông và vữa xây dựng và các bộ phận riêng của nó phải có điểm móc hàng phù hợp để dịch chuyển hoặc nâng bằng thiết bị nâng trong quá trình lắp đặt trên công trường. |

| Các chuyển động không có kiểm soát của các bộ phận của máy do các thiết bị điều khiển tác động ngược chiều nhau khi có nhiều hơn một trạm điều khiển | Người vận hành chỉ có thể vận hành máy từ một trạm điều khiển được chọn trước (đòi hỏi sự chuyển đổi trạm điều khiển rõ ràng) | ||

| Sự bắt đầu của các chuyển động nguy hiểm | Các bộ phận điều khiển các chuyển động nguy hiểm phải được trang bị các thiết bị điều khiển có khả năng tự hồi vị trí. Thiết bị điều khiển phải có khoảng cách vừa đủ so với vị trí gây chèn ép. Khoảng cách này phải đủ lớn để loại trừ việc tiếp xúc giữa thiết bị điều khiển với các bộ phận chuyển động. Khu vực nguy hiểm phải có khả năng quan sát được. Việc khởi động bất ngờ phải được loại trừ. Các bộ phận điều khiển máy phải đảm bảo an toàn trước các vận hành trái phép và phải được bố trí, thiết kế và ký hiệu sao cho việc nhầm lẫn là không thể xảy ra. | ||

| Sự bắn ra của các bộ phận máy hay của vật liệu khi mở nắp đậy của thùng chứa liệu | Nắp của thùng chứa liệu phải được khóa liên động sao cho nó chỉ có thể được mở ra khi hệ thống đã giảm áp suất. | ||

| Trong quá trình loại bỏ tắc nghẽn | Máy phải được thiết kế để không gây nguy hiểm cho người do sự bắn ra của vật liệu được bơm ngược. Máy phải được thiết kế sao cho các tắc nghẽn trong đường ống vận chuyển có thể được loại trừ với rủi ro ít nhất. Điều này có thể đạt được nhờ, ví dụ, thông qua một kết cấu hợp lý của vòi phun ngược hoặc bằng thiết bị cố định ngăn ngừa ống bật ra khỏi vòi phun và ở khoang nạp vữa xây dựng hoặc bằng một thiết bị cơ khí để bơm ngược. | ||

| 5.3.2.5 Toàn bộ máy | Cơ học | Trượt trên lối đến vị trí làm việc trong quá trình bảo dưỡng | Hệ thống tiếp cận lối đi cũng như tương tự lối đi phải tuân theo ISO 2867:2011. Ngoại trừ: Trong các trường hợp mà lối đi phù hợp với ISO 2867:2011 vượt quá kích thước cho phép được quy định bởi các quy định về giao thông đường bộ thì phải đưa ra các chỉ dẫn về hệ thống tiếp cận (xem Điều 7.2.1.1 h). Phải có thông báo cấm tiếp cận máy trong quá trình máy hoạt động bình thường (xem Điều 7.2.1.1 h). |

5.3.3 Cần phân phối bê tông loại cố định và loại di động (xem Phụ lục A)

Bảng 4 - Cần phân phối bê tông loại cố định và loại di động

| Bộ phận máy | Nhóm nguy hiểm | Mối nguy hiểm | Biện pháp an toàn |

| 5.3.3.1 Toàn bộ máy | Cơ học | Độ bền | Máy phải được thiết kế theo mức độ phát triển của kỹ thuật (xem 5.1). Mục đích sử dụng dự kiến của máy cũng phải được xem xét. |

| Mất ổn định do máy hoặc các bộ phận của máy trong quá trình lắp đặt bằng thiết bị nâng trên công trường xây dựng | Máy và các bộ phận riêng lẻ của nó phải có điểm móc hàng phù hợp để dịch chuyển hoặc nâng bằng thiết bị nâng trong quá trình lắp đặt trên công trường. | ||

| Trượt trên lối đến vị trí làm việc trong quá trình bảo dưỡng | Hệ thống tiếp cận các lối đi cũng như tương tự lối đi phải tuân theo ISO 2867:2011, ngoại trừ các cần phân phối bê tông di động và cần của máy phun bê tông. Các chỉ dẫn đối với hệ thống tiếp cận đến các cần phân phối bê tông di động và đến cần của máy phun bê tông phải được nêu ra một cách rõ ràng (xem Điều 7.2.1.1 h). Phải có thông báo cấm tiếp cận máy trong quá trình máy hoạt động bình thường (xem Điều 7.2.1.1 h). | ||

| 5.3.3.2 Chân chống | Sự cố hệ thống | Các chuyển động vô ý và các chuyển động không có kiểm soát của các bộ phận của máy do các thiết bị điều khiển trên máy tác động ngược chiều nhau | Người vận hành chỉ có thể vận hành máy từ một trạm điều khiển được chọn trước. Chuyển động của cần và hệ chân chống không được thực hiện cùng lúc (ví dụ bộ lựa chọn chế độ) |

| Sự kích hoạt ngoài ý muốn các chuyển động nguy hiểm | Hệ thống điều khiển chân chống phải đảm bảo chống lại sự vận hành ngoài ý muốn: - chúng phải là các thiết bị điều khiển có khả năng tự hồi vị trí để có thể ngăn ngừa các chuyển động không cho phép/chuyển động ngoài ý muốn (ví dụ bộ lựa chọn chế độ); - chúng phải được bố trí, thiết kế và ký hiệu sao cho một sự nhầm lẫn của các bộ phận điều khiển các chuyển động nguy hiểm là không thể xảy ra; - chuyển động duỗi ra hoặc chuyển động quay của hệ chân chống phải có vận tốc nhỏ hơn hoặc bằng 0,75 m/s; - chuyển động theo phương đứng của hệ chân chống phải có vận tốc nhỏ hơn hoặc bằng 0,4 m/s nếu bộ điều khiển nằm ngoài phạm vi hoạt động; - chuyển động theo phương đứng của hệ chân chống phải có vận tốc nhỏ hơn hoặc bằng 0,2 m/s nếu bộ điều khiển nằm trong phạm vi hoạt động; | ||

| Cơ học | Chèn ép giữa hệ thống khung bệ chuyển động và các bộ phận cố định của máy hoặc thiết bị không thuộc về máy | Các bộ phận điều khiển cơ cấu quay, cơ cấu co duỗi cần và các thiết bị điều chỉnh độ cao phải được trang bị bằng một thiết bị điều khiển có khả năng tự hồi vị trí cùng với một thiết bị điều khiển trợ giúp và phải được đặt ở vị trí có khoảng cách nhỏ nhất là 0,5 m tính đến vị trí gây chèn ép. Mạch điều khiển thủy lực của hệ chân chống phải độc lập với các mạch thủy lực khác. Hệ chân chống phải được thiết kế đảm bảo an toàn trong quá trình vận chuyển. | |

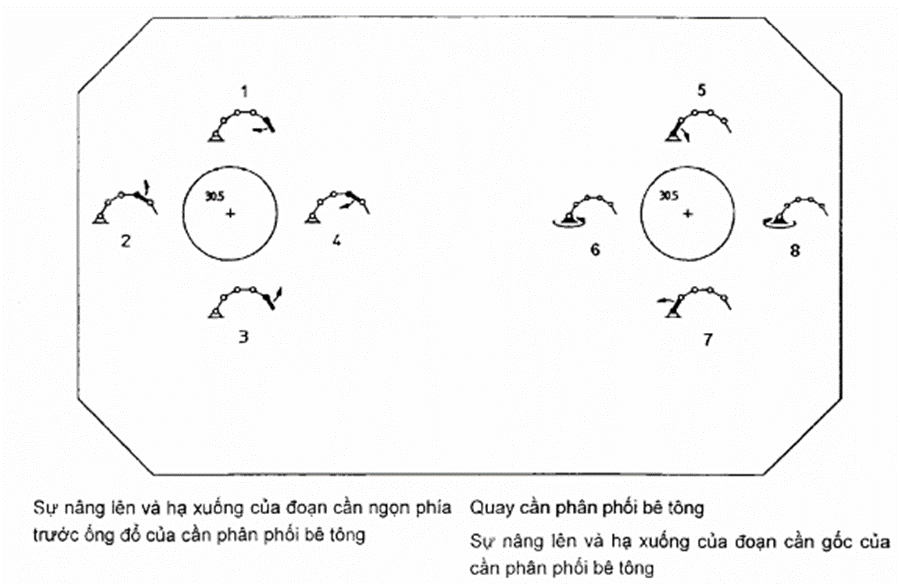

| 5.3.3.3 Cần phân phối bê tông | Cơ học | Chèn ép giữa các bộ phận có chuyển động của cần phân phối bê tông và các bộ phận cố định của máy, giữa các bộ phận có chuyển động của máy và các thiết bị không thuộc về máy | Bộ điều khiển của cần phân phối bê tông phải là thiết bị điều khiển có khả năng tự hồi vị trí để có thể ngăn ngừa các chuyển động không cho phép/chuyển động ngoài ý muốn (ví dụ bộ lựa chọn chế độ); Chúng phải được bố trí, thiết kế và ký hiệu sao cho một sự nhầm lẫn của các bộ phận điều khiển các chuyển động nguy hiểm là không thể xảy ra; Các chi tiết vận hành của thiết bị điều khiển cầm tay (điều khiển từ xa) được quy định theo Phụ lục D. Các chuyển động nâng lên và hạ xuống ở đầu cần phân phối bê tông phải có tốc độ lớn nhất không vượt quá 0,75 m/s khi có một đoạn cần đang hoạt động. Vận tốc lớn nhất ở đầu cần phân phối bê tông khi tất cả chuyển động diễn ra đồng thời phải nhỏ hơn hoặc bằng 3 m/s. Vận tốc vòng tại đầu cần phân phối bê tông khi ở tầm với lớn nhất không được lớn hơn 1,5 m/s. |

| 5.3.3.4 Ống đổ | Cơ học | Va chạm do các chuyển động không có kiểm soát (VÍ DỤ khi sự cố của bơm) và do đoạn ống đổ bị rơi | Các thiết bị an toàn bổ sung để đề phòng sự bung ra của đoạn ống đổ hoặc các đoạn ống nối để nối dài. Ống đổ không được phép nối dài, không có lỗ cắm đầu ra hoặc các thiết bị đầu ra nguy hiểm khác. Chiều dài ống đổ không vượt quá 4m nếu ống đổ được dẫn hướng bằng người điều khiển. Nếu một đoạn đường ống vận chuyển khác như là đoạn ống mềm được nối vào thì nó không được dẫn hướng bằng thủ công. Đường ống vận chuyển phải tuân theo Hướng dẫn sử dụng được đưa ra bởi nhà sản xuất dưới điều kiện ổn định của máy. |

5.3.4 Hệ thống đường ống vận chuyển (xem Phụ lục A)

Bảng 5 - Hệ thống đường ống vận chuyển

| Bộ phận | Nhóm nguy hiểm | Mối nguy hiểm | Biện pháp an toàn |

|

| Cơ học | Tia có áp lực cao, vật liệu được bơm ra có áp lực cao | Ống cứng, ống mềm và các liên kết của chúng phải được thiết kế sao cho chịu được áp suất làm việc lớn nhất. Các hệ số an toàn dưới đây phải được tuân theo khi tính toán với giá trị áp suất làm việc cho phép lớn nhất trong hệ thống đường ống ở trạng thái còn mới: - Ống đổ: 1,75 - Ống cứng, ống mềm và liên kết của chúng cũng như các phụ kiện (ví dụ các van cấp): 2,00 - Ống mềm và liên kết của chúng cho máy vận chuyển và máy phun vữa: 2,50 Các khớp nối ống cứng phải được thiết kế sao cho đảm bảo an toàn trước sự mở ra ngoài ý muốn. Nếu công tác vệ sinh được thực hiện bằng khí nén, ống đổ phải được tháo ra. Thiết bị làm vệ sinh phải có giỏ lọc (xem 7.2.1.1 h). Hệ thống đường ống vận chuyển phải được thiết kế hoặc trang bị sao cho các tắc nghẽn trong đường ống vận chuyển có thể được loại bỏ mà không gây nguy hiểm, ví dụ trang bị một thiết bị để bơm ngược. Máy phải được thiết kế sao cho không gây nguy hiểm đến con người do vật liệu bị bắn ra khi bơm ngược. |

6 Kiểm tra xác nhận các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

Thiết kế của máy phải được kiểm tra xác nhận sự phù hợp với các quy định. Điều khoản này bao gồm các phương pháp kiểm tra để chứng minh sự phù hợp với các yêu cầu trong Điều 5.

Việc kiểm tra phải tuân theo bảng dưới đây.

Bảng 6 - Kiểm tra

| Viện dẫn số hiệu của Điều khoản 5 | Yêu cầu an toàn và/hoặc biện pháp bảo vệ | Phương pháp kiểm tra | ||

| Kiểm tra bằng trực quan (thiết kế) | Thử chức năng | Đo/tính toán | ||

| 5.2.1 | Các yêu cầu cho hư hỏng của hệ thống thủy lực hoặc khí nén | X | X | Xem 5.2.10.1 |

| 5.2.2 | Các yêu cầu cho loại bỏ sự trượt ngã | X |

|

|

| 5.2.3 | Thiết bị điện | X | X | X chỉ cho máy dẫn động bằng động cơ điện |

| 5.2.4.1 | Thiết bị dừng khẩn cấp | X | X | xem 5.2.10.1 |

| 5.2.4.2 | Hệ thống dừng cho bộ điều khiển từ xa không dùng dây cáp | X | X | xem 5.2.10.1 |

| 5.2.5 | Bảo vệ về nhiệt và khí thải | X |

| X chỉ cho bảo vệ về nhiệt |

| 5.2.6 | Ecgônômi | X | X |

|

| 5.2.7 | Nguồn cấp điện, hệ thống điều khiển | X | X | X chỉ cho máy dẫn động bằng động cơ điện |

| 5.2.8 | Rào chắn cố định | X |

|

|

| 5.2.9 | Các yêu cầu cho di chuyển và vận chuyển | X | X |

|

| 5.2.10.1 | Yêu cầu chung | X | X | X |

| 5.2.10.2 | Rào chắn/nắp đậy | X | X | X |

| 5.2.10.3 | Các bộ phận chuyển động của máy | X | X | X |

| 5.2.10.4.1 | Hệ thống điều khiển của hệ chân chống cho tầm hoạt động lớn nhất | X | X | X |

| 5.2.10.4.2 | Hệ thống điều khiển của hệ chân chống cho tầm hoạt động giới hạn | X | X | X |

| 5.2.10.5 | Thiết bị dừng khẩn cấp | X | X | X |

| 5.2.10.6.1 | Hệ thống điều khiển của cần phân phối bê tông cho tầm hoạt động lớn nhất | X | X | X |

| 5.2.10.6.2 | Hệ thống điều khiển của cần phân phối bê tông cho tầm hoạt động giới hạn | X | X | X |

| 5.2.10.6.3 | Hệ thống điều khiển của cần phân phối bê tông cho công tác vệ sinh | X | X | X |

| 5.2.10.7 | Đối trọng di động và hệ thống treo chủ động | X | X | X |

| 5.2.10.8 | Thiết bị cảnh báo cho trạng thái di chuyển | X | X | X |

| 5.2.11.1 | An toàn chống lật đổ a) |

|

| X |

| 5.2.11.2 | Ổn định của máy vận chuyển và phun vữa xây dựng theo Hình A.2, A.3 và A.4 |

|

| X |

| 5.2.12 | Tiếng ồn | X |

| X |

| 5.2.13 | Tương thích điện từ |

|

| X |

| 5.3.1.1 | Khoang nạp | X | X | X |

| 5.3.1.2 | Cửa xả của khoang nạp | X | X |

|

| 5.3.1.3 | Liên kết của đường ống vận chuyển | X |

|

|

| 5.3.1.4 | Bơm | X |

|

|

| 5.3.1.5 | Khu vực truyền động | X | X |

|

| 5.3.1.6 | Toàn bộ máy | X | X | X |

| 5.3.1.7 | Cần phân phối bê tông | X | X | X |

| 5.3.2.1 | Khoang nạp | X | X | X |

| 5.3.2.2 | Khoang nạp | X |

|

|

| 5.3.2.3 | Khu vực truyền động | X | X |

|

| 5.3.2.4 | Toàn bộ máy | X | X | X |

| a) DIN 24117:2007 phù hợp cho việc tính toán ổn định và thử tải (đo) của máy bơm bê tông có cần phân phối. | ||||

| 5.3.2.5 | Toàn bộ máy | X | X | X |

| 5.3.3.1 | Toàn bộ máy | X | X | X |

| 5.3.3.2 | Các chân chống | X | X | X |

| 5.3.3.3 | Cần phân phối bê tông | X | X | X |

| 5.3.3.4 | Các yêu cầu an toàn cho ống đổ | X |

| X |

| 5.3.4 | Hệ thống đường ống vận chuyển | X |

| X |

7 Thông tin cho sử dụng

7.1 Quy định chung

Thông tin cho sử dụng phải bao gồm tất cả các giai đoạn của tuổi thọ hoạt động của máy.

Thông tin cho sử dụng phải được lập ra theo đúng ISO 12100:2010, 6.4.1.

7.2 Tài liệu đi kèm

7.2.1 Hướng dẫn sử dụng

7.2.1.1 Quy định chung

Hướng dẫn sử dụng phải được lập ra theo đúng ISO 12100:2010, 6.4.5. Nó phải bao gồm cả các chỉ dẫn cho các thiết bị bảo hộ cá nhân.

Hướng dẫn sử dụng phải xác định mục đích sử dụng đã được dự kiến và chỉ ra việc sử dụng sai mục đích nhưng hợp lý và có thể dự đoán trước của máy cũng như các mối nguy hiểm còn lại có thể nhận biết được.

Hướng dẫn sử dụng phải cung cấp các thông tin dưới đây:

a) Người vận hành

1) Năng lực và quá trình đào tạo của người có nhiệm vụ vận hành và bảo dưỡng máy vận chuyển, máy phun, máy bơm bê tông và vữa xây dựng;

2) Kiến thức và sự hiểu biết cần thiết về các thông tin cho người sử dụng.

b) Phải lưu giữ Hướng dẫn sử dụng và ngoài ra cả Nhật ký làm việc cho cần phân phối bê tông và bơm bê tông ở chỗ có thể dễ dàng tiếp cận trên máy;

c) Bốc xếp lên phương tiện và vận chuyển máy hoặc chuẩn bị phương tiện cho quá trình di chuyển máy.

d) Khả năng di chuyển của máy trên địa hình không bằng phẳng;

e) Lắp đặt máy;

f) Đường ống vận chuyển cho phép và các chỉ dẫn cho việc nối dài của các thiết bị vận chuyển, phun, bơm bê tông và vữa xây dựng;

g) Các chỉ dẫn cho việc kết nối với nguồn cấp điện và đặc biệt là các yêu cầu cần thiết để ngăn ngừa sự kết nối với ổ cắm điện gia dụng;

h) Sự cần thiết đối với người sử dụng/vận hành phải kiểm tra và chắc chắn rằng:

1) Không có người trong vùng nguy hiểm của máy;

2) Không ai được có mặt trên máy trong quá trình hoạt động bình thường, ngoại trừ việc đi vào và lưu lại ở các vị trí làm việc;

3) Cấm đi lại trên nắp đậy dạng lưới có nguy hiểm về mòn;

4) Nền (bề mặt đỡ chân chống) có khả năng chịu được tải trọng lớn nhất gây ra bởi hệ thống chân chống;

5) Các thiết bị bảo vệ không được thay đổi hoặc tháo bỏ trong quá trình hoạt động;

6) Các thiết bị bảo vệ phải được lắp lại sau công tác bảo dưỡng và sửa chữa;

7) Phải dừng hoạt động của máy trong trường hợp có sự cố ảnh hưởng xấu đến độ an toàn (ví dụ đường ống vận chuyển bị rò rỉ, các đường ống thủy lực trên các xi lanh bị hư hỏng);

8) Máy phải đảm bảo an toàn trước các hoạt động trái phép;

9) Trước khi khởi động lại máy, không ai được ở trong vùng nguy hiểm của khoang nạp và đầu ống đổ của hệ thống đường ống vận chuyển;

10) Giữ khoảng cách thích hợp với khu vực đang đào đất;

11) Giữ khoảng cách thích hợp với các máy hiện có khác. Phải đặc biệt chú ý trong trường hợp vùng làm việc bị xâm phạm;

12) Giữ khoảng cách thích hợp với các đường điện cao thế;

13) Ở trạng thái di chuyển phải ngăn ngừa các chuyển động không mong muốn của các bộ phận máy;

14) Máy không được phép di chuyển nếu như cần phân phối bê tông còn nằm ở vị trí ngoài quy định;

15) Các công việc bảo dưỡng, lắp đặt và tháo dỡ cũng như kiểm tra không thể thực hiện được trên mặt đất hoặc trên các vị trí làm việc chắc chắn thì phải được thực hiện trên các sàn công tác độc lập;

16) Người vận hành phải có khả năng nhìn bao quát toàn bộ vùng nguy hiểm từ vị trí điều khiển;

17) Khả năng xảy ra sự tắc nghẽn đường ống được giảm nhờ điều chỉnh các điều kiện làm việc;

18) Trước khi mở tủ điện phải ngắt điện nguồn và máy chỉ được hoạt động lại khi tủ điện đã được đóng hoàn toàn;

19) Sử dụng các thiết bị bảo hộ cá nhân như đã nêu ở trên;

20) Máy không được đặt trên nền không ổn định;

21) Máy không được đặt trên khu vực mà ở đó vật liệu trên chỗ làm việc có thể bị sụt lún;

22) Áp lực trong hệ thống phải giảm đến không, ví dụ nhờ bơm ngược, trước khi tháo các đường ống (kể cả để thông tắc);

23) Ống đổ phải được tháo ra để làm vệ sinh. Ở đầu ra của đường ống vận chuyển phải gắn một giỏ lọc. Trường hợp trong hệ thống đường ống vận chuyển có một đoạn ống mềm thì nó phải được đảm bảo chống lại sự chuyển động không có kiểm soát;

24) Cần phân phối bê tông và ống đổ không được phép nối dài vượt quá độ dài được quy định trong đặc tính kỹ thuật của nhà sản xuất;

25) Mức bê tông yêu cầu trong khoang nạp trong quá trình bơm phải được duy trì;

26) Khoang nạp khi khởi động bơm và khi bơm ngược phải được che kín để loại trừ việc bắn ra của vật liệu.

i) Phương pháp làm vệ sinh và xử lý nước thải;

j) Các mối nguy hiểm còn lại; các mối nguy hiểm còn lại phải được mô tả chính xác với các hướng dẫn để loại bỏ các trường hợp nguy hiểm (có nghĩa là khi làm vệ sinh, bảo dưỡng hay khi vận hành khẩn cấp);

k) Chiếu sáng chỗ làm việc;

l) Việc phải kiểm tra cần phân phối bê tông cố định sau khi lắp đặt trên công trường xây dựng; hướng dẫn lắp đặt trên công trường đối với máy cố định và sự cần thiết phải kiểm tra nó một cách toàn diện sau khi lắp ráp xong trên công trường;

m) Phát thải tiếng ồn:

1) Công bố về tiếng ồn phù hợp với Phụ lục C.7;

2) Nếu sau khi các biện pháp kỹ thuật để giảm tiếng ồn tại nguồn đã có mà mức phát thải âm vẫn cao thì phải có các biện pháp bảo vệ tiếp theo cho người vận hành. Hướng dẫn vận hành phải nêu các biện pháp có thể để tiếp tục giảm tiếng ồn và có thể đòi hỏi phải mang thiết bị bảo hộ âm cá nhân.

n) Các thông tin cần thiết của các phụ tùng thay thế được sử dụng nếu như chúng ảnh hưởng đến sức khỏe và an toàn của người vận hành;

o) Người sử dụng phải được thông tin về trách nhiệm của họ đối với việc thực hiện kiểm tra lại (xem 7.2.1.3);

p) Bảo dưỡng (xem 7.2.1.2).

7.2.1.2 Bảo dưỡng

Hướng dẫn sử dụng phải bao gồm các thông tin về bảo dưỡng hệ thống thủy lực, ví dụ như khoảng thời gian kiểm tra, vị trí gắn đồng hồ báo mức dầu, vị trí nạp và xả dầu, vị trí kiểm tra và theo dõi, các chỉ dẫn về xử lý dầu đã qua sử dụng, cơ cấu giảm áp, các thông tin về bảo dưỡng, vận hành và về kiểm tra bình tích áp, về thời gian bảo dưỡng của các đường ống thủy lực và việc kiểm tra định kỳ hàng năm để đảm bảo an toàn.

Sổ tay bảo dưỡng phải có các thông tin cần thiết cho công tác bảo dưỡng cũng như các biện pháp đảm bảo an toàn phù hợp.

Danh mục phụ tùng thay thế phải thống kê và có nhận dạng rõ ràng tất cả các phụ tùng liên quan đến an toàn và các thông tin về vị trí lắp đặt của chúng.

7.2.1.3 Kiểm tra

Bơm bê tông và cần phân phối bê tông bao gồm cả các đường ống vận chuyển phải được kiểm tra ít nhất mỗi năm một lần về độ tin cậy khi sử dụng bởi người có thẩm quyền được chỉ định.

Việc kiểm tra cũng phải được tiến hành trong trường hợp chưa hết thời gian một năm nhưng đã đạt 1000 h vận hành máy. Bộ đếm giờ vận hành trên máy phải được sử dụng để đánh giá kỳ hạn kiểm tra. Bộ đếm giờ vận hành phải luôn được giữ ở trạng thái hoạt động. Các con số không được phép sửa hoặc thay đổi bằng bất kỳ cách nào. Máy có tuổi đời 5 năm phải được kiểm tra ngay khi đạt 500 h vận hành, tuy nhiên tối thiểu mỗi năm một lần. Máy có tuổi đời 10 năm phải được kiểm tra ngay khi đạt 250 h vận hành, tuy nhiên tối thiểu mỗi năm một lần.

Tất cả các loại máy khác phải được kiểm tra ít nhất mỗi năm một lần về độ tin cậy khi sử dụng bởi một người có thẩm quyền được chỉ định.

Công việc kiểm tra thường xuyên về cơ bản gồm kiểm tra bằng quan sát và kiểm tra sự hoạt động nhằm mục đích đánh giá tình trạng an toàn và phải được ghi chép trong sổ theo dõi.

Công việc kiểm tra phải bao gồm:

- Kiểm tra tình trạng của các bộ phận và các thiết bị về sự rạn nứt, sự hư hỏng, sự mài mòn, sự ăn mòn và các thay đổi khác;

- Kiểm tra về sự đầy đủ và khả năng hoạt động của các thiết bị an toàn;

- Kiểm tra để khẳng định trong quá trình kiểm tra ở trên, các khuyết tật được phát hiện có khả năng làm suy giảm an toàn có được loại bỏ một cách phù hợp không;

Tiếp theo là các thông tin được cung cấp bởi nhà chế tạo cho người vận hành dưới dạng các chỉ dẫn đặc biệt cho công tác bảo dưỡng và sửa chữa phải được lưu ý.

7.2.1.4 Cần phân phối bê tông loại cố định và loại di động

Hướng dẫn sử dụng phải bao gồm các thông tin dưới đây:

- Cần phân phối bê tông được thiết kế cho bê tông với khối lượng riêng lớn nhất là 2400 kg/m3.

- Cần phân phối bê tông không được phép sử dụng như là cần trục nếu như nhà sản xuất không cho phép;

- Cần phân phối bê tông không được phép vận hành khi tốc độ gió quá cao. Nếu trường hợp đó xảy đến thì máy phải ngay lập tức được đưa về vị trí an toàn. Vị trí an toàn phải được quy định bởi nhà sản xuất.

CHÚ THÍCH: DIN 24117:2007 phù hợp cho việc chỉ rõ tốc độ gió lớn nhất khi cần phân phối bê tông không được phép hoạt động.

Tất cả mọi người phải giữ một khoảng cách an toàn so với vùng nguy hiểm của đầu ống đổ bê tông khi khởi động bơm hoặc bơm tiếp tục làm việc sau một gián đoạn.

Người vận hành phải nhìn rõ vị trí đổ bê tông nếu máy được trang bị bộ điều khiển từ xa. Trường hợp không thỏa mãn điều đó, phải có sự trợ giúp của một công nhân khác để thực hiện.

Các thông tin về tải trọng lớn nhất xuất hiện trên các chân chống phải được chú ý trong quá trình lắp đặt để các lực đó có thể truyền một cách an toàn xuống nền.

7.2.1.5 Hệ thống đường ống vận chuyển

Hệ thống đường ống vận chuyển phải được cố định một cách an toàn.

Chiều dày nhỏ nhất của thành ống vận chuyển dùng cho áp suất làm việc lớn nhất phải được ghi rõ trong Hướng dẫn sử dụng.

Hướng dẫn sử dụng phải bao gồm các thông tin về việc kiểm tra sự mài mòn của thành ống, đặc biệt ở các đoạn ống cong.

7.2.2 Sổ theo dõi

Sổ theo dõi phải tuân theo Phụ lục B và phải được cung cấp cùng với máy ngoại trừ máy vận chuyển vữa. Người vận hành phải được thông báo về việc cần thiết điền vào Sổ theo dõi các kết quả của bất kỳ cuộc kiểm tra và thử nghiệm nào.

CHÚ THÍCH: Nội dung của Sổ theo dõi là độc lập với các quy định giao thông đường bộ.

7.3 Ghi nhãn

7.3.1 Quy định chung

Tất cả các nhãn máy phải dễ nhìn, dễ đọc, bền lâu, ở đó các điểm đặc biệt dưới đây phải được lưu ý, ngoại trừ các đường ống cứng, ống mềm và các bộ phận liên kết:

- Tên giao dịch và địa chỉ đầy đủ của nhà sản xuất và giấy phép của họ;

- Nhãn hiệu của máy;

- Năm sản xuất, là năm mà quá trình sản xuất máy hoàn tất;

- Số sêri hoặc chứng thực, nếu có;

- Ký hiệu của sêri hoặc loại máy, nếu có;

- Nhãn hiệu bắt buộc1).

Đối với việc ghi nhãn của các đường ống dẫn loại ống cứng, ống mềm và các bộ phận liên kết, xem 7.3.5.

7.3.2 Bơm bê tông, máy phun bê tông, máy vận chuyển và phun vữa xây dựng

Bơm bê tông cũng như các máy vận chuyển và phun vữa xây dựng phải được ghi nhãn một cách dễ nhìn, dễ đọc, bền lâu với các thông tin bổ sung dưới đây:

- Áp suất làm việc lớn nhất của hệ thống thủy lực theo đơn vị bar;

- Áp suất vận chuyển lớn nhất theo đơn vị bar;

- Các thông số danh định của các thiết bị điện (điện áp, tần số, công suất...);

7.3.3 Cần phân phối bê tông loại cố định và loại di động

Cần phân phối bê tông loại cố định và loại di động phải được ghi nhãn một cách dễ nhìn, dễ đọc, bền lâu với các thông tin bổ sung dưới đây:

- Áp suất làm việc lớn nhất của hệ thống thủy lực, tính bằng bar;

- Đường kính bên ngoài lớn nhất cho phép và chiều dày thành ống, tính bằng mm;

- Chiều dài lớn nhất của ống đổ, tính bằng m;

- Lực lớn nhất của chân chống lên nền phải được ghi trên hệ chân chống;

- Các thông số danh định của các thiết bị điện (điện áp, tần số, công suất...);

- Các cảnh báo phù hợp về việc cấm sử dụng cần phân phối bê tông như là một cần trục nếu như nhà sản xuất không cho phép và phải đưa ra các số liệu về khoảng cách an toàn đối với đường điện áp cao.

7.3.4 Hệ thống đường ống vận chuyển

Hệ thống đường ống vận chuyển phải được ghi nhãn một cách dễ nhìn, dễ đọc, bền lâu với các thông tin bổ sung dưới đây:

- Áp suất làm việc lớn nhất, tính bằng bar;

7.3.5 Đường ống dẫn loại ống cứng, loại ống mềm và các bộ phận kết nối

7.3.5.1 Đường ống dẫn loại ống cứng, loại ống mềm và các bộ phận kết nối dùng cho việc vận chuyển bê tông và vữa xây dựng

Đối với các đường ống cứng tổ hợp, ống mềm và các bộ phận kết nối dùng cho vận chuyển bê tông và vữa xây dựng phải được ghi nhãn một cách tối thiểu như dưới đây và nó phải được gắn một cách dễ nhìn, dễ đọc và bền lâu:

- Đối với ống thép: đường kính bên ngoài lớn nhất cho phép và chiều dày thành ống, tính bằng mm; Đối với ống cao su: đường kính danh nghĩa, tính bằng mm;

- Biểu tượng của công ty và mã nhận biết;

- Số nhận biết của các bộ phận, tức là số của bộ phận;

- Áp suất làm việc lớn nhất, tính bằng bar;

7.3.5.2 Đường ống dẫn loại cứng, loại ống mềm và các bộ phận kết nối cho cần phân phối bê tông loại cố định và loại di động

Đối với đường ống dẫn loại cứng, loại ống mềm và các bộ phận kết nối cho cần phân phối bê tông loại cố định và loại di động, phải ghi nhãn một cách tối thiểu như dưới đây và phải được gắn một cách dễ nhìn, dễ đọc và bền lâu:

a) Đối với ống thép: đường kính bên ngoài lớn nhất cho phép và chiều dày thành ống, tính bằng mm;

b) Đối với ống cao su: đường kính danh nghĩa, tính bằng mm;

c) Biểu tượng của công ty và mã nhận biết;

d) Số nhận biết của các bộ phận, tức là số của bộ phận;

e) Áp suất làm việc lớn nhất, tính bằng bar;

f) Khối lượng bộ phận, tính bằng kg:

1) Đối với các bộ phận chứa bê tông (các đường ống mềm, khuỷu ống hoặc ống cứng): khối lượng bộ phận bao gồm cả bê tông có khối lượng riêng là 2400 kg/m3.

2) Đối với các bộ phận khác (VÍ DỤ: khớp nối, van chặn): khối lượng của bộ phận.

Phụ lục A

(tham khảo)

Minh họa cho các loại máy khác nhau

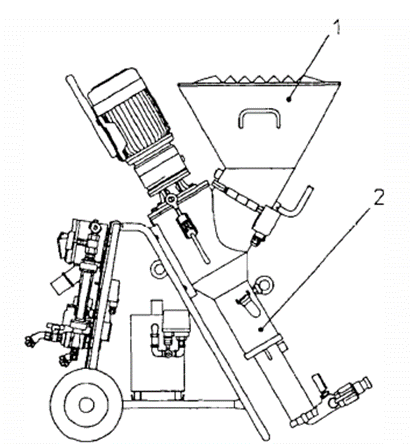

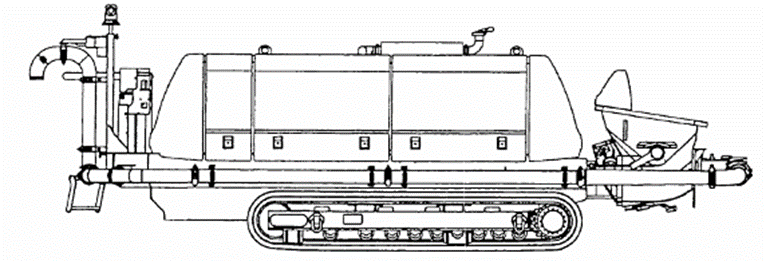

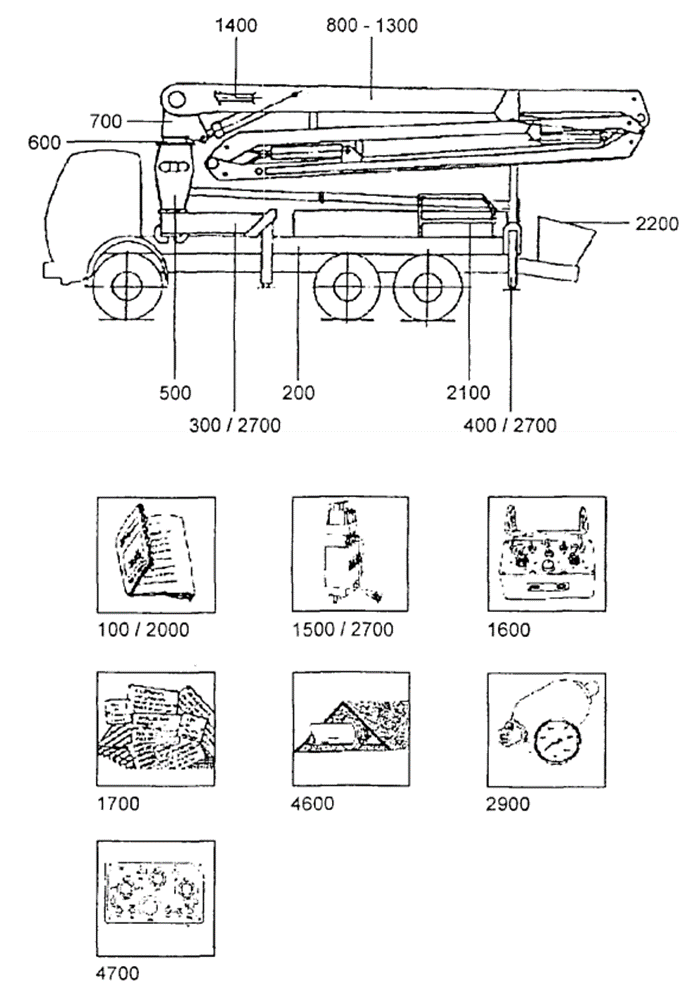

CHÚ DẪN

1 Khoang nạp

2 Cần phân phối bê tông

3 Tay cần của cần phân phối bê tông để dẫn hướng cho vòi phun

Hình A.1 - Máy bơm bê tông và máy phun bê tông loại di động và loại cố định

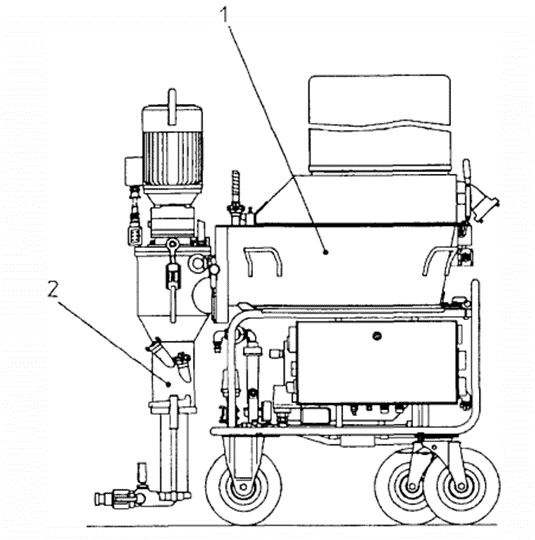

CHÚ DẪN

1 Máy trộn

2 Bơm

3 Khoang nạp

4 Bình khí nén

Hình A.2 - Máy vận chuyển và phun vữa xây dựng

CHÚ DẪN

1 Khoang nạp

2 Khu vực trộn và bơm

Hình A.3 - Máy vận chuyển và phun vữa xây dựng

CHÚ DẪN

1 Khoang trộn

2 Khu vực trộn và bơm

Hình A.4 - Máy vận chuyển và phun vữa xây dựng

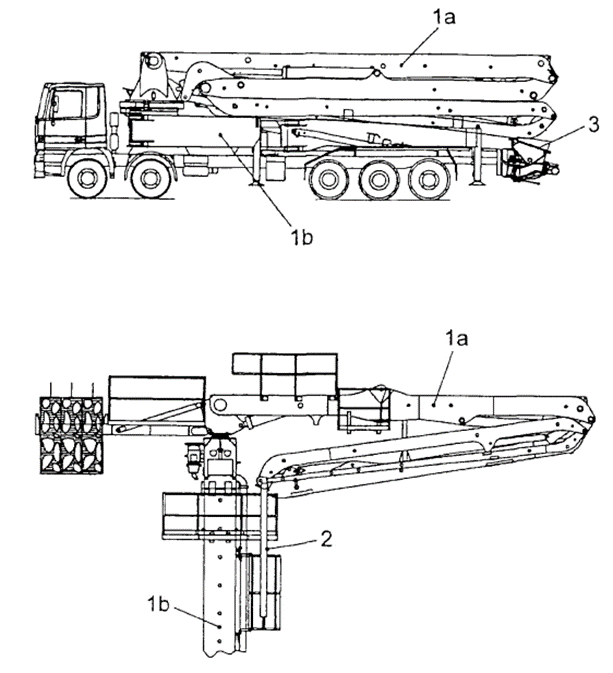

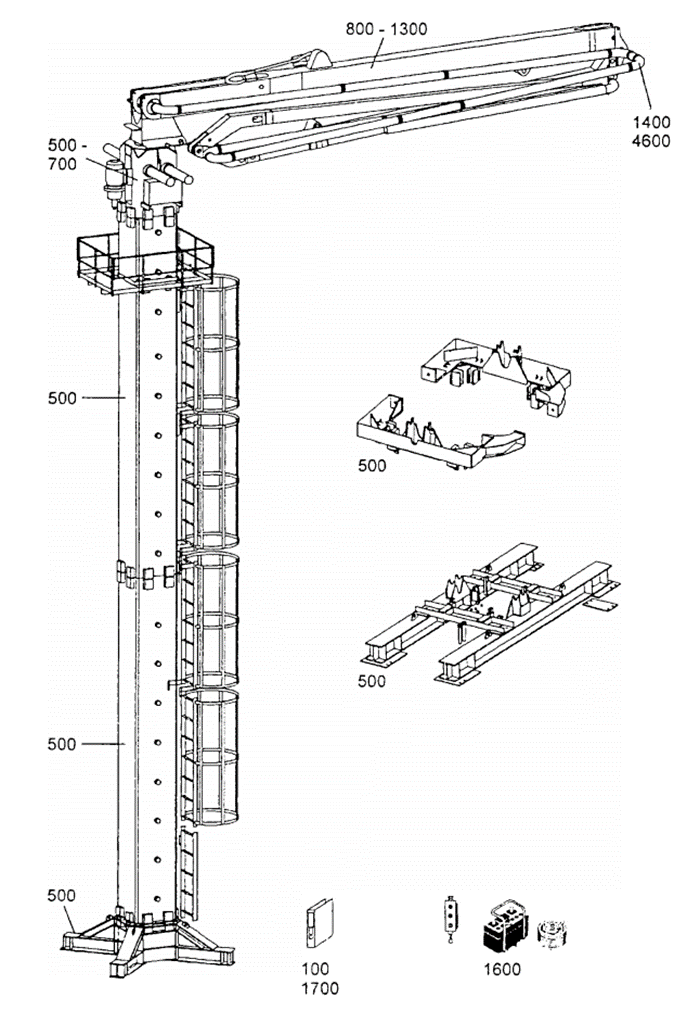

CHÚ DẪN

1a Cần phân phối bê tông

1b Kết cấu khung bệ

2 Ống đổ

3 Khoang nạp

Hình A.5 - Cần phân phối bê tông loại cố định và loại di động

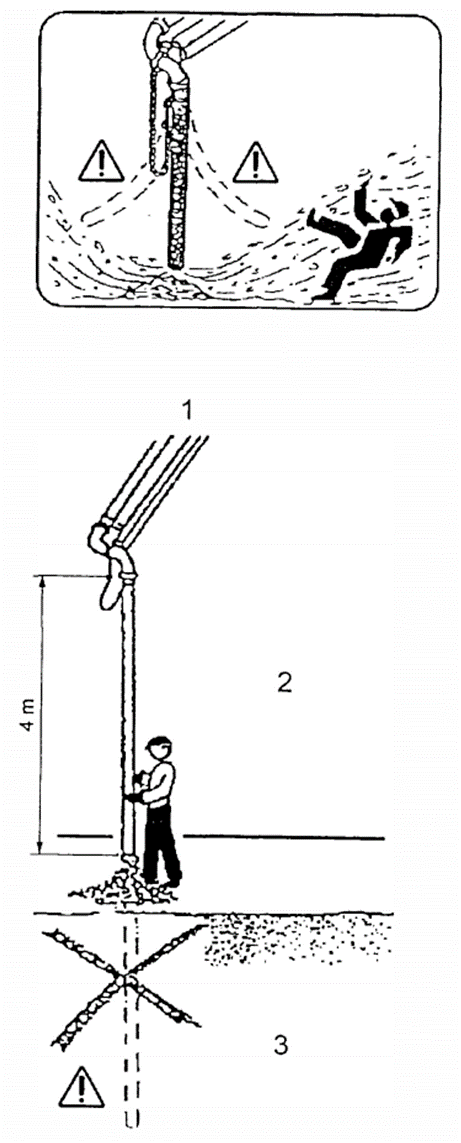

CHÚ DẪN

1 Đoạn cần ngọn

2 Ống đổ bê tông, chiều dài lớn nhất là 4 m được dẫn hướng bằng thủ công

3 Ống đổ bê tông chiều dài vượt quá 4 m không được dẫn hướng bằng thủ công

Hình A.6 - Ống đổ bê tông

Hình A.7 - Bơm bê tông lắp trên máy kéo bánh xích

Phụ lục B

(quy định)

Sổ theo dõi cho bơm bê tông và cần phân phối bê tông

B.1 Thông tin chung

| Bơm bê tông*: |

| ||

|

|

| ||

| Nhà sản xuất: |

| ||

| Loại: |

| Số sêri: |

|

| Cần phân phối bê tông*: |

| ||

|

|

| ||

| Nhà sản xuất: |

| ||

| Loại: |

| Số sêri: |

|

| Kết cấu khung bệ*: |

| ||

|

|

| ||

| Nhà sản xuất: |

| ||

| Loại: |

| Số sêri: |

|

| Khách hàng (chủ đầu tư): |

|

|

|

|

|

|

|

* Xóa đi nếu không áp dụng

Sổ theo dõi này dùng cho bơm bê tông và cần phân phối bê tông bao gồm:

B.2 Ghi chú sơ bộ và các cụm máy lắp đặt

a) Ghi chú

Trước khi cung cấp cho khách hàng, cần phân phối bê tông và bơm bê tông phải được kiểm tra và phải được ghi lại trong Sổ theo dõi.

Cần phân phối bê tông chỉ được phép đưa vào sử dụng nếu như trải qua một cuộc kiểm tra và được khẳng định rằng nó phù hợp với các quy định về phòng ngừa tai nạn, với các hướng dẫn và các quy định kỹ thuật. Bất kỳ các khiếm khuyết nào được phát hiện bởi một người có thẩm quyền trong lần kiểm tra cuối cùng phải được khắc phục trước khi đưa cần phân phối bê tông vào sử dụng.

Sổ theo dõi không bao gồm việc kiểm tra sự phù hợp với quy định quốc gia.

Sau khi lắp đặt tại công trường và trước khi vận hành lần đầu tiên, cần phân phối bê tông loại cố định phải được kiểm tra bởi một chuyên viên hoặc người có thẩm quyền về tình trạng và độ chính xác sau lắp đặt.

Ngoài bơm bê tông, cần phân phối bê tông bao gồm cả các đường ống vận chuyển ở từng điều kiện và trạng thái vận hành phải được kiểm tra theo Điều 7.2.1.3 nếu như không có chỉ dẫn nào khác trong Hướng dẫn sử dụng của nhà sản xuất.

Chuyên gia được định nghĩa là người đã được đào tạo về kỹ thuật và có kinh nghiệm với kiến thức đầy đủ về lĩnh vực bơm bê tông và cần phân phối bê tông và là người am hiểu các quy định quốc gia có liên quan, các quy định về phòng ngừa tai nạn, các hướng dẫn và các quy định kỹ thuật chung được công nhận để đánh giá tình trạng an toàn của bơm bê tông và cần phân phối bê tông.

Ngoài các chuyên gia, những người sau, ví dụ, có thể được chỉ định để tiến hành kiểm tra thường xuyên:

1) Kỹ sư sản xuất;

2) Thợ cả;

3) Kỹ sư chăm sóc khách hàng của nhà chế tạo;

Nếu một người được nhà sử dụng chỉ định là chuyên gia để tiến hành kiểm tra, phải đảm bảo người đó đáp ứng đầy đủ các yêu cầu ở trên.

Đối với bơm bê tông và cần phân phối bê tông, Sổ theo dõi phải được lưu giữ. Các kết quả kiểm tra phải được ghi lại và xác nhận bởi người kiểm tra.

Đối với bơm bê tông và cần phân phối bê tông, Sổ theo dõi phải có các thông tin cần thiết cho việc lắp đặt bơm bê tông và việc lắp đặt và tháo dỡ cần phân phối bê tông.

b) Phân loại hệ chân chống

1) Loại di động

2) Loại cố định

B.3 Bảng dữ liệu tổng quát

- Bơm bê tông và cần phân phối bê tông, loại di động;

- Cần phân phối bê tông, loại cố định;

- Xác nhận kiểm tra và phương pháp kiểm tra.

B.4 Bảng dữ liệu tổng quát dùng cho kiểm tra các máy loại cố định

B.5 Bảng dữ liệu tổng quát dùng cho kiểm tra các loại máy khác

B.6 Các bổ sung cho bảng dữ liệu tổng quát

- Sửa chữa cần phân phối bê tông;

- Sửa chữa bơm bê tông.

B.7 Báo cáo kiểm tra

B.7.1 Thông tin chung

- Cần phân phối bê tông;

- Bơm bê tông.

Sổ theo dõi phải được kiểm tra về sự đầy đủ bởi mỗi chuyên gia và chuyên viên và được bổ sung một cách phù hợp. Không một tờ nào được tháo bỏ.

B.7.1.1 Bảng dữ liệu tổng quát: bơm bê tông và cần phân phối bê tông, loại di động

| Nhà sản xuất bơm bê tông: |

| ||||

| Loại: |

| Số sêri: |

| Năm sản xuất: |

|

| Áp suất làm việc lớn nhất cho phép trong hệ thống thủy lực: |

| bar | |||

| Áp suất vận chuyển lớn nhất: |

| bar, Cửa ra phụ, nếu có: |

| bar | |

| Nhà sản xuất cần phân phối bê tông: |

| ||||

| Loại: |

| Số sêri cần phân phối bê tông: |

| Năm sản xuất: |

|

| Tầm với lớn nhất (tính từ tâm của cột quay): |

| m | |||

| Đường kính ngoài lớn nhất cho phép và chiều dày thành ống: |

| mm | |||

| Ống đổ bê tông: DN |

| mm, chiều dài: |

| m | |

| Áp suất làm việc lớn nhất cho phép trong hệ thống thủy lực: |

| bar | |||

| Áp suất vận chuyển lớn nhất: |

| bar | |||

| Khoảng cách chân chống, phía trước: |

| m, phía sau: |

| m | |

| Lực lớn nhất tại một chân chống: |

| kN | |||

| Nhà sản xuất khung di chuyển: |

| |||

| Loại: |

| Số khung: |

| |

| Nhà sản xuất kết cấu phía trên: |

| |||

| Số sêri: |

| Năm sản xuất: |

| |

| Ghi chú (đặc điểm đặc biệt): | ||

|

| ||

|

| ||

|

| ||

|

| Nhà sản xuất: |

|

| (Địa điểm) | (Ngày) | (Ký tên/đóng dấu) |

B.7.1.2 Bảng dữ liệu tổng quát: Cần phân phối bê tông loại cố định

| Nhà sản xuất cần phân phối bê tông: |

| |||||||

| Loại: |

| Số sêri cần phân phối bê tông: |

| Năm sản xuất: |

| |||

| Tầm với lớn nhất (tính từ tâm của cột quay): |

| m | ||||||

| Đường kính ngoài lớn nhất cho phép và chiều dày thành ống: |

| mm | ||||||

| Ống đổ bê tông: DN |

| mm, chiều dài: |

| m | ||||

| Áp suất làm việc lớn nhất cho phép trong hệ thống thủy lực: |

| bar | ||||||

| Áp suất vận chuyển lớn nhất: |

| bar | ||||||

| Thiết bị cấu thành: |

| |||||||

| Chân chống: |

| Số loại: |

| Số sêri: |

| |||

| *Cột dạng ống: | m | Số loại: |

| Số sêri: |

| |||

| *Đế cần dạng ống: |

| Số loại: |

| Số sêri: |

| |||

| *Chân đế dạng chữ X: |

| Số loại: |

| Số sêri: |

| |||

| *Khung sàn chân chống: |

| Số loại: |

| Số sêri: |

| |||

| *Khung đỡ thân cột: |

| Số loại: |

| Số sêri: |

| |||

| *Thiết bị leo bằng thủy lực: |

| Số loại: |

| Số sêri: |

| |||

| *Khớp nối nhanh, đầu đực: |

| Số loại: |

| Số sêri: |

| |||

| *Khớp nối nhanh, đầu cái: |

| Số loại: |

| Số sêri: |

| |||

| *Đoạn chuyển tiếp của tháp dạng giàn: |

| Số loại: |

| Số sêri: |

| |||

| *Với các bộ phận ngoài ra khác, ví dụ cho các lắp ráp bổ sung, xem "Sổ theo dõi đối với các thiết bị cấu thành riêng rẽ, cố định, cần phân phối bê tông”, nếu có. | ||||||||

| Nhà sản xuất khung bệ đỡ: |

|

| Loại: |

|

| Ghi chú (Đặc điểm đặc biệt): | ||

|

| ||

| Nhà sản xuất: | ||

| (Địa điểm) | (Ngày) | (Ký tên/đóng dấu) |

B.7.1.3 Bổ sung vào bảng dữ liệu tổng quát cho người sử dụng

Loại: ____________________________

Số hiệu cần phân phối bê tông: ________________________

Sửa chữa cần phân phối bê tông

1. Các sửa chữa dưới đây được thực hiện trên cần phân phối bê tông khác với bảng dữ liệu tổng quát:

___________________________________________________________________________

___________________________________________________________________________

2. Các bộ phận kết cấu chịu tải dưới đây của cần phân phối bê tông đã được thay thế hoặc sửa chữa:

___________________________________________________________________________

___________________________________________________________________________

Cần phân phối bê tông phải trải qua một đợt kiểm tra lại.

Có/ không có* những thiếu xót dưới đây đã được khẳng định:

___________________________________________________________________________

Có/không có các lý do tại sao máy không được đưa trở lại làm việc*

Có/ không có yêu cầu một đợt kiểm tra lại*

| Chuyên gia: | |

| (Địa điểm, ngày) | |

| (Chữ ký) | (Tên) |

Sửa chữa cần phân phối bê tông

1. Các sửa chữa dưới đây được thực hiện trên cần phân phối bê tông khác với bảng dữ liệu tổng quát:

___________________________________________________________________________

___________________________________________________________________________

2. Các bộ phận kết cấu chịu tải dưới đây của cần phân phối bê tông đã được thay thế hoặc sửa chữa:

___________________________________________________________________________

___________________________________________________________________________

Cần phân phối bê tông phải trải qua một đợt kiểm tra lại.

Có*/không có những thiếu xót dưới đây đã được khẳng định:

___________________________________________________________________________

Có/không có các lý do tại sao máy không được đưa trở lại làm việc*

Có/ không có yêu cầu một đợt kiểm tra lại*

| Chuyên gia: | |

| (Địa điểm, ngày) | |

| (Chữ ký) | (Tên) |

* Xóa đi nếu không áp dụng

B.7.1.4 Bổ sung vào bảng dữ liệu tổng quát

Loại: _________________________

Số sêri: ___________________________

Sửa chữa bơm bê tông

1. Các sửa chữa dưới đây được thực hiện trên bơm bê tông khác với bảng dữ liệu tổng quát:

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

| Chuyên gia: | |

| (Địa điểm, ngày) | |

| (Chữ ký) | (Tên) |

Sửa chữa bơm bê tông

1. Các sửa chữa dưới đây được thực hiện trên bơm bê tông khác với bảng dữ liệu tổng quát:

____________________________________________________________________________