- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 11109:2015 Cốt Composít Polyme

| Số hiệu: | TCVN 11109:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11109:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11109:2015

TIÊU CHUẨN QUỐC GIA

TCVN 11109:2015

CỐT COMPOSÍT POLYME

Fiber-reinforced polymer bar

Lời nói đầu

TCVN 11109:2015 được xây dựng dựa trên cơ sở tham khảo tiêu chuẩn GOST 31938-2012 của Liên bang Nga do Viện Khoa học Công nghệ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

CỐT COMPOSÍT POLYME

Fiber-reinforced polymer bar

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định các yêu cầu kỹ thuật và phương pháp thử đối với thanh composít polyme (FRP) có gờ dùng làm cốt cho các kết cấu và cấu kiện xây dựng không ứng suất trước và ứng suất trước, làm việc trong các môi trường có mức độ xâm thực khác nhau, thỏa mãn các yêu cầu về khả năng chịu lửa theo GOST 30247.0-94 và an toàn cháy theo GOST 30403-96.

1.2 Tiêu chuẩn này không áp dụng cho các thanh composít polyme trơn và các thanh liên kết mềm bằng composít polyme.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

GOST 4651-2014 (ISO 604:2002), Nhựa dẻo - Phương pháp thử nén

GOST 12423-2013 (ISO 291), Nhựa dẻo - Các điều kiện bảo quản và thử nghiệm mẫu thử

GOST 30247.0-94*, ![]()

![]() (Kết cấu xây dựng - Các phương pháp thử khả năng chịu lửa - Các yêu cầu chung)

(Kết cấu xây dựng - Các phương pháp thử khả năng chịu lửa - Các yêu cầu chung)

GOST 30403-96*, ![]() (Kết cấu xây dựng - Các phương pháp xác định tính nguy hiểm cháy)

(Kết cấu xây dựng - Các phương pháp xác định tính nguy hiểm cháy)

GOST R 8.736-2011, ![]()

![]() (Phép đo thẳng nhiều lần - Các phương pháp xử lý kết quả đo - Các quy định chung)

(Phép đo thẳng nhiều lần - Các phương pháp xử lý kết quả đo - Các quy định chung)

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các định nghĩa và thuật ngữ sau:

3.1

Bước gờ (Ledge spacing)

Khoảng cách giữa tâm hai gờ ngang liên tiếp, được đo song song với trục dọc của thanh lõi.

3.2

Chất độn của nhựa phản ứng nhiệt (Filler of thermosetting resin)

Vật liệu kết dính với nhựa phản ứng nhiệt trước khi bắt đầu quá trình đóng rắn để thay đổi hoặc tạo các tính chất cần thiết cho nhựa và/hoặc vật liệu nền, hoặc để làm giảm giá thành của sản phẩm cuối cùng.

3.3

Compoait (Composite)

Sản phẩm rắn, gồm hai hoặc nhiều hơn vật liệu khác nhau về hình dạng và/hoặc trạng thái pha, và/hoặc thành phần hóa học, và/hoặc các tính chất, được liên kết, thông thường, bằng liên kết vật lý và có ranh giới giữa vật liệu bắt buộc (vật liệu nền) và các chất độn của nó, bao gồm cả các vật liệu gia cường.

CHÚ THÍCH: Vật liệu nền và chất độn của composit tạo nên cấu trúc thống nhất và làm việc đồng thời, đảm bảo các tính chất cần thiết của sản phẩm cuối cùng theo chức năng của nó.

3.4

Composít aramid (Aramid composite)

Composít polyme chứa vật liệu gia cường bằng sợi aramid.

3.5

Composít bazan (Bazan composite)

Composít polyme chứa vật liệu gia cường bằng sợi bazan.

3.6

Composít các bon (Carbon composite)

Composít polyme chứa vật liệu gia cường bằng sợi các bon.

3.7

Composít phức hợp (Hybrid composite)

Composít thủy tinh hoặc composít bazan hoặc composít các bon hoặc composít aramid, kết hợp thêm vật liệu gia cường liên tục bằng loại sợi khác.

3.8

Composít thủy tinh (Glass composite)

Composít polyme chứa vật liệu gia cường bằng sợi thủy tinh.

3.9

Cốt composít polyme có gờ (Periodic profile fiber-reinforced polymer. Periodic profile FRP)

Thanh lõi được quấn lớp bám dính bố trí đều trên bề mặt và nghiêng một góc so với trục dọc của nó, được chế tạo từ nhựa phản ứng nhiệt, vật liệu gia cường liên tục và các vật liệu gia cường khác.

3.10

Cường độ bám dính giới hạn với bê tông (Limit bond strength with concrete)

Ứng suất trượt ở ranh giới bám dính với bê tông, xuất hiện khi kéo nhổ thanh cốt từ bê tông vào thời điểm trước khi phá hoại ranh giới bám dính.

3.11

Diện tích danh định của tiết diện cốt composít polyme; diện tích danh định của tiết diện ngang (Norminal area of cross section of polymer composite bar, Norminal area of cross section)

Diện tích tiết diện ngang tương đương với diện tích của tiết diện ngang của thanh tròn trơn cùng đường kính danh định.

3.12

Đường kính danh định của thanh composít polyme; đường kính danh định (Norminal diameter of polymer composite bar, Norminal diameter)

Đường kính của thanh tròn trơn cùng thể tích có kể đến các sai lệch cho phép, được chỉ rõ trong ký hiệu của thanh, được dùng trong tính toán các đặc trưng cơ lý và tính toán kết cấu.

3.13

Đường kính ngoài của thanh composit polyme; đường kính ngoài (External diameter of polymer composite bar, External diameter)

Đường kính được đo trực tiếp theo đỉnh các gờ trên thanh lỗi. Đường kính này dùng để nhận biết số hiệu thanh.

3.14

Đường kính tính toán (Design diameter)

Đường kính của thanh lõi trừ đi độ lõm sâu nhất của gân.

3.15

Đường kính trong (Internal diameter)

Đường kính của thanh lõi.

3.16

Giới hạn bền khi cắt ngang (Limit shear strength)

Ứng suất trượt xuất hiện trong thanh cốt khi có lực cắt ngang tác dụng lên nó.

3.17

Lớp bám dính (Bond layer)

Các gờ ngang, được tạo bằng cách cuộn một lớp sợi liên tục lên thanh lõi để tăng cường độ bám dính của thanh cốt với bê tông.

3.18

Nhiệt độ sử dụng giới hạn (Limit serviceability temperature)

Nhiệt độ mà khi vượt quá sẽ xảy ra sự suy giảm các đặc trưng cơ lý của thanh cốt do vật liệu nền của composít polyme bị hóa mềm.

3.19

Nhựa phản ứng nhiệt (Thermosetting resin)

Nhựa mà khi đóng rắn dưới tác dụng của nhiệt độ và/hoặc do phản ứng hóa học biến thành vật liệu rắn không nóng chảy và không hòa tan với cấu trúc mạng lưới không gian ba chiều.

CHÚ THÍCH: Nhựa polyester không no, nhựa epoxy, nhựa PVE, nhựa Phenol và các loại nhựa hữu cơ khác thuộc loại nhựa phản ứng nhiệt.

3.20

Sợi (Fiber)

Vật liệu mềm dài, liên tục và rắn chắc có chiều dài giới hạn với các kích thước ngang nhỏ hơn nhiều so với chiều dài, được sử dụng để chế tạo các vật liệu sợi dùng làm cốt cho composít polyme.

CHÚ THÍCH 1: Các kích thước ngang là chiều dày hoặc đường kính của sợi.

CHÚ THÍCH 2: Tùy vào công nghệ sản xuất, phân biệt sợi liên tục hoặc sợi gián đoạn.

3.21

Sợi aramid (Aramid fiber)

Sợi để làm cốt cho composít polyme, được hình thành từ các polyamid dạng sợi thẳng, trong đó chứa không ít hơn 85 % nhóm aramid liên kết trực tiếp với hai vòng thơm.

3.22

Sợi bazan (Bazan fiber)

Sợi để làm cốt cho composít polyme, được tạo bằng cách nung chảy đá bazan hoặc đá gabbro diabase.

3.23

Sợi các bon (Carbon fiber)

Sợi để làm cốt cho composít polyme, được tạo bằng cách nhiệt phân các sợi hữu cơ của các nguyên liệu sợi ban đầu và chứa không ít hơn 90 % khối lượng các bon.

CHÚ THÍCH 1: Sợi polyacrilonitrile, sợi xenlulozo hidrat thuộc loại sợi nguyên liệu ban đầu.

CHÚ THÍCH 2: Tùy vào giới hạn bền và mô đun đàn hồi, các sợi các bon được chia ra thanh sợi chức năng chung, sợi cường độ cao, sợi mô đun đàn hồi trung bình, sợi mô đun đàn hồi cao và sợi mô đun đàn hồi siêu cao.

3.24

Sợi thủy tinh (Glass fiber)

Sợi để làm cốt cho composít polyme, được tạo thành bằng cách nung chảy thủy tinh vô cơ.

3.25

Thanh lõi (Load bearing bar)

Thanh cốt đặc chịu lựa

3.26

Vật liệu gia cường (Reinforced material)

Vật liệu hoặc sản phẩm được kết dính với nhựa phản ứng nhiệt trước khi bắt đầu quá trình đóng rắn để tăng các đặc trưng cơ-lý của composít polyme.

CHÚ THÍCH 1: Thuật ngữ “Vật liệu gia cường” trong tiêu chuẩn này được hiểu là vật liệu gia cường được chế tạo từ sợi liên tục. Thuật ngữ này không đồng nghĩa với thuật ngữ “chất độn”.

CHÚ THÍCH 2: Để chế tạo FRP sử dụng các vật liệu gia cường liên tục làm từ sợi thủy tinh, sợi bazan, sợi các bon và sợi aramid.

3.27

Vật liệu nền composít polyme, vật liệu nền (Polymer matrix composite)

Cấu trúc gồm nhựa phản ứng nhiệt đã đóng rắn, đảm bảo tính nguyên vẹn của composít polyme, có nhiệm vụ truyền và phân phối ứng suất trong vật liệu gia cường và quyết định độ cách nhiệt, độ thấm nước, tính chịu lửa và tính bền hóa chất của composít polyme.

4 Phân loại, các thông số và kích thước cơ bản

4.1 Theo loại vật liệu gia cường liên tục, FRP được chia thành các loại:

GFRP - cốt composít thủy tinh;

BFRP - cốt composít bazan;

CFRP - cốt composít các bon;

AFRP - cốt composit aramid;

HFRP - cốt composít phức hợp.

4.2 FRP được sản xuất với các đường kính danh định cho trong Bảng 1.

Bảng 1 - Đường kính danh định của FRP

| Đường kính danh định, d, mm | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 |

| CHÚ THÍCH: Cho phép sản xuất FRP với đường kính danh định khác, với điều kiện phải phù hợp với các yêu cầu của tiêu chuẩn này. | |||||||||||||

4.3 Giá trị đường kính ngoài của FRP phải không nhỏ hơn giá trị đường kính nêu trong tài liệu của nhà sản xuất.

4.4 FRP có thể có dạng gờ khác nhau để đảm bảo cường độ bám dính của thanh với bê tông, kể cả sau khi có tác động của các môi trường xâm thực.

4.5 Trong các tài liệu của nhà sản xuất cho các loại FRP phải ghi rõ các kích thước hình học sau với các sai lệch giới hạn:

- Đường kính danh định;

- Đường kính ngoài;

- Đường kính tính toán;

- Bước gờ;

- Diện tích danh định của tiết diện ngang.

4.6 FRP được sản xuất dưới dạng các thanh dài bằng nhau từ 0,5 m đến 12 m với bước chiều dải 0,5 m. Cho phép sản xuất các thanh với chiều dài lớn hơn.

4.7 Các sai lệch giới hạn về chiều dài của các thanh dài bằng nhau phải phù hợp với các giá trị cho trong Bảng 2.

Bảng 2 - Sai lệch giới hẹn về chiều dài

| Chiều dài thanh, m | Sal lệch giới hạn về chiều dài, mm |

| Đến 6 | +25 |

| Từ trên 6 đến 12 | +35 |

| Từ trên 12 | +50 |

4.8 FRP đường kính danh định từ 4 mm đến 8 mm được cung cấp dưới dạng cuộn hoặc tang trống.

CHÚ THÍCH: Nhà sản xuất có thể cung cấp FRP đường kính danh định 10 mm dưới dạng cuộn hoặc tang trống nhưng vẫn phải đảm bảo các yêu cầu kỹ thuật của thanh FRP.

4.9 Đường kính tối thiểu của cuộn hoặc tang trống, db, mm, cần đảm bảo tính nguyên vẹn của FRP trong tất cả các điều kiện vận chuyển và bảo quản trước khi sử dụng và được tính theo công thức:

|

| (1) |

trong đó:

d là đường kính danh định, mm;

σu là giới hạn bền khi kéo, MPa;

Ef là mô đun đàn hồi khi kéo, MPa.

4.10 Ký hiệu quy ước của FRP phải bao gồm: ký hiệu quy ước của dạng sản phẩm theo loại sợi theo 4.1, đường kính danh định, giá trị giới hạn bền khi kéo, giá trị mô đun đàn hồi khi kéo và số hiệu tiêu chuẩn này.

VÍ DỤ: Các ví dụ ký hiệu quy ước:

1) Cốt composít thủy tinh đường kính 12 mm, với giới hạn bền khi kéo 1 000 MPa, mô đun đàn hồi khi kéo 50 GPa:

GFRP-12-1000/50 - TCVN.... (mã số tiêu chuẩn này)

2) Cốt composít phức hợp chứa đồng thời vật liệu gia cường liên tục bằng sợi thủy tinh và sợi bazan (vật liệu gia cường bằng sợi thủy tinh là chính và bằng sợi bazan là phụ), đường kính 10 mm, giới hạn bền khi kéo 1 300 MPa, mô đun đàn hồi khi kéo 90 GPa:

HFRP (GB)-10-1300/90 - TCVN...(mã số tiêu chuẩn này)

5 Yêu cầu kỹ thuật

5.1 Các chỉ tiêu và đặc trưng cơ bản

5.1.1 FRP phải được sản xuất từ nhựa phản ứng nhiệt và chứa vật liệu gia cường liên tục bắt buộc với hàm lượng không nhỏ hơn 75 % theo khối lượng.

5.1.2 FRP phải có các chỉ tiêu cơ lý phù hợp với các yêu cầu cho trong Bảng 3.

Bảng 3 - Các đặc trưng cơ lý của các loại FRP

| Tên chỉ tiêu | GFRP | BFRP | CFRP | AFRP | HFRP |

| Giới hạn bền khi kéo, σu, MPa, không nhỏ hơn | 800 | 800 | 1 400 | 1 400 | 1 000 |

| Mô đun đàn hồi khi kéo, Ef, GPa, không nhỏ hơn | 45 | 50 | 130 | 70 | 100 |

| Giới hạn bền khi nén, σc, MPa, không nhỏ hơn | 300 | 300 | 300 | 300 | 300 |

| Giới hạn bền khi cắt, τsh, MPa, không nhỏ hơn | 150 | 150 | 350 | 190 | 190 |

| Cường độ bám dính giới hạn với bê tông, τr, MPa, không nhỏ hơn | 12 | ||||

| Suy giảm giới hạn bền khi kéo sau khi nhúng trong môi trường kiềm, Δσu, %, không lớn hơn | 25 | ||||

| Cường độ bám dính với bê tông sau khi nhúng trong môi trường kiềm, τr, MPa, không nhỏ hơn | 10 | ||||

| Nhiệt độ sử dụng giới hạn, Tser, °C, không nhỏ hơn | 60 | ||||

5.1.3 Giới hạn bền khi kéo và mô đun đàn hồi khi kéo của FRP không được nhỏ hơn các giá trị ghi trong các tài liệu của nhà sản xuất. Nếu trong các tài liệu của nhà sản xuất ghi các giá trị lớn hơn của giới hạn bền và mô đun đàn hồi thì cần tuân theo các yêu cầu trong tài liệu của nhà sản xuất.

5.2 Các yêu cầu về hình dạng bên ngoài

5.2.1 Các dấu hiệu nhận biết FRP đặc trưng cho nhãn hiệu, các chỉ tiêu hình học và các thông số của gờ phải được ghi trong tài liệu của nhà sản xuất.

5.2.2 Theo các chỉ tiêu hình dạng bên ngoài (khuyết tật), FRP không được có dấu hiệu vỡ, sứt mẻ, phân lớp, rõ, các vết lõm do tác động cơ học với hư hỏng sợi.

5.3 Các yêu cầu đối với nguyên vật liệu và vật liệu

5.3.1 Các vật liệu sử dụng để chế tạo FRP phải phù hợp với các yêu cầu của các tài liệu tiêu chuẩn và tài liệu kỹ thuật, phải có tài liệu đi kèm chứng minh sự phù hợp với các yêu cầu của các tài liệu tiêu chuẩn và tài liệu kỹ thuật đã nêu, bao gồm các báo cáo thử nghiệm.

6 Các phương pháp thử

6.1 Hình dạng bên ngoài và chất lượng bề mặt của FRP được kiểm tra về sự phù hợp với các yêu cầu quy định hoặc với mẫu chuẩn bằng trực quan, không sử dụng các dụng cụ phóng đại.

6.2 Đường kính ngoài, chiều cao gờ, bước gờ của FRP được kiểm tra bằng thước cặp, thước micro mét.

6.3 Chiều dài của FRP được kiểm tra bằng thước thằng, thước cuộn với độ chia danh định là 10 m, 20 m, cấp chính xác 3.

6.4 Đường kính danh định được xác định theo Phụ lục A.

6.5 Các tính chất cơ học khi kéo dọc trục được xác định theo Phụ lục B.

6.6 Giới hạn bền khi nén được xác định theo Phụ lục C.

6.7 Giới hạn bền khi cắt ngang được xác định theo Phụ lục D.

6.8 Cường độ bám dính giới hạn với bê tông được xác định theo Phụ lục E.

6.9 Tính bền với môi trường kiềm trong bê tông được xác định theo Phụ lục F.

6.10 Nhiệt độ sử dụng giới hạn được xác định theo Phụ lục G.

7 Ghi nhãn

7.1 Bao gói sản phẩm phải rõ ràng, dễ đọc được nhãn.

7.2 Phải ghi nhãn bằng tem nhãn.

7.3 Nhãn mác phải được in trên tem nhãn.

7.4 Tem nhãn phải được dán trên bao gói. Phương pháp và vị trí dán tem nhãn phải được ghi rõ trong các tài liệu của nhà sản xuất

7.5 Vị trí tem nhãn phải đảm bảo nhận dạng được sản phẩm bằng trực quan mà không làm hỏng bao gói của nó.

7.6 Tem nhãn phải nguyên vẹn trong suốt thời hạn bảo quản, vận chuyển và bốc dỡ.

7.7 Tem nhãn của FRP phải có các thông tin sau:

- Tên sản phẩm;

- Tên nước sản xuất;

- Tên nhà sản xuất;

- Địa chỉ pháp lý của nhà sản xuất;

- Lô gô của nhà sản xuất;

- Thông tin về chứng nhận;

- Số lô và ngày sản xuất;

- Thành phần;

- Ký hiệu quy ước;

- Số sản phẩm trong một đơn vị bao gói;

- Tổng chiều dài trong một đơn vị bao gói;

- Dấu kiểm soát chất lượng và chữ kỹ người bao gói;

- Số hiệu tiêu chuẩn và/hoặc các điều kiện kỹ thuật mà nhà sản xuất sử dụng để sản xuất và nhận dạng;

- Mã vạch;

- Có dấu ký hiệu “Tránh ẩm”.

8 Bao gói

8.1 Bao gói và tiêu hủy các sản phẩm thải của FRP được thực hiện phù hợp với luật pháp trong lĩnh vực bảo vệ môi trường xung quanh. Các yêu cầu về an toàn và các biện pháp bảo vệ môi trường xung quanh phải được chỉ rõ trong các tài liệu của nhà sản xuất.

8.2 Bao gói phải đảm bảo tính nguyên vẹn của FRP khi bốc dỡ, vận chuyển và bảo quản.

8.3 FRP của một lô chiều dài bằng nhau được bao gói thành các bó, theo thỏa thuận với khách hàng cho phép bao gói dạng cuộn hoặc tang trống theo 4.8.

8.4 FRP có chiều dài bằng nhau phải được đặt sát nhau và buộc chặt theo phương ngang cách nhau 1,0 m đến 1,5 m, khi đó khoảng cách giữa các ví trị buộc ngoài cùng so với đầu các thanh phải là 10 cm đến 20 cm.

8.5 Các cuộn phải được buộc chặt tại hai vị trí theo đường kính, còn bó các cuộn được buộc chắc chắn bằng hai-ba nút buộc.

8.6 Việc buộc FRP cần được thực hiện bằng dây hoặc bằng băng.

8.7 Khi bốc dỡ bằng tay thì khối lượng một bỏ, cuộn hoặc tang trống, cũng như khối lượng của các thanh FRP không buộc không được vượt quá 60 kg.

8.8 Khi bốc dỡ bằng cơ khí thì khối lượng các bó, cuộn hoặc tang trống được quy định theo dạng và các đặc trưng kỹ thuật của các cơ cấu nâng ở nhà máy của nhà sản xuất và ở nơi khách hàng. Việc dỡ bằng tay được thỏa thuận khi đặt hàng.

9 Vận chuyển

9.1 Khi vận chuyển, FRP không được sinh ra các chất độc hại với nồng độ gây nguy hiểm đối với sức khỏe con người và gây tác động có hại cho môi trường xung quanh.

9.2 FRP cần được vận chuyển trong trạng thái nằm ngang bằng bất kỳ phương tiện vận tải nào phù hợp với các nguyên tắc vận chuyển hàng hóa cho loại phương tiện vận tải cụ thể, tuân thủ các điều kiện bảo quản.

9.3 Khi vận chuyển và bốc dỡ cần tuân thủ các biện pháp loại trừ được hư hỏng cơ học cho FRP, tác động của tia cực tím và độ ẩm lên FRP.

9.4 Trong các tài liệu của nhà sản xuất FRP phải ghi rõ các chỉ tiêu về tính an toàn cháy nổ trong vận chuyển.

10 Bảo quản

10.1 Khi bảo quản, FRP không được sinh ra các chất độc hại với nồng độ gây nguy hiểm đối với sức khỏe con người và gây tác động có hại cho môi trường xung quanh.

10.2 Trong các tài liệu của nhà sản xuất FRP phải ghi rõ các chỉ tiêu về tính an toàn cháy nổ trong bảo quản.

10.3 FRP cần được bảo quản ở trạng thái nằm ngang trên các kệ ở độ cao không nhỏ hơn 100 mm tính từ mặt sàn.

10.4 Khi bảo quản cần tuân thủ các biện pháp loại trừ được hư hỏng cơ học cho FRP, tác động của tia cực tím và độ ẩm lên FRP.

Phụ lục A

(Quy định)

Các phương pháp xác định đường kính danh định

A.1 Phương pháp cân thủy tĩnh

A.1.1 Nguyên tắc

Phương pháp này dựa trên việc xác định (theo các kết quả cân thủy tĩnh) thể tích sản phẩm được cắt ra đề kiểm tra với chiều dài xác định của mẫu thử và sau đó tính toán đường kính danh định.

A.1.2 Mẫu thử

A.1.2.1 Mẫu thử được lấy bằng phương pháp chọn ngẫu nhiên từ lô FRP cần kiểm tra và bắt buộc phải có biên bản lấy mẫu, trong đó phải ghi rõ:

- Tên nhà sản xuất

- Kí hiệu quy ước;

- Loại sợi và chất kết dính;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước các mẫu thử;

- Các chỉ tiêu cần kiểm tra;

- Chữ ký của người lấy mẫu.

Khi lựa chọn và chuẩn bị mẫu thử FRP, cần tránh cho mẫu bị biến dạng, bị nung nóng, chịu tác động của tia cực tím và các tác động khác của môi trường xung quanh có thể làm thay đổi các tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 3.

A.1.2.2 Để làm mẫu thử, sử dụng các đoạn có chiều dài l bằng nhau, mm, được xác định theo công thức:

| l ≥ 10 lg | (A.1) |

trong đó:

lg là chiều dài bước gờ, mm.

A.1.2.3 Các mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423- 2013 (ISO 291).

A.1.3 Thiết bị và vật liệu

Để tiến hành thử nghiệm, sử dụng thiết bị và các vật liệu sau:

- Cân phân tích có cấp chính xác không thấp hơn 2;

- Bình và móc để treo thủy tĩnh vào cân phân tích;

- Thước cặp có độ chia không lớn hơn 0,1 mm.

A.1.4 Cách tiến hành

A.1.4.1 Đo chiều dài mỗi mẫu thử 3 lần, mỗi lần xoay mẫu đi một góc 120°. Giá trị trung bình của 3 phép đo được làm tròn đến 0,1 mm. Chiều dài mẫu thử phải được đo với độ sai lệch không lớn hơn 0,1 mm.

A.1.4.2 Đổ nước cất vào bình để cân thủy tĩnh và giữ 2 giờ ở nhiệt độ phòng.

A.1.4.3 Móc cân (không có mẫu thử) được nhúng ngập vào bình nước, đưa chỉ số của cân về “không” và ghi số liệu.

A.1.4.4 Cố định mẫu thử vào móc và ghi chỉ số của cân m1, sau đó nhúng mẫu vào nước cùng với móc và ghi chỉ số cân m2.

A.1.5 Tính kết quả

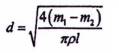

Đường kính danh định, d, mm, được tính theo công thức:

|

| (A.2) |

trong đó

m1 là khối lượng mẫu trong không khí, mg;

m2 là khối lượng mẫu trong nước; mg;

ρ là trọng lượng riêng của nước, mg/mm3, ρ = 1;

l là chiều dài mẫu thử, mm.

Giá trị của đặc trưng cần đánh giá và các đại lượng sử dụng để tính toán trung gian phải được xác định với độ sai lệch tương đối không lớn hơn 0,01 (1 %).

Xử lý thống kê các kết quả thử nghiệm được tiến hành phù hợp với các yêu cầu của GOST P 8.736- 2011.

A.1.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về mẫu thử đã được ghi trong biên bản lấy mẫu;

- Tên tổ chức tiến hành thử nghiệm;

- Ngày thử nghiệm;

- Thông tin về các điều kiện tiến hành thử nghiệm;

- Giá trị các đặc trưng đo được của từng mẫu thử;

- Giá trị các đặc trưng đã được xác định của từng mẫu thử thu được khi xử lý kết quả thử nghiệm;

- Giá trị trung bình, độ lệch chuẩn của các đặc trưng đã được xác định và các kết quả xử lý thống kê của các số liệu thu được;

- Thông tin và chữ ký của thí nghiệm viên.

A.2 Phương pháp đo thể tích bằng bình trụ

A.2.1 Nguyên tắc

Phương pháp này dựa trên việc xác định thể tích sản phẩm (bằng bình trụ) được cắt ra để kiểm tra với chiều dài xác định của mẫu thử và sau đó tính toán đường kính danh định.

A.2.2 Mẫu thử

A.2.2.1 Mẫu thử được lấy bằng phương pháp chọn ngẫu nhiên từ lô FRP cần kiểm tra và bắt buộc phải có biên bản lấy mẫu, trong đó phải ghi rõ:

- Tên nhà sản xuất

- Kí hiệu quy ước;

- Loại sợi và chất kết dính;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước các mẫu thử;

- Các chỉ tiêu cần kiểm tra;

- Chữ ký của người lấy mẫu.

Khi lựa chọn và chuẩn bị mẫu thử FRP, cần tránh cho mẫu bị biến dạng, bị nung nóng, chịu tác động của tia cực tím và các tác động khác của môi trường xung quanh có thể làm thay đổi các tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 3.

A.2.2.2 Để làm mẫu thử, thường sử dụng các đoạn thanh FRP dài (100 ± 5) mm. Các mặt đầu của mẫu thử phải được bọc kín bằng lớp paraphin để tránh bụi ẩm xâm nhập vào thanh.

A.2.2.3 Các mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423 - 2013 (ISO 291).

A.2.3 Thiết bị và vật liệu

Để tiến hành thử nghiệm, sử dụng thiết bị và các vật liệu sau:

- Bình trụ có độ chia 10 mL để đo thể tích của thanh, có chiều cao và đường kính yêu cầu để chứa toàn bộ thanh;

- Nước hoặc ethanol;

- Thước cặp và thước lá có độ chia không lớn hơn 0,1 mm để đo các mẫu thử.

A.2.4 Cách tiến hành

A.2.4.1 Đo chiều dải mỗi mẫu thử l, mm, 3 lần, mỗi lần xoay một góc 120°. Giá trị trung bình của 3 lần đo được làm tròn đến 0,1 mm và lấy làm chiều dài mẫu thử.

A.2.4.2 Đổ nước hoặc ethanol vào bình trụ khô đến độ cao yêu cầu, sao cho chất lỏng không tràn ra khi nhúng mẫu thử vào bình.

A.2.4.3 Đo thể tích nước hoặc ethanol trong bình, V0, mL, trước khi nhúng mẫu thử.

A.2.4.4 Xác định thể tích tăng V1, mL, sau khi nhúng mẫu thử vào nước hoặc ethanol trong bình sao cho mẫu thử ngập toàn bộ trong chất lỏng, và không để không khí bám vào mẫu thử khi nhúng.

A.2.5 Tính kết quả

A.2.5.1 Diện tích tiết diện ngang, A, mm2, được tính theo công thức:

|

| (A.3) |

trong đó:

ΔV là thể tích thay đổi trong bình sau khi nhúng mẫu thử vào nước hoặc ethanol, mL;

l là chiều dài mẫu thử, mm;

V1 là thể tích nước hoặc ethanol trong bình sau khi nhúng mẫu thử, mL;

V0 là thể tích nước hoặc ethanol trong bình trước khi nhúng mẫu thử, mL;

A.2.5.2 Nếu coi tiết diện ngang là tròn, tính đường kính danh định d, mm, theo công thức:

|

| (A.4) |

trong đó: A lấy theo công thức (A.3).

A.2.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về các mẫu thử đã được ghi trong biên bản lấy mẫu;

- Ngày tiến hành thí nghiệm;

- Thông tin về các điều kiện tiến hành thí nghiệm;

- Các giá trị của các đặc trưng đã đo được của mỗi mẫu thử;

- Các giá trị của các đặc trưng dã xác định được đối với mỗi mẫu thử thu được khi xử lý kết quả thí nghiệm

- Các giá trị trung bình và độ lệch chuẩn của các đặc trưng đã xác định được, các kết quả xử lý thống kê của các số liệu thu được;

- Tên phòng thí nghiệm, thông tin và chữ ký của các thí nghiệm viên.

Phụ lục B

(Quy định)

Phương pháp thử kéo dọc trục

B.1 Phạm vi áp dụng

Phương pháp này quy định các yêu cầu về thử nghiệm kéo dọc trục FRP để xác định các tính chất cơ học sau:

- Giới hạn bền khi kéo;

- Mô đun đàn hồi;

- Độ giãn dài tương đối.

Phương pháp này quy định các yêu cầu sau về thử nghiệm kéo dọc trục FRP:

- Sự phá hoại mẫu thử phải xảy ra trong phạm vi đoạn làm việc;

- Đoạn làm việc là phần của mẫu thử nằm giữa các ống kẹp được dùng để kẹp mẫu thử bằng cơ cấu kẹp của máy kéo;

- Không kể đến ảnh hưởng của ứng suất tiếp và ứng suất kéo xuất hiện trong vùng chuyển tiếp từ ống kẹp đến thanh lên quá trình phá hoại mẫu thử.

B.2 Mẫu thử

B.2.1 Mẫu thử được lấy bằng phương pháp chọn ngẫu nhiên trong lô FRP cần kiểm tra và bắt buộc phải có biên bản lấy mẫu, trong đó phải ghi rõ:

- Tên nhà sản xuất;

- Ký hiệu quy ước;

- Loại sợi và chất kết dính;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước mẫu;

- Các chỉ tiêu để kiểm tra chất lượng mẫu đã lấy;

- Chữ ký của người lấy mẫu.

Khi chọn và chuẩn bị mẫu thử, cần tránh cho mẫu bị biến dạng, bị nung nóng, chịu tác động của tia cực tím và các tác động khác của môi trường xung quanh có thể làm thay đổi tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 6.

B.2.2 Chiều dài ống kẹp cần lấy theo điều kiện sao cho vị trí đứt của mẫu thử nằm trong phạm vi chiều dài đoạn làm việc mà không bị trượt trong ống kẹp.

B.2.3 Chiều dài mẫu thử được xác định bằng chiều dài đoạn làm việc và chiều dài hai ống kẹp.

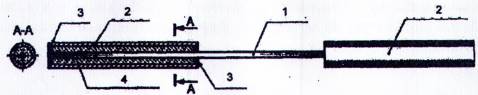

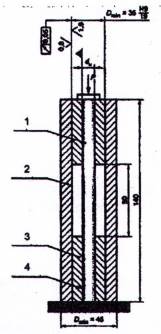

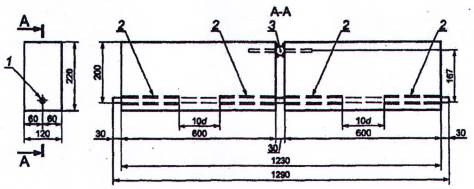

Cấu tạo và kích thước ống kẹp để tiến hành thử nghiệm phù hợp với Hình B.1, Bảng B.1.

Chiều dài đoạn làm việc cần lấy không nhỏ hơn 40d của thanh.

CHÚ DẪN:

| 1 - Mẫu thử, | 3 - Đầu bịt ống kẹp; |

| 2 - Ống kẹp; | 4 - Chất đóng rắn lạnh (ví dụ PVC). |

Hình B.1 - Dạng mẫu thử điển hình

Bảng B 1 - Kích thước mẫu thử và ống kẹp

Đơn vị tính bằng milimét

| Đường kính danh định của FRP | Ống kẹp | ||

| Đường kính ngoài | Chiều dài tối thiểu | Chiều dày thành ống | |

| Từ 4 đến 10 | 35 | 300 |

|

| Từ 12 đến 16 | 42 | 350 | Từ 3 đến 5 |

| Từ 18 đến 22 | 48 | 450 |

|

| Từ trên 22 đến 30 | 60 | 500 |

|

B.2.4 Cho phép sử dụng các mẫu thử ngắn hơn với điều kiện nếu mẫu thử bị phá hoại trong phạm vi đoạn làm việc mà không bị trượt trong ống kẹp.

B.2.5 Các mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423- 2013 (ISO 291).

B.3 Thiết bị và vật liệu

B.3.1 Máy thử phải đảm bảo:

- Tải trọng vượt quá cường độ của mẫu thử khi thử nghiệm chỉ tiêu cần kiểm tra;

- Đo được tải trọng và khoảng cách giữa các thớt với độ sai lệch không lớn hơn 0,5 %;

- Tốc độ di chuyển của thớt chủ động trong khoảng từ 5 mm/min đến 100 mm/min.

B.3.2 Hệ thống ghi số liệu phải đảm bảo ghi liên tục tải trọng, biến dạng và chuyển vị. Giá trị ghi được tối thiểu phải là:

- Đối với tải trọng: 100 N;

- Đối với biến dạng: 0,01 mm;

- Đối với chuyển vị: 0,001 mm.

B.3.3 Tenzomét sử dụng phải là loại extensomet hoặc các phiến đo biến dạng thẳng, phải ghi được độ giãn dài của mẫu thử trong thời gian thử nghiệm với độ chính xác không nhỏ hơn 0,002 % chiều dài đoạn giữa các phiến đo.

B.4 Cách tiến hành

B.4.1 Khi lắp đặt mẫu thử vào máy thử, cần kiểm tra độ chính xác về sự trùng của trục dọc mẫu thử với đường nối hai ống kẹp.

B.4.2 Extensometer hoặc phiến đo biến dạng thẳng cần được dán ở giữa đoạn làm việc tại khoảng cách không nhỏ hơn 8d cách ống kẹp, khi đó chiều dài cữ đo biến dạng giới hạn phải không nhỏ hơn 8d của thanh.

B.4.3 Tải trọng tối đa dự kiến P, N, được xác định theo kết quả thử nghiệm thử.

B.4.5 Hệ thống ghi số liệu cần được bật vài giây trước khi bắt đầu gia tải. Trong quá trình thử nghiệm, tốc độ gia tải phải đều và sao cho mẫu thử không bị phá hoại trong thời gian từ 3 phút đến 10 phút.

B.4.5 Biến dạng cần được ghi đến mức tải trọng vào khoảng không nhỏ hơn 50 % giới hạn bền khi kéo.

Nếu sự phá hoại mẫu thử nằm trong ống kẹp hoặc mẫu bị trượt khỏi ống kẹp thì cần phải tiến hành thử nghiệm lại với mẫu thử khác lấy từ cùng lô với mẫu thử đã thử nghiệm.

Biểu đồ “Tải trọng - biến dạng” phải được xây dựng trên cơ sở các số đo tải trọng và biến dạng ghi được bởi extensometer.

B.5 Tính kết quả

B.5.1 Giới hạn bền khi kéo, σu, MPa, được xác định theo công thức:

|

| (B.1) |

trong đó:

P là tải trọng phá hoại, N;

A là diện tích tiết diện ngang của tiết diện, A = πd2 /4, mm2.

B.5.2 Mô đun đàn hồi khi kéo, Ef, MPa, được tính bằng tỉ số giữa số gia tải trọng khi kéo trong khoảng từ 0,2P đến 0,5P và biến dạng theo công thức:

|

| (B.2) |

trong đó

P1 là tải trọng, bằng (50 ± 2)% tải trọng phá hoại, N;

P2 là tải trọng, bằng (20 ± 2)% tải trọng phá hoại, N;

ε1 là biến dạng ứng với tải trọng P1;

ε2 là biến dạng ứng với tải trọng P2.

B.5.3 Độ giãn dài tương đối ứng với tải trọng phá hoại được tính theo công thức:

|

| (B.3) |

Giá trị của đặc trưng được đánh giá và các đại lượng được xác định với độ chính xác đến 0,001.

Xử lý thống kê các kết quả thử nghiệm được tiến hành như sau:

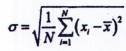

Giá trị trung bình, ![]() , độ lệch Δxi và độ lệch chuẩn σ được xác định lần lượt theo các công thức từ (B.4) đến (B.6):

, độ lệch Δxi và độ lệch chuẩn σ được xác định lần lượt theo các công thức từ (B.4) đến (B.6):

|

| (B.4) |

|

| (B.5) |

|

| (B.6) |

trong đó:

N là số lượng mẫu thử;

xi là số liệu đo được thứ i.

B.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về các mẫu thử đã ghi trong biên bản lấy mẫu;

- Tên tổ chức tiến hành thử nghiệm;

- Ngày thử nghiệm;

- Thông tin về các điều kiện tiến hành thử nghiệm;

- Các đặc trưng hình học của mỗi mẫu thử;

- Các giá trị của các đặc trưng đo được của mỗi mẫu thử;

- Giá trị của các đặc trưng của mỗi mẫu thử thu được khi xử lý kết quả thử nghiệm;

- Giá trị trung bình của các đặc trưng đo được và các kết quả xử lý số liệu thu được;

- Biểu đồ “tải trọng - biến dạng” của mỗi mẫu thử;

- Tên phòng thử nghiệm, thông tin và chữ ký của các thử nghiệm viên.

Phụ lục C

(Quy định)

Phương pháp thử nén

C.1 Phạm vi áp dụng

Phương pháp này quy định các yêu cầu về thử nghiệm nén FRP để xác định giới hạn bền.

Phương pháp này dựa trên sự phá hoại mẫu thử bằng cách tác dụng tải trọng nén dọc trục.

Phương pháp này có kể đến các quy định chung của GOST 4651-2014 (ISO 604:2002) với các sửa đổi và bổ sung sau:

- Sự phá hoại mẫu thử phải xảy ra trong phạm vi đoạn làm việc;

- Đoạn làm việc là phần của mẫu thử nằm giữa các ống kẹp;

- Không kể đến ảnh hưởng của ứng suất tiếp và ứng suất kéo hướng tâm xuất hiện trong vùng chuyển tiếp từ ống kẹp đến thanh lên quá trình phá hoại mẫu thử.

C.2 Mẫu thử

C.2.1 Mẫu thử được lấy theo phương pháp chọn ngẫu nhiên trong lỗ FRP cần kiểm tra và bắt buộc kèm biên bản lấy mẫu, trong đó cần ghi rõ:

- Tên nhà sản xuất;

- Ký hiệu quy ước;

- Loại sợi và chất kết dính;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước mẫu thử;

- Các chỉ tiêu cần kiểm tra;

- Chữ ký của người lấy mẫu.

Khi lấy mẫu và chuẩn bị mẫu để thử nghiệm, cần tránh cho mẫu bị biến dạng và bị nung nóng, tránh tác động của tia cực tím và các tác động khác của môi trường xung quanh có thể làm thay đổi các tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 6.

C.2.2 Mẫu thử (xem Hình C.1) gồm một đoạn thanh được gắn chặt hai đầu với các ống kẹp bằng một lớp keo.

C.2.3 Tổng chiều dài mẫu thử được xác định bởi cấu tạo của các ống kẹp.

CHÚ DẪN:

1 - Đoạn thanh; 2 - Ống kẹp.

Hình C.1 - Sơ đồ mẫu thử

C.2.4 Chiều dài đoạn làm việc của thanh nằm giữa các ống kẹp phải bằng 6d.

C.2.5 Các mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423- 2013 (ISO 291).

C.3 Thiết bị và vật liệu

C.3.1 Máy thử phải đảm bảo:

- Tải trọng vượt quá cường độ của mẫu thử khi thử nghiệm chỉ tiêu cần kiểm tra;

- Đo được tải trọng và khoảng cách giữa các thớt máy với độ sai lệch không lớn hơn 0,5 %;

- Tốc độ di chuyển của thớt chủ động trong khoảng từ 5 mm/min đến 100 mm/min.

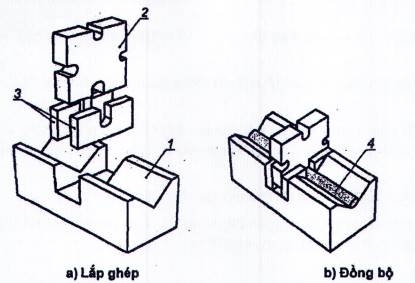

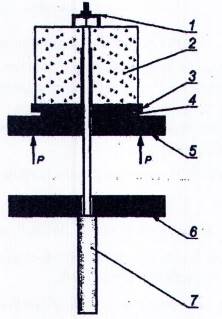

C.3.2 Bộ gá thử nghiệm mẫu thử nén (xem Hình C.2) gồm ống dẫn hướng để đảm bảo khả năng đặt lực dọc trục thanh, và 2 ống kẹp đặt ở hai đầu để đảm bảo sao cho sự phá hoại mẫu thử nằm trong đoạn làm việc.

CHÚ DẪN:

1 - Mẫu thử;

2 - Ống dẫn hướng;

3 - Ống kẹp;

4 - Lớp keo.

Hình C.2 - Bộ gá để thử nghiệm mẫu thử nén

C.4 Cách tiến hành

C.4.1 Đặt mẫu thử vào máy thử.

C.4.2 Bật bộ đo và máy thử vào chế độ làm việc. Tốc độ khuyến nghị từ 5 mm/min đến 15 mm/min. Tải trọng phải được tác dụng đều, không tạo lực xung cho mẫu.

C.4.3 Gia tải đến khi mẫu bị phá hoại. Nếu sự phá hoại của mẫu nằm ngoài đoạn làm việc thì cần tiến hành thử nghiệm lại mẫu thử khác lấy từ cùng lô với mẫu thử đã thử nghiệm.

C.4.4 Tải trọng phá hoại được xác định với độ chính xác đến 0,001.

C.5 Tính kết quả

Giới hạn bền khi nén, σc được tính theo công thức:

|

| (C.1) |

trong đó:

P là lực phá hoại, N;

d là đường kính danh định, mm.

Giá trị của đặc trưng được đánh giá và của các đại lượng được xác định với độ chính xác đến 0,001.

Xử lý thống kê các kết quả thử nghiệm được tiến hành phù hợp với các yêu cầu của GOST R 8.736-2011.

C.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về các mẫu thử đã ghi trong biên bản lấy mẫu;

- Tên tổ chức tiến hành thử nghiệm;

- Ngày thử nghiệm;

- Thông tin về các điều kiện tiến hành thử nghiệm;

- Các đặc trưng hình học của mỗi mẫu thử;

- Các kết quả thử nghiệm;

- Các giá trị của các đặc trưng đo được của mỗi mẫu thử;

- Giá trị của các đặc trưng đã xác định của mỗi mẫu thử thu được khi xử lý kết quả thử nghiệm;

- Giá trị trung bình của các đặc trưng đã xác định được và các kết quả xử lý thống kê số liệu thu được;

- Thông tin và chữ ký của các thí nghiệm viên.

Phụ lục D

(Quy định)

Phương pháp thử cắt ngang

D.1 Phạm vi áp dụng

Phương pháp này quy định các yêu cầu về thử nghiệm FRP để xác định ứng suất giới hạn khi cắt ngang sợi của thanh.

Phương pháp này dựa trên việc gia tải mẫu thử với lực cắt bằng cách đặt trực tiếp hai dao cắt.

D.2 Mẫu thử

D.2.1 Mẫu thử được lấy bằng phương pháp chọn ngẫu nhiên từ lô FRP cần kiểm tra và bắt buộc phải kèm biên bản lấy mẫu, trong đó phải ghi rõ:

- Tên nhà sản xuất;

- Ký hiệu quy ước;

- Loại sợi và chất kết định;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước mẫu thử;

- Các chỉ tiêu cần kiểm tra;

- Chữ ký của người lấy mẫu.

Khi chọn và chuẩn bị mẫu thử, cần tránh cho mẫu bị biến dạng, bị nung nóng, chịu tác động của tia cựa tím và các tác động khác của môi trường xung quanh có thể làm thay đổi các tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 3.

D.2.2 Mẫu thử là thanh có chiều dài được xác định trên cơ sở cấu tạo của bộ gá thử nghiệm, nhưng không nhỏ hơn 250 mm không phụ thuộc đường kính thanh.

D.2.3 Các mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423- 2013 (ISO 291).

D.3 Thiết bị và vật liệu

D.3.1 Máy thử phải đảm bảo:

- Tải trọng vượt quá cường độ mẫu thử khi thử nghiệm chỉ tiêu cần kiểm tra;

- Đo được tải trọng và khoảng cách giữa các thớt với độ sai lệch không lớn hơn 0,5 %;

- Tốc độ di chuyển của thớt chủ động trong khoảng từ 5 mm/min đến 100 mm/min.

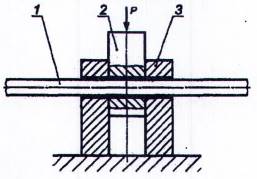

D.3.2 Các bộ gá thử nghiệm phải bao gồm:

- Bộ kẹp mẫu thử có hõm vát chữ V theo chiều dọc (xem Hình D.1) và hõm chữ nhật theo chiều ngang để cố định dao trên và dao dưới;

- Dao trên và hai dao dưới có các hõm chữ U hoặc các lỗ xuyên (xem Hình D.2) để lắp đặt các mẫu thử được hiệu chỉnh theo đường kính của chúng.

CHÚ DẪN:

1 - Bộ kẹp mẫu thử; 2 - Dao trên; 3 - Các dao dưới; 4 - Mẫu thử.

Hình D.1 - Bộ gá để thử nghiệm mẫu chịu cắt

CHÚ DẪN;

1 - Mẫu thử; 2 - Dao trên; 3 - Các dao dưới.

Hình D.2 - Sơ đồ bộ gá có lỗ xuyên

D.3.3 Tổng hai khoảng hở giữa dao trên và hai dao dưới không được nhỏ hơn 0,25 mm.

D.4 Cách tiến hành

D.4.1 Đặt mẫu thử vào tâm bộ gá thử nghiệm và đặt lên máy thử.

D.4.2 Bề mặt dao trên phải tiếp xúc với bộ phận gia tải của máy thử, không để hở.

D.4.3 Bật hệ thống đo và hệ thống dẫn động của máy thử vào chế độ thử nghiệm. Tốc độ tăng ứng suất tiếp phải nằm trong khoảng từ 5 mm/min đến 15 mm/min. Gia tải phải đều, không tạo xung cho mẫu thử.

D.4.4 Mẫu thử phải được cắt các mẩu thừa bằng dao ở hai mặt cùng lúc, dọc các mép, vuông góc với trục của nó.

D.4.5 Để giảm ma sát của các mép dao, bề mặt của chúng được phép mài, phay, bào hoặc phủ một lớp mỡ mỏng.

D.4.6 Gia tải đến khi mẫu bị phá hoại. Nếu mẫu thử cho thấy nhiều sợi bị tuột chứng tỏ rằng sự phá hoại không phải do cắt thì cần tiến hành thử nghiệm lại mẫu thử khác lấy từ cùng lô với mẫu thử đã thử nghiệm.

D.4.7 Tải trọng phá hoại được xác định với độ chính xác đến 0,001.

D.4.8 Trong quá trình thử nghiệm, dùng phiến điện tử đo chuyển vị các thớt của máy thủy lực để đo chuyển vị thẳng đứng của thanh với độ chính xác 0,01 mm.

D.5 Tính kết quả

Ứng suất cất giới hạn, τsh, MPa, được tính theo công thức:

|

| (5) |

trong đó:

P là tải trọng phá hoại, N;

A là diện tích tiết diện ngang của mẫu thử, A = πd2 /4, mm2.

Xử lý thống kê các kết quả thử nghiệm được tiến hành phù hợp với các yêu cầu của GOST R 8.736- 2011.

D.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về các mẫu thử đã ghi trong biên bản lấy mẫu;

- Tên tổ chức tiến hành thử nghiệm;

- Ngày thử nghiệm;

- Thông tin về các điều kiện tiến hành thử nghiệm;

- Các đặc trưng hình học của mỗi mẫu thử;

- Các kết quả thử nghiệm;

- Các giá trị của các đặc trưng đo được của mỗi mẫu thử;

- Giá trị của các đặc trưng đã xác định của mỗi mẫu thử thu được khi xử lý kết quả thử nghiệm;

- Giá trị trung bình của các đặc trưng đã xác định được và các kết quả xử lý thống kê số liệu thu được;

- Dạng và đặc điểm phá hoại của mỗi mẫu thử;

- Thông tin và chữ ký của các thí nghiệm viên.

Phụ lục E

(Quy định)

Xác định cường độ bám dính giới hạn với bê tông

E.1 Phạm vi áp dụng

Phương pháp này quy định các yêu cầu về thử nghiệm để xác định cường độ bám dính của FRP với bê tông bằng cách kéo nhổ dọc trục từ mẫu lập phương hoặc bằng cách thử nghiệm uốn dầm.

Phương pháp này dựa trên việc xác định các giá trị ứng suất trượt ở ranh giới bám dính của FRP với bê tông, gây bởi tải trọng lớn nhất thu được khi kéo nhổ mẫu thử đến phá hoại, không phụ thuộc vào việc mẫu thử bị phá hoại ở chỗ nào (ở thanh hoặc ở ranh giới bám dính của thanh với bê tông).

E.2 Mẫu thử

E.2.1 Mẫu thử được lấy bằng phương pháp chọn ngẫu nhiên từ lô FRP cần kiểm tra và bắt buộc phải kèm biên bản lấy mẫu, trong đó phải ghi rõ:

- Tên nhà sản xuất;

- Ký hiệu quy ước;

- Loại sợi và chất kết định;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước mẫu thử;

- Các chỉ tiêu cần kiểm tra;

- Chữ ký của người lấy mẫu.

Khi lấy mẫu và chuẩn bị mẫu thử, cần tránh cho mẫu bị biến dạng, bi nung nóng, chịu tác động của tia cựa tím và các tác động khác của môi trường xung quanh có thể làm thay đổi các tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 6.

E.2.2 Mẫu thử kéo nhổ dọc trục từ mẫu lập phương gồm các mẫu lập phương bê tông có thanh FRP đặt ở tâm với ống kẹp vuông góc hoặc song song với phương đổi bê tông (xem Hình E.1). Kích thước các mẫu lập phương bê tông phụ thuộc đường kính thanh FRP cho trong Bảng E.1.

Tổng chiều dài mẫu thử được xác định bởi:

- Điều kiện neo vào bê tông;

- Các điều kiện lắp đặt mẫu thử vào máy thử;

- Cấu tạo của ống kẹp.

Bảng E.1 - Kích thước mẫu thử

Đơn vị tính bằng milimét

| Đường kính danh định của FRP | Kích thước mẫu bê tông lập phương | Chiều dài neo FRP vào bê tông |

| Từ 10 trở xuống | 100 | 5d |

| Từ 12 đến 18 | 150 | |

| Từ 20 đến 30 | 200 |

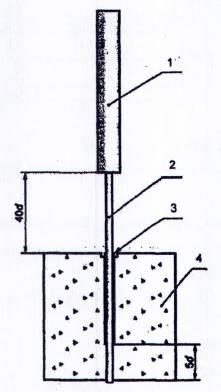

CHÚ DẪN:

1 - Ống kẹp;

2 - Mẫu thử;

3 - Đệm hoặc ống PVC;

4 - Mẫu bê tông lập phương.

Hình E.1 - Sơ đồ lắp đặt thanh FRP vào mẫu bê tông lập phương

E.2.3 Ngoài vùng bám dính với bê tông, thanh phải được bảo vệ bằng lớp hoặc ống PVC.

E.2.4 Bề mặt mẫu bê tông có neo thanh mẫu thử theo phương đứng cần được che kín bằng tấm thép vuông có cạnh không nhỏ hơn 200 mm và dày 20 mm. Tấm thép này được sử dụng làm bề mặt chịu lực khi thử nghiệm và loại trừ được tác động lực lên mẫu bê tông lập phương. Ở tâm của tấm thép phải có lỗ để xỏ được thanh với đường kính yêu cầu.

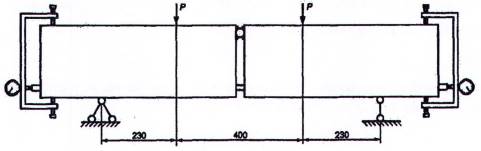

E.2.5 Mẫu thử uốn của dầm (xem Hình E.2) gồm hai nửa được nối với nhau trong vùng chịu kéo bằng thanh FRP cần thử, còn trong vùng chịu nén bằng khớp dạng hai chi tiết đặt sẵn và ống trụ thép giữa chúng. Phần thanh FRP nằm ở giữa mỗi nửa dầm có vùng bám dính với bê tông bằng 10d, còn phần thanh FRP ở ngoài vùng bám dính nằm trong ống PVC.

Mẫu thử phải có tiết diện chữ nhật 120 mm x 220 mm, dài 1230 mm, chiều dài một nửa 600 mm, khoảng hở giữa các nửa dầm bằng 30 mm. Khoảng cách từ trục thanh thử đến trục ống trụ thép trong vùng chịu nén phải bằng 167 mm.

CHÚ DẪN:

1 - Thanh; 2 - Đệm hoặc ống PVC; 3 - Ống trụ thép.

Hình E.2 - Sơ đồ lắp đặt FRP vào bê tông khi thử nghiệm uốn dầm

E.2.6 Nên sử dụng phương pháp đổ bê tông vào khuôn như sau:

- Đổ hỗn hợp bê tông thành 4 lớp có chiều dày gần bằng nhau và dùng thành thép đường kính 16 mm chọc 25 lần cho mỗi lớp đổ;

- Sau khi đầm lớp trên cùng, làm phẳng bề mặt và bảo vệ tránh mất nước, trong đó có cả vùng tiếp giáp giữa thanh và bê tông.

E.2.7 Bê tông phải thỏa mãn các yêu cầu sau:

- Kích thước cốt liệu từ 20 mm đến 25 mm;

- Cấp độ bền chịu nén của bê tông B25.

E.2.8 Cường độ chịu nén của bê tông được xác định trên ít nhất 3 mẫu lập phương có kích thước mỗi cạnh 150 mm. Tháo khuôn không sớm hơn 24 giờ từ khi chế tạo. Các mẫu thử được bảo quản trong điều kiện bình thường. Tuổi thử nghiệm của các mẫu thử là 28 ngày.

E.2.9 Các mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423- 2013 (ISO 291).

E.3 Thiết bị và vật liệu

E.3.1 Máy thử phải đảm bảo:

- Tải trọng vượt quá cường độ mẫu thử khi thử nghiệm chỉ tiêu cần kiểm tra;

- Đo được tải trọng và khoảng cách giữa các thớt với độ sai lệch không lớn hơn 0,5 %;

- Tốc độ di chuyển của thớt chủ động trong khoảng từ 5 mm/min đến 100 mm/min.

E.3.2 Để đo trượt của FRP trong bê tông, sử dụng tenzomet, phiến đo biến dạng thẳng, đồng hồ cơ hoặc số với độ chính xác đến 0,01 mm (các dụng cụ đo trượt).

E.3.3 Để chế tạo mẫu thử cần:

- Khuôn thép để chế tạo mẫu lập phương bê tông và các dầm có lỗ để lắp thanh FRP với đường kính yêu cầu. Khuôn phải được cách nước và dễ tháo lắp mà không làm hư hỏng các thanh.

- Các ống kẹp phù hợp với Bảng B.1 trong Phụ lục B.

E.4 Cách tiến hành

E.4.1 Đặt mẫu thử kéo nhổ dọc trục từ mẫu lập phương sao cho tấm gối tựa của mẫu lập phương tiếp xúc với thớt di động của máy thử thông qua đệm mềm (xem Hình E.3)

CHÚ DẪN:

1 - Dụng cụ đo trượt đặt ở đầu tự do của thanh;

2 - Mẫu thử;

3 - Tấm gối tựa của mẫu thử;

4 - Đệm mềm;

5 - Thớt di động của máy thử;

6 - Thớt cố định của máy thử;

7 - Ống kẹp.

Hình E.3 - Sơ đồ thử nghiệm mẫu thử kéo nhổ dọc trục từ mẫu lập phương

E.4.2 Blốc chịu lực phải nằm ở gối tựa truyền phản lực của bộ phận đo lực của máy thử.

E.4.3 Phần thanh nhô ra phải đi qua nút của blốc chịu lực và tấm gối tựa, còn ống kẹp phải được lấp đặt thông qua thớt cố định hoặc trong bộ kẹp của máy thử.

E.4.4 Đặt dụng cụ đo trượt ở đầu tự do của thanh.

E.4.5 Khoảng cách giữa mặt trên của thớt cố định hoặc bộ kẹp của máy thử đến mặt đặt dụng cụ đo trượt được đo với độ chính xác đến ± 0,01 mm.

E.4.6 Nếu thanh bi phá hoại hoặc bị trượt trong ống kẹp trước khi bị trượt trong bê tông, hoặc do bê tông bị nứt tách bởi tải trọng giảm đáng kể thì không lấy số liệu đo nữa, và phải tiến hành thử nghiệm lại trên mẫu thử khác được lấy từ cùng lô.

E.4.7 Nếu khi thử nghiệm xảy ra sự trượt bê tông thì cần tăng kích thước cạnh của mẫu lập phương bê tông hoặc cần sử dụng phương pháp thử nghiệm uốn dầm.

E.4.8 Thử nghiệm uốn dầm được tiến hành theo sơ đồ thử nghiệm trên Hình E.4. Đặt các dụng cụ đo trượt ở các đầu dầm, tại đầu mút của thanh.

Hình E.4 - Sơ đồ thử nghiệm mẫu thử uốn của dầm

E.4.9 Việc ghi tải trọng tác dụng, chỉ số dụng cụ đo trượt được tiến hành theo từng cấp tải bằng nhau và bằng khoảng 10 % tải trọng dự kiến gây trượt thanh đi một đoạn 0,25 mm. Ở mỗi cấp tải, mẫu thử được giữ 15 giây và trong thời gian này ghi chỉ số của các dụng cụ đo trượt. Sau đó, gia tải mẫu thử đến khi mẫu thử bị đứt hoặc bê tông bị phá hoại hoặc thanh bi trượt đi một đoạn 2,5 mm, ghi tải trọng và giá trị độ trượt với độ chính xác ± 0,01 mm.

E.4.10 Gia tải mẫu thử với tốc độ không lớn hơn 20 kN/min.

E.5. Tính kết quả

E.5.1 Xây dựng biểu đồ “ứng suất bám dính - độ trượt” của mỗi mẫu thử.

E.5.2 Xác định ứng suất bám dính trung bình gây trượt đầu tự do của thanh đi một đoạn bằng 0,05; 0,10 và 0,25 mm và ứng suất bám dính lớn nhất.

E.5.3 Ứng suất bám dính với bê tông, τr, MPa, đối với thử nghiệm kéo nhổ dọc trục từ mẫu lập phương bê tông được tính theo công thức:

|

| (E.1) |

trong đó:

P là tải trọng tác dụng, N;

c là chiều dài chu vi danh định của thanh c = πd, mm;

Lfb là chiều dài neo thanh vào bê tông, mm.

E.5.4 Ở mỗi cấp tải, giá trị độ trượt ở đầu tự do của thanh được tính như hiệu số của chỉ số dụng cụ đo trượt và độ giãn dài đàn hồi của thanh.

E.5.5 Độ giãn dài đàn hồi, s, mm, được xác định theo công thức:

|

| (E.2) |

trong đó:

P là tải trọng tác dụng, N;

L là chiều dài tinh từ mặt trên của thớt cố định hoặc bộ kẹp của máy thử đến vị trí lắp dụng cụ đo trượt ở đầu tự do của thanh, mm;

Ef là mô đun đàn hồi, MPa;

A là diện tích tiết diện ngang, A = πd2/4, mm2.

E.5.6 Ứng suất bám dính với bê tông τr, MPa, đối với thử nghiệm uốn dầm được tính theo công thức:

|

| (E.3) |

E.5.7 Lực dọc trục trong thanh Nx, N, ở giữa dầm được tính theo công thức:

|

| (E.4) |

trong đó:

M là mô men trong tiết diện chia dầm làm hai nửa, N·mm;

z là cánh tay đòn ngẫu lực trong tiết diện chia dầm làm hai nửa, bằng khoảng cách từ trục thanh đến trục ống trụ thép trong vùng chịu nén, mm.

E.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về các mẫu thử đã ghi trong biên bản lấy mẫu;

- Tên tổ chức tiến hành thử nghiệm;

- Ngày thử nghiệm;

- Thông tin về các điều kiện tiến hành thử nghiệm;

- Các đặc trưng hình học của mỗi mẫu thử;

- Thông tin về bê tông: thành phần và độ lưu động của hỗn hợp bê tông, cường độ chịu nén của mẫu thử bê tông ở tuổi 28 ngày;

- Thông tin về các thanh đã ghi trong biên bản lấy mẫu: giới hạn bền khi kéo và mô đun đàn hồi, kích thước các mẫu thử, chiều dài thanh neo trong bê tông;

- Các giá trị của các đặc trưng đo được của mỗi mẫu thử;

- Giá trị của các đặc trưng của mỗi mẫu thử thu được khi xử lý kết quả thử nghiệm;

- Giá trị trung bình của các đặc trưng và các kết quả xử lý thống kê các số liệu thu được;

- Dạng phá hoại, biểu đồ “ứng suất bám dính - độ trượt” của mỗi mẫu thử;

- Thông tin và chữ ký của các thí nghiệm viên.

Phụ lục F

(Tham khảo)

Phương pháp xác định nhanh độ bền kiềm

F.1 Phạm vi áp dụng

Phương pháp thử nghiệm này xác định các yêu cầu để đánh giá độ bền kiềm của FRP bằng cách nhúng các thanh này vào dung dịch kiềm bằng cách tác động trực tiếp môi trường kiềm vào bề mặt thanh và sau đó thử kéo nhổ và xác định cường độ bám dính giới hạn với bê tông,

F.2 Nguyên tắc

Phương pháp này dự kiến thử nghiệm theo hai sơ đồ:

- Sơ đồ A: hệ mà các mẫu thử được nhúng vào dung dịch kiềm, sau đó thử nghiệm đến phá hoại hoàn toàn. Các thông số kiểm tra là độ pH, nhiệt độ dung dịch kiềm, thời gian nhúng;

- Sơ đồ B: hệ mà trong đó các mẫu thử có một đầu được kẹp bởi ống kẹp và kẹp vào máy thử, còn đầu kia nằm trong dung dịch kiềm được neo vào bê tông và sau đó kéo nhỏ nó từ bê tông. Các thông số kiểm tra là độ pH, nhiệt độ dung dịch kiềm, thời gian nhúng.

F.3 Mẫu thử

F.3.1 Mẫu thử được lấy bằng phương pháp chọn ngẫu nhiên từ lô FRP cần kiểm tra và bắt buộc phải kèm biên bản lấy mẫu, trong đó phải ghi rõ:

- Tên nhà sản xuất;

- Ký hiệu quy ước;

- Loại sợi và chết kết dính;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước mẫu thử;

- Các chỉ tiêu cần kiểm tra;

- Chữ ký của người lấy mẫu.

Khi lấy mẫu và chuẩn bị mẫu thử, cần tránh cho mẫu bị biến dạng, bị nung nóng, chịu tác động của tia cựa tím và các tác động khác của môi trường xung quanh có thể làm thay đổi các tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 6.

F.3.2 Tổng chiều dài mẫu thử theo sơ đồ A phù hợp với B.2.3 trong Phụ lục B.

F.3.3 Mẫu thử theo sơ đồ B phải phù hợp với E.2.2 trong Phụ lục E.

F.3.4 Hỗn hợp bê tông được đổ phải phù hợp với E.2.6 trong phụ lục E.

F.3.5 Các yêu cầu đối với bê tông phải phù hợp với E.2.7 và E.2.8 trong Phụ lục E.

F.3.6 Các mặt đầu của mẫu thử theo sơ đồ A và B phải được phủ bằng một lớp mỏng bằng nhựa epoxy để tránh dung dịch kiềm xâm nhập vào thanh.

F.3.7 Mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423-2013 (ISO 291).

F.4 Thiết bị và vật liệu

F.4.1 Máy thử phải đảm bảo:

- Có tải trọng vượt quá cường độ mẫu thử khi thử nghiệm chỉ tiêu cần kiểm tra;

- Đo được tải trọng và khoảng cách giữa các thớt với độ sai lệch không lớn hơn 0,5 %;

- Tốc độ di chuyển của thớt chủ động trong khoảng từ 5 mm/min đến 100 mm/min.

F.4.2 Dung dịch kiềm phải điều chỉnh pha lỏng của bê tông và có thành phần: 8,0 g NaOH và 22,4 g KOH trong 1 lít nước cất.

F.4.3 Giá trị pH của dung dịch kiềm phải nằm trong khoảng từ 12,6 đến 13,0. Trước và trong quá trình thử nghiệm, dung dịch kiềm cần được chứa trong bình kín để loại trừ tác động tương tác với CO2, không khí và tránh mất nước.

F.4.4 Ống kẹp phải phù hợp với Bảng B.1 trong Phụ lục B.

F.5 Cách tiến hành

F.5.1 Trình tự tiến hành thử nghiệm theo sơ đồ A như sau:

- Trước khi nhúng mẫu thử vào dung dịch kiềm, cần làm khô đến khối lượng không đổi m0 ở nhiệt độ (100 ± 2) °C;

- Mẫu thử được cho vào dung dịch kiềm có nhiệt độ không đổi (60 ± 3) °C trong vòng 30 ngày, khi đó cho phép giữ trong dung dịch kiềm không toàn bộ mẫu thử, mà chỉ đoạn làm việc giữa các ống kẹp;

- Sau thời gian giữ, lấy mẫu thử ra khỏi dung dịch kiềm, rửa bằng nước cất, làm khô ở nhiệt độ (100 ± 2) °C không ít hơn 4 giờ, và sau đó đem cân (m1);

- Lắp ống kẹp vào thanh thử và thử nghiệm kéo nhổ đến phá hoại hoàn toàn phù hợp với Phụ lục B.

F.5.2 Trình tự tiến hành thử nghiệm mẫu thử theo sơ đồ B như sau:

- Nhúng mẫu thử vào dung dịch kiềm có nhiệt độ (60 ± 3) °C trong vòng 30 ngày, khi đó cho phép giữ trong dung dịch kiềm không toàn bộ mẫu thử, mà chỉ một phần mẫu thử bám dính với bê tông.

- Sau thời gian giữ, lấy mẫu thử ra khỏi dung dịch kiềm;

- Lắp ống kẹp vào một đầu mẫu thử để kẹp nó với máy thử, lấp đầu kia của mẫu thử (đã nhúng trong dung dịch kiềm) vào bê tông phù hợp với E.2.3 và E.2.4 trong Phụ lục E;

- Sau 28 ngày bê tông đã đóng rắn, lắp mẫu thử vào máy thử theo sơ đồ trên Hình E.3;

- Tiến hành thử nghiệm theo E.4.2, E.4.3, E.4.4, E.4.6, E.4.8, E.4.10 của Phụ lục E và xác định cường độ bám dính giới hạn với bê tông.

F.5.3 Độ pH của dung dịch kiềm theo sơ đồ A và B được đo trước và sau khi thử nghiệm.

F.5.4 Hình dáng bên ngoài của mẫu thử (màu sắc, sự thay đổi bề mặt và các kích thước hình học) được kiểm tra trước và sau khi giữ trong dung dịch kiềm theo 6.1 và 6.8.

F.5.5 Khi thử nghiệm kéo, tốc độ gia tải cho mẫu thử từ 5 mm/min đến 15 mm/min.

F.5.6 Khi thử nghiệm kéo nhỏ từ mẫu lập phương bê tông, gia tải mẫu thử với tốc độ không lớn hơn 20 kN/min, hoặc 1 mm/min.

F.5.7 Các tính chất của vật liệu làm thanh FRP được đánh giá chỉ khi mẫu thử bị phá hoại trong đoạn làm việc. Trong các trường hợp khi sự phá hoại hoặc sự trượt xảy ra trong vùng ống kẹp thì không lấy các số liệu và tiến hành thử nghiệm lại trên các mẫu thử khác lấy từ cùng lô.

F.6 Tính kết quả

F.6.1 Sự thay đổi khối lượng thanh, Δm, %, được tính theo công thức:

|

| (F.1) |

trong đó:

m1 là khối lượng mẫu thử sau khi giữ trong dung dịch kiềm, g;

m0 là khối lượng mẫu thử ở trạng thái ban đầu, g.

F.6.2 Giới hạn bền khi kéo được tính theo công thức (B.1).

F.6.3 Sự thay đổi giới hạn bền khi kéo, Δσu, được tính theo công thức:

|

| (F.2) |

trong đó:

σu1 là giới hạn bền sau khi giữ trong dung dịch kiềm, MPa.

σu là giới hạn bền ở trạng thái ban đầu, MPa.

F.6.4 Cường độ bám dính giới hạn với bê tông được tính theo công thức (E.3) trong Phụ lục E.

F.6.5 Sự thay đổi cường độ bám dính giới hạn với bê tông, Δτr, %, được tính theo công thức:

|

| (F.3) |

trong đó:

τrl là cường độ bám dính giới hạn sau khi giữ trong dung dịch kiềm, MPa;

τr là cường độ bám dính giới hạn ở trạng thái ban đầu, MPa.

Xử lý thống kê các kết quả thử nghiệm được tiến hành phù hợp với các yêu cầu của GOST R 8.736-2011.

F.7 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về các mẫu thử đã ghi trong biên bản lấy mẫu;

- Tên tổ chức tiến hành thử nghiệm;

- Ngày thử nghiệm;

- Thông tin về các điều kiện tiến hành thử nghiệm;

- Các đặc trưng hình học của mỗi mẫu thử;

- Thông tin về các điều kiện của thử nghiệm: (thành phần dung dịch kiềm, giá trị pH, nhiệt độ và thời gian giữ mẫu thử trong dung dịch kiềm);

- Các giá trị của các đặc trưng đo được của mỗi mẫu thử (sự thay đổi khối lượng, giới hạn bền khi kéo, mô đun đàn hồi);

- Giá trị của các đặc trưng đã xác định của mỗi mẫu thử thu được khi xử lý kết quả thử nghiệm;

- Giá trị trung bình của các đặc trưng đã xác định và các kết quả xử lý thống ké các số liệu thu được;

- Dạng phá hoại, biểu đồ “tải trọng - biến dạng” của các mẫu thử;

- Thông tin và chữ ký của các thí nghiệm viên.

Phụ lục G

(Tham khảo)

Phương pháp xác định nhiệt độ sử dụng giới hạn

G.1 Phạm vi áp dụng

Phương pháp này quy định trình tự xác định nhiệt độ hóa mềm của FRP theo các kết quả thử nghiệm cơ-nhiệt.

G.2 Nguyên tắc

Phương pháp này dựa trên việc phân tích biểu độ cơ-nhiệt thu được khi thử nghiệm mẫu thử chịu uốn ngang theo sơ đồ 3 điểm đến giá trị độ võng cho trước và nung nóng mẫu thử đa bị uốn cong trong buồng nhiệt, ghi sự thay đổi tải trọng khi tăng nhiệt độ.

Khi tăng nhiệt độ, cường độ chịu uốn của mẫu thử giảm xuống. Điều đó xảy ra do cường độ vật liệu nền polyme của composít giảm xuống do ứng suất trượt xuất hiện trong mẫu thử uốn ngắn. Tốc độ giảm cường độ chịu uốn của mẫu thử có giá trị lớn nhất tại thời điểm khi mà vật liệu nền polyme đã bị nung nóng trong mẫu thử bắt đầu chuyển từ trạng thái dạng thủy tinh sang trạng thái đàn hồi, nghĩa là bị hóa mềm.

Sau khi phân tích tích phân-nhiệt biểu đồ mô tả quan hệ giữa cường độ chịu uốn của mẫu thử với nhiệt độ thu được trong quá trình thử nghiệm, tiến hành xác định nhiệt độ bắt đầu quá trình mềm hóa của vật liệu nền.

G.3 Mẫu thử

G.3.1 Mẫu thử được lấy bằng phương pháp chọn ngẫu nhiên từ lô FRP cần kiểm tra và bắt buộc phải kèm biên bản lấy mẫu, trong đó phải ghi rõ:

- Tên nhà sản xuất;

- Ký hiệu quy ước;

- Loại sợi và chất kết định;

- Ngày sản xuất;

- Số lô;

- Số lượng và kích thước các mẫu thử;

- Các chỉ tiêu cần kiểm tra;

- Chữ ký của người lấy mẫu.

Khi lấy mẫu và chuẩn bị mẫu thử, cần tránh cho mẫu bị biến dạng, bị nung nóng, chịu tác động của tia cực tím và các tác động khác của môi trường xung quanh có thể làm thay đổi các tính chất của vật liệu.

Số lượng mẫu thử ít nhất là 3.

G.3.2 Chiều dài các mẫu thử phải bằng 12d. Chiều dài đoạn làm việc của các mẫu thử này phải nằm trong khoảng 9d ± 2 mm.

G.3.3 Các mẫu thử trước khi thử nghiệm được bảo quản phù hợp với các yêu cầu của GOST 12423- 2013 (ISO 291).

G.4 Thiết bị và vật liệu

G.4.1 Máy thử phải đảm bảo:

- Tải trọng vượt quá cường độ mẫu thử khi thử nghiệm chỉ tiêu cần kiểm tra;

- Đo được tải trọng và khoảng cách giữa các thớt với độ sai lệch không lớn hơn 0,5 %;

- Tốc độ di chuyển của thớt chủ động trong khoảng từ 5 mm/min đến 100 mm/min.

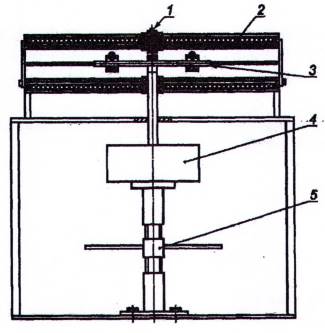

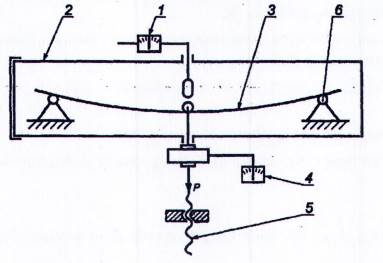

G.4.2 Để thử nghiệm mẫu thử, phải sử dụng thiết bị có sơ đồ như trên Hình G.1

CHÚ DẪN:

1 - Đầu đo nhiệt độ: 2 - Buồng nhiệt; 3 - Mẫu thử; 4 - Đầu đo lực; 5 - Cơ cấu gia tải.

Hình G.1 - Thiết bị thử nghiệm cơ - nhiệt

G.4.3 Thiết bị bao gồm:

- Buồng nhiệt được gắn trên khung đảm bảo khả năng nung nóng được mẫu thử đến 200 °C;

- Cơ cấu gia tải;

- Đầu đo lực với sai lệch đo không lớn hơn 0,5 %;

- Đầu đo nhiệt với sai lệch đo không lớn hơn 1 %;

Thiết bị phải được trang bị các phương tiện điều khiển tốc độ nung nóng đảm bảo sự tăng nhiệt độ trong buồng nhiệt trong khoảng (1,0 ± 0,2) °C/min và phần mềm để ghi và xử lý các kết quả thử nghiệm.

G.4.4 Sơ đồ thử nghiệm mẫu thử khi xác định nhiệt độ bắt đầu mềm hóa của mẫu thử (xem Hình G.2):

- Đặt mẫu thử 3 với các gối tựa vào buồng nhiệt 2 đã được làm lạnh trước tới nhiệt độ phòng;

- Uốn mẫu thử thông qua đầu uốn của cơ cấu gia tải 5 đến giá trị độ võng cho trước;

- Ghi các giá trị nhiệt độ trong buồng nhiệt và các giá trị lực chống lại sự uốn tương ứng với nhiệt độ bằng các đầu đo 1 và 4 trong suốt thời gian thử nghiệm;

- Bật buồng nhiệt vào chế độ làm việc. Chế độ này đảm bảo tốc độ nung nóng ≈ 1 °C/min và nung nóng dần tới nhiệt độ cho trước vượt quá giá trị nhiệt độ ở điểm chuyển a thứ 2;

- Trong quá trình nung nóng buồng nhiệt với tần xuất ghi cho trước các giá trị nhiệt độ trong buồng nhiệt và các giá trị tương ứng của cường độ chịu uốn ngang của mẫu thử.

CHÚ DẪN:

| 1 - Đầu đo nhiệt độ; | 4 - Đầu đo lực; |

| 2 - Buồng nhiệt; | 5 - Cơ cấu gia tải; |

| 3 - Mẫu thử; | 6 - Gối tựa. |

Hình G.2 - Sơ đồ thử nghiệm mẫu thử khi xác định nhiệt độ hóa mềm mẫu thử

G.5 Cách tiến hành

G.5.1 Tải trọng tác dụng lên mẫu thử phải vào khoảng 10 % giá trị tải trọng phá hoại với cữ thử nghiệm cho trước (khoảng cách giữa các gối tựa). Giá trị dự kiến của tải trọng phá hoại P, N, được xác định theo công thức:

|

| (G.1) |

trong đó: lp là chiều dài đoạn làm việc của mẫu thử, mm.

Đối với mẫu thử tiết diện tròn, giá trị W, mm3, được tính theo công thức:

|

| (G.2) |

G.5.2 Thiết bị thử nghiệm được điều chỉnh với giá trị cữ thử nghiệm ứng với giá trị lp.

G.5.3 Điều chỉnh đầu đo lực và nhiệt độ.

G.5.4 Đặt mẫu thử vào thiết bị sao cho đầu kẹp của dụng cụ tác dụng lên điểm giữa của đoạn làm việc giữa các gối tựa.

G.5.5 Uốn mẫu thử đến khi tải trọng tác dụng lên nổ không bằng tải trọng theo G.5.2. Tải trọng được kiểm soát thông qua các chỉ số đo của đầu đo lực.

G.5.6 Giữ mẫu thử ở trạng thái cho trước không ít hơn 5 phút. Sau đó, bật buồng nhiệt vào chế độ làm việc và theo dõi sự thay đổi nhiệt độ trong buồng.

G.5.7 Khi tăng nhiệt độ trong buồng nhiệt lên 1 °C, bắt đầu ghi biểu đồ cơ-nhiệt - tập hợp các giá trị nhiệt độ và lực (Ti, Pi).

G.5.8 Tập hợp số liệu được ghi với độ chênh nhiệt độ không lớn hơn 2°C.

G.5.9 Sau khi kết thúc thử nghiệm, lấy mẫu thử ra khỏi buồng nhiệt, còn buồng nhiệt được làm mát tới nhiệt độ phòng.

G.6 Tính kết quả

G.6.1 Trong quá trình xử lý kết quả thử nghiệm cần phân tích biểu đồ cơ-nhiệt của mỗi mẫu thử đã thử nghiệm.

G.6.2 Dựng đồ thị của biểu đồ cơ-nhiệt của mẫu thử theo tọa độ P(T), sử dụng tập hợp (Ti, Pi) với sự trợ giúp của phần mềm xử lý số liệu thử nghiệm, ví dụ “Microsoft Excel”.

G.6.3 Trên đồ thị, đánh giá trực quan vị trí gần đúng của ranh giới đoạn bắt đầu và đoạn làm việc của biểu đồ. Khi cần thiết, ở giai đoạn xử lý số liệu lại, có thể chính xác lại vị trí ranh giới đoạn bắt đầu và đoạn làm việc của biểu đồ.

G.6.4 Đoạn bắt đầu của đường cong cơ-nhiệt (trước điểm hóa mềm vật liệu nền) được xấp xỉ bằng hàm số tuyến tính Pi = mTi + n và dùng phần mềm xử lý số liệu tìm các hằng số m và n của hàm này.

G.6.5 Đối với mỗi giá trị của tập hợp số liệu, tìm tải trọng quy đổi P1i theo công thức:

|

| (G.3) |

trong đó:

Ti là giá trị nhiệt độ trong tập hợp số liệu, °C;

Pi là giá trị nội lực trong tập hợp số liệu, N;

m và n là giá trị các hằng số kinh nghiệm của đường thẳng mô tả gần đúng đoạn bắt đầu của đường quan hệ tải trọng Pi, mà từ đó mẫu chịu uốn từ nhiệt độ Ti trong buồng nhiệt.

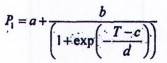

G.6.6 Xây dựng tập hợp số liệu mới (Ti, P1i) mà đoạn làm việc của nó được mô tả gần đúng bằng đường sigmoid theo công thức:

|

| (G.4) |

trong đó

a, b, c, d là các hằng số kinh nghiệm của đường sigmoid mô tả gắn đúng các số liệu thực nghiệm.

Để tìm các hằng số, nên sử dụng hàm số 8011 của phần mềm “Table Curve Windows v.1.10”

G.6.7 Với sự trợ giúp của phần mềm “Table Curve Windows v. 1.10”, tìm các giá trị đạo hàm bậc 1 và bậc 2 của nhiệt độ của hàm số toán học [P1(T)]. Hàm số này mô tả gần đúng đoạn làm việc của quan hệ các giá trị tải trọng quy đổi P1i tác dụng lên mẫu thử trong thời gian thử nghiệm với các giá trị nhiệt độ Ti trong buồng nhiệt.

G.6.8 Giá trị nhiệt độ, mà ứng với nó đạo hàm bậc 2 của hàm số [P1(T)] có giá trị nhỏ nhất, là nhiệt độ Toc mà đối với nó trên các biểu đồ cơ-nhiệt tìm được các giá trị số của hàm P1(T) và đạo hàm bậc nhất của nó ƋP1/ƋT.

G.6.9 Giá trị nhiệt độ mà ứng với nó đạo hàm bậc 2 của hàm số [P1(T)] có giá trị lớn nhất được lấy làm nhiệt độ T1α.

G.6.10 Giá trị nhiệt độ mà ứng với nó đạo hàm bậc 1 của hàm số [P1(T)] có giá trị nhỏ nhất, lấy làm nhiệt độ Tc, °C.

G.6.11 Theo các giá trị Tα, T1α và Tc thu được, đánh giá tính đúng đắn của việc đánh giá sơ bộ ranh giới đoạn bắt đầu và đoạn làm việc của biểu đồ đường cong cơ-nhiệt và quyết định sự cần thiết phải xử lý lại biểu đồ.

G.6.12 Nhiệt độ sử dụng giới hạn Tser, °C, được tính theo công thức:

|

| (G.5) |

|

| (G.6) |

G.7 Độ chính xác của thử nghiệm

G.7.1 Nhiệt độ trong buồng nhiệt phải được đo với độ sai lệch không lớn hơn 2 °C.

G.7.2 Cường độ chịu uốn ngang của mẫu thử phải được đo với độ sai lệch không lớn hơn 0,5 % giá trị làm nhất của lực thu được trong thời gian thử nghiệm.

G.7.3 Các giá trị của đặc trưng, hằng số được xác định và các đại lượng khác sử dụng trong tính toán trung gian phải được xác định với độ chính xác đến 0,001.

G.8 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm:

- Thông tin về các mẫu thử đã ghi trong biên bản lấy mẫu;

- Tên tổ chức tiến hành thử nghiệm;

- Ngày thử nghiệm;

- Thông tin về các điều kiện tiến hành thử nghiệm;

- Các kết quả thử nghiệm;

- Các đặc trưng hình học của mỗi mẫu thử;

- Các giá trị của các đặc trưng đo được của mỗi mẫu thử;

- Giá trị của các đặc trưng đã xác định của mỗi mẫu thử thu được khi xử lý kết quả thử nghiệm;

- Giá trị trung bình của các đặc trưng đã xác định và các kết quả xử lý thống kê các số liệu thu được;

- Biểu đồ cơ-nhiệt ban đầu của thử nghiệm mỗi mẫu thử;

- Biểu đồ cơ-nhiệt quy đổi của thử nghiệm mỗi mẫu thử;

- Biểu đồ quan hệ giữa đạo hàm bậc 1 của tải trọng quy đổi và nhiệt độ của mỗi mẫu thử;

- Biểu đồ quan hệ giữa đạo hàm bậc 2 của tải trọng quy đổi và nhiệt độ của mỗi mẫu thử;

- Thông tin và chữ ký của các thí nghiệm viên.

Thư mục tài liệu tham khảo

[1] GOST 31398-2012, ![]()

![]() (Cốt composít polyme cho kết cấu bê tông).

(Cốt composít polyme cho kết cấu bê tông).

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phân loại, các thông số và kích thước cơ bản

5 Yêu cầu kỹ thuật

5.1 Các chỉ tiêu và đặc trưng cơ bản

5.2 Các yêu cầu về hình dạng bên ngoài

5.3 Các yêu cầu đối với nguyên vật liệu và vật liệu

6 Các phương pháp thử

7 Ghi nhãn

8 Bao gói

9 Vận chuyển

10 Bảo quản

Phụ lục A (Quy định) Các phương pháp xác định đường kính danh định

Phụ lục B (Quy định) Phương pháp thử kéo dọc trục

Phụ lục C (Quy định) Phương pháp thử nén

Phụ lục D (Quy định) Phương pháp thử cắt ngang

Phụ lục E (Quy định) Xác định cường độ bám dính giới hạn với bê tông.

Phụ lục F (Tham khảo) Phương pháp xác định nhanh độ bền kiềm

Phụ lục G (Tham khảo) Phương pháp xác định nhiệt độ sử dụng giới hạn

Thư mục tài liệu tham khảo

* Các tiêu chuẩn này đang được biên soạn thành TCVN

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11109:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11109:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11109:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11109:2015 DOC (Bản Word)