- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 5320-1:2008 ISO 815-1:2008 Cao su lưu hóa hoặc nhiệt dẻo-Xác định biến dạng dư sau khi nén-Phần 1: Phép thử ở nhiệt độ môi trường hoặc ở nhiệt độ nâng cao

| Số hiệu: | TCVN 5320-1:2008 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2008 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 5320-1:2008

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 5320-1:2008

TIÊU CHUẨN QUỐC GIA

TCVN 5320-1 : 2008

ISO 815-1 : 2008

CAO SU LƯU HÓA HOẶC NHIỆT DẺO - XÁC ĐỊNH BIẾN DẠNG DƯ SAU KHI NÉN - PHẦN 1: PHÉP THỬ Ở NHIỆT ĐỘ MÔI TRƯỜNG HOẶC Ở NHIỆT ĐỘ NÂNG CAO

Rubber, vulcanized or thermoplastic - Determination of compression set - Part 1: At ambient or elevated temperatures

Lời nói đầu

TCVN 5320-1 : 2008 thay thế cho TCVN 5320 : 1991;

TCVN 5320-1 : 2008 hoàn toàn tương đương với ISO 815-1 : 2008.

TCVN 5320-1 : 2008 do Tiểu ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC45/ SC2 Cao su - Phương pháp thử biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 5320 (ISO 815) với tên gọi chung là Cao su lưu hóa hoặc nhiệt dẻo - Xác định biến dạng dư sau khi nén gồm các phần sau:

- Phần 1: Phép thử ở nhiệt độ môi trường hoặc ở nhiệt độ nâng cao;

- Phần 2: Phép thử ở nhiệt độ thấp.

CAO SU LƯU HÓA HOẶC NHIỆT DẺO - XÁC ĐỊNH BIẾN DẠNG DƯ SAU KHI NÉN - PHẦN 1: PHÉP THỬ Ở NHIỆT ĐỘ MÔI TRƯỜNG HOẶC Ở NHIỆT ĐỘ NÂNG CAO

Rubber, vulcanized or thermoplastic - Determination of compression set - Part 1: At ambient or elevated temperatures

CẢNH BÁO - Những người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thí nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả các vấn đề an toàn liên quan khi sử dụng. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các qui định pháp lý hiện hành.

CHÚ Ý - Các qui trình được qui định trong tiêu chuẩn này có thể liên quan đến việc sử dụng hoặc tạo ra các chất, hoặc sinh ra chất thải có thể làm hại môi trường địa phương. Cần tham khảo các tài liệu thích hợp về cách xử lý an toàn và rác thải sau khi sử dụng.

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các phương pháp xác định các đặc tính biến dạng dư sau khi nén của cao su lưu hóa và cao su nhiệt dẻo ở nhiệt độ môi trường hoặc ở nhiệt độ nâng cao.

Phương pháp này được dùng để đánh giá khả năng duy trì các tính chất đàn hồi của cao su có độ cứng nằm trong khoảng từ 10 IRHD tới 95 IRHD sau khi chịu nén trong thời gian dài ở trạng thái nén không đổi (thường là 25 %) dưới một trong các hệ điều kiện khác nhau được mô tả ở nhiệt độ qui định. Đối với cao su có độ cứng danh nghĩa 80 IRHD và lớn hơn, trạng thái nén thấp hơn được sử dụng: 15 % đối với độ cứng danh nghĩa từ 80 IRHD đến 89 IRHD và 10 % đối với độ cứng danh nghĩa từ 90 IRHD đến 95 IRHD.

CHÚ THÍCH 1 Khi cao su được giữ ở điều kiện nén, những biến đổi vật lý hoặc hóa học có thể xảy ra ngăn cản cao su trở về các kích thước ban đầu của nó sau khi giải phóng lực biến dạng. Kết quả là biến dạng dư, độ lớn của nó phụ thuộc vào thời gian và nhiệt độ nén cũng như vào thời gian và nhiệt độ phục hồi. Ở nhiệt độ nâng cao, các biến đổi hóa học trở nên càng quan trọng và dẫn đến biến dạng dư vĩnh cửu.

CHÚ THÍCH 2 Các phép thử biến dạng dư sau khi nén ở khoảng thời gian ngắn, thường trong 22 h, ở nhiệt độ cao thường được sử dụng là phương pháp đánh giá tình trạng lưu hóa, nghĩa là để phân loại vật liệu và đặc điểm kỹ thuật để đảm bảo chất lượng của hợp chất. Các phép thử ở khoảng thời gian dài hơn, thường trong 1 000 h, ở nhiệt độ cao để xác định mức độ ảnh hưởng của việc già hóa và thường được sử dụng để dự báo tính năng sử dụng, bao gồm các vật liệu hàn kín. Các phép thử trong khoảng thời gian ngắn ở nhiệt độ môi trường chủ yếu cho thấy mức độ ảnh hưởng của biến đổi vật lý (tái định hướng của các mạch phân tử và các chất độn).

2. Tài liệu viện dẫn

Các tài liệu sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi.

TCVN 1592 : 2007 (ISO 23529 : 2004) Cao su - Qui trình chung để chuẩn bị và ổn định mẫu thử cho các phép thử vật lý.

TCVN 2229 (ISO 188) Cao su, lưu hóa hoặc nhiệt dẻo - Phép thử già hóa nhanh và độ chịu nhiệt.

ISO 4287 Geometrical Product Specifications (GPS) - Surface texture: Profile method - Terms, definitions and surface texture parameters [(Các đặc điểm hình học của sản phẩm (GPS) - Kết cấu bề mặt: Phương pháp profile - Thuật ngữ, định nghĩa và thông số kết cấu bề mặt)].

ISO/TR 9272 Rubber and rubber products - Determination of precision for test method standards (Cao su và các sản phẩm cao su - Xác định độ chụm đối với tiêu chuẩn phương pháp thử).

3. Nguyên tắc

Mẫu thử có độ dày xác định được ép ở nhiệt độ phòng thử nghiệm tiêu chuẩn đến mức nén qui định và giữ không đổi trong thời gian xác định ở nhiệt độ phòng thử nghiệm tiêu chuẩn hoặc nhiệt độ nâng cao nhất định. Lực ép được giải phóng và, sau khi mẫu thử được để phục hồi ở nhiệt độ phòng thử nghiệm tiêu chuẩn hoặc ở nhiệt độ nâng cao trong thời gian xác định, độ dày của mẫu thử được đo lại.

4. Thiết bị, dụng cụ

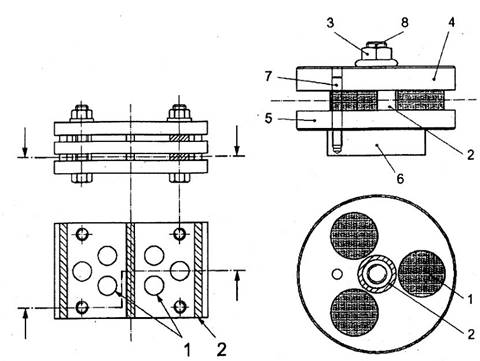

4.1 Bộ thiết bị ép, bao gồm các đĩa ép, các thanh cữ bằng thép và dụng cụ kẹp. Bộ thiết bị điển hình được nêu trong Hình 1.

4.1.1 Các đĩa ép, bao gồm một cặp thép song song, phẳng, được mạ crom có độ bóng cao, hoặc các đĩa làm bằng thép không gỉ có độ bóng cao, mẫu thử được ép giữa các mặt đĩa. Giá trị Ra của lớp hoàn thiện bề mặt của các đĩa ép không được lớn hơn 0,4 mm tính từ đường trung bình của mặt cắt (xem ISO 4287). Các đĩa phải:

- đủ cứng để đảm bảo rằng, với mẫu thử đang chịu tải, không đĩa ép nào cong trên 0,01 mm;

- có kích thước đủ để đảm bảo rằng toàn bộ mẫu thử, khi được ép giữa các đĩa, nằm hoàn toàn trong đĩa.

4.1.2 Thanh cữ bằng thép, để tạo ra độ nén cần thiết.

Các thanh cữ phải có kích thước và hình dạng sao cho không tiếp xúc với mẫu thử được nén.

Chiều dày của các thanh cữ phải được chọn sao cho độ nén lên mẫu thử là

(25 ± 2) % đối với các độ cứng dưới 80 IRHD;

(15 ± 2) % đối với các độ cứng giữa 80 IRHD và 89 IRHD;

(10 ± 1) % đối với các độ cứng là 90 IRHD và cao hơn.

4.1.3 Dụng cụ kẹp, dụng cụ vít đơn giản (xem Hình 1) là thích hợp.

4.2 Tủ sấy, phù hợp với các yêu cầu qui định trong TCVN 2229 (ISO 188), phương pháp A hoặc phương pháp B, và có khả năng duy trì hệ thiết bị ép cùng mẫu thử ở nhiệt độ thử nghiệm nằm trong giới hạn dung sai qui định trong 6.2.

CHÚ THÍCH Các kết quả thử nghiệm thu được với các lò sấy cho phương pháp A có thể khác với các kết quả thu được với các lò sấy cho phương pháp B.

Thời gian để đạt trạng thái nhiệt độ ổn định phụ thuộc vào loại tủ sấy và nhiệt dung tổng thể của hệ thiết bị ép. Để thu được các kết quả có thể so sánh được với nhau trong trường hợp nhiệt độ thử nghiệm nâng cao và khoảng thời gian thử 24 h, cần phải đạt trạng thái nhiệt độ ổn định ở phía trong của các mẫu thử trong phạm vi dung sai cho trước, trong thời gian không quá 3 h.

4.3 Một đôi kẹp, để thao tác các mẫu thử.

4.4 Dụng cụ đo độ dày, có độ chính xác là ± 0,01 mm [(xem TCVN 1592 (ISO 23592), 7.1], có chân tròn phẳng với đường kính 4 mm ± 0,5 mm và bàn đế rắn phẳng và dùng áp suất 22 kPa ± 5 kPa đối với cao su rắn có độ cứng bằng hoặc lớn hơn 35 IRHD hoặc áp suất 10 kPa ± 2 kPa nếu độ cứng thấp hơn 35 IRHD. Đối với các phép thử so sánh, sử dụng các chân tròn cùng kích thước.

CHÚ THÍCH Khi sử dụng dụng cụ đo hiện số, thiết bị cần có độ phân giải 0,001 mm để nhận được độ chính xác theo yêu cầu.

Sau khi thử nghiệm ở nhiệt độ nâng cao, đôi khi có những biến dạng không lường trước của mẫu thử. Cụ thể hơn, hai bề mặt phẳng có thể bị biến dạng làm phức tạp hóa việc đo độ dày. Trong trường hợp này, đường kính của dụng cụ đo sử dụng để đo độ dày cần được chọn một cách cẩn thận để cho phép đo chính xác.

4.5 Dụng cụ đếm thời gian, để đo thời gian hồi phục, với độ chính xác là ± 1 s.

| a) Ví dụ 1 | b) Ví dụ 2 |

CHÚ DẪN

1 các mẫu thử

2 thanh cữ

3 đai ốc

4 đĩa trên

5 đĩa dưới

6 phần được tạo ra để kẹp trong mỏ kẹp

7 chốt định vị

8 vít

Hình 1 - Các ví dụ về bộ thiết bị để xác định biến dạng dư sau khi nén

5. Mẫu thử

5.1 Kích thước

Các mẫu thử phải có một trong hai kích thước, được ký hiệu là dạng A và dạng B:

- dạng A: đĩa hình trụ có đường kính 29 mm ± 0,5 mm và độ dày 12,5 mm ± 0,5 mm;

- dạng B: đĩa hình trụ có đường kính 13 mm ± 0,5 mm và độ dày 6,3 mm ± 0,3 mm.

Hai dạng này không nhất thiết phải cho cùng các giá trị biến dạng dư sau khi nén, khi so sánh hỗn hợp này với hỗn hợp khác nên tránh so sánh kết quả thu được của các mẫu thử có kích thước khác nhau.

Các mẫu thử dạng A được ưu tiên để thử nghiệm cao su có biến dạng dư thấp sau khi nén, do có thể đạt được độ chính xác cao hơn khi sử dụng các mẫu thử lớn hơn này.

Các mẫu thử dạng B được ưu tiên khi cần phải cắt mẫu thử từ các sản phẩm. Trong trường hợp này, các mẫu thử được lấy càng gần tâm của sản phẩm càng tốt, trừ khi có qui định khác. Khi có thể, mẫu thử được cắt sao cho trục của nó song song với hướng nén của sản phẩm khi sử dụng.

5.2 Chuẩn bị

Các mẫu thử phải được chuẩn bị bằng cách ép khuôn từng đĩa, bất kỳ lúc nào có thể. Chuẩn bị bằng cách cắt tách từng đĩa hoặc bằng cách xếp lớp không quá ba đĩa cũng được cho phép. Việc sử dụng các mẫu thử được chuẩn bị bằng cách xếp lớp vài đĩa để kiểm tra các sản phẩm cuối cùng phải được thỏa thuận giữa các bên liên quan.

Việc cắt phải được thực hiện theo TCVN 1592 (ISO 23529). Khi xảy ra vấn đề lõm bề mặt (sự hình thành bề mặt lõm lòng chảo), hình dạng mẫu thử được cải thiện bằng cách cắt theo giai đoạn: trước hết cắt mẫu thử có kích thước lớn và sau đó xén đến các kích thước chính xác bằng lần cắt thứ hai.

Các mẫu thử dạng lớp phải phù hợp với các kích thước qui định trong 5.1 và phải được chuẩn bị bằng cách xếp lớp đĩa hoặc cao su cắt từ các tấm không có các chất kết dính. Đĩa có thể được ép với vài phần trăm trong 1 min để chúng dính với nhau. Số lượng đĩa xếp thành lớp để tạo thành mẫu thử không được vượt quá ba. Sau đó đo độ dày tổng.

Các mẫu thử chuẩn bị bằng các phương pháp khác nhau được mô tả trên đây có thể cho các kết quả khác nhau và phải tránh việc so sánh các giá trị đó với nhau.

CHÚ THÍCH Cần phải chú ý đến những ảnh hưởng đáng kể của tình trạng lưu hóa lên các giá trị biến dạng dư sau khi nén. Có thể cần phải điều chỉnh sự lưu hóa của các mẫu thử ép khuôn cho phù hợp để đại diện cho các độ dày khác nhau của các tấm hoặc các vật đúc.

5.3 Số lượng các mẫu thử

Tối thiểu ba mẫu thử phải được thử nghiệm, riêng rẽ hoặc theo bộ mẫu.

5.4 Khoảng thời gian giữa sản xuất và thử nghiệm

Đối với tất cả các mục đích thử nghiệm, thời gian tối thiểu giữa sản xuất và thử nghiệm phải là 16 h.

Đối với các phép thử mẫu không phải là sản phẩm, thời gian tối đa giữa sản xuất và thử nghiệm phải là 4 tuần và, đối với các đánh giá dự định để so sánh, các thử nghiệm, nếu có thể, phải được tiến hành sau cùng khoảng thời gian.

Đối với các phép thử mẫu là sản phẩm, thử nghiệm ngay khi có thể, thời gian giữa sản xuất và thử nghiệm không được quá 3 tháng. Trong các trường hợp khác, các phép thử được thực hiện trong vòng 2 tháng kể từ ngày người mua nhận sản phẩm [(xem TCVN 1592 (ISO 23529)].

5.5 Ổn định

Mẫu và các mẫu thử phải được bảo vệ tránh ánh sáng và nhiệt càng nhiều càng tốt trong khoảng thời gian giữa sản xuất và thử nghiệm.

Các mẫu thử đã chuẩn bị phải được ổn định ngay trước khi thử nghiệm trong thời gian tối thiểu 3 h ở một trong các nhiệt độ phòng thử nghiệm tiêu chuẩn qui định trong TCVN 1592 (ISO 23529). Nhiệt độ này phải được duy trì trong suốt một phép thử hoặc dãy các phép thử được dự định để so sánh.

Các mẫu thử của cao su nhiệt dẻo phải được ủ trước khi thử nghiệm bằng cách gia nhiệt trong tủ sấy ở nhiệt độ và trong khoảng thời gian thích hợp cho vật liệu để giải phóng ứng suất nội gây ra do quá trình đúc. Sau đó chúng phải được ổn định ở nhiệt độ phòng thử nghiệm tiêu chuẩn.

CHÚ THÍCH 70 0C trong 30 min là thích hợp đối với nhiều vật liệu.

6. Điều kiện thử nghiệm

6.1 Thời gian thử

Thời gian thử phải là 240-2 h, 720-2 h, 1680-2 h hoặc các bội số của 168 h, được tính từ thời điểm đặt bộ thiết bị ép trong tủ sấy (4.2).

6.2 Nhiệt độ thử nghiệm

Nhiệt độ thử nghiệm phải là một trong những nhiệt độ phòng thử nghiệm tiêu chuẩn là 23 0C ± 2 0C hoặc 27 0C ± 2 0C [(xem TCVN 1592 (ISO 23529)] đối với các phép thử ở nhiệt độ môi trường, và một trong các nhiệt độ sau đối với các phép thử ở nhiệt độ nâng cao: 40 0C ± 1 0C; 55 0C ± 1 0C, 70 0C ± 1 0C; 85 0C ± 1 0C; 100 0C ± 1 0C; 125 0C ± 2 0C; 150 0C ± 2 0C; 175 0C ± 2 0C; 200 0C ± 2 0C; 225 0C ± 2 0C hoặc 250 0C ± 2 0C.

CHÚ THÍCH Khi nhiệt độ tủ sấy được tăng lên, các kết quả ngày càng phụ thuộc vào độ bền nhiệt của cao su. Ở nhiệt độ cao hơn nữa, sự oxy hóa bề mặt của mẫu thử dẫn đến biến dạng dư sau khi nén đo được. Không có mối tương quan đơn giản giữa biến dạng dư sau khi nén được ở nhiệt độ nâng cao và biến dạng dư sau khi nén đo được ở nhiệt độ phòng.

7. Cách tiến hành

7.1 Chuẩn bị bộ thiết bị ép

Với bộ thiết bị ép (4.1) ở nhiệt độ phòng thử nghiệm tiêu chuẩn, cẩn thận làm sạch các bề mặt làm việc. Phủ một lớp mỏng chất làm trơn lên các mặt của các đĩa ép (4.1.1) sẽ tiếp xúc với các mẫu thử. Chất làm trơn được sử dụng không được có tác động lớn lên cao su trong quá trình thử nghiệm và phải nêu rõ trong báo cáo thử nghiệm (xem điều 10).

CHÚ THÍCH Đối với hầu hết các mục đích, silicon hoặc fluorosilicon lỏng có độ nhớt động học danh nghĩa 0,01 m2/s ở nhiệt độ phòng thử nghiệm tiêu chuẩn là chất làm trơn thích hợp.

Nếu vì lý do nào đó chất làm trơn không được sử dụng, điều đó phải được nêu trong báo cáo thử nghiệm.

7.2 Đo độ dày

Đo độ dày ở tâm của mỗi mẫu thử chính xác đến 0,01 mm, ở nhiệt độ phòng thử nghiệm tiêu chuẩn.

7.3 Áp dụng lực ép

Đặt mẫu thử giữa hai đĩa ép cùng với thanh cữ (4.1.2), tránh tiếp xúc giữa các mẫu thử và các chốt hoặc (các) thanh cữ. Siết chặt dụng cụ kẹp (4.1.3) sao cho các đĩa cùng được kéo đều cho đến khi chúng tiếp xúc với (các) thanh cữ. Mức nén được áp dụng phải là (25 ± 2) % độ dày ban đầu của mẫu thử, ngoại trừ đối với các độ cứng cao hơn. Đối với những trường hợp đó mức nén được áp dụng phải là (15 ± 2) % hoặc (10 ± 1) % (xem 4.1.2).

7.4 Bắt đầu phép thử

Nếu các phép thử được tiến hành ở nhiệt độ nâng cao, đưa nhanh bộ thiết bị ép chứa các mẫu thử vào phần giữa của tủ sấy (4.2) vận hành ở nhiệt độ thử nghiệm (xem 6.2).

Nếu các phép thử được tiến hành ở nhiệt độ môi trường, giữ bộ thiết bị ép chứa các mẫu thử trong phòng được ổn định nhiệt độ ở nhiệt độ phòng thử nghiệm tiêu chuẩn [(xem TCVN 1592 (ISO 23529)].

7.5 Kết thúc phép thử

7.5.1 Phép thử ở nhiệt độ môi trường

Nếu phép thử được tiến hành ở nhiệt độ môi trường, sau khoảng thời gian thử nghiệm theo yêu cầu (xem 6.1) tháo các mẫu thử ra và chuyển sang bàn gỗ. Để các mẫu thử phục hồi trong 30 min ± 3 min ở nhiệt độ phòng thử nghiệm tiêu chuẩn và sau đó đo độ dày.

7.5.2 Phép thử ở nhiệt độ nâng cao

Phương pháp A: Sau khoảng thời gian thử nghiệm theo yêu cầu (xem 6.1), lấy bộ thiết bị ép ra khỏi tủ sấy, ngay lập tức tháo các mẫu thử ra và nhanh chóng chuyển các mẫu thử sang bàn gỗ, để mẫu thử phục hồi ở nhiệt độ phòng thử nghiệm tiêu chuẩn trong 30 min ± 3 min và sau đó đo độ dày.

Phải sử dụng phương pháp A trừ khi có qui định khác.

Phương pháp B: Sau khoảng thời gian thử nghiệm theo yêu cầu, lấy bộ thiết bị ép ra khỏi tủ sấy, để bộ thiết bị nguội đến nhiệt độ phòng thử nghiệm tiêu chuẩn, nhưng tối thiểu là 30 min và tối đa là 120 min, sau đó tháo các mẫu thử ra và sau 30 min ± 3 min thêm nữa ở nhiệt độ phòng thử nghiệm tiêu chuẩn, đo độ dày của mẫu.

Phương pháp C: Sau khoảng thời gian thử nghiệm theo yêu cầu, không lấy bộ thiết bị ép ra khỏi tủ sấy nhưng tháo ngay các mẫu thử ra và giữ chúng trong tủ sấy. Để các mẫu thử phục hồi ở nhiệt độ thử nghiệm trong 30 min ± 3 min và sau 30 min ± 3 min thêm nữa ở nhiệt độ phòng thử nghiệm tiêu chuẩn, đo độ dày của mẫu.

CHÚ THÍCH Nhiệt độ của mẫu thử sau khi giải phóng khỏi lực nén có thể có ảnh hưởng đến tốc độ và mức độ hồi phục và do đó ảnh hưởng đến giá trị của biến dạng dư sau khi nén. Sự hồi phục ở nhiệt độ nâng cao nói chung nhanh hơn ở nhiệt độ phòng thử nghiệm tiêu chuẩn và dẫn đến sự biến dạng dư sau khi nén thấp hơn.

7.6 Kiểm tra bên trong

Sau khi hoàn thành phép thử, cắt các mẫu thử thành hai miếng dọc theo đường kính. Nếu phát hiện bất cứ khuyết tật nào bên trong, như các bọt khí thì lặp lại thử nghiệm.

8. Biểu thị kết quả

8.1 Biến dạng dư sau khi nén, biểu thị theo phần trăm của mức nén ban đầu, được tính theo công thức:

![]() x 100

x 100

trong đó

h0 là độ dày ban đầu của mẫu thử, tính bằng milimet;

h1 là độ dày của mẫu thử sau khi phục hồi, tính bằng milimet;

hs là chiều cao của thanh cữ, tính bằng milimet.

Báo cáo kết quả chính xác đến 1 %.

9. Độ chụm

Xem Phụ lục A.

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) Chi tiết mẫu:

1) bản mô tả mẫu đầy đủ và xuất xứ của mẫu,

2) đơn pha chế và các chi tiết lưu hóa, nếu có,

3) phương pháp chuẩn bị mẫu thử, ví dụ được ép khuôn hay cắt;

b) Phương pháp thử nghiệm

1) viện dẫn đầy đủ cho phương pháp thử nghiệm được sử dụng, tức là số hiệu của tiêu chuẩn này,

2) loại mẫu thử được sử dụng, tức là A hoặc B, và có là tấm dạng lớp hay không,

3) phương pháp làm nguội được sử dụng sau khi thử nghiệm, tức là A, B hoặc C, và thời gian làm nguội chính xác đối với phương pháp B,

4) bản chất của chất làm trơn được sử dụng,

5) các mẫu thử được thử nghiệm riêng rẽ hay theo bộ;

c) Các chi tiết của thử nghiệm:

1) nhiệt độ phòng thử nghiệm tiêu chuẩn được sử dụng,

2) nhiệt độ và các thời gian ổn định và phục hồi,

3) thời gian và nhiệt độ thử nghiệm,

4) mức nén được sử dụng,

5) các chi tiết về mọi qui trình không nêu trong tiêu chuẩn này;

d) Các kết quả thử nghiệm:

1) số lượng các mẫu thử được sử dụng,

2) độ dày ban đầu của các mẫu thử, nếu yêu cầu,

3) độ dày của các mẫu thử sau khi phục hồi, nếu yêu cầu,

4) giá trị trung bình của biến dạng như sau khi nén và của các kết quả thử nghiệm riêng biệt;

e) Ngày thử nghiệm.

Phụ lục A

(tham khảo)

Độ chụm

A.1 Khái quát

Tính toán độ chụm để biểu diễn độ lặp lại và độ tái lập được thực hiện theo ISO/TR 9272. Tra cứu tiêu chuẩn này để biết các khái niệm và danh pháp của độ chụm. Phụ lục B chỉ dẫn sử dụng độ lặp lại và độ tái lập.

A.2 Các chi tiết về độ chụm

A.2.1 Chương trình thử nghiệm liên phòng thí nghiệm (ITP) được tổ chức năm 1986 bởi phòng thí nghiệm nghiên cứu và kiểm tra cao su và nhựa nhiệt dẻo - Laboratoire de Recherches et the Controle du Caoutchouc et des Plastiques (LRCCP). Ba vật liệu (hỗn hợp cao su lưu hóa) được sử dụng: SBR, NBR và EPDM.

Các mẫu thử được phân bố cho tất cả các phòng thí nghiệm và được thử nghiệm ở 100 0C theo tiêu chuẩn này.

A.2.2 Các mẫu thử cả hai dạng A và dạng B được sử dụng.

A.2.3 Các phép thử được tiến hành trong 24 h ở mức nén 25 % trên ba mẫu thử. Giá trị trung bình của biến dạng dư sau khi nén được sử dụng làm "kết quả thử nghiệm". Biến dạng dư khi nén được đo sau thời gian phục hồi 30 min ± 3 min ở nhiệt độ phòng thử nghiệm tiêu chuẩn sau khi lấy ra khỏi bộ thiết bị nén theo phương pháp A.

A.2.4 Độ chụm dạng 1 được đo trong ITP. Thang đo cho chu kỳ thời gian đối với độ lặp lại và độ tái lập là ngày. Có tất cả 19 phòng thí nghiệm tham gia thử nghiệm.

A.3 Các kết quả về độ chụm

A.3.1 Các kết quả về độ chụm được nêu trong bảng A.1 đối với biến dạng dư sau khi nén ở 100 0C.

A.3.2 Các ký hiệu r, (r), R, (R), như được sử dụng trong Bảng A.1, được định nghĩa như sau:

r = độ lặp lại tính theo đơn vị đo;

(r) = độ lặp lại tính theo đơn vị phần trăm (tương đối);

R = độ tái lập tính theo đơn vị đo;

(R) = độ tái lập tính theo phần trăm (tương đối).

Bảng A.1 - Độ chụm loại 1 đối với biến dạng dư sau khi nén ở 100 0C

| Vật liệu | Trung bình | Trong cùng phòng thử nghiệm | Giữa các phòng thử nghiệm | ||

| r | (r) | R | (R) | ||

| Mẫu thử dạng A |

|

|

|

|

|

| EPDM | 10,3 | 2,7 | 2,6 | 4,0 | 38 |

| NBR | 19,8 | 3,3 | 17 | 4,3 | 21 |

| SBR | 41,1 | 4,7 | 11 | 13,6 | 33 |

| Các giá trị gộp lại | 23,7 | 3,6 | 15 | 8,6 | 36 |

| Mẫu thử dạng B |

|

|

|

|

|

| EPDM | 14,8 | 3,3 | 22 | 4,5 | 30 |

| NBR | 24,4 | 4,3 | 18 | 7,7 | 32 |

| SBR | 44,9 | 5,1 | 11 | 14,0 | 33 |

| Các giá trị gộp lại | 28,0 | 6,0 | 15 | 10,0 | 35 |

Phụ lục B

(tham khảo)

Hướng dẫn sử dụng các kết quả độ chụm

B.1 Thủ tục chung đối với việc sử dụng độ chụm như sau: Ký hiệu |x1 - x2| chỉ sự chênh lệch dương của hai giá trị đo bất kỳ.

B.2 Trên bảng độ chụm thích hợp (cho bất kỳ thông số thử nghiệm đang được xem xét) tại một giá trị trung bình (của thông số đã đo) gần nhất với giá trị thử trung bình. Dòng này cho r, (r), R, hoặc (R) thích hợp để quyết định quá trình thử.

B.3 Với giá trị r và (r) này, có thể công bố độ lặp lại chung.

a) Đối với chênh lệch tuyệt đối: Chênh lệch |x1 - x2| giữa hai giá trị trung bình thử nghiệm, tìm được trên mẫu vật liệu giống nhau trên danh nghĩa với thao tác bình thường và chính xác theo qui trình thử, đối với giá trị trung bình chỉ một trong 20 trường hợp được vượt các giá trị độ lặp lại r đã nêu trong bảng.

b) Đối với chênh lệch phần trăm giữa hai giá trị thử trung bình: Chênh lệch phần trăm

x 100

giữa hai giá trị thử, tìm được trên mẫu vật liệu giống nhau trên danh nghĩa với thao tác bình thường và chính xác theo qui trình thử, đối với giá trị trung bình chỉ một trong 20 trường hợp được vượt các giá trị độ lặp lại r đã nêu trong bảng.

B.4 Với giá trị R và (R) này có thể công bố độ tái lập chung.

a) Đối với chênh lệch tuyệt đối: Chênh lệch tuyệt đối |x1 - x2| giữa hai giá trị trung bình thử được đo độc lập, tìm được trong hai phòng thí nghiệm, thực hiện các thao tác bình thường và chính xác theo qui trình thử, đối với giá trị trung bình chỉ một trong 20 trường hợp được vượt các giá trị độ tái lập R đã nêu trong bảng.

b) Đối với chênh lệch phần trăm giữa hai giá trị thử trung bình: Chênh lệch phần trăm

x 100

giữa hai giá trị thử được đo độc lập, tìm được trong hai phòng thí nghiệm, thực hiện các thao tác bình thường và chính xác theo qui trình thử, đối với giá trị trung bình chỉ một trong 20 trường hợp được vượt các giá trị độ tái lập R đã nêu trong bảng.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 5320-1:2008 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 5320-1:2008 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 5320-1:2008 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 5320-1:2008 DOC (Bản Word)